Формы для изделий из гипса их виды и способы создания

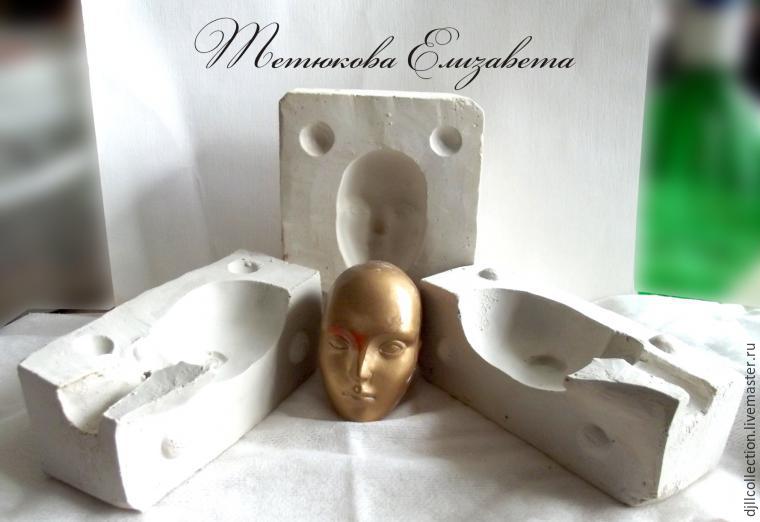

Формы для гипсовых изделий могут быть гипсовыми, эластичными клеевыми и формопластовыми, силиконовыми, комбинированными, цементными, бетонными, деревянными, металлическими и даже из пенопласта.Гипсовые формы (черновые) делают, как правило, с мягких моделей и используют только для получения одной гипсовой отливки, после чего форму расколачивают.Эластичные формы снимают преимущественно с твердых моделей в тех случаях, когда требуется передать все мельчайшие ажурные детали модели.

Комбинированные формы сочетают в себе эластичные и гипсовые кусковые формы. Формы делаются открытым или закрытым способом.

Изготовление формы

Простейшая небольшая форма для поделок из гипса готовится следующим образом. В небольшой короб (картонную коробочку) наливается гипсовый раствор слоем около 1 см. Короб нужен, для того чтобы гипс не растекался. Когда он затвердеет, на этот слой укладывается предварительно смазанная маслом или вазелином модель.

Затем короб с моделью заполняется до середины модели гипсом — получится нижняя часть формы. Чтобы половинки форм было удобно потом совмещать, делаются специальные «замки», для чего на полузатвердевшей нижней половине формы вырезаются на небольшую глубину углы. Застывшую половину формы вместе с моделью следует тщательно смазать маслом или вазелином. Теперь свежим гипсовым раствором окончательно заливаете модель примерно выше уровня модели на 2 см.

Когда форма затвердеет, но еще не окончательно просохнет, половинки с помощью тонкого ножа (лезвия) следует разъединить. В форме необходимо ножом вырезать литейник в виде воронки, доходящей до самой модели. Модель убирается. Половинки форм готовы.

Чтобы отлить копию модели, половинки форм смазываются маслом или вазелином, плотно прижимаются друг к другу (помогают в этом «замки»), можно стыки обмазать пластилином, через литейник в образовавшуюся полость заливается подготовленный гипсовый раствор. После затвердения гипса, форма разъединяется, и копия модели осторожно извлекается. Гипсовые изделия для отделки внутренних помещений зданий отливают главным образом в эластичных формах, разновидностью которых являются клеевые (желатиновые). Клей (желатин) благодаря своей эластичности позволяет снимать форму с модели любой сложности.При хорошем уходе за формой в ней можно сделать до 60 отливок. Эти формы удобны также тем, что в отличие от гипсовых форм позволяют не зачищать швы на отливке, кроме бокового шва.

Гипсовые изделия для отделки внутренних помещений зданий отливают главным образом в эластичных формах, разновидностью которых являются клеевые (желатиновые). Клей (желатин) благодаря своей эластичности позволяет снимать форму с модели любой сложности.При хорошем уходе за формой в ней можно сделать до 60 отливок. Эти формы удобны также тем, что в отличие от гипсовых форм позволяют не зачищать швы на отливке, кроме бокового шва.

Клеевые формы

Клеевые формы делают из желатина или столярного клея открытым или закрытым способом. Сначала готовят клей. Желатин (7 кг) заливают теплой водой (0,5 л) и выдерживают 20-30 минут, пока он разбухнет. Плитку столярного клея разбивают молотком на мелкие куски и вымачивают их в течение суток в воде, меняя ее 2-3 раза, затем, добавив 1,5 л горячей воды, варят на водяной бане до готовности. Клееварка должна быть плотно закрыта крышкой. В конце варки добавляют 300 мл воды и 500 г технического глицерина.

Клеевую форму открытым способом готовят следующим образом. Модель раствором гипса прикрепляют к гипсовой плите, вокруг нее устанавливают деревянные бруски-бортики с небольшим наклоном внутрь. Модель, плиту и бортики покрывают 1-2 раза лаком. Когда лак подсохнет, смазывают смазкой и оставляют на 12 часов. Затем модель обливают клеем (посуду с ним держат над моделью в 10 мм).

Модель раствором гипса прикрепляют к гипсовой плите, вокруг нее устанавливают деревянные бруски-бортики с небольшим наклоном внутрь. Модель, плиту и бортики покрывают 1-2 раза лаком. Когда лак подсохнет, смазывают смазкой и оставляют на 12 часов. Затем модель обливают клеем (посуду с ним держат над моделью в 10 мм).

Через сутки убирают бортики, с модели снимают клеевую форму. На форму слоем не более 3 см наносится гипсовый раствор – получится кожух, верх которого делают плоским, чтобы его можно было поставить на стол при изготовлении отливок.

Через час кожух снимают с формы. На нем останутся два «замка» в виде выпуклостей там, где были вырезаны предварительно углубления-метки на форме (как при изготовлении гипсовой формы). Затем кожух внутри 2-3 раза покрывают лаком, чтобы форма плотно лежала в нем. Саму форму обезжиривают тальком, квасцами или формалином.

Клеевая форма закрытым способом. Сначала подготавливается модель. Модель из мрамора, кости, дерева, бронзы предварительно следует покрыть густой мыльной пеной, хрупкое изделие, например, из терракоты, — обернуть фольгой, обычную модель накрывают кусочками влажной бумаги.

Подготовленную модель облепливают глиной слоем в 1 см, хорошо выравнивают ее поверхность, покрывают стеариновой смазкой и делают в глине углубления-метки для фиксации кожуха. Затем модель сверху заливается гипсовым раствором — это и будет кожух. Через час кожух можно снять, внутри его следует покрыть шеллачным лаком.

В самых высоких местах кожуха просверливают одно отверстие (суженное наружу) диаметром 4-5 мм для воронки, и второе диаметром 3-4 мм для выхода воздуха. Затем модель (уже без глины) накрывается кожухом и в пространство между кожухом и моделью через воронку заливается клей (при температуре 55°С).

Этот слой клея и образует форму. Через сутки кожух снимают, а форму разрезают специальным ножом (на конце лезвия ножа есть изгиб под углом 120°), на одной стороне формы получается углубление, на другой — выпуклость, что предохраняет части формы от сдвига при изготовлении уже самой копии модели.

Для того чтобы не испортить форму от воздействия воздуха и влаги, ее следует задубить 10%-ным раствором алюмокалиевых квасцов (можно крепким отваром дубовых орешков или ивовой коры). Перед отливкой модель обязательно покрывается внутри смазкой.

Перед отливкой модель обязательно покрывается внутри смазкой.

Формы из формопласта

В последнее время наибольшей популярностью пользуются формы из формопласта. Они водоустойчивее и эластичнее по сравнению с клеевыми, не усыхают, дольше сохраняют гибкость и эластичность, что позволяет делать в ней до 400 и более отливок, четко воспринимают все мелкие детали модели и точно передают их на отливках.

Формопластовые формы не требуют дубления и смазки, в результате чего сокращается время изготовления отливка, повышается оборачиваемость форм. Но изготовление формопластовых форм имеет один недостаток — формопласт при нагревании выделяет резко пахнущий и вредный газ.

Сначала перед отливкой формы модель подготавливается. Одни модели из твердых материалов очищаются от разных жировых покрытий, краски, лака с помощью растворителя, ацетона или жидкости для снятия красок.

Другие модели (фарфоровые) смазываются кипяченым растительным маслом и нагреваются до температуры 40°С.

Хорошо просушенную модель из гипса с помощью кисти два раза пропитывают горячей натуральной олифой, в которую добавляют 5-10% канифоли. Олифа заполняет поры гипса. Если при этом на модели образовалась пленка, ее размывают скипидаром с помощью кисти, модель просушивают, чтобы скипидар улетучился, а затем вновь пропитывают смесью олифы и канифоли.

Хорошо просушенную модель из гипса с помощью кисти два раза пропитывают горячей натуральной олифой, в которую добавляют 5-10% канифоли. Олифа заполняет поры гипса. Если при этом на модели образовалась пленка, ее размывают скипидаром с помощью кисти, модель просушивают, чтобы скипидар улетучился, а затем вновь пропитывают смесью олифы и канифоли.Из формопласта также можно изготовить формы открытым или закрытым способом.

Закрытая форма из формопласта готовится в два этапа по аналогии с клеевой. Сначала делается кожух, а затем уже отливается сама форма. Подготовленную модель устанавливают на подставку, облепляют глиной толщиной в 2 см, наверху долепливают небольшую трубу (длиной 5 см и диаметром до 2 см), устраивают «замки» и наливают кожух толщиной 3 см (аналогично описанному выше).

Затем снимают кожух с модели снизу вверх и, выполнив необходимые подготовительные операции, снова надевают кожух на чистую модель (модель должна быть влажной, но без капель воды).

В пространство между моделью и кожухом через воронку вливается расплавленный формопласт.

В пространство между моделью и кожухом через воронку вливается расплавленный формопласт.Температура наливаемого формопласта должна быть 125-128°С. При заливке формопласта более низкой температуры форма будет расслаиваться. Наливая на модель формопласт, струю направляют на наиболее высокую часть рельефа, чтобы масса постепенно и равномерно растекалась по всей модели. Как только форма остынет до 60°С, ее снимают с модели. При снятии формы с крупных бюстов форму и кожух на модель делают из двух половин, то есть разъемными, так как целый кожух трудно снять с крупной модели.Силиконовая форма. Делается контейнер для заливки из любого жесткого материала (стеклопластик, ДСП, деревянные дощечки и т. п.). В контейнере не должно быть щелей, поэтому все части обечайки соединяются клеем. Можно просто взять подходящую по размеру емкость (например, ящик).

Берется скульптурный незатвердевающий пластилин (нельзя брать детский пластилин — он очень липкий, от него трудно будет очистить модель), равномерно укладывается почти до половины контейнера. Поверхность пластилина должна быть гладкой, без щелей.

Поверхность пластилина должна быть гладкой, без щелей.

В пластилин вдавливается модель. Вокруг в пластилине карандашом делаются несколько дырочек — «замки», чтобы при изготовлении отливки в последующем не происходило смещение частей формы.

Теперь измеряется необходимый объем формообразующего материала. Для этого насыпается в контейнер сыпучий материал, который потом высыпается в мерную емкость. Поверхность модели смазывается разделительной смазкой.

Для силиконовой формы нельзя использовать силиконовую смазку, используют жировую, восковую смазку или мыльный раствор. Компоненты формовочной массы смешиваются по инструкции и медленно тонкой струйкой заливаются по контуру обечайки, чтобы не появились пузыри.

После отверждения верхней части формы аккуратно удаляется пластилин, снова смазывается поверхность модели и формы, включая замки. Готовится формовочный материал и заливается вторая часть формы. После полного отверждения второй части форма разнимается и модель извлекается.

Форма готова.

Форма готова.Снятие гипсовых форм, поэтапка, часть 1

Мне кажется, что в нашем кукольном шарнирном мире никто так много не писал про формы как я. И вот опять))Вот подопытная мм (вот кстати пост о том, как я ее лепила), ее выгодно с точки зрения формовки отличает сравнительно небольшой размер и отсутствие двойных бедренных шарниров — у предыдущей мм рост был на 10 см больше (что на мой взгляд сильно все усложняет) и бедра, а также шея, ну и конечно коленки и локти были двойными, видимо поэтому мне после нее захотелось слепить простые шарниры. Вместе с этими плюсами есть для формовки и минусы — раздельные пальцы на руках (этим сейчас никого не удивишь конечно), ногти и дополнительная, сжатая в кулак кисть.

В далеком 2012 году Инна Криковцева в комментах к моему посту рассказала классический метод разметки деталей под формовку с использованием угольника и копирки. Я тогда была совсем новичком и без нее бы наверное и не узнала такого метода. Я до этого просто на глаз рисовала линию и даже узнав этот метод продолжала к нему не прибегать — это эдакое новичковое «только вручную, только хардкор», а потом не так давно я проводила инд. занятие по формам (сейчас не провожу) и показала человеку этот метод. Сделали быстро все детали и я сижу и думаю, чего я сама-то не пользуюсь им!? Так же куда быстрее и проще и от меня не убудет, если я буду делать проще, чем обычно))).

занятие по формам (сейчас не провожу) и показала человеку этот метод. Сделали быстро все детали и я сижу и думаю, чего я сама-то не пользуюсь им!? Так же куда быстрее и проще и от меня не убудет, если я буду делать проще, чем обычно))).

Так что в этот раз я пользовалась этим простым методом. Сразу скажу, что конечно он нужен только тогда, когда деталь требуется поделить на 2 части (втулка не в счет), но таких деталей больше половины и именно с ними распространены проблемы сколов и застревания мм в формах.

Так вот. Нам понадобится пластилин (без которого форм не бывает и так), линейка (подойдет любая у которой есть прямой угол), копирка и маркер.

Берем деталь и делаем для ее пластилиновый пьедестал. Очень важно чтобы у него была ровная поверхность, где он касается стола и чтобы если смотреть сверху пластилина не было видно вовсе.

Вот так — пластилина не видно, только деталь. Деталь должна держать ровно, не вихлять, а то смысла в происходящем не будет.

Дальше на сцену выходит линейка и копирка. Копирка кстати до сих пор продается в канцтоварах, так что найти ее несложно. И она фиолетовая, что для меня особо приятно))

Копирка кстати до сих пор продается в канцтоварах, так что найти ее несложно. И она фиолетовая, что для меня особо приятно))

Делаем вот так, ставим линейку и обматываем ее копиркой. Копирка быстро стирается, но в этом положении ее удобно передвигать пальцами

Ну и дальше кому как удобно — можно двигать линейкой, можно держать линейку неподвижно, а двигать деталь. Главное чтобы копирка оставляла след на самой выдающейся части детали. Это именно то, что нам надо.

Вот что должно получиться

Дальше остается просто обвести маркером

Ну и дальше тоже самое. Главное чтобы низ пластилина был абсолютно ровный и чтобы он не выходил на середину детали.

Вот тут, на голени видно, насколько может быть непрямой эта самая линия. Меня бывало спрашивали, почему так сложно, можно же просто налить в форму гипс и когда он уже будет застывать вдавить в него деталь до половины!)))

Кроме того, что по мне проще обложить пластилином как надо, чем выжидать нужной степени застывания гипса и вдавливать мм ровно до половины, тут есть еще и вот эта самая проблема — деталей, где разметка прямая не так уж и много.

На сложных деталях типа тела бывает не особо понятно, вот как тут у меня из-за ребер, но это все равно проще, чем на глаз

Эту грудную деталь мне пришлось делать вот так. Если бы девушка была площе, то я бы с радостью сделала просто плечевые втулки по краю приемника, а основную часть поделила бы на 2 также как с телом выше. Но тут бюст не позволит, поэтому втулки затрагивают боковую часть груди и вообще всю область от приемника плеча и до самого синего моря до самой втулки грудного приемника. Так будет больше швов, но за бюст надо платить)) смешно прозвучало. Еще бы подпись под этой фразой типа «Пластический хирург Пупкин В.В.»

Дальше перехожу к обкладке деталей. Я всегда начинаю с шарниров, как это быстро и дает мне возможность втянуться в процесс. Хотя я и написала слово «обкладка» в случае с большинством деталей я не обкладываю, а вдавливаю.

Первым делам подготавливаю вот такие шайбы из пластилина. Кажется это мелочь, но они экономят много времени.![]() Пластилин как обычно я использую восковый (Луч Восковый или Пчелка). Он самый мягкий и наименее липкий, с тех пор как я его попробовала года 2-3 назад я уже никогда не куплю себе какую-нибудь страшную Гамму или даже другой, не восковый детский пластилин.

Пластилин как обычно я использую восковый (Луч Восковый или Пчелка). Он самый мягкий и наименее липкий, с тех пор как я его попробовала года 2-3 назад я уже никогда не куплю себе какую-нибудь страшную Гамму или даже другой, не восковый детский пластилин.

Я уделяю время чистке пластилина, каждый раз снимая опалубку я убираю куски гипса, так что этому пластилину уже черти сколько времени, но он почти как новый.

Аккуратно вдавливаю деталь, а то, что выпирает с изнанки срезаю или размазываю по дну шайбы. Потом разравниваю стеком, если получается щель, то можно колбаской из пластина обогнуть деталь и примазать. Главное чтобы линия маркера была видна полностью (а у меня она еще и толстая), чтобы не было щелей между мм и пластилином и чтобы угол пластилина к поверхности детали был всенепременно прямым.

На шарнирах я не делаю литника — мне удобнее его потом вырезать на гипсе, а для такой детали надо сделать и литник и втулку. На фото выше втулки и литника нет, а на этой уже есть (где-то ниже будет по то, как я делаю пластилиновый литник)

Между литником и запястьем обязательно требуется сделать ступеньку, чтобы потом знать, где собственно кончается деталь и где начинается литник у отливки. Соблюдаем прямые углы между пластилиновой втулкой\литником и основной поверхностью пластилина. И конечно никаких плавных переходов, нам нужен именно четкий прямой угол и тут тоже.

Соблюдаем прямые углы между пластилиновой втулкой\литником и основной поверхностью пластилина. И конечно никаких плавных переходов, нам нужен именно четкий прямой угол и тут тоже.

Дальше я беру пакеты тетра-пак, которые я запасаю заранее)) на самом деле можно использовать кусок полиэтиленовой папки для бумаги или ленту полиэтиленовой штуки под посуду, что некоторые на стол кладут, такие коврики с рисунками, но я люблю старые добрые пакеты от сока и молока.

Тут видно, что я делаю залом на кольце пакета для того, чтобы уменьшить его размер — для шарнира большие формы не нужны. Кроме этого таким образом этот пакет из ранга одноразового переходит в многоразовый, ведь без этого залома его придется порвать чтобы снять с гипса. С большими же деталями приходится рвать или даже делать одну опалубку из двух двух.

Не забываю о том, что у каждой формы должна быть площадка для стояния))

Ставлю себе метку на кисточке (зависит от размера детали, но обычно это 3-5 см) чтобы на парных формах толщина гипса была одинаковой.

Вообще многие снимают формы с парных деталей сразу — две детали в одной форме, но мне так совсем неудобно. И обкладывать неудобно и сливать и потом, при литье фарфора надо помнить, какая отливка отбраковалась и требует переотливки а какие нет, но это имхо конечно.

Делаю на стенке пакета метки.

Заливаю водой чтобы отмерить объем воды и чтобы быть совершенно уверенной, что ничего не течет.

Дальше сливаю воду в большой мерный стакан и на нем тоже делаю метку (она пригодится мне когда буду делать ответные формы для этих шарниров). Раньше я сливала 15-20% воды, так как после добавления гипса объем увеличивается. Но теперь я этого не делаю.

Потому, что гипс нынче весь в каких-то примесях. Даже хороший гипс полон металла (часть можно отмагнитить, часть нет) и еще чего-то, каких-то плотных частиц, которые при заливке гипса оседают в том числе на рабочую поверхность мм и потом имеют наглость переносится на отливки! Т.е. достаешь отливку и на ней эти самые точечки и их много (в формах же у них такой запас, или они там, черт возьми, размножаются, что легче не становится если даже много отливок с формы делать). Точки эти на отливке видны только во влажном виде — серенькие такие. Но если их не сошкурить (или не поддеть ножом, они тога часто с заметным щелчком вылетают!) на сушье или на утиле (где их видно тоже только во влажном виде), то на высоком они превращаются в настоящие, насыщенно-черные точки!

Точки эти на отливке видны только во влажном виде — серенькие такие. Но если их не сошкурить (или не поддеть ножом, они тога часто с заметным щелчком вылетают!) на сушье или на утиле (где их видно тоже только во влажном виде), то на высоком они превращаются в настоящие, насыщенно-черные точки!

Так что я не сливаю часть воды как раньше, а делаю гипса с запасом (т.е. каждый раз часть выбрасываю) для того, чтобы не сливать гипс со дна тазика в формы — на дне остается просто россыпь этой дряни.

Так вот. Сливаю воду в большой мерный стакан. Отмечаю маркером ее уровень. Выливаю воду в тазик для смешивания. Стакан вытираю и засыпаю в него гипс — на треть больше, чем было воды (т.е. на треть выше линии маркера на стакане).

Дальше высыпаю этот гипс в воду в тазике. Раньше я просто высыпала, теперь я делаю это таким рассеивающим движением, не знаю, как объяснить. Как бабушки стол мукой посыпают перед тем, как тесто замешивать)) (сразу видно, что сама я пеку мало). Только не рукой, а прямо из стакана и более широкими движениями. Занимает это у меня секунд 10-20, но если это делать, рассеивать по всей площади тазика, а не просто бухнуть все сразу, то перемешивание происходит гораздо быстрее и проще.

Занимает это у меня секунд 10-20, но если это делать, рассеивать по всей площади тазика, а не просто бухнуть все сразу, то перемешивание происходит гораздо быстрее и проще.

Вообще есть метод так отмерять необходимый объем гипса. Просто сыплем гипс на всю поверхность емкости (не просто в центр, а везде), он оседает и начинает набухать, мы сыплем еще и еще пока наконец гипс не начнет оставаться на всей поверхности, как вершина айсберга. Тогда останавливаемся и размешиваем. Мне все-таки как-то быстрее просто отмерить, чтобы гипса было на одну треть больше треть воды. Кто-то кстати следует другой пропорции. Кто-то добавляет больше гипса, вплоть до варианта, когда гипса больше не на треть, а на половину. Но тут надо помнить вот что:

Способность гипса (потом, при литье) впитывать воду напрямую зависит от пропорции в которой этот гипс был сделан. Если воды было мало, а гипса много, то потом такой гипс тянуть будет очень слабо. Он будет прочный, гораздо прочнее моего, но тянуть нормально не будет. Тут нужно найти компромисс между тягой (ёмкостью гипса) и прочностью форм. Для меня определенно тяга первична. Париан и так очень медленно набирает черепок, если еще и формы будут слабо тянуть, то это вообще не вариант.

Тут нужно найти компромисс между тягой (ёмкостью гипса) и прочностью форм. Для меня определенно тяга первична. Париан и так очень медленно набирает черепок, если еще и формы будут слабо тянуть, то это вообще не вариант.

Замешиваю рукой. И обычно без перчатки. Думаю может это даже полезно, но когда обострение аллергии на руках без перчаток неприятно — щипет. Но могу сказать, что рукой совершенно точно быстрее и эффективнее, чем ложкой или чем-то в том духе. Перемешивать надо хорошо, вполне можно потратить на это минуту.

Теперь хочу сказать важное возвращаясь проблеме этих точек. Нам очень важно плавными движениями пройтись пальцами по поверхности мм в толще гипса и смахнуть эти частицы (которые хорошо ощущаются на ощупь) с поверхности мм.

Вот тут видно, что в тазике остался гипс. Я сливаю эти застывающие остатки прямо в пакет для мусора (который обязательно должен быть рядом когда снимаешь формы, и всенепременно большим!), и сразу протираю тазик салфеткой и промываю водой.

Залила вторые шарниры и видимо напутала с пропорцией — воды слишком много (я всегда стараюсь ошибаться я именно в эту сторону, а не в сторону когда много гипса и формы потом сложно обрабатывать и они хуже тянут)

Если наверху выделила вода, это не проблема — когда сам гипс уже не смещается при наклоне опалубки я просто аккуратно сливаю ее. Главное немного выждать, чтобы гипс не полился вслед за ней))) еще можно накренить вот так и использовать шприц

Дальше стеком начинаю сдвигать пластилин, который «обнимает» опалубку из пакета

Чтобы было вот так

Снимаю и движением с вектором точно перпендикулярным поверхности пластилиновой обкладки, т.е. тяну вверх

Никаких расшатываний и раскачиваний допускать нельзя, так как это испортит самую важную часть формы — ту часть, что непосредственно касается детали.

Далее время утопить в пол педаль аккуратности и бережливости — стеком убираю гипс с пластилина

И протираю пакет салфеткой. Пакетов у меня часто дефицит, а пластилин обязательно надо держать чистым, иначе в какой-то момент при разравнивании пластилина пальцем можно сильно порезаться о скрытый в нем острый кусок гипса

Пакетов у меня часто дефицит, а пластилин обязательно надо держать чистым, иначе в какой-то момент при разравнивании пластилина пальцем можно сильно порезаться о скрытый в нем острый кусок гипса

Извлекаю деталь. Часто приходится аккуратно ввести стек в прорезь и понятность перпендикулярно поверхности гипса чтобы извлечь мм. Тут вообще не понятно, как это у меня это получается, так как на детали есть нависающие крылышки (не знаю как из еще назвать) и они должны бы мешать, но нет, часто делаю шарниры-грибы с этими самыми крылышками для формирования более ровного силуэта конечности и ничего не ломалось (хаха, почитал бы меня кто-то не в теме, подумать только — грибы с крылышками, формируют силуэт конечности… чьей?! зачем?! 0_о что вы тут, девушка, нюхаете? гипс?)

На самом деле дело не вполне в экономии гипса или пакетов от сока. И даже не риске порезаться об острый кусок гипса коварно скрытый в толще мягкого и теплого пластилина. Дело в настрое. Для меня это очень важная часть работы над собой. Я человек изначально неаккуратный (я обычно это понимаю по почерку в школе), так вот у меня он почерк неаккуратный и кривой. Но я еще когда учила японский и теперь, в создании кукол вырабатываю в себе аккуратность. В шарнирной кукле без этого просто никак и вот я стараюсь и достигла больших, не побоюсь этого слова, успехов. Я не позволяю себе двигаться дальше пока не наберу несколько баллов по своей внутренней шкале аккуратности (это кстати напрямую касается лепки и подгонки шарниров мм). И я знаю одно, если я не буду убирать формовочный мусор со стола после каждого мелкого этапа работы, если рядом будут валяться горы не вытертых салфеткой пакетов, то сами формы быстро пойдут под откос. Халтура распространяется как чума, ей только дай чуть-чуть форы и все — бардак на столе быстро перерастает в работу, выполненную не по-максимуму способностей.

Я человек изначально неаккуратный (я обычно это понимаю по почерку в школе), так вот у меня он почерк неаккуратный и кривой. Но я еще когда учила японский и теперь, в создании кукол вырабатываю в себе аккуратность. В шарнирной кукле без этого просто никак и вот я стараюсь и достигла больших, не побоюсь этого слова, успехов. Я не позволяю себе двигаться дальше пока не наберу несколько баллов по своей внутренней шкале аккуратности (это кстати напрямую касается лепки и подгонки шарниров мм). И я знаю одно, если я не буду убирать формовочный мусор со стола после каждого мелкого этапа работы, если рядом будут валяться горы не вытертых салфеткой пакетов, то сами формы быстро пойдут под откос. Халтура распространяется как чума, ей только дай чуть-чуть форы и все — бардак на столе быстро перерастает в работу, выполненную не по-максимуму способностей.

Да и работать с аккуратными формами приятнее и безопаснее. Сколько раз я видела испорченные фарфоровые отливки (у меня многие обжигают в печи) когда кусок гипса отваливается от формы и попадет в шликер, а человек не замечает инородного объекта на поверхности отливки. С моих же гладких форм ничего точно не отвалится. И весят они меньше, чем весили бы если бы я не срезала углы. А это важно — фигово если полка в шкафу, где хранятся формы, обрушится))) а ведь нам формы выкидывать нельзя — когда-то может потребоваться ремонт давно проданной куклы.

С моих же гладких форм ничего точно не отвалится. И весят они меньше, чем весили бы если бы я не срезала углы. А это важно — фигово если полка в шкафу, где хранятся формы, обрушится))) а ведь нам формы выкидывать нельзя — когда-то может потребоваться ремонт давно проданной куклы.

Потом я расчехляю свой главный после стека инструмент формовки — прямое лезвие для полимерной глины.

Делаю я это быстро — зачастую пока гипс еще теплый. Это важно, так как сложность работы возрастает с каждой упущенной минутой.

Вот так лучше.

Прохожусь ножом по области окружавшей мм, дополнительно выверяю прямой угол, шлифую остальную поверхность форм. Т.е. угол я не трогаю шкуркой, только ножом и с огромной аккуратностью. Я специально погружала деталь в пластилин так, чтобы вся маркерная линия была видна, таким образом у меня есть небольшой запас именно для того, чтобы вывести точно прямой угол. Почему именно прямой, да просто потому, что он самый прочный и стабильный из тут доступных. Можно сделать на половине формы тупой угол, это будет круто, это будет прочно, но на ответной форме угол соответственно будет острым, гипс сразу сколется и все зря. Так что только прямой, только по-братски, чтобы углы обеих частей формы были максимально прочными.

Можно сделать на половине формы тупой угол, это будет круто, это будет прочно, но на ответной форме угол соответственно будет острым, гипс сразу сколется и все зря. Так что только прямой, только по-братски, чтобы углы обеих частей формы были максимально прочными.

Намечаю где буду делать талию литник

Вырезаю его ножом, стремлюсь получить ровный полукруг

Потом проковыриваю нерабочей стороной (видимо ее позволительно назвать ручкой) чайной ложки замки.

На самом деле можно купить стеклянные шарики в Леонардо и вдавливать их в пластилин чтобы получить замки. Но мне хочется получить аккуратные формы и сделать это ложкой у меня получается быстрее, чем стеком поправлять пластилин вокруг вдавленных бусин.

Шлифую еще разок в воде (даа, я задрот, но я быстро это делаю, все эти формы я сняла за 6 дней пусть и отвлекалась от них только на сон, ахахха), стараюсь сделать замки плавными (вот тут это как раз можно и нужно, тогда замки прочнее). То, что формы намокают при этом даже хорошо! Снимать ответную половину когда первая подсохла противопоказано — подсохший гипс будет тянуть воду из жидкого гипса сверху и все будет плохо — будут пузыри, гипс может получится страшно хрупким и рыхлым, но об этом ниже

То, что формы намокают при этом даже хорошо! Снимать ответную половину когда первая подсохла противопоказано — подсохший гипс будет тянуть воду из жидкого гипса сверху и все будет плохо — будут пузыри, гипс может получится страшно хрупким и рыхлым, но об этом ниже

Если есть ощущение, что гипс подсох (так как прошло время с момента снятие первых половин, ну например уставший форматор пополз на кухню испить наконец чаю с печеньками), то перед формовкой вторых, ответных частей важно формы намочить!

Это очень важно, как я уже писала выше. Гипс сохнет быстро (особенно когда это не надо) и если вы отвлеклись, то готовые части успевают подсохнуть настолько, чтобы начать извергать пузыри и тянуть воду из сырого гипса, не понятно, как они справляются с этим не смотря на разделительный слой, но поверьте, они могут это провернуть если им позволить.

Так что если видно, что они собираются такое выкинуть смело кладем их в воду на пару-тройку минут.

Дальше я достаю их и наношу разделительный состав. У всех свои предпочтения, я использую силиконовый крем. В этот раз стало ясно, что любой крем подходит — у меня кончился силиконовый и я использовала какие-то дешевые Бархатные ручки, нормально работает. Крем Нивея тоже работает, но его уже жалко))

У всех свои предпочтения, я использую силиконовый крем. В этот раз стало ясно, что любой крем подходит — у меня кончился силиконовый и я использовала какие-то дешевые Бархатные ручки, нормально работает. Крем Нивея тоже работает, но его уже жалко))

Вначале я наношу густо — обычно убираю мм и прямо щедро смазанным кремом пальцем прохожу по поверхности (на место мм не попадаю, хотя если есть риск смещения мм, то можно и под нее, просто потом надо будет отмывать дольше)

Жду минут 10 пока этот жирный и неровный слой уменьшится (ненасытный гипс уже тянет влагу их него) и потом крем кистью, я люблю вот такие — синтетические плоские закругленные, как язык. Потом сверху наношу еще один — два тонких слоя крема и снаружи уже просто руками мажу, тут конечно ничего разравнивать не надо.

Делаю опалубку (внизу просто шайба из пластилина и пакеты глубоко вдавлены в нее), наношу метки, ведь нам надо чтобы обе стороны формы тянули с одинаковой силой — так что и толщина гипса и пропорция смешивания гипса должны быть одинаковыми.

Отмеряю и замешиваю гипс, вот тут кстати и стакан мой виден — им я отмеряю воду и гипс. Удобно то, что на нем можно рисовать маркером, а потом легко старые метки стирать (Лиза, спасибо за него!)

Заливаю, жду достаю, срезаю лишнее лезвием и ножом

Убираю пластилин из литников и выравниваю их

Пока одни формы застывают я обрабатываю другие. Самое смешное, что я не открываю форму, так как тогда ее неудобно шлифовать. Я отрезаю ее длинным лезвием, дорабатываю ножом, шлифую (вначале немного большой зернистостью — Медиум, потом мелкой) и только когда снаружи все ровно я открываю их и узнаю, что там внутри!))) Но могу сказать, что благодаря тому, что я делаю обкладку ниже линии (если маркер толстый как мой или на 1 мм ниже линии, если он тонкий) и все кончается хорошо.

Ну и дальше, тут писать особо нечего, так что просто покажу

Вот кстати верхушку и гипсового айсберга видно, но я как всегда делала — отмеряла объем и рассеивала чтобы быстрее перемешивалось.

Вот тут видно ступеньку на стыке запястье-литник о которой я выше писала.

Я не вижу смысла делать такие мелкие детали с двумя втулками (чтобы формировать оба шарнироприемника). БОльшая втулка (та, что для локтевого приемника) слишком маленькая, чтобы сделать в ней рабочий литник в этом размере. Так что я двойные втулки делаю только для крупных деталей, как например бедро в случае двойных бесчленных шарниров, там это можно провернуть, а тут я просто делаю стенку фарфоровой отливки потолще и потом из стенки формирую приемник. Так проще по сумме баллов.

Первый, толстый слой крема подсох, сейчас буду разравнивать его кистью

Тут видно литник и, главное, пластилиновую втулку. Что касается втулок то всегда надо помнить вот что:

Маленькая втулка плохо тянет. Емкость гипса (его возможность всасывать воду) зависит от объема гипса (размера втулки в этом случае или ширине гипса, окружающего деталь в остальных случаях) и от соотношения воды и гипса в момент намешивания гипса для форм (об этом я уже писала). Так что ели втулка тонкая и короткая (или ее намешали так, что гипса было больше обычного, типа чтобы она была попрочнее)))), то она будет очень слабо тянуть и потом приемник на отливке будет иметь гораздо меньшую толщину, чем остальная отливка. Это не годится. Так что делаем втулку побольше — вот тут видно, чтоб я сделала ее больше, чем могла бы. Если бы была нужда, то я втулку сделала бы еще и более «расклешеной» но тут вполне хватит такой, так как она длинная, а приемник маленький.

Так что ели втулка тонкая и короткая (или ее намешали так, что гипса было больше обычного, типа чтобы она была попрочнее)))), то она будет очень слабо тянуть и потом приемник на отливке будет иметь гораздо меньшую толщину, чем остальная отливка. Это не годится. Так что делаем втулку побольше — вот тут видно, чтоб я сделала ее больше, чем могла бы. Если бы была нужда, то я втулку сделала бы еще и более «расклешеной» но тут вполне хватит такой, так как она длинная, а приемник маленький.

Когда вторые части залиты я шлифую и довожу литник, вот тут справа уже доработала его ножом. Литнику внешний угол не нужен, удобно зашлифовать его, сделать переход от литника покатым.

А со втулкой никакая покатость недопустима, там нужен угол!

Делаю замки для втулок

Мочу, так как формы успели подсохнуть

Наношу крем на место будущей втулки

Вот как-то так

Сама пока делаю обкладку плечевых деталей и тела (тушки, тушкана, бгг)

Вот как я организую заливку втулок. Делаю подставку из пластилин (стоятельная поверхность же сейчас вверху, так что без этого стоять они откажутся) Делаю опалубку из пластилина, примазываю пальцами, чтобы держалось и только потом мажу наружнюю часть форм внутри опалубки кремом. Если вначале намазать внешнюю часть (я именно про нее, внутренняя часть, где замки намазана еще в открытом виде, а потом еще разок в собранном, сейчас же я про внешнюю часть форм), так вот если сначала намазать, а потом пытаться приладить пластилиновую опалубку, то конечно ничего хорошего из этого не выйдет.

Делаю подставку из пластилин (стоятельная поверхность же сейчас вверху, так что без этого стоять они откажутся) Делаю опалубку из пластилина, примазываю пальцами, чтобы держалось и только потом мажу наружнюю часть форм внутри опалубки кремом. Если вначале намазать внешнюю часть (я именно про нее, внутренняя часть, где замки намазана еще в открытом виде, а потом еще разок в собранном, сейчас же я про внешнюю часть форм), так вот если сначала намазать, а потом пытаться приладить пластилиновую опалубку, то конечно ничего хорошего из этого не выйдет.

И еще раз говорю, что пропорция смешения воды и гипсового порошка для заливки втулок должна быть ровно такой же, как и для всего остального. Если вы когда-то заливали втулки и они получились рыхлые и страшно хрупкие, так это только потому, что сами формы вытянули из них всю воду нарушив тем самым естественный процесс застывания гипса. Чтобы этого избежать не надо делать гипс гуще (втулки будут прочнее, но не будут работать потом), надо лишь дать формам напитаться водой непосредственно перед намазыванием кремом, тогда они будут сытые и сонные и не смогут вам помешать!))

Вот тут видно, как деталь мм малость застряла в первой половине форм. Также видно, что лишнее не отламывается! Вот это надо запомнить. Тем, что я выкладываю пластилин ниже линии (ниже средины, ниже самого выпуклого места) я позволяю гипсу скалываться. И если это происходит меня это ничуть не расстраивает, и лишь радует, так как больше положенного не сколется. И уж точно пусть лучше оно сколется сейчас, когда я могу подрезать и зашлифовать, чем в ответной части, когда я буду уже совершенно бессильна.

Также видно, что лишнее не отламывается! Вот это надо запомнить. Тем, что я выкладываю пластилин ниже линии (ниже средины, ниже самого выпуклого места) я позволяю гипсу скалываться. И если это происходит меня это ничуть не расстраивает, и лишь радует, так как больше положенного не сколется. И уж точно пусть лучше оно сколется сейчас, когда я могу подрезать и зашлифовать, чем в ответной части, когда я буду уже совершенно бессильна.

Вот как оно выгляди в анфас

И вот как на форме

Главное, что так формы показывают мне, где собственно середина. Я подрезаю как обычно ножом и продолжаю дальше

Вот кстати втулки готовы. Втулки тяжело доставать, такова жизнь. Так что не жалейте крема при намазывании!

Тело дарует мне возможность позаниматься спортом. Хорошо, что это маленькое у меня, а то когда обе части будут готовы держать в одной руке, а другой шлифовать мокрую форму то еще удовольствие.

Вот она какая страшная вначале

Потом уже чуть милее

Дальше втулки, литники, крем и опалубка

И доработка напильником ножом и лезвием

Потом я несу их в ванну и шлифую под водой. Сразу хочу сказать, что каким образом мне удалось за все эти годы избежать массированного засорения стояка остается загадкой. Я никому не советую делать как делаю я))) Такие вещи надо делать в отдельном большом тазике (давать потом отстояться и достать плюшу спрессованной пыли со дна и выкинуть в мусорный пакет). Меня спасает лишь то, что я включаю сильный напор воды и, главное, то, что большую часть делаю лезвием — на фото выше видно, что шлифовки там кот наплакал и когда кто-то пишет, что «Маша шлифует формы снаружи

Сразу хочу сказать, что каким образом мне удалось за все эти годы избежать массированного засорения стояка остается загадкой. Я никому не советую делать как делаю я))) Такие вещи надо делать в отдельном большом тазике (давать потом отстояться и достать плюшу спрессованной пыли со дна и выкинуть в мусорный пакет). Меня спасает лишь то, что я включаю сильный напор воды и, главное, то, что большую часть делаю лезвием — на фото выше видно, что шлифовки там кот наплакал и когда кто-то пишет, что «Маша шлифует формы снаружи хаха» то это на 90% неверно, так как Маша шлифует лишь чуть, все больше она режет еще теплый гипс лезвием и ножом для резьбы по дереву фирмы Татьянка (прямой с деревянной ручкой и толстым лезвием, он будет на фото с инструментами).

Вот, другое дело, глаз радуется.

Это смешно, но это первый раз, когда ЖЖ сказал, что пост слишком большой. Первый раз со мной, я думала это невозможно. Пришлось разбить на 2 части.

Как создать форму для отливки из гипса

Домашнее производство разного рода поделок для себя и даже для продажи – очень привлекательная тема. Многие предприниматели настаивают на том, что большой и стабильный доход приносит только дело, которое по-настоящему интересно. Если увлечение захватывает человека, то он без устали будет работать и радоваться, что любимое увлечение еще и приносит ему деньги. Перспективное с этой точки зрения занятие – изготовление гипсовых поделок – копилок и других вещей.

Многие предприниматели настаивают на том, что большой и стабильный доход приносит только дело, которое по-настоящему интересно. Если увлечение захватывает человека, то он без устали будет работать и радоваться, что любимое увлечение еще и приносит ему деньги. Перспективное с этой точки зрения занятие – изготовление гипсовых поделок – копилок и других вещей.

Много силиконовых форм в этом китайском магазине.

Форма для гипса на примере копилки

Перед начинающим мастером с самого начала возникает вопрос: как создать форму для отливки из гипса копилки в виде поросенка или других изделий?

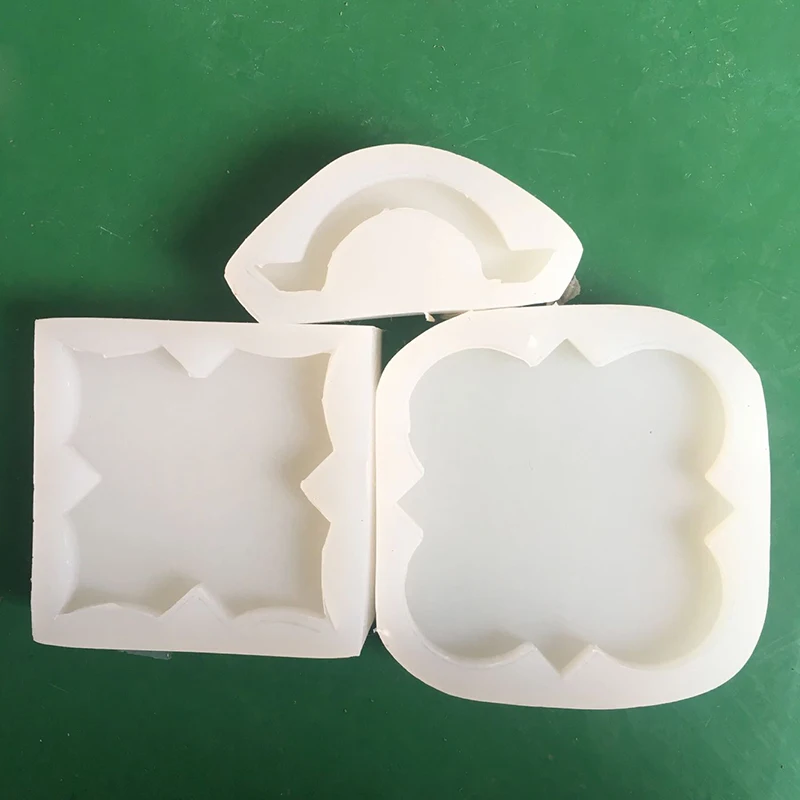

Есть разные варианты изготовления форм для отливки. Одна из наиболее удобных – использование силикона.

Шаги создания поделки из гипса

В представленном ниже видео показан процесс изготовления полой фигурки из гипса. Для изготовления фигурки потребуется опалубка. Можно использовать для нее ДСП и мебельные конфирматы. Внутренние размеры опалубки несколько больше мастер-модели. Этим зазором мы определяем толщину стенок создаваемой формы.

Этим зазором мы определяем толщину стенок создаваемой формы.

В выбранной нами мастер-модели имеются отверстия, которые необходимо закрыть. Это можно сделать с помощью бумаги и клея. Отверстие для монет также нужно запечатать. Потом установим запечатанный пятачок на свое место.

На следующем этапе вырезаем из картриджа термоклея четыре сантиметровых цилиндра. Приклеиваем цилиндры на копыта хрюши и ко дну опалубки. Высота шпилек определит толщину стенок формы со стороны ног примерно 1 см.

Подготовленная опалубка имеет отверстия по центру боковых панелей. В отверстиях закрепим болты. Их назначение будет понятно позже.

Для изготовления верхней половины формы нужно закрыть нижнюю часть модели. Используем простой свечной парафин, которым заполняем половину опалубки. После застывания парафин не даст попасть силикону в нижнюю часть формы.

Готовим к заливке силикон для изготовления форм Эластолюкс. К 100 массовым частям силикона добавим 2,5 части катализатора. Перемешаем так, чтобы мешалка полностью была погружена в силикон. Это позволит массе силикона для формы не набрать в себя воздушные пузырьки. Для того, чтобы весь воздух вышел из полостей модели, медленно залейте силикон в форму. Через 8 часов Эластолюкс застынет.

Это позволит массе силикона для формы не набрать в себя воздушные пузырьки. Для того, чтобы весь воздух вышел из полостей модели, медленно залейте силикон в форму. Через 8 часов Эластолюкс застынет.

Приступаем к изготовлению второй половины формы. Открываем опалубку для извлечения парафина. Эластолюкс не пристает к панелям ДСП так же, как и парафин. Опалубка разбирается без усилий. Для облегчения последующего разделения половин формы обрабатываем силикон силикон для создания форм разделительным составом.

В точности повторяем описанную ранее процедуру.

Разборная форма для отливки готова.

Приступаем к изготовлению гипсовой свиньи-копилки.

Собираем опалубку и вкладываем в нее половину формы. В том месте, где есть риск поломки фигурки при вытягивании изделия, делаем разрез. В нашем случае это область хвостика. Разводим в воде гипс. Поскольку в цельногипсовую копилку не вставить монеты, мы изготовим полую фигурку. Поэтому объем вливаемого гипса рассчитаем в размере четверти общего объема свинки. Ставим вторую часть формы и закрываем все это верхом. Добавляем к нашей конструкции нехитрый штатив и приводим во вращение форму. Время вращения опалубки зависит от быстроты схватывания гипса. В нашем случае 4 минуты.

Ставим вторую часть формы и закрываем все это верхом. Добавляем к нашей конструкции нехитрый штатив и приводим во вращение форму. Время вращения опалубки зависит от быстроты схватывания гипса. В нашем случае 4 минуты.

Через 4 часы мы извлекли модель из формы. Сделанный заранее надрез формы дает возможность извлечь поросячий хвост без поломки.

В месте соединения половин формы имеются наплывы гипса, которые легко отделяются от модели ножом. Последний штрих – продавить тонкий слой гипса, закрывающий отверстие для монет.

Остается только покрыть золотой или другой краской ваше изделие!

Почитайте здесь про работу с алюминием для отливки разных поделок. Еще метод по теме статьи.

Изготовление формы из силикона Эластолюкс Платинум

На такую большую и простую фигуру можно и одинарную (цельную) форму лить и потом разрезать с одной стороны,чтоб вытаскивать. Эластолюкс очень хорошо выворачивается и гнется. Вот Эластоформ рвется. Да и разделительный состав (вазелин) в данном случае не обязателен. Я не мажу,потому что изделия после отливки окрашиваются и обезжиривать их постоянно не хочется.

Эластолюкс очень хорошо выворачивается и гнется. Вот Эластоформ рвется. Да и разделительный состав (вазелин) в данном случае не обязателен. Я не мажу,потому что изделия после отливки окрашиваются и обезжиривать их постоянно не хочется.

Сертификат необходим при коммерческом выпуске шоколадных изделий, конфет, леденцов и пр. Если делать шоколад самостоятельно для себя, жены, ребёнка, достаточно просто использовать пищевой силикон. Угощая соседей с перфоратором необходимо подготовить формы из технического силикона.

Как сделать дешевые, легкие формы для гипса в домашних условиях

Слепки, копии, настоящие и реплики.

Литье и изготовление пресс-форм одновременно являются предметом специализированных художественных и научных начинаний и основой массового производства. От головок фонтанов и амулетов до навязчивых гипсовых фигур, которые теперь являются синонимами этого злополучного города, ремесленное место этого месяца вдохновлено использованием отливок и слепков в древние времена для создания артефактов.

Литье и изготовление пресс-форм могут быть невероятно сложными, но они также могут быть такими же простыми, как чистка кусочком влажной бумажной массы или засовывание пальцев в чашку, наполненную силиконом. Итак, здесь я собрал мои любимые методы для начинающих, все простые, довольно дешевые и с широким ассортиментом материалов от ремесленной коробки, магазина бытовой техники или специализированных поставщиков, чтобы вы могли выбирать, какой уровень усилий и экспериментов вы используете. на. Это не точные, технические методы, которые вы бы использовали для красивой скульптуры из потерянного воска, но они бывают быстрыми и легкими для начинающих практически любого возраста.

Настроить всё для начала

Тебе понадобится:

- Пара пластиковых листов и / или старых листов (что бы вы ни использовали для грязных занятий, таких как рисование)

- Ведро с водой и губкой, а также салфетка

- Картонные коробки

- Покраска одежды или фартук

- Резиновые перчатки

Силиконовая форма чашки

Силиконовая форма для чашки.

Силикон может быть самым дорогим материалом из перечисленных здесь, но с ним также проще всего работать: безопасность для кожи, быстрое отверждение, а формы очень прочные, гибкие и способны отливать множество различных материалов.

Но вот первое правило. Не лейте силиконовую отливку в силиконовую форму, иначе она прилипнет к себе.

материалы

- Пластиковые стаканы

- Мешалка

- Пинкисил или другая двухкомпонентная силиконовая смесь (для этой деятельности использовалось около 10 долларов)

- Кухонные весы

- Немного глины или пластилина

- Простой предмет для наложения, например, статуэтка, лампочка. Что-то без отверстий или пористых поверхностей.

- Литьевой материал на ваш выбор: воск, мелки, штукатурка, шоколад

- Ремесленный нож

- Изоляционная лента

Собери свои материалы.

инструкции

ШАГ 1. Посади свой предмет у основания одноразового стакана, в неглубокое ложе из пластилина или глины. Выберите часть, которая имеет меньшее значение.

Выберите часть, которая имеет меньшее значение.

Шаг 1: Поместите свой предмет в одноразовую чашку, чтобы создать форму.

ШАГ 2. Тщательно перемешайте силикон в соответствии с инструкциями на упаковке. Вылейте это во вторую чашку для дополнительного смешивания, поскольку неотвержденные части могут разрушить Вашу форму.

ШАГ 3. Налейте силикон в чашку с вашим предметом и дайте ему высохнуть в течение 15 минут.

ШАГ 3. Налейте силикон в чашку с вашим предметом и дайте ему высохнуть.

ШАГ 4. Осторожно используйте ножницы, чтобы освободить силиконовую форму от пластикового стакана.

Поскольку мы не создали технически правильную форму, имея надлежащие регистрационные ключи для двух частей, мы собираемся обмануть и разрезать деталь через форму в зигзагообразном направлении, равном половине или двум третям ее длины. То, что мы можем легко удалить слепки, не нарушая их.

СОВЕТ: Для этого шага обязательно понадобится ответственный взрослый.

ШАГ 5. Положите форму на ровную поверхность, склейте ее липкой лентой и начните заливать свой первый слепок.

Шаг 5: Готово, установлено, брошено!

Форма для перчаток с гипсовыми бандажными опорами

Bodycasting.

У вас есть кремний, но вы хотите, чтобы он прослужил долго, чтобы получить максимальное значение? Эта техника использует тонкий слой кремния, а затем делает поддержку из гипсовых повязок. Это отлично подходит для бодикастинга небольших участков, таких как пальцы или ступни.

материалы

- Пластиковые стаканы

- Мешалки (действительно хорошо работают депрессоры языка)

- Пинкисил (или другая двухкомпонентная кремниевая смесь)

- Кухонные весы

- Кисть для рисования, которую вы готовы испортить

- Гипсовые повязки (или пористая ткань для погружения в гипс)

- воды

- Ваши руки / ноги или чужие (даже легче!)

Собери свои материалы.

инструкции

ШАГ 1. Смешайте небольшое количество кремния (около 60 г) в соответствии с инструкциями на упаковке. Вылейте это во вторую чашку для дополнительного смешивания, чтобы быть безопасным, поскольку неотвержденные биты могут разрушить Вашу форму. Вы всегда можете вернуться и сделать вторую партию, если у вас закончится – если только вы не используете свою собственную руку, в этом случае делать что-либо, что требует двух рук, пока силикон влажный, является довольно сложной задачей.

Шаг 1: Смешайте кремний в соответствии с инструкциями на этикетке.

ШАГ 2. Нанесите свой кремний на поверхность недоминантной руки / пальцев, как будто вы гладите торт. Продолжайте наслаивать кремний, чтобы получить равномерное, тщательное покрытие, не слишком хрупкое и не тонкое. Гвозди и кончики пальцев потребуют дополнительных усилий, так как они подвержены образованию пузырей и поломок. Если после отверждения первого слоя есть тонкие пятна, укрепите эти участки небольшим количеством дополнительного кремния.

Шаг 2: Покрасить силикон.

ШАГ 3. Как только кремний высохнет, вы можете начать накладывать гипсовые повязки, чтобы сформировать опорную перчатку вокруг силиконовой формы. В идеале вы хотите, чтобы кристаллизатор мог встать, чтобы в него можно было заливать расплавленные жидкости. Вы также можете использовать коробки / чашки / газеты, чтобы помочь с вашей структурой поддержки, если это необходимо.

Шаг 3. Удалите высушенный кремний.

ШАГ 4. Гипс занимает некоторое время , чтобы высохнуть , так как только он начинает твердеть вы можете выпутаться из формы в каком – то момент и оставить его на поддерживаемую поверхность , как она высохнет.

Шаг 4. Нанесите гипсовые повязки для поддержки плесени.

Как только это высохнет, вы готовы начать заливать касты.

2-х частей гипсовой формы

Это упражнение является одним из самых дешевых методов, но и самым трудоемким. Если вы не выберете правильный объект, используйте достаточное количество смазки, вы легко можете получить большой кусок гипса, прилипший к объекту.

Если вы не выберете правильный объект, используйте достаточное количество смазки, вы легко можете получить большой кусок гипса, прилипший к объекту.

Оболочка csat с использованием двухкомпонентной гипсовой формы.

материалы

- Вазелин или растительное масло спрей

- Штукатурка Парижа (около $ 8/3 кг из хозяйственных магазинов)

- Глина или пластилин

- Маленькая картонная коробка

- Несложный маленький объект, такой как морская ракушка. Пластырь не гибкий, поэтому выбирайте что-нибудь, что легко выскочит из этой формы, когда она застынет.

Собери свои материалы.

инструкции

ШАГ 1 . Поместите объект в картонную коробку. Убедитесь, что коробка не слишком большая, достаточно большая для вашего объекта.

Погрузите свой предмет до половины в пластилине или дешевой глине и втирайте этот кусок глины в основание коробки. Убедитесь, что нет трещин или трещин, не заполненных глиной, где гипс может разрастаться и в конечном итоге попасть в ваш объект внутри плесени.![]()

Шаг 1. Поместите свой объект для копирования в коробку.

Вы можете использовать ленту по краям коробки, чтобы обеспечить ее герметичность.

ШАГ 2. Поместите несколько «ключей», небольшие углубления, в пластилин вокруг поверхности вашего объекта с помощью кончика кисти, чтобы вы могли создать сцепление формы из 2 частей. Вазелин до вашей глины и вашего объекта очень тщательно. Гипс будет прилипать к любой поверхности без смазки (кроме, конечно, пластилина).

Шаг 3. Создайте «ключи» в своей форме, сделав отступ пластилина концом кисти.

ШАГ 3 . Вылейте смешанную штукатурку в коробку. Сядь в сторону, чтобы высохнуть.

Шаг 3. Вылейте смешанную штукатурку в коробку. Сядь в сторону, чтобы высохнуть.

ШАГ 4. Опрокиньте коробку или оторвите ее, чтобы удалить гипсовую форму.

Шаг 4. Опрокиньте коробку или оторвите ее, чтобы удалить гипсовую форму.

ШАГ 5. Дайте гипсу полностью высохнуть. Поместите гипсовую форму в нижнюю часть коробки (если вы разрушили вашу коробку, восстановите другую, чтобы соответствовать) и замените объект.

Дайте гипсу полностью высохнуть. Поместите гипсовую форму в нижнюю часть коробки (если вы разрушили вашу коробку, восстановите другую, чтобы соответствовать) и замените объект.

Шаг 5. Поместите гипсовую форму на дно коробки и замените предмет.

ШАГ 6. Добавьте глиняный носик на эту сторону объекта и добавьте больше вазелина, чтобы покрыть форму и объект (если это не будет сделано должным образом, вы получите большой кусок гипса вместо формы! ). Если на нижней стороне объекта есть отверстия и сложные поднутрения, заполните его глиной, чтобы у вас была простая / гладкая поверхность для формы.

Шаг 6. Покройте объект и прорастите со смазкой.

ШАГ 7. Залейте больше гипса сверху и дайте ему полностью высохнуть (это может занять день или около того).

Шаг 7. Залейте больше гипса сверху и дайте ему полностью высохнуть.

ШАГ 8. Отрежьте коробку и аккуратно приподнимите форму, чтобы удалить предмет. Возможно, вам придется отколоть край с помощью инструмента, чтобы сначала открыть его.

Возможно, вам придется отколоть край с помощью инструмента, чтобы сначала открыть его.

ШАГ 9. Смажьте форму снова. Соедините две стороны вместе, и вы готовы начать кастинг.

Читы методом литья бумаги

Литье бумаги.

материалы

- Неокрашенные салфетки или бумажная масса ручной работы

- Пухлая кисть

- Простой объект – например. пластиковый манекен, декоративная рамка, табличка, силиконовая форма

- Вода в лотке

Собери свои материалы.

инструкции

ШАГ 1 . Сделайте свою бумажную массу, впитывая ткань в подносе воды. Аккуратно положите бумажную полосу за полоску на объект.

Шаг 1. Сделайте бумажную массу, намочив салфетку в лотке с водой.

ШАГ 2. Аккуратно потрите, чтобы зафиксировать детали объекта кистью.

Шаг 2. Мягко похлопайте, чтобы захватить детали объекта с помощью кисти.

ШАГ 3. Продолжайте наслаивать бумагу до тех пор, пока не создадите красивую бумажную «шкурку» на объекте. Дайте высохнуть и аккуратно удалите с объекта.

Продолжайте наслаивать бумагу до тех пор, пока не создадите красивую бумажную «шкурку» на объекте. Дайте высохнуть и аккуратно удалите с объекта.

Бумажные отливки – это отливка без многоразовой формы как таковой, поэтому ваша работа выполнена, нанесите на нее пигмент, нарисуйте его (но не слишком влажным!), Украсьте или повесьте!

Что касается литейных материалов для заливки в ваши силиконовые формы – ваше воображение – это предел! Я получил большое удовольствие от вспенивания пены, штукатурки, воска, шоколада, желе с двойной крепостью, расплавленных карандашей и мыла, практически все, что может быстро превратиться из расплавленного в твердое вещество, возможно! Экспериментируйте до полного удовлетворения вашего сердца.

sea.museum

Техника воспроизведения скульптур | ГессоСтар

Процессы литья используются в скульптуре либо для изготовления копий, либо в качестве основных этапов производства готовой работы.

Для изготовления форм и отливок используются многочисленные материалы. Некоторые методы сложны и требуют очень высокой квалификации мастера.

Некоторые методы сложны и требуют очень высокой квалификации мастера.

Пресс-формы и гипс

Используется для изготовления слепка с мягкого пластичного материала, обычно глины. Метод особенно полезен для изготовления мастер-форм для их последующего воспроизведения в металле.

Основная процедура заключается в следующем.

- Первый этап. Форма создается в жидком гипсе, застывающем поверх оригинальной глиняной модели. Для отливки рельефов достаточно цельной литейной формы, а для скульптуры в круглой форме требуется, по меньшей мере, две секции.

- Второй этап. Когда гипс застыл, форма разделяется, глиняная модель удаляется.

- Третий этап. Пресс-форма очищается, собирается и заполняется саморегулирующимся материалом, таким как гипс, бетон или смола, армированная стекловолокном.

- Четвертый этап. Пресс-форма тщательно отсоединяется от слепка. Порядок повторной сборки и заполнения формы может быть изменен.

Фото: источник

Гибкие формы для отливок

Штучные формы используются для изготовления более одного слепка с мягкого или жесткого оригинала, и особенно хороши для воспроизведения существующей скульптуры и для литья слипом. До изобретения гибких пресс-форм, формовочные детали использовались для изготовления восковых отливок для литья металла методом выплавляемого воска.

Штучная форма состоит из секций, которые можно извлечь, не повредив оригинальную модель. Количество секций зависит от сложности формы и количества деталей. Для действительно больших, сложных работ могут потребоваться десятки или даже сотни секций.

Секции пресс-формы аккуратно скреплены между собой и поддерживаются гипсовой коробкой. Когда форма заполнена, она может быть удалена по частям и использована снова. Формование деталей — это высококвалифицированный и трудоемкий процесс.

Изготовленные из таких материалов, как желатин, винил и резина, гибкие пресс-формы используются для изготовления более одного слепка. Они предлагают гораздо более простую альтернативу штучному литью, когда оригинальная модель является жесткой со сложными формами и выточками.

Они предлагают гораздо более простую альтернативу штучному литью, когда оригинальная модель является жесткой со сложными формами и выточками.

Материал расплавляется и выливается вокруг исходного позитива в срезы, если это необходимо. Будучи гибкой, форма легко отрывается от жесткой поверхности, не вызывая повреждений. Во время заполнения (воском, гипсом, бетоном, смолами, армированными стекловолокном) пресс-форма должна быть окружена гипсом, чтобы предотвратить искажение.

Отливка с воском

Восковая основа — это традиционный метод литья металлической скульптуры. Способ требует особой конструкции формы, которая состоит из сердечника, изготовленного из огнеупорного материала и наружного слоя воска.

Позитив может быть получен либо прямым моделированием воска поверх подготовленной сердцевины, и в этом случае процесс известен как прямое литье по выплавляемым моделям, либо заливкой в литейную форму или гибкую форму, взятую из мастер-формы.

Позитив для воска обкладывается пресс-формой, изготовленной из огнеупорных материалов, а затем нагревается до температуры, которая удаляет всю влагу и расплавляет весь воск, оставляя узкую полость между сердцевиной и вкладышем. В нее заливается расплавленный металл.

В нее заливается расплавленный металл.

Когда металл остывает и затвердевает, ядро удаляется изнутри отливки. Процесс подвески сердечника внутри литейной формы с помощью металлических штифтов сложный и требует осторожности. Ещё одна особенность — в форме должна быть сделана структура каналов, которые позволят металлу достигать всех частей полости, а газам выходить из формы.

Фото: источник

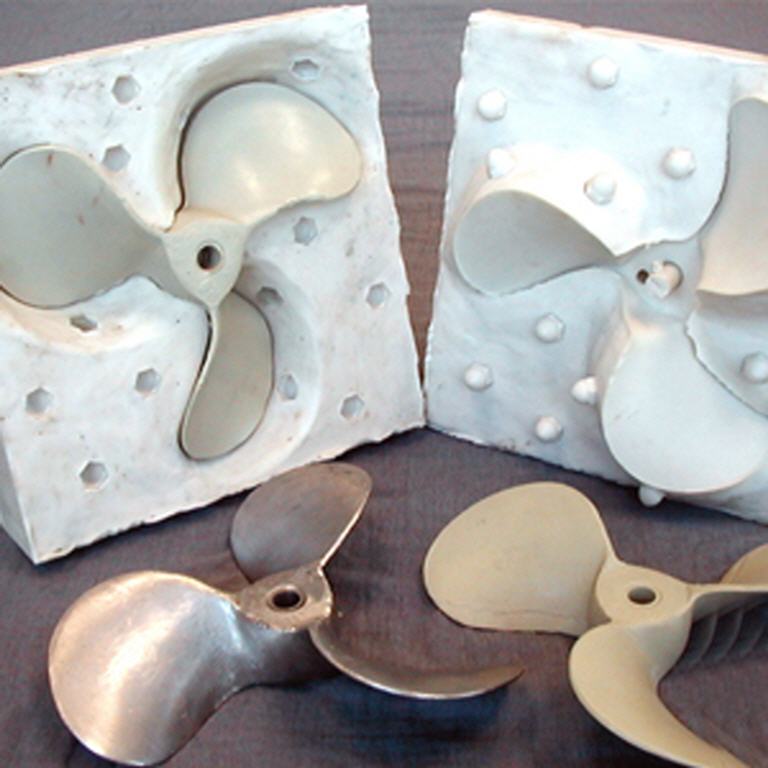

Отливка из песка

В то время как процесс выпадения воска используется для производства сложных, очищенных металлических отливок, песчаная лепка больше подходит для простых форм и скульптур, в которых определенная шероховатость поверхности не имеет значения.

Недавние улучшения в качестве отливок из песка и изобретение процесса «потерянного рисунка» привели к гораздо более широкому использованию отливки из песка в качестве средства для изготовления скульптуры.

Песчаная форма, сделанная из специального песка, скрепленного связующим, выстраивается вокруг жесткого позитива, обычно в нескольких секциях, скрепленных друг с другом в металлических коробках. Для полой отливки необходим сердечник, который будет помещаться внутри отрицательной формы, оставляя узкую полость, как в процессе выпадения воска. Расплавленный металл заливается в эту полость.

Для полой отливки необходим сердечник, который будет помещаться внутри отрицательной формы, оставляя узкую полость, как в процессе выпадения воска. Расплавленный металл заливается в эту полость.

Процесс с потерянным рисунком используется для производства путем литья в песок отдельных отливок из металла. После того, как положительный элемент из вспененного полистирола прочно внедрился в литейный песок, расплавленный металл заливается в форму прямо на вспененный оригинал.

Высокая температура металла заставляет пену переходить в пар, оставляя отрицательную форму под заполнение металлом. Отвод пара и воздуха осуществляется через специальные каналы, предусмотренные в форме. Этот метод используется главным образом для производства твердых отливок из алюминия, которые можно сваривать или клепать вместе, чтобы получить готовую скульптуру.

Фото: источник

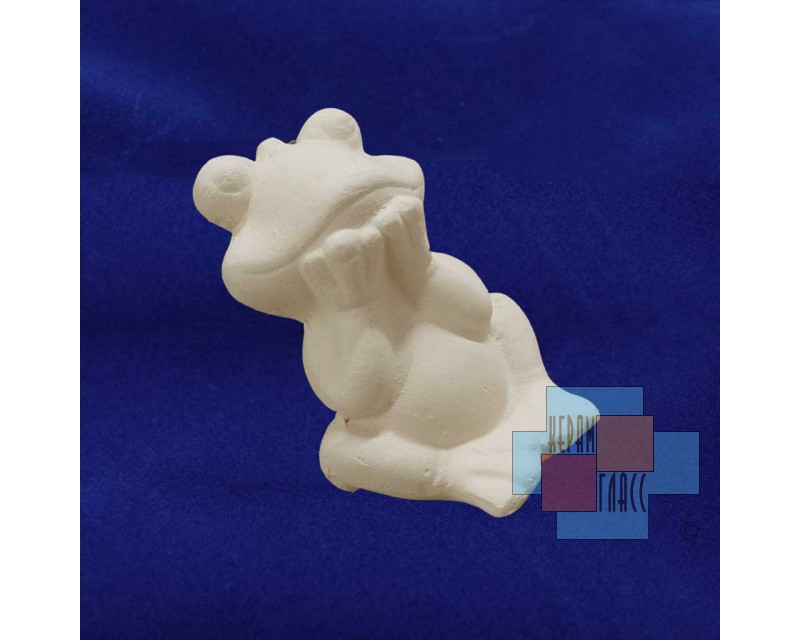

Кастинг

Кастинг — это, прежде всего, гончарная техника, которую можно использовать для повторного литья небольших гончарных скульптур. Жидкая глина, или слип, наливается в гипсовую форму. Некоторое количество воды в шликере абсорбируется штукатуркой, а слой застывшей глины собирается на поверхности формы. Когда этот слой становится достаточно толстым, чтобы сформировать отлив, излишки сливаются, форма удаляется. Пустотелый глиняный слепок затем сушат и обжигают.

Жидкая глина, или слип, наливается в гипсовую форму. Некоторое количество воды в шликере абсорбируется штукатуркой, а слой застывшей глины собирается на поверхности формы. Когда этот слой становится достаточно толстым, чтобы сформировать отлив, излишки сливаются, форма удаляется. Пустотелый глиняный слепок затем сушат и обжигают.

Простые слепки для гончарной скульптуры — в основном плитки и низкие рельефы — могут быть подготовлены прессованием глины в жесткую форму. Более сложные формы собираются из нескольких отдельно отлитых деталей.

Простые терракотовые формы могут быть изготовлены путем прессования глины вокруг жесткой положительной формы. После обжига эти пресс-формы используются для литья под давлением.

Создание копий скульптур современными методами

Скульптуру можно воспроизвести, перенеся измерения, выполненные по всей ее поверхности, в копию. Процесс возможен с помощью станка, который представляет собой набор регулируемых металлических рычагов и указателей.

Если копия каменная или гипсовая, блок сверлится на глубину, измеренную указательным автоматом. После сверления ряда точек камень обрезается до необходимой глубины. Для точного наведения необходимо взять огромное количество точек и постепенно приближаться к конечному варианту.

Увеличенные и уменьшенные копии скульптуры также могут быть изготовлены с помощью механических устройств. Сложный редукционный станок, работающий по принципу пантографа (инструмент для копирования в любом заранее заданном масштабе, состоящий из четырех легких жестких полос, соединенных в форме параллелограмма), используется для уменьшения оригинальной модели скульптора до размера монеты.

Возможно, такие копии дают очень точный результат, но они не содержат той энергетики, которую вкладывает мастер, выполняя работу вручную. Более того, они безлики. Можно накопировать тысячу одинаковых изделий и они будут похожи друг на друга как как капли воды. Такой подход хорош при необходимости создания большого количества одинаковых элементов, например, перил, вазонов, колонн, лепнины. Но когда мы говорим о скульптуре, то в первую очередь ценим ее индивидуальность.

Но когда мы говорим о скульптуре, то в первую очередь ценим ее индивидуальность.

Ручной труд мастера, занимающегося скульптурой, воплощает тандем мастерства и собственного стиля, дополненный талантом и собственным видением художника. Поэтому использование приборов должно быть сведено к минимуму. Это не значит, что мастер должен замешивать гипсовый раствор, не используя строительный миксер. Но точная резка и обработка поверхности все-таки должны делаться человеческими руками. Машина никогда не создаст шедевр, достойный восхищения. Такая работа будет всего лишь точной копией чьего-то успеха.

источник обложки

Изготовление форм для грузил из гипса

Многие любители изготавливать снасти дома, ищут идеальный способ клонирования рыболовных грузил с минимальными затратами.Они задают вопрос поисковым системам,и получают распространенный ответ — форма для грузил из гипса.Хорошо,но давайте уделим внимание маленьким нюансам:

- Температура плавления свинца,то есть ,состояние из которого свинец из из твердого переходит в жидкий ,составляет 320 градусов.

- При температуре 200 градусов из гипсовой формы начинает испаряться вода,происходит разрушение твердости гипса и он начинает крошиться.

- Свинец застывая в форме имеет свойство впрессовываться,и вытащить грузило без разрушения внутренних краев формы становиться невозможным,особенно это касается тяжелых карповых грузил весом от 100 грамм с шипами и углами по форме.

- Изделие полученное таким методом,подвергают полировке,так как гипсовая форма пропитана микро порами,их нельзя убрать пастой Гоя,можно форму, только закоптить,покрыть мелом или тальком. Сажа,мел,тальк-позволяют свободно скользить свинцу по внутренней поверхности формы и заполнять все пустоты. Эти компоненты влияют на гладкость,качество грузила и позволяют легко вынимать из формы.

- Даже стоматологический гипс не способен выдержать многократное вырывания запрессованного грузила из формы.

- Гипсовую форму можно пропитать и покрыть изнутри различными герметиками,химическими составами,но вопрос испарения воды это не решает.

- Гипсовую форму для грузил необходимо закрывать и раскрывать.Может ли эта форма выдержать многократное раскрытие,так как свинец впрессовывается в форму?

Если у Вас есть ответы на эти пункты,то поделитесь опытом в комментариях в конце этой статьи. Читать далее…..

Как я делал форму для грузил из гипса.

1. Вам нужно купить или гипс обычный или стоматологический,может подойти и шпаклевка. Гипс разводим до сметано-образного состояния.Вы увидите пузырьки воздуха,от них необходимо срочно избавиться,так как пузырек это микро ямка внутри формы.

- Убрать пузырьки воздуха можно или на вибро-столике,этот метод гарантирует 100% результат, или же помешиванием ложкой жидкого гипса,пока вы не увидите что пузырьки разошлись по краям литьевой формы и при застывании гипса не попадут в сектор вашего изделия.

2. Вам необходимо пред разведением гипса изготовить опоку -короб .Точнее 2 половики емкости,в который вы будете заливать жидкий гипс. Опока может быть в виде деревянных коробков,которые могут плотно монтироваться друг на друга и когда гипс застынет ,быстро разбираться. Чаще всего используют для этих целей, детский конструктор от Лего,пластиковую мыльницу или же деревяшки.

Опока может быть в виде деревянных коробков,которые могут плотно монтироваться друг на друга и когда гипс застынет ,быстро разбираться. Чаще всего используют для этих целей, детский конструктор от Лего,пластиковую мыльницу или же деревяшки.

3. Итак,вы сделали опоку и залили будущий первый слой формы.Ждем застывания гипса 5-10 минут.Пред конкретным застывания гипса,до половины погружаем ваши грузила.Гипс застыл,и в этой половинке формы, по углам сверлом аккуратно делаем небольшие углубления ,для направляющих вашей формы.

- Направляющие гипсовой формы для грузил нужны,чтобы вы могли плотно закрыть будущую форму,без смещения половинок.

Когда,вы делаете направляющие,необходимо смазать форму растительным малом.Этот момент,позволяет вам легко отделить 2 застывшие половинки гипсовой формы.Так как половинки при застывания гипса могут склеиться.

4.Также устанавливаете небольшие цилиндрики для будущих заливных каналов.Это желательно делать в момент установки грузил в первый слой формы.

5.Устанавливает поверх первой половинки,короб другой,и заливаете гипс.

6.Когда гипс застыл:

- Разбираете опоку

- Разбираете гипсовую форму

- Вынимаете цилиндры для заливных каналов.

- Аккуратно вынимаем грузила.и ножом зачищаем заливные каналы.

7.Когда форма зачищена,покрываем ее внутренний слой сажей,используем копоть от свечки. Собираем форму,плотно ее обматываем проволокой,чтобы она не раскрылась в момент заливки свинца.

8.Заливаем свинец в форму.

9. Вынимаем готовые грузила,обрезаем канцелярским ножом облой,полируемым и красим грузило.

Если вас заинтересовала эта тема,то рекомендую почитать:

Отливка чистовой модели по черновой форме из гипса

Готовую черновую форму надо как можно

скорее использовать для отливки модели. При продолжительном хранении гипс

коробится и форма искажается.

При продолжительном хранении гипс

коробится и форма искажается.

Приступая к отливке, подготавливают черновую форму. Сначала ее погружают в холодную воду на 30 минут, потом внутренние поверхности смачивают 5-про-центнОй мыльной водой, прилегающие друг к другу поверхности половинок формы смазывают вазелином и связывают между собой, а в образовавшуюся полость заливают гипсовый раствор.

Есть и другой, хотя и мало распространенный, но очень хороший способ. Черновую форму подсушивают, внутренние поверхности лакируют спиртовым лаком, вновь сушат, смазывают вазелином. Черновая форма легко снимается с отлитой модели, что предохраняет модель от повреждений.

Модель можно отлить цельнолитую или пустотелую. При отливке цельнолитой модели всю полость черновой формы заливают раствором гипса. Это делают быстро, но постепенно.

Одномоментное вливание в форму большого

количества раствора может привести

к тому, что воздух не будет вытеснен

гипсом из отдаленных, в особенности из

узких полостей, в результате образуются

дефекты — пустоты. Цельнолитые модели

крепки, но слишком тяжелы и не

экономичны.

Цельнолитые модели

крепки, но слишком тяжелы и не

экономичны.

Отливая пустотелую модель, в полость черновой формы вливают умеренное количество гипсового раствора и тотчас же, вращая форму во все стороны, делают ока тку, то есть распределяют раствор по всей внутренней поверхности формы.

Окатку с перерывами в 10 минут повторяют 2-3 раза и доводят толщину стенки, в зависимости от величины модели, до 1-5 см.

Весьма ответственный процесс — снятие

формы с модели. Это делают часа через

полтора — два после заливки гипсового

раствора. С кусковой формы снимают

веревки, в нескольких местах в шов,

разъединяющий половинки формы, осторожно

вбивают клинышки и пытаются отъединить

половинки формы друг от друга и от

модели. Однако это удается редко и то

главным образом в тех случаях, когда

форма была обработана лаком и

вазелином. Чаще же форму снимают

кусочками. Такой способ называется

расколоткой формы. Форму расколачивают

ножом, стамеской или зубилом с применением

молотка. Чтобы облегчить расколотку и

сохранить модель на черновой форме,

можно вырезать бороздки, делящие ее

поверхность на небольшие квадратики.

Вырезая бороздки и расколачивая форму,

внимательно следят за оплеской, появление

которой сигнализирует о близости модели.

Чтобы облегчить расколотку и

сохранить модель на черновой форме,

можно вырезать бороздки, делящие ее

поверхность на небольшие квадратики.

Вырезая бороздки и расколачивая форму,

внимательно следят за оплеской, появление

которой сигнализирует о близости модели.

Заканчивая изготовление модели, удаляют с ее поверхности прилипшие посторонние частицы, заравнивают гипсом царапины и случайные выемки, а шероховатые места зачищают мелкозернистой шкуркой.

Техника работ с применением клеевых форм

Клеевые формы при снятии их с моделей не ломаются, поэтому применяются при серийном производстве моделей. Клеевые формы снимают только со скульптур, сделанных из твердых материалов (металла, гипса, камня, дерева). В качестве материала для клеевой

Рис. Изготовление клеевой формы с плоской модели. |

формы используют только

крупчатый и плиточный столярные

клеи. Техника варки столярного клея

детально описана в разделе о работе с

деревом. Использованную форму вновь

расплавляют, а клеевую массу применяют

для изготовления другой клеевой формы.

Загустевший клей разбавляют небольшим

количеством воды. Для сохранения

эластичных свойств клей варят на

глицериновой воде (30-40 мл глицерина

на 1 л воды).

Техника варки столярного клея

детально описана в разделе о работе с

деревом. Использованную форму вновь

расплавляют, а клеевую массу применяют

для изготовления другой клеевой формы.

Загустевший клей разбавляют небольшим

количеством воды. Для сохранения

эластичных свойств клей варят на

глицериновой воде (30-40 мл глицерина

на 1 л воды).

Техника изготовления клеевых форм для плоских моделей существенно отличается от техники изготовления форм для высоких моделей. В первом случае клеевые формы готовят открытым способом, во втором — закрытым, который значительно сложнее.

Клеевые формы для плоских моделей. Как пример рассмотрим работу по изготовлению клеевой формы виньетки.

Черновую модель, если она сделана из

гипса, покрывают спиртовым лаком,

который сглаживает пористость. Модель

укрепляют на гипсовой плитке или

дощечке, по длине и ширине превосходящих

основание модели миллиметров на 80.

Вокруг модели, отступя на 15 мм, устраивают

бортик высотой на 15 мм выше поверхности

черновой модели (рис. 162). Стенки бортика

располагают с небольшим наклоном,

сближающим их верхние края. Материалом

для бортика может быть глина, пластилин,

тонкие дощечки, жесть. Черновую модель,

плитку и внутреннюю поверхность

барьерчика смазывают тонким слоем

жировых веществ, ни в коем случае не

допуская скопления жира в углах и в

мелких деталях рисунка модели.

162). Стенки бортика

располагают с небольшим наклоном,

сближающим их верхние края. Материалом

для бортика может быть глина, пластилин,

тонкие дощечки, жесть. Черновую модель,

плитку и внутреннюю поверхность

барьерчика смазывают тонким слоем

жировых веществ, ни в коем случае не

допуская скопления жира в углах и в

мелких деталях рисунка модели.

Если жир в этих местах все же скопится, его удаляют мягкой кисточкой или маленьким ватным тампоном, навернутым на заостренную палочку. В качестве смазки применяют слегка нагретый вазелин, или растительные масла, или специальные смеси, например смесь 1 весовой части расплавленного и доведенного до кипения стеарина с 2 весовыми частями керосина. Смесь употребляют в охлажденном состоянии.

Закончив подготовительные работы,

черновую модель по краям бортика заливают

клеевой массой, нагретой до температуры

не выше 60°. Более горячий клей обезжирит

поверхности, смазанные жиром. Клей

застывает сутки, после чего барьерчик

удаляют и форму снимают. Клеевые формы,

будучи очень эластичными, от небольшого

давления или при установке на неровной

поверхности легко изменяют форму и

искажают внешность отливок.

Клеевые формы,

будучи очень эластичными, от небольшого

давления или при установке на неровной

поверхности легко изменяют форму и

искажают внешность отливок.

Отливать модели можно без

добавочного укрепления клеевой формы,

но работать гораздо удобнее, если для

нее сделать дополнительный гипсовый

футляр. На тыльной поверхности формы,

еще не снятой с черновой модели,

вырезают четыре лунки-замка, срезают

кромки (б), тыльную

поверхность и боковые стенки модели и

поверхность плиты смазывают жиром и

всю форму обкладывают раствором

гипса толщиной 10—15 мм (в). В толщу еще

несхватившегося гипса можно вдавить

проволочки или тонкие лучинки, что еще

больше укрепит футляр. Если клеевая

форма велика, поверх первого гипсового

слоя накладывают второй, доводя толщину

футляра до 30 мм. Подсохший футляр снимают

с клеевой формы, окончательно

высушивают и дважды покрывают

внутреннюю поверхность лаком. Перед

укладкой формы поверхность футляра

посыпают тальком, что облегчает и укладку

и выемку формы. Укладывать форму в

сырой футляр нельзя, иначе она впитает

влагу и изменит конфигурацию. Для

укрепления клеевой формы ее дважды

дубят раствором квасцов. Вначале

поверхность осторожно протирают

тальком. Излишний тальк, особенно

скопившийся по углам рисунка, сметают

мягкой кисточкой. Форму обильно