Технология покраски и грунтовки металлоконструкций, порядок и нюансы покраски

Нанести краску на конструкцию из металла довольно просто. Гораздо сложнее тщательно подготовиться к этому процессу. Только выполненная по всем правилам подготовка поверхности убережет постройку от ржавчины и потери цвета. О том, как ее делать, а также о том, как проводить саму покраску, вы узнаете из нашей статьи!

Подготовка поверхности

- Чистка.

Если сооружение уже постояло пару лет на вашем заднем дворе, сначала нужно устранить следы ржавчины, сравнять сколы и царапины. Обработайте поверхность наждачным кругом с помощью болгарки или дрели. Наждачка снимет верхний слой с повреждениями и обнажит материал необходимого качества.

- Грунтовка.

Такая стадия необходима в случае, когда поверхность металла должна быть максимально ровной и точной. Это относится к фасадным дверям, решеткам, декоративным элементам. Двери из металла можно обработать недорогим акриловым составом.

Необязательно грунтовать большие навесы или ограждения – денег потратите много, а результат будет совсем не заметным. Однако если вы не используете грунтовку, выбирайте только специальные краски, которые не требуют дополнительной обработки.

Не забудьте с особым внимание пройтись по впадинам, трещинкам и прочим труднодоступным местам. Маленькое пятнышко ржавчины, оставшееся в неровности, легко превратится в огромный очаг коррозии, распространившись на всю металлоконструкцию.

Окрашивание металла

Чаще всего для этого процесса используется пульверизатор, который помогает краске лечь ровно и красиво. Но можно применять и обычную кисть. На новый металл обычно распыляют один слой краски без пропитывания. На компрессоре пульверизатора выставляется давление до двух-трех атмосфер, а затем одним плавным движением наносится равномерная окраска.

Новичкам советуем несколько раз водить пистолетом до появления характерного глянца, нанося сразу несколько слоев. Не стоит долго (в течение нескольких секунд) распылять краску в одно и то же место, иначе там возникнет некрасивый потек.

Не стоит долго (в течение нескольких секунд) распылять краску в одно и то же место, иначе там возникнет некрасивый потек.

Нюансы покраски металла

- После зачистки продуйте металл компрессором, чтобы устранить пыль из раковин.

- Начинайте процесс с проблемных участков и с углов (если они есть).

- Держите пульверизатор на одном расстоянии от поверхности, чтобы слой лег равномерно.

- Окрашивайте железо при температуре от минус 15 до плюс 35 градусов.

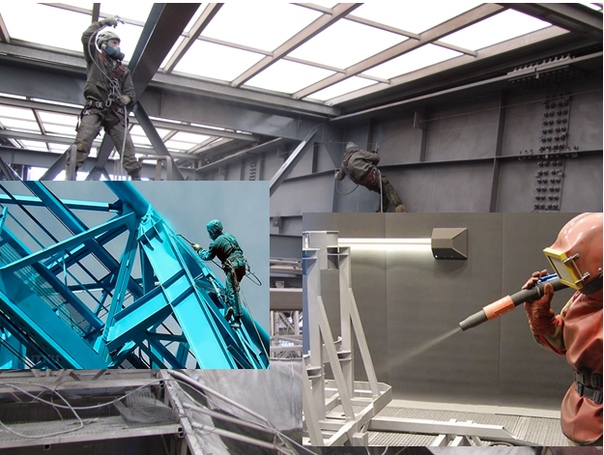

Технология покраски металлоконструкций на производстве

Подготовка металлоконструкций к окрашиванию

Перед тем как приступать к окрашиванию металлической поверхности, выполняют последовательные действия:

- Металл очищают от окислов, окалин струйно-абразивным, гидравлическим методом или стальными щетками. Удаляют жировые и масляные загрязнения, используя органические растворители и щелочные растворы. При внешнем осмотре на поверхности не должны оставаться следы ржавчины, сварочные брызги, остатки флюса, заусеницы, маркировочные надписи и другие продукты коррозии.

- Обезжиривают поверхность водными моющими средствами. Эффективной растворяющей способностью обладает уайт-спирит с оптимальным содержанием масла не более 5г/л. Такие высокотоксичные жидкости, как толуол, бензин, сольвент, дихлорэтан, четыреххлористый углерод не подходят для обработки.

- Проводят обеспыливание, обдувая изделие сжатым воздухом или протирая его мягкой широкой кистью.

- Восстанавливают слои грунтовки, нанесенные ранее изготовителем, которые повредились при транспортировке или в результате механического воздействия.

Если есть необходимость в дополнительном очищении от рыхлой ржавчины и лишних наслоений, применяют модификаторы ржавчины, к примеру, ортофосфорную кислоту, протравленную цинковым порошком.

Модификаторы наносятся методом двойной растушевки в виде вертикальных и горизонтальных мазков или краскоопылением. Обработанную таким образом поверхность оставляют для полного высыхания на 10 часов при температуре воздуха от 15 до 200С и влажности не выше 80%. Затем приступают к грунтованию металла, не смывая остатки кислотного реагента.

Затем приступают к грунтованию металла, не смывая остатки кислотного реагента.

Подготовленный к окраске лист металла или изделие должно быть сухим, без масляного налета или очагов вторичной коррозии, которая способна образоваться в процессе технологической очистки.

Важно учитывать тот факт, что очищенная и обезжиренная сталь на открытом воздухе начинает в скором времени реагировать с кислородом и покрывается слоем гидроксида.

Для заводских условий обычные пескоструйные аппараты для очистки малоэффективны. Здесь целесообразнее использовать дробеметную или дробеструйную обработку, при которой металл подвергается особому воздействию.

Технологии отличаются между собой способом подачи дроби на поверхность обрабатываемой конструкции. Для дробеструйной обработки характерен мощный пневматический выброс абразивных частиц из турбины потоками сжатого воздуха при высоком давлении. В дробеметной установке находятся специальные метатели дроби, которые очищают металл со всех сторон.

К преимуществам использования дробеметного оборудования относят:

- низкое потребление электроэнергии;

- экологичность;

- процесс полностью автоматизированный, происходит без участия людей;

- высокое качество изделий на выходе;

- обслуживание и управление установкой не вызывает сложностей.

Применение дробеметного оборудования помогает избавиться от мелких дефектов и загрязнений и придать поверхности требуемую степень шероховатости. В процессе такой обработки у металла повышается адгезия, и улучшается качество нанесения ЛК покрытия. Однако описываемая технология не предусматривает очищение блоков и внутренней полости деталей.

Обратите вниманиеДробеметы стоят на порядок дороже дробеструйных устройств.

Дробеструйная обработка подразумевает подготовку металлической поверхности перед нанесением декоративных красок и лаков, чтобы придать ей прочность, удалить окалины, окислы и коррозийные пятна.

Данная технология имеет свои преимущества:

- позволяет очистить крупногабаритные металлоконструкции и труднодоступные участки;

- затраты на приобретение дробеструйного оборудования меньше;

- абразивный материал можно использовать многократно, поэтому технология считается практичнее и экономичнее.

Несмотря на положительные стороны дробеструйные камеры уступают по производительности дробеметным, поскольку очистительные операции в них только частично автоматизированы и требуют вмешательства оператора.

Покрасочное оборудование для изделий из металла

Металлоконструкции разных габаритов и форм покрываются лакокрасочными материалами в специальных окрасочно-сушильных камерах (ОСК). Их устанавливают на промышленных объектах и оборудуют системой фильтрации, отвечающей за переработку воздуха.

В зависимости от конструктивного исполнения различают несколько видов ОСК:

- проходные,

- тупиковые,

- одномоторные или двухмоторные,

- с верхним размещением путей,

- с ручной или механической подачей изделий.

Чтобы свести к минимуму негативное влияние вредных паров краски при вдыхании на работников, в камерах устраивают качественные вентиляционные каналы.

Окрасочное помещение состоит из следующих элементов:

- главного корпуса;

- фильтрации;

- вентиляции;

- теплогенератора.

Изредка в качестве самостоятельных сооружений монтируют сушильные камеры, которые служат дополнением к покрасочным кабинам. После того как изделие было окрашено, его транспортируют в сушилку для обезвоживания покрытия. В камере поддерживают определенный температурный режим, чтобы краска быстрее высохла. Помещение включает приточно-вытяжную систему вентиляции, где воздух разряжается и, пройдя через фильтры, очищается.

В группу лакокрасочного оборудования входят также краскораспылители, которые предназначены для нанесения на металл краски и прочих похожих жидкостей. Аппарат состоит из резервуара, шланга, прикрепленного к выходному отверстию, и всасывающего фильтра с распыляющей головкой. По принципу действия краскопульты делятся на два типа: ручные и автоматические.

- В ручных краскораспылителях, чтобы краска попала внутрь распылительной головки, давление создается путем последовательного нажатия на рычаг или рукоятку вручную. Подобным оборудованием удобно окрашивать небольшие по размеру конструкции.

- В автоматических распылителях раствор всасывается без участия оператора при помощи встроенного насоса. Оборудование подключается к сети и обладает высокой производительностью.

Для покраски металлоконструкций допускаются к работе только пожаробезопасные поршневые наносы с пневматическим приводом, учитывающие вязкость ЛК материала.

Покраска металлоконструкций – пошаговый алгоритм

Любая металлоконструкция будет иметь привлекательный свежеокрашенный вид на протяжении долгого времени, если с покрываемой поверхности заранее удалить грязь, пыль, смазку и ржавчину.

- Сначала изделие транспортируют на тележке по подвесным моноельсам в покрасочную камеру, где при помощи специального пистолета наносится порошковая краска. Под воздействием электрического заряда частицы краски попадают на поверхность.

Камеры проходные, поэтому присутствует отдельный вход для загрузки и выгрузки конструкций. Поскольку в процессе окрашивания скапливается много пыли, в помещении есть вентиляция. В зависимости от объема работ и размера окрашиваемого изделия полимерный порошок подается вручную или автоматически.

В зависимости от объема работ и размера окрашиваемого изделия полимерный порошок подается вручную или автоматически.

- Второй шаг – полимеризация. После того как металл покрыт полимерной краской, его направляют на 30-60 мин в камеру, нагретую до 2000С, чтобы полимерный слой нагрелся, расплавился и равномерно заполнил всю площадь.

Перемещать громоздкие и тяжелые металлические единицы необходимо аккуратно, иначе свежая порошковая краска может осыпаться.

В жидком состоянии краска растекается и образует тонкую пленку, накрепко соединяясь с металлом.

- Завершающим этапом окраски является остывание. Температуру в камере понижают до 40-600С. Изделия на тележках перевозят на площадку. Здесь металлоконструкции оставляют остывать до нормальной температуры.

Важными условиями качественной покраски металлоконструкций являются хорошее оборудование и профессиональный подход. Наша компания уже более 10 лет занимается проектированием и производством покрасочных, дробеструйных и дробеметных камер разной степени сложности. Камеры изготавливаются как по типовым, так и по индивидуальным проектам с учетом всех пожеланий и в рамках заявленного бюджета.

Камеры изготавливаются как по типовым, так и по индивидуальным проектам с учетом всех пожеланий и в рамках заявленного бюджета.

Нужна консультация эксперта? Позвоните по телефону или заполните онлайн-заявку!

Заявка в один кликПолучите консультацию нашего специалиста

Технология окраски. Подготовка поверхности. | corrosio.ru

Общие требования к технологии окраски металлоконструкций были описаны ранее.

Подготовка поверхности должна производится одним из выбранных методов. Подробнее в статье «Способы очистки поверхностей перед окрашиванием».

В процессе очистки должны быть удалены:

- прокатная окалина;

- остатки старого лакокрасочного покрытия;

- продукты коррозии;

- соли и химические остатки;

Более подробно об требованиях к очистке поверхностей в статье: «Классификация исходных и очищенных поверхностей».

Особое внимание требуется уделить подготовке болтовых соединений, сварных швов и околошовных областей. Сварные швы должны быть цельными и сплошными, без пор, трещин и разрывов. Форма сварного шва должна быть гладкой, со слегка волнистой поверхностью. Сварочные брызги должны быть устранены. На околошовных областях не должно быть копоти, шлака и других загрязнений.

Сварные швы должны быть цельными и сплошными, без пор, трещин и разрывов. Форма сварного шва должна быть гладкой, со слегка волнистой поверхностью. Сварочные брызги должны быть устранены. На околошовных областях не должно быть копоти, шлака и других загрязнений.

Для предотвращения растрескивания лакокрасочного покрытия все кромки и острые углы поверхностей металлоконструкций должны быть скруглены.

Чтобы работа по подготовке поверхности не прошла зря, необходимо соблюдать интервал перед нанесением лакокрасочного материала (грунтовочного слоя). Данный интервал называют межоперационным технологическим перерывом.

Опыт проведения окрасочных работ говорит, что из-за возникновения окислительных процессов на только что подготовленной поверхности, рекомендуется производить грунтование не позднее 6 часов с момента очистки металла.

На период межоперационного перерыва рекомендуется обезопасить окрашиваемую конструкцию от попадания загрязнений, влаги и пр. В противном случае, подготовку поверхности, особенно в части удаления загрязнений, придется производить повторно.

В противном случае, подготовку поверхности, особенно в части удаления загрязнений, придется производить повторно.

Следующим этапом процесса окрашивания является нанесение грунтовочного слоя, согласно технологии, предоставленной производителем (поставщиком) лакокрасочного материала.

Обратите внимание, что в статье приведена примерная подготовки поверхности. Данное описание является частью «Регламента по проведению окрасочных работ», который можно получить у производителей применяемого ЛКМ.

Типовой регламент по окрашиванию включает следующие пункты:

- лакокрасочные материалы и требования к ним;

- технологический процесс окрашивания;

- приготовление рабочих составов;

- производство работ;

- ремонтное восстановление лакокрасочного покрытия;

- рекомендованное оборудования для проведения окрасочных работ;

- контроль качества и приемка работ;

- гарантии качества;

- требования безопасности и производственная санитария;

Технология окраски металла

Основными характеристиками металлоконструкций, обусловившими их широкое использование в различных сферах промышленности и строительства, являются их высокая прочность, устойчивость к механическим нагрузкам, а также сравнительно низкая стоимость. Какие сооружения мы бы ни взяли, будь то, например, вышки ЛЭП или каркасы многоэтажных зданий — практически все они создаются при помощи металлоконструкций.

Какие сооружения мы бы ни взяли, будь то, например, вышки ЛЭП или каркасы многоэтажных зданий — практически все они создаются при помощи металлоконструкций.

Однако сталь и ее сплавы, служащие основным материалом металлоконструкций, имеют и ряд объективных недостатков, самым главным из которых является низкая устойчивость к коррозии. Как показывает статистика, каждый год коррозионные повреждения выводят из строя до 4% металлоконструкций и металлоизделий. Поэтому, чтобы быть уверенным в том, что сооружения или здания из металлоконструкций прослужат долго и сохранят при этом свои рабочие качества, необходимо проводить ряд профилактических мероприятий по антикоррозионной защите металлоконструкций.

Методика проведения работ по антикоррозионной защите металлоконструкций может сильно отличаться в зависимости от типа металлоконструкций и их расположения. Например, для антикоррозионной обработки высоко пролегающих трубопроводов и высоко расположенных металлических емкостей может потребоваться дорогостоящая техника, специальное оборудование для высотных работ, такое, как подъемники и вышки, постройка лесов, привлечение к работам высококвалифицированный персонал для проведения высотных работ — профессиональных промышленных альпинистов.

Основными видами работ при антикоррозионной обработке поверхностей являются мероприятия по их покрытию защитными эмалями, грунтовками и прочими антикоррозионными составами. Также для антикоррозионной защиты металлоконструкций часто используется различное сложное оборудование, например, оборудование для пескоструйных работ. Покраска металлоконструкций также является достаточно важным этапом при антикоррозионной обработке.

Мероприятия по антикоррозионной защите металлоконструкций делятся на два этапа. Первый этап включает в себя подготовительные работы, такие, как шлифовка обрабатываемой поверхности, удаление с нее пыли и прочих загрязнений и нанесение на поверхность грунтовых покрытий. Второй этап составляет собственно обработка поверхности защитными составами. Защитные покрытия могут при этом наноситься в несколько слоев.

Немаловажным фактором, обеспечивающим длительную антикоррозионную защиту металлоконструкций, является высокое качество защитных составов, наносимых на обрабатываемую поверхность.

Для металлоконструкций различного назначения стратегия проведения работ по защите металлоконструкций может быть разной. Для определения наилучшего метода антикоррозионной защиты металлоконструкций наши специалисты предварительно осматривают место работы и определяют наиболее эффективные методы очистки металла и защиты данного вида металлоконструкций. При этом учитывается множество параметров, таких, как возраст металла, параметры нагрузок, как вертикальной, так и горизонтальной, степень изношенности металлических элементов и воздействие негативных факторов окружающей среды. После оценочного этапа подбираются нужные специалисты для выполнения определенных видов работ, поставляются необходимые оборудование, материалы и техника.

Для антикоррозионной обработки металлоконструкций, имеющих декоративное назначение, например, ограждений и элементов лестниц, используются такие современные способы антикоррозионной защиты, как химическая металлизация, в частности, никелирование.

Кроме того, следует помнить о том, что наибольшей устойчивостью к коррозионному воздействию обладают стали, легированные цветными металлами, например, никелем, кобальтом и некоторыми другими. Нержавеющая сталь больше других видов стали устойчива к коррозии, хотя ее применение не гарантирует абсолютную коррозионную стойкость.

Нержавеющая сталь больше других видов стали устойчива к коррозии, хотя ее применение не гарантирует абсолютную коррозионную стойкость.

Лакокрасочный завод ООО «ЭНАМЕРУ» производит всю линейку грунтов, эмалей и лаков для полной антикоррозионной окраски метлаллов.

Технология грунтовки и окраски металлоконструкции

Все стальные конструкции, законченные изготовлением и принятые ОТК, перед отгрузкой должны быть огрунтованы или окрашены для предохранения металла от коррозии. Коррозией металлов называют разрушение металлических материалов вследствие химического или электрохимического взаимодействия их с окружающей средой. Средой, в которой происходит коррозия металлов, обычно бывают различные жидкости и газы.

Скорость коррозии металлических конструкций в значительной степени зависит от влажности воздуха и его состава.

Наиболее вредными примесями в атмосфере являются сернистый газ, сероводород, хлор. При наличии в атмосфере всего лишь 0,01% S02 скорость коррозии возрастает в 100 раз.

Из-за воздействия различного вида коррозии теряется около 10% производимого металла. Однако народнохозяйственные потери от коррозии не ограничиваются потерями металла, а складываются из затрат на ремонтные работы и потери, связанные с простоем производства.

Основным методом защиты металлоконструкций от коррозии является покрытие их лакокрасочными материалами. Для защиты металлоконструкций ЛЭП, например, применяется горячее цинкование.

Качество защиты металлоконструкций лакокрасочными материалами в значительной степени зависит от качества подготовки поверхности металла перед окраской. При любых методах окраски дефекты, оставшиеся после очистки поверхности, в дальнейшем являются основной причиной преждевременной коррозии металла. Вид подготовки зависит от степени агрессивности среды, для которой предназначены конструкции. Степень агрессивного воздействия среды на конструкции определяется средней скоростью коррозии (в мм/год). Для конструкций из углеродистой стали средняя скорость коррозии в неагрессивной среде менее 0,01 мм/год, в слабоагрессивной — 0,01—0,05 мм/год, в среднеагрессивной 0,05—0,5 мм/год, в сильноагрессивной — свыше 0,5 мм/год.

технология, инструкция, расчет, видео и фото

Практически все строительные материалы и сооружения нуждаются в дополнительной обработке, которая дает возможность не только создать защитный слой на поверхности конкретного изделия, но и улучшить его эстетические параметры. Далее рассматривается окраска металлоконструкций по СНиПу – своду строительных норм и правил, помогающему нанести качественное покрытие. Если вы хотите получить больше информации о металлоконструкциях, то предлагаем узнать тут об этом.

При соблюдении всех предписаний увеличивается срок службы пленки, сформированной при помощи лакокрасочного состава.

На фото демонстрируется нанесение слоя валиком.

Выполнение работ

Далее представлена полная инструкция по нанесению декоративного покрытия на поверхность металла, при этом учитываются нормативные акты СНиП на окраску металлоконструкций. Все операции должны осуществляться последовательно, чтобы состав в дальнейшем имел хорошую адгезию с обрабатываемой поверхностью. Игнорирование хотя бы одного этапа может привести к снижению эксплуатационного периода.

Игнорирование хотя бы одного этапа может привести к снижению эксплуатационного периода.

Начальные вычисления

Прежде чем приступать к работам, следует определиться с объемом используемых лакокрасочных материалов и вспомогательных средств. Для этого обычно производится расчет площади окраски металлоконструкций. Зная квадратуру обрабатываемой поверхности можно применить специальную формулу, которая позволяет определить расход состава.

Таблица расхода огнезащитной продукции.

A=100*ƿ/P*K1*K2*h

- A – расход лакокрасочного изделия в граммах на квадратный метр.

- ƿ – плотность высохшего покрытия в граммах на кубический сантиметр.

- K1- особый коэффициент, который отражен в четвертом приложении ВСН 447-84.

- K2 – показатель, учитывающий характеристики обрабатываемых поверхностей, согласно четвертому приложению того же документа.

- P – процент содержания нелетучих веществ.

- H – толщина покрытия в мкм.

Важно!

Подобный расчет окраски металлоконструкций является наиболее точным.

К примеру, расход состава с сухим остатком в пределах 60-70 процентов и плотностью от 2,4 до 2,9 г/см3 будет колебаться от 7,67 до 7,72 г/м2, если толщина равна 1 мкм.

Снятие старого слоя

В первую очередь необходимо удалить покрытие, которое утратило первоначальные характеристики и декоративные качества. При найме рабочих для этой цели общая стоимость работ по окраске металлоконструкций значительно вырастет, поэтому лучше осуществить данную операцию своими руками. (См. также статью Шпаклевка по металлу: варианты.)

Существует несколько способов снятия старого слоя с поверхности металла.

Процесс удаления старой краски с радиатора отопления.

- Механическое воздействие на изношенное покрытие осуществляется при помощи металлической щетки, шлифовальной машины или специального скребка, позволяющего эффективно снимать лакокрасочную пленку.

- Химическая смывка слоя предполагает использование агрессивных смесей, разрушающих декоративную пленку.

После обработки нанесенный состав легко соскребается с поверхности.

После обработки нанесенный состав легко соскребается с поверхности. - Термическая обработка старого покрытия также считается достаточно эффективным методом. Однако она предполагает применение специального оборудования, цена которого высока.

Дополнение!

При удалении устаревшей декоративной пленки вся площадь окраски металлоконструкций подвергается механическому, химическому или термическому воздействию, независимо от условий эксплуатации.

Обезжиривание поверхности

Данная операция необходима для устранения органических веществ с металлических конструкций. После тщательной обработки поверхностей покрытие будет легче наноситься и крепче держаться.

Процесс очистки может осуществляться различными способами.

В таблице указаны средства для обезжиривания.

- Удаление жиров с помощью горючих или негорючих растворителей. К первым из них относятся: бензин, керосин и уайт-спирит. Из невоспламеняющихся составов можно выделить фреоны, хлорированные углеводороды.

- Обработка металла щелочью позволяет превратить жиры в соединения, которые легко растворимы в воде. Для достижения лучшего эффекта в подобные вещества добавляются эмульгаторы.

- Электрохимическое обезжиривание в домашних условиях почти не осуществляется, так как в процессе работ используется ток промышленной частоты.

Внимание!

Правильная технология окраски металлоконструкций подразумевает тестирование проведенных работ по удалению органики.

Если вода хорошо растекается по металлу, то следы жира были полностью очищены.

Грунтование поверхности

После процесса обезжиривания должна быть произведена обработка составом, способным повысить адгезию с поверхностью и обеспечить однородность цвета. На цветные и черные металлы рекомендуется наносить продукцию на цинковой основе. Непосредственно перед обработкой следует тщательно размешать применяемый состав для улучшения сцепления. (См. также статью Грунтовка под краску: особенности. )

)

Основные марки грунтовок.

Нанесение лакокрасочного изделия

Металлические изделия могут быть покрыты различными типами составов, выбор которого в основном зависит от условий эксплуатации конструкции. В отдельных случаях применяется порошковая продукция, обладающая отличными декоративными и защитными свойствами.

Однако она наносится при помощи специального оборудования, поэтому в домашних условиях редко используется.

- Самым простым инструментом для обработки металлических поверхностей является кисть, но с ее помощью работа движется довольно медленно.

- Другой инвентарь для окрашивания – валик. Он позволяет в некоторой степени ускорить процесс нанесения покрытия.

- Самый эффективный инструмент – краскопульт, представляющий собой пневматический распылитель.

Проведение работ с использованием краскопульта.

Примечание!

Ознакомившись с основными операциями по обработке металла, можно понять, какие именно факторы влияют на конечную стоимость окраски металлоконструкций.

В заключение

Несмотря на современные технологии в области лакокрасочной промышленности и широкий ассортимент продукции, рекомендуется своевременно осуществлять обработку поверхностей, пока не появилась ржавчина. Расчет материала в случае необходимости поможет сделать специальный калькулятор окраски металлоконструкций. Что касается дополнительных сведений о работе с декоративными покрытиями, то они содержатся на видео в этой статье.

Похожие статьи

| Предлагаем Вам покраску металлических конструкций – любой высоты, любого уровня сложности. При окраске металлоконструкций мы пользуемся только проверенными марками краски от проверенных поставщиков. |

Покраска стальных зданий: обзор

Металлические строительные панели могут быть окрашены в любой цвет на предприятии-изготовителе, а стальные панели также можно покрасить на месте. Владельцу может потребоваться изменить цвет по той или иной причине, возможно, потребуется обновить краску или устранить повреждения.

Владельцу может потребоваться изменить цвет по той или иной причине, возможно, потребуется обновить краску или устранить повреждения.

Покраска стального здания дает немало преимуществ. Дополнительное защитное покрытие повысит долговечность стали. Это также хороший способ стать зеленым.

Светлая крыша может помочь уменьшить эффект теплового острова и снизить затраты на электроэнергию за счет отражения солнечных лучей от здания. Если вы подаете заявку на получение сертификата LEED, энергосберегающая окраска поможет вам набрать необходимые баллы. Покраска также может продлить срок службы старой крыши.

Новая краска может выделить здание (или гармонировать с ним). К тому же, когда все готово, получается так мило!

Когда перекрашиватьПора перекрашивать металлическую поверхность, когда:

- Отслаивается или отслаивается

- Краска отрывается от поверхности

- Есть пятна ржавчины или коррозии металла

- Существующая краска выглядит меловой

- Цвет тускнеющий

Со временем погодные условия из-за сильных штормов или интенсивного солнечного света могут привести к потере краски. Металлические постройки не требуют особого ухода, но это одна из областей, которая время от времени требует внимания.

Металлические постройки не требуют особого ухода, но это одна из областей, которая время от времени требует внимания.

При выполнении этого вида деятельности всегда надевайте перчатки и защитные очки.

Ржавые участки необходимо зашкурить и соскоблить. Некоторые из этих инструментов также подходят для удаления отслаивающейся и отслаивающейся краски.

Наждачная бумага и проволочные щетки — основные инструменты в работе. Используйте наждачную бумагу с зернистостью 80, чтобы удалить как можно больше ржавчины.Затем используйте наждачную бумагу зернистостью 120 для сглаживания поверхности. Если вам нужно перекрасить глянцевую, гладкую или непористую поверхность, можно также использовать наждачную бумагу с зернистостью 120 для придания шероховатости поверхности и улучшения сцепления краски.

Металлическая щетка удобна для соскабливания самых грубых участков краски и ржавчины. Вы можете использовать обычную щетку или металлическую щетку, прикрепленную к дрели. Вы можете использовать для пескоструйной очистки мелким песком или другим абразивным материалом и с помощью воздушного компрессора высокого давления .

Вы можете использовать для пескоструйной очистки мелким песком или другим абразивным материалом и с помощью воздушного компрессора высокого давления .

Альтернативы очистке и шлифованию включают химическую обработку, хороший выбор для больших площадей. Преобразователи органической ржавчины представляют собой гелеобразные органические соединения, которые растворяют ржавчину и действуют как антикоррозийное средство. Будьте осторожны с нанесением, потому что легко создать поверхность с помощью видимых мазков кисти.

Другие химические вещества для удаления ржавчины могут быть агрессивными. Часто они содержат фосфорную или соляную кислоту. Используйте респиратор. После удаления ржавчины тщательно промойте, очистите и просушите металл перед покраской.

Виды краски Окраска металла защищает его от ржавчины; некоторые краски и грунтовки обеспечивают дополнительную защиту и защиту от ржавчины. Вы даже можете получить покрытия, специально предназначенные для кровельных или стеновых панелей. Некоторые из них разработаны для уменьшения количества летучих паров и соответствия стандартам экологичности.

Некоторые из них разработаны для уменьшения количества летучих паров и соответствия стандартам экологичности.

Один из новейших составов красок для металла — это краска на водной основе, которая уже много лет применяется для других поверхностей.Его легко очистить, а скорость паропроницаемости ниже.

Краска на водной основе вытесняет влагу на поверхность и заменяет ее антикоррозийными химикатами для герметизации поверхности. Вы можете увидеть легкий водянистый блеск на поверхности краски. Производители советуют применять при температуре 50 градусов по Фаренгейту и повышаться без дождя в ближайшем прогнозе.

Краска на водной основе не рекомендуется для металла, который будет погружен в воду, кислоты, щелочи или растворители. Он также не предназначен для покрытия Kynar® или других покрытий из смолы PVDF (поливинилиденфторид).

Полиэфирные смолы Это самое дешевое покрытие для металла на рынке. Он обычно используется для открытых крепежных панелей и придает поверхности блеск от среднего до высокого. Он имеет тенденцию тускнеть после пяти-семи лет прямого солнечного света, что более заметно в темных тонах. Гарантия составляет от трех до пяти лет и редко распространяется на выцветание или меление.

Он обычно используется для открытых крепежных панелей и придает поверхности блеск от среднего до высокого. Он имеет тенденцию тускнеть после пяти-семи лет прямого солнечного света, что более заметно в темных тонах. Гарантия составляет от трех до пяти лет и редко распространяется на выцветание или меление.

Также известные как SMP, это полиэфирные смолы, смешанные с силиконовыми добавками для улучшения характеристик.Более высокое содержание силикона означает большую долговечность. Она доступна в цветах со средним и высоким блеском, которые устойчивы к выцветанию и побелению лучше, чем стандартные полиэфирные краски. На него часто распространяется гарантия от чрезмерного выцветания и меления на срок от 10 до 20 лет.

PVDF (поливинилиденфторид) смолы PVDF— наиболее технически продвинутая (и дорогая) отделка. Он продается под торговыми марками, такими как Kynar 500® и Hylar 5000®.

PVDF обеспечивает гладкую и плотную поверхность со средним блеском и отличную долговечность. Обладает длительной стойкостью к выцветанию и мелению даже при ярком солнечном свете. Он также противостоит задержанию грязи. PVDF отлично подходят для прибрежных сред, где они держатся лучше, чем другие краски. Гарантия составляет 20 лет и более, с дополнительными гарантиями от 10 до 20 лет от чрезмерного выцветания.

Обладает длительной стойкостью к выцветанию и мелению даже при ярком солнечном свете. Он также противостоит задержанию грязи. PVDF отлично подходят для прибрежных сред, где они держатся лучше, чем другие краски. Гарантия составляет 20 лет и более, с дополнительными гарантиями от 10 до 20 лет от чрезмерного выцветания.

Если владелец желает сократить расходы на кондиционирование воздуха, можно нанести краску со светоотражающим покрытием. Белые и светлые цвета с отражающей поверхностью могут снизить охлаждающую нагрузку до 30%.Даже темные цвета можно сделать более рентабельными с помощью специальных составов, которые избирательно отражают инфракрасные (ИК) и ультрафиолетовые (УФ) лучи.

Гранулированные покрытия Щебень или керамические гранулы смешиваются с акриловой смолой и наносятся поверх специальной грунтовки. Заклеиваешь акриловым герметиком. Разноцветные гранулы могут придавать вид битумной черепицы. Гранулированные покрытия могут защитить от царапин от пешеходного движения, а также от вмятин от града.Любые небольшие вмятины обычно маскируются более грубой текстурой.

Гранулированные покрытия могут защитить от царапин от пешеходного движения, а также от вмятин от града.Любые небольшие вмятины обычно маскируются более грубой текстурой.

Сначала идет подготовка поверхности .

Необходимо удалить ржавчину и другие незакрепленные детали, упомянутые выше. Любые отверстия или трещины перед шлифовкой можно заделать шпатлевкой. Если вы используете органический преобразователь ржавчины, вам не нужно шлифовать или использовать проволочную щетку перед нанесением.

Затем, очистите всю панель слабым мыльным раствором или используйте мойку высокого давления для удаления грязи, мусора, мела и ржавой пыли.Если вам нужно обезжирить, используйте более сильное моющее средство и тщательно промойте. Легкую «ржавчину» можно удалить тканью, смоченной растворителем для краски, или имеющимся в продаже средством для подготовки поверхности. Плесень и грибок следует смыть раствором из трех частей воды и одной части отбеливателя. Дать поверхности полностью высохнуть и нанести герметик.

Дать поверхности полностью высохнуть и нанести герметик.

Во время рисования работайте сверху вниз. Меловые или окисленные поверхности могут нуждаться в грунтовании. В таком случае используйте разбавленную растворителем грунтовку для металла.Точечное грунтование приемлемо для небольших участков, подверженных атмосферным воздействиям или ремонту ржавчины.

Если вы загрунтовали, дайте ему полностью высохнуть перед нанесением краски. Верхнее покрытие из акрилового латекса может помочь защитить от погодных условий и обеспечить полуглянцевую поверхность.

Безопасность на высотеПри покраске металлической крыши следует учитывать несколько предостережений.

- Не ходите по мокрой крыше. Очевидно, будет скользко.

- Наступайте на панели только там, где они поддерживаются нижележащим конструктивным элементом.

- Избегайте наступления на оклад или по желобам.

- Осторожная прогулка по краю.

Окрасьте стальные здания по мере необходимости, чтобы обновить внешний вид или заменить выцветшую или отслаивающуюся краску. Если видна ржавчина, обязательно отремонтировать и покрасить. Если все сделано правильно, оно будет смотреться не хуже покрытия от производителя.

Новые технологии антикоррозийной окраски в начале 21 века

Бальман, В. и Умлауфт, Д., Коррос. Prot. Materi. , 4, 16–31 (август / сентябрь / октябрь 1982 г.).

Google ученый

BS 5493, «Свод практических правил для защитных покрытий железных и стальных конструкций от коррозии», Британский институт стандартов, Лондон, 1997 г.

DIN 55928/5, «Korrosionsshurtz von Stahlbauten Durch Beschichtungen und Uberzuge. Bescichungstroffe und Schutz System, DIN, Berlin, 1991.

Bescichungstroffe und Schutz System, DIN, Berlin, 1991.

Muller, F., Industrie Lackerbetrieb , 310 (февраль 1990 г.).

Ногейра Дж. Л. и Коэльо Р., Коррос. Prot. Mater. , 11, 4, 6 (1992).

Google ученый

Gindre, A., Double Liaison, Chimie des Peintures , 427–428, 119 (1991).

Google ученый

Мартина А., «Автомобильная промышленность: Программа сокращения выбросов в окрасочных цехах», CEPE, 1-й Международный конгресс ЛОС, март., Maastricht, 1991.

Pratt, E., Surf. Пальто. Int. , 4, 132 (1994).

Google ученый

Lindeboom, J., Prog. Орг. Пальто. , 34, 147 (1998).

Артикул CAS Google ученый

Решение Комиссии (1999/10 / CE), J.O.C.E., L5 (январь 1999 г.).

Директива 1999/13 / CE., J.О.С.Е., L85, март (1999 г.).

Диамантино, Т.К., Алмедиа, Э., и Соарес, М.В.М., Коррос. Prot. Mater. , 18, 3, 4, 18 (1999).

Mater. , 18, 3, 4, 18 (1999).

Google ученый

Child, T.F., Revue Surfaces , 280, 56 (сентябрь 1998 г.).

Шакла М.К., Сингх В. и Васистла А.К., J. Oil & Color Chemists ’Assoc. , 10, 370 (1991).

Google ученый

Майер, В.П., Смолы и полимеры, J. Oil & Color Chemists ’Assoc. , 4, 159 (1990).

Google ученый

Шранц, Дж., Chrysler Luxury Cars получают 19-дюймовое пальто Project, Ind. Finish, Ap. (1998).

(1998).

North, A.G., in Organic Coating: Science and Technology , Vol. 7, Парфит Г.Д., Пацис А.В. (Ред.), Марсель Деккер, Нью-Йорк, 1984.

Google ученый

Шранц, Дж., Инд. Отделка. , 62, 4, 23 (1986).

Google ученый

Pilcher, G.R., EuroCoat , 1–2, 59 (1993).

Google ученый

Hensaw, B.C. и Лири Б., «Термореактивные покрытия», В.С. Patente 3, 857 817 (1974), в Dulux Australia, 1994, 851 (1976).

Shrantz, J., Mod. Покрасьте слой. , 74 (сен.1994).

Джонс, Ф.Н., «К жидкостным покрытиям, не содержащим растворителей», Journal of Coatings Technology, 68 , № 852, 25 (1996).

CAS Google ученый

Боднар, Э., EuroCoat. , 1, 206 (1991).

Google ученый

Alhey, R.D., EuroCoat. , 1, 209 (1991).

Google ученый

Коссманн, Х., Polym. Краска Col. J. , 17, 204 (1991).

Google ученый

Chapman, H., Euro Coat , 9, 540 (1991).

Google ученый

Ховарт, Г.А. и Хейворд, Г. Р., «Смолы на водной основе», Студенческая монография OCCA № 3, Ассоциация химиков масел и красителей, Великобритания, 1996 г.

Google ученый

Нистин, С., Прибой. Пальто. Technol. , 7, 311 (1994).

Google ученый

Neffagen, B., Eur. Пальто. J. , 10, 700 (1996).

Google ученый

Вайнманн, Д. Д., Дангаячанд, К., и Смит, К., «Отвердители с аминовыми функциональными группами для низкотемпературных эпоксидных покрытий», Journal of Coatings Technology, 68 , № 863, 29 (1996 г.) ).

CAS Google ученый

Конуэлл, Д.W., Surf. Пальто. Int. , 11, 455 (1994).

Google ученый

Gardon, J.L., Prog. Орг. Пальто. , 11, 455 (1994).

Google ученый

Кларк, Дж. Б., Студенческая монография OCCA, № 6, Ассоциация химиков масел и красителей, Великобритания, 1994.

Google ученый

Хестер Д.Х. и Сквайр Д., «Реология покрытий на водной основе», Journal of Coatings Technology, 69 , № 864, 109 (1997).

Артикул CAS Google ученый

Jansse, P.L., J. Oil & Color Chemists ’Assoc. , 12, 478 (1989).

Google ученый

Робинсон П.В., «Новые направления — программа исследований Института красок для 80-х», Journal of Coatings Technology, 53 , No.672, 47 (1981).

Google ученый

Padget, J.C., «Полимеры для покрытий на водной основе — систематический обзор», Journal of Coatings Technology, 66 , № 839, 89 (1994).

CAS Google ученый

Рейнхард Г., Прог. Орг. Пальто. , 18, 123 (1990).

Артикул CAS Google ученый

Рейнхард, Г., Диссертация Б. , ЖТФ. Univ., Дрезден, 1977.

Google ученый

Перрин Д.Д., Маскирование и демаскирование химической реакции , Wiley-Interscience, New York, 1970.

Google ученый

Whitehouse, N.R., Polym. Цвет краски J. , 178, 239 (1988).

CAS Google ученый

Куэн, М., Dstch Farben. 7, 25, 155 (1971).

Google ученый

Кам, Т.Т. и Хон, П.К., «Антикоррозийное действие некоторых β-дикетонов в полимерных покрытиях на низкоуглеродистую сталь», Journal of CqUtings Technology, 55 , № 697, 39 (1983).

CAS Google ученый

Naser, A.M., et al., J. Oil & Color Chemists ’Assoc. , 63, 337 (1980).

CAS Google ученый

Leidheiser, H., Jr. и Konno, H., J. Electrochem. Soc. , 130, 747 (1983).

Артикул CAS Google ученый

Бланк, W.J., «Полиуретановые олигомеры для покрытий на водной основе и с высоким содержанием твердых частиц», Journal of Coatings Technology, 60 , № 764, 43 (1988).

CAS Google ученый

Кушнир, П., Eley, R.R., и Floyd, F.L., «Контроль пенообразования в покрытиях на водной основе», Journal of Coatings Technology, 59, № 744, 75 (1987).

CAS Google ученый

Eacott, C.P., J. Oil & Color Chemists ’Assoc. , 9, 322 (1991).

Google ученый

Geel, C., J. Oil & Color Chemists ’Assoc. , 2, 76 (1993).

, 2, 76 (1993).

Google ученый

Истон, Т.и Stephens, D., Surfaces , 254, 40 (Mai / Juin 1995).

Google ученый

Гролитцер М.А. и Эриксон Д.Е., «Модификаторы потока: ключ к разработке высококачественных покрытий поверхности», Journal of Coatings Technology, 67 , № 845, 89 (1995).

CAS Google ученый

Шей, Г.Д., Олесен, К.Р., и Сталлингс, Л., «Прогнозирование водочувствительности добавок для пленкообразующих покрытий с помощью сорбции водяного пара: с применением к загустителям и модификаторам реологии», Journal of Coatings Technology , 68 , No. 854, 51 (1996).

854, 51 (1996).

CAS Google ученый

Этей, Д., евро. Пальто. J. , 10, 720 (1996).

ADS Google ученый

Duecoffre, V., Diener, W., Flosbach, C., and Schubert, W., Prog. Орг. Пальто. , 34, 200 (1998).

Артикул CAS Google ученый

Кройц, С., Jerôme, R., Kaptjn, G.M.P., Van der Werf, A.W., и Akkerman, J.M., «Дизайн полимерных диспергаторов для покрытий на водной основе», Journal of Coatings Technology, 70 , № 883, 41 (1998).

Артикул CAS Google ученый

Рейнхардт Р.А., Хейлен В., Уолхорн Э., Зильбер С. и Адамс Дж. У. «Выбор пеногасителя в покрытиях на водной основе», Journal of Coatings Technology, 70 , No. 855, 157 (1998).

Артикул CAS Google ученый

Bettner, A., J. Oil & Color Chemists ’Assoc. , 4, 97 (1988).

Google ученый

Bettner, A., J. Oil & Color Chemists ’Assoc. , 2, 54 (1993).

Google ученый

Монтес, Э., «Влияние распределения частиц цинковой пыли по размерам в покрытиях на водной основе, неорганических, богатых цинком», журнал Journal of Coatings Technology, 65 , No. 821, 79 (1993).

821, 79 (1993).

CAS Google ученый

Кобаяши Т., Терада Т. и Икеда С., J. Oil & Color Chemists ’Assoc. , 6, 252 (1990).

Google ученый

Стоффер, Дж. О. и Фахим, М., «Ультразвуковое диспергирование пигмента в красках на водной основе», журнал Journal of Coatings Technology, 63 , № 797, 61 (1991).

CAS Google ученый

ван ден Аббеле, А., Galvano , 392, 667 (сентябрь 1969 г.).

Google ученый

Pinturas y Acabados , 37–44 (1995).

Рёслор, М.А., Клинке, Э., и Кимц, Г., Prog. Орг. Пальто. , 23, 351 (1994).

Артикул Google ученый

Эфсен, К., Прибой. Пальто. Int. , 6, 234 (1994).

Google ученый

Лауппи, У.V. Обработка пластмасс и резины и их применение, 5, 173 (1985).

Декер К., «УФ-отверждение акрилатных покрытий с помощью лазерных лучей», Journal of Coatings Technology, 56 , № 713, 29 (1984).

CAS Google ученый

Vaizey, J.A., Polym. Краска Col. J. , 4073, 394 (1982).

Google ученый

Найт, Р., Polym. Краска Col. J. , 4081, 81 (1982).

Google ученый

Hoyle, C.E., Am. Покрасьте слой. J. , 68, 48, 42 (1984).

Google ученый

Noomen, A., J. Oil & Color Chemists ’Assoc. , 9, 347 (1981).

Google ученый

Плессис, И.A. и Hollain, G., J. Oil & Color Chemists ’Assoc. , 7, 239 (6ç79).

Vrancken, A., J. Oil & Color Chemists ’Assoc. , 5, 118 (1984).

Google ученый

Pasternack, G., J. Rad. Лечение , 3, 12 (1982).

Google ученый

Garnet, J.L., J. Oil & Color Chemists ’Assoc., 10, 383 (1982).

Google ученый

Демарто В. и Лутц Дж. М., Double Liaison, Chemie des Peintures , 411 (январь – февраль 1990 г. ).

).

Оока, М. и Одзава, Х., Prog. Орг. Пальто. , 23, 325 (1994).

Артикул CAS Google ученый

Домингес, Дж., Коррос. Prot. Mater. , 84/85, 4 (1976).

Google ученый

Алмейда, Э., «Corrosão Atmosférica. Mapas de Portugal », гл. 2, in Corrosão e Portecção nas Atmosferas da Ibero-America, Part 1 , Cyted, Madrid, 39 (1998).

Google ученый

Туссен А., Пиенс М. и Падинья Э., Коррос. Prot. Mater. , 1, 11 (январь – февраль 1982 г. ).

).

Google ученый

Хинтон, Б.R.W.B., Металлическая отделка. , 55 (1991).

Розенфельд, И.Л., «Ингибиторы коррозии», М. Химия (1977).

Лерой Р.Л., Коррозия , 34, 4, 113 (1978).

Google ученый

Чайлд, Т.Ф., Поверхности , 280, 56 (1998).

Google ученый

Bibber, J.W., Патент США 4895608, 23 (янв. 1990).

1990).

Yamassoe, K., Патент США 45, 13 (март 1990 г.).

Ши, Х. и Мансфельд, Г., ASTM STP 1134, 180, Американское общество по испытанию материалов, Филадельфия, 1992.

Das, N., Патент США 5139586, 18 (Август 1990 г.).

Almedia, E., Diamantino, T.C., Figueiredo, M.O., and Sá, C., Surf. Пальто. Техн. , 106, 8 (1998).

Артикул Google ученый

Тисон, Р.П., Синдер Д.Д. и Ван С., J. Electrochem. Soc. , 138, 5, 1275 (1991).

Electrochem. Soc. , 138, 5, 1275 (1991).

Артикул CAS Google ученый

Metschel, M., Proc. Конференция по передовым технологиям покрытия. , США, 3–5, 130 (ноябрь 1992 г.).

Heibaum, J., Surtec , Berlin, 57 (1991).

Гемекер, Х., «Методы защиты автомобилей в Европе», Corros. Пред., SAC, SP-1265, 45 (1997).

Гемекер, Х., «Фосфатирование и безхромовая пассивация мультиметаллических кузовов автомобилей».

Кабрал, А.М., Алмедиа, Э., и Марзус, К.С., Коррос. Prot. Mater. , 8, 1, 12 (1989).

Google ученый

Pfeiffer, B. and Schultze, J.W., J. Apl. Избрать. , 21, 877 (1991).

Артикул CAS Google ученый

Банда, Л., Warigen, S., Yaniong, C., and Shili, Z., Met. Заканчивать. , 54 (сентябрь 1997 г.).

Zeh, H. and Baumgartl, H., Surf. Пальто. Int. , 9, 132 (1995).

Google ученый

Накаяма Ю. , «Разлагаемая сшивающая краска», Journal of Coatings Technology, 70, № 887, 63 (1998).

, «Разлагаемая сшивающая краска», Journal of Coatings Technology, 70, № 887, 63 (1998).

Артикул CAS Google ученый

Танабль, H.и Olisugi, H., Prog. Орг. Пальто. , 32, 197 (1997).

Артикул Google ученый

Perksen, S.T.P., Vereijken, J.M., and Kolster, P., ATO-DLO, Wagenigen, Нидерланды (1996).

Turri, S., Sciccitano., M., Simeone, G., and Tonelli, C., Prog. Орг. Пальто. , 32, 205 (1997).

Артикул CAS Google ученый

Шауэр Т., Джоос, А., Дулог, Л., и Айзенбах, К. Д., Prog. Орг. Пальто. , 33, 20 (1998).

Артикул CAS Google ученый

Майя Д.Дж., дас Невес С., Алвес О.Л. и ДеПаоли М.А., Electrochimica Acta , 44, 1945 (1999).

Артикул CAS Google ученый

Барт М., Лапковски М. и Лефрант С., Electrochimica Acta , 44, 2117 (1999).

Артикул CAS Google ученый

Сохраняйте прохладу — новая краска на основе стекла может отводить тепло от наружных металлических конструкций

[ Изображение выше] Снимок экрана из видеоролика Американского химического общества о новой краске на основе стекла, разработанной учеными из лаборатории прикладной физики Джонса Хопкинса. Предоставлено: Американское химическое общество; YouTube

Предоставлено: Американское химическое общество; YouTube

Иногда необходимо использовать солнечную энергию для питания наших зданий… а иногда мы хотим любой ценой отразить этот солнечный свет от нас, чтобы те же самые здания оставались прохладными, а наши счета за электроэнергию были низкими.

И в стекольной промышленности нет недостатка в исследованиях, когда дело доходит до выяснения наиболее эффективных способов сбора (или блокирования) солнечного света в зависимости от наших потребностей в энергии в течение дня.

Этим летом мы сообщали о последних достижениях в области более рациональных материалов для окон, которые ведут к инновациям в области энергоэффективности.

Мы также рассказали об исследовании Технологического института Джорджии в Атланте, где ученые разработали электрохромное полимерное покрытие, которое позволяет стеклу темнеть или становиться прозрачным по требованию с помощью небольшого контролируемого пользователем электрического тока.

Но как насчет структур, которые не могут быть построены из стекла — например, кораблей, металлических крыш, автомобильных дверей и тех бейсбольных трибун, которые обжигают вам ноги во время жаркой полуденной игры? Как мы можем сохранить эти поверхности прохладными и устойчивыми к коррозии, когда на них годами падают прямые солнечные лучи?

Команда ученых из Лаборатории прикладной физики Джона Хопкинса (Лорел, Мэриленд) могла бы найти ответ.

Команда разработала краску на основе стекла, которая отражает свет от металлических поверхностей, чтобы сохранять их прохладными и защищать эти поверхности от коррозии, ускоряемой резкими лучами солнца.Они представили свое исследование 17 августа на 250-м Национальном собрании и выставке Американского химического общества (ACS) в Бостоне.

Джейсон Бенкоски, старший научный сотрудник Лаборатории прикладной физики Университета Джона Хопкинса, и его команда разработали краску на основе диоксида кремния, которая «отражает весь солнечный свет и пассивно излучает тепло, защищая от солнечных лучей», — говорится в видео, подготовленном ACS о исследование.

Авторы и права: Американское химическое общество; YouTube

«Большая часть ваших повреждений, будь то коррозия, старение или любой другой вид износа, ускоряется при высоких температурах», — говорит Бенкоски в видео.

Для разработки новой краски Бенкоски использовал «много химии… и много корзин для стирки», как он демонстрирует в видео. Он измерял температуру различных экспериментальных покрытий, помещая испытательные пластины внутрь корзин для контроля температуры ветра и земли.

«Это было довольно недорогое решение, которое фактически контролирует конвекцию… оно контролирует теплопроводность… и это действительно удобно», — говорит Бенкоски.

Вернувшись в лабораторию, Бенкоски остановился на краске, полученной из кремнезема, одного из самых распространенных материалов на Земле и основного соединения в стекле.

«Большинство красок, которые вы используете для своего автомобиля или дома, основаны на полимерах, которые разлагаются под воздействием ультрафиолетовых лучей солнца», — говорит Бенкоски в соответствующем выпуске новостей ACS. «Так что со временем у вас будет меление и пожелтение. Полимеры также имеют тенденцию выделять летучие органические соединения, которые могут нанести вред окружающей среде. Вот почему я хотел отойти от традиционных полимерных покрытий к покрытиям из неорганического стекла ».

«Так что со временем у вас будет меление и пожелтение. Полимеры также имеют тенденцию выделять летучие органические соединения, которые могут нанести вред окружающей среде. Вот почему я хотел отойти от традиционных полимерных покрытий к покрытиям из неорганического стекла ».

А поскольку он почти полностью неорганический, это означает, что он прослужит намного дольше, чем более обычные краски на полимерной основе.

«Это почти как нарисовать камень на металле. Эта штука прослужит не десятки лет, а, может быть, сотни лет », — говорит Бенкоски в видео.

Лаборатория Бенкоски разрабатывает краску в первую очередь для использования на военных кораблях, но у нее есть много других коммерческих применений, включая автомобили, крыши и любое наружное оборудование. Команда планирует начать полевые испытания материала примерно через два года, поэтому следите за дальнейшими разработками.

Методы защиты стали | Building Design + Construction

Металлические панели обеспечивают прочную многофункциональную оболочку для зданий: они защищают интерьер от элементов, выдерживают ветровые и снеговые нагрузки, а во многих случаях обеспечивают терморегуляцию и шумоизоляцию. Однако у каждого материала есть свои ограничения, а сталь уязвима к коррозии. К счастью, есть надежные, проверенные способы защиты стали, чтобы она могла полностью раскрыть свой потенциал практически бесконечно.

Однако у каждого материала есть свои ограничения, а сталь уязвима к коррозии. К счастью, есть надежные, проверенные способы защиты стали, чтобы она могла полностью раскрыть свой потенциал практически бесконечно.

Металлические панели часто окрашивают высокоэффективной краской, а недавние разработки в технологии нанесения покрытий подняли этот уровень защиты на новый уровень. Но чтобы еще больше усилить защиту, строители могут воспользоваться цинкованием под покрытием.

Цинкование — это процесс покрытия стали или железа слоем цинка для защиты.Она использовалась с середины 18-го, -го и -го века — конечно, с модернизациями и усовершенствованиями — и продолжает оставаться одним из наиболее широко используемых стальных защитных сооружений во всем мире.

Металлические стеновые панели оцинковываются методом горячего погружения, при котором сталь буквально заливается расплавленным цинком. При правильном нанесении цинковое цинкование не отслаивается, как краска, и не расслаивается. Цинк диффундирует в сталь, соединяя их вместе в единый кусок металла.

Цинк диффундирует в сталь, соединяя их вместе в единый кусок металла.

Слой цинка защищает сталь двумя способами.Во-первых, он действует как физический барьерный уровень. Вода не может коснуться стали, потому что она покрыта цинком.

Во-вторых, это вызывает гальванизм. Гальванизм — это явление, которое возникает, когда два разных металла вступают в контакт в присутствии проводящей жидкости, называемой «электролитом». Один из металлов отдает электроны другому, и результирующий поток электронов — это электрический ток, который мы получаем от батареи. Вместе эти три элемента образуют «гальванический элемент».

Интересная историческая справка: гальванизация получила свое название от Луиджи Гальвани, физика и врача 18 века и одного из первых экспериментаторов, открывших электричество.Его коллега, Алессандро Вольта, изобрел электрическую батарею и назвал полученный химическим путем электрический поток «гальванизмом» в честь своего соратника.

Когда происходит гальванизм, металл, который отдает электроны, фактически физически уменьшается и приносится в жертву другому металлу, который, в свою очередь, усиливается. Источник электронов называется «анодом», а получатель электронов — «катодом». Определение того, какой металл приносится в жертву, зависит от состава их молекул.Существует стандартная письменная таблица металлов, называемая гальванической серией, показывающая, какой металл дает электроны, а какой — в каждой конкретной паре. В случае цинка и стали жертвенным металлом является цинк.

Источник электронов называется «анодом», а получатель электронов — «катодом». Определение того, какой металл приносится в жертву, зависит от состава их молекул.Существует стандартная письменная таблица металлов, называемая гальванической серией, показывающая, какой металл дает электроны, а какой — в каждой конкретной паре. В случае цинка и стали жертвенным металлом является цинк.

В панели из оцинкованной стали, если и слой краски, и слой цинка поцарапаны, а сталь подвергается воздействию элементов, может быть создан гальванический элемент. Присутствие воды сильно ускоряет эту реакцию. Цинк действует как жертвенный анод по краю царапины, жертвуя электронами и разрушая, в то время как сталь остается относительно нетронутой, предотвращая распространение ржавчины под покрытием и за его пределами.Это действие часто называют катодной защитой.

Конечно, в любое время, когда металлическая панель повреждается и сталь обнажается, ее следует своевременно ремонтировать путем грунтования и повторной окраски, чтобы повторно защитить сталь и остановить гальваническую реакцию до того, как цинк истощится.

Цинкование G-90 (в соответствии со Стандартными техническими условиями ASTM A653 для стальных листов, покрытых цинком (гальванизация) или цинково-железным сплавом (отожженное гальваническим способом) методом горячего погружения ) относится к гальванизированному покрытию стандартной толщины.Он указывает на толщину 0,9 унции цинка на квадратный фут стали. Для листовой стали это сумма для обеих сторон, что составляет 0,45 унции на каждую сторону.

В последние годы были разработаны покрытия из сплавов, в которых используется комбинация алюминия и цинка, часто называемая AZ-50 или AZ-55. К этому классу покрытий относятся Galvalume и Galvalume Plus, запатентованные продукты, состоящие из 55% алюминия, 43,4% цинка и 1,6% кремния. Добавление алюминия в покрытие увеличивает его долговечность, поскольку оксиды алюминия намного тверже оксидов цинка.Если защитные слои поцарапаны до стали, цинк, непосредственно окружающий его, будет действовать как расходный анод (как при гальванике), но алюминий останется на месте, что еще больше ограничит развитие коррозии, даже когда цинк израсходован. Эти алюминиево-цинковые покрытия оказались даже более эффективными, чем классическое цинкование, в областях, требующих большей прочности.

Эти алюминиево-цинковые покрытия оказались даже более эффективными, чем классическое цинкование, в областях, требующих большей прочности.

Star Building System в полной мере используют эти технологии для обеспечения долговечности.Все однослойные стеновые панели доступны с покрытием Galvalume Plus и защитой от краски серии Signature 200 или Signature 300. Изолированные металлические стеновые панели доступны с гальваническим покрытием G-90 и / или алюминиево-цинковым покрытием AZ-50.

Здания, расположенные близко к берегу моря, более уязвимы для коррозии, поскольку преобладающая влажность — морской воздух — более соленый и агрессивный, чем дождевая вода или таяние снега. Для таких ситуаций доступны специальные покрытия, обеспечивающие повышенную защиту.

Понравился сегодняшний урок химии? Хотите узнать больше о защите ваших металлических зданий в долгосрочной, долгосрочной перспективе? Загрузите полный технический документ здесь.

От кого: Команда по работе с технологиями Bridge Coatings Тема: Покрытие (ремонтная окраска) Описание : За последние несколько лет «перекрытие» стало обычным термином, используемым для описания операций по ремонту мостов, которые только частично удаляют существующую краску и наносят новые покрытия на смешанный субстрат из существующей краски, голой стали и ржавых поверхностей.

Операции перекрытия сильно различаются в зависимости от состояния существующей системы стали и окраски, а также указанной подготовки поверхности и новой системы покрытия, но обычно эти операции включают следующие компоненты:

Ключевые параметры для успешного перекрытия Несколько переменных существенно влияют на риск перекрытия мостовидных протезов.Эти факторы подробно описаны ниже:

Влияние на затраты Стоимость является наиболее распространенным фактором выбора перекрытия по сравнению с полным удалением и заменой существующих систем окраски. Из-за резкого увеличения затрат на операции по полному техническому обслуживанию окраски, вызванного требованиями по охране окружающей среды и безопасности труда, перекрытие становится все более популярным.Текущие затраты на перекрытие составляют от 1 до 3 долларов за квадратный фут, в то время как полное удаление и замена лакокрасочных систем составляет от 5 до 20 долларов за квадратный фут. Эта большая разница в начальных затратах на техническое обслуживание сделала выбор перекрытия весьма привлекательным для владельцев мостов. Хотя в некоторых случаях перекрытие может быть жизнеспособным и экономичным вариантом обслуживания, возможность перекрытия конкретного моста также должна основываться на относительных потенциальных характеристиках каждого варианта обслуживания и риске, связанном с потенциальным ранним отказом систем перекрытия. Минимизация риска Как подробно описано выше, ожидается, что эффективность вновь нанесенного верхнего покрытия будет сильно зависеть от состояния существующего покрытия, на которое оно нанесено.Нанесение следующего слоя на существующие старые краски, которые часто бывают хрупкими и неплотно прилипающими, может представлять значительный риск преждевременного выхода из строя и крупномасштабного отслоения. Нанесенное верхнее покрытие различными способами создает дополнительную нагрузку на существующее покрытие; дополнительное покрытие добавляет физический вес к существующему покрытию ; по мере высыхания или отверждения нового покрытия оно дает усадку, что увеличивает нагрузку на существующее покрытие; по мере изменения температуры окружающей среды две системы окраски расширяются и сжимаются с разной скоростью, увеличивая нагрузку на существующую систему; и растворитель, содержащийся в верхнем покрытии, может смягчить существующее покрытие и снизить его механические свойства. Невозможно избежать риска раннего отказа, но следующие шаги могут минимизировать этот риск:

Опыт работы Несколько исследователей в недавнем прошлом оценили жизнеспособность перекрытия и относительные характеристики различных перекрывающих материалов. (b) Материалы покрытия, показавшие хорошие результаты в исследовании, представляли собой трехслойные уретановые системы, отверждаемые влагой, и трехслойные системы на основе эпоксидной смолы с использованием проникающего герметика с низкой вязкостью в качестве грунтовки.Кроме того, две отдельные трехслойные алкидные системы с низким содержанием летучих органических соединений также показали хорошие результаты. Из однослойных систем лучше всего подошли покрытия на основе кальций-сульфонатных алкидных смол. Подобные общие результаты были получены другими исследователями. (c) В целом, покрытия, которые показали хорошие результаты на любом одном испытательном участке, показали себя хорошо на всех четырех различных испытательных участках (что указывает на некоторую степень допуска поверхности или «приемлемости перекрытия» для конкретных лакокрасочных материалов). В ходе предметного тестирования отказы были двух видов: (1) преждевременное отслоение покрытия из-за несовместимости материала перекрытия с существующей краской и (2) сквозная ржавчина на вновь нанесенном перекрывающем материале на участках, где покрытие полностью обнажено. сталь или существующая ржавчина. Случай (2) хорошо задокументирован и не удивителен.Практически все покрытия, испытанные на «менее чем идеальной» подготовке поверхности, будут иметь срок службы короче, чем тот же материал покрытия, нанесенный на чистую поверхность. Что касается разрушения типа (2), существует значительная база данных результатов характеристик материалов . Испытания красок на стальных панелях, подготовленных к подготовке поверхности SSPC SP-3 или SSPC SP-11 (например, механическая очистка) дали достаточно результатов, чтобы использовать эти данные для оценки ожидаемого срока службы ремонтных покрытий (перекрытия), когда нет происходят грубые отказы несовместимости. Случай (1) отказы труднее измерить количественно, и почти невозможно подготовиться к ним как владельцу моста. По этой причине в качестве консервативного подхода во избежание преждевременного выхода из строя нанесения перекрытия рекомендуется провести заплаточные испытания материала и атмосферостойкость в течение как минимум одного или двух (рекомендуемых) сезонных циклов интересующей конструкции. Сделав это и использовав существующие данные для прогнозирования разумного срока службы нанесенной ремонтной краски в реальных условиях моста на голой стали SP-3, можно сделать разумный прогноз срока службы системы перекрытия в целом.Этот прогноз срока службы может использоваться для определения стоимости жизненного цикла нанесения перекрытия по сравнению с различными другими возможными вариантами ремонтной окраски конструкции. Соответствие нормативным требованиям Защита рабочих — Хотя операции перекрытия предназначены для минимизации удаления существующей краски с конструкции, если существующая краска содержит свинец, подрядчики должны соблюдать положения стандарта OSHA по руководству при строительстве (29 CFR 1926. Соответствие экологическим требованиям — При нанесении следующего покрытия не образуются свинецсодержащие отходы в таком объеме, как при абразивно-струйной очистке; тем не менее, стружки краски и зачастую промывочная вода, использованная для изготовления моста, должна собираться и утилизироваться надлежащим образом. Местные требования к охране окружающей среды будут отличаться для работ такого типа и размера. За дополнительной информацией обращайтесь к члену группы специалистов по технологиям покрытия мостов: Рону Андресену, FL-Cen.; Dan Brydl, IL Div; Марк Клабо, Флорида, Восток; Доктор Шуанг-Лин Чонг, HNR-20; Карл Хайсмит, регион 3; Джо Уэрта, HNG-20; Боб Коглер, HNR-20; Майк Праул, ME Div .; Ларри О’Доннелл, отдел. Список литературы

|

Типы красок, используемых в строительстве

Поскольку окраска улучшает внешний вид зданий, она является обычным элементом проектов ремонта.Однако краски имеют и другие применения помимо улучшения внешнего вида. Знание эксплуатационных характеристик каждого типа краски важно для выбора лучшего продукта для каждого случая применения.

Покраска обычно выполняется по следующим причинам:

- Защита поверхностей от насекомых, дождя, солнечной радиации и других внешних факторов

- Более простой уход: хорошо окрашенные поверхности легче содержать в чистоте и безопасности

- Повышение визуальной привлекательности поверхности

- Гидроизоляция

- Повышение прочности поверхности

Прежде чем выбрать тип краски для конкретного применения, необходимо учесть ее физические свойства.Хорошая краска даст следующие преимущества:

- Простота применения

- Разумный период сушки

- Образует тонкую пленку без трещин

- Образует твердое и прочное покрытие

- На его работу не должны влиять погодные условия

- Не вредно для пользователей

Используются ли в ваших системах MEP правильные типы красок?

Типы красок

Масляная краска

Масляные краски используют в качестве основы белила и наносятся в три слоя: грунтовка, грунтовка и финишное покрытие. Масляные краски позволяют добиться матового и глянцевого покрытия, при этом они долговечны и доступны по цене. Они отличаются простотой нанесения, а окрашенные поверхности легко чистятся. Масляную краску обычно используют для отделки стен, дверей, окон и металлических конструкций.

Масляные краски позволяют добиться матового и глянцевого покрытия, при этом они долговечны и доступны по цене. Они отличаются простотой нанесения, а окрашенные поверхности легко чистятся. Масляную краску обычно используют для отделки стен, дверей, окон и металлических конструкций.

Обратите внимание, что масляная краска не подходит для влажных условий, и для полного высыхания требуется время. Также перед нанесением масляных красок необходимо добавить льняное масло и пигменты.

Эмаль

Краска этого типа производится путем добавления в лак свинца или цинка.Добавляются пигменты для получения самых разных цветов. Эмалевые краски образуют твердые глянцевые покрытия, которые легко очищаются. Они водонепроницаемы и химически устойчивы, обеспечивают хорошее покрытие и сохраняют цвет.

Ниже приведены некоторые распространенные варианты использования эмалевой краски:

- Внутренние и внешние стены

- Деревянные планки, двери и пол

- Окна

- Лестница

- Плетеные поверхности, каменная кладка, бетон, гипс, стекло и металлы.

Основными ограничениями эмалевой краски являются медленное высыхание и необходимость нанесения титанового покрытия перед нанесением.

Краска эмульсионная

В эмульсионных краскахв качестве связующих используются поливинилацетат и полистирол, а также такие осушители, как кобальт и марганец. Они могут быть на водной или масляной основе, а для достижения желаемого цвета используются пигменты. Эмульсионные краски отличаются быстрым высыханием и затвердеванием, а поверхности легко очищаются водой. После нанесения эмалевые краски обладают стойкостью, хорошей сохранностью цвета и стойкостью к щелочам.

Эмульсионные краски обычно используются для внутренних стен, потолков и кладочных работ. Некоторые специализированные виды эмульсионных красок можно использовать для работы по дереву.

Цементная краска

Цементная краска выпускается в виде порошка, который смешивают с водой для достижения консистенции краски. Базовый материал — белый или цветной цемент, а также может содержать пигменты, ускорители и другие добавки. Цементная краска прочная и водостойкая, и ее обычно используют на грубых внутренних и внешних поверхностях.

Цементная краска прочная и водостойкая, и ее обычно используют на грубых внутренних и внешних поверхностях.

Учтите, что цементная краска сохнет долго, обычно 24 часа. Его также необходимо наносить в два слоя, чтобы избежать проблем с влажностью.

Краска битумная

Краска этого типа изготавливается из растворенного асфальта или гудрона, что придает ей характерный черный цвет. Он водостойкий и устойчивый к щелочам, но не подходит для применений, где он будет подвергаться воздействию солнца, так как он портится.

Битумная краска обычно используется на подводных металлургических заводах, бетонных основаниях, деревянных поверхностях и железных трубах.Он также помогает обеспечить устойчивость к ржавчине при нанесении на металлы.

Алюминиевая краска

Краска этого типа производится путем смешивания частиц алюминия с масляным лаком. Он устойчив к коррозии, электричеству и погодным условиям. Алюминиевая краска обычно используется для обработки металлов и дерева, а некоторые конкретные области применения — это бензобаки, масляные резервуары, водопроводные трубы и радиаторы.

Антикоррозийная краска

Антикоррозионная краска характеризуется химической стойкостью, о чем свидетельствует ее название.Он сделан из льняного масла, цинк-хрома и мелкого песка. Антикоррозионная краска имеет черный цвет, отличается прочностью и доступностью. Обычно он используется для металлических поверхностей и труб.

Краска из синтетического каучука

Эта краска изготовлена из растворенных синтетических смол и может содержать пигменты. Он имеет умеренную стоимость, а его основными преимуществами являются химическая стойкость, быстрое высыхание и атмосферостойкость. Краска из синтетического каучука обычно используется для бетонных поверхностей, в том числе для свежего бетона.

Краска целлюлозная

Целлюлозная краска производится из листов целлулоида, амилацетата и фотопленок. Адгезию можно улучшить, добавив касторовое масло, а поверхности можно легко очистить и вымыть после высыхания краски. Этот тип краски характеризуется быстрым высыханием, гладкой поверхностью и твердостью, а также устойчивостью к воде, дыму и кислотам. Благодаря своим свойствам целлюлозная краска широко используется в автомобилях и самолетах.

Благодаря своим свойствам целлюлозная краска широко используется в автомобилях и самолетах.

Главный недостаток целлюлозной краски — высокая цена.

Пластиковая краска

В этой краске используется вода в качестве разбавителя, и она доступна в широком диапазоне цветов. Он очень быстро сохнет и обеспечивает хорошее покрытие. Ниже приведены некоторые распространенные приложения:

- Стены и потолки залов, выставочных залов, выставочных залов и т. Д.

- Плиты

- Колоды

Силикатная краска

Силикатная краска изготовлена из смеси кремнезема и смолистых веществ. Его эксплуатационные преимущества включают хорошую адгезию, твердость, термостойкость и химическую инертность с металлами.Поэтому этот вид краски широко используется в металлических конструкциях.

Казеиновая краска

Краска изготовлена из казеина, смешанного с белыми пигментами. Он доступен в виде порошка и пасты, в него можно добавлять пигменты. Казеиновая краска обычно используется для окрашивания стен, потолков и дерева.

Казеиновая краска обычно используется для окрашивания стен, потолков и дерева.

Заключение

Как указано выше, существует много типов красок, и их применение сильно различается. Причины использования краски в строительстве включают внешний вид, долговечность поверхности, химическую защиту и защиту от вредителей.Каждый тип краски разработан для конкретного применения — правильный выбор краски может снизить затраты на проект при одновременном повышении производительности.

Покраска часто рассматривается как эстетическое улучшение зданий, но она также дает много технических преимуществ. К ним относятся химическая защита и более простое обслуживание.

Публикации Совета по окраске стальных конструкций (SSPC)

SSPC-SP 1, Очистка растворителем

Эта спецификация охватывает требования к очистке стальных поверхностей растворителями.

Очистка растворителем — это метод удаления всех видимых масел, смазок, грязи, составов для рисования и резки, а также других растворимых загрязнений со стальных поверхностей.

Предполагается, что очистка растворителем должна использоваться перед нанесением краски и в сочетании с методами подготовки поверхности, указанными для удаления ржавчины, прокатной окалины или краски.

SSPC-SP 2, Очистка ручного инструмента

Этот стандарт охватывает требования к очистке стальных поверхностей ручным инструментом.

Очистка ручным инструментом — это метод подготовки стальных поверхностей с использованием ручных инструментов без электропривода.

Очистка ручного инструмента удаляет всю рыхлую окалину, рыхлую ржавчину, отслаивающуюся краску и другие незакрепленные посторонние предметы. Этот процесс не предназначен для удаления прилипшей прокатной окалины, ржавчины и краски. Мельничная окалина, ржавчина и краска считаются приставшими, если их нельзя удалить, подняв тупым шпателем.

SSPC-SP 3, Очистка электроинструментом

Эта спецификация охватывает требования к механической очистке стальных поверхностей.

Очистка электроинструментом — это метод подготовки стальных поверхностей с использованием ручных инструментов с механическим приводом.

Очистка с помощью электроинструмента удаляет всю рыхлую окалину, рыхлую ржавчину, отслаивающуюся краску и другие незакрепленные посторонние предметы. Этот процесс не предназначен для удаления прилипшей прокатной окалины, ржавчины и краски. Мельничная окалина, ржавчина и краска считаются приставшими, если их нельзя удалить, подняв тупым шпателем.

SSPC-SP 5 / NACE № 1, пескоструйная очистка белого металла

Настоящий стандарт охватывает требования к пескоструйной очистке белого металла неокрашенных или окрашенных стальных поверхностей с использованием абразивов.Эти требования включают конечное состояние поверхности, а также материалы и процедуры, необходимые для достижения и проверки конечного состояния.

Поверхность, очищенная струйной очисткой из белого металла, если смотреть без увеличения, должна быть очищена от всех видимых масел, смазки, пыли, грязи, прокатной окалины, ржавчины, налета, оксидов, продуктов коррозии и других посторонних веществ.

SSPC-SP 6 / NACE № 3, Промышленная пескоструйная очистка

Этот совместный стандарт охватывает требования к промышленной струйной очистке неокрашенных или окрашенных стальных поверхностей с использованием абразивов.Эти требования включают конечное состояние поверхности, а также материалы и процедуры, необходимые для достижения и проверки конечного состояния.

Промышленно очищенная струйной очисткой поверхность, если смотреть без увеличения, должна быть очищена от всех видимых масел, жира, пыли, грязи, прокатной окалины, ржавчины, налета, оксидов, продуктов коррозии и других посторонних веществ, за исключением отмеченных пятен.

Случайное окрашивание должно быть ограничено не более чем 33 процентами каждой единицы площади поверхности, как определено, и может состоять из светлых теней, небольших полос или незначительного изменения цвета, вызванного пятнами ржавчины, пятнами прокатной окалины или пятнами ранее нанесенной покрытие.

SSPC-SP 7 / NACE No. 4, пескоструйная очистка щеткой

4, пескоструйная очистка щеткой

Настоящий стандарт охватывает требования к абразивно-струйной очистке неокрашенных или окрашенных стальных поверхностей. Эти требования включают конечное состояние поверхности, а также материалы и процедуры, необходимые для достижения и проверки конечного состояния.

Поверхность, очищенная щеточной струйной очисткой, если смотреть без увеличения, должна быть очищена от всех видимых масел, жира, грязи, пыли, рыхлой прокатной окалины, рыхлой ржавчины и неплотного налета.

На поверхности могут оставаться плотно прилегающие прокатные окалины, ржавчина и налет. Мельничная окалина, ржавчина и покрытие считаются плотно прилегающими, если их невозможно удалить путем подъема тупым шпателем после выполнения абразивоструйной очистки.

SSPC-SP 8, Травление

Эта спецификация охватывает требования к травлению стальных поверхностей.

Травление — это метод подготовки стальных поверхностей с помощью химической реакции, электролиза или того и другого. При осмотре без увеличения на поверхности не должно быть видимой прокатной окалины и ржавчины.

При осмотре без увеличения на поверхности не должно быть видимой прокатной окалины и ржавчины.

SSPC-SP 10 / NACE No. 2, Почти белая струйная очистка