Чтобы покрасить металл надолго – просто надо соблюсти технологию

У большинства людей, которые хотят покрасить металл, складывается мнение, что это сделать совершенно просто и легко – опустил кисть в банку с краской, размазал по металлу и ждешь, когда высохнет. На самом деле все не так просто как кажется, ведь сам процесс нанесения эмалей требует не только умений и навыков, но и знаний о составе и видах красок, о поверхности металлической детали, о периодичности нанесения слоев. Давайте в этом разберемся вместе.

Какой краской красить металл

На сегодняшний день имеется очень большой выбор эмалей. Существует также множество видов акриловых красок, в их составе имеются добавки против влияния погодных условий на структуру металла.

Краски, как и любой другой материал, имеют свои отличительные особенности и функции. Они могут быть быстросохнущими, такие краски называют нитроэмаль. Есть краски, которые сохнут долго.

Технология покраски

В общем, существует несколько видов металлических поверхностей: из стали, из цветных металлов, из оцинковки. Каждый вид нужно красить специально предназначенной краской.

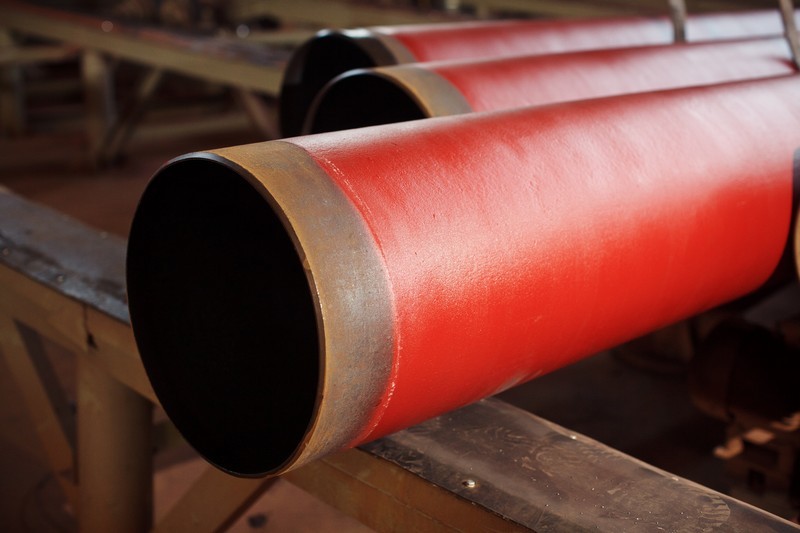

Покраска черного металла

Например, для деталей из стали обычно применяют масляные или алкидные краски, а если вы красите медную, алюминиевую или бронзовую поверхность, то необходимо предварительно нанести специальную грунтовку или использовать краски содержащие эпоксидные смолы. Также применяют полиуретановые краски.

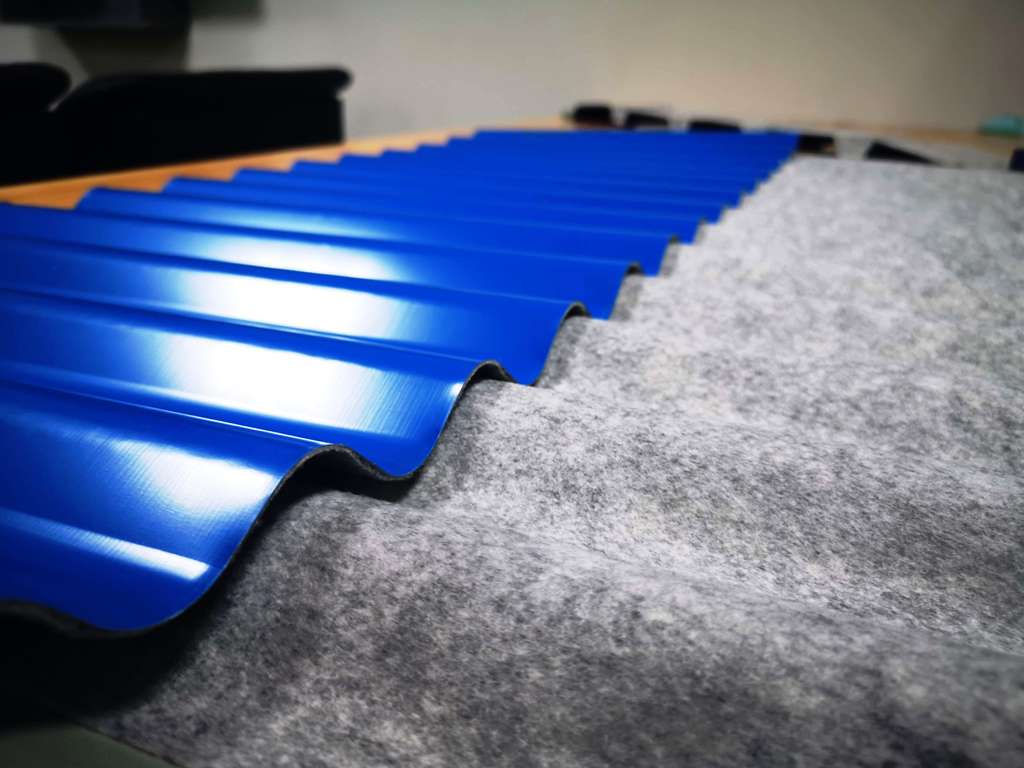

Покраска оцинкованного металла

Чтобы покрыть оцинкованный кровельный материал, необходимо использовать алкидные краски. Несмотря на то, что оцинкованные поверхности стойкие к коррозии, стоит, все-таки, защищать их красками. Кроме того, это будет выглядеть эстетично.

Кроме того, это будет выглядеть эстетично.

Грунтование металла

В покраске металла также используется грунтовка. Она наносится перед тем, как покрыть поверхность краской. Грунтовка является соединительным слоем между самой поверхностью металла и краской. Специальная грунтовка защитит металл от коррозии изнутри в несколько раз лучше, чем просто краска. А после нанесения на нее можно накладывать слои красок любого вида.

Подготовка металла к покраске

Чтобы изделие из металла или деталь прослужили вам долго, необходимо их правильно и качественно подготовить, а затем окрасить. Для начала обрабатываемую металлическую поверхность необходимо очистить от грязи и пыли, затем обезжирить уайт-спиритом или растворителем.

Шпаклевка металла

Если поверхность имеет неровности, царапины, сколы, трещины, нужно избавиться от них путем нанесения специальной шпатлевки по металлу.

В заранее приготовленной небольшой емкости сделайте смесь шпатлевки и отвердителя, тщательно перемешайте, используя шпатель, полученную массу нанесите тонким слоем на поверхность металла в местах, где имеются повреждения. После затвердевания (высыхания) шпатлевки, поверхность нужно обработать абразивными приспособлениями до тех пор, пока поверхность не станет идеально ровной и гладкой.

После затвердевания (высыхания) шпатлевки, поверхность нужно обработать абразивными приспособлениями до тех пор, пока поверхность не станет идеально ровной и гладкой.

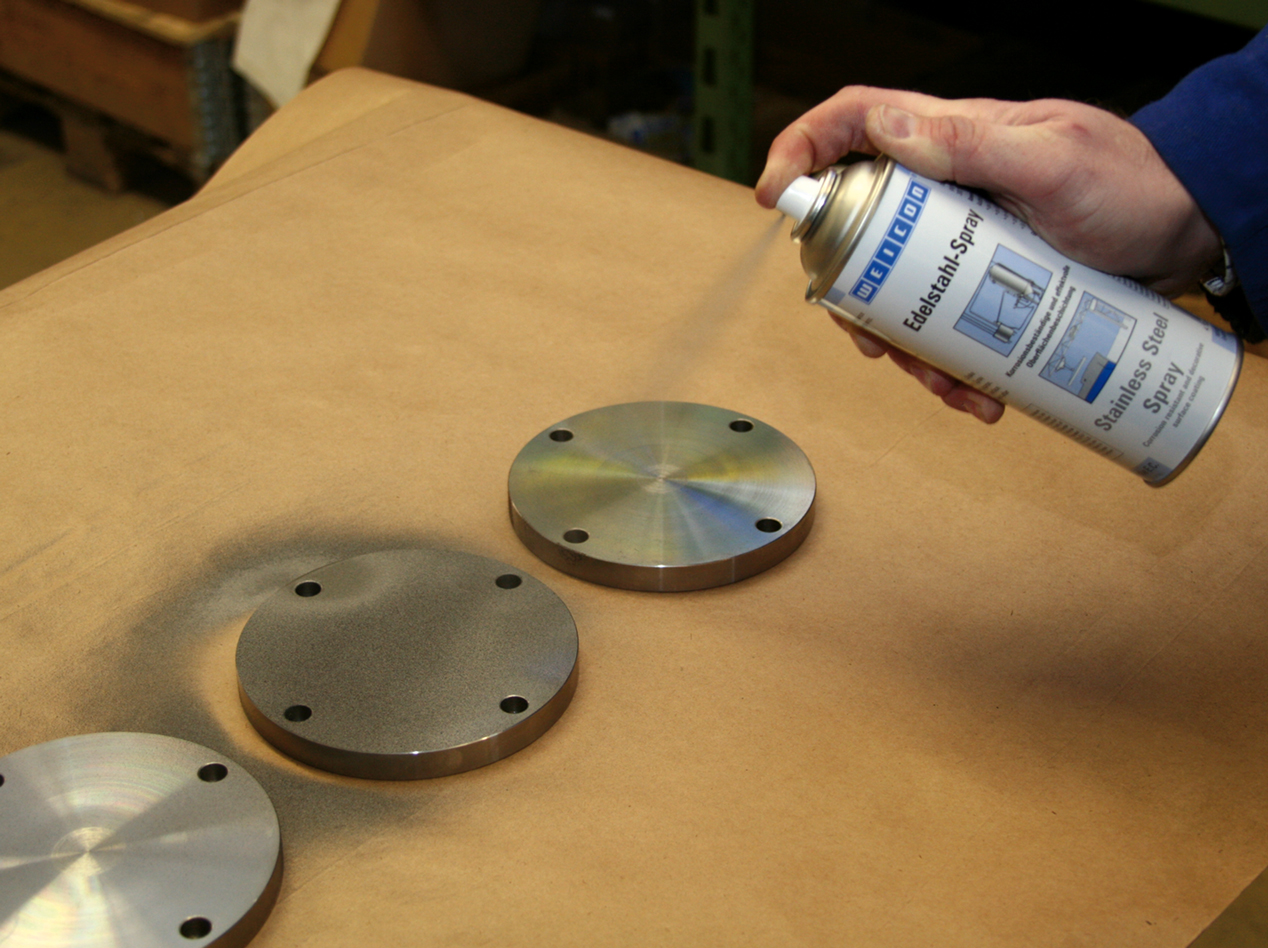

После обработки можете наносить грунтовку. Для этого используется валик, кисть или краскопульт. Также грунтовка продается в аэрозольных баллончиках, можно наносить прямо из них. Если после нанесения грунтовки остались потеки, то необходимо удалить их при помощи наждачной шкурки или брусочка.

После высыхания грунтовки можно красить. Краска наносится теми же методами и приспособлениями, что и грунтовка. Пользуясь краскопультом, внимательно отнеситесь к его настройке, ведь консистенция и состав краски всегда разный, поэтому нужно регулировать все параметры краскопульта. Используя кисть или валик, не стоит набирать много краски, так как на поверхности появятся потеки и сгустки. Наносите тонкими слоями. Время высыхания между слоями у всех красок разное, внимательно читайте инструкцию к составу.

После нанесения краски можно покрыть поверхность слоем лака, для видимого глянца, также это будет дополнительной защитой.

Итак, вы избавились от царапин, обработали металлическую поверхность, нанесли грунтовку, покрыли краской и лаком, но это еще не завершение начатого дела. После того, как вы выполнили все работы связанные с нанесением автоэмали, необходимо отполировать поверхность.

Полировка краски

Полировка производится специальными восками с помощью полировочной машинки. Для чего это необходимо? Покрытие окрашенных металлических деталей полировочным воском дает высокую защиту от мелких царапин, придает изделию живой глянцевый вид.

Как правильно красить металл

При выполнении малярных работ с металлическими поверхностями следуйте вышесказанным советам и правилам. Приложите немного усилий и конечный результат вас будет радовать. А металлические детали, которые вы покрыли краской, будут служить вам долго и не доставлять забот.

А металлические детали, которые вы покрыли краской, будут служить вам долго и не доставлять забот.

Защитные и декоративные покрытия сталей и сплавов, способы их нанесения, применяемость

Для увеличения срока службы крепежных изделий и придания им товарного вида используются защитные и защитно-декоративные покрытия. В ЦКИ в основном используются следующие виды покрытий:

- цинкование;

- фосфатирование;

- оксидирование;

- латунирование;

- никелерование;

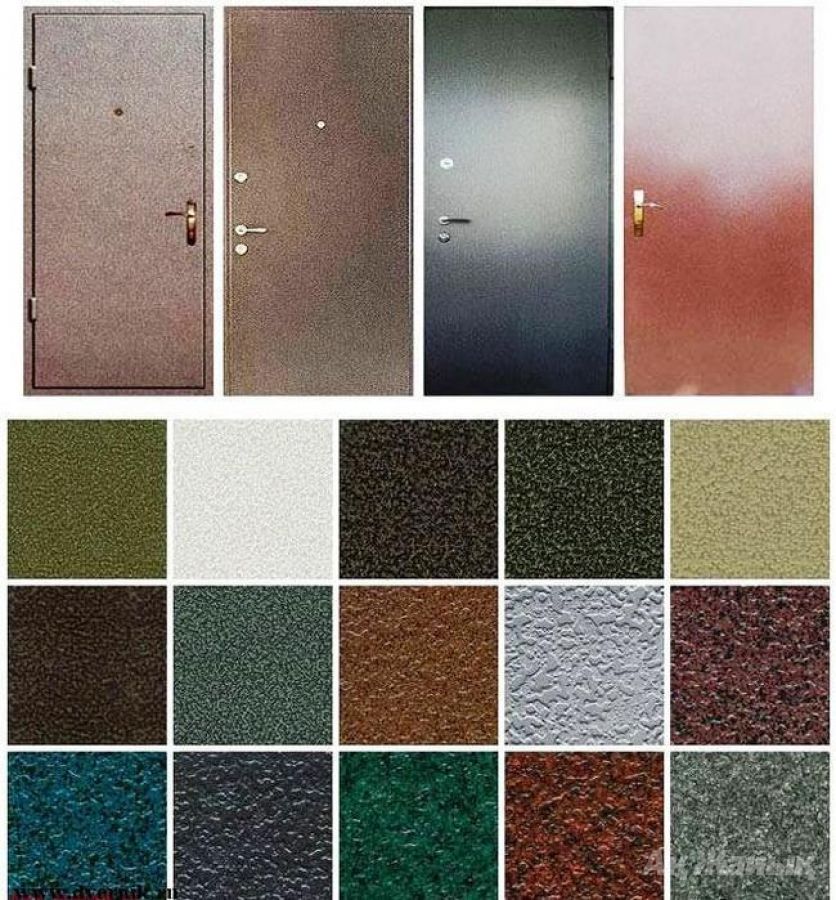

- порошковая окраска;

- нитрид-титанирование (TiN).

Цинковые покрытия

Наиболее распространенное из них – цинковое. Оно значительно увеличивает срок службы изделия, технологично и недорого.

Оно значительно увеличивает срок службы изделия, технологично и недорого.

В ассортименте ЦКИ имеются изделия, оцинкованные по различным технологиям:

Защитное действие цинкового покрытия построено на том, что при наличии контакта с агрессивной средой (например, влажной атмосферой) процессы коррозии предпочтительно развиваются на цинке. Тем самым коррозия основного материала – железа (стали) временно подавляется. Однако защита подобного рода не слишком долговечна – она действует до полного окисления слоя цинка на поверхности стали. В машиностроении толщины цинковых покрытий обычно составляют 7-15 мкм, в строительной индустрии — 50-100 мкм.

Внешне процесс коррозии стали с гальваническим цинковым покрытием в камере соляного тумана (стандартная испытательная среда) выглядит так. Через несколько часов после начала испытаний на изделии появляется белый, сперва компактный, а позднее – рыхлый налет – оксид цинка. Затем через его поры начинается коррозия основного металла. Она проявляется в виде красно-коричневых точек и пятен – ржавчины, в тех местах, где цинковое покрытие уже стало проницаемым.

Затем через его поры начинается коррозия основного металла. Она проявляется в виде красно-коричневых точек и пятен – ржавчины, в тех местах, где цинковое покрытие уже стало проницаемым.

Технология электролитического цинкования основана на процессе электролиза. Схема установки для электролиза очень проста.

В ванне с электролитом помещаются стальное изделие (ложка), которое необходимо покрыть, и пластины чистого цинка. К ним через специальные зажимы подводится постоянный ток. При этом «-» подается на изделие (катод), а «+» — на цинковые пластины (аноды). Электролитом служат растворы различных кислот, щелочей и солей. В процессе электролиза цинковый анод растворяется, его ионы переносятся катоду – изделию, где восстанавливаются до металла и осаждаются на поверхности покрываемого изделия. Следует иметь в виду, что одновременно с осаждением цинка на той же поверхности образуется газообразный водород. Он проникает в металл, формирует газовые пустоты, которые перестраивают кристаллическую решетку, снижая тем самым механические характеристики металла.

Для повышения коррозионной стойкости и придания изделиям улучшенного декоративного вида применяют пассивирование. Оно заключается в том, что непосредственно после нанесения и промывки цинковое покрытие погружают на 5-10 минут в раствор бихромата натрия и серной кислоты. Цинковое покрытие при этом приобретает зеленовато-желтую окраску с радужными оттенками. Поэтому при неформальном общении его часто называют «желтым цинком». Если необходимо получить блестящее покрытие, применяют другой раствор, содержащий хромовый ангидрид, серную и азотную кислоты. Он не только пассивирует, но и осветляет поверхность изделия. Защитный эффект, вызываемый пассивированием, основан на заполнении пор цинкового покрытия соединениями хрома VI. Довольно часто употребляется термин «голубое»

На сегодняшний день электролитическое цинкование является самым распространённым способом защиты крепежных изделий от коррозии. Это обусловлено высокой производительностью гальванических агрегатов, низкой себестоимостью процесса и достаточно высокой защитной способностью.

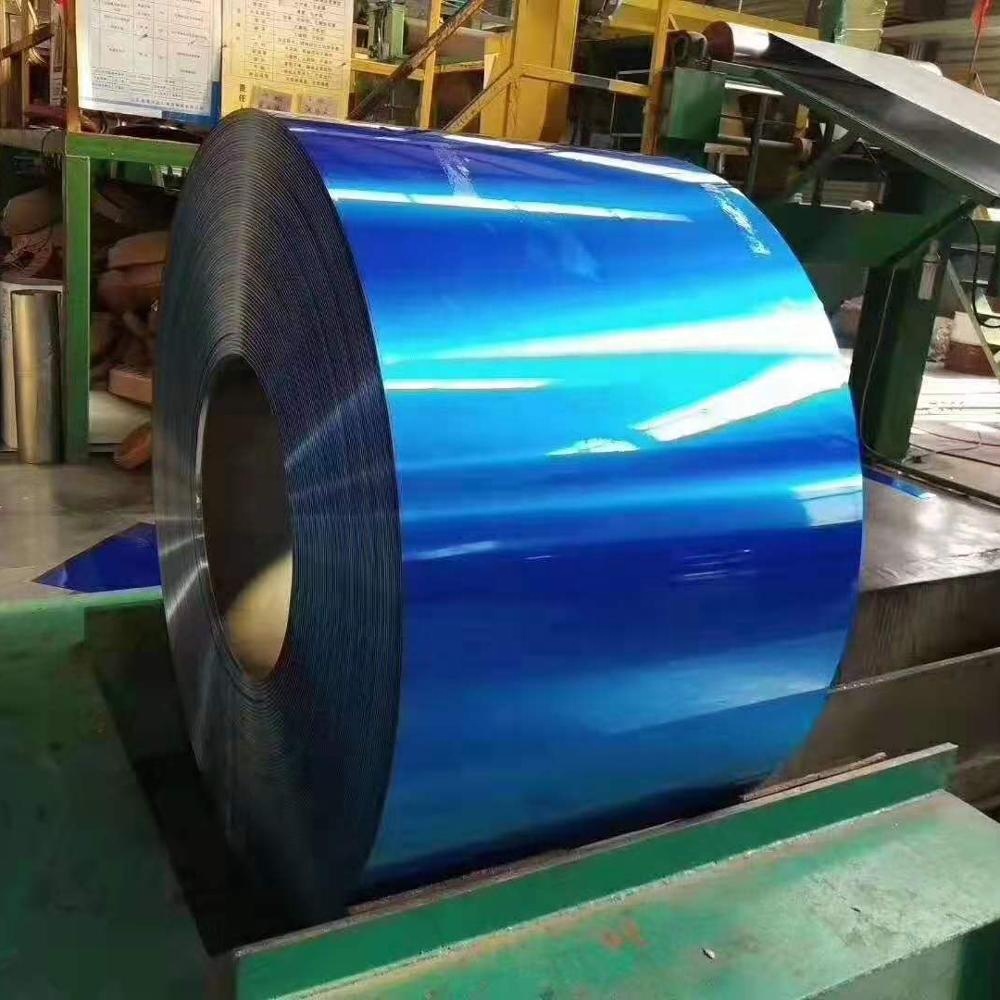

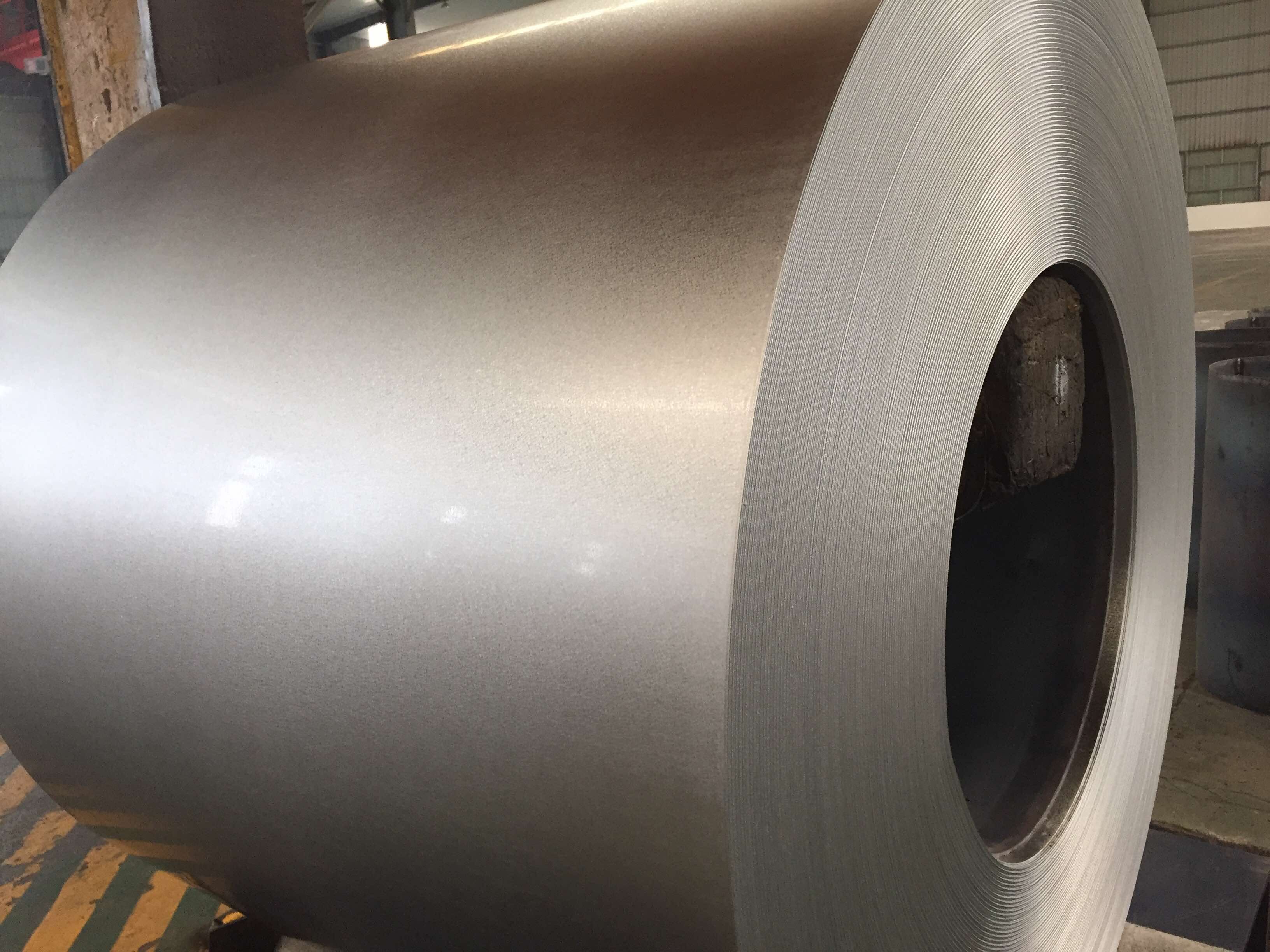

Другой массовой технологией нанесения цинка является горячее цинкование. В этом случае стальные изделия погружают в расплавленный цинк при температуре от 445 до 460°C. Образование покрытия при этом происходит гораздо быстрее, чем при электролитическом способе: скорость горячего цинкования может достигать 80 мкм/мин. Это чрезвычайно удобно при нанесении покрытий на крупногабаритные детали.

Если обработке подвергаются мелкие детали, избыток цинка удаляют с помощью центрифуги, а детали сложной формы вообще к обработке в расплаве не допускаются.

Структура горячего покрытия состоят из двух слоев. Внутренний представляет собой сплав железо-цинк переменного состава (интерметаллид), а наружный – собственно металлическое цинковое покрытие. Существуют технологические приемы, позволяющие изменять толщину и структуру этих слоев. А высокая скорость формирования покрытия проявляется в крупном зерне внешнего цинкового слоя.

Внутренний представляет собой сплав железо-цинк переменного состава (интерметаллид), а наружный – собственно металлическое цинковое покрытие. Существуют технологические приемы, позволяющие изменять толщину и структуру этих слоев. А высокая скорость формирования покрытия проявляется в крупном зерне внешнего цинкового слоя.

Узнать подробнее о технологии и свойствах горячего цинкования вы можете в технической статье. Кроме того, вы можете сравнить результаты испытаний горячеоцинкованного крепежа и метизов с гальваническим покрытием в статье ЦКИ «Горячеоцинкованный крепеж».

Термодиффузное цинкование (шерардизация) – насыщение верхнего слоя металлического изделия цинком (термодиффузный слой). Достаточно сложная и дорогая технология нанесения защиты. Производится в разогретых вращающихся центрифугах с цинковой пылью. Температура в контейнере достигает 290–450 °C. Шерардизация позволяет получить толщину покрытия в диапазоне от 6 до 110 мкм, причём покрытие образуется ровное и беспористое, с высокой адгезией к подложке. Защитная способность такого покрытия в 3–5 раз выше, чем у гальванического, и сравнима с горячецинковым. Этот способ используется для защиты металлопродукции специального назначения, например, для деталей железнодорожного транспорта. К минусам стоит отнести небольшую производительность, лимитируемую объёмами камер для цинкования, ограничение размера деталей размером контейнера и отсутствие декоративных свойств у диффузионного покрытия (серые тона, отсутствие блеска).

Температура в контейнере достигает 290–450 °C. Шерардизация позволяет получить толщину покрытия в диапазоне от 6 до 110 мкм, причём покрытие образуется ровное и беспористое, с высокой адгезией к подложке. Защитная способность такого покрытия в 3–5 раз выше, чем у гальванического, и сравнима с горячецинковым. Этот способ используется для защиты металлопродукции специального назначения, например, для деталей железнодорожного транспорта. К минусам стоит отнести небольшую производительность, лимитируемую объёмами камер для цинкования, ограничение размера деталей размером контейнера и отсутствие декоративных свойств у диффузионного покрытия (серые тона, отсутствие блеска).

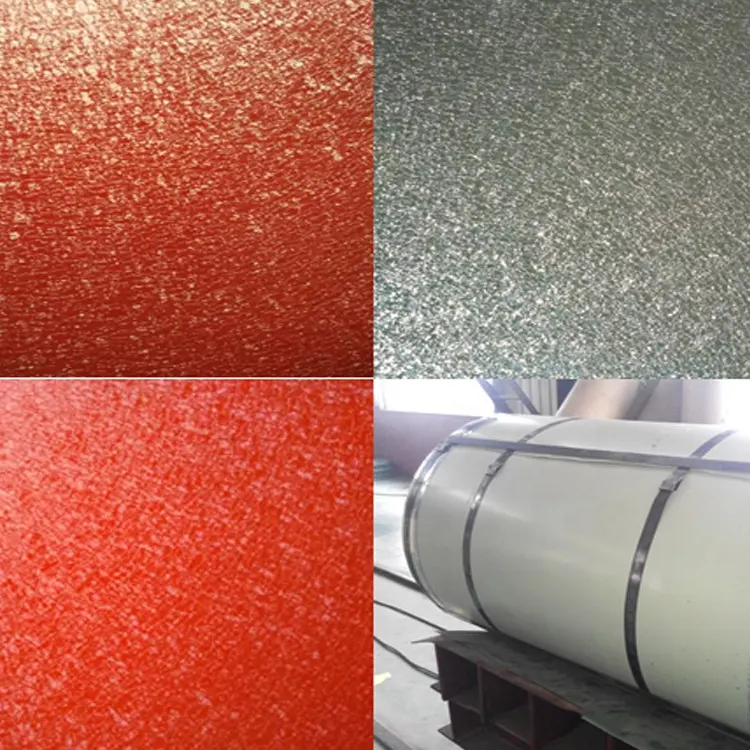

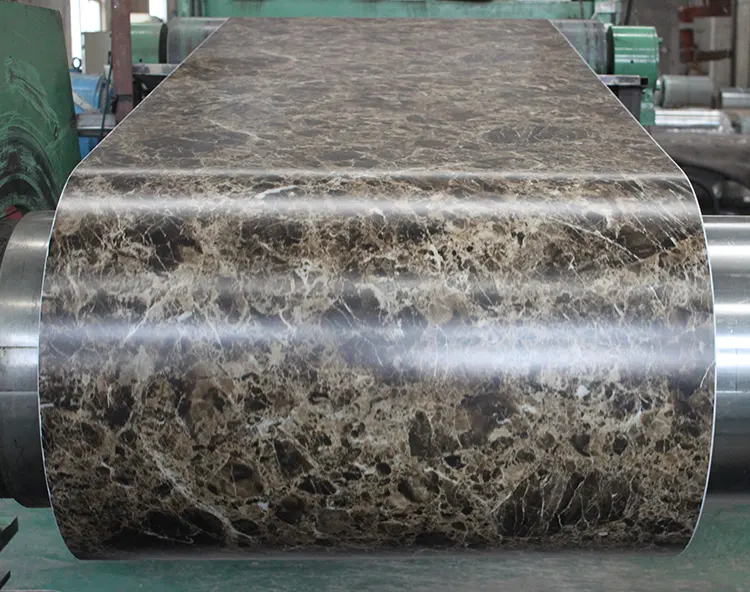

Цинк-ламельное покрытие содержит до 80% цинковых чешуек (ламелей), 10% алюминиевых и связующую основу (акриловые, уретановые, эпоксидные и кремнийорганические смолы). Микроскопические чешуйки расположены параллельно, поэтому перекрывают друг друга, не оставляя «пробелов» на металлической поверхности, куда мог бы попасть кислород. Кроме того, скорость окисления алюминия ниже, чем цинка, поэтому цинк-алюминиевое покрытие в 3 раза устойчивее к коррозии, чем стандартное горячеоцинкованное покрытие.

Кроме того, скорость окисления алюминия ниже, чем цинка, поэтому цинк-алюминиевое покрытие в 3 раза устойчивее к коррозии, чем стандартное горячеоцинкованное покрытие.

Цинк-ламельное покрытие можно наносить не только на чёрный металл, но и на оцинкованную сталь, никель, алюминий, медь, нержавеющую сталь и другие металлы. При необходимости на базовое покрытие наносятся дополнительные слои, которые повышают коррозионную и химическую устойчивость, придают нужный цвет и увеличивают износостойкость. Как правило крепежные изделия покрываются цинк-ламелью методом погружения в раствор, остатки которого удаляются в центрифуге.

Среди всех видов покрытия цинк-ламельное заметно превосходит аналогичные, выигрывая по физическим и эстетическим параметрам. Несмотря на то, что детали покрываются тонким слоем состава и полностью сохраняют свою форму, они на 100% защищены от коррозии, а металл – от проникновения водорода и охрупчивания. Такое покрытие выдерживает максимальный класс нагрузки – С5. Его просто наносить на детали сложной формы, а требования к толщине материала базы минимальны. Несмотря на очевидные преимущества цинк-ламельного покрытия, в России его пока используют предприятия, которые можно сосчитать по пальцам одной руки.

Его просто наносить на детали сложной формы, а требования к толщине материала базы минимальны. Несмотря на очевидные преимущества цинк-ламельного покрытия, в России его пока используют предприятия, которые можно сосчитать по пальцам одной руки.

Существуют также многочисленные варианты покрытий на цинковой основе.

На саморезах SPAX после нанесения гальванического цинкового покрытия производится заполнение его пор суспензией фторопласта. Это повышает коррозионную стойкость системы, а также, что не менее важно, ее антифрикционные свойства.

На практике цинковое покрытие наносится на крепежные детали в подавляющем большинстве случаев. Однако, когда это по каким-либо причинам невозможно (например, из-за наводороживания высокопрочных сталей) или когда к покрытию предъявляются какие-либо специальные требования, используются фосфатное и оксидное покрытия.

Фосфатное покрытие

Фосфатное покрытие – результат фосфатирования. Так называют процесс химической обработки стали (как, впрочем, и других металлов и сплавов), в растворах фосфорнокислых солей щелочных металлов или аммония. В результате фосфатирования на поверхности изделия возникает слой из труднорастворимых солей – фосфатов железа. Покрытие имеет цвет от темно-серого до черного и шероховатую поверхность. Обычная толщина защитного слоя составляет 2-5 мкм. Он устойчив против воздействия керосина, смазочных масел, кислорода воздуха, выдерживает кратковременный нагрев до 5000С и охлаждение до — 750С, но разрушается под действием кислот и щелочей. Часто используется как грунт – покрытие под окраску.

Так называют процесс химической обработки стали (как, впрочем, и других металлов и сплавов), в растворах фосфорнокислых солей щелочных металлов или аммония. В результате фосфатирования на поверхности изделия возникает слой из труднорастворимых солей – фосфатов железа. Покрытие имеет цвет от темно-серого до черного и шероховатую поверхность. Обычная толщина защитного слоя составляет 2-5 мкм. Он устойчив против воздействия керосина, смазочных масел, кислорода воздуха, выдерживает кратковременный нагрев до 5000С и охлаждение до — 750С, но разрушается под действием кислот и щелочей. Часто используется как грунт – покрытие под окраску.

В нашем ассортименте фосфатные покрытия можно встретить:

Оксидное покрытие

Оксидное покрытие – результат оксидирования. Так называется процесс получения на поверхности изделия искусственно образованной пленки, состоящей преимущественно из оксидов покрываемого материала. В случае оксидировании сталей и чугунов на их поверхности образуется темная пленка, состоящая условно из оксида железа Fe3O4 толщиной всего несколько мкм. Среди прочих других, наиболее распространен способ химического оксидирования. При его реализации покрываемое изделие погружают в кипящий раствор, чаще всего состоящий из щелочи и окислителей — нитратов и нитритов. Получающаяся пленка плотно сцеплена с металлом основы, имеет черный цвет. Для повышения коррозионной стойкости пленку промасливают, благодаря чему ее поры заполняются и становятся непроницаемыми для внешней агрессивной среды. Одним из широко распространенных вариантов оксидирования является воронение. Название происходит от цвета покрытия. Оно черное с синим отливом, как крыло у ворона.

В случае оксидировании сталей и чугунов на их поверхности образуется темная пленка, состоящая условно из оксида железа Fe3O4 толщиной всего несколько мкм. Среди прочих других, наиболее распространен способ химического оксидирования. При его реализации покрываемое изделие погружают в кипящий раствор, чаще всего состоящий из щелочи и окислителей — нитратов и нитритов. Получающаяся пленка плотно сцеплена с металлом основы, имеет черный цвет. Для повышения коррозионной стойкости пленку промасливают, благодаря чему ее поры заполняются и становятся непроницаемыми для внешней агрессивной среды. Одним из широко распространенных вариантов оксидирования является воронение. Название происходит от цвета покрытия. Оно черное с синим отливом, как крыло у ворона.

В нашем ассортименте оксидные покрытия можно встретить:

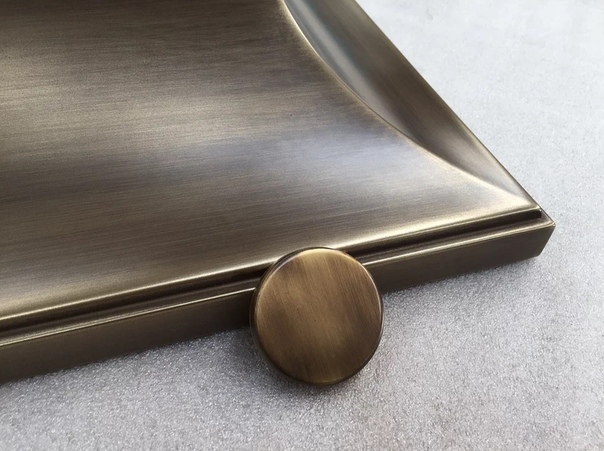

Латунирование и никелерование

Латунирование придает покрываемым изделиям декоративные свойства. Чаще всего используется при монтаже сантехники. Основными составляющими латуни являются медь и цинк в разных сочетаниях, но в принципе преобладает медь. Типичная латунь имеет золотистый цвет. Общепринятый состав электролитически осаждаемой латуни содержит около 60-70% меди и 30-40% цинка.

Чаще всего используется при монтаже сантехники. Основными составляющими латуни являются медь и цинк в разных сочетаниях, но в принципе преобладает медь. Типичная латунь имеет золотистый цвет. Общепринятый состав электролитически осаждаемой латуни содержит около 60-70% меди и 30-40% цинка.

Латунированные детали представлены в ассортименте ЦКИ мебельными винтами и шурупами, а также мебельными декоративными гайками.

Никелерование используется для придания крепежу большей стойкости в соляном тумане. Толщина наносимого покрытия обычно составляет от 1 до 50 мкм. Никелированию подвергаются детали, изготовленные из стали и сплавов на основе меди, алюминия, железа, а также гальваническое никелирование может наноситься на изделия из титана, молибдена, вольфрама. При никелировании стальных деталей на них обычно наносится подслой меди.

В ЦКИ никелем покрываются заклепки. С подробностями вы можете ознакомиться в разделе «Заклепки».

С подробностями вы можете ознакомиться в разделе «Заклепки».

Лакокрасочные покрытия

Порошковая покраска придает изделиям декоративный вид и стойкость к коррозии. Покраска саморезов, заклепок и другого крепежа увеличивает срок его эксплуатации. Также плюсом является отсутствие «заливания» сложных шлицов на саморезах и винтах, таких как внутренний шестигранник и Torx, а также высокая адгезия к подложке.

Нитрид-титанирование (TiN)

Нитрид титана применяется для покрытия режущего инструмента и битах для увеличения ресурса.

В ассортименте ЦКИ вы можете найти следующие изделия с титан-нитридовым покрытием:

Сверло DIN 338 HSS-G TiN;

Бита TiN Felo.

Понравился материал?

основные методы и их особенности

Одной из серьезных угроз для инструментов и конструкций, выполненных из металла, является коррозия. По этой причине большую актуальность приобретает проблема их защиты от столь неприятного процесса. При этом сегодня известно немало методов, которые позволяют достаточно эффективно решить эту проблему.Антикоррозионная защита — зачем она нужна

Коррозия представляет собой процесс, сопровождающийся разрушением поверхностных слоев конструкций из стали и чугуна, возникающий в результате электрохимического и химического воздействия. Негативным следствием этого становится серьезная порча металла, его разъедание, что не позволяет использовать его по назначению.

Экспертами было проведено достаточно доказательств тому, что ежегодно порядка 10% от общего объема добычи металла на планете уходит на устранение потерь, связанных с воздействием коррозии, из-за которой происходит расплавление металлов и полная потеря эксплуатационных свойств металлическими изделиями.

При первых признаках воздействия коррозии изделия из чугуна и стали становятся менее герметичными, прочными. В то же время ухудшаются такие качества, как теплопроводность, пластичность, отражательный потенциал и некоторые иные важные характеристики. В дальнейшем конструкции и вовсе нельзя применять по назначению.

Вдобавок к этому именно с коррозией связывают большинство производственных и бытовых аварий, а также и некоторые экологические катастрофы. Трубопроводы, используемые для транспортировки нефти и газа, имеющие значительные участки, покрытые ржавчиной, могут в любой момент лишиться своей герметичности, что может создать угрозу для здоровья людей и природы в результате прорыва подобных магистралей. Это дает понимание того, почему так важно предпринимать меры по защите конструкций из металла от коррозии, прибегая к помощи традиционных и новейших средств и методов.

К сожалению, пока не удалось создать такой технологии, которая бы смогла полностью защитить стальные сплавы и металлы от коррозии. При этом имеются возможности для задержания и уменьшения негативных последствий подобных процессов. Эта задача решается посредством использования большого количества антикоррозионных средств и технологий.

При этом имеются возможности для задержания и уменьшения негативных последствий подобных процессов. Эта задача решается посредством использования большого количества антикоррозионных средств и технологий.

Предлагаемые сегодня методы борьбы с коррозией могут быть представлены в виде следующих групп:

- Использование электрохимических методов защиты конструкций;

- Создание защитных покрытий;

- Разработка и производство новейших конструкционных материалов, демонстрирующих высокую стойкость к коррозионным процессам;

- Добавление в коррозионную среду особых соединений, благодаря которым можно замедлить распространение ржавчины;

- Грамотный подход к выбору подходящих деталей и конструкций из металлов для сферы строительства.

Защита изделий из металла от коррозии

Обеспечить способность защитного покрытия выполнять поставленные перед ним задачи можно за счет целого ряда специальных свойств:

- Устойчивость к износу и высокий уровень твердости;

- Повышенные характеристики прочности сцепления с поверхностью обрабатываемого изделия;

- Наличие коэффициента теплового расширения, предусматривающего незначительное отклонение от расширения защищаемой конструкции;

- Высокий уровень защиты от негативного воздействия со стороны вредных факторов внешней среды.

Создавать подобные покрытия следует тем расчетом, чтобы они располагались на всей площади конструкции в виде максимально равномерного и сплошного слоя.

Доступные сегодня защитные покрытия для металла могут быть классифицированы на следующие типы:

- металлические и неметаллические;

- органические и неорганические.

Подобные покрытия получили широкое распространение во многих странах. Поэтому им будет уделено особое внимание.

Борьба с коррозией при помощи органических покрытий

Чаще всего для защиты металлов от коррозии прибегают к такому эффективному методу, как использование лакокрасочных составов. Этот метод на протяжении многих лет демонстрирует высокую эффективность и несложность в плане реализации.Использование подобных соединений в борьбе против ржавчины предусматривает достаточно преимуществ, среди которых простота и доступная цена не являются единственными:

- Используемые покрытия могут придавать обрабатываемому изделию различный цвет, в результате это позволяет не только надежно защитить изделие от ржавчины, но и обеспечить конструкциям более эстетичный внешний вид;

- Отсутствие сложностей с реставрацией защитного слоя в случае его повреждения.

Увы, однако у лакокрасочных составов имеются и определенные недостатки, к числу которых нужно отнести следующие:

- низкий коэффициент термической стойкости;

- низкая устойчивость в водной среде;

- низкая стойкость к воздействию механического характера.

Это вынуждает, чему не противоречат требования действующих СНиП, прибегать к их помощи в ситуации, когда изделия подвергаются воздействию со стороны коррозии с максимальной скоростью 0,05 мм в год, при этом расчетный срок службы не должен превышать 10 лет.

Ассортимент предлагаемых сегодня на рынке лакокрасочных составов может быть представлен в виде следующих элементов:

- Краски. Под ними подразумеваются суспензии пигментов, характеризующихся минеральной структурой;

- Лаки. Представлены в виде растворов и масел, присутствующих в растворителях органического происхождения. При их использовании эффект достигается лишь по завершении полимеризации смолы или масла или же в момент испарения, вызванного воздействием дополнительных катализаторов или же нагревом;

- Пленкообразователи.

Речь идет о природных и искусственных соединениях. Среди них наибольшую известность получила олифа, которую используют в целях защиты конструкций из стали и чугуна;

Речь идет о природных и искусственных соединениях. Среди них наибольшую известность получила олифа, которую используют в целях защиты конструкций из стали и чугуна; - Эмали. Имеют вид лаковых растворов, содержащих группу подобранных пигментов в измельченном виде;

- смягчители и разнообразные пластификаторы. Сюда следует отнести адипиновую кислоту, представленную в виде эфира, дибутилфтолат, касторовое масло, трикрезилфосфат, каучук, а также иные элементы, благодаря которым можно повысить эластичность защитного слоя;

- этилацетат, толуол, бензин, спирт, ксилол, ацетон и другие. К помощи перечисленных компонентов прибегают для улучшения адгезии используемых лакокрасочных составов;

- Инертные наполнители. Представлены в виде мельчайших частиц асбеста, талька, мела и каолина. Благодаря их применению пленки приобретают повышенную устойчивость к коррозии, при этом удается добиться уменьшения расхода иных компонентов лакокрасочных покрытий;

- Пигменты и краски;

- Катализаторы, которые в среде специалистов именуются как сиккативы.

Их польза заключается в сокращении времени, необходимого для высыхания защитных составов. Наибольшее распространение получили кобальтовые и магниевые соли жирных органических кислот.

Их польза заключается в сокращении времени, необходимого для высыхания защитных составов. Наибольшее распространение получили кобальтовые и магниевые соли жирных органических кислот.

При выборе того или иного лакокрасочного состава следует обращать внимание на условия эксплуатации обрабатываемых конструкций из металла. Применять материалы на основе эпоксидных элементов желательно для тех изделий, которые будут эксплуатироваться в атмосферах, содержащих испарения хлороформа, двухвалентного хлора, а также для обработки изделий, которые планируется использовать в разных типах кислот.

Высокую стойкость к кислотам демонстрируют и лакокрасочные материалы, содержащие полихлорвинил. Вдобавок к этому к ним прибегают в целях обеспечения защиты металла, который будет контактировать с маслами и щелочами. Если же возникает задача в обеспечении защиты конструкций, которые будут взаимодействовать с газами, то обычно выбор останавливают на материалах, содержащих полимеры.

Решая вопрос с предпочтительным вариантом защитного слоя, следует обращать внимания на требования отечественных СНиП, предусмотренных для конкретной отрасли промышленности. Подобные саннормы содержат перечень таких материалов и способов защиты от коррозии, к которым допускается прибегать, а также те, которые не следует применять. Скажем, если обратиться к СНиПу 3.04.03-85, то там представлены рекомендации по защите строительных сооружений различного назначения:

- систем трубопроводов, используемых для транспортировки газа и нефти;

- обсадных стальных труб;

- тепломагистралей;

- конструкций, выполненных из стали и железобетона.

Обработка неметаллическими неорганическими покрытиями

Метод электрохимической или химической обработки позволяет создавать на изделиях из металла особые пленки, не допускающие негативное воздействие со стороны коррозии. Обычно для этой цели применяются фосфатные и оксидные пленки, при создании которых учитываются требования СНиП, поскольку подобные соединения отличаются по механизму защиты для различных конструкций.

Фосфатные пленки

Останавливать выбор на фосфатных пленках рекомендуется, если необходимо обеспечить защиту от коррозии изделий из цветных и черных металлов. Если обратиться к технологии подобного процесса, то он сводится к помещению изделий в раствор цинка, железа или марганца в виде смеси с кислыми фосфорными солями, которые предварительно нагреты до отметки 97 градусов. Создаваемая пленка представляется отличной основой, чтобы в дальнейшем можно было покрыть ее лакокрасочным составом.

Важным моментом является то, что долговечность фосфатного слоя находится на довольно низком уровне. Также он обладает и другими недостатками — низкой эластичностью и прочностью. К фосфатированию прибегают в целях обеспечения защиты деталей, эксплуатация которых проходит в условиях высоких температур или соленой водной среды.

Оксидные пленки

Свою сферу применения имеют и оксидные защитные пленки. Они создаются при воздействии на металлы растворами щелочей посредством использования тока. Довольно часто для оксидирования применяют такой раствор, как едкий натр. Среди специалистов процесс создания оксидного слоя часто именуется воронением. Это обусловлено созданием на поверхности мало и высокоуглеродистых сталей пленки, имеющей привлекательный черный цвет.

Довольно часто для оксидирования применяют такой раствор, как едкий натр. Среди специалистов процесс создания оксидного слоя часто именуется воронением. Это обусловлено созданием на поверхности мало и высокоуглеродистых сталей пленки, имеющей привлекательный черный цвет.

Способ оксидирования является востребованным в тех случаях, когда возникает задача по сохранению изначальных геометрических размеров. Чаще всего защитное покрытие подобного типа создается на точных приборах и стрелковом вооружении. Обычно пленка имеет толщину не более 1,5 микрона.

Дополнительные способы

Существуют и другие способы защиты от коррозии, которые основываются на использовании неорганических покрытий:

- Пассивирование. Суть его сводится к помещению обрабатываемого изделия из металла в растворы нитратов или хроматов.

- Анодирование. Для этого метода применяют специальные ванны, для приготовления которых используют щавелевую кислоту (5-10%), хромовый ангидрид (3%) и серную кислоту (190 грамм на литр раствора).

- Эмалирование. В основе этого метода лежит использование сочетания компонентов, представленных сплавленным полевым шпатом, цинком, мелом, песком, титаном и иными веществами.

Заключение

У каждого инструмента и конструкции, которая выполнена из стали, имеется ограниченный срок службы. При этом не всегда изделие может демонстрировать его в том виде, который заложен изначально производителем. Этому могут помешать различные негативные факторы, в том числе и коррозия. В целях защиты от неё приходится прибегать к различным методам и средствам.

Учитывая всю важность процедуры по защите от коррозии, необходимо правильно подобрать метод, а для этого важно учитывать не только условия эксплуатации изделий, но и их изначальные свойства. Подобный подход позволит обеспечить надежную защиту от ржавчины, в результате изделие сможет гораздо дольше использоваться по своему прямому назначению.

youtube.com/embed/1E7dTMRcB34″/> Оцените статью: Поделитесь с друзьями!Как правильно красить металлы? | Дом и семья

Виды красок

Издавна металлоконструкции красили масляными красками. Однако в последнее время намного чаще для защиты металлоконструкций применяют современные грунтовки и эмали на алкидной или эпоксидной основе либо специальные акриловые краски, в том числе и разбавляемые водой.

Конечно, это не обычные водно-дисперсионные краски, а специальные составы, содержащие антикоррозионные добавки, а то и преобразователи ржавчины, и образующие плотное покрытие.

Да, такая краска дороже обычных масляных и алкидных красок, но зато и долговечнее, за счет высокой и неизменной от срока службы эластичности.

Виды металлов

Для оптимального выбора краски важно также знать, какой именно металл предстоит красить.

Чаще всего металлоконструкции изготавливают из черного железа. Этот материал ржавеет очень быстро, поэтому красить его надо обязательно. Традиционно для этой цели используют масляные и алкидные краски.

С точки зрения защиты поверхности черного железа и стали, лучшими считают алкидные грунтовки, содержащие соединения цинка — хромата или фосфата.

Оцинкованная поверхность лучше противостоит коррозии. Поэтому в качестве кровельного материала до сих пор, несмотря на наличие более совершенных материалов, используют оцинкованное железо. Цинковое покрытие само по себе может прослужить лет 10−15, однако для увеличения срока эксплуатации кровли и улучшения внешнего вида целесообразно покрасить и его.

Поэтому в качестве кровельного материала до сих пор, несмотря на наличие более совершенных материалов, используют оцинкованное железо. Цинковое покрытие само по себе может прослужить лет 10−15, однако для увеличения срока эксплуатации кровли и улучшения внешнего вида целесообразно покрасить и его.

Хотите, чтобы покрытие на оцинкованном железе продержалось не один сезон, а долгие годы? Не применяйте масляных и алкидных красок, а используйте специализированную алкидную эмаль.

Цветные металлы обычно не красят, а покрывают эпоксидным или полиуретановым лаком.

Как правило, об оптимальном предназначении краски производители указывают в инструкции по применению.

Очистка поверхности

Как бы ни были хороши краски, все ваши усилия по облагораживанию металлической поверхности могут пойти насмарку, если вы плохо подготовите основание к окраске. Недаром утверждают, что 70, а то и 90% успеха при окраске металлических конструкций зависит от правильной подготовки основания.

А она заключается в очистке поверхности от ржавчины, старой краски, жиров и прочей грязи.

Прежде всего, очистите поверхность от мусора. Затем при помощи скребка, проволочной щетки или наждачного полотна удалите с поверхности старую отслоившуюся краску и ржавчину.

Жир, масло, въевшуюся грязь и пыль, нагар и копоть, водорастворимые соли смойте с помощью мыльного раствора или других неагрессивных чистящих средств. Сполосните поверхность чистой водой и обязательно дайте высохнуть.

Сполосните поверхность чистой водой и обязательно дайте высохнуть.

Есть и другой радикальный способ удаления старой краски и ржавчины — обработка металла пламенем кислородно-ацетиленовой горелки. Этот способ применим для массивных металлоизделий. Краска сгорает, а ржавчина и окалина отслаиваются из-за разницы коэффициентов термического расширения металла и продуктов его коррозии.

Если от ржавчины трудно избавиться, после грубой очистки воспользуйтесь преобразователями ржавчины. Как правило, это растворы на основе фосфорной кислоты. Металлоизделие, смазанное преобразователем, следует выдержать не менее 3 часов, затем промыть водой и высушить.

Для крайних случаев, когда ржавчину практически невозможно удалить, следует применять краски, которые можно наносить непосредственно на проржавевший металл. В них уже введены антикоррозионные добавки.

В них уже введены антикоррозионные добавки.

Грунтовка

Следующий этап в подготовке качественной поверхности металла — грунтование.

Грунтовка выполняет две основные функции — обеспечивает финишному покрытию лучшую адгезию к основанию и защищает металл от коррозии, работая как преобразователь ржавчины и барьер для агрессивной среды.

Для разных металлов следует применять разные грунтовки. Для черных металлов важна антикоррозионная защита, в то время как цветные металлы нуждаются в грунтовках с хорошей адгезией. О назначении грунтовки можно узнать из прилагаемой инструкции.

Грунтовки наносят кистью, валиком, распылением, наливом или окунанием.

Процесс окрашивания

Теперь можно приступить и непосредственно к окраске. Для начала проверьте, хорошо ли краска совмещается с окрашиваемой поверхностью. Сделайте пробные выкрасы на небольшой площади, и если после высыхания краски видимых дефектов нет, можно продолжать.

Кистью окрашивают изделия сложной конфигурации или небольшие плоские поверхности. Краску наносят в 2−3 слоя. Чем сложнее поверхность, тем более тонкие слои краски следует наносить, увеличивая количество слоев до 5−6.

Аэрозольный баллончик используют для окраски небольших поверхностей и при подкрашивании. Краску наносят тонкими слоями с расстояния 15−20 см. Наносят не менее 4 слоев с выдержкой между слоями 15−20 минут.

Наносят не менее 4 слоев с выдержкой между слоями 15−20 минут.

Валик применяют при окраске больших плоских поверхностей. Перед применением, целесообразно слегка разбавить краску растворителем, оптимально в соотношении 9:1. Сначала кистью закрашивают углы и кромки, а затем валиком наносят 2−3 слоя краски на остальную поверхность.

В любом случае каждый последующий слой следует наносить через 25−30 минут, но не позднее, чем через 3 часа, иначе начнется отверждение краски, после чего новое покрытие можно будет наносить только через 6 недель. Общая толщина покрытия должна быть не менее 0,1 мм.

Не жалейте усилий по покраске, и ваши металлоизделия будут надежно, на долгие годы защищены и приобретут красивый завершенный вид.

Как защитить металл от коррозии

Как защитить металл от коррозии? Вопрос очень актуальный. Применение в строительстве металлических изделий, как и прежде, остается очень востребованным. К примеру, перила, декоративные решетки и ограждения чаще всего изготавливают из металлов. А металл подвержен коррозии. Здесь и возникает вопрос – как защитить металл от коррозии и продлить срок его службы?

Хорошо известно, что основной причиной коррозии является вода, которая неминуемо попадает на металлические поверхности даже в помещениях. А потому наиболее эффективным и, пожалуй, единственным способом защиты металлов, подверженных коррозии, является нанесение изолирующих составов и химических покрытий.

Как появляется коррозия и на что влияет.

Коррозия – это самопроизвольное разрушение металлов под воздействием влияния окружающей среды. Процесс разрушения протекает в разных средах. К примеру, это может быть грунт или вода. А также большое влияние оказывает окружающая атмосфера. В результате коррозии изменяются свойства металла и ухудшаются его функциональные характеристики. Металл при коррозии может частично или полностью разрушаться. Защитить металл от коррозии просто необходимо в неблагоприятных условиях окружающей среды.

Защитить металл от коррозии можно традиционным способом. К таким способам предохранения металлических изделий от коррозии относится механическая зачистка старой ржавчины и нанесение преобразователей ржавчины. Именно преобразователи ржавчины позволяют удалить ржавчину и защитить металл. После чего поверхность металла покрывается грунтом и лакокрасочным защитным слоем.

Как защитить металл от коррозии? Пошаговая инструкция.

В первую очередь, правильный выбор металла.

Выбирайте тот металл, у которого стойкая защита от коррозии изначально. К примеру, выбирайте алюминий или нержавеющая сталь.

Защита от коррозии зависит от выбора защитного покрытия.

Если нужно выбрать покрытие-ингибитор, чтобы защитить от коррозии, дадим вам на выбор два типа покрытия. К первому относят защитные покрытия кадмием, цинком и алюминием. А вот ко второму типу покрытия защиты от коррозии относят покрытия медью, серебром и свинцом. А также никелем и хромом.

Также защитить от коррозии может нанесение слоя краски. Так как краска действует как барьер. Он и препятствует образованию коррозии.

Контроль за условиями окружающей среды. Также может предотвратить и защитить от коррозии.

Коррозия является результатом химической реакции между металлом и некоторыми веществами, которые присутствуют в окружающей среде.

Чтобы защитить металл от коррозии, нужно снизить воздействие на металл влаги и дождя.

Защита от коррозии c WD-40.

Ингибиторы коррозии – вещества, которые сильно замедляют разрушение металла. Ингибиторы используются для покрытия поверхности металла. Так как они создают защитную пленку на поверхности. Таким образом гарантирована защита от коррозии металла.

Чтобы защитить металл от коррозии рекомендуем использовать специальные средства. Например, Средство универсальное WD-40 является отличным ингибитором коррозии.

WD-40 вытесняет влагу и образует защитный барьер против сырости.

WD-40 защищает от коррозии, создавая защитную пленку на поверхности. Защищает от воздействия негативных влияний окружающей среды.

Если металлические конструкции долгое время хранятся вне помещения, рекомендуется обрабатывать их WD-40 несколько раз.

Меднение металлов, цена в Москве

Медь – один из первых материалов, которые смог «приручить» человек. Открытый около четырех тысяч лет назад, этот материал сегодня сохраняет популярность и востребованность во многих сферах жизни: в металлургическом деле, в автомобилестроении, в создании бытовых приборов. Его используют для покрытия металлов медью – или меднения металлов.

Его используют для покрытия металлов медью – или меднения металлов.

Этот процесс представляет собой гальваническое нанесение тонкого слоя меди (как правило, толщиной от одного до трехсот микрометров). Зачем это нужно? Для подготовки металлической поверхности к покрытию другими металлами: хромом, серебром, никелем.

Чаще всего покрывают сталь, на которую нужный слой просто не ляжет ровно без предварительной подготовки поверхности, а все ее дефекты будут очень заметны. Химическое меднение стали, использование медного купороса – все это помогает подготовить «почву» для дальнейшей работы.

Универсальность меднения

Такая процедура действительно очень востребована – тому есть несколько причин. Во-первых, меднение железа, других металлов применяют в декоративных целях. Мастерские предлагают эту услугу с целью изготовления необыкновенных предметов, которые выглядят так, будто им несколько сотен лет. Олово, латунь, чугун, сталь – все эти материалы можно покрыть медью, получив красивое изделие «под старину».

Во-вторых, эта технология позволит создать металлический дубликат чего-либо. Меднение – процесс, необходимый для создания копии любого размера или формы. На специально созданную основу (как правило, она изготовлена из воска или пластика) наносится лак, проводящий электричество, а после — медное покрытие. Эта процедура используется для:

- сувениров;

- украшений;

- барельефов.

К тому же покрытие алюминия или стали – процесс достаточно бюджетный, поэтому его активно применяют в производственных масштабах. Провода, шины и электроды, используемые в электротехнике, замедняются.

Медь и гальваника

Гальваническое покрытие металлов (железа, алюминия или других) медью – один из самых значимых процессов в гальваники. Это делают для подготовки поверхности к повторному нанесению других материалов. Если сначала замеднить металл основы, а потом осуществить серебрение, хромирование, никелирование, оно будет дольше держаться и отличаться ярким блеском.

Поэтому и при поломке автомобильных запчастей поможет меднение нержавеющей стали. Медь толстым слоем наносят на поврежденные участки деталей для восстановления целостности покрытия.

Электрохимическое меднение стальной проволоки и любых сплавов характеризуется:

- высоким сцеплением с иными поверхностями;

- отличной электропроводностью;

- пластичностью;

- ярким цветом.

Однако важно учитывать, что покрытие медью латуни или другого металла может оказаться недолговечным из-за окисления и покрытия налетом.

Какие типы медных электролитов существуют?

Специалисты различают кислые и щелочные медные электролиты. Кислые электролиты не могут обеспечить покрытие на стали и цинке, которое будет прочным и стойким, потому что при контакте с медью эти металлы растворяются, из-за чего повреждается контакт с покрытием.

Из этой ситуации нашли выход – мастера сначала наносят довольно тонкий слой меди в щелочном электролите, а после – в кислом. Кислым электролитом и «добирают» указанную в техническом задании толщину. Если цинковый предмет сложной формы, процесс меднения проводится сразу в щелочных электролитах.

Кислым электролитом и «добирают» указанную в техническом задании толщину. Если цинковый предмет сложной формы, процесс меднения проводится сразу в щелочных электролитах.

5 / 5 ( 7 голосов )

Смотрите также:

10000

С ценами на услуги по гальваническому меднению можно ознакомиться в конце этой статьи. Процесс гальванического меднения в большинстве случаев является…

10000

Содержание статьи: Гальваника медью в домашних условиях: общие сведения Необходимые инструменты Подготовка материала Как правильно подготовить электролит Подготовка материала для…

10000

Медные покрытия редко используются как самостоятельные – в основном они нужны для промежуточных слоев перед никелированием, хромированием, серебрением. При этом…

Меднение в домашних условиях — гальваника медью: сталь, вольфрам

Содержание статьи:

- Гальваника медью в домашних условиях: общие сведения

- Необходимые инструменты

- Подготовка материала

- Как правильно подготовить электролит

- Подготовка материала для меднения

- Техника безопасности

- Гальваника в домашних условиях: меднение

- Метод погружения

- Покрытие без погружения

- Особенности гальванопластики

Меднение в домашних условиях – это технологический процесс, позволяющий наносить на металл, а также другие материалы (вольфрам, сталь) слой меди толщиной от 1 до 300 мкм. Покрытие медным слоем обеспечивает хорошую адгезию металла и при увеличении толщины покрытий придает блеск изделиям, устраняет небольшие дефекты, позволяет создавать копии вещи. Удивительно, но все это можно делать и самим. Сегодня мы расскажем, как осуществить меднение металла в домашних условиях.

Покрытие медным слоем обеспечивает хорошую адгезию металла и при увеличении толщины покрытий придает блеск изделиям, устраняет небольшие дефекты, позволяет создавать копии вещи. Удивительно, но все это можно делать и самим. Сегодня мы расскажем, как осуществить меднение металла в домашних условиях.

Гальваника медью в домашних условиях: общие сведения

С технической точки зрения обработка – это электрохимический процесс. В процессе всегда есть два «участника» анод+электролит (источник металла) и деталь.

Технология гальваники медью в домашних условиях достаточно проста. Заключается она в том, что за счет электролита и проводимого через него тока выделяются атомы металла. Они оседают на поверхности, образуя медное покрытие.

Среди основных этапов гальванического меднения в домашних условиях:

- Подготовка поверхности (механическая и химическая).

- Нанесение подслойного покрытия (если необходимо)

- Меднение в соответствующем исходному металлу электролите.

Для декоративного гальванического меднения подойдут электролиты матового и блестящего меднения. После нанесения слоя, можно обработать поверхность в электролитах серебра, золота никеля и т.д.

Необходимые инструменты для меднения в домашних условиях

«Ингредиенты», без которых меднение не состоится, но которые реально подготовить в домашних условиях. Наши гальваники утверждают, что прежде всего, нужны:

- Источник постоянного тока.Выбирается в зависимости от размера изделия.

- Аноды. Анодные пластины выполняют несколько функций. В первую очередь, они подводят в электролит ток, во-вторых, они возмещают убыль металла, уходящего на покрытие изделия.

- Рабочий электролит. Кислотный, щелочной или пирофосфорный раствор. Состав электролита выбирается в зависимости от исходного металла. Необходимо помнить, что любой электролит не универсален и подойдет не для всех работ.

Подготовка материала

Как правильно подготовить простой электролит меднения

Стоит отметить, что гальваника в домашних условиях медью сложна, потому что химические реактивы найти непросто. Компании, реализующие подобные продукты, не продают их без специальных документов. Но вы можете сделать все сами.

Компании, реализующие подобные продукты, не продают их без специальных документов. Но вы можете сделать все сами.

Электролит в домашних условиях возможно приготовить только при условии точного соблюдения рецептуры. В состав простейшего электролита входит:

- Дистиллированная вода (или бидистиллят).

- Медный купорос.

- Соляная или другая кислота.

Готовый раствор имеет яркий синий цвет, запаха нет. Допускается наличие некоторого осадка. Важно соблюдать все меры безопасности с химическими реактивами, особенно в домашних условиях: защита рук и глаз в первую очередь. Одежду, на которую случайно мог пролиться раствор, – лучше перевести в разряд дачной.

Хранить такую жидкость лучше в стеклянных бутылках или пластиковых канистрах, а также обязательно указать дату розлива и название раствора. Правильное хранение компонентов избавит вас от возможных проблем. Приготовление электролита должно проходить в чистой пластмассовой или стеклянной посуде.

Подготовка материала для меднения в домашних условиях

Химическое меднение — это альтернатива электрохимическому способу, но не всегда может его заменить. В этом процессе важно тщательно подготовить деталь, бесследно устранив царапины, загрязнения, сколы и т.д. Для того, чтобы обезжирить вещь, можно пускать в ход и чистые растворители, и обезжиривающие растворы.

В этом процессе важно тщательно подготовить деталь, бесследно устранив царапины, загрязнения, сколы и т.д. Для того, чтобы обезжирить вещь, можно пускать в ход и чистые растворители, и обезжиривающие растворы.

При этом универсального метода нет – разные виды металла подвергаются очистке по-разному:

- Сталь. Обезжиривать сталь можно раствором, содержащим едкий натрий и едкий калий при 70-90 градусов по Цельсию. Это займет около 20-30 минут. Будьте аккуратны, пользуйтесь вытяжкой.

- Медь и сплавы. Обезжиривание осуществляется едким натрием, нагретым предварительно до 40°, около 10 минут.

- Чугун. Для процесса обезжиривания нужен раствор, содержащий едкий натрий, жидкое стекло, карбонат натрия и фосфат натрия при нагревании до 90°.

- Вольфрам. Меднение вольфрама в домашних условиях начинается с чистки предмета от грязи и прочих дефектов наждачной бумагой.

Техника безопасности при меднении в домашних условиях

Несмотря на возможность гальваники в домашних условиях (меднения), процесс остается опасным. В любом гальваническом процессе задействованы токсичные вещества, способные сильно нагреваться. Поэтому нужно неукоснительно соблюдать меры предосторожности.

В любом гальваническом процессе задействованы токсичные вещества, способные сильно нагреваться. Поэтому нужно неукоснительно соблюдать меры предосторожности.

Первое правило гальваники медью в домашних условиях – работайте только в нежилом, хорошо проветриваемом помещении. Подойдут такие места, как мастерская или гараж. Второе правило – применяемое оборудование нужно заземлить. Третье – это соблюдение личной безопасности.

Для обеспечения собственной защиты при меднении в домашних условиях нужно:

- Постоянно быть в респираторе, чтобы обезопасить дыхательные пути. лучше всего использовать вытяжку.

- Защитить руки прочными прорезиненными перчатками.

- Надеть специальную форму или клеенчатый фартук, противоожоговую обувь.

- Не забыть очки для безопасности зрительных органов.

- Не приносить в помещение еду и питье.

Перед меднением лучше заранее озаботиться прочтением специализированной литературы по данной теме. Желательно посоветоваться со специалистами данного профиля.

Гальваника в домашних условиях: меднение

Почему в гальванике столь востребована именно медь? Она имеет высокую адгезию (иными словами – сцепление) к самым разным материалам. Это значит, что она превосходно держится на изделиях из стали, вольфрама, не отлетая и не скалываясь.

Медь – красивый яркий металл, внешне напоминает самородки розово-красного оттенка. Материал проводит не только тепло, но и электрический ток – отсюда и высокий спрос в сфере электротехники и приборостроении. Однако чистую медь найти сложно. Чаще она поставляется с различными примесями.

Медные покрытия:

- Отличаются малым сопротивлением, что используется в электротехнике

- Скрывает мелкие недочеты поверхности.

- Быстро окисляется, что используют для получения эффекта «антик».

Технологий меднения существует две. Одна происходит путем погружения изделия в раствор электролиты (с подачей тока или без). Второй же способ – это метод селективного нанесения покрытия без погружения в раствор. Рассмотрим оба.

Рассмотрим оба.

Метод погружения

В домашних условиях поверхность, подвергаемую гальванике, следует скрупулезно образом обработать. Например, наждачной бумагой и щеточкой. После обязательно обезжирьте деталь и промойте.

Дальше:

- Анодную пластину (можно две) помещают в емкость, которую будем называть ванной. На аноды замыкают положительную клемму.

- Между анодами на любом удобном проводнике подвешивается деталь, к ней подводят отрицательный полюс от блока питания.

- Готовый раствор вливается в ванночку – при этом уровень покрытия должен быть выше, чем расположена деталь.

- После подключения электродов к источнику тока выставляют рабочий ток. Это примерно 1 А/кв.дм. покрытия.

Продолжительность работы зависит от необходимой толщины слоя, обычно от 5 минут.

Покрытие без погружения

Данный способ меднения имеет ограничения – чаще всего он подходит для реставрации поверхности. Таким способом можно нанести только небольшую толщину металла. Нет смысла покрывать таким методом изделия, которые можно меднить в ванне.

Нет смысла покрывать таким методом изделия, которые можно меднить в ванне.

Порядок действий при гальваническом меднении в домашних условиях:

- Готовят «тампон» для нанесения покрытия. Берут медный проводник и наматывают кусок искусственной ткани (полиэстер подойдет).

- Противоположный конец проводника подсоединяют к положительной клемме источника напряжения.

- Электролитным раствором наполняют емкость – так удобнее окунать карандаш.

- Деталь аккуратно очищают и обезжиривают, а потом помещают в пустую ванночку. Там изделие подсоединяется к отрицательной клемме.

- Тампон смачивают в растворе. Затем им проводят по поверхности изделия, закрашивая ее постепенно.

Процесс длится до полного покрытия медным слоем изделия.

Особенности гальванопластики в домашних условиях

Гальванопластика — это процесс нанесения меди на проводящую или непроводящую поверхность изделия с последующим снятием покрытия с негативной матрицы. Таким образом можно получить множество очень точных копий с одного изделия. При этом, есть условие: наращивание меди толщиной не менее 200 мкм, чтобы изделие получилось прочным.

При этом, есть условие: наращивание меди толщиной не менее 200 мкм, чтобы изделие получилось прочным.

Важно учесть, что, если поверхность изделия не имеет свойств проводника, то потребуется больше усилий – а именно, особое предварительное покрытие графитом, серебром или медью. Основным металлом для осуществления гальванопластики считается медь, но можно выращивать матрицы из серебра чистотой 9999.

Обучение гальванике

Можно сделать вывод, что меднение сегодня — это один из наиболее актуальных гальванотехнических процессов, обучиться которому может каждый. Компания «6 микрон» проводит обучение по направлению «Гальваника» для всех желающих! Вы сможете выбрать удобную для Вас программу обучения, которая лучше всего подойдет для гальваники в домашних условиях и не только. Все интересующие вопросы можно задать по телефону или по электронной почте, наши технологи проконсультируют по курсам для обучения.

Видео руководство по меднению деталей в домашних условиях:youtube.com/embed/YktqT_HiC3E?ecver=1″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Подробности Вы можете узнать по ссылке://6mkm.ru/uslugi/obuchenie-komplekti-dlya-prodazhi/

Задать свой вопрос

4.1 / 5 ( 171 голос )

Смотрите также:

10000

С ценами на услуги по гальваническому меднению можно ознакомиться в конце этой статьи. Процесс гальванического меднения в большинстве случаев является…

10000

Медь – один из первых материалов, которые смог «приручить» человек. Открытый около четырех тысяч лет назад, этот материал сегодня сохраняет…

10000

Медные покрытия редко используются как самостоятельные – в основном они нужны для промежуточных слоев перед никелированием, хромированием, серебрением. При этом…

Как повторно закрыть металлические колонны деревом

Уровень квалификацииОриентировочная стоимость 200 долларов США

Время Скачать PDFШаг 1.

Отрежьте доски до длины

Отрежьте доски до длины Отрежьте четыре доски 1×6 по длине, соответствующей высоте потолка.Это будет вал колонны.

Шаг 2. Обрежьте и установите нижний блокиратор

Отрежьте четыре части 1×1 до 1-1 / 2 ”. Центрируйте каждую деталь на внутренней нижней части каждого 1×6. Прибейте блокировку к 1×6. Проверьте, чтобы четыре части соединялись и плотно оборачивались вокруг колонны. Блокираторы должны упираться в существующую колонну, а также касаться друг друга.

Шаг 3. Обрежьте и установите верхний блокиратор

Отрежьте две части 1×1 до 5-1 / 2 ”.Прибейте каждую деталь к противоположным сторонам потолка, прижав их к существующей колонне. Убедитесь, что блокировка прикреплена именно к тому месту, где должны быть колонны.

Шаг 4: Гвоздь на 1×6

Добавьте 1х6 вокруг существующей колонны, прибив их к блокировке, прикрепленной к потолку. Прибейте все четыре стороны к нижней части колонны, прикрепляя блокирующие детали под ней.Прибейте бока по краям.

Шаг 5: Добавьте декоративную отделку

Внизу и вверху вала колонны добавьте накладные детали. Отрежьте восемь кусков длиной от 1×8 до 8 дюймов. Прибейте каждую деталь вокруг основания и верха колонны. Соедините детали встык со швами, расположенными напротив швов на валу колонны.

Шаг 6: Запечатайте зазоры

Мина Старсиак из Good Bones сотрудничает с Лоуэсом. Не использовать для альтернативных клиентов / целей.

Не использовать для альтернативных клиентов / целей.

Мина Старсиак из Good Bones сотрудничает с Лоуэсом.Не использовать для альтернативных клиентов / целей.

Для любых швов, которые неровные или немного шире, чем вам хотелось бы, используйте герметик для заделки зазоров.

Шаг 7: Подготовка и покраска

Отшлифуйте грубые края до гладкости.Загрунтуйте, а затем покрасьте краской для наружных работ.

Мина Старсиак из Good Bones сотрудничает с Лоуэсом. Не использовать для альтернативных клиентов / целей.

Не использовать для альтернативных клиентов / целей.

Мина Старсиак из Good Bones сотрудничает с Лоуэсом.Не использовать для альтернативных клиентов / целей.

Как сделать крышку кухонного рабочего стола из нержавеющей стали

Если вы ищете различные поверхности для кухонного рабочего стола, вы можете рассмотреть нержавеющую сталь как разумную идею. Это обеспечивает отличный внешний вид со стальными приборами, которые у вас могут быть, но также предлагает вам стерильную рабочую поверхность.Сделать крышку из нержавеющей стали для рабочего стола не так уж и сложно, если у вас есть план заранее. Следуйте инструкциям ниже, чтобы начать.

Это обеспечивает отличный внешний вид со стальными приборами, которые у вас могут быть, но также предлагает вам стерильную рабочую поверхность.Сделать крышку из нержавеющей стали для рабочего стола не так уж и сложно, если у вас есть план заранее. Следуйте инструкциям ниже, чтобы начать.

Шаг 1 — Получите нержавеющую сталь

Первым шагом в этом проекте является получение стали, которая вам понадобится для покрытия. По большей части, для столешницы должно хватить стали калибра 24 с точки зрения толщины и простоты работы. Сходите в магазин листового металла в вашем районе, чтобы найти подходящий лист для работы. Было бы разумно уже измерить столешницу, чтобы вы могли разрезать лист в магазине.Вы можете купить два, если что-то пойдет не так с первым.

Шаг 2 — Создание основы

Вам нужна плоская поверхность, на которую будет прилипать сталь. Для этого подойдет лист фанеры толщиной 3/4 дюйма. Отрежьте его до нужного размера для столешницы, а затем отшлифуйте до гладкой поверхности. Удалите щеткой дерево, чтобы удалить пыль, которая может остаться от шлифования.

Удалите щеткой дерево, чтобы удалить пыль, которая может остаться от шлифования.

Шаг 3 — Прикрепите древесину к металлу

Чтобы прикрепить древесину к стали, вы собираетесь использовать контактный цемент.Сначала используйте наждачную бумагу зернистостью 100, чтобы придать стальной поверхности шероховатость. Затем нанесите слой как на дерево, так и на сталь. Дайте им обоим немного подсохнуть, чтобы они стали липкими. Положите сталь на дерево и положите на нее ткань, чтобы можно было добавить слой книг. Равномерно положите книги, чтобы сталь держалась на месте. Прежде чем продолжить, дайте предмету полностью высохнуть. По возможности оставьте на ночь.

Шаг 4 — Отделка столешницы

Когда у вас есть металлическая / деревянная столешница, вы можете закончить ее деревянной рамкой вокруг нее или чем угодно еще.Нарисуйте или протрите дерево в зависимости от того, как вы хотите, чтобы ваша столешница выглядела. Затем просто нанесите немного столярного клея на стол, на который собирается столешница, и дайте ему застыть и высохнуть. Вы можете подумать о том, чтобы нанести текстуру на свою сталь, используя орбитальную шлифовальную машинку, слегка кружя поверх нее. это упростит очистку и позволит намного легче скрыть царапины. Вы также можете попробовать нанести герметик поверх него, но нержавеющая сталь сама по себе стерильна.

Вы можете подумать о том, чтобы нанести текстуру на свою сталь, используя орбитальную шлифовальную машинку, слегка кружя поверх нее. это упростит очистку и позволит намного легче скрыть царапины. Вы также можете попробовать нанести герметик поверх него, но нержавеющая сталь сама по себе стерильна.

Металлических крышек для столбов украшают стальные столбы

Крышки для командирских столбов в здании суда Луисвилля, штат Кентукки, украшают столбы защиты от таранов. На стоянках и за пределами зданий стальные защитные трубы, заполненные бетоном, часто используются для обозначения путей движения и защиты от вторжения транспортных средств. Обычно они окрашиваются в желтый или черный цвет для предотвращения коррозии. Эти дорожные заграждения являются эффективным средством защиты пешеходов и имущества, но если их не украшать, они могут ухудшить архитектуру и эстетику объекта. Интегрировать их в план дизайна — непростая задача. Ряд окрашенных в желтый цвет шипов перед красивым зданием создает бельмо на глазу и удешевляет внешний вид участка. Это может даже сделать место опасным или неприступным.

Это может даже сделать место опасным или неприступным.

Даже окрашенная в другой цвет, кроме желтого, утилитарная форма стальной трубы, заполненной бетоном с грубым верхом, не имеет архитектурного изящества. С годами окрашенная труба становится все более шероховатой. Сколы и царапины от краски, что требует сезонного обслуживания. Если столб не шлифовать каждый раз при перекрашивании, со временем он будет выглядеть более рваным, так как стружка и капли накапливаются на готовой поверхности.Иногда это может не иметь значения: в учреждениях, вокруг счетчиков газа и воды или проходных окон, стиль может иметь гораздо меньшее значение, чем низкая стоимость и высокая полезность.

Вместо краски можно использовать пластиковую крышку. Они доступны в нескольких цветах со светоотражающей лентой и представляют собой простой способ защиты болларда от непогоды. Они все еще могут не подходить с эстетической точки зрения лучше всего для плана участка.

Металлические крышки для столбов обеспечивают большую гибкость в дизайне.

Планировщики и архитекторы иногда рассматривают посты с рейтингом безопасности или аварийные сообщения как непривлекательное, но необходимое зло.С металлическими крышками для столбов эти дорожные болларды могут вместо этого представлять возможность создать архитектурную изюминку или дополнительный элемент в одном из множества различных размеров, отделки и стилей.

Венеция, арсенал итальянской верфи XII века. Столбы и цепи украшают скульптуры и защищают их.Весомая традиция

В 1700-х годах израсходованные пушки стали использовать в качестве столбов сначала на набережной, а затем на суше, чтобы защитить каменную кладку от колес каретки. Стиль и практичность этих боллардов вскоре привели к тому, что их стали копировать и отливать в меньших размерах, чтобы использовать вокруг деревьев и садов, художественных выставок и тротуаров, чтобы выделить зоны для движения стильным и интересным образом.Вскоре болларды стали основным элементом дизайна, их размер, форма, цвет и аксессуары менялись в зависимости от их предполагаемого использования и размещения.

Болларды иногда соединяют цепями, чтобы люди не заходили в пространство; парящие цепи оставлены свободными, чтобы дуги, как овсянки, перед сценой. Тяжелые тумбочки с высокими плечами и широкими основаниями могут стоять по стойке смирно, охраняя суды или другие авторитетные учреждения. Меньшие по размеру болларды до бедра производят иное впечатление, создавая несколько вертикальных рифленых линий, привлекающих внимание к зданию наверху.

Эти декоративные болларды часто делают из черного чугуна, чтобы напомнить классическую историю использования боллардов.

Крышки для столбов из нержавеющей стали, большие и маленькие, дополняют модернистские и современные здания, в которых отголоски формы функционируют без дополнительной позолоты. Эти гладкие обложки — ответ 21 -го века на роскошный стиль прошлого.

Обложки для почты использовались на многих известных сайтах по всей Северной Америке. От исторического вокзала Дарион в Сан-Хосе до здания суда Луисвилля в Кентукки они меняют эстетику безопасности.

Простота установки

Установка металлических крышек для столбов проста и обычно выполняется за считанные минуты с минимальным нарушением движения транспорта. На уже существующие стойки можно установить декоративные крышки столбов, просто просверлив отверстие в бетоне внутренней части стойки безопасности, а затем закрепив стержень с резьбой с помощью клея или бетонного анкера. Затем устанавливается металлическая крышка стойки, просто затягивая гайку над шайбой.Кепка закреплена для создания единого образа, и создается архитектурная изюминка. Установка этих покрытий на существующие посты безопасности занимает меньше времени, чем покраска поста аналогичного размера.

При установке этих крышек на вновь залитые бетонные столбы, j-образный крюк на верхней части столбика может быть вставлен в мокрый бетон и оставлен для фиксации крышки столба по мере его затвердевания.

Металлический кожух опоры эстетически более привлекателен, чем другие варианты, но также предлагает не требующее особого обслуживания долгосрочное решение для предотвращения коррозии стальных труб и отсутствия царапин.

Уникальный брендинг сайта

На крупных сайтах, таких как парки или города, может возникнуть необходимость разработать уникальный индивидуальный стиль для своего местоположения. Это могут быть определенные художественные колпачки или другая форма или размер корпуса болларда. Можно изготовить индивидуальные отливки по уникальным образцам.

Для небольших площадок доступны стандартные модели декоративных металлических крышек для столбов, от авангарда до классики. Эти нестандартные решения повышают качество серых устройств безопасности. Металлические крышки столбов доступны из высокопрочного чугуна, стали и нержавеющей стали.Почтовые крышки также могут быть покрыты порошковой краской одного из десяти цветов, что гарантирует исключительно долгий срок службы и снижает потребность в обслуживании.

Как закрыть стальные опоры »IQ Glass News

При создании стеклянной коробки или фасада, который включает в себя некоторые открывающиеся элементы, вокруг этих отверстий может потребоваться стальной опорный элемент для поддержки окружающего стекла и создания отверстия с низким прогибом для тонких дверей или окон, внутри которых можно сидеть.

Частью дизайнерского аспекта IQ является разработка и детальное описание способов интеграции этих необходимых стальных опор в стеклянную конструкцию для создания гладкой, минималистичной стеклянной конструкции.

Есть несколько способов, которыми стальная несущая конструкция может быть замаскирована или скрыта как часть конструкции установки из конструкционного стекла.

Стеклянные перемычки

На недавнем проекте в Хаммерсмите требовалась стальная опорная балка над нашими узкими рамными раздвижными стеклянными дверями, чтобы поддерживать этот проем и структурное стеклянное окно наверху, создавая стеклянный фасад двойной высоты. расширение бокового заполнения.

расширение бокового заполнения.

Здесь стальная секция была покрыта черным окрашенным стеклом, скрывая стальную конструкцию позади и создавая гладкий внешний вид стекла.

Аналогичный метод облицовки был применен в нашем проекте Drax Avenue; Безрамный стеклянный ящик с раздвижными стеклянными дверьми в тонкой рамке в боковом фасаде для доступа в сад. Стальная опора стойки ворот вокруг раздвижных стеклянных дверей была облицована окрашенным стеклом для придания гладкого внешнего вида надставке из структурного стекла.

Алюминиевые прессы

Другой вариант конструкции — скрыть стальные опоры с помощью алюминиевых прессов с порошковым покрытием. Эти прессовки часто измеряются непосредственно после установки стекла, создавая аккуратную внешнюю отделку наших архитектурных стеклянных проектов.

Современная пристройка в Северном Лондоне — прекрасный пример использования алюминиевых штамповок для скрытия стальных опор. Алюминиевые штампы могут быть окрашены порошковой краской того же цвета, что и алюминиевые рамы внутри проема для создания единого дизайна.

Индивидуальные невидимые решения

В одном из наших недавних новых проектов строительства, Field House, требовалось выполнить полностью заподлицо отделку фронтального окна двойной высоты. С тонкими рамными раздвижными дверями на уровне первого этажа и большим треугольным безрамным окном наверху, этот фасад был ключевой частью архитектурного дизайна.

Команда IQ детализировала сделанную на заказ деталь, чтобы незаметно скрыть стальную опору и соединительные элементы между рамой раздвижной двери, стальной опорой и структурным стеклом наверху.В этом методе использовался многослойный структурный стеклопакет над стальной опорой, ступенчатый и имеющий форму, соответствующую конструкции. Стекло, окрашенное в черный цвет, перекрывает стальную опору и закрывает крепление структурного стекла. Перемычка перешагивала также через головную раму раздвижных дверей.

Изнутри поверхность стыка остекления была покрыта гнутым алюминиевым прессом. В результате получился цельный фасад из стекла без видимых креплений или стальных опор внутри или снаружи.

Следующие шаги?

Посетите страницу «Свяжитесь с нами», чтобы узнать обо всех способах связи с командой. Мы готовы обсудить требования вашего проекта или методы покрытия стальных опор.

Кроме того, вы также можете связаться с нами по электронной почте, номеру телефона или адресу:

01494 722880

The Courtyard Showroom, Sky House, Raans Road, Amersham, HP6 6FT

Следующие две вкладки изменяют содержимое ниже.Ребекка является руководителем отдела маркетинга IQ Group и много лет занимается спецификациями остекления. Она обладает широким спектром технических знаний обо всех наших изделиях для остекления и предлагает архитекторам технические советы и рекомендации по спецификации. Ее простые для восприятия технические советы часто цитируются в журналах и публикациях. Вы также можете узнать в ней одну из ведущих IQ Glass CPD.Как обновить кухню краской из нержавеющей стали

Если ваша техника работает нормально, но просто устарела, лакокрасочное покрытие из нержавеющей стали может придать вам красивый и изысканный вид за небольшую часть стоимости покупки новой. Но есть некоторые вещи, которые следует учитывать перед погружением:

Но есть некоторые вещи, которые следует учитывать перед погружением:

Кухонные плиты требуют специальной высокотемпературной краски из нержавеющей стали, поэтому, если ваша плита является частью вашего плана, лучше всего покрасить все ваши приборы жидкой нержавеющей сталью, которая предназначена для этого вида применения. (Имейте в виду, что плиты со стеклянной столешницей нельзя красить на варочной поверхности.)

Покрытия из нержавеющей сталиRust-Oleum и Krylon не подходят для печей, как и большинство продуктов, продаваемых как «краска для печей» (например, Thurmalox).Они предназначены для чугунных плит, а не для кухонной техники.

Спрей-продукты (такие как Rust-Oleum и Krylon) лучше всего подходят для небольших вещей: корпусной фурнитуры, декоративных элементов и небольших приборов, не выделяющих тепло. (Не используйте их на тостерах.) Они дают довольно ровную матовую поверхность.

— это краска, наносимая кистью, с более крупными хлопьями нержавеющей стали, смешанными для более блестящей отделки — хлопьями, которые имеют тенденцию забивать аэрозольный баллон.Он также поставляется в комплекте с прозрачным финишным покрытием. Процесс займет больше времени, но вы, вероятно, будете довольны результатом.

Каждый производитель бытовой техники использует разные сорта нержавеющей стали и применяет разные методы отделки. Если у вас есть одно необычное устройство, которое вы пытаетесь поместить в складку из нержавеющей стали, вы можете получить прямое совпадение или оно может выглядеть как дальний родственник ваших оригиналов. Лучше всего, если между рассматриваемыми приборами будет расстояние не менее пяти футов.

Для справки: жидкая нержавеющая сталь дает матово-матовую поверхность, а не блестящую, полированную поверхность, потому что матовая поверхность подходит для большинства серийно выпускаемых приборов.

Если вы решили сделать решающий шаг и переделать всю кухню из нержавеющей стали, вот как добиться наилучшего эффекта от Liquid Stainless Steel:

Жидкая нержавеющая стальплохо прилипает к пластиковым панелям, если их предварительно не загрунтовать.Проверьте панели, увидев, не прилипает ли к ним магнит.

Это очень важно для получения хорошего конечного результата.

После завершения работы вы можете покрыть электронные панели управления на белых приборах темной антистатической пленкой, чтобы они выглядели более гармонично с отделкой из нержавеющей стали. Вы можете купить пленку самостоятельно в магазине с большими коробками, но в Liquid Stainless Steel продаются и мелкие детали, поэтому вам не придется покупать гигантский рулон.Пленка достаточно тонкая, чтобы панель по-прежнему была чувствительна к прикосновениям.

Чтобы покрыть каждый прибор, нужно три полных слоя, и первый может выглядеть страшно тонким. Имейте веру и не балуйте лишнюю краску. Вы будете использовать валик, чтобы нанести краску, а затем провести по нему специальной кистью из пеноматериала, чтобы создать финиш — вертикально для холодильников и горизонтально для плит и посудомоечных машин. (Инструменты входят в базовый комплект для жидкой нержавеющей стали.)

Имейте веру и не балуйте лишнюю краску. Вы будете использовать валик, чтобы нанести краску, а затем провести по нему специальной кистью из пеноматериала, чтобы создать финиш — вертикально для холодильников и горизонтально для плит и посудомоечных машин. (Инструменты входят в базовый комплект для жидкой нержавеющей стали.)

Лак станет светлее по мере высыхания и испарения воды, оставляя после себя металлические хлопья. Последний прозрачный верхний слой придаст блеск. Нанесите один, два или три слоя в зависимости от того, насколько блестящим должен быть конечный продукт.

Другие приспособления можно использовать в течение двух часов после нанесения последнего слоя. Примечание. Со временем вы увидите на плите бронзовый оттенок, когда горячая сковорода будет выступать за края конфорки, но то же самое произойдет и с обычной плитой из нержавеющей стали.Это признак нормального использования.

Стальпротив алюминиевых крышек нагревателя — что более эффективно?

Когда дело доходит до покрытий для плинтусов, существует множество вариантов, включая множество вариантов отделки и материалов.

Что касается металлических покрытий для плинтусов, мы предлагаем два металла: сталь и алюминий. У каждого из этих материалов есть свои достоинства и недостатки. На самом деле все сводится к тому, что ищет каждый конкретный потребитель и владелец недвижимости, когда дело доходит до вариантов обогрева плинтуса.

Вот более пристальный взгляд на сталь и алюминий, а также на то, что могут предложить оба этих различных изделия для обогрева плинтусов после установки:

Качество

Сталь — очень прочный и качественный металл, который часто используется для изготовления кожухов обогревателей. Одним из самых больших преимуществ использования оцинкованной стали является то, что она очень устойчива к ржавчине с течением времени.

КПД

Сталь легко проводит тепло, что делает покрытие плинтуса из стали очень эффективным вариантом.Даже когда вы выключите систему отопления, сталь будет сохранять тепло в течение гораздо более длительного времени, чем другие материалы, поэтому вы будете пожинать плоды в течение некоторого времени, после чего сэкономите деньги на расходах на электроэнергию.

Плюсы:

- Сталь будет сохранять тепло гораздо дольше, экономя затраты на энергию

Минусы:

- Сталь немного менее проводящая, чем алюминий, и для ее нагрева требуется больше времени

Качество