Шликерное литье

Когда заходит речь о способах изготовления посуды и вообще керамических изделий, большинство людей сразу представляет себе гончарный круг. Даже о ручной лепке знают не все. Что касается литья, о нём, как правило, вообще не задумываются. Многие представляют себе что-то вроде литья металла: огнеупорная форма из нескольких частей, куда, часто под давлением, заливают расплав и потом вынимают готовое изделие. С керамикой всё немного иначе.

Тут тоже нужна форма. Гипсовая, другая не подойдёт. Дело в том, что гипс способен впитывать воду. В эту форму керамист заливает шликер — сильно разведённую водой глину — и какое-то время даёт ему постоять. Гипс впитывает из шликера воду, на стенках остаётся загустевший слой. После этого остаток шликера выливают, дают изделию слегка подсохнуть и разбирают форму.

Мамонтов Андрей — один из авторов DishWishes, специализируется на изготовлении гипсовых форм и литье из полуфарфора.

Вот такой, казалось бы, нехитрый процесс. Он позволяет делать вещи с высокой детализацией в большом количестве. Если мастеру-керамисту заказали сервиз из пары десятков одинаковых предметов сложной формы, отливка — это то, что нужно.

Нерозникова Евгения — льет керамику по формам, специализируется на подглазурной росписи.

Кроме того, отливкой можно делать очень тонкостенные вещи, какие на круге выкрутить будет сложно. В основном это нужно при работе с фарфором, который способен пропускать свет. Это плюсы.

Автор — Малахова Александра. Отливает тончайшие пионы и лотосы из фарфора.

Минусы — всё остальное.

Во-первых, даже для того, чтобы отлить простую кружку, нужна форма из двух частей, а то и больше. Изготовить такую самостоятельно с первого раза сможет не каждый. Контакты мастеров-гипсомодельщиков передаются из рук в руки.

Мастерская Ceramum отливает по формам конфетницы-кораллы и чашки с необычными ручками, которые было бы затруднительно изготовить вручную.

Валентина Фадеева льет чашки, чайники и пиалы, а поверх декорирует их шликером в технике пастилаж.

Всю представленную керамику, изготовленную методом шликерного литья, можно приобрести в магазине DishWishes.ru.

Фото — Потепалова Антонина.

Текст — Павлов Михаил.

характеристики и способы создания формы для литья алюминия

В производственных цехах литье алюминия выполняется с помощью автоматических установок.

Машины разных моделей в большом ассортименте представлены в компании «ИМСТЕК».

Все оборудование от лучших Китайских и Тайваньских производителей. Отличается высокой степенью автоматизации и безупречным качеством.

Рис.1. Машина для литья алюминия DC-250V4N

Характеристики алюминия

Алюминий — пластичный легкий металл серебристого цвета. Отлично гнется, хорошо поддается штамповке, литью, металлообработке.

На воздухе быстро окисляется, образуя тонкую оксидную пленку, защищающую от коррозии.

Характерные свойства:

• малая плотность;

• высокая электропроводность;

• невысокая температура плавления, около 660°С, с точкой кипения 2500°С.

В расплавленном состоянии металл хорошо растекается, заполняя пресс-формы для литья алюминия.

Высокая пластичность позволяет раскатывать его в тончайшую фольгу, используемую для создания упаковок.

Отличные технические и эксплуатационные качества позволяют использовать алюминий в транспортном машиностроении, строительстве, электротехнике, производстве потребительских товаров разного назначения.

Технологии домашнего литья алюминия, материалы и оборудование

Благодаря относительно невысокой температуре плавления, литые детали из алюминия можно изготовить кустарным способом.

Изготовление изделий выполняется в следующем порядке:

1. Расплавленный воск или парафин заливается в емкость, имеющую параметры будущей детали и оставляется до полного затвердевания.

2. Из отлитой заготовки вырезается макет будущей детали, помещается в подготовленную опалубку и закрепляется.

4. Форму с раствором необходимо слегка потрясти, для удаления пузырьков воздуха.

5. После набора прочности из гипсовой формы вытапливается парафин, гипс полностью высушивается.

6. Сырье плавится в специальных печах или при помощи горелок.

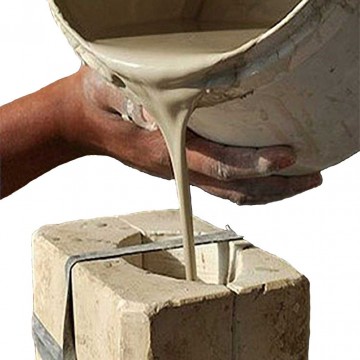

7. Сверху расплава снимается слой окисла, раскаленный металл заливается в готовые формы.

Для работы понадобятся:

• алюминиевый лом;

• гипсовый или цементный раствор;

• воск, пенопласт или парафин;

• емкость из чугуна или нержавеющей стали;

• печь для разогрева металла бензиновая или газовая горелка;

Чтобы подготовить необходимое для заливки количество сырья, нужно определить вес и массу будущего изделия с помощью металлического калькулятора.

Самодельные печи и способы расплавления алюминия

На производственных предприятиях и литейных цехах металл плавится в тигельных индукционных печах.

Плавка кустарным способом возможна в самодельных печах или устройствах, работающих от бензиновых или газовых горелок.

В муфельной печи имеется специальная камера, изолирующая расплавляемую заготовку от контакта с углем или продуктами горения.

Нагревательная камера может быть изготовлена из шамотного огнестойкого кирпича, глины или теплоизоляционных панелей ШПГТ-450. Для уменьшения тепловых потерь муфельную печь снаружи можно изолировать минеральной базальтовой ватой.

Нагрев в такой печи происходит от угля, газа или электричества.

Электрические печи самые популярные и эффективные. В них быстро достигается необходимая температура. Они не занимают много места и отличаются чистотой производства.

Рис.2 Самодельная электрическая муфельная печь

Принцип действия угольной печи:

1. В камеру, выложенную из шамотного кирпича, устанавливается емкость для плавки сырья.

3. Снизу подается воздух, поддерживающий горение.

4. Дым от горения угля удаляется в оставленное в крышке отверстие или трубу.

Рис.3. Схема печи кустарного изготовления: 1. Крышка с проемом для выхода топочных газов; 2. Стенки печи из шамотного кирпича, глины или плит; 3. Тигель для алюминия; 4. Чугунная решетка; 5. Дверка для удаления золы; 6. Камера зольная; 7. Подача воздуха; 8. Угольная камера.

Небольшие заготовки, весом до 150 граммов, можно плавить при помощи газовых или бензиновых горелок, приспособив для этого разные по размеру жестяные банки.

Рис.4. Устройство для плавки с газовой горелкой

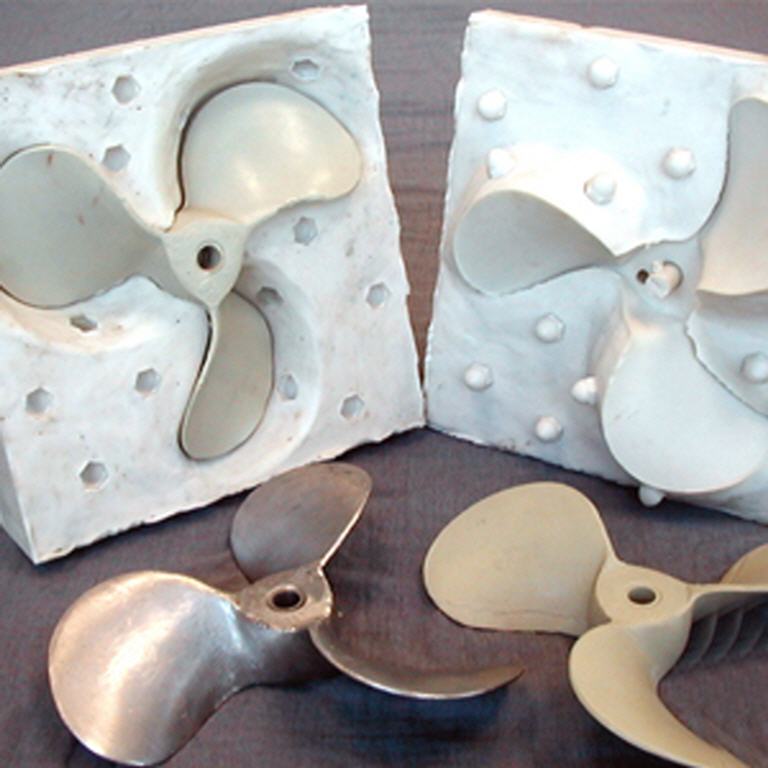

Способы создания форм для литья алюминия

Для производства изделий методом плавки нужны соответствующие пресс-формы для литья алюминия.

Они могут изготавливаться из гипса, цемента, смеси песка и жидкого стекла.

1. Открытый способ литья

Простые изделия изготавливают в открытых формах. Для этого используются приспособленные емкости в виде жестяных банок, коробок, сковородок, самодельные формы из гипса.

2. Закрытая форма

Сложные детали и узлы создаются в закрытых разъемных пресс-формах для литья алюминия. Они обычно состоят из основной детали и двух или нескольких боковых, или верхних частей. В верхней части формы делаются воронкообразные проемы для подачи металла.

Материалы для литых форм

Мастера, занимающиеся литьем алюминия, чаще всего используют гипсовый или цементный раствор для изготовления форм.

Макет детали изготавливается из воска, пенопласта или парафина.

Гипсовые формы

Восковый шаблон устанавливается в коробку или ящик, выступающий в роли опалубки, фиксируется и заливается раствором из гипса.

Для изготовления формы лучше подойдет белый гипс, марки Г-7.

В процессе схватывания и сушки формы парафин или воск расплавляется и выливается. В образовавшиеся полости заливается горячий алюминий.

Если в качестве макета используется пенопласт, раскаленный алюминий заливается по пенопласту, расплавляя и вытесняя его из формы.

Типичные ошибки и советы по правильному литью

Литье из алюминия — непростой процесс, требующий выполнения сложных операций. Если вы решили, что отливка изделий вам под силу — смело беритесь за дело.

Важно трезво оценить свои возможности, запастись необходимыми материалами и прислушаться к советам профессионалов:

1. Важно разогревать расплав до нужной температуры, чтобы обеспечить хорошее растекания по форме и предотвратить образование пустот. Слишком высокая температура расплава также может повлиять на прочность готовых изделий.

2. В качестве сырья лучше использовать мягкие виды алюминиевых изделий. В твердых образцах может содержаться большой процент оксидов.

3. При заливке металла в формы из гипса, необходимо дождаться полного их высыхания. В противном случае, испаряемая влага может создавать на готовых деталях из алюминия полости и поры.

5. При устройстве печи с электрическими нагревательными элементами, необходимо предусмотреть заземление конструкции.

При выполнении последовательности и технологии работ, литье — доступный процесс создания изделий из алюминия в кустарных условиях.

Глиняное литье

Среди различных способов формовки керамических изделий литье занимает особое место. Оно дает возможность с большой точностью изготовить множество совершенно одинаковых тонкостенных сосудов, имеющих сложную форму, небольших скульптурок с тонкой проработкой деталей. Глиняное, или шликерное, литье основано на свойстве гипса впитывать в себя влагу и на свойстве глины отдавать влагу.

Шликер — это глина, разведенная до состояния текучести, напоминающая по консистенции густые сливки.

Гипсовая форма, в которую наливают шликер, интенсивно вбирает в себя воду. При этом слой глинистой массы одинаковой толщины равномерно распределяется по внутренним поверхностям формы, образуя стенки будущего изделия, или, как говорят керамисты, черепок. После высыхания полое глиняное изделие извлекают из формы и досушивают перед тем, как подвергнуть обжигу. Такова в общих чертах схема глиняного (шликерного) литья. Непосредственному литью предшествует большая подготовительная работа. Необходимо выполнить эскиз и изготовить по нему модель будущего изделия, а затем отлить из гипса по модели литейную форму.

К разработке эскиза следует приступать только после того, как вы четко представите себе назначение разрабатываемого изделия, ведь форма, пропорции, величина и декоративная отделка находятся в тесной связи с ним. Но учтите, каким бы удачным ни был эскиз, при .изготовлении по нему объемной вещи почти всегда возникает необходимость внести какие-то поправки. Таким образом, непосредственная работа над объемной моделью может подсказать художнику такие решения, которые не всегда можно предугадать в эскизе. На производстве иногда существует разделение труда, когда эскиз выполняет художник, а модель вытачивает мастер-модельщик. Чтобы творческий процесс не прерывался, художник должен уметь сам вытачивать или вырезать модели.

Чтобы творческий процесс не прерывался, художник должен уметь сам вытачивать или вырезать модели.

Модель можно выполнять из дерева или гипса. Из дерева модели точат на токарном станке или изготавливают столярными и резчицкими инструментами.

Выточенные и вырезанные детали соединяют в единое целое с помощью гвоздей, шурупов и водостойкого клея, например БФ-2 или эпоксидной смолы. Готовую модель несколько раз пропитывают горячей олифой и просушивают. Модели из гипса вытачивают на специальном точильном станке, который представляет собой, по сути дела, гончарный круг, по правую и левую стороны которого расположены ступенчатые подпорки (рис. 33.1а). Во время точения на ступеньки укладывают деревянную рейку-правилку (33.16). Правилка служит опорой резца при вытачивании модели. Если к гончарному кругу подсоединить электромотор, то его вполне можно использовать в качестве точильного станка. На верхний диск набивают несколько реек и по периметру привязывают бечевками опалубку из водостойкого картона, пропитанного олифой или парафином (33.1 в). В опалубку заливают гипс (33.1г). Таким образом, на диске после затвердения гипса и снятия опалубки образуется массивная цилиндрическая болванка — головка точильного станка (33.1д). Головка располагается с таким расчетом, чтобы во время работы вращающаяся модель находилась примерно на уровне глаз точильщика. Так же, как и при вытягивании глиняного изделия на гончарном круге, диск должен вращаться против часовой стрелки со скоростью 300—350 оборотов в минуту. По принципу действия точильный станок напоминает токарный: с вращающейся заготовки также постепенно снимаются резцами стружки до тех пор, пока не будет получена нужная конфигурация тела вращения. Но в отличие от токарного станка, гипсовая заготовка располагается вертикально, а не горизонтально.

Благодаря этому заготовку удобно отливать непосредственно на головке точильного станка; к тому же мастер видит изделие в естественном положении, то есть так же, как если бы оно стояло на столе. В процессе поиска или уточнения формы это очень важно. Резцы для точильно-модель-ного станка называются клюшками (33.26). Клюшки изготавливают из стальных стержней, которые насаживают на деревянные ручки. На торце стержня под прямым углом прикрепляется стальная пластинка, имеющая форму треугольника, ромба, трапеции, вала и т. п. Так как обрабатываемый материал достаточно мягок, то нет необходимости закалять режущие части резцов. Некоторые резцы можно изготовить из толстой проволоки, конец которой расплющивают и сгибают крючком. Подобные клюшки используются при точении глиняных изделий на гончарном круге.

В процессе поиска или уточнения формы это очень важно. Резцы для точильно-модель-ного станка называются клюшками (33.26). Клюшки изготавливают из стальных стержней, которые насаживают на деревянные ручки. На торце стержня под прямым углом прикрепляется стальная пластинка, имеющая форму треугольника, ромба, трапеции, вала и т. п. Так как обрабатываемый материал достаточно мягок, то нет необходимости закалять режущие части резцов. Некоторые резцы можно изготовить из толстой проволоки, конец которой расплющивают и сгибают крючком. Подобные клюшки используются при точении глиняных изделий на гончарном круге.

Определяя размеры модели, а следовательно, и заготовки, нужно учитывать, что глиняная отливка после сушки, а затем и после обжига уменьшается в общей сложности на 10—15%. Чтобы керамическое изделие после сушки и обжига имело ранее запланированные на эскизе размеры, следует модель для ее формы делать крупнее, с учетом процента усадки, который определяется опытным путем. Если же он заранее известен, размеры гипсовой или деревянной модели определяют по формуле: X = 100 х а/100 — б, где а — размер керамического изделия после сушки и обжига, б — воздушная и обжиговая усадка в процентах. Предположим, что высота готового керамического изделия должна быть 250 мм при 10-процентной усадке глиняной массы. По формуле определяем, что высота модели из гипса должна быть равной 276 мм. Если же вы имеете дело с одной и той же глиной постоянно, то, значит, и усадка всегда будет постоянной. В этих случаях для определения размеров модели можно использовать масштабный циркуль, сделанный из двух стальных полосок (33.2а).

Кончики циркуля подогните так, чтобы расстояния между ними имели определенные пропорциональные соотношения, которые устанавливаются опытным путем. Раствор циркуля на одной стороне должен соответствовать действительным размерам глиняной отливки, на другой — размеру, который необходимо взять на модели. Подготовив станок и инструменты, установите на гипсовой головке обечайку в виде цилиндра, свернутого из плотного, пропитанного олифой картона или толя (33. 3а). Цилиндр скрепите мягкой проволокой или сшейте толстыми нитками.

3а). Цилиндр скрепите мягкой проволокой или сшейте толстыми нитками.

Высота обечайки должна соответствовать высоте вытачиваемой модели, а диаметр — наибольшему диаметру модели с небольшим припуском.

В закрепленную на головке точильного станка опалубку налейте доверху гипсовый раствор (на 7 частей гипса 10 частей воды). Как только через 8— 10 минут гипс затвердеет, снимите опалубку и, разметив карандашом все основные размеры (33.36), приступайте к вытачиванию модели. Правильце положите на верхние ступеньки, обоприте на него клюшку и начинайте снимать стружку с вращающейся гипсовой заготовки (ЗЗ.Зв). Насыщенный влагой гипс режется очень легко. Во влажном состоянии его следует поддерживать до окончания точения. При высыхании гипс нужно увлажнять смоченной в воде губкой. Добившись нужной конфигурации модели, срежьте ее у основания стальной проволокой, а затем просушите при комнатной температуре 2—3 суток.

Высушенную модель пропитывают несколько раз олифой или эпоксидной смолой, разведенной ацетоном. Чтобы модель просохла, требуется еще не менее двух суток. Модель служит основой для изготовления литейной гипсовой формы. Простейшая гипсовая форма состоит из двух «половин. Прежде чем приступить к отливке формы, со стороны донышка в основании модели сделайте неглубокий полусферический вырез. Это обеспечит устойчивость будущей отливки. Установите опалубку из толя на ровный щит, предварительно смазав разъединительной смазкой ее внутренние поверхности (рис. 34). Разъединительную смазку приготовьте из двух частей парафина и пяти частей керосина, расплавленных на водяной бане. Закончив подготовку, налейте в опалубку слой гипса толщиной 10—15 мм (34.1). Как только гипс схватится, но не потеряет пластичности — примерно через 1,5—2 минуты, — установите внутри опалубки модель, вдавив в мягкий гипс ее основание. Затем долейте гипс в опалубку с таким расчетом, чтобы раствор оказался на уровне самых выпуклых участков модели.

Помните, что если уровень гипсового раствора будет поднят выше самых выпуклых точек, то модель невозможно будет извлечь из нижней части формы.

Сняв опалубку, вырежьте ножом вдоль всего периметра фальц (четверть), которая в дальнейшем будет являться частью замкового соединения двух половин гипсовой литейной формы (34.2). Плоскости срезов смажьте разъединительной смазкой и снова установите в опалубку, которую теперь уже нужно залить гипсовым раствором доверху (34.3). После затвердевания гипса снимите опалубку и на боковой поверхности нанесите риску (34.3а), идущую вдоль ее оси и пересекающую обе половины формы. Это необходимо для того, чтобы при сборке формы можно было быстро и точно соединить одну половину с другой. После нанесения риски затвердевшие половины формы разъединяют и извлекают из нее модель (34.4). Форму нужно досушить уже без модели в течение двух-трех суток. Она высохнет гораздо быстрее, если ее сушить около печи или у батареи центрального отопления. Форма готова. Теперь нужно приготовить шликер — отмученную жидкую глину.

Глиняное литье — процесс

Залейте шликер в хорошо просушенную гипсовую форму доверху (рис. 35.1). Пористый гипс сразу же начнет всасывать из него влагу. Об этом легко догадаться по тому, как будет быстро падать в форме уровень шликера. Всасывая влагу, гипс притягивает к поверхности формы мельчайшие частицы глины, находящиеся в шликере во взвешенном состоянии. Постепенно на стенках формы образуется достаточно плотный слой глиняной массы.

Процесс всасывания влаги с одновременным нарастанием глиняного слоя на стенках формы называется у керамистов «насасыванием черепка».

Сразу же после заливки шликера этот процесс идет очень быстро, затем замедляется и прекращается совсем. Именно в этот момент шликер нужно слить (35.2). На стенках внутренних поверхностей гипсовой формы остается слой глины, находящийся в тестообразном состоянии, — стенки будущего сосуда. Через некоторое время слой глины на стенках формы начинает подсыхать (35.3). Одновременно происходит его усадка. При этом отливка уменьшается в размерах, и ее стенки (черепок) постепенно отделяются от гипсовой формы. В этот момент стенки затвердевают и становятся тоньше. Убедившись, что отливка достаточно хорошо подсохла, а ее стенки отделились от формы, осторожно снимите верхнюю половину и так же не спеша извлеките отливку из нижней половины формы (35.4).

В этот момент стенки затвердевают и становятся тоньше. Убедившись, что отливка достаточно хорошо подсохла, а ее стенки отделились от формы, осторожно снимите верхнюю половину и так же не спеша извлеките отливку из нижней половины формы (35.4).

Пока изделие еще не совсем высохло, производят его оправку: срезают ножом рельефно выступающие швы, образовавшиеся кое-где на стыках гипсовой формы; заделывают мягкой глиной всевозможные вмятины, углубления и царапины; после этого поверхность заглаживается увлажненной губкой. Если изделие пересохло, то неровности можно устранить с помощью наждачной бумаги. После оправки изделие ставят на полку и сушат при комнатной температуре в течение пяти-шести дней. После просушки гигроскопичность (влагопоглощаемость) гипсовой формы полностью

восстанавливается и в ней можно отливать следующее керамическое изделие, которое будет точной копией первого. В одной форме можно выполнить около двухсот отливок. Конечно, сосуд, в основе которого лежит тело вращения, можно изготовить и другим способом, например на гончарном круге. Но есть сосуды, для которых литье чуть ли не единственный способ формовки. К ним относится прямоугольная декоративная ваза, изображенная на рисунке (рис. 36).

Модель вазы изготовляют из прямоугольного деревянного бруска, к которому приклеивают ножки и горлышки, выточенные на токарном станке (36.1). На одной или двух стенках модели вырезают рельеф. Готовую модель зачищают наждачной бумагой и пропитывают горячей олифой два-три раза. Форма по этой модели отливается в той же последовательности, что и круглая ваза, только вместо цилиндрической опалубки применяется прямоугольная, собранная из четырех дощечек (36.2). Опалубку и поддон смазывают разъединительной мастикой и наливают в нее жидкий гипс так, чтобы в нем оказалась ровно половина модели. Замковое соединение получают вырезанием в нижней половине формы по углам конических углублений (36.3а), которые смазывают мастикой. После заливки второй половины формы (36. 4) гипс заполняет эти углубления, образуя шипы. При сборке формы шипы точно войдут в соответствующие углубления и обеспечат точность соединения обеих половин.

4) гипс заполняет эти углубления, образуя шипы. При сборке формы шипы точно войдут в соответствующие углубления и обеспечат точность соединения обеих половин.

Готовую форму освобождают от модели, сушат, а затем выполняют отливку уже известным способом (36.5).

Получение точных отливок из алюминиевых, магниевых и медных сплавов по постоянной модели

Получение точных отливок из алюминиевых, магниевых и медных сплавов по постоянной модели

Категория:

Производство точных отливок

Получение точных отливок из алюминиевых, магниевых и медных сплавов по постоянной модели

В гипсовых формах изготовляют отливки только определенной массы. Особо сложные отливки получают в оболочковых керамических формах. Согласно сообщениям некоторых специализированных фирм (Canadion—Marconi, Sterling Metals Limited, Munetto) керамические формы более выгодны для отливок, имеющих очень большую разностенность.

Преимущества гипсовых форм для литья алюминиевых сплавов приводятся в работах.

Гипсовые формовочные смеси. Связующим в этих смесях является гипс, качеству которого придается большое значение. Для гипсовых форм пригоден только такой гипс, который при затвердевании не дает усадку. Гипсовые формовочные смеси имеют следующий ориентировочный состав, %: 30—100 гипса, 5—40 асбеста, 19—30 талька, 5—80 кварцевой муки, 0—10 гончарной глины, 33 молотого кирпича, 0—50 кварцевого песка, 70 кристобалита, 0—1,5 извести, 0—5 портландцемента, 0,25— 3,0 бромистого аммония.

Гипсовые формовочные смеси замешивают на воде до сметано-образного состояния в следующих соотношениях компонентов: 0,35 ч. воды на 1 ч. смеси. Отдельные присадки в гипсовые смеси влияют на их свойства следующим образом: молотый асбест повышает пористость; если асбест используют в волокнистой форме, то улучшаются механические свойства формы. Молотый асбест должен иметь соответствующую зернистость. Кварцевая мука снижает объемные изменения гипсовой смеси во время затвердевания, прокаливания и охлаждения формы. Тальк и кварцевый песок, как инертные наполнители, компенсируют объемные изменения. Известь и цемент стабилизируют объемные изменения формы. Бромистый аммоний при обжиге форм разлагается на газообразные вещества и способствует повышению газопроницаемости форм.

Тальк и кварцевый песок, как инертные наполнители, компенсируют объемные изменения. Известь и цемент стабилизируют объемные изменения формы. Бромистый аммоний при обжиге форм разлагается на газообразные вещества и способствует повышению газопроницаемости форм.

Помимо указанных присадок вводят также много других, применяемых значительно реже: борную кислоту в количестве от 1 до 2% и буру 0,35—0,5%, способствующих быстрому отверждению смеси. Жидкое стекло повышает прочность и сопротивление форм против истирания. Альгинат натрия в количестве 0,1—0,5%, карбонат натрия (0,1—0,5%), формалин регулируют скорость отверждения. Алюминат кальция в количестве 2,5—12% и окись цинка замедляют отверждение и придают формам большую прочность. В качестве присадки для повышения прочности форм используют также добавки окислов алюминия, железа и т. п.

Гипсовые формы должны иметь следующие основные свойства: достаточную прочность и сопротивление истиранию; достаточную газопроницаемость; возможно наименьшие объемные изменения.

Перечисленные свойства обеспечиваются составом смеси и способом ее приготовления. Наибольшее влияние на свойства смеси (помимо ее состава) оказывает вязкость гипсовой массы, определяемой соотношением сухих компонентов и воды. В результате исследований авторов оказалось, что количество воды на 1 кг формовочной смеси не должно превышать 0,8 л, иначе формы будут иметь низкую прочность, высокую газопроницаемость и при сушке большую усадку; наилучшим является соотношение 0,45— 0,55 л воды на 1 кг смеси. При меньших количествах воды гипсовая смесь очень густая и заливать ею сложные модели трудно; в такую смесь замешивается много воздушных пузырьков. Если соотношение приближается к 0,8 л воды на 1 кг смеси, то отверждение смеси резко замедляется и она даже через 48 ч остается мягкой. Это относится к гипсовой смеси, состоящей из 50% гипса «Rocasso», 30% асбестовой крошки и 20% кварцевой муки.

На свойства гипсовых форм еще влияют температура и время перемешивания формовочной смеси. Для указанной гипсовой смеси лучше всего применять воду с температурой 50—52 °С; при этой температуре формы имеют максимальную прочность, сопротивление истиранию, газопроницаемость и постоянство объема. Время перемешивания гипсовой смеси не должно превышать 3 мин. Более быстрое или более длительное перемешивание приводит к усадке гипсовых форм.

Для указанной гипсовой смеси лучше всего применять воду с температурой 50—52 °С; при этой температуре формы имеют максимальную прочность, сопротивление истиранию, газопроницаемость и постоянство объема. Время перемешивания гипсовой смеси не должно превышать 3 мин. Более быстрое или более длительное перемешивание приводит к усадке гипсовых форм.

Несмотря на то, что гипсовые формы имеют в составе смеси вещества для повышения газопроницаемости, все же ее величина недостаточна, и поэтому получаются отливки с дефектами, например неслитинами.

Газопроницаемость можно повысить тремя способами:

1) присадкой в формовочную смесь таких веществ, которые после отверждения и нагрева формы газифицируются и удаляются из нее и за счет этого повышают газопроницаемость. Чаще всего для этих целей используют хлорид или бромид аммония;

2) нагревом в автоклаве (способ Antioch). При нагреве во влажной атмосфере при температуре 90° С гипс (дигидрат кальция) переходит в полугидрат [39], так как при этой температуре дигидрат является неустойчивой формой сульфата кальция. Вода, выделившаяся при разложении дигидрата кальция, растворяет полугидраты до насыщения. Так как растворимость полугидратов с увеличением температуры снижается, то в автоклаве поддерживается низкое давление (от 0,07 до 0,2 МПа). После выдержки (6 ч) формы в автоклаве ее охлаждают во влажной атмосфере. Поверхность формы охлаждается быстрее, чем внутренняя ее часть, поэтому в наружных слоях формы выделяются мелкие кристаллы дигидрата, а во внутренних частях формы — крупные. В такой форме с мелкозернистым поверхностным слоем и пористой внутренней частью газопроницаемость существенно выше;

3) вспениванием смеси (способ Gypsum Hydroperm). Сущность способа в том, что в гипсовые смеси добавляют вспениватель. В смесь вводят вещества, например, карбонат и разбавленную кислоту или перекись водорода и аммиачную воду. Между ними при перемешивании смеси идут реакции с выделением большого объема газа. Можно вводить в гипсовую смесь органические пенообразователи, которые при перемешивании захватывают воздух и хорошо его стабилизируют во всем объеме. Отвердевшая гипсовая форма насыщена мелкими газовоздушными пузырьками, что увеличивает газопроницаемость формы; условно назовем этот способ механическим вспениванием. Для каждого из этих способов существует своя технология.

Можно вводить в гипсовую смесь органические пенообразователи, которые при перемешивании захватывают воздух и хорошо его стабилизируют во всем объеме. Отвердевшая гипсовая форма насыщена мелкими газовоздушными пузырьками, что увеличивает газопроницаемость формы; условно назовем этот способ механическим вспениванием. Для каждого из этих способов существует своя технология.

В первом случае газопроницаемость повышается только после нагрева до температуры, при которой из формы практически удалена вся вода (и свободная, и связанная). При нагреве в автоклаве и при механическом вспенивании формовочной массы пористость образуется в тот момент, когда в форме имеется вся вода, как химически связанная, так и свободная.

Формы, у которых газопроницаемость повышают по первому способу, содержат в исходной гипсовой смеси вещества, которые образуют пористость тотчас после затвердевания массы. Это необходимо для того, чтобы облегчить отвод водяных паров при последующей термообработке. Механически удаляется вода при температуре 85—96 °С. Сушить форму следует осторожно, так как пористость весьма невелика и при образовании больших объемов водяного пара может произойти ее повреждение. Минимальное время нагрева до указанной температуры составляет 8 ч. Затем следует нагрев до 200—220 °С, при котором удаляется большая часть связанной воды. Скорость нагрева 50 °С/ч. При этой температуре формы выдерживают до 12 ч. Затем следует нагрев до 380 °С с той же скоростью, чтобы разложить аммониевые соли. Выдержка при этой температуре 5 ч. Далее формы охлаждают при 100 °С их извлекают из печи и подготовляют к заливке.

При изготовлении гипсовых форм, подлежащих нагреву в автоклаве или вспениванием, ‘в смесь не вводят присадки, повышающие газопроницаемость, такие, как асбест, стеклянная вата. Они в данном случае излишни. Более того, при их использовании увеличивается шероховатость поверхности форм. В период тепловой обработки гипсовой формы она становится достаточно газопроницаемой для удаления влаги. Именно в этот период удаляется свободная и дигидратная вода. Полугидратная вода удаляется во время заливки металла в форму. Образующиеся пары благодаря высокой газопроницаемости формы удаляются через стенки без какого-либо повреждения формы.

Именно в этот период удаляется свободная и дигидратная вода. Полугидратная вода удаляется во время заливки металла в форму. Образующиеся пары благодаря высокой газопроницаемости формы удаляются через стенки без какого-либо повреждения формы.

Таким образом, тепловая обработка форм при нагреве в автоклаве или при вспенивании очень проста, и сами формы не так чувствительны к скорости нагрева. Тепловую обработку форм проводят при низких температурах, находящихся между эндотермическими пиками, обусловленными потерей дигидратной и полу-гидратной воды. При нормальных условиях эта температура находится в пределах 180—225 °С. В диапазоне этих температур формы (в зависимости от их величины) выдерживают 10— 18 ч. После охлаждения формы подготовляют к заливке.

Сравнительные испытания всех трех описанных способов, проведенные предприятием ZPS г. Готвальдов (ЧССР), показали, что

газопроницаемость форм была в пределах 48—52 J. N. Р. Одинаковыми были также качество поверхности отливок и плотность металла непосредственно под литейной коркой.

Вспенивание форм требует точного выдерживания технологических параметров: давления, температуры и времени пребывания в автоклаве.

Для повышения газопроницаемости за счет разложения аммониевых солей необходима медленная и осторожная тепловая обработка форм. Объемную стабильность таких форм можно повысить присадкой 1% сульфата алюминия A123. Обработку гипсовых форм в автоклаве применяют в серийном производстве, а механическое вспенивание—в единичном.

Если необходимо иметь только определенную часть отливки с особо качественной поверхностью и жесткими допусками на размер, используют комбинированную форму. В песчаную форму вставляют или гипсовый стержень, или часть гипсовой формы.

Максимальная масса отливок из алюминиевых сплавов, которые можно получать в гипсовых формах, составляет 10—160 кг. Минимальная толщина стенки 1,5 мм, в особых случаях 0,55 — 1,0 мм.

Шероховатость поверхности в пределах от 60 до 80 RMS. Теплопроводность гипсовых форм относится к теплопроводности обычных песчаных форм как 0,65 : 1,0, что необходимо учитывать, в частности, при литье свинцовистых бронз. Содержание свинца в таких бронзах должно быть не более 2,5%, а содержание углерода максимум 7%; при более высоком содержании свинца при охлаждении происходит его ликвация.

Теплопроводность гипсовых форм относится к теплопроводности обычных песчаных форм как 0,65 : 1,0, что необходимо учитывать, в частности, при литье свинцовистых бронз. Содержание свинца в таких бронзах должно быть не более 2,5%, а содержание углерода максимум 7%; при более высоком содержании свинца при охлаждении происходит его ликвация.

Реклама:

Читать далее:

Сплавы для отливок, получаемых литьем по выплавляемым моделям

Статьи по теме:

Разделитель-смазка для гипсовых форм — Илена Ельина — ЖЖ

Этим рецептом разделителя пользуются мастера разных стран. Я училась у болгарского керамиста, брала урок у русского модельмейстера старой школы и арендовала уголок в чешской мастерской керамики. У всех рецепт был одинаковый. Для маленьких форм можно пользоваться и кремом, и вазелином, мазать их надо толстым слоем. С большими формами все сложней. Да и слой желательно намазывать тонкий, чтобы получить тонкие швы.

Современные готовые разделители для гипса работают плохо.

Столь популярный разделитель готовится из кускового мыла и солярки. Мыло нужно брать самое дешевое, без ароматизаторов, лосьонов и увлажнителей. В России это «Детское» и светлое «Хозяйственное». Темное «Хозяйственное» не подойдет, оно щелочное.

Мыло надо настругать на терке, на стороне с круглыми дырочками с рваными краями. Это довольно утомительно, но если стругать на крупные кусочки, трудно будет распустить его в солярке без комков. Наструганное мыло заливаем стаканом солярки и ставим на водяную баню, постоянно размешиваем. Важно: не пользуйтесь при этом газовой плитой, пары солярки могут воспламениться!

Солярку время от времени подливаем. Куски мыла бывают разного размера, и сколько потребуется солярки не известно. Нам нужно получить консистенцию гуще, чем зубная паста, но мягче, чем гуталин — примерно что-то среднее между ними. Если после долгого перемешивания на водяной бане однородной консистенции добиться не удается, можно разбить комочки блендером.

На 1 кусок мыла уйдет приблизительно пол литра солярки. Но берите солярку с двойным запасом. Во-первых может уйти больше 1/2 литра, во-вторых долго хранящаяся смазка начинает подсыхать сверху, образуя мешающиеся корочки, т.к. солярка очень летучая.

Я часть смазки откладываю во вторую банку и заливаю слоем оставшейся солярки для хранения.

Полученный разделитель наносится щетинной кистью тонким слоем — просто намазали кисточкой, как будто покрасили. Через пару минут — второй слой.

Смывка.

Готовую форму надо не откладывая промыть. Промываем поролоновой губкой горячей водой с жидким мылом. Мне «Ариэль-гель» в этом применении нравится больше, чем жидкое мыло для посуды. Мылом для рук промывать не следует, оно содержит смягчающие масла. Затем ополаскиваем проточной водой и замачиваем в теплом растворе соды. Не надо делать слишком концентрированный раствор, его будет трудно полностью вымыть из формы, и форма поростет содовыми «сталагмитами». Что в принципе не страшно, их достаточно просто смести кисточкой.

Можно обойтись без соды, но раз на раз не приходится, а переделывать всю работу по формовке — адский труд. Если черепок плохо насасывается, то одна из причин — забитые плохо смытой смазкой поры. Это касается любой смазки, и крема, и вазелина. И если маленькие формы можно как следует вымыть без соды, то большие так легко не промоешь.

И заодно скажу, чем удобнее всего обкладывать модель.

Если вы собираетесь снять форму с головы Давида в натуральную величину, то лучше традиционной глины ничего не придумаешь. Нам можно обойтись и без глины, она развозит жуткую грязь, даже больше, чем гипс.

Обычный модельный пластилин для художников содержит воск, который плохо вымывается. Кроме того он довольно твердый, большие модели им обкладывать тяжело.

Лучшая обкладка, на мой взгляд — детский модельный пластилин Джови в больших пачках. Он мягкий, его не надо разогревать, он легко выравнивается. И он не содержит воска, поэтому легко и просто смывается с форм. И еще один плюс Джови — он не плавится от разогревающегося гипса.

И еще один плюс Джови — он не плавится от разогревающегося гипса.

Режимы прокаливания гипсовых форм | Кузнечная компания «Ateku»

Режимы прокаливания затвердевших форм зависят от состава формовочной смеси, габаритов формы, от заливаемого сплава, способа удаления из формы модели и от конструкции литниковой системы.

В гипсе находится 21 % кристаллизационной воды, в асбесте — 13 % и вода, которую добавляют в смесь для придания ей нужной консистенции. Эта вода удаляется в интервале температур от 250 до 800 °С. При нагреве печи до 800 °С адсорбционная вода удаляется из формы за 1,5-2 ч, а при нагреве печи до 400 °С — за 5-6 ч.

Гипсовые формы по постоянной модели можно помещать в печь, нагретую до 750- 800 °С, или нагревать со скоростью 250- 300 °С в час, не опасаясь образования трещин. Однако трещины могут образоваться при длительной выдержке при 750-800 °С из-за коробления и большой усадки. При высоких температурах гипс разлагается с образованием сульфида, что может привести к появлению в отливках газовых раковин засоров и пор.

Гипсовые формы помимо всего вышеизложенного требуют медленного нагрева для удаления впитавшегося в них модельного состава. При быстром нагреве и быстрой транспортировке газов создается большое давление, которое может деформировать и разрушить форму. Прокаливание форм проводят для алюминиевых сплавов при 500-600 °С, для сплавов на медной основе и ювелирных сплавов при 650- 800 °С. Заливку алюминиевых сплавов следует проводить при температуре формы 150-200 °С. Охлаждение обычно занимает продолжительное время. Это относится и к подстуживанию при заливке массивных сплавов на медной основе. Надо учитывать, что гипсовые формы очень чувствительны к резкому охлаждению.

Литниковые системы должны быть сконструированы таким образом, чтобы их каналы не препятствовали удалению паров воды и газов от сгорания модельного состава.

В сложнопрофильном и ювелирном литье часто применяют импортные гипсовые массы с кристобалитом.

Достоинством импортных смесей является их высокая технологичность на всех операциях изготовления формы и отливок. Недостатком является то, что в этих смесях применяется такой гипс, который разлагается при температуре чуть выше 650 °С. Максимально допустимая температура заливаемого металла — 1160 °С. Химический состав импортных смесей (в % по массе). Все смеси мелкодисперсные с размерами частиц от 0,02 до 0,09 мкм.

С целью замены импортных формовочных смесей выпустил отечественную формовочную смесь «Ювелирная». Она содержит от 80 до 88 % динаса ЭД и от 12 до 20 % гипса. Является вода с ортофосфорной кислотой (соотношение — 5 мл ортофосфорной кислоты на 1 л воды), порошок (с низким содержанием, Fe203 и А1203) фракции 0,08 мм и максимальное количество Si02 — 96 %. Формовочные смеси из порошка динаса ЭД менее 0,08 мм и порошка, не просеянного по фракциям, имеют близкие значения текучести и периода затвердевания.

Как правило, стремятся получить следующее время затвердевания гипсовой массы. Затвердевание должно начинаться через 14-19 мин после заполнения опоки, а заканчиваться не более чем через 26 мин. Замедлителем служит азотная кислота либо Н2С204. При концентрации 5 мг/л затвердевание начнется через 19 мин, а завершится — через 26 мин.

Ниже приведена последовательность изготовления и исправления пониженной текучести.

1. Подготавливают смесь, состоящую из 85 % динаса и 15 % гипса. Затворитель — вода с 2 мл ортофосфорной кислоты на 1 л.

2. Проверяют текучесть смеси и время ее затвердевания. Текучесть проверяют следующим образом. Смесью заполняют цилиндр высотой 50 и диаметром 50 мм. Затем его резко поднимают. Смесь выливается на стол, и получается лепешка, диаметр которой должен быть не менее 120 мм. Время затвердевания — не менее 30 мин.

3. Если при нужной текучести затвердевание продолжается более 30 мин, уменьшают содержание ортофосфорной кислоты в воде (0,5 мл на 1 л).

4. Если после п. 3 все остается без изменения, увеличивают содержание гипса до 20 %, а содержание динаса уменьшают до 80 %.

5. Если смесь с 15 % гипса затвердевает менее чем за 8 мин, снижают содержание гипса до 10-12 %, увеличив содержание динаса.

6. При низкой текучести смеси необходимо увеличить содержание ортофосфорной кислоты до 5 мл на 1 л воды.

Читайте так же:

Влияние переменных подготовки гипсовых форм для шликерного литья сантехники

Реферат

Полный факторный план был использован для оценки влияния различных условий подготовки для изготовления гипсовых форм для шликерного литья сантехники. Мы исследовали взаимосвязь между условиями обработки, микроструктурой и конечными свойствами гипсовых форм. Результаты показали, что реологические свойства и, следовательно, время, в течение которого гипсовая суспензия может разливаться для изготовления гипсовых форм (до значительного увеличения вязкости из-за осаждения кристаллов гипса), зависели от условий приготовления.Вариации химического состава, распределения пор по размерам и микроструктуры объяснили статистически значимое влияние переменных приготовления (включая время перемешивания, температуру воды и качество воды). Условия приготовления, которые способствовали высокой начальной вязкости гипсовой суспензии (ускоряющий эффект времени схватывания), привели к формированию менее пористой структуры в форме, что принципиально увеличило прочность на сжатие (16%, деионизированная вода вместо водопроводной воды) и скорость разливки (9%). , вода при 25 ° C вместо 38 ° C).По результатам предлагаются оптимальные условия для изготовления форм без излишнего расхода энергии.

Resumen

Mediante un Disño Factorial Complete Se Assessment of Preparación de Moldes de Yeso Para colado tradicional de muebles sanitarios. Se researchó la relación entre processingamiento, microestructura y propiedades del molde. Los resultados mostraron que el comportamiento reológico y por lo tanto el tiempo durante el cual la Suspensión de yeso se puede verter para concar los moldes (antes de un incremento important de viscosidad debido a la formación de cristales de yeso) fueron de cristales de yeso preparación. Variaciones en composición química, distribución de tamaño de poro y microestructura explicaron el efecto estadísticamente migativo de las variables de preparación (que includes tiempo de agitación, temperatura del agua y calidad del agua). Variables de preparación que promovieron viscosidades iniciales altas de la Suspensión de Yeso (efecto acelerante de fraguado) desarrollaron moldes menos porosos, con lo cual Principalmente se Incrementaron la resistencia a la compresión (16% con agua desionizó de la procedure en luga) espesor (9% при температуре 25 ° C и при температуре 38 ° C).De acuerdo a los resultados, se proponen las mejores condiciones de preparación, tomando en cuenta además evitar el uso innecesario de energía.

Variaciones en composición química, distribución de tamaño de poro y microestructura explicaron el efecto estadísticamente migativo de las variables de preparación (que includes tiempo de agitación, temperatura del agua y calidad del agua). Variables de preparación que promovieron viscosidades iniciales altas de la Suspensión de Yeso (efecto acelerante de fraguado) desarrollaron moldes menos porosos, con lo cual Principalmente se Incrementaron la resistencia a la compresión (16% con agua desionizó de la procedure en luga) espesor (9% при температуре 25 ° C и при температуре 38 ° C).De acuerdo a los resultados, se proponen las mejores condiciones de preparación, tomando en cuenta además evitar el uso innecesario de energía.

Ключевые слова

Реологическое поведение

Гипсовая суспензия

Литье шликером

Сантехника

Palabras clave

Comportamiento reológico

Suspensión de yeso

Рекомендуемые товары

Аннотация© 2017 SECV.Опубликовано Elsevier España, S.L.U.

Рекомендуемые статьи

Ссылки на статьи

Типы форм для литья алюминия • Bernier Metals

Существует множество типов форм для литья алюминия, которые используются для литья расплавленного алюминия в различные формы и формы. Некоторые формы являются временными, другие — постоянными и могут использоваться повторно. Эти же типы пресс-форм также используются для многих различных металлов и сплавов, помимо алюминия.

Форма для литья в песчаные формы

Самыми старыми типами форм для литья алюминия являются формы, которые использовались со времен Египта.Эти типы форм создаются, когда в песке создается полость, которая находится в ящике или «колбе». Обычно оригинальный «узор» делается из дерева, металла или другого твердого материала. В песчаной полости также находится стержень, который образует центр отливки. Из различных форм для литья алюминия именно эта используется в первую очередь для блоков цилиндров, коллекторов двигателей и других крупных и тяжелых отливок.

Керамическая форма

Другой тип литейной формы, используемой с алюминием и другими расплавленными металлами, — это керамическая форма.Керамическая форма, наиболее часто используемая для процесса литья по выплавляемым моделям, создается вокруг пластика или воска, который плавится при обжиге формы во время ее создания. После того, как воск «потерян», форма готова для приема расплавленного металла. Этот тип процесса литья также называют «прецизионным литьем» из-за получения точных отливок, которые могут быть получены с помощью этого процесса.

Отливка в постоянные формы

Постоянные формы для литья алюминия изготавливаются из таких металлов, как сталь и железо.Расплавленный алюминий под действием силы тяжести или вакуума попадает в постоянную полость формы. Одним из преимуществ отливок этих типов является то, что форма является постоянной; в отличие от форм для литья в песчаные формы, которые обычно разрушаются при извлечении отливок после их охлаждения. Кроме того, он дешевле при использовании для большого количества отливок.

Формы для литья под давлением

В формах для литья под давлением используются стальные штампы или формы для производства большого количества идентичных отливок. В случае алюминия, как и других металлов, расплавленный металл под высоким давлением нагнетается в формы для литья алюминия этого типа.Это универсальный процесс, который позволяет производить большое количество отливок малых и средних размеров.

Форма для раковины

Форма для раковины — это форма для литья в песок, в которой используется смола для связывания песка в тонкую оболочку толщиной от 10 до 20 мм. Хотя использование этих типов форм для литья алюминия обеспечивает лучшую отделку поверхности с более точными размерами, этот процесс, безусловно, более дорогостоящий.

Гипсовые формы

Гипсовые формы создаются с использованием гипсовой суспензии, которую заливают вокруг воска.По мере запекания гипсовой формы узор плавится, оставляя идеальное представление узора. Затем в полость гипсовых форм заливают расплавленный металл. Это еще одна форма «литья по выплавляемым моделям».

Затем в полость гипсовых форм заливают расплавленный металл. Это еще одна форма «литья по выплавляемым моделям».

Графитовые формы для литья

Графитовые формы и стержни часто используются при центробежном литье алюминия. Этот процесс нагнетает металл в форму и использует быстрое охлаждение для получения качества отливки, невозможного с помощью других методов.

Это семь типов форм для литья алюминия, наиболее часто используемых для производства алюминиевых отливок.Каждая литейная форма используется для получения определенных качеств и различных типов литейных свойств.

Подробнее

Изготовление гипсовых форм для воскового литья

| Ким Бернар в начале своего цеха по изготовлению пресс-форм |

Неделя семинаров, проводимая после конференции по энкаустике в Центре искусств Труро на Касл-Хилл («семинары постконфликтного периода»), является прекрасной возможностью получить новые методы или навыки из первых рук от специалистов.Я был очень рад видеть, что Ким Бернар проводил однодневный семинар по изготовлению гипсовых форм для литья воска, и сразу же записался.

Я не использую ни гипс, ни воск в работе, которую я делаю в настоящее время, но никогда не помешает узнать что-то, что может некоторое время вертеться в вашей голове и быть полезным когда-нибудь в будущем. Я начал с того, что думал, что меня больше интересуют гипсовые предметы, чем те, что сделаны из воска, но я должен признать, что восковые предметы довольно заманчивы.

| Ким с большим мешком гипса |

Гипс

Перед тем, как мы начали делать формы, Ким рассказала о гипсе, также называемом гипсом «Париж», но продаваемом как «гипсовый гипс» в больших бумажных пакетах. Его можно купить в небольших мешочках или пластиковых контейнерах в хозяйственных или домашних магазинах, но в пакете гораздо дешевле.

Важно хранить его в сухом месте, так как как только влага достигнет его, он затвердеет и станет непригодным для использования.Если вы можете хранить его в герметичном пластиковом ведре, он, вероятно, не будет содержать больше влаги.

Важно хранить его в сухом месте, так как как только влага достигнет его, он затвердеет и станет непригодным для использования.Если вы можете хранить его в герметичном пластиковом ведре, он, вероятно, не будет содержать больше влаги.Способ смешивания: заполнить гибкий пластиковый контейнер примерно наполовину холодной водой, а затем добавить в него штукатурку, крошив каждую горсть в воде, чтобы удалить комки. После того, как вы перестанете добавлять воду, перестаньте добавлять и дайте ему постоять, не помешивая и не толкаясь, около пяти минут, пока он не схватится. После этого вы начинаете медленно помешивать одной рукой, чтобы почувствовать изменение вязкости.

| Здесь Ким только что нанесла первый слой штукатурки на глиняный объект, который она лепит |

Односоставные формы

Мы начали с простейшего типа формы — всего одну часть — и выполнено на простом предмете без подрезов. Для этого мы использовали глину, чтобы вылепить незамысловатую форму. (Обратите внимание, что мы не использовали принесенный мною артишок, который был слишком сложным даже для формы, состоящей из двух частей.)

| По мере того, как гипс становится все толще и толще, он разглаживается на предмете |

| Гипс накладывается на объект толщиной до 1 дюйма, а затем расплющивается на сверху так, чтобы он стоял ровно при его переворачивании.Это прекрасный слепок Ким. |

| Это моя неудобная форма. |

По окончании этого процесса нужно дождаться полного затвердевания штукатурки. По мере затвердевания он становится довольно теплым и должен остыть, прежде чем продолжить.

Это заняло минут 20 или около того.

Это заняло минут 20 или около того.| Здесь Ким показывает внутреннюю часть формы после удаления с нее глины |

| Ким чистит форму зубной щеткой, чтобы удалить следы глины и затем оставьте его погруженным в воду на пять минут или около того |

Форма пропитана водой, поэтому воск с меньшей вероятностью прилипнет к ней и будет легче отделиться.

| Здесь Ким расположила форму и установила регулировочные шайбы так, чтобы она лежала ровно, и залила в нее восковую среду. (Фото любезно предоставлено Эйприл Номеллини.) |

После того, как воск будет залит, ему дают остыть, и он затвердеет снаружи внутри. Вы можете либо дать ему полностью остыть, чтобы он образовал твердый объект, либо вы можете остановить процесс, когда восковая оболочка станет 1/8 к 1. / 4 дюйма, сливая излишки воска из середины.

Мы все завершили этот процесс с объектами, которые мы вылепили из глины, сделав цельную форму и отлили ее из воска.

| Моя однокомпонентная форма и восковое литье |

| Наш урок проходил на открытом воздухе в «Сарай» |

| Более широкий и наклонный вид |

Формы из двух частей

| Первая часть глиняной формы для банана. банан представляет собой кусок глины в форме воронки, который станет носиком для разлива. |

После того, как вы сделали форму из одной части, вы можете легко перейти к двухкомпонентной форме, потому что процесс такой же, и это даже не вдвое сложнее. На этот раз глина формируется вокруг объекта, оставляя около дюйма за ним и создавая небольшую стенку по краю (см. Выше). Выливной носик делается в подходящем месте для того, чтобы воск стекал в форму, и на глине делаются три или четыре оттиска, которые будут использоваться для совмещения.Самая важная часть формы из двух частей — решить, где будет линия, где две части соединятся, чтобы сформировать восковой объект. С бананом эту линию довольно легко определить.

Вот где мне пришлось вызвать подкрепление: Я выделился на следующем этапе в форме из двух частей и связался с Шерри Постернак, которая была в мастерской со мной. Шерри любезно заполнила для меня бланки и прислала мне кучу отличных фотографий.

| Нанесение разделительного средства на банан (фото любезно предоставлено Шерри Постернак) |

Я забыл об этом шаге.Вы должны нанести разделительный состав (жидкое мыло для посуды с 1/3 воды), чтобы штукатурка не прилипала к лепному объекту.

| Штукатурка добавляется поэтапно, как и в случае однокомпонентной формы — сначала достаточно жидкая |

| Штукатурка наносится на объект толщиной около одного дюйма и оставляют для отверждения, пока она не остынет. |

| Когда она остынет, глина удаляется, обнажая объект, окруженный с одной стороны гипсовой формы.  |

| Форма очищается с помощью инструмента, называемого «верёвка», и подготавливается другая сторона. |

| Вот еще один пример Шерри. фотографии, показывающие форму, подготовленную для получения гипса |

На фотографии выше показана первая часть формы и банан, покрытый двумя или тремя нанесениями разделительного агента, с переделанным и установленным на месте разливочным патрубком в форме воронки, с несколькими краями, покрытыми глиной, и с глиняными прокладками под ним. форма плоско лежит на столе.

| Следующая штукатурка наносится поэтапно до тех пор, пока форма не достигнет толщины около одного дюйма |

| Вот отверждение формы, состоящее из двух частей, пока мы ждем для охлаждения (фото Шерри Постернак) |

| Когда все будет готово, форма снова очищается с помощью верёвки (особенно края шва, где две части сходятся вместе), а затем две части осторожно разделите ножом для хлеба |

Отливаемый объект (банан) удаляется, когда две части формы разделяются, а затем форма помещается в ведро с водой, очищается зубной щеткой и замачивается, если ее сразу же отливают.

| Здесь двухкомпонентная форма готова для добавления воска (фото Шерри Постернак) |

Воск заливается в форму до тех пор, пока он не достигнет верхней части носика для разливки — он осядет, когда воск остынет. Форму, заполненную воском, оставляют охлаждаться, пока воск не затвердеет, а затем аккуратно разделяют части.Край шва и край носика очищают глиняными инструментами или ножом и ремонтируют небольшим количеством воска.

Воск заливается в форму до тех пор, пока он не достигнет верхней части носика для разливки — он осядет, когда воск остынет. Форму, заполненную воском, оставляют охлаждаться, пока воск не затвердеет, а затем аккуратно разделяют части.Край шва и край носика очищают глиняными инструментами или ножом и ремонтируют небольшим количеством воска.Звучит как большая работа, но формы можно повторно использовать для отливки нескольких восковых объектов.

По-видимому, ни Шерри, ни Эйприл не фотографировали отлитый банан. Возможно, он не был достаточно охлажден, чтобы вынуть его из формы к тому времени, когда семинар закончился, или, может быть, мы все были отвлечены литьем лицевой стороны, которое происходило примерно в то же время, когда заполнялась двухкомпонентная форма.

Это был хороший класс с большим количеством информации, и я буду использовать этот пост, чтобы следить за процессом, если и когда я его использую.

Заключительное примечание

Поскольку моя двухкомпонентная форма не была готова к разборке в конце семинара, и я торопился убираться, чтобы я мог войти, чтобы услышать разговор Джоанны о воске в галереях. разделил две части моей формы и удалил банан.

| Моя двухкомпонентная форма для бананов |

Большое спасибо Эйприл Номеллини и Шерри Постернак за предоставленные фотографии и информацию.

4025 0.5 дюймов В x 8,5 дюймов Д x 5,5 дюймов Наша цена $ 20,00 | 4041 10 дюймов в x 7,25 дюйма в ширину Наша цена 85,00 $ | 4042 12 дюймов x 7 дюймов Наша цена 91 доллар.00 |

4139 9,25 дюйма (В) x 13 дюймов (Ш) x 9,5 дюйма (Г) Наша цена 105,00 $ | 4140 4 дюйма в x 7 дюймов в ширину x 4 дюйма.5 «D Наша цена 28,00 $ | 4144 Диаметр 9,625 дюйма x диаметр 1 дюйм Наша цена $ 36.00 |

4148 0.5 дюймов (В) x 7,75 дюйма (Ш) x 7,75 дюйма (Д) Наша цена 28,00 $ | CD001 15 дюймов x 4,5 дюйма x 7,25 дюйма Наша цена 113,00 $ | CD002 8 дюймов В x 5.375 дюймов Наша цена $ 81,00 |

CD003 3,75 дюйма в x 5,75 дюйма в ширину Наша цена 53,00 $ | CD004 Дерево: 13. Наша цена $ 120,00 | CD005 4,75 дюйма (В x 3,75 дюйма) Наша цена 46,00 $ |

CD006 4.75 дюймов В x 4,5 дюйма Ш x 8 дюймов Наша цена 53,00 $ | CD011 12,75 дюйма (В) x 5,25 дюйма (Ш) x 4,25 дюйма (Г) Наша цена 84,00 $ | CD012 12 дюймов В x 5.25 дюймов Ш x 4,5 дюйма Наша цена 84,00 $ |

CD022 3,5 дюйма x 1,75 дюйма Наша цена 10,00 $ | CD132 7.25 дюймов диаметром x 5 дюймов в высоту Наша цена $ 81,00 | CD522 16 дюймов в x 7,25 дюйма в ширину Наша цена 108,00 $ |

CD523 12,5 «В x 6,5» Ш Наша цена 90,00 $ | CD524 9 дюймов в x 4,75 дюйма в ширину Наша цена 49,00 $ | CD531 7. Наша цена $ 36.00 |

CD532 4,75 дюйма (В) x 3,5 дюйма (Ш) x 7,375 дюйма (Д) Наша цена 39,00 $ | CD588 5.75 дюймов в x 3 дюйма в диаметре x 1,625 дюйма в диаметре Наша цена $ 20,00 | CD589 5,75 дюйма В x 3 дюйма в диаметре x 1,625 дюйма в диаметре Наша цена 24,00 $ |

CD602 Колпачки 3 «-3.5 «Ш x 1,5» -2 «Г Наша цена 53,00 $ | CD603 Колпачки 5,375–5,5 дюйма (ширина) x 2,5–2,75 дюйма (глубина) Наша цена 90 долларов.00 | CD604 Заглушка 7 «Ш x 4» Г Наша цена $ 69,00 |

CD605 8 дюймов В x 4.5 «Вт Наша цена 39,00 $ | CD606 9,25 дюйма x 5 дюймов Наша цена 46,00 $ | CD607 10,5 дюймов в x 5 дюймов в ширину Наша цена 53,00 $ |

CD620 18,5 дюйма x 17,625 дюйма x 3 дюйма Наша цена 110,00 $ | CD621 17.75 дюймов (высота) Наша цена 40,00 $ | CD636 14,5 дюйма x 10 дюймов x 1,75 дюйма Наша цена 75,00 $ |

CD637 10 дюймов x 7.5 дюймов x 1,5 дюйма Наша цена 46,00 $ | CD643 2,125 дюйма (В) x 5,125 дюйма (Д) x 4,375 дюйма (Ш) Наша цена 28,00 $ | CD645 14.5 дюймов x 10 дюймов x 1,75 дюйма Наша цена 67,00 $ |

CD670 6,5 дюйма L Наша цена $ 36.00 | CD672 6.5 «L Наша цена 39,00 $ | CD678 5,5 дюйма L Наша цена 32,00 $ |

CD709 3.625 дюймов В x 3,5 дюйма Ш x 7,375 дюйма Наша цена 24,00 $ | CD714 10 дюймов x 6,5 дюймов x 2 дюйма Наша цена $ 36. | CD715 13 дюймов x 8.375 дюймов (ширина) x 2,5 дюйма (высота) Наша цена $ 63,00 |

CD716 5 дюймов x 3,125 дюйма x 0,875 дюйма Наша цена 16,00 $ | CD721 5.375 дюймов В x 5 5/8 дюймов Ш x 7 дюймов Наша цена $ 63,00 | CD723 3,125 дюйма (В) x 4,5 дюйма (Ш) x 0,75 дюйма (Г) Наша цена 39,00 $ |

CD724 6.875 дюймов В x 4,5 дюйма Ш x 2,625 дюйма Наша цена 39,00 $ | CD725 Наша цена $ 36.00 | CD726 2.75 дюймов В x 6,25 дюйма Ш x 8 дюймов Наша цена 49,00 $ |

CD750 12,5 дюйма x 4,5 дюйма Наша цена 40,00 $ | CD760 10.375 дюймов x 14 дюймов Наша цена $ 70,00 | CD761 5 дюймов (длина) x 3,875 дюйма (ширина) x 0,875 дюйма (высота) Наша цена $ 20,00 |

CD762 3. Наша цена 16,00 $ | CD767 5,125 дюйма (В) x 3,875 дюйма (Ш) x 4,5 дюйма (Д) Наша цена 33,00 $ | CD784 2.75 дюймов В x 3,25 дюйма Ш x 7,5 дюймов Наша цена 32,00 $ |

CD785 3,5 дюйма В x 4,5 дюйма Ш x 9 дюймов Наша цена 40,00 $ | CD787 4 «В x 3» Ш Наша цена 24 доллара.00 | CD791 7,5 дюйма x 6,25 дюйма Наша цена $ 36.00 |

CD792 7.5 дюймов x 6,5 дюймов Наша цена $ 36.00 | CD793 7,5 дюйма x 7,75 дюйма Наша цена $ 36.00 | CD806 7 дюймов x 8 дюймов x 1.75 дюймов (высота) Наша цена 39,00 $ |

CD814 6,5 «Ш x 13,75» В Наша цена 56,00 $ | CD815 9 дюймов В x 7. Наша цена 45,00 $ | CD838 5 дюймов x 5 дюймов Наша цена 35,00 $ |

CD848 13.5 дюймов x 12 дюймов x 2,5 дюйма Наша цена 60,00 $ | CD849 9,25 дюйма x 8 дюймов x 1,75 дюйма Наша цена 39,00 $ | CD859 5 дюймов В x 6.125 дюймов x 4 7/8 дюйма Наша цена 46,00 $ |

CD863 5,25 дюйма x 5,25 дюйма Наша цена 19,00 $ | CD865 5.5 дюймов в x 4,5 дюйма в ширину Наша цена 24,00 $ | CD866 4 «В x 2,5» Ш Наша цена $ 15,00 |

CD876 3.375 дюймов В x 4,875 дюйма Ш x 2,5 дюйма Наша цена $ 36.00 | CD887 6,375 «В x 4» Ш Наша цена 28,00 $ | CD894 4.5 дюймов в x 9,5 дюймов в ширину Наша цена 92,00 $ |

CD902 13,75 дюйма (Ш) x 8 дюймов (В) x 0,75 дюйма (Г) Наша цена 40,00 $ | CD903 12. Наша цена 49,00 $ | CD929 9,5 дюйма (Ш) x 9,5 дюйма (В) x 0,75 дюйма (Г) Наша цена 40,00 $ |

CD934 11.5 дюймов, диаметр Наша цена $ 63,00 | CD935 12 дюймов (Ш) x 9,75 дюйма (В) x 0,75 дюйма (Г) Наша цена 53,00 $ | CD942 3.25 дюймов в x 6 дюймов в ширину Наша цена $ 38,00 |

CD943 5,5 «В x 6,75» Ш Наша цена 47,00 $ | CD944 4 «В x 5» Д Наша цена 40 долларов.00 | CD945 4 дюйма В x 5,5 дюйма Наша цена 45,00 $ |

CD956 11.75 дюймов x 10,5 дюймов Наша цена 85,00 $ | CD957 17,25 дюйма x 12,75 дюйма Наша цена 122,50 $ | CD958 3. Наша цена $ 150.00 |

CD976 0,375 дюйма В x 4,875 дюйма Ш x 7 дюймов Наша цена 32,00 $ | CD979 0.375 дюймов В x 6,375 дюйма Ш x 7,125 дюйма Наша цена 40,00 $ | CD987 7,25 дюйма x 6 дюймов Наша цена 33,00 $ |

CD989 7.25 дюймов в x 5,25 дюйма в ширину Наша цена $ 38,00 | CD990 10,75 дюйма x 9,75 дюйма Наша цена 46,00 $ | CD991 8.5 дюймов x 8 дюймов Наша цена $ 36.00 |

CD993 8,25 дюйма в x 8,25 дюйма в ширину Наша цена $ 36.00 | CD1041 7.75 дюймов в x 5,5 дюймов Наша цена 71,00 $ | CD1042 5 дюймов в x 3,25 дюйма в ширину Наша цена 24,00 $ |

CD1044 5 «В x 6» Ш Наша цена 72 доллара. | CD1045 3,75 дюйма в x 4,25 дюйма в ширину Наша цена 24,00 $ | CD1062 1.75 дюймов в x 5 дюймов в ширину Наша цена 24,00 $ |

CD1064 1,25 дюйма В x 16,25 дюйма x 5,5 дюйма Наша цена $ 65,00 | CD1095 11 дюймов x 7 дюймов x 3 дюйма Наша цена 60 долларов.00 | CD1127 6 дюймов в x 6,5 дюймов в ширину Наша цена 60,00 $ |

CD1128 11.5 дюймов в x 5,125 дюйма в ширину Наша цена 60,00 $ | CD1129 13 дюймов в x 5,625 дюймов в ширину Наша цена 84,00 $ | CD1144 9.5 «В x 5,5» Ш Наша цена $ 58,00 |

CD1145 9,5 дюймов в x 6,75 дюймов в ширину Наша цена $ 80.00 | CD1146 9.5 «В x 7» Ш Наша цена 75,00 $ | CD1147 8,5 «В x 7» Ш Наша цена 72,00 $ |

CD1148 10 дюймов В x 5. Наша цена 53,00 $ | CD1166 8,75 дюйма (Ш) x 9,75 дюйма (Д) x 1,75 дюйма (В) Наша цена 53,00 $ | CD1167 12.75 дюймов x 5,5 дюймов x 1,5 дюйма Наша цена 49,00 $ |

CD1226 3,75 дюйма Ш x 9,5 дюйма Наша цена 40,00 $ | CD1244 2.25 дюймов В x 4,25 дюйма Наша цена 35,00 $ | CD1245 Наша цена 56,00 $ |

CD1247 7 дюймов В x 4 дюйма Ш x 6 дюймов Наша цена 86 долларов.00 | CD1253 5,5 «В x 4,75» Ш x 2,625 дюйма Наша цена 42,00 $ | CD1273 3 дюйма x 14.5 «В Наша цена $ 65,00 |

CD1274 3 дюйма (ширина) x 11,5 дюйма (высота) Наша цена 60,00 $ | CD1276 2.375 дюймов В x 2,75 дюйма Ш x 8,5 дюймов Наша цена 40,00 $ | CD1283 Наша цена 53,00 $ |

CD1284 7 дюймов в x 8 дюймов в длину x 5 дюймов в ширину Наша цена 63 доллара. | CD1285 6 дюймов в x 5,25 дюйма в ширину Наша цена $ 69,00 | CD1286 4.75 «В x 4» Ш Наша цена 53,00 $ |

CD1287 12 дюймов x 8 дюймов Наша цена 89,00 $ | CD1288 3.75 дюймов В x 5,125 дюйма Ш x 5,875 дюйма Наша цена 42,00 $ | CD1289 5,125 дюйма (В x 5,75 дюйма) Наша цена 72,00 $ |

CD1290 8.5 «В x 4,75» Ш Наша цена $ 62,00 | CD1300 Диаметр 10,75 дюйма, высота 3,75 дюйма Наша цена 88,00 $ | CD1301 4 дюйма (длина) x 2.75 дюймов (высота) Наша цена 37,00 $ |

CD1318 12,5 «В x 6,5» Ш Наша цена 109,00 $ | CD1322 5.75 дюймов В x 6,5 дюймов Ш x 2,75 дюйма Наша цена $ 36. | CD1327 6,5 «В x 14» Наша цена 128,00 $ |

CD1329 5.5 «В x 9» Ш Наша цена 66,00 $ | CD1330 4 дюйма В x 9,25 дюйма Наша цена 72,00 $ | CD1331 6.5 «В x 6,5» Ш Наша цена $ 68,00 |

CD1332 9,25 дюйма в x 7,75 дюйма в ширину Наша цена 102,00 $ | CD1334 12.5 дюймов в x 6,75 дюймов в ширину Наша цена 110,00 $ | CD1359 4 «Ш x 9» В x 15 «Д Наша цена 109,00 $ |

CD1360 7 дюймов (ширина) x 9.5 «В x 14» Наша цена 168,00 $ | CD1361 5,5 «В x 11,5» Наша цена 103,00 $ | CD1362 5 дюймов в x 8 дюймов в длину Наша цена 82 доллара.00 |

CD1363 5 дюймов в x 8 дюймов в длину Наша цена 82,00 $ | CD1364 6 дюймов В x 11. Наша цена 96,00 $ | CD1366 12 дюймов диаметром x 1,75 дюйма шириной Наша цена 75,00 $ |

CD1384 6 дюймов x 5 дюймов x 3 дюйма.2 «H Наша цена 56,00 $ | CD1385 6 дюймов x 5,25 дюйма x 3 дюйма Наша цена 57,00 $ | CD1389 8.25 дюймов В x 6,75 дюйма Ш x 7,25 дюйма Наша цена 135,00 $ |

CD1390 8 дюймов В x 7,5 дюймов Ш x 6,25 дюймов Наша цена 94,00 $ | CD1391 9 дюймов В x 7.5 «Вт Наша цена $ 70,00 | CD1392 11,5 дюймов в x 9,5 дюймов в ширину Наша цена 88,00 $ |

CD1396 6.75 дюймов в диаметре x 1,5 дюйма в высоту Наша цена 78,00 $ | CD1402 8 дюймов x 7 дюймов x 5,5 дюймов Наша цена 91,00 $ | CD1403 9. Наша цена $ 81,00 |

CD1404 7,25 дюйма в x 6,25 дюйма в диаметре Наша цена 71,00 $ | CD1405 4.75 дюймов в x 4 дюйма в диаметре Наша цена 40,00 $ | CD1406 9,25 дюйма x 7,25 дюйма Наша цена 115,00 $ |

CD1418 9 дюймов В x 7.75 дюймов Наша цена 87,00 $ | CD1419 8,25 «В x 7,5» Ш Наша цена 105,00 $ | CD1420 6 дюймов В x 4.75 дюймов Наша цена 46,00 $ |

CD1421 6 дюймов x 4,5 дюйма x 3 дюйма Наша цена 46,00 $ | CD1422 8 дюймов В x 4.75 дюймов Ш x 3,5 дюйма Наша цена 60,00 $ | CD1423 10 дюймов В x 5,5 дюйма Ш x 3,75 дюйма Наша цена $ 65,00 |

CD1424 7.25 дюймов В x 6,5 дюймов Ш x 13,5 дюймов Наша цена 180,00 $ | CD1425 11,5 дюймов в x 5,25 дюймов в ширину Наша цена $ 80. | CD1426 15.75 дюймов в x 6,25 дюйма в ширину Наша цена 108,00 $ |

CD1442 10,75 дюйма x 5,5 дюйма Наша цена 84,00 $ | CD1443 11.5 дюймов в x 3,25 дюйма в ширину Наша цена 110,00 $ | CD1444 14 дюймов в x 5,75 дюймов в ширину Наша цена 135,00 $ |

CD1445 11 дюймов В x 4.5 «Вт Наша цена 89,00 $ | CD1456 11 дюймов x 9,5 дюймов x 8,75 дюймов Наша цена 185,00 $ | CD1457 6 дюймов (длина) x 1.5 «В x 6» Ш Наша цена $ 63,00 |

CD1458 9 дюймов (Д) x 1,875 дюйма (В) x 9 дюймов (Ш) Наша цена $ 65,00 | CD1460 12 дюймов В x 7.5 дюймов Ш x 3 дюйма Наша цена 86,00 $ | CD1462 Наша цена 119,00 $ |

CD1463 10. Наша цена 85,00 $ | CD1473 12 дюймов В x 8,75 дюймов Ш x 5 дюймов Наша цена 107,00 $ | CD1489 9.5 дюймов x 7 дюймов x 7 дюймов Наша цена 94,00 $ |

CD1493 11,375 дюйма Ш x 11,375 дюйма Д x 4 дюйма Наша цена 90,00 $ | CD1494 Диаметр 12 дюймов x 2.25 дюймов (высота) Наша цена $ 99,00 | CD1495 6,625 дюйма (Ш) x 12,625 дюйма (В) Наша цена 108,00 $ |

CD1508 5.75 дюймов В x 6,5 дюймов Ш x 13,5 дюймов Наша цена 102,00 $ | CD1514 6 дюймов x 10 дюймов x 6 дюймов Наша цена 88,00 $ |

Шликерное литье (CeramicsWeb) — Meeneecat

Текст Ричарда Беркетта, (c) 1993Оригинал с CeramicsWeb: Slip Casting

Только для образовательных целей.

Шликерное литье

Шаг 1

Убедитесь, что новые гипсовые формы достаточно высохли. Это потребуется не менее 3-4 дней, чтобы они высохли, чтобы их можно было использовать, если вы не оставите их на солнце весь день или не высушите формы в теплое место.

Будьте осторожны с принудительной сушкой, так как штукатурка тронется

ухудшаться выше 130 ° F или около того. Убедитесь, что форма чистая и

без масла, смазки или смазки.

Будьте осторожны с принудительной сушкой, так как штукатурка тронется

ухудшаться выше 130 ° F или около того. Убедитесь, что форма чистая и

без масла, смазки или смазки. Шаг 2

Если форма полностью высохла (без какой-либо сырости), она

перед заливкой шликером следует немного увлажнить. Сделайте это

быстро промойте его под водой (или окуните в ведро с чистой водой

) примерно за 5-10 минут до того, как вы захотите вылить форму. Если

штукатурка не слегка влажная, шликер будет заливать с разной степенью

плотность (тверже снаружи там, где сухая штукатурка быстро затягивается

вода наружу / мягче внутрь) и растрескивание будет больше

скорее всего.Пузырьки воздуха и пористые отливки — еще одна возможность, когда

литье в сухой форме. Влажная форма также усугубит пыль.

эффективный (см. шаг 4).

Шаг 3

При необходимости удалите пыль с формы. Тальк подходит для литья при слабом огне.

соскальзывать. Кремнезем лучше подходит для отливки фарфора, так как тальк

при обжиге тает на поверхности. Используйте набег из тонкой ткани

, чтобы слегка протереть внутреннюю часть формы. Слишком много пыли

и мелкие детали в форме будут потеряны, и отливка может

преждевременно высвободиться и рухнуть.Эта пыль позволяет

литье выпустить из формы раньше и легче

было бы иначе, и это не всегда необходимо для простых форм.

Примечание : Наденьте респираторную маску и используйте камеру для нанесения глазури для надлежащего вентиляция при использовании талька или кремнеземной пыли, чтобы избежать пыли ингаляция.

Шаг 4

Плотно скрепите форму с помощью больших резиновых лент,

кусочки резиновой внутренней трубки или тяжелые веревки, связанные, скрученные и

плотно прижалась к форме.Убедитесь, что форма надежно закреплена.

закреплены, так как давление скольжения даже внутри форм умеренных размеров

на удивление здорово. С очень большими формами будьте уверены, что вы будете

способен сливать их, когда они наполнены, и тяжелые из-за скольжения.

Шаг 5

Убедитесь, что литейный шликер хорошо затуплен (перемешан),

без комков и надлежащей консистенции.

Шаг 6

Подоприте форму вертикально с помощью небольшого количества глины, если необходимо, и

приготовьте немного глины, чтобы исправить утечки.Залить литейный шликер

в форму быстро, заполняя форму до самого верха. Поскольку уровень скольжения

в форме падает, продолжайте заполнять форму литьем.

соскальзывать. Если пресс-форма имеет короткий литник, вставьте большую воронку в

литник с небольшим количеством глины может сократить количество раз, когда вы

Придется повторно заполнить литник скольжением. Делайте это 5-15 минут. В

Фактическое время будет зависеть от формы, толщины шликера и толщины

отливки желательно. Проверьте толщину, налив небольшой

количество выскальзования из формы и прорезания отливки

с помощью иглы.

Шаг 7

Слейте излишки литейного шликера из кристаллизатора. Возможно, вам придется

используйте нож, чтобы открыть литник, если он закрылся. Не вырезать

в штукатурку! После того, как большая часть шликера вылилась из

формы, подпереть форму так, чтобы литник был внизу, а все оставшиеся

жидкий литейный шликер продолжает вытекать. Хороший метод —

поместите две палки на верх ведра и поставьте форму на

прилипает к тому, что стекает в ведро. Позвольте форме

слить в перевернутом виде не менее 15-20 минут.Избегать

трясти форму! Это может отсоединить отливку от гипса.

и заставить его рухнуть.

Шаг 8

Дайте форме высохнуть, пока ее можно будет разобрать без

разрыв или разрушение отливки. Это время высыхания будет зависеть от

влажность формы и толщина отливки. Типичный

время от заливки до извлечения из формы — 1-4 часа, изредка

это занимает ночь.

__________________________________________________________________

__________________________________________________________________- — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —

О материалах и статьях класса

Материалы предназначены для использования в учебных целях. Все права защищены авторы, если так указано. Разрешение выдается большинством авторов для некоммерческих и в образовательных целях, если документ не поврежден и включает любая информация об авторстве и авторских правах.Статьи и материалы могут не подлежат переизданию без разрешения автора. отдельным авторам по любым вопросам, касающимся использования этих материалы.

Вы можете использовать эти материалы в своем классе. Эти материалы предоставляются «как есть» без каких-либо гарантий относительно точности или безопасности любого из информация, включенная в него. The CeramicsWeb и все, кто связан с Это не будет и не может нести ответственности за любое использование или неправильное использование информации предоставлено здесь.

Для получения дополнительной информации об этих материалах ознакомьтесь с условиями использования CeramicWeb.

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —

Только для образовательных и некоммерческих целей , пожалуйста, свяжитесь со мной, если у вас есть какие-либо вопросы : [email protected]

Как снимать керамику методом скользящего литья

Шликерное литье облегчает массовое производство керамики, но не требует специального оборудования и может выполняться в мастерской.В зависимости от того, сколько у вас форм, с помощью скользящего литья можно получить сотни идентичных деталей. Некоторые гончары склонны отдавать предпочтение этому методу, так как скользящее литье значительно упрощает изготовление деталей, которые сложно вручную собрать или создать на круге. Еще одно замечательное преимущество скользящего литья заключается в том, что вы можете изготавливать такие изделия, как кувшин с ручкой, как единое целое. Скользящее литье также является отличным методом для создания более сложных предметов, таких как чайник.

Скользящее литье также является отличным методом для создания более сложных предметов, таких как чайник.

Шликер — это просто жидкая смесь глины или «жидкая суспензия частиц глины в воде», которая обычно немного тоньше суспензии.Шликер — это «жидкая глина, залитая в гипсовую форму». Соотношение примерно 75 процентов глинистого тела к 25 процентам воды.

Как превратить ваше глиняное тело в скольжение

Процесс превращения вашей глины в шликер называется процессом гашения. Важно использовать глину одного и того же типа, чтобы ее можно было обжигать при одинаковой температуре. Определите необходимое количество глины и воды и добавьте их в большое ведро, чтобы они гасили (распадались).У разных глин разное время гашения, но вы должны дать глине раствориться в воде примерно на 24 часа. Для этого глина должна быть сухой. По истечении этого времени смесь нужно будет аккуратно перемешать большой палочкой. Чтобы получить идеальную консистенцию (ваш лоскут должен быть толщиной со сливки), вам понадобится дрель с насадкой для смешивания, чтобы убедиться, что шликер гладкий. Важно определить, имеет ли шликер правильное соотношение глины и воды (известное как его удельный вес).Чтобы измерить удельный вес, вам нужно налить 100 мл глиняной смеси в мерный кувшин и взвесить ее в граммах. Затем разделите полученный вес на 100 (или количество миллилитров, которые вы вылили), и это число будет вашим удельным весом. Хорошее соотношение для работы составляет примерно 1,80. Затем убедитесь, что глина дефлокулирована.

Что такое дефлокуляция?

В глиняный шликер необходимо добавить химикаты, чтобы он имел правильную текучесть. Это называется дефлокуляцией.Дефлокуляция заключается в том, чтобы «рассеять частицы в шликере, так что для получения жидкости из шликера требуется меньше воды». Для этого можно использовать несколько капель силиката натрия. Жидкий дефлокулянт типа Darvan тоже хорош, так как он не разъедает гипсовую форму. Носите респираторную маску на протяжении всего процесса превращения глиняного тела в комбинезон, чтобы не вдыхать вредные химические вещества.

Как вылить отливку

Как только ваш блин приобретет нужную консистенцию, вам понадобится готовая гипсовая форма.Гипсовые формы можно легко купить, или вы можете воспользоваться нашими советами и уловками, чтобы сделать свою гипсовую форму. Формы изготавливаются из гипса, так как они хорошо впитывают влагу.

Осторожно вылейте бланк в полость формы, гипсовая форма парижской формы начнет впитывать воду из глины и начнется процесс высыхания глины. Как только глина начнет высыхать до подходящей толщины (время будет зависеть от размера формы, но для средней / маленькой формы должно хватить 10 минут), вы можете вылить лишнюю глиняную смесь.Выливание глиняной смеси — это умение, и делать это нужно очень осторожно. Вылейте его обратно в ведро для глиняной смеси, чтобы не потратить впустую. При заливке положите два деревянных бруска над ведром, чтобы на них опиралась гипсовая форма, перевернутой вверх дном, чтобы блин выливался равномерно. Некоторые гончары рекомендуют выливать шликер под углом, чтобы внутренняя поверхность была еще более гладкой. Когда все выльется, срежьте лишнюю глину с верхней части формы.

Выгрузка посуды из формы

Когда кусок высохнет (время, необходимое для высыхания глины, будет зависеть от размера формы, которую вы используете), вы можете опрокинуть ее.Подставьте под форму плоскую доску и осторожно переверните. Это самый простой способ, и изделие должно аккуратно выходить, так как глина усадится в форме. Оттуда вы можете привести в порядок края, и ваша деталь будет готова к обжигу и глазуровке.

Процесс литья в гипсовые формы, применение и преимущества, Производитель, поставщик, экспортер отливок в гипсовые формы

Введение: Литье в гипсовую форму — это процесс литья, в котором вместо песка в качестве формовочного агрегата используется гипс марки Paris.Этот одноразовый гипсовый процесс используется только для отливки г цветных металлов для самых разных форм и размеров.