Как класть газосиликатные блоки — кладка газосиликата

Газосиликатные блоки – это удобный и универсальный материал для строительства дома. Их можно использовать не только для возведения несущих конструкций, но так же и для возведения внутренних перегородок. Строительство дома происходит в короткие сроки, так как материал легкий, и укладывать его тоже не так сложно, как может показаться на первый взгляд. Но все-таки необходимо соблюдать правила при строительстве, чтобы дом получился прочным.

Одно из главных правил, в сырую дождливую погоду строительство вести запрещено.

Рассмотрим все нюансы далее.

Инструменты

Инструменты для кладки

Для строительства необходим будет такой набор инструментов:

- дрель и насадка венчик, для размешивания клея;

- клей для газосиликатных блоков;

- мастерок или плиточный шпатель;

Кладка газосиликата по уровню

- шнур-причалка или веревочный уровень;

- обычный уровень;

- пила для распила материала;

- Гидроизолятор;

- Песок и цемент.

Гидроизоляция для газосиликата

Перед тем как класть газосиликатные блоки, нужно уложить гидроизоляционный слой. Обычно используют рубероид. Укладку рубероида производят на ростверк, если фундамент под дом выстроен столбчатый, либо на выровненную поверхность фундамента. Рубероид крепят на раствор, который готовят либо вручную, либо в специальном оборудовании, соотношение 1:3.

Некоторые предпочитают на этот раствор и укладывать блоки, но не стоит этого делать – очень неудобно. Могут попадаться мелкие камни или достаточно крупные, придется постоянно материал снимать с места, убирать мешающие частички, снова устанавливать блоки, трата времени. Специальный клей – то, что нужно для работы.

Когда слой гидроизоляции уложен, нужно сверху на нее нанести небольшой слой раствора и дать высохнуть, теперь можно приступать к строительству.

Откуда начинать

Правила укладки блоков

Естественно с углов. На каждый угол устанавливают направляющие, это могут быть обычные арматурные прутки, идеально ровные, установленные вертикально по уровню. Либо металлические уголки установленные также вертикально. Соединяют каждую направляющую шнуром-причалкой на высоте первого ряда блоков, и можно приступать к основной работе, то есть укладке.

Либо металлические уголки установленные также вертикально. Соединяют каждую направляющую шнуром-причалкой на высоте первого ряда блоков, и можно приступать к основной работе, то есть укладке.

Укладка первого ряда начинается от каждого угла. Нельзя, чтобы на углу был распиленный элемент. Где-то посередине ряда нужно будет вставить вырезанный ровно кусок блока.

Затем равномерно наносят клей на поверхность гидроизолирующего слоя, на него укладывают первый блок. Сильно прижать блоки друг к другу поможет молоток киянка.

Кстати о клее

Клей для газосиликата

Разводить клеящий состав сможет любой человек. Возьмите широкую емкость, например, ведро из-под водоэмульсионной краски. В него налейте воды (меньше половины емкости) и насыпьте клей немного, постепенно перемешивайте дрелью. Насыпать и перемешивать клей нужно столько, чтобы в итоге получился состав похожий консистенцией на сметану, именно он пригоден для укладки.

Вернемся к укладке

Раствор для монтажа

Сформировав угол с одной стороны дома, нужно перейти к другому углу и проделать все операции с ним так, как и с остальным углами. Далее от установленных блоков начинают выкладывать полностью первый ряд. Обязательно нужно следить за вертикальностью и горизонтальностью установки. Клей наносится на торцы блоков и на поверхность основания.

Далее от установленных блоков начинают выкладывать полностью первый ряд. Обязательно нужно следить за вертикальностью и горизонтальностью установки. Клей наносится на торцы блоков и на поверхность основания.

Первый ряд выложен, осматривают его. Каждый элемент должен стоять так, чтобы ни один уголок не высовывался и не нарушал плоскость конструкции. Если имеется дефект укладки, его можно стесать специальной теркой, и, таким образом, сделать ровной поверхность. Теперь нужно сделать разметку внутренних стен, то есть нужно от боковых блоков натянуть веревочный уровень. Так внутренние первые ряды для стен-перегородок делаются идеально ровными, как и наружный первый ряд. Укладка ни чем не отличается: наноситься клей на фундамент, на торцы блоков, элементы соединяются.

Теперь можно укладывать второй ряд

Первые ряды

Начинают строительство опять с углов. Укладка должна производиться в разбежку, словно это не блоки, а кирпичи. Посмотрим на блоки, установленные на углу, если первый ряд блоков укладывался справа, то теперь начинаем укладку наоборот слева.

Выравнивание ряда

Так постепенно выкладывается ряд за рядом, и не забываем конечно же про внутренние стены, ведем их вместе с наружными стенами, следим за вертикальностью и горизонтальностью установки.

Удобство строительства из газосиликатных блоков еще в том, что большую часть проемов, можно прорезать после полного возведения стен, сделать это можно при помощи электрического лобзика. Не нужно забывать только, укладывать в те места, где будет проем, металлическую перемычку.

Видео

Пример дома, построенного из газосиликатных блоков:

Как класть газосиликатные блоки правильно

Использовать газосиликатные блоки для возведения стен зданий достаточно выгодно, в связи с тем, что такие изделия имеют значительные размеры, небольшую массу и правильную геометрическую форму. При помощи рассматриваемых материалов можно быстро возвести любое строение, но при этом необходимо соблюдать определённые правила. В нашей статье рассмотрим как правильно класть стены из газосиликатных блоков.

При помощи рассматриваемых материалов можно быстро возвести любое строение, но при этом необходимо соблюдать определённые правила. В нашей статье рассмотрим как правильно класть стены из газосиликатных блоков.

Инструменты для кладки

Первое, что необходимо сделать, это подготовить строительный инструмент. Нам понадобится:

- кельма или зубчатый шпатель;

- рубероид, который используется в качестве гидроизоляции;

- клей и ёмкость для его замешивания;

- дрель со специальной насадкой в виде венчика;

- пила для деления блоков на необходимые кусочки;

- строительный уровень;

- отвес;

- шнур.

Этапы кладки стен из газосиликата

Перед укладкой первого ряда блоков, по периметру стен укладывают слой гидроизоляции. Рубероид крепят на цементном растворе, но кладку самих блоков желательно проводить на специальных клеевых смесях, ведь в таком случае можно не только добиться минимальной толщины шва, но и предотвратить проникновение холодного воздуха через слой раствора.

Для приготовления клея в широкую ёмкость наливают чуть меньше половины воды, а затем медленно всыпают сухую смесь и перемешивают при помощи дрели с венчиком до тех пор, пока жидкая масса не приобретёт сметаной консистенции.

После укладки одного угла переходят в следующую угловую часть здания и проводят аналогичные операции. Теперь можно приступить к укладке первого ряда блоков. Чтобы задать точное направление стены, в шов первого ряда устанавливают гвоздики и натягивают шнур. Клей нужно наносить не только на поверхность основания, но и на торцевую часть газосиликатных блоков. При монтаже блоков контролируют их горизонтальность, пользуясь строительным уровнем.

Когда закончена укладка первого ряда по периметру всего здания, можно приступить к разметке и укладке перегородок. Внутренние ряды должны иметь один уровень с основной кладкой. После этого приступают к монтажу следующих рядов, здесь точно так же как и в кирпичной кладке нужно перевязывать вертикальные швы. Роботу опять начинают с углов здания.

Как класть газосиликатные блоки своими руками?

Газосиликатные блоки сегодня стали одним из тех строительных материалов, которые пользуются одинаково большим спросом и у заказчиков строительства, и у дизайнеров, и у самих строительных компаний. И причина столь всеобщей популярности этого пористого материала кроется в его технических характеристиках, превосходящих характеристики других широко используемых при строительстве материалов:

- газосиликатные блоки обладают высокой прочностью и устойчивостью к деформациям, благодаря чему стены, выложенные из этого материала, не дают усадки;

- газосиликат проявляет себя, как отличный звуко- и теплоизолирующий материал;

- также он имеет отличные показатели и по пожарной безопасности;

- благодаря пористой структуре газосиликатные блоки обладают очень небольшим весом, что существенно облегчает и ускоряет процесс его резки, обработки и монтажа;

- кроме того, пористые блоки обладают высокой паропроницаемостью, то есть, стены, выложенные из этого материала, «дышат»;

- большую роль при выборе именно этого материала для ведения жилищного строительства играют и его отличные показатели по экологичности.

В состав газосиликатных блоков входит песок, известь, цемент и алюминиевая пудра, а технология его производства основана на смешивании отдельных компонентов и последующем обжиге полученной массы в автоклавной печи.

В состав газосиликатных блоков входит песок, известь, цемент и алюминиевая пудра, а технология его производства основана на смешивании отдельных компонентов и последующем обжиге полученной массы в автоклавной печи.

Вообще, газосиликатные блоки не являются совершенно новым строительным материалом, но активно применять в жилищном строительстве их начали не так давно — всего 6 лет назад. С тех пор выдающиеся характеристики этого материала стали известны многим, и вопрос о том, как класть газосиликатные блоки, начал интересовать и представителей строительных компаний, ведущих многоэтажное строительство, и частных застройщиков.

Особенности кладки газосиликатных блоков

Малый вес газосиликатных блоков, простота их резки и любой другой обработки — это как раз те характеристики этого материала, которые позволяют проводить монтаж даже тем людям, которые не обладают большими навыками каменщика.

Но все же перед тем, как класть газосиликатные блоки, необходимо ознакомиться с некоторыми особенностями этого материала, которые следует учитывать при его монтаже.

Существует мнение, что небольшой вес стенового материала помогает сэкономить и на устройстве фундамента, ведь легкие стены не «давят» на фундамент с большой силой, а это значит, что можно ограничиться облегченным и не очень заглубленным фундаментом. Но когда речь идет о газосиликатных блоках, облегченным фундаментом обойтись не удастся. Дело в том, что наряду со всеми достоинствами, газосиликат имеет и один недостаток — эти блоки не слишком прочны на изгиб. А это значит, что при малейшем движении фундамента стены из газосиликата могут «пойти» трещинами. Так что на надежность фундамента следует обратить особое внимание.

Также необходимо помнить и об еще одной особенности газосиликатных блоков — об их высокой пористости, а значит, и о высокой гигроскопичности. То есть, при кладке стены необходимо обратить внимание на то, чтобы первый ряд блоков не касался земли. Для того чтобы достичь этого, можно пойти по одному из двух распространенных путей:

- залить фундамент выше уровня земли;

- если же заливка фундамента заканчивается на уровне земли, то сначала надо выложить цоколь высотой примерно в полметра, используя для этого обычный, а еще лучше керамический кирпич, а потом уже приступить к кладке стен.

Кладутся газосиликатные блоки на обычный раствор, в состав которого входит одна часть цемента и четыре части песка. Также для фиксации блоков вместо раствора можно использовать и специальный клей, состоящий из цемента, песка и пластификаторов. При этом расход клея существенно ниже, чем расход раствора.

Процесс кладки стены из газосиликатных блоков происходит по тому же принципу, что и кладка обычной кирпичной стены. А благодаря тому, что блоки по своему размеру больше, чем кирпичи, вся работа занимает гораздо меньше времени.

Несколько советов по кладке газосиликатных блоков

- Начинать кладку блоков следует с углов здания. После этого между углами натягивается шнур, с помощью которого можно контролировать ровную линию всего ряда.

- Для обеспечения прочности стены каждый последующий ряд блоков должен смещаться по горизонтали примерно на 20 см. Конечно, здесь не обойтись без резки блоков — а сделать это можно при помощи ножовки.

- Даже если для кладки стены используется клей, первый ряд блоков следует укладывать с применением раствора, который поможет нивелировать неровности верхней поверхности фундамента.

- Блоки необходимо укладывать в течение 15 минут после того, как будет нанесен слой раствора или клея. А поправить положение блока можно в течение первых 10 минут после его укладки — для этого используется молоток с резиновой накладкой. Полностью стена, выложенная из газосиликатных блоков, высыхает в течение примерно двух суток (при температуре воздуха примерно в 20 градусов).

Кладка газосиликатных блоков зимой

Дефицит заказов в зимний период вынуждает строительные компании существенно снижать стоимость тарифов на свои услуги. Как показала практика, клеевой монтаж газосиликатных блоков возможен даже при низких температурах. На прочности и долговечности возведенных стен и перегородок правильно организованное зимнее строительство не отражается.

- Один из базовых материалов для возведения загородного дома коттеджного типа — это газосиликатные блоки ytong итонг толщиной 375мм d500.

- Монтажная технология гарантирует высокое качество газоблочной кладки при условии, что она будет выполнена при плюсовой температуре в диапазоне +5- +25°С. Это оптимальные условия для твердения стандартного цементно-полимерного клея для газосиликатных блоков.

- При температуре воздуха свыше +25°С — монтажные поверхности блоков рекомендуется предварительно увлажнять. Если это требование не будет выполнено — клей высохнет до завершения процесса твердения. Прочность такого соединения оставляет желать лучшего.

На сегодняшний день предлагается несколько способов пено- и газоблочного строительства при температуре окружающей среды до -10°С включительно. Речь идет о применении быстротвердеющих и морозостойких клеевых составов. Применение быстротвердеющего клеевого состава ориентировано на позднюю осень, когда в дневное время сохраняется стабильная плюсовая температура.

Возведенные за день стены и перекрытия приобретают заданные свойства до ночных заморозков. При этом положительную роль играет низкая теплопроводность газосиликата. Таким образом, времени для твердения клея более чем достаточно.

Вариант второй — применение морозостойких присадок к клею или приобретение морозостойкого клеевого состава. Ассортимент таких компонентов небольшой, но достаточный для решения проблем зимнего строительства.

При соблюдении рекомендаций монтажной технологии, клеевой монтаж газосиликатных блоков можно производить при температуре воздуха до- 10°С

Что делать при существенном увеличении температурных перепадов?Изменчивая погода может создать нештатную ситуацию, например резкое снижение ночной температуры. Для продолжения строительства при температуре -15 и более градусов предлагается переход на быстротвердеющий клеевой состав и подогрев рабочего участка переносными инфракрасными обогревателями. Такие устройства имеют высокий КПД, нагревают только определенный участок кладки, поэтому весьма экономичны.

Хорошие результаты дает предварительный подогрев блоков в теплом помещении. К моменту кладки температура рабочей поверхности не должна быть выше 25 градусов выше нуля.

Следует предостеречь от подогрева блоков горячей водой. Избыток сырости в стенах может отрицательно сказаться на твердении клеевого слоя и теплосохранении возведенных конструкций.

Рекомендации специалистов- Зимний монтаж газосиликатных блоков практически ничем не отличается от летнего. Инструмент для кладки газосиликатных блоков и используемое оборудование рекомендуется дополнить подогреваемой емкостью для приготовления клея.

- Применение открытого огня для поддержания заданной температуры состава исключается. Оптимальный вариант, подогрев клея — горячий воздух или водяная баня.

Строительными компаниями предлагаемые технологии газосиликатного строительства эффективно используются на протяжении всего зимнего периода.

При самостоятельном освоении всего объема монтажно-блочных работ могут возникнуть существенные трудности. Выполнить работу с высоким качеством помогут полученные навыки и соблюдение рекомендаций монтажных технологий.

Выполнить работу с высоким качеством помогут полученные навыки и соблюдение рекомендаций монтажных технологий.

Как класть газосиликатные блоки

Особенности кладки газосиликатных блоков

Современное строительство домов и коттеджей сложно представить без использования современных материалов, одним из которых по праву считаются газосиликатные блоки, используемые как для возведения несущих стен, так и для внутренних перегородок. Использование подобных блоков позволяет сократить время строительства, но только при условии соблюдения технологии кладки.

Важно помнить, что такие блоки не рекомендуется укладывать в сырую погоду. Для кладки необходимо запастись достаточно стандартным набором инструментов – мастерком, клеем для блоков, уровнем, пилой, гидроизоляционным материалом, песком и цементом. Перед началом кладки необходимо уложить слой гидроизоляции – рубероид, который укладывается на ростверк или выровненную поверхность фундамента. Многие ошибочно думают, что укладывать блоки можно на стандартный песчано-цементный раствор, но значительно проще производить кладку на специальный клей, успешно продающийся в строительных магазинах.

Многие ошибочно думают, что укладывать блоки можно на стандартный песчано-цементный раствор, но значительно проще производить кладку на специальный клей, успешно продающийся в строительных магазинах.

ПОРЯДОК КЛАДКИ

Кладка газосиликатных блоков начинается с углов, в которых устанавливаются направляющие – арматура, устанавливаемая по уровню, или металлические уголки. Направляющие соединяются при помощи шнура для того, чтобы иметь четкий ориентир при укладке рядов.

Следующий этап – это нанесение клея (или раствора) на слой гидроизоляции и укладка первого ряда блоков, которые должны быть плотно прижаты друг к другу. После формирования угловых рядов производится укладка непосредственно рядов. Важно после укладки первого ряда внимательно осмотреть его и при необходимости поправить блоки, которые выступают – от первого ряда напрямую зависит итоговый результат.

Второй и последующие ряды газосиликатных блоков укладываются так же – с углов. Не стоит думать, что процесс укладки блоков имеет кардинальные отличия от стандартной кирпичной кладки – разница только в размерах блока и кирпича.

Не стоит думать, что процесс укладки блоков имеет кардинальные отличия от стандартной кирпичной кладки – разница только в размерах блока и кирпича.

Многие специалисты рекомендуют производить одновременно кладку и внешних стен, и внутренних перегородок – так можно получить надежную и прочную конструкцию. Если необходимо сделать оконные или дверные проемы, то они просто выпиливаются при помощи электрического лобзика – газосиликатный блок достаточно мягкий, поэтому трудностей не возникнет, но стоит сразу же в проемах устанавливать металлические перемычки.

Кладка газосиликатных блоков в холодное время года

Проблема строительства в холодное время года упрощается применением газосиликатных блоков. Идеальная геометрия этих материалов позволяет использовать все преимущества клеевой кладки. Газобетонные дома по теплосохранению, качеству внутреннего микроклимата и другим свойствам практически не уступают домам деревянным.

Преимущества газоблочных технологий

Доступная стоимость материалов дополняется несложным монтажом, экономией средств на отказе от обустройства внутренней или наружной теплоизоляции, переносом монтажных работ на осенне-зимний период.

- Газобетон Aerostone и другие аналогичные по параметрам автоклавные блоки могут монтироваться в любое время года.

- Обязательное условие – задействованные материалы должны отвечать требованиям действующих строительных стандартов. Цементно-полимерный клей для газоблоков рекомендуется использовать в температурном диапазоне от +5 до +25°С.

- Блоки Грас Малоярославец, цена которых находится в категории бюджетных строительных материалов, полностью доказали свою пригодность для монтажа в сложных погодных условиях.

При более высоких температурах блоки предварительно увлажняются. Эта мера не позволяет клеевому шву высохнуть до начала твердения.

Заказывайте у нас услугу обратного звонка, и наши специалисты с радостью Вам помогут!

Особенности блочного монтажа в осенне-зимний период

Для монтажа газоблоков при низких температурах используется предварительный подогрев самого материала горячим воздухом или более экономичными инфракрасными обогревателями. Также пользуется спросом повышение морозостойкости клея путем внесения специальных компонентов.

Также пользуется спросом повышение морозостойкости клея путем внесения специальных компонентов.

Внимание! Такой состав позволяет производить монтаж блоков при температуре до -10°С.

Для поздней осени предлагается еще один вариант – это применение быстротвердеющего клея. Швы уложенных при дневной плюсовой температуре блоков успевают схватиться до наступления ночных заморозков.

Как показывает практика, предложенные технологии зимнего монтажа газоблочных материалов достаточно эффективны. Возведенные при низкой температуре стены и перегородки по прочности и другим рабочим параметрам не уступают блочным конструкциям летней постройки.

Немногочисленные отрицательные отзывы – это следствие неправильного выбора материалов и допущенных в процессе монтажа ошибок.

Существенное преимущество газобетонных материалов – это возможность самостоятельного монтажа силами самого застройщика. В процессе монтажа газоблоки не создают особых проблем, поскольку обрабатываются простым инструментом.

Какой инструмент способен повысить производительность блочного монтажа?

- Для контроля вертикалей и горизонталей используется строительный уровень и отвес. Производительность блочно-монтажных работ и их качество можно повысить применением специального инструмента. В ассортименте имеются ручные пилы для резки газобетона с победитовыми зубьями, которые не тупятся даже после длительной эксплуатации.

- Инструмент для кладки газосиликатных блоков можно дополнить штроборезом для укладки металлической арматуры и рубанком, с помощью которого можно быстро выполнить зачистку поверхности блока или самой газоблочной конструкции.

- Полезным дополнением к основному перечню может стать угловой шаблон для ровной резки материала и производительная насадка к бытовой дрели, которая применяется для быстрого приготовления клеевого раствора.

При наличии определенных навыков качество выполненной кладки не уступает профессиональному уровню.

Заказывайте уже сейчас качественную кладку от опытных специалистов нашей компании!

Как класть газосиликатные блоки — кладка газосиликата

Значительное разнообразие имеющихся на современном рынке материалов для строительства, открывает перед людьми самые широкие возможности для осуществления самых разных видов строительства и ремонта. Одним из таких материалов, имеющих довольно интересные и привлекательные характеристики, является газосиликатный блок. В данной статье разговор пойдет о том, как класть газосиликатные блоки.

Одним из таких материалов, имеющих довольно интересные и привлекательные характеристики, является газосиликатный блок. В данной статье разговор пойдет о том, как класть газосиликатные блоки.

Использование этого материала в строительстве жилых домов имеет ряд достаточно серьезных преимуществ. В их числе можно указать такие важные достоинства.

1. Достаточно высокая прочность этих строительных блоков.

2. Хорошие шумопоглощающие качества.

3. Высокая степень пожаробезопасности.

4. Прекрасные теплоизоляционные свойства такого материала.

5. Высокое соответствие повышенным требованиям экологической безопасности.

6. Относительно небольшая стоимость осуществляемого строительства.

Как класть газосиликатные блоки правильно

Вышеперечисленные положительные свойства делают газосиликатные блоки достаточно привлекательным материалом для строительства домов, активно способствуют постоянному росту области их активного применения и повышению уровня спроса у самых разных категорий покупателей.

Широкое применение газосиликатных блоков при проведении строительных работ началось относительно недавно. Но уже накопленный в этой сфере положительный опыт наглядно демонстрирует высокую перспективность их использования. Вопросом его использования интересуются не только многочисленные частные застройщики, но многие крупные строительные компании. Именно поэтому появилась насущная потребность поговорить о таком материале и практике его использования более обстоятельно.

При производстве этого материала применяются привычные строительные компоненты в виде песка, извести, цемента, а также алюминиевой пудры. Все исходные компоненты тщательно смешиваются в однородную массу. А затем эта масса подвергается дальнейшему обжигу в автоклаве. Благодаря такой интересной технологии, блоки и приобретают свою высокую прочность и другие положительные качества.

Теперь стоит поговорить о том, как класть газосиликатные блоки. Несмотря на кажущуюся, на первый взгляд, сложность, процесс этот довольно простой. Газосиликатные блоки продаются в упакованном виде. В качестве упаковочного материала применяется термоусадочная пленка. Чтобы избежать ненужных повреждений, в процессе проведения погрузочно-разгрузочных работ, необходимо соблюдать определенную внимательность и осторожность.

Газосиликатные блоки продаются в упакованном виде. В качестве упаковочного материала применяется термоусадочная пленка. Чтобы избежать ненужных повреждений, в процессе проведения погрузочно-разгрузочных работ, необходимо соблюдать определенную внимательность и осторожность.

Перед началом осуществления такой кладки следует обязательно выполнить работы по гидроизоляции строящегося здания. Сам кладка ничем не отличается от выполнения таких работ с использованием других подобных материалов. При ее осуществлении не стоит забывать о том, что для обеспечения ее правильного выполнения надо пользоваться шнуром – причалкой. Потребуются инструменты, которые необходимы и для проведения работ с другими аналогичными материалами, используемыми при производстве кладки.

Более подробную и обстоятельную информацию о том, как правильно класть газосиликатные блоки при осуществлении постройки различных зданий, можно найти на многочисленных сайтах по строительству и ремонту, которых в настоящее время в интернете появилось довольно большое количество. Но при поиске в сети таких сведений, надо использовать только те источники информации, содержанию которых можно действительно доверять. Так как часто можно встретить характерные отрицательные примеры, говорящие не в пользу таких сайтов.

Но при поиске в сети таких сведений, надо использовать только те источники информации, содержанию которых можно действительно доверять. Так как часто можно встретить характерные отрицательные примеры, говорящие не в пользу таких сайтов.

РЕКОМЕНДУЕМ ПОЧИТАТЬ

Вконтакте

Google+

Как выложить стены из газосиликатных блоков

- Наценка

- Кирпичная кладка

- Места оконных и дверных проемов

- Ремень монолитный

- Разделы

Газосиликатные блоки (газобетонные блоки) сегодня как материал наиболее востребованы в строительстве благодаря следующим очевидным преимуществам: невысокой теплопроводности, относительно небольшому удельному весу, простоте монтажа и обработки. Они не требуют дополнительной подготовки под отделку.Те. можно оштукатурить как снаружи, так и внутри прямо по блоку, без использования каких-либо дополнительных материалов, без дополнительных затрат.

Для укладки блоков вам потребуются следующие инструменты: мастерок-шпатель с зубьями (лучше выбирать размер зуба в пределах 4-5 мм), резиновый молоток, дрель-миксер с насадкой для размешивания клея, блочная пила, планка.

Наценка

Первое, с чего стоит начать — это разметка будущих стен. Необходимо выбрать основные 4 угла будущего домика и разметить их, обязательно проверяя равенство диагоналей.Обязательное условие — блоки выступали относительно фундамента или цоколя не менее чем на 5 см, распространенная ошибка — укладка блоков в одной плоскости с фундаментом. Это делается для того, чтобы исключить попадание и просачивание влаги, которая, стекая со стен, попадает прямо на стык между стеной и фундаментом. Для протягивания нити по углам (лучше взять тонкую шелковую нить) можно использовать деревянные бруски с вбитыми в них гвоздями, хорошо вбив их в землю на глубину 20-30 см.Лучше окончательно совместить углы с двумя распорками на каждую планку, постепенно доводя их до нужного положения нитки.

Кирпичная кладка

После того, как сделана разметка, приступают к укладке первого ряда блоков. Обязательно в качестве гидроизоляции используйте армированный рубероид, который необходимо сложить пополам. Умещается непосредственно под первым рядом блоков. После укладки рубероида по всему периметру размеченных стен приступайте к укладке блоков. Раствор смешивают в следующем соотношении: цемент / засеянный песок, как 1: 4.Раствор должен быть практически сухим (важно не всплывать), иначе вы не сможете выровнять блок, потому что он будет постоянно провисать под своим весом на «мягком» растворе. Для каждого блока сделайте из раствора по две «дорожки» по каждому краю блока, высотой около 5 см — это оптимально для выравнивания блока.

При нанесении раствора оставьте «воздушную линию» между валиками клея. Этот способ — отличная дополнительная теплоизоляция стен дома.

Легкими ударами резинового молотка установить блок в горизонтальной плоскости. Изначально нужно установить 4 опорных угловых блока — это самый трудоемкий процесс, требующий внимания и усердия. «Кривизна» ваших будущих стен зависит от монтажа этих четырех блоков на 50%. Далее, протягивая резьбу между опорными блоками, можно уложить на раствор все рядные блоки, а между собой они смазываются специальным клеем для газосиликатных блоков.По выбору клея советую очень хорошо зарекомендовавший себя клей «Забудова», у него оптимальное соотношение цена / качество, к тому же его теплоизоляционные свойства на высоком уровне. Для резки блоков необходимо использовать ножовку по газосиликатным блокам с победными наконечниками. Ножовки по зубьям бывают двух видов: пилы с победными остриями «на каждый зуб» и «на зуб». По цене они различаются на 10-15%, но по удобству в эксплуатации и качеству пиления. первый намного лучше, к тому же его гораздо удобнее пилить.Самый оптимальный вариант по соотношению цена / качество на сегодняшний день — это пила Vorel. Строительный уровень используется не длиннее 80 см, так как размер обычного стенового блока составляет 625 (600) мм на 400 мм. Проверьте горизонтальность блока следующим образом: поставьте уровень по диагонали блока в двух положениях; а выровнять стену — по плотной нитке.

«Кривизна» ваших будущих стен зависит от монтажа этих четырех блоков на 50%. Далее, протягивая резьбу между опорными блоками, можно уложить на раствор все рядные блоки, а между собой они смазываются специальным клеем для газосиликатных блоков.По выбору клея советую очень хорошо зарекомендовавший себя клей «Забудова», у него оптимальное соотношение цена / качество, к тому же его теплоизоляционные свойства на высоком уровне. Для резки блоков необходимо использовать ножовку по газосиликатным блокам с победными наконечниками. Ножовки по зубьям бывают двух видов: пилы с победными остриями «на каждый зуб» и «на зуб». По цене они различаются на 10-15%, но по удобству в эксплуатации и качеству пиления. первый намного лучше, к тому же его гораздо удобнее пилить.Самый оптимальный вариант по соотношению цена / качество на сегодняшний день — это пила Vorel. Строительный уровень используется не длиннее 80 см, так как размер обычного стенового блока составляет 625 (600) мм на 400 мм. Проверьте горизонтальность блока следующим образом: поставьте уровень по диагонали блока в двух положениях; а выровнять стену — по плотной нитке. Клей разбавляют водой и размешивают миксером до консистенции сметаны. Нанесите клей двумя полосами по краям блока с помощью зубчатого шпателя шириной 15 см.В центре должна быть небольшая полоска без клея. При таком способе нанесения выравнивать блок будет удобнее, а воздушный зазор между блоками улучшит теплотехнические характеристики стены, ведь «узким местом» теплопотерь через стены является как раз проклеить швы. В местах последующего нанесения клея блоки предпочтительно смачивать водой, так как газосиликатный блок очень хорошо впитывает влагу. А если на сухой блок нанести клей, он сразу высыхает, что негативно сказывается на характеристиках склейки между клеем.

Клей разбавляют водой и размешивают миксером до консистенции сметаны. Нанесите клей двумя полосами по краям блока с помощью зубчатого шпателя шириной 15 см.В центре должна быть небольшая полоска без клея. При таком способе нанесения выравнивать блок будет удобнее, а воздушный зазор между блоками улучшит теплотехнические характеристики стены, ведь «узким местом» теплопотерь через стены является как раз проклеить швы. В местах последующего нанесения клея блоки предпочтительно смачивать водой, так как газосиликатный блок очень хорошо впитывает влагу. А если на сухой блок нанести клей, он сразу высыхает, что негативно сказывается на характеристиках склейки между клеем.

Блок сразу выравнивается в горизонтальной плоскости, и после этого с помощью 2-3 ударов до конца блока прижимается к предыдущему ряду блоков.

Ударяя по блоку, приложите немного силы — блоки легко крошатся.

При кладке второго и последующих рядов блоков обязательно использовать обвязку блоков, т. е. следующий ряд должен идти со смещением блока не менее 15-20 см относительно предыдущего. Также нужно следить за перевязкой на стыках несущих стен.

е. следующий ряд должен идти со смещением блока не менее 15-20 см относительно предыдущего. Также нужно следить за перевязкой на стыках несущих стен.

Рубероид уложен по периметру всего дома под первым рядом. Важно, чтобы край рубероида выступал на 10-15 сантиметров, как показано на фото. Также сделайте припуск 10 см между листами рубероида.

Места оконных и дверных проемов

Оконные проемы начинаются на уровне четвертого ряда (на высоте 100 см). Впоследствии (с учетом стяжки и утеплителя на полу) высота окон будет примерно 80-85 см.Верхний уровень оконных проемов находится на уровне 10 или 11 рядов, в зависимости от высоты потолка. Но расстояние от проема до потолка не должно превышать 35 см (правда, это не строительные нормы, а более эстетичные). Дверные проемы должны заканчиваться на уровне 9 ряда, что соответствует высоте 225 см. После заливки чернового пола и укладки утеплителя высота проемов составит 210-215 см. Над всеми проемами необходимо устанавливать перемычки. Для этого есть два основных метода.Первый, самый простой — это установка готовой сборной железобетонной перемычки. Но здесь есть подводные камни, их несколько. Прежде всего, железобетон имеет очень высокую теплопроводность, в результате чего такая перемычка зимой промерзнет, а последствия и выводы из этого очевидны. Поэтому здесь потребуются дополнительные работы и затраты на теплоизоляцию такой переборки. Во-вторых, под проем порой очень сложно найти перемычку точного размера, как по длине, так и по ширине.В-третьих, стоимость заводской продукции и доставки на строительную площадку со временем складывается в большую сумму. Оптимальный вариант — сделать монолитную перемычку своими руками. По затратам на рабочую силу этот способ даже выигрывает перед предыдущим. Для этого начните с установки распорок для будущей перемычки, а их можно прибить к блокам обычными гвоздями (120-м или 150-м), поэтому здесь потребуются дополнительные работы и затраты на теплоизоляцию такой переборки. Во-вторых, под проем порой очень сложно найти перемычку точного размера, как по длине, так и по ширине.

Для этого есть два основных метода.Первый, самый простой — это установка готовой сборной железобетонной перемычки. Но здесь есть подводные камни, их несколько. Прежде всего, железобетон имеет очень высокую теплопроводность, в результате чего такая перемычка зимой промерзнет, а последствия и выводы из этого очевидны. Поэтому здесь потребуются дополнительные работы и затраты на теплоизоляцию такой переборки. Во-вторых, под проем порой очень сложно найти перемычку точного размера, как по длине, так и по ширине.В-третьих, стоимость заводской продукции и доставки на строительную площадку со временем складывается в большую сумму. Оптимальный вариант — сделать монолитную перемычку своими руками. По затратам на рабочую силу этот способ даже выигрывает перед предыдущим. Для этого начните с установки распорок для будущей перемычки, а их можно прибить к блокам обычными гвоздями (120-м или 150-м), поэтому здесь потребуются дополнительные работы и затраты на теплоизоляцию такой переборки. Во-вторых, под проем порой очень сложно найти перемычку точного размера, как по длине, так и по ширине. В-третьих, стоимость заводской продукции и доставки на строительную площадку со временем складывается в большую сумму. Оптимальный вариант — сделать монолитную перемычку своими руками. По затратам на рабочую силу этот способ даже выигрывает перед предыдущим. Для этого начните с установки распорок для будущей перемычки, а их можно прибить к блокам обычными гвоздями (120-м или 150-м), поэтому здесь потребуются дополнительные работы и затраты на теплоизоляцию такой переборки. Во-вторых, под проем порой очень сложно найти перемычку точного размера, как по длине, так и по ширине.В-третьих, стоимость заводской продукции и доставки на строительную площадку со временем складывается в большую сумму. Оптимальный вариант — сделать монолитную перемычку своими руками. По затратам на рабочую силу этот способ даже выигрывает перед предыдущим. Для этого начните с установки распорок для будущей перемычки, а их можно прибить к блокам обычными гвоздями (120-м или 150-м). Стоимость заводской продукции и доставка на стройку в итоге складываются в большую сумму.

В-третьих, стоимость заводской продукции и доставки на строительную площадку со временем складывается в большую сумму. Оптимальный вариант — сделать монолитную перемычку своими руками. По затратам на рабочую силу этот способ даже выигрывает перед предыдущим. Для этого начните с установки распорок для будущей перемычки, а их можно прибить к блокам обычными гвоздями (120-м или 150-м), поэтому здесь потребуются дополнительные работы и затраты на теплоизоляцию такой переборки. Во-вторых, под проем порой очень сложно найти перемычку точного размера, как по длине, так и по ширине.В-третьих, стоимость заводской продукции и доставки на строительную площадку со временем складывается в большую сумму. Оптимальный вариант — сделать монолитную перемычку своими руками. По затратам на рабочую силу этот способ даже выигрывает перед предыдущим. Для этого начните с установки распорок для будущей перемычки, а их можно прибить к блокам обычными гвоздями (120-м или 150-м). Стоимость заводской продукции и доставка на стройку в итоге складываются в большую сумму. Оптимальный вариант — сделать монолитную перемычку своими руками.По затратам на рабочую силу этот способ даже выигрывает перед предыдущим. Для этого начните с установки распорок под будущую перемычку, и их можно прибить к блокам обычными гвоздями (120 м или 150 м). Стоимость заводской продукции и доставка на стройплощадку в итоге складываются множество. Оптимальный вариант — сделать монолитную перемычку своими руками. По затратам на рабочую силу этот способ даже выигрывает перед предыдущим. Для этого начните с установки распорок для будущей перемычки, а их можно прибить к блокам обычными гвоздями (120-м или 150-м).

Оптимальный вариант — сделать монолитную перемычку своими руками.По затратам на рабочую силу этот способ даже выигрывает перед предыдущим. Для этого начните с установки распорок под будущую перемычку, и их можно прибить к блокам обычными гвоздями (120 м или 150 м). Стоимость заводской продукции и доставка на стройплощадку в итоге складываются множество. Оптимальный вариант — сделать монолитную перемычку своими руками. По затратам на рабочую силу этот способ даже выигрывает перед предыдущим. Для этого начните с установки распорок для будущей перемычки, а их можно прибить к блокам обычными гвоздями (120-м или 150-м).

Обязательно укрепить монолитную перемычку снизу, как показано на фото. Держите застежку минимум месяц.

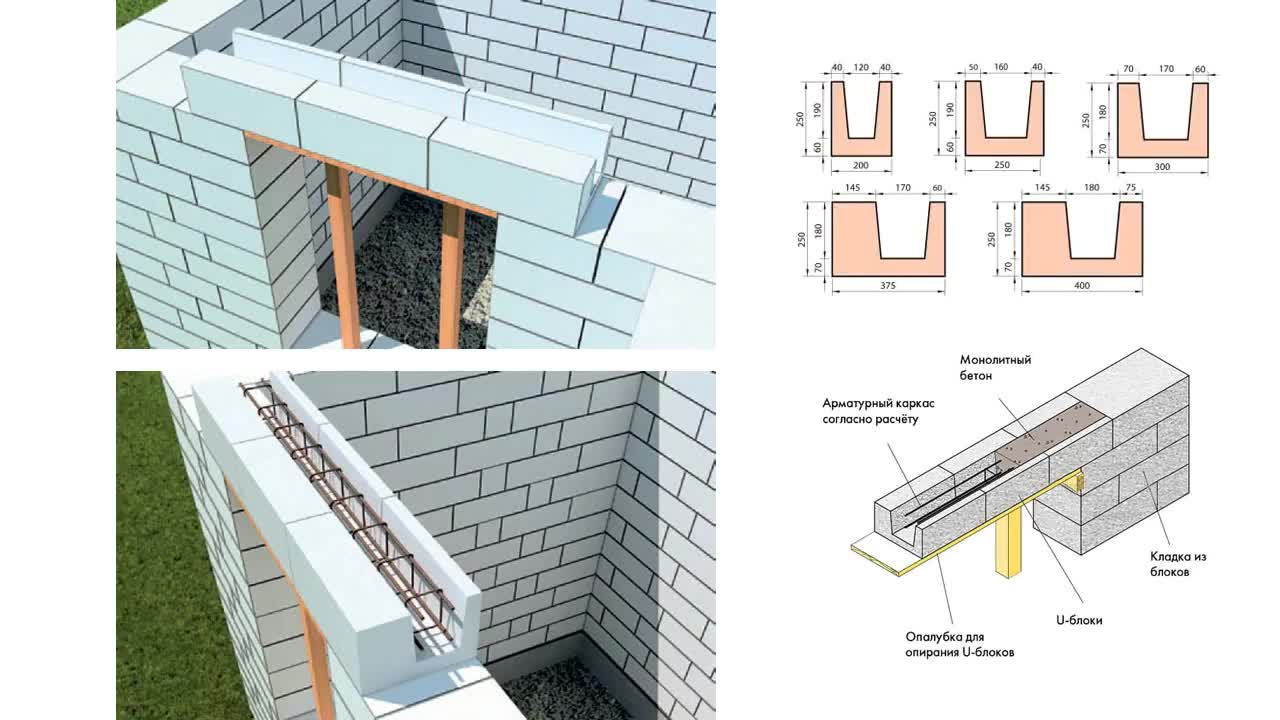

Важно выставить направляющие строго по уровню предыдущего ряда блоков. Далее подготовьте несъемную опалубку под будущую перемычку, в данном случае это будут блоки с выпиленными дуплами. Ширина и высота дупла должны быть соответственно 20 на 15 см. Выпиливать нужно с небольшим удлинением до основания блока (это делается для предотвращения выскальзывания блока из самой монолитной перемычки). Затем готовые блоки лотков, полученные таким образом, устанавливаются на распорки, как и везде, покрывая блоки клеем. Важным моментом является то, что блок желоба должен заходить на несущую стену не менее чем на 20 см. Это исключит образование трещин и сколов в стене, а также проседание перемычки.

Затем готовые блоки лотков, полученные таким образом, устанавливаются на распорки, как и везде, покрывая блоки клеем. Важным моментом является то, что блок желоба должен заходить на несущую стену не менее чем на 20 см. Это исключит образование трещин и сколов в стене, а также проседание перемычки.

Вид сверху на самодельную перемычку.

В готовый лоток заливается бетон марки М200 и выше (соотношение состава щебень / песок / цемент 3: 1.5: 1). В самом конце арматура (2-3 штуки диаметром 10 мм или 12 мм) укладывается в бетон как можно ниже к основанию блока, так как разрывная нагрузка максимальна именно в нижней части. Выдерживать залитые таким образом перемычки необходимо в течение месяца, но это не значит, что кладку блоков нельзя продолжать. В течение месяца не допускаются нагрузки на перемычки, связанные с укладкой плит перекрытия, установкой колонн, балок.

Ремень монолитный

После того, как будет уложен последний ряд блоков, необходимо залить монолитную железобетонную ленту. При толщине блока 400-500 мм (а меньшая толщина не допускается СНиПами по теплоизоляции) размеры ленты должны быть не менее 20 х 15 см. Не допускается заливка ленты по всей ширине блока, необходимо организовать теплоизоляцию. Наиболее оптимальных способов два: 1) использовать сам газосиликатный блок как теплоизолятор, 2) использовать пеноплекс или пенополистирол (в быту — полистирол) в качестве теплоизолятора. Первый способ более практичен за счет того, что газосиликат на порядок прочнее пенополистирола и пенополистирола, и при его использовании нет необходимости устанавливать опалубку, ведь сами блоки будут своеобразной несъемной опалубкой. .

При толщине блока 400-500 мм (а меньшая толщина не допускается СНиПами по теплоизоляции) размеры ленты должны быть не менее 20 х 15 см. Не допускается заливка ленты по всей ширине блока, необходимо организовать теплоизоляцию. Наиболее оптимальных способов два: 1) использовать сам газосиликатный блок как теплоизолятор, 2) использовать пеноплекс или пенополистирол (в быту — полистирол) в качестве теплоизолятора. Первый способ более практичен за счет того, что газосиликат на порядок прочнее пенополистирола и пенополистирола, и при его использовании нет необходимости устанавливать опалубку, ведь сами блоки будут своеобразной несъемной опалубкой. .

Рассмотрим первый случай: из блоков вырезаются два типа частей: первые 15 х 15 см, вторые 5 х 15 см (при высоте пояса 15 см). Делается это так: со стороны улицы кладут кусочки 15 х 15 см, а со стороны будущей комнаты — 5 х 15 см. В результате получается дупло размером 20 х 15 см. В таком состоянии клею нужно дать высохнуть в течение 2-3 дней, чтобы избежать разрыва блоков при заливке бетона. Этот вид несъемной опалубки необходимо делать на всех несущих стенах.

Этот вид несъемной опалубки необходимо делать на всех несущих стенах.

Через 2-3 дня начинаете укладывать арматуру по всему периметру ремня. Достаточно уложить арматуру диаметром 8-12 мм в два ряда. Залить бетон марки не менее 200М (соотношение пропорций уже было описано выше) и залить им по всему периметру. Очень важно изготовить пояс в течение одного дня, потому что твердение бетона не допускается из-за того, что со временем из-за нагрузки на стыках могут появиться трещины.

Далее по этой ленте можно укладывать плиты перекрытия, либо использовать другой способ перекрытия перекрытия. Таким же образом делают монолитный пояс по всему периметру и под кровлей.

Перегородки

Перегородки внутри дома изготавливаются, как правило, из блоков толщиной 100-200 мм в зависимости от назначения помещения, а также желаемых параметров и требований тепло- и звукоизоляции. Для таких стен нет необходимости делать монолитный пояс, так как они не подвержены большим нагрузкам, как несущие. Обязательно их обвязка несущими стенами. Для этого обычно используют куски арматуры длиной около 20-25 см, которые вдавливают в несущую стену на половину своей длины. Затем намечается место вхождения арматуры в блок, который впоследствии будет стыковаться с несущей стеной. В блоке просверливается отверстие для арматуры на 2-3 см длиннее его длины для предотвращения раскола, и блок наталкивается на арматуру, все стыки предварительно промазываются клеем.Здесь также нужно не забывать использовать бинт между рядами. Обычный строительный пенопласт можно использовать для обвязки перегородок с перекрытиями. Желательно вспенивать его по всей ширине стены, проходя сначала с одной стороны стены, а затем с другой. После высыхания пены ее обрезают до уровня стены обычным канцелярским ножом. Зазор между блоком и потолком должен быть не более 1-2 см из-за слабых характеристик сжатия / разрушения пенопласта.В остальном метод укладки перегородок идентичен укладке блоков в несущих стенах. Зазор между блоком и перекрытием должен быть не более 1-2 см из-за слабых характеристик сжатия / разрушения пенопласта.

Обязательно их обвязка несущими стенами. Для этого обычно используют куски арматуры длиной около 20-25 см, которые вдавливают в несущую стену на половину своей длины. Затем намечается место вхождения арматуры в блок, который впоследствии будет стыковаться с несущей стеной. В блоке просверливается отверстие для арматуры на 2-3 см длиннее его длины для предотвращения раскола, и блок наталкивается на арматуру, все стыки предварительно промазываются клеем.Здесь также нужно не забывать использовать бинт между рядами. Обычный строительный пенопласт можно использовать для обвязки перегородок с перекрытиями. Желательно вспенивать его по всей ширине стены, проходя сначала с одной стороны стены, а затем с другой. После высыхания пены ее обрезают до уровня стены обычным канцелярским ножом. Зазор между блоком и потолком должен быть не более 1-2 см из-за слабых характеристик сжатия / разрушения пенопласта.В остальном метод укладки перегородок идентичен укладке блоков в несущих стенах. Зазор между блоком и перекрытием должен быть не более 1-2 см из-за слабых характеристик сжатия / разрушения пенопласта. В остальном способ укладки перегородок идентичен укладке блоков в несущих стенах. Зазор между блоком и потолком должен быть не более 1-2 см из-за слабых свойств пенопласта на сжатие / разрыв. В остальном способ укладки перегородок идентичен укладке блоков в несущих стенах.

В остальном способ укладки перегородок идентичен укладке блоков в несущих стенах. Зазор между блоком и потолком должен быть не более 1-2 см из-за слабых свойств пенопласта на сжатие / разрыв. В остальном способ укладки перегородок идентичен укладке блоков в несущих стенах.

Несущая перегородка выполняется из стеновых блоков, так как на нее будет распределяться нагрузка плит перекрытия.

В целом, соблюдая все вышеперечисленные технологии и нормы кладки газосиликатных блоков, можно избежать типичных ошибок, с которыми сталкиваются неопытные домостроители при возведении стен.

Переделка газового камина — окончательное раскрытие

После того, как я, наконец, опустошил и вычистил наш газовый камин, я отступил, чтобы насладиться трофеями своего труда.Однако вместо того, чтобы наслаждаться добычей … это заставило меня понять, что этот проект не был завершен. «Чистый» газовый камин выглядел ужасно. Теперь, когда вы действительно могли видеть всю заднюю часть камина, вы также могли видеть все огромные комки раствора! Это выглядело совсем не аккуратно.

Проверьте: как опорожнить газовый камин и как очистить газовый камин здесь!

Этот пост содержит партнерские ссылки, что означает, что если вы нажмете на него или сделаете покупку, я могу получить небольшую комиссию без каких-либо дополнительных затрат для вас.Спасибо за поддержку!

Решив вернуть камин, я проигнорировал тот факт, что он выглядел не очень красиво, и начал собирать его снова. Я не уверен, отрицал ли я это или просто очень надеялся, что все станет лучше, когда все будет в целом.

В глубине души, мне кажется, я просто хотел восстановить свою столовую!

Вскоре я понял, что это не сработает.Я не мог оставить свой камин в таком виде, он выглядел почти лучше с копотью на нем.

Для вдохновения я зашел в Интернет, чтобы провести еще небольшое исследование.

Просматривая изображения нескольких каминов, у меня был момент ага! Я мог бы нарисовать заднюю часть камина!

Краска

Если вы решили покрасить камин изнутри, как это сделал я, вам понадобится высокотемпературная краска.

*** Небольшое примечание… во время этого процесса меня больше всего удивило то, что ни в одном из коробочных магазинов не было ничего, необходимого для газовых каминов.Пришлось все покупать через Amazon (ниже перечислю именно то, что я купил).

Однако, поскольку я действительно хотел собрать свой камин … я рискнул посетить Лоус, чтобы посмотреть, какой тип высокотемпературной краски у них есть. Я подумал, что у них есть хоть что-нибудь, чем я могу воспользоваться. Я нашла банку с высокотемпературной краской.

В защите продуктов… не сказано, что его можно использовать на кирпиче. Я поискал продукт в Интернете, и несколько человек отметили, что он действительно работает на кирпиче.Я знал, что это риск… но думал, что попробую.

Перед тем, как я начал красить, я хотел заклеить кирпич, чтобы обеспечить четкую линию.

Неправильная краска

Краска не подействовала! Она была очень тонкой и не покрывала грязный раствор. Это было почти как лак.

Очень разочаровал, двинулся дальше. Пришлось заказывать новую краску онлайн и ждать еще 2 дня. Что, конечно, не имеет большого значения, но когда ваша столовая разорвана на части, кажется, что это навсегда!

Правильная краска

Amazon спешит на помощь! Краска пришла по расписанию, и я был готов приступить к работе.Опять же, банка не отметила, что ее можно использовать на кирпичах, но в описании в Интернете говорилось, что это может быть. Я использовал ЭТУ КРАСКУ, плюс Rutland производит несколько продуктов для каминов, поэтому я им доверял.

Мой муж действительно помогал рисовать на этот раз, и, к счастью, это сработало!

Эта краска стала намного гуще и покрыла грязный раствор! (часть левой стены и пол на картинке ниже показывают первую банку с краской… посмотрите, какая она тонкая!)

Нанесли два слоя краски.

Я не мог поверить, как это здорово выглядит! Это определенно то, что я изначально предполагал. Камин внутри был чистым и аккуратным. Мы также покрасили газопровод (раньше он был серебристым), чтобы он лучше вписался.

А теперь снова собрать камин!

Принадлежности, необходимые для освежения вашего газового камина

Собираем камин снова

Начните с того, что снова вставьте противень в камин и подключите газ.

СОВЕТ: Хорошая идея — включить газ и убедиться, что пламя работает, прежде чем собирать весь камин.

Кремнеземный песок

Для создания первого слоя насыпьте кварцевый песок в кастрюлю горелки. В настоящее время у нас есть двойная горелка, поэтому я насыпал кварцевый песок в верхнюю и нижнюю кастрюли.

Кремнеземный песок используется для равномерного распределения газа по поддону горелки. Он понадобится вам, если у вас есть газовый камин.Не используйте это, если у вас есть газовый камин на пропане, песок будет слишком тяжелым для пропана.

Вермикулит (дополнительный слой)

В своем исследовании я обнаружил много дискуссий о том, что для газовых каминов можно использовать вермикулит вместо кварцевого песка; поэтому я пошел дальше и заказал вермикулит. Однако после дополнительных исследований я почувствовал, что кварцевый песок был стандартным и наиболее распространенным первым слоем для газового камина.

Поскольку вермикулит все еще оставался у меня, я использовал его в качестве второго слоя.Обычно смешивают вермикулит и кварцевый песок.

После того, как я лично поработал над камином, я обнаружил, что большая часть вермикулита покрыта нашим следующим слоем… поэтому, чтобы сэкономить, я бы просто купил кварцевый песок.

Минеральная вата

Минеральная вата — настоящая жемчужина вашего камина. Каменная вата — это то, что делает ваш огонь похожим на горящие настоящие угли… так что не экономьте на каменной вате. Хорошо, что одного ведра будет более чем достаточно.

Чтобы уложить минеральную вату, возьмите несколько щипцов и осторожно вытащите небольшие кусочки из ведра на вермикулит.

Ваши газовые поленья будут лежать на сковороде горелки, поэтому убедитесь, что минеральная вата почти свисает с краев. Это гарантирует, что вы увидите больше «углей», когда горит ваш огонь.

Платиновые угли (дополнительный слой)

Чтобы создать другой элемент в ваших углях, вы также можете купить платиновые тлеющие угли.Они будут гореть ярче, создавая более реалистичный вид огня. У меня есть эти угли, и мне лично нравится дополнительное измерение, которое они предлагают.

Камни лавы

Вы можете добавить камни лавы до или после добавления журналов. Используйте камни лавы, чтобы вылить их на основание камина и вокруг сковороды. Это не для того, чтобы на что-либо накладываться!

Размещение газовых бревен

Вот вам тест … вы заранее хорошо сфотографировали свой камин? Вы можете сказать, куда идут ваши журналы?

Это определенно заняло у нас с мужем пару минут, но вскоре мы со всем разобрались.Бревна выглядят по-другому в чистоте, а на снимке бревна покрыты копотью. Вряд ли они похожи на одинаковые бревна!

Чтобы напомнить вам… вот что было раньше!

После опорожнения, очистки и освежения! Удивительно, правда !!

Еще одна дополнительная особенность, о которой я не ожидал, — насколько лучше выглядит пламя. Пламя гораздо более соответствует свежему кварцевому песку и минеральной вате.

Наконец-то у меня есть чистый и аккуратный камин, на который можно повесить чулки!

Я так многому научился во время этого проекта, и теперь у меня гораздо более глубокое понимание нашего газового камина и всего, что с ним связано.Мой словарный запас по камину, безусловно, улучшился … эй, это может быть хорошим ледоколом в чьем-то доме … «У вас есть хороший вермикулит!» Ха-ха, хорошо, я думаю, вы поняли.

Вы когда-нибудь делали ремонт камина? Я хотел бы услышать об этом, пожалуйста, оставьте мне комментарий ниже!

Спасибо, что прочитали мой пост!

ОТСУТСТВУЕТ ЛЮБОЙ ИЗ МАШИНЫ КАМИНА?

УБЕДИТЕСЬ, КАК Я ЗАПОЛНИЛ КАМИН В ЧАСТИ 1.

СМОТРИ, КАК Я ЧИСТИЛ КАМИН В ЧАСТИ 2.

ЧТО ВАМ НУЖНО…

Поделись любовью!

СвязанныеСиликат натрия и белые пузыри — проблемы с кузницей. — Газовые кузницы

Что ж, да, мы не знаем друг друга достаточно хорошо, чтобы я мог ссылаться на вас через ваш кремовый центр.

Может быть, я был недостаточно ясен, я склонен слишком долго скучать и могу потерять свою точку зрения.Это дело ЧМТ. В любом случае, затвердевший силикат натрия или нет, НЕ будет подходящей кузнечной футеровкой. Он имеет определенные цели в кузнице газа, но не в какой-либо концентрации на поверхности пламени. CO2 разрушает связь силиката натрия, оставляя силикатное покрытие на всем.

Во всяком случае, силикат натрия перлит, бетон (?) Просто не выдерживает высокой температуры газовой кузницы. Вы можете позволить этому веществу застыть, пока вы не состаритесь и не поседеете, и он испортится под фонарем, как только станет горячим.

Штукатурка «Париж» — еще худший материал для огнеупора, его на самом деле опасно находиться рядом, если он достаточно быстро нагревается.Крошение — это то, как он безопасно реагирует на высокую температуру, быстро нагревает и имеет тенденцию к сильному растрескиванию. Небольшие паровые взрывы, взрывающие ГОРЯЧИЕ стружки по всему участку.

Песок нормальный, с песком проблем нет. Смешайте примерно 1 пт. глина с песком 2-3 пт. Добавьте ровно столько влаги, чтобы сжать ее в твердый комок в кулаке, который аккуратно сломается, и вы получите «приличный» временный вкладыш или огнеупорный кирпич. Не очень высокая температура, если вы не используете огненную глину, но она подойдет для походной печи или костра для выживания.Практикуясь, вы можете построить печь и обжечь самодельный кирпич, чтобы получить довольно прочный строительный материал.

Если вы хотите сделать жесткую грязь, вам действительно нужна солома в смеси, иначе она будет терять усадку, когда высохнет, и вы получите крошку.

Если вы посмотрите раздел Ассоциации Аляски, мы обсуждали литые огнеупоры. Я бы упомянул другую ветку, идущую прямо сейчас, но моя память снята с другой проблемы TBI и, что еще хуже, я только что слышал о полицейских, убитых и раненых в результате нападения из засады в Далласе, поэтому я не помню, что я должен был.

В любом случае, похоже, опытные пользователи согласны с тем, что Kast-O-Lite 30, литейный, высокоглиноземистый, пузырчатый огнеупор мощностью 3000f имеет практически все характеристики, которые делают отличную футеровку газовой кузницы. Цена на Аляске составляет 77,78 долларов за 55 фунтов. мешок.

Мой вам совет, друг мой: ЗАБУДЬТЕ делать огнеупор самостоятельно и купите сумку. Вы можете обогатиться, покосив газон, сэкономив время на экспериментах и использовании хорошего огнеупора для домашнего приготовления. Что ж, купите приличную подержанную машину и воспользуйтесь кузницей.

Морозный Счастливчик.

Как класть газосиликатные блоки — Укладка газосиликатных блоков

В этой статье мы хотим познакомить вас с газосиликатными блоками, которые являются разновидностью ячеистого бетона и широко используются при строительстве объектов различного назначения. Сразу отметим, что перед кладкой силикатных блоков необходимо провести определенные подготовительные мероприятия, в том числе разметку будущих стен и перегородок возводимой конструкции.

В настоящее время газосиликат пользуется повышенным спросом у российского потребителя, что объясняется следующими преимуществами:

- низкий уровень теплопроводности;

- относительно небольшой удельный вес;

- простота установки и обращения;

- возможность обойтись без дополнительных материалов, которые обычно используются для отделки стен.

При использовании этого строительного материала можно наносить слой штукатурки непосредственно на поверхность блока, без какой-либо дополнительной обработки, как снаружи, так и внутри здания.

Для успешного проведения монтажных работ вам обязательно потребуются следующие инструменты:

- шпатель с мелкими зубьями; Резиновый молоток

- ; Сверло

- с насадкой для приготовления клеевого состава;

- пила для резки блоков;

- строительный этаж.

- Схема трассы прокладки

- Укладка блоков

- Рекомендации экспертов

- Видео

Схема трассы прокладки

В ходе подготовительных мероприятий размечается маршрут кладки будущих стен и перегородок.Для этого следует перенести контуры здания на строительную площадку и отметить расположение четырех его углов. В этом случае не помешает еще раз проверить точность разметки, измерив диагонали получившейся базы.

Маркировочная нить, протянутая между угловыми элементами, должна быть достаточно прочной и хорошо различимой визуально. Небольшие деревянные бруски с гвоздями, частично заделанные в землю, можно использовать как дополнительные устройства для разметки. Этими блоками следует произвести окончательное выравнивание угловых заготовок, что позволит скорректировать положение блоков по отношению к нити для выпечки.

Укладка блоков

Перед укладкой силикатных блоков не забудьте про гидроизоляцию, проводимую путем помещения специального армированного рубероида под первый ряд кладки, сложенного в два слоя. ВНИМАНИЕ !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! Сразу после этого можно переходить к непосредственной укладке материала, проводимой с учетом следующих требований:

- Начинать возведение прочной стены следует только после того, как вы установили угловые блоки и протянули между ними шелковую контрольную нить.

- Раствор, используемый для кладки, должен иметь определенную консистенцию (по возможности быть «сухим»). Это связано с тем, что жидкая бетонная смесь, скорее всего, будет просто выдавливаться под весом смонтированного блока, что не позволит выровнять его положение.

- Раствор наносится в две ровные бороздки высотой не более 5 см, расположенные по краям плоскости укладки.

- Горизонтальное положение исправляется легким постукиванием по нему резиновым молотком.

- Блоки следует скреплять между собой (по вертикальным швам) с помощью специального клеящего раствора, который наносится на их края непосредственно перед укладкой на раствор.

- Для резки блочных заготовок необходимого размера лучше всего использовать ножовку, специально разработанную для ячеистых материалов и оснащенную победными насадками.

- Правильность укладки блочных заготовок (горизонтальная монтажная плоскость) проверяется строительным уровнем в нескольких точках на стене; при этом выравнивание в вертикальной плоскости производится по натянутой нити.Клей также наносится в две бороздки по краям смежных плоскостей блоков с помощью специального зубчатого шпателя.

Рекомендации экспертов

Непосредственно перед укладкой на раствор рекомендуется смочить склеиваемые участки водой, что исключает возможность быстрого высыхания нанесенного на них клеевого состава. Для ускорения кладочных работ одновременно с выравниванием по горизонтали устанавливаемый блок стыкуется с уложенной ранее заготовкой блока легкими ударами по его торцу резиновым молотком.

В процессе укладки соседних рядов обязательно использовать так называемую «перевязку» блоков, которая обеспечивает смещение между ними в соседних рядах примерно на 15-20 см. Кроме того, такую перевязку необходимо соблюдать в местах стыковки блочных монолитов с элементами несущих конструкций (например, оконных и дверных перемычек).

Видео

Данное видео поможет вам лучше разобраться в процессе укладки газосиликатных блоков.

Обжиг огнеупора из силиката натрия своими руками — правильная подготовка

Ряд дешевых огнеупоров своими руками может быть изготовлен с использованием силиката натрия в качестве связующего вещества.Они могут быть сделаны из различных минералов, оксидов металлов и даже из мелкозернистой почвы, если смешать их с небольшим количеством силиката натрия (щелочное жидкое стекло).

В текущем посте описывается бережная, но простая сушка и «термоотверждение», которые можно использовать для подготовки самодельных огнеупоров к их окончательному «рождению в огне» во время высокотемпературного обжига или их использования в очень горячих печах или печах. «Это предотвращает набухание и образование каменных плотных функциональных огнеупоров, а также предотвращает растрескивание, вздутие, выдувание, вспенивание и образование пузырей во время использования или на последующем этапе обжига.”

С другой стороны, вы можете быть заинтересованы в производстве изолирующих огнеупоров с низкой плотностью и расширяющихся типов (огнеупоры DIY). В этом случае можно использовать специальные методы подготовки с ограниченным отверждением. С осторожностью и практикой они могут позволить вам изготавливать расширяющиеся или вспенивающиеся огнеупоры во время обжига силиката натрия.

Огнеупоры как с высокой, так и с низкой плотностью могут быть изготовлены и склеены вместе с большим количеством огнеупорной штукатурки «сделай сам», если это необходимо.

Сушка

Этот шаг следует выполнять медленно, особенно для толстых молдингов. Он просто удаляет легко удаляемую воду и может выполняться в диапазоне температур 20–130 ° C.

Для сушки можно использовать духовку, ее легко настроить и даже повышать температуру по мере высыхания формы.

Я не хочу использовать газ или электричество для этой задачи, особенно если это займет много времени. Следовательно, мне нравится использовать тепло от солнца или коктеля на моей дровяной печи (которая сжигает древесные отходы) для этого шага.

При слабом огне я поставил перевернутую банку (изолированную слоями газеты) на варочную панель и положил под нее лепнину. Чтобы предотвратить прямой контакт молдинга с варочной панелью, я кладу огнеупорный диск своими руками на варочную панель и кладу на него лепнину, прежде чем ставить на них банку. Периодически слежу за температурой формования с помощью инфракрасного термометра.

Можно использовать и внутреннюю часть топки. Однако может быть сложно поддерживать температуру ниже 150 ° C, выше которой могут начаться условия отверждения и продувки.И наоборот, насыщенный углекислым газом пар внутри топки может ускорить процесс отверждения.

Сушильная банка для силикатно-натриевых огнеупоров. Перевёрнутую банку изолируют газетой, а бумагу оставляют примерно на 2 см до отверстия, чтобы предотвратить обугливание. Огнеупорный диск перед банкой используется в качестве опоры для объекта, который должен быть высушен или закреплен на варочной панели дровяной печи. Он подходит для температур до 200 ° C, после чего бумага начинает быстро обугливаться.Свечи

Для некоторых небольших проектов двойная выгода тепла для сушки и CO 2 для отверждения может быть получена от горящей свечи / с под формовкой с подходящей крышкой для улавливания тепла и газа CO 2 от сгорания парафина. Это дешевый, простой и медленный способ сушки огнеупора и начала превращения силиката натрия в

Отверждение

Этот второй этап должен удалить любую оставшуюся прочно связанную воду из силиката натрия и начать преобразование силиката в кремнезем, который диспергирован между огнеупорными минеральными частицами в качестве связующего агента.Это также укрепит огнеупор. Требуемая температура составляет ~ 200 ° C, а повышение до 150-200 ° C обеспечит адекватное отверждение. Что касается сушки, на этом этапе можно использовать духовку, варочную панель или внутреннюю дровяную печь, как описано выше.

Стрельба

Температура этого последнего этапа во многом зависит от конечного использования огнеупора. При температуре около 500 ° C диспергированный диоксид кремния станет стекловидным, и поверхность может стать более гладкой.

Если в смеси присутствует чрезмерное количество натрия из силиката, существует риск того, что огнеупорная смесь может осесть при высоких температурах.Это особенно актуально, когда в смеси содержится слишком много минерала с низкой температурой плавления. Я думаю, это вызвано избытком натрия, размягчающим стекло, как в глиняной посуде.

Этот огнеупорный диск из перлита, глины и силиката натрия, сделанный своими руками, пережил свое рождение в огне. Однако на некоторых участках поверхности появляются признаки размягчения и оседания. Он имеет плотность ~ 0,3 г / куб.см и должен быть хорошим огнеупорным изолятором для разработки сверхлегких печей. Вероятно, он стал бы меньше размягчаться, если бы доля силиката натрия была уменьшена.

Обжиг может быть таким же простым, как просто поместить огнеупорную формовку в высокотемпературную печь или печь.

Например, некоторые из моих печей из нержавеющей стали или титана покрыты (окрашены) слоями огнеупорной штукатурки. Их необходимо медленно отверждать до ~ 200 ° C. Тогда использование печи просто завершает процесс обжига на месте .

Когда я увеличиваю температуру, самые горячие части (400-600 ° C) постоянно меняют цвет на тускло-красный, а на гладкой текстуре появляются явные признаки остекления.Другие детали, которые не нагреваются до такой температуры (250–350 ° C), выглядят как затвердевший огнеупор, но все равно произошли химические изменения.

Очень горячая дровяная печь-палатка 800-1000 C (оценка), где окончательный обжиг огнеупорного покрытия происходит во время использования (или, в данном случае, неправильного обращения).

Формальное отверждение не рекомендуется в большинстве бытовых электрических духовок, потому что обычно 250 ° C является верхним пределом температуры.

«Если в духовке есть циркуляционный вентилятор, высокая температура не пойдет на пользу вентилятору.Даже 200С немного резковат »

Следовательно, использование внутренней части дровяной печи (или подобного) — хороший вариант. Я начинаю с небольшого костра с одной стороны топки и кладу лепнину с другой стороны как можно дальше. Огонь можно постепенно увеличивать для увеличения температуры обжига. Также лепнину можно поднести поближе к огню. Для получения высокотемпературной отделки формовку можно поместить в большой слой древесного угля. Этот метод также можно сделать на улице с костровой ямой или барабанным огнем.

Неочищенная керамическая труба (по стрелке) во время обжига раскаленным углем. Он сделан из почвенного грунта и силиката натрия. На изображении видна примерно четверть одного конца трубы. Он темнее углей, потому что немного остыл от притока холодного воздуха, когда я открыл дверцу топки.

Закрытая камера сжигания древесного угля с принудительной подачей воздуха от воздуходувки — еще один вариант высокотемпературного сжигания. Все эти «пожарные методы» имеют преимущество высокой концентрации углекислого газа во время процесса, преимущество которого описано ниже.

Тонкие огнеупорные покрытия

Я ранее описывал очистители, грунтовки, вспениватели и штукатурки из силиката натрия, которые используются при приготовлении тонких защитных покрытий для металлических поверхностей, таких как печи. Их можно закончить описанными выше способами. Тем не менее, пламя от простой газовой горелки можно использовать для быстрого отверждения, отверждения и поджигания, если вы можете правильно определить расстояние и время пламени.

.Ультратонкое самодельное огнеупорное покрытие из силиката натрия, отвержденное и обожженное газовым пламенем.Детская присыпка с тальком и штукатурка из оксида железа были нанесены на половину тест-полоски из фольги из нержавеющей стали. Царапины наносились (с трудом) наждачной бумагой из оксида алюминия. Дополнительные слои штукатурки могут быть добавлены для обеспечения более толстого покрытия после того, как поверхность «загрунтована» этим тонким покрытием.

Химия силиката при сушке, отверждении и обжиге

Не все силикаты натрия одинаковы. Отношение щелочи к силикату может варьироваться в широком диапазоне. Силикат натрия DIY , который я делаю и использую для изготовления огнеупоров, является сильно щелочным и имеет весовое отношение кремнезема к оксиду натрия (Na2O) около 2.4 (грубо рассчитано на основе массы использованного силикагеля и гидроксида натрия. Это концентрированная вязкая (вязкая) жидкость, которая, по-видимому, готова к образованию кристаллов. Она может быть гораздо более концентрированной и щелочной, чем силикаты из других источников.

Отверждение диоксидом углерода

Во время сушки и отверждения силикат натрия в огнеупоре вступает в реакцию с диоксидом углерода. Двуокись углерода без нагрева используется для изготовления временных литейных форм из песка и силиката натрия. В литейном производстве используется только небольшое количество силиката, а также добавляется еще один агент, ослабляющий формование, чтобы песок легко удалялся из отливки.

Повышение концентрации углекислого газа также ускорит отверждение долговечных огнеупоров, как обсуждается здесь. Сушка и отверждение в регулируемой топке в этом отношении превосходны из-за высокой концентрации углекислого газа в дымовых газах.

Думаю, реакцию можно описать так:

Na 4 SiO 4 .H 2 O + 2CO 2 = SiO 2 (гель или аморфный диспергированный полимер диоксида кремния или стекло) + 2Na 2 CO 3 + H 2 O [пар]

Диоксид углерода (CO 2 ) представляет собой слабую кислоту, которая может нейтрализовать щелочной силикат, обеспечивая условия образования силикагеля.Связанная вода из силиката или другая захваченная вода нагревается для образования пара в образующемся кремниевом полимере и заставляет его вздуваться или образовывать пузырьки.

В затвердевшем и сильно высушенном состоянии силикат натрия является безводным (без связанной воды). В результате реакции не образуются газы и не образуются пузырьки:

Na4SiO 4 + 2CO 2 = SiO 2 (гель) [или аморфный дисперсный кремнеземный полимер] + 2Na 2 CO 3 (без пузырьков воды или пара)

Это описание этой реакции может добавить к моему:

«Большое количество применений силикатов основано на способности образовывать гидрогель кремнезема на месте.Когда силикаты реагируют с кислотообразующими продуктами, такими как органические сложные эфиры, щелочность силикатного раствора расходуется на гидролиз этих сложных эфиров в течение длительного периода времени, составляющего

Силикаты натрия и калия — универсальные соединения для ваших приложений

раз. Гель образует адгезионную связь с окружающей подложкой (например, песком, летучей золой, цементом и деревом) ».

Небольшой испытательный диск из «насыпи крабовой норы» и самодельного огнеупора из силиката натрия, который «вздулся» во время обжига.Вздутие произошло потому, что (в моей спешке) не вся химически связанная вода была удалена перед обжигом, и пузырьки пара расширились в образующемся гелеобразном полимере диоксида кремния. Несмотря на пыхтение, он очень крепкий и твердый. «Достаточно сложно, чтобы точить ножи!»

Толщина огнеупора и время высыхания / отверждения

Не существует фиксированных правил для времени высыхания / отверждения огнеупора. Для тонкой пленки на нержавеющей стали (см. Выше) тщательную сушку / отверждение газовым пламенем можно выполнить за несколько секунд.В отличие от этого, испытательная шайба из лунки (см. Выше) была высушена в течение нескольких часов, и даже в этом случае она была недостаточно высушена или отверждена перед выстрелом, и она слегка вздулась во время стрельбы.

Огнеупоры большей толщины замедляют теплопередачу в огнеупор. Это также замедляет удаление воды из смеси, а также вход диоксида углерода, чтобы завершить химическое превращение силиката в гель.

Использование наиболее концентрированного силиката натрия (самодельный силикат натрия DIY силикат натрия , без добавления воды для облегчения перемешивания, это еще один способ сократить время сушки / отверждения.В моем сообщении о огнеупорных смесях описано, как легко смешивать такие «жесткие смеси» с низким содержанием воды.

Экспериментальная горелка для палочек, показанная ниже, толстая и массивная. Он был сделан из безглинистого грунта и силиката натрия. Он очень медленно высыхал, но я думаю, что он высох бы намного быстрее, если бы в него была добавка для бумаги, описанная ниже.

Огнеупорная печь из ямочного грунта и силиката натрия. Яркий свет исходит от светящегося угля, который горит в ловушке из плавленого кварцевого угля с помощью нагнетаемого воздуха (первичный воздух) от нагнетательного агрегата с огнеупорным соплом.Второе освещенное отверстие над стеклом — это канал для вторичного воздуха, через который видна часть одной из длинных топливных стержней.Огнеупор с бумагой и улучшением высыхания и многое другое …….

Наконец, я добавил еще два огнеупора в свой список керамических трюков мастеров. Это бумажная глина керамическая (без силиката натрия) и бумажная глина и силикат натрия — очень дешевая керамика (без глины). Они оба содержат значительное количество бумажного волокна.

Это может быть туалетная бумага (новая) или более дешевая газета (б / у).«Не путайте их.

Другие сообщают, что бумажная глина во влажной форме со временем будет иметь неприятный запах. Тем не менее, я думаю, что преодолел эту небольшую проблему, добавив небольшое количество соединения четвертичного аммония в виде противогрибковой / бактериальной жидкости для полоскания стирки. Остается сладким! Я использую эту жидкость для обуви без запаха и носков для прогулок и катания на лыжах.

Бумажное волокно придает огнеупорам удивительную обрабатываемость и свойства соединения, которые подходят для начинающих мастеров керамики.

Важно отметить, что бумажные волокна значительно ускоряют сушку и равномерность высыхания толстых огнеупоров, значительно снижая риск образования трещин. «Это было бы отличным дополнением к вышеупомянутой экспериментальной горелке для палочек.

Наконец, бумага облегчает обжиг керамики, и после того, как она сгорает во время обжига, остается термостойкая керамика, устойчивая к тепловым ударам.

Пропорция бумаги в смеси может сильно различаться. Когда доля бумаги мала, огнеупор становится более плотным, менее изолирующим и прочным.Я также ожидаю, что он будет менее устойчив к тепловому удару, чем смеси с большим количеством бумаги. И наоборот, когда доля бумаги высока, огнеупор легче, изолирует больше, немного слабее и лучше выдерживает термический удар. «Эту ударопрочность можно проверить, бросив раскаленный докрасна огнеупорный материал в ведро с холодной водой, если у вас хватит смелости!

«Если заглянуть в историю керамики, это не должно вызывать удивления. Как один из коллег-исследователей говорил мне: «Тим,… Тим,… Тим….. (смотрит поверх очков). Ничего особенного не ново, это просто забыли ». Baldosa был создан таким образом навсегда для строительства домов, печей и духовок в большинстве натуральных сообществ по всему миру. Используемое органическое волокно может быть разным. Мы только что заменили коровий пух туалетной бумагой.

Гибкость дисперсного аморфного силикагеля

Щелочной силикат в огнеупорной смеси превращается в силикагель в отвержденном и обожженном огнеупоре. В основном мы воспринимаем силикагель как твердые жесткие шарики или кристаллы сушильного материала, который используется, например, в упаковке или наполнителе туалета для кошек.Его физические свойства далеки от кристаллов кварцита, но он идентичен химически (SiO 2 ).

Точно так же диспергированный силикагель, который осаждается в огнеупорной матрице, снова отличается, и полученный полимер SiO 2 обладает удивительной гибкостью.