антикоррозийная окраска, расчет площади, технология, видео и фото

Защита металлических поверхностей от ржавчины является основной проблемой при обеспечении продолжительного срока их эксплуатации. Разрушительное природное воздействие и агрессивные среды постепенно нарушают первоначальный внешний вид изделий и ослабляют их качества.

Поэтому не удивительно, что антикоррозийная покраска металлоконструкций очень часто выходит на первый план.

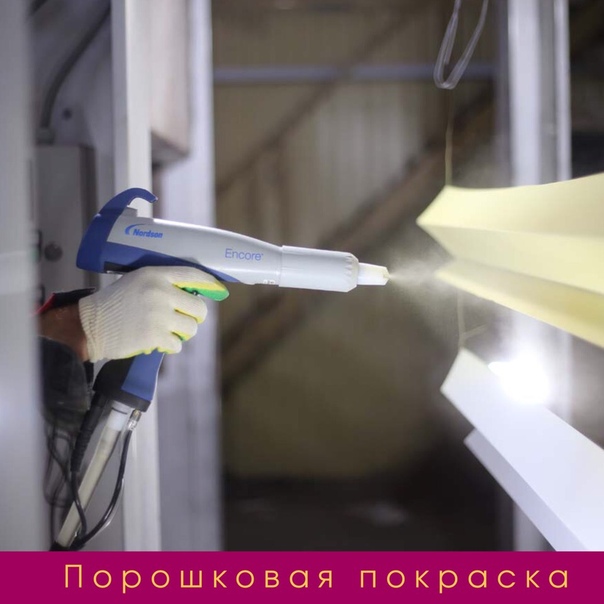

На фото – окрашивание сложных конструкций

Для чего это нужно

Использование специальных лакокрасочных материалов для защиты любых металлических поверхностей – самый простой и доступный способ повысить их сопротивляемость окружающей среде и условиям эксплуатации.

Подобные покрытия обладают следующими преимуществами:

- легко наносятся;

- позволяют получить покрытия любого цвета;

- дают возможность обработать сложные и габаритные металлоконструкции;

- цена материала существенно ниже перед другими типами защитных покрытий.

Совет: если вас не устраивает предоставленная смета на покраску металлоконструкций какой либо компанией, вы можете обратиться к другим или произвести работу своими руками.

Нанесение защитного покрытия краскопультом

Применение антикоррозионной защиты металлоконструкций

- Антикоррозионные покрытия позволяют обеспечить долгую и надежную защиту от появления ржавчины на поверхности:

- строительных металлоконструкций;

- стальных труб;

- трубопроводов;

- гаражей;

- металлоизделий;

- механизмов и деталей машин.

Антикоррозийная краска

- Краски используют для окрашивания:

- стальных конструкций;

- оборудования;

- строительной и сельхозтехники.

- Износостойкие покрытия позволяют получить долговременную антикоррозионную защиту наружных поверхностей:

- трубопроводов;

- гидросооружений и мостов;

- строительных металлоконструкций;

- платформ и эстакад;

- емкостей из стали;

- опор ЛЭП;

- хранилищ;

- цистерн, а также металлоконструкций, эксплуатирующихся в условиях агрессивной атмосферы.

Совет: применяя антикоррозионную краску, вы сможете обеспечить надежную защиту металлических поверхностей от появления ржавчины и значительно увеличите их срок эксплуатации.

Окрашивание металлоконструкций

ГОСТ на покраску металлоконструкций предусматривает не только защиту изделий от окружающей среды, в том числе от УФ-излучения или химического и температурного воздействия,но и придание для них красивого внешнего вида. На первый взгляд покраска металлоконструкций по СНиПу может показаться простым процессом, на самом деле это совсем не так.

Любое окрашивание металлических конструкций невозможно без качественной защиты материала от ржавчины. При этом должное внимание нужно уделять узлам, которые наиболее ей подвержены. (См. также статью Грунтовка по ржавчине: особенности.)

Подготовка изделия перед окрашиванием

Технология покраски металлоконструкций предусматривает очистку основания перед нанесением на него финишного отделочного покрытия, чтобы обеспечить надежное сцепление металла с эмалью. Особенно следует отнестись серьезно к поверхностям, которые уже были покрашены. Необходимо качественно произвести их зачистку от старого покрытия, иначе у нового будет непродолжительный срок эксплуатации.

Особенно следует отнестись серьезно к поверхностям, которые уже были покрашены. Необходимо качественно произвести их зачистку от старого покрытия, иначе у нового будет непродолжительный срок эксплуатации.

Основные этапы работ:

- подготовка поверхности;

- удаление жирных отложений;

- нанесение грунта;

- окрашивание.

Совет: при очистке металлических поверхностей следует использовать абразивное оборудование, при этом соблюдая технику безопасности и используя защиту для глаз.

Антикоррозийная грунтовка

Без процедуры очистки не обойтись, так как на поверхности материала всегда есть некоторые загрязнения. Из-за этого грунтовка или эмаль не смогут «прилипнуть»к ней и будут с нее скатываться, или же слой будет получаться неоднородным, что скажется на качестве покрытия.

При окрашивании металлоконструкций существует два главных направления:

- проведение покраски новых изделий, которые ранее не окрашивались;

- ремонтные работы.

На втором этапе инструкция предписывает обязательное нанесение грунтовки под покраску на обрабатываемую поверхность. От качества данного процесса будет зависеть способность «прилипания» (адгезии) между основанием и финишным покрытием. Для этого используют сурик или разбавленную уайт-спиритом краску по металлу.

Помните, подготовка под покраску занимает существенно больше времени, чем сам процесс окрашивания. После нанесения грунтовки нужно подождать, пока она высохнет.

Краска для защиты покрытий от ржавчины

Покрытия

Широкое распространение на сегодняшний день получили неорганические цинковые покрытия (полиуретановые или акриловые). Альтернативой является горячее цинкование.

Эти материалы могут вступать в реакцию с металлом и защищать его от коррозии. Очень часто подобный процесс называют «холодным цинкованием». Никакие другие краски не обладают такими характеристиками.

Состав для холодного цинкования

Если вы не знаете, как посчитать площадь покраски металлоконструкций, воспользуйтесь таблицей, представленной ниже.

Таблица подсчета площади конструкций из металла

В этом случае расчет площади покраски металлоконструкций зависит от массы.Подобные покрытия очень экономичны в использовании. Их компоненты при защите стали действуют гальваническим методом, при этом начинает формироваться слой цинкового гидроксида.

Распространяясь по металлической поверхности, он заполняет все поры, которые образовались во время реакции цинка.

Грунт полиуретановый для холодного цинкования

После этого гидроксид цинка образует карбонат цинка, вступая в реакцию с углеродом из атмосферы. Данное химическое соединение нерастворимое и является непроницаемым барьером для влаги и ржавчины.

Вывод

Защита металла от ржавчины является одним из главных направлений антикоррозионной обработки материалов. Покраска металлоконструкций на высоте и на земле специальными красками дает возможность продлить их безремонтный срок эксплуатации. Видео в этой статье поможет вам найти дополнительную информацию по данной тематике.

Видео в этой статье поможет вам найти дополнительную информацию по данной тематике.

Порошковая покраска металлоконструкций: технология, оборудование

Варианты покрытия

Сегодня, благодаря инновационным новейшим технологиям, применятся несколько методов нанесения покрытия полимерным порошком:

- Электростатическое напыление. Порошковая покраска металлоконструкций и разнообразных изделий этим методом пользуется большой востребованностью. Технология его заключается в следующем. С помощью специального распылителя, частички полимера заряжаются положительным электрическим зарядом.

Металлические детали с нанесенной порошковой краской помещают в герметическую камеру, где при температуре около 200

0С производится полимеризация порошка. После охлаждения в естественных условиях металлоконструкции или детали готовы к эксплуатации.

- Краска наносится, используя направленный поток воздуха. На изделия, нагретые до определенной температуры, из краскопульта потоком воздуха наносятся частички полимерного порошка. Попадая на разогретую поверхность, порошковая краска плавится, образуя прочную, но тонкую полимерную пленку.

Для получения качественного покрытия нужно максимально точно определить температуру нагревания металлических конструкций. Так же нужно учитывать взаимодействие поверхности изделий и полимерных частиц, площадь покраски. Необходимость дополнительной термической обработки изделий для завершения процесса полимеризации является значительным минусом этого метода.

Для получения качественного покрытия нужно максимально точно определить температуру нагревания металлических конструкций. Так же нужно учитывать взаимодействие поверхности изделий и полимерных частиц, площадь покраски. Необходимость дополнительной термической обработки изделий для завершения процесса полимеризации является значительным минусом этого метода.

- Электростатическое напыление с использованием воздушного потока. Этот метод является симбиозом двух первых вариантов полимерной покраски. Частицы порошковой краски наносятся на поверхность покраски металлоконструкции, используя направленный воздушный поток, предварительно электрически заряженный. Во время своего движения фракции полимера также получают заряд. Покрываемые изделия имеет нейтральное электрическое положение, благодаря подключенному заземлению. Порошковая покраска металлоконструкций методом электрической статики применяется для покрытия изделий, имеющих небольшие размеры и простую конфигурацию.

- Окрашивание с использованием пламени. Покрытие с использованием пламени стало доступным с разработкой полимера, обладающего прекрасной термической пластичностью. Пистолет для распыления порошка, оборудуется пропановой горелкой. Частицы полимера, проходя через поток пламени, расплавляются и в полужидком состоянии напыляются на обрабатываемую поверхность изделия. При таком способе окрашивании обеспечивается тонкий слой покрытия, отличающийся повышенной прочностью. Большим плюсом этого метода считается отсутствие потребности нагрева изделия. Вследствие чего он идеально подходит для покраски уже установленных либо крупногабаритных конструкций, изготовленных из разнообразных материалов.

Преимущества порошкового покрытия

Современная технология и оборудование, применяемое для нанесения полимерного порошка, позволяет получать разнообразные металлоконструкции с уникальным покрытием. Большая популярность его применения связана с массой достоинств:

- Гарантированно защищает поверхность основного металла от образования коррозии.

- Изделия, покрытые полимерным порошком, имеют изысканный и эстетичный вид. Главное достоинство данной технологии – предоставляется возможность покрасить поверхность металлоконструкции в различные оттенки RAL.

- Нанесенный порошковый слой прекрасно противостоит механическому воздействию, ультрафиолетовому излучению, резким перепадам температур, повышенной влажности и агрессивной среде.

- Отличается абсолютной нетоксичностью. Благодаря экологической безопасности, данный метод применяется даже для покраски металлических элементов мебели для постоянного пользования.

- На сегодня это наиболее инновационный и прогрессивный способ промышленной покраски.

Необходимое оборудование

Для выполнения порошковой покраски необходимо наличия следующего оборудования:

- Покрасочная камера. Она предназначена для нанесения полимерного порошка на металлоконструкции. Покрытие изделий производится с помощью специальных покрасочных пистолетов, предающим частицам краски электрический заряд.

Все камеры изготавливаются проходного типа. С одной стороны закатывается на покраску изделия, с противоположной − покрытая конструкция из металла выкатывается на дальнейшую обработку. Учитывая, что во время нанесения порошка образуется много пыли, все покрасочные камеры оборудуются современными вентиляционными системами. Управление процессом нанесения полимерного порошка может осуществляться в ручном либо автоматическом режиме. Это зависит от объемов покрытия и габаритов металлоконструкции.

Все камеры изготавливаются проходного типа. С одной стороны закатывается на покраску изделия, с противоположной − покрытая конструкция из металла выкатывается на дальнейшую обработку. Учитывая, что во время нанесения порошка образуется много пыли, все покрасочные камеры оборудуются современными вентиляционными системами. Управление процессом нанесения полимерного порошка может осуществляться в ручном либо автоматическом режиме. Это зависит от объемов покрытия и габаритов металлоконструкции.

- Камера полимеризации покрытия. В ней нанесенный слой порошка под воздействием высоких температур полимеризируется на поверхности изделия. Установленные мощные нагревательные элементы за несколько минут разогревают пространство камеры до 2300С. Под действием такой температуры частицы краски расплавляясь, переходят в жидкое состояние. Равномерно растекаясь по поверхности, они образуют тонкую пленку, обладающую после остывания повышенной прочностью. За счет диффузии частицы полимера накрепко соединяются с металлом окрашиваемой конструкции.

Благодаря этому химическому процессу, порошковая покраска металлоконструкций отличается повышенной долговечностью. Процесс полимеризации покрытия проходит в течение 60-30 минут.

Благодаря этому химическому процессу, порошковая покраска металлоконструкций отличается повышенной долговечностью. Процесс полимеризации покрытия проходит в течение 60-30 минут. - Транспортные устройства. Покрываемые изделия из металла в основном громоздкие и относительно тяжелые. При этом транспортировка их должна осуществляться аккуратно, чтобы нанесенная порошковая краска не осыпалась во время их перемещения. Вследствие этого для транспортировки металлоконструкций применяются специальные тележки, которые двигаются по подвесному монорельсу. На этих транспортных устройствах изделия остывают после извлечения из камеры полимеризации.

Технология покраски

- Подготовка поверхности. Для качественной адгезии полимерных частиц с металлом необходимо с изделий удалить пыль, грязь, защитную смазку. Покрываемую поверхность рекомендуется обязательно обезжирить различным средством. Такая подготовка позволит обеспечить прекрасное сцепление порошковой краски с металлом.

Благодаря чему покрытая металлоконструкция будет иметь свежеокрашенный вид на протяжении длительного периода.

Благодаря чему покрытая металлоконструкция будет иметь свежеокрашенный вид на протяжении длительного периода. - Нанесение порошковой краски. Подготовленное изделие на транспортной тележке загружают в покрасочную камеру. Используя специальный пистолет, на поверхность металлоконструкции наносят полимерную краску. В нем частички порошка получают электрический заряд, благодаря чему прочно прилипают к металлу.

- Полимеризация. Покрытые полимерной краской изделия помещают в камеру, внутреннее пространство которой за несколько минут доводят до температуры около 2000С. При нагревании полимерный слой расплавляется и становится вязким. Он равномерно расплывается по поверхности металлоконструкции, образуя тонкий, но прочный слой за счет адгезии.

- Остывание. После охлаждения камеры до 40-600С, изделия извлекают из нее и помещают на транспортных тележках на площадку, где металлоконструкции остывают до нормальной температуры в естественных условиях.

youtube.com/embed/Vgs53bo6JR8″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

этапы подготовки поверхностей и технология окрашивания (видео)

Покраска металла – это довольно распространенный вид работ. За счет него поверхность приобретает надежную защиту и отличный визуальный эффект. Но для получения идеального результата окрашивание должно проводиться с соблюдением всех технологических нюансов. Они включают в себя правильный выбор материала, подготовку основания и нанесение красящего состава.

Чем красить металл?

Подходящая продукция – залог успеха, поэтому при работе с металлическими основаниями именно данному фактору отводится важнейшая роль.

Универсальные материалы

Покраска может осуществляться следующими распространенными видами продукции:

- Эпоксидные. Для изготовления таких составов используются силиконовые смолы, которые дополняются отвердителем. Из-за высокой токсичности их применяют только для работ снаружи.

Отличаются сложностью нанесения.

Отличаются сложностью нанесения.Эпоксидная краска для металла – прочное и долговечное покрытие, является отличной защитой от коррозии

- Масляные. Традиционный вариант, в основе которого лежит органическое вещество. Перед обработкой таким составом металл предварительно покрывают грунтом. Из-за токсичности и едкого запаха окрасить детали получится только при хорошей вентиляции.

- Алкидные. Обладают устойчивой востребованностью в случаях, когда нужно обработать металлоизделие. Подходят для внутренних и внешних мероприятий. Если основа хорошо подготовлена и не имеет проблем, то состав может наноситься без предварительного грунтования.

- Акриловые. Современная разновидность на основе полимеров. Нетоксичность и легкость нанесения обеспечивают популярность материала. Состав подходит для покраски металлических поверхностей при условии тщательной подготовки.

- Резиновые. Применяются для наружных работ, отлично подходят для крыш или участков, подвергающихся воздействию атмосферных осадков.

Эти растворы считаются классическими и применяются повсеместно. Отдельно стоит порошковый метод окраски. Он сложен тем, что требует задействования специального оборудования и инструментов.

На заметку! При выборе подходящего варианта также оценивается расход, уровень токсичности, необходимая степень подготовки, долговечность, специальные свойства и стоимость.

Специализированые варианты

Для обеспечения надежности и долговечности в некоторых случаях требуются специальные материалы:

- Составы, используемые при наличии ржавчины. Представляют собой эпоксидную разновидность с особыми добавками. Создают надежную пленку, предотвращая дальнейшее разрушение. Их наносят без предварительной обработки основания прямо на ржавые участки.

Краска Profilux объединяет в себе свойства грунтовки, антикоррозийной краски и эмали по металлу

- Для предупреждения коррозии.

Такие материалы дают поверхности дополнительную защиту от влаги и кислорода, то есть не позволяют деталям ржаветь.

Такие материалы дают поверхности дополнительную защиту от влаги и кислорода, то есть не позволяют деталям ржаветь. - Молотковые составы. Образуют интересное декоративное покрытие, напоминающее следы множественных ударов молотка. Обладают хорошей устойчивостью. Для производства применяются различные варианты основы: эпоксидная, акриловая, алкидная.

- Грунт-эмаль. Универсальная разновидность продукции, которая совмещает в себе грунт, защиту от коррозии и краску.

- Кузнечные смеси. В их изготовлении участвуют полимерные соединения, что придает покрытиям прекрасную износоустойчивость. Демонстрируют хорошую адгезию.

Кузнечная краска Certa Plast

- Нитрокраска. Продается в баллончиках. Обладает высокой токсичностью.

Существуют и другие виды красящих смесей – лак и эмаль, которые используются при обработке печей и прочих подобных изделий. Они относятся к термостойким материалам.

Технология окраски металла

Технологический процесс разделяется на несколько последовательных этапов, что позволяет добиться наилучших результатов.

Инструмент и материалы

Прежде всего требуется приготовить необходимые инструменты и материалы:

- Красящий состав.

- При обработке вручную листовых изделий применяется валик, для сложных или труднодоступных участков – кисточки, при механизированном способе – краскопульт. Если красить необходимо большую площадь, то ручным инструментом это сделать очень тяжело. Но нужно учитывать, что пульверизатором хорошо наносится только состав определенной вязкости.

- Смесь для грунтования. При работе с обычным основанием подойдет простой раствор для металла. Если изделие изготовлено из цветных материалов, то подбирается соответствующий грунт. В случае присутствия ржавчины потребуется грунт-преобразователь. Его особенность в том, что он вступает во взаимодействие с поврежденной структурой и превращает ее в защитный слой.

- Отдельная емкость для краски. Это может быть тара для валика или кисточки, чтобы упростить процедуру.

Внимание! Обязательно следует ознакомиться с инструкцией, которую прилагает каждый производитель.

Особое внимание уделяется условиям выполнения работ. Так, минимально допустимой температурой является +5 градусов при влажности не выше 80%.

Подготовка металлических поверхностей под окраску

Этот процесс требует ответственного подхода, любые недочеты будут заметны. Исправить появившиеся из-за плохой подготовки проблемы крайне затруднительно, а порой невозможно.

Алгоритм действий:

- Основание очищается от пыли и грязи, остатки старого декоративного слоя полностью удаляются. При работе с металлом лучше избегать наложения новой краски на старую даже в случае их совпадения.

- Важным этапом является обезжиривание, благодаря которому улучшается адгезия. При работе на улице требуется защитить поверхность от попадания грязи. Первая смывка выполняется при помощи растворителя или уайт-спирита: обрабатывается вся площадь, особое внимание уделяется труднодоступным местам. Следующая обмывка производится теплым мыльным раствором, который затем тщательно удаляется обычной водой.

Итогом должно стать чистое и сухое покрытие.

Итогом должно стать чистое и сухое покрытие.Обезжиривание происходит последовательно: 1 этап – использование специального обезжиривателя, 2 – мыльная вода, 3 – обычная вода

- При наличии дефектов (трещин и углублений), которые портят внешний вид, проводится шпаклевание. Предварительно все обрабатываемые места покрываются антикоррозийными составами. Шпатлевка наносится выборочно, исключительно на нужные участки. Смесь тщательно распределяется и разравнивается, а после высыхания шлифуется. Должна получиться единая плоскость без следов ремонта.

- Если присутствует ржавчина, ее снимают, при сильных повреждениях применяется преобразователь. Его наносят на поверхность, очищенную от основных следов коррозии. За счет фосфорной кислоты происходит реакция, в ходе которой образуется защитная пленка.

- Незначительные повреждения удаляют путем шлифовки и зачистки. Необходимость применения грунтовки зависит от выбранной красящей разновидности и типа покрытия. Например, оцинковку подвергать грунтованию не следует.

Подготовку поверхности металла можно считать завершенной после того, как все действия будут выполнены, а основа просушена.

Как правильно покрасить металлические изделия

Методы покраски зависят от инструментов, допускается комбинирование приспособлений.

Окрашивание валиком

Валиком удобно работать на больших и ровных поверхностях. Технология следующая:

- Состав предварительно разводится, в качестве растворителя выбирается подходящее вещество. Такая процедура нужна для более легкого распределения.

- Краска переливается в удобную емкость. Валик должен погружаться широкой частью, а не боком. Инструмент должен быть предельно надежным и не оставлять после себя ворсинок.

- Процесс начинается с выбранного участка. Лучше двигаться от одного края к другому, это позволит избежать видимых переходов.

- Смоченный инструмент устанавливается на поверхность, после чего начинается раскатка. Первые движения идут в вертикальном направлении: снизу вверх и обратно.

Сразу захватывается участок в два или три раза больше ширины валика. Надавливание должно быть минимальным с постепенным возрастанием.

Сразу захватывается участок в два или три раза больше ширины валика. Надавливание должно быть минимальным с постепенным возрастанием. - После того как состав будет перенесен на поверхность, движения сменяются на горизонтальные.

Залог успешной работы – планомерное распределение материала без слишком толстых участков. Количество наносимых слоев варьируется от 2 до 4.

Важно! Каждый следующий слой наносится только после тщательной просушки предыдущего. При этом искусственное ускорение процесса запрещено.

Покраска кистью

Это довольно монотонное занятие, которое проводится на сложных или рельефных частях изделия.

Кисть идеальна для труднодоступных мест и небольшой площади окрашиванияЕсли смесь слишком вязкая, то ее немного разбавляют. Окунать щетину нужно не полностью, а на 1/3, это позволит избежать появления потеков, излишки стряхивают постукиванием о край емкости. Движения должны быть однонаправленными. Первыми мазками краска укладывается на покрытие, последующими – растирается. Количество наносимых слоев зависит от типа поверхности.

Движения должны быть однонаправленными. Первыми мазками краска укладывается на покрытие, последующими – растирается. Количество наносимых слоев зависит от типа поверхности.

Сложные конструкции прокрашиваются тонкими кисточками, при этом набирается минимальное количество раствора. Это позволит исключить появление застывших капель.

Применение краскопульта

Поскольку впитываемость металла не очень высока, использование пульверизатора предполагает наличие опыта. Если его нет, необходимо потренироваться.

Нанесение краски с помощью краскопультаРекомендации по работе следующие:

- Распыление происходит без остановок. Первые движения должны быть плавными и медленными. Слой укладывается параллельно.

- После начального покрытия процесс ускоряется, одно и то же место обрабатывается в разных направлениях. Важно соблюдать одинаковую дистанцию.

Этот прибор значительно облегчает работу своими руками. При определенной сноровке покрасить удается даже сложные участки.

На заметку! Если требуется получить поверхность с эффектом старины, то прибегают к различным методам. Наиболее простыми считаются окрашивание под бронзу и лессировка.

Порошковое окрашивание

В домашних условиях такой процесс провести очень трудно, поскольку необходима покрасочная камера и специальные инструменты. Но достоинство такого способа в том, что после нанесения краски изделие подвергается тепловой обработке, а это делает покрытие более надежным и долговечным.

Окраска металлоконструкций: цели и технология

Металлические конструкции получают все большее распространение в строительстве благодаря своим отличиям от других традиционных материалов. Например, по сравнению с железобетоном они имеют меньший вес. Работать с ними можно круглый год, а сами конструкции разбираются, что удобно даже в процессе перевозки.

К сожалению, они очень чувствительны к агрессивной внешней среде, поэтому покраска металла становится обязательным способом защиты конструкций наряду с цементированием.

Для чего необходима покраска металлоконструкций?

Окрашивание конструкций из металла краской позволяет защитить поверхность от разрушения, связанного с перепадом температур, воздействием солнца. Ветер также приводит к разрушению поверхностных слоев металла, что со временем может привести к катастрофе.

Кроме защитных функций, покраска решает и эстетические задачи: металлические конструкции лучше вписываются в архитектурный ландшафт или позволяют выделиться на его фоне.

Процесс окрашивания металлических конструкций

Прежде чем провести окрашивание поверхностей металлоконструкций, необходимо осуществить подготовительную работу:

Если было старое покрытие, его необходимо удалить. Смывку можно провести с помощью органических веществ. Соответственно, вся поверхность с помощью кисти или специального спрея обрабатывается таким составом.

Провести чистку сколов или следов ржавчины. Обработку точечных пятен ржавчины обрабатывают эпоксидной шпаклевкой.

С помощью специальных современных технологий осуществить очистку поверхности от грязи и пыли. Очистка может быть проведена ручным, механическим или другим способом. Если это не сделать, то посторонние частицы не дадут краске ложиться ровно, а эти пустоты впоследствии приведут к сколам.

Если время для проведения работ позволяет и есть большое желание выполнить работу качественно, то стоит провести шлифовку поверхности.

Обезжиривание металлических конструкций посредством щелочных или кислотных средств позволяет обеспечить лучшее качество окрашивания. После такой процедуры необходимо выждать время, чтобы не наносить краску на влажную поверхность.

Для обеспечения стойкости окрашивания применяют грунтование. Обычно его проводят в два этапа. Причем сначала должен высохнуть первый слой грунтовки. Эта технология позволяет провести защиту от различных химических воздействий и коррозии. Состав грунтовки должен быть предназначен для наружных работ. Специалисты рекомендуют использовать органоразбавляемые виды грунтовки. Расход такого состава – 1 кг на 3 кв. м.

Расход такого состава – 1 кг на 3 кв. м.

Между каждым этапом подготовительных работ нельзя допускать больших перерывов. Ведь, в противном случае, поверхность металлоконструкций загрязнится и придется возвращаться к предыдущим этапам.

Осуществив многочисленные подготовительные операции, можно приступать непосредственно к покраске. Обычно рекомендуется проводить покраску в два этапа тонким слоем.

Какие факторы учесть при покраске металлоконструкций?

Краска, которую используют для проведения работ, должна обладать конкретными характеристиками. В первую очередь, обратить внимание, чтобы на упаковке или маркировке было указание на то, что краска предназначена для работ по металлу. Почти все крупные производители лакокрасочных средств имеют в своем ассортименте такую позицию.

Осуществить окрашивание металлоконструкций весьма непросто, ведь требуется знание специальных технологий по нанесению состава. Сама по себе эта работа очень трудозатратная. При проведении работ обязательно соблюдение требований правил безопасности, следовательно, на специалисте должна быть маска или очки, одежда должна защищать от краски и пыли. Следует помнить о том, что некоторые виды красок токсичны, поэтому должны быть перерывы, чтобы не было отравления или аллергии у тех, кто проводит работы.

При проведении работ обязательно соблюдение требований правил безопасности, следовательно, на специалисте должна быть маска или очки, одежда должна защищать от краски и пыли. Следует помнить о том, что некоторые виды красок токсичны, поэтому должны быть перерывы, чтобы не было отравления или аллергии у тех, кто проводит работы.

Желательно, чтобы работы проводились при температуре не ниже +10 градусов. Влажность поверхности металлических конструкций не должна быть выше 8 процентов.

Кроме того, в большинстве случаев требуется провести окрашивание огромных площадей и на высоте. Это приводит к тому, что работы по окраске металлоконструкций часто осуществляют промышленные альпинисты. Технологически очень помогает использование такой установки, как УРЭГ-1.

Если работы заказываются подрядчику, можно указать в техническом задании, каким стандартом стоит пользоваться при проведении работ. В качестве такового может выступать СТО-01393674-007.

Если работы проведены качественно и в соответствии с требованиями, то покрытие должно служить не менее трех лет.

|

Специалисты нашей компании выполнят окраску металлоконструкций и защиту от коррозии на профессиональном уровне. Эти услуги продлят время службы металла, а также придадут ему красивый вид. Мы используем только современные и проверенные на практике материалы.

Для уже окрашенных металлоконструкций (в т. ч. Узнайте цены на услугу «окраска металлоконструкций» и заказывайте её в Фомальгаут. Мы обеспечим длительную защиту Ваших конструкций, сделаем антикоррозийную грунтовку и нанесем наружную эмаль. Окраска металлоконструкций: цены и заказ он-онлайн

В строительстве используется огромное количество металлических конструкций, особенно распространённые балки, каркасы, фермы, колонны, профиль, витражи, крепежные, а также силовые элементы, арматурные сетки, и ограждающие конструкции. Так же имеется большое число опор (ЛЭП, мачты), а также обслуживающих сооружений (ограждения, лестницы, решётки, площадки). Преимуществом металлических конструкций есть: их меньший вес по сравнению с железобетонными изделиями, быстрота и удобство сооружения, легкость установки, а также демонтажа, простота и серийность изготовления, долговечность и транспортабельность, а также безопасность использования. Но, под действием среды конструкции утрачивают свои качества и вид. В связи с этим любые металлические поверхности нуждаются в защите, а простым методом защиты есть использование красок и эмалей.

Лакокрасочные средства для противокоррозионной защиты — это средства не просто выполняющие защиту от действия окружающей среды, а нейтрализующие процесс разрушения металла. Достоинством лакокрасочных антикоррозийных покрытий по сравнению с другими типами можно считать: возможность получения любого цвета, простоту их нанесения, возможность обработки конструкций больших размеров, а также сложной формы, более низкая стоимость по сравнению с иными видами защитных покрытий. Требования к антикоррозийным веществам значительно серьезнее, чем к простым лакокрасочным. Они формулируются следующим образом:

Покраска новых металлоконструкций.

Покраска включает в себя предварительную очистку поверхности грунтом, а также саму покраску. Покраска конструкций, прежде окрашенных.Такой вид работ отличается тем, что перед применением краски надо выполнить чистку поверхностей от вздутий (так званых «жучков»). Такие вздутия создаются в тех местах, где под краску вошла влага и возникла ржавчина. В связи с этим покраска без «открытия жучков» – не эффективна, так как в будущем внутри них продолжается коррозия. При зачистке таких мест, а также покрытии их преобразователем ржавчины – коррозия останавливается.

Чистка поверхности при приготовлении к окрашиванию металла может выполняться как вручную — шкуркой, так и электрическими устройствами с особыми насадками. В виде грунта при окраске металлоконструкций применяется сурик или разбавленная Уайт спиритом краска для металла. Метод окраски предусматривает обязательное выполнение грунтовочных работ, они даже важнее самой покраски — от характера грунтования зависит качество адгезии краски с металлом. Приготовление металла под окраску занимает больше времени, чем собственно она сама – из-за того, что грунтовку надо отлично высушить. Покраска металлоконструкций выполняется в один либо в два шара зависимо от типа краски, а также оплаты. Краска наносится кистью и валиком либо краскопультом. При подборе способа покраски полагается исходить из размеров окрашиваемых поверхностей, наличия ветра либо вентиляции.

В окрашивании имеется много тонкостей, какие могут перечеркнуть выполненную, думалось бы, максимально хорошо, работу. Так нужно знать, что покраска холодного металла не даст хорошего результата. Особого ухода требуют мосты, всё-таки они подвергаются действию большинства негативных воздействий: влага, реагенты, механические действия и вибрация. В этих условиях коррозия может повреждать металл со скоростью до 0,4 мм. в год. Но мосты постоянно должны быть надёжной зоной для передвижения транспортных потоков, потому так важно вовремя осуществлять антикоррозийную защиту опор, а также перекрытий. В решении подобных задач применяют лучшие средства на базе полимерных структур. Покраска мостов, как и окраска металлоконструкций , выполненная с использованием таких материалов, характеризуется не только лишь качеством, но также и гарантией долгого (до 20-ти лет) использования сооружений без потребности возвращаться к вопросу их ремонта.

Маркировочная покраска. Отдельно нужно выделить работы по маркировочному окрашиванию с повторением широких цветных и белых полос. Маркировочная покраска металлоконструкций, включая дымовые трубы должна осуществляться специальными термоустойчивыми красителями, а также отвечать и другим требованиям. Статьи по окраске металлоконструкций: |

Покраска металлоконструкций — основные рекомендации

Главными задачами покраски металлоконструкций являются:

- Придание эстетичного внешнего вида;

- Защита от коррозии.

При нанесении слоя краски самыми критичными местами являются узлы и соединения. Как правило, именно с узлов и соединений начинается процесс коррозии. Чтобы обеспечить прочное сцепление металла с краской, очень важно изначально тщательно зачистить всю окрашиваемую поверхность. Если металлоконструкция ранее уже была окрашена, необходим самый тщательный процесс зачистки. Классическая технология предполагает выполнение следующих действий:

Классическая технология предполагает выполнение следующих действий:

- Зачистка основания;

- Обезжиривание;

- Грунтовка.

Ввиду существенных размеров большинства металлоконструкций, зачистка поверхности под покраску почти никогда не производится вручную. Для этих целей применяют специальное оборудование, отделяющее старые слои краски с помощью абразивов. В зависимости от того, окрашивается новая металлоконструкция или ремонтируется старая, различают две основных технологии выполнения работ.

Покраска новой металлоконструкции

Обычно новые металлоконструкции красят по следующей схеме:

- Обезжиривают поверхность и зачищают от имеющихся загрязнений;

- Покрывают всю площадь поверхности грунтом;

- Окрашивают краской.

Данная технология имеет существенный недостаток. Как правило, даже новые металлоконструкции имеют следы ржавчины. В таких местах грунт не ляжет плотно, а краска очень быстро отслоится. Поэтому сегодня все чаще конструкции сначала очищают, а затем сразу красят специальными составами 3-в-1, в составе которых имеется преобразователь ржавчины, грунт и краска.

Ремонт старой металлоконструкции

Когда речь идет о покраске уже эксплуатируемой и ранее окрашенной металлоконструкции, необходимо сначала произвести осмотр. В тех местах, где под слой краски попала влага и появилась ржавчина, краска образует характерные вздутия. Если сразу произвести окрашивание, это не даст нужного эффекта.

Необходимо найти все такие вздутия, с помощью абразива вскрыть их, тщательно зачистить от ржавчины с помощью специального преобразователя и только после этого можно приступать к основному процессу окрашивания металлоконструкции.

После зачистки всей поверхности от ржавчины и старой краски, можно приступать к грунтованию поверхности металла. При этом важно соблюсти две рекомендации:

- Не покрывать грунтом холодный металл, так как конденсат на его поверхности не даст грунтовке крепко сцепиться с поверхностью металла;

- Перед окрашиванием краской необходимо дождаться полного высыхания грунтовочного слоя.

Покраска металлоконструкций цены на услуги в Москве.

Вы можете заказать покраску металлоконструкций любого типа, т.е. и новых, и окрашенных прежде.

Окрашивание новых конструкций проходит в несколько этапов:

- Предварительная очистка поверхности при помощи грунта.

- Нанесение выбранной краски.

Методика практикуется только по новому металлу, не имеющему никаких повреждений. Но подобное встречается редко, поэтому мы используем специальную краску, выполняющую сразу три функции – убирает ржавчину, грунтует и окрашивает.

Прежде окрашенный металл обрабатывается по иной технологии. Вначале производится удаление всех имеющихся на его поверхности вздутий –

очистка, покраска металлоконструкций проводится только после этой процедуры.

Зачищение поверхности можно проводить как ручным способом при помощи шкурки, так и механическим, используя насадки различного электроинструмента.

В качестве грунта применяется сурик либо краска по металлу, предварительно разведенная Уайт спиритом. Именно грунтование – залог качественного окрашивания, поскольку именно правильно выбранная и наложенная грунтовка обеспечивает лучшие показатели адгезии основной краски и металлической поверхности.

Перед нанесением краски грунтовка должна хорошо просохнуть. Покраска проводиться как в один, так и два слоя при помощи валика либо кисти. Это зависит от типа используемой краски. Может быть проведена порошковая окраска металлоконструкций.

Мосты

Мосты требует более тщательного ухода, поскольку именно данные конструкции наиболее подвержены негативному воздействию внешних и погодных факторов. Предупредить разрешение металла позволит антикоррозийная защита перекрытий и опор.

Наша компания при выполнении подобных работ применят современные средства на базе полимеров. Использование подобных материалов окраска мостов получается качественной и долговременной.

Маркировочная покраска

Особого внимания заслуживает услуга маркировочного окрашивания, представляющая собой чередование широких цветных и белых полос.

Маркировочное окрашивание металлических конструкций, в том числе и дымовых труб, выполнятся при помощи термоустойчивых красок.

Рекомендации по окраске металлических поверхностей

Независимо от того, говорим ли мы о металлических конструкциях и компонентах в коммерческих или промышленных условиях, рассмотрение нескольких аспектов в отношении каждого проекта окраски имеет жизненно важное значение, поскольку они будут влиять на характеристики как систем покрытия, так и оснований.

Вот наши главные рекомендации по окраске металлических поверхностей, которые помогут вам в процессе.

Подготовка металлической поверхности

От строительства до медицины, почти каждому коммерческому или промышленному объекту требуются решения для обработки поверхности металлических конструкций и компонентов.

Выбор наиболее подходящих методов подготовки поверхности, металлических покрытий и методов окраски играет очень важную роль в получении верхнего покрытия, которое может противостоять воздействиям окружающей среды, при одновременном улучшении внешнего вида, ожидаемого срока службы, надежности и общей стоимости владения металлических компонентов , оборудование и техника.

Металлические покрытия

Доступные в настоящее время металлические покрытия делятся на следующие категории:

- Покрытия на основе растворителей — Наносимые на должным образом подготовленные поверхности и в соответствии с инструкциями производителя, покрытия на основе растворителей образуют упругую, гибкую пленку, устойчивую к коррозии и имеющую длительный срок службы.

Такие свойства, как отличное сохранение цвета и блеска, быстрое высыхание, отличное нанесение и адгезия, делают эти покрытия идеальными для нанесения на стальные, цинковые, алюминиевые и другие металлические поверхности. Некоторые из этих покрытий можно использовать в качестве базовых слоев, промежуточных слоев, верхних слоев и / или однослойных систем.

Такие свойства, как отличное сохранение цвета и блеска, быстрое высыхание, отличное нанесение и адгезия, делают эти покрытия идеальными для нанесения на стальные, цинковые, алюминиевые и другие металлические поверхности. Некоторые из этих покрытий можно использовать в качестве базовых слоев, промежуточных слоев, верхних слоев и / или однослойных систем.Производители красок и покрытий также выпускают различные эпоксидные смолы на основе растворителей. Поскольку эти двухкомпонентные покрытия обладают превосходными пленкообразующими характеристиками, они обеспечивают лучшую защиту от истирания, химикатов, топлива, солей и воды.

- Покрытия на водной основе — Покрытия на водной основе для металла обеспечивают долговечную, немелеющую и легко очищаемую отделку, которая может защитить металлические поверхности от атмосферных воздействий, механических и химических воздействий. Новые разработки позволили производителям производить покрытия на водной основе, которые могут соответствовать различным требованиям к характеристикам.

Покрытия на водной основе, имеющие более низкий уровень ЛОС по сравнению с продуктами на основе растворителей, часто являются предпочтительными из-за их экологичности.

Покрытия на водной основе, имеющие более низкий уровень ЛОС по сравнению с продуктами на основе растворителей, часто являются предпочтительными из-за их экологичности. - Порошковые покрытия — Порошковые покрытия, в основном состоящие из термопластов или термореактивных полимеров, обеспечивают привлекательную, очень прочную отделку, что также желательно с экологической точки зрения.

- Покрытия из фарфора-эмали — Эти покрытия образуют механическую и химическую связь с металлическими поверхностями, создавая долговечные пленки, улучшающие механические свойства стали и обеспечивающие повышенную защиту от климатических, химических и механических нагрузок.

Выполняя различные условия применения, металлические покрытия широко используются в проектах окраски внутренних и наружных помещений, включая стальные конструкции, мосты, поручни, резервуары для хранения, цистерны, сельскохозяйственную технику, очистные сооружения, краны, транспортное оборудование, конвейеры, заглубленный или погруженный металл. конструкции и другие области применения, где критичны хорошая адгезия и коррозионная стойкость.

конструкции и другие области применения, где критичны хорошая адгезия и коррозионная стойкость.

Технологии нанесения покрытий

В настоящее время существует несколько технологий покрытия металлических поверхностей. Это:

- Гальваника — Гальваника включает использование электрического тока для нанесения тонкого слоя металла на поверхность другого металла. Гальваника может использоваться для покрытия различных металлов, включая медь, цинк, олово, хром, кадмий, свинец, никель, серебро, золото и платину. Эта технология в основном используется в декоративных целях и для защиты от коррозии.

- Анодирование — Анодирование определяет процесс образования оксидного слоя на металлических поверхностях. Помимо повышения устойчивости к коррозии, анодирование обеспечивает декоративную и прочную отделку. Эта технология применима только для цветных металлов, таких как алюминий, магний и титан.

- Цинкование — Цинкование, в первую очередь предназначенное для предотвращения коррозии и ржавления стали, предполагает погружение стальных компонентов в расплавленный цинк при высоких температурах.

Когда железо вступает в реакцию с цинком, на поверхности компонентов образуется прочно связанное покрытие из сплава.

Когда железо вступает в реакцию с цинком, на поверхности компонентов образуется прочно связанное покрытие из сплава.

Сочетая специальные знания в области покрытий с обширным опытом работы в лакокрасочной промышленности, компания Performance Painting Contractors предоставляет широкий спектр промышленных и коммерческих услуг по окраске. Выбирая правильные методы подготовки поверхности, металлические покрытия и методы нанесения для каждой покраски, наши опытные промышленные и коммерческие маляры могут значительно упростить сложности, связанные с проектами окраски.

Решения для покрытия строительных катушек и обработки металла

Звукоизолирующее решение для металлических кровель

Потребителям нравится внешний вид металлических крыш, пока не идет дождь и звук металлической крыши не привлекает все их внимание. Материалы премиум-класса и дополнительные средства, необходимые для увлажнения обычной металлической крыши, могут увеличить стоимость и усложнить установку. Даже в этом случае многие здания, такие как школы, больницы, аэропорты и муниципальные учреждения, даже не рассматривают металлическую крышу из-за шума.

Даже в этом случае многие здания, такие как школы, больницы, аэропорты и муниципальные учреждения, даже не рассматривают металлическую крышу из-за шума.

MSC предлагает лучшую альтернативу, известную как Quiet Steel®. Это уникальное металлическое решение снижает шум ветра до 20% и шум дождя / града до 40%. Отказавшись от дополнительных звукоизоляционных средств, потребители получают необходимую им звукоизоляцию за небольшую часть стоимости и времени установки.

Quiet Steel — это уникальный материал для демпфирования шума, вибрации и жесткости (NVH), в котором используется специальный вязкоупругий слой, ламинированный между двумя листами стали, для удовлетворения конкретных требований к демпфированию, температуре, жесткости и условиям эксплуатации.Он может поставляться в рулонном исполнении для панелей любой формы практически любого желаемого цвета и работает со всеми распространенными системами окраски.

Тихая стальная крыша на 100% пригодна для вторичной переработки и соответствует существующим строительным нормам по пожарной, ветровой и снеговой нагрузке и ударопрочности. Quiet Steel можно использовать в текущих производственных процессах. Если вес важен, Quiet Aluminium® предлагает те же преимущества в легкой упаковке.

Quiet Steel можно использовать в текущих производственных процессах. Если вес важен, Quiet Aluminium® предлагает те же преимущества в легкой упаковке.

Звукопоглощающая альтернатива нержавеющей стали

В качестве альтернативы дорогой нержавеющей стали в эскалаторах, лифтах и других элементах внутренней архитектуры MSC рекомендует Deco Steel®.Этот ламинат состоит из тонкой поверхности из нержавеющей стали, демпфирующего вибрации вязкоупругого сердечника и холоднокатаной стали или гальванизированной основы.

Металлические покрытия и ламинаты

Наряду с нашими ламинатами металл-металл, специальные покрытия MSC и технологии ламинирования пленки могут использоваться в ряде передовых строительных продуктов, включая цинковые и алюминиевые кровельные покрытия или декоративные стеновые панели с использованием пластизолевых покрытий. или декоративные пленки. Отраслевые эксперты MSC могут помочь вам быстро и экономично создавать прорывные продукты.Металлические поверхности широко используются в строительстве, как для работы, так и для украшения. Специализированные покрытия и металлические ламинаты MSC предлагают уникальное портфолио продуктов для обслуживания этого рынка.

Специализированные покрытия и металлические ламинаты MSC предлагают уникальное портфолио продуктов для обслуживания этого рынка.

Подготовка поверхности — Sherwin-Williams

Неправильно подготовленные поверхности могут снизить целостность покрытия и снизить срок службы. До 80% всех разрушений покрытий могут быть напрямую связаны с недостаточной подготовкой поверхности, которая влияет на адгезию покрытий.

Чтобы обеспечить адгезию покрытия к основанию и продлить срок службы системы покрытия, выберите и выполните надлежащую подготовку поверхности. Метод подготовки поверхности зависит от основы, окружающей среды и ожидаемого срока службы системы покрытия.

Экономика и загрязнение поверхности (включая его влияние на основу) также будут влиять на выбор методов подготовки поверхности.

Поверхность должна быть сухой и в хорошем состоянии.

Удалите плесень, масло, пыль, грязь, рыхлую ржавчину, отслаивающуюся краску или другие загрязнения для обеспечения хорошей адгезии.

Никакую внешнюю окраску не следует выполнять сразу после дождя, в туманную погоду, когда ожидается дождь или при температуре ниже 50 ° F — если покрытие не указывает на то, что его можно использовать при температуре до 35 ° F. Большинство покрытий в настоящее время разработаны для использования при низких температурах.

В таблице ниже представлен обзор правильной подготовки поверхности для различных распространенных материалов.

Этапы подготовки по типу поверхности

Алюминий

Удалите все масло, жир, грязь, окись и другие инородные материалы, очистив в соответствии с SSPC-SP1, Очистка растворителем.

Блок (шлакобетон)

Удалите с блока весь рыхлый раствор и посторонние предметы. На поверхности не должно быть цементного молока, бетонной пыли, грязи, антиадгезивов, влагоотверждаемых мембран, рыхлого цемента и отвердителей.

Бетон и строительный раствор должны быть выдержаны не менее 30 дней при 75 ° F.

pH поверхности должен быть от 6 до 9.

При работе с откидным и наливным бетоном для подготовки поверхности могут потребоваться коммерческие моющие средства и абразивоструйная очистка.

Заполните ямы от насекомых, воздушные карманы и другие пустоты цементным раствором.

Кирпич

Кирпич должен быть очищен от грязи, рыхлого и лишнего раствора, а также посторонних материалов.

Весь кирпич должен выдерживаться не менее одного года с последующей обработкой металлической щеткой для удаления высолов.

Обработайте голый кирпич одним слоем кондиционера Loxon Conditioner.

Бетон

Следующие инструкции помогут обеспечить максимальную эффективность системы покрытия и удовлетворительную адгезию покрытия к бетону:

Отверждение — Перед нанесением покрытия бетон должен быть выдержан.Под затвердением понимается бетон, залитый и выдержанный при температуре материала не менее 75 ° F в течение не менее 30 дней.

PH поверхности должен быть от 6 до 9.

PH поверхности должен быть от 6 до 9.Влага — (Ссылка ASTM D4263) Бетон должен быть максимально обезвоженным (в бетоне влажность редко опускается ниже 15%). Проверьте на наличие влаги или сырости, приклеив 4 края пластикового листа размером 18 на 18 дюймов (толщиной 4 мил) на голую поверхность (подойдет также асфальтовая плитка или другой влагонепроницаемый материал), заклеив все края.По прошествии не менее 16 часов проверьте, нет ли влаги, обесцвечивания или конденсата на бетоне или нижней стороне пластика. Если присутствует влага, перед покраской необходимо определить ее источник и устранить причину.

Температура — Температура воздуха, поверхности и материала во время нанесения и до отверждения покрытия должна быть не менее 10 ° C (50 ° F).

Загрязнение — Удалите всю смазку, грязь, отслаивающуюся краску, масло, деготь, глазурь, цементное молоко, высолы, рыхлый раствор и цемент в соответствии с рекомендациями A, B, C или D, перечисленными ниже.

Несовершенство может потребовать заполнения материалом, совместимым с покрытиями Sherwin-Williams.

Обработка бетона — Отвердители, герметики, смазки для форм, отвердители и другие виды обработки бетона должны быть совместимы с покрытиями или должны быть удалены.

Бетон — пескоструйная очистка

(Ссылка ASTM D4259) Пескоструйная или чистовая очистка — включает сухую струйную очистку, водоструйную очистку, водоструйную очистку с абразивом и вакуумную струйную очистку с абразивами.

Используйте песок размером 16–30 меш и воздух, не содержащий масла.

Удалить все поверхностные загрязнения (см. ASTM D4258). См. Метод «D» ниже.

Встаньте примерно в 2 футах от поверхности, подлежащей очистке.

Перемещайте сопло с одинаковой скоростью.

Молочко необходимо удалить и открыть отверстия для жучков.

Поверхность должна быть чистой и сухой (проверка на влажность: см.

ASTM D4263) и имеют текстуру, аналогичную текстуре наждачной бумаги средней зернистости.

ASTM D4263) и имеют текстуру, аналогичную текстуре наждачной бумаги средней зернистости.Пропылесосить или продуть и удалить пыль и незакрепленные частицы с поверхности (см. ASTM D4258).

Бетон — кислотное травление

Следующие инструкции помогут обеспечить максимальную эффективность системы покрытия и удовлетворительную адгезию покрытия к бетону:

Удалить все поверхностные загрязнения (арт.ASTM D4258).

Поверхность смочить чистой водой.

Нанесите 10–15% раствор соляной кислоты или 50% фосфорной кислоты из расчета один галлон на 75 квадратных футов.

Очистите жесткой щеткой.

Дайте достаточно времени для чистки, пока не прекратится пузырение.

Если пузырьков не происходит, поверхность загрязнена жиром, маслом или обработкой бетона, которая мешает правильному травлению.Удалите загрязнения подходящим очистителем (см.

ASTM D4258 или метод «D» ниже), а затем протравите поверхность.

ASTM D4258 или метод «D» ниже), а затем протравите поверхность.Промойте поверхность два или три раза. Удаляйте смесь кислоты и воды после каждого полоскания.

Поверхность должна иметь текстуру, похожую на наждачную бумагу средней зернистости.

Может потребоваться повторить этот шаг несколько раз, если подходящая текстура не достигается за одно травление. Принесите pH (см.ASTM D4262) поверхности до нейтрального состояния с помощью 3% раствора тринатрийфосфата или аналогичного щелочного очистителя и промойте чистой водой для получения прочной чистой поверхности.

Дайте поверхности высохнуть и проверьте на влажность (см. ASTM D4263).

Бетон — очистка механическим или ручным инструментом

Используйте игольчатые пистолеты или шлифовальные машины, оснащенные подходящим шлифовальным камнем подходящего размера и твердости, который удалит бетон, рыхлый раствор, ребра, выступы и поверхностные загрязнения.

Также можно использовать ручные инструменты.

Также можно использовать ручные инструменты.Пропылесосить или продуть, чтобы удалить пыль и незакрепленные частицы с поверхности (см. ASTM D4258 или метод «D» ниже).

Испытание на влажность или сырость путем приклеивания 4 краев пластикового листа размером 18 на 18 дюймов (толщиной 4 мил) к голой поверхности (подойдет также асфальтовая плитка или другой влагонепроницаемый материал), запечатав все края. По прошествии не менее 16 часов проверьте, нет ли влаги, обесцвечивания или конденсата на бетоне или нижней стороне пластика.Если присутствует влага, перед покраской необходимо определить ее источник и устранить причину.

Бетон — Очистка поверхностей

Поверхность должна быть чистой, без загрязнений, рыхлого цемента, строительного раствора, масла и жира. В соответствии с ASTM D4258 подходят чистка метлой, пылесос, струйная очистка, очистка водой и паром.

Составы для отверждения бетона, антиадгезионные составы и отвердители для бетона могут быть несовместимы с рекомендованными покрытиями. Проверьте совместимость, применив тестовое пятно рекомендуемой системы покрытия, покрывающее не менее 2–3 квадратных футов. Дайте бетону высохнуть в течение одной недели перед испытанием адгезии согласно ASTM D3359. Если система покрытия несовместима, требуется подготовка поверхности в соответствии с методами, указанными в ASTM D4259.

Проверьте совместимость, применив тестовое пятно рекомендуемой системы покрытия, покрывающее не менее 2–3 квадратных футов. Дайте бетону высохнуть в течение одной недели перед испытанием адгезии согласно ASTM D3359. Если система покрытия несовместима, требуется подготовка поверхности в соответствии с методами, указанными в ASTM D4259.

Цементный сайдинг / панели

Удалите все поверхностные загрязнения, промыв подходящим очистителем, тщательно промойте и дайте сайдингу высохнуть.

Существующую отслоившуюся или проверенную краску соскоблить и отшлифовать до прочной поверхности.

Глянцевые поверхности следует отшлифовать до матовой.

Очистка под давлением, при необходимости, с минимальным давлением 2100 фунтов на квадратный дюйм для удаления всей грязи, пыли, жира, масла, незакрепленных частиц, цементного молочка, инородных материалов, отслаивающихся или дефектных покрытий. Дайте поверхности полностью высохнуть.

Если поверхность новая, проверьте ее на pH, во многих случаях pH может быть 10 или выше.

Медь

Удалите все масло, жир, грязь, оксид и другие инородные материалы, очистив в соответствии с SSPC-SP 2, Очистка ручным инструментом.

Гипсокартон — Интерьер / Экстерьер

Гипсокартон должен быть чистым и сухим. Все шляпки гвоздей должны быть установлены и зашпаклеваны. Стыки необходимо проклеить и покрыть герметиком. Загрязненные шляпки гвоздей и швы ленты необходимо отшлифовать до гладкости и удалить всю пыль перед окраской.

Наружные поверхности должны быть зашпаклеваны составами для наружного применения.

Составная доска для экстерьера (оргалит)

Некоторые композитные плиты могут выделять воскообразный материал, который перед нанесением покрытия необходимо удалить с помощью растворителя. Независимо от того, загрунтован он заводской или не загрунтован, наружный композитный сайдинг (ДВП) необходимо тщательно очистить и загрунтовать алкидной грунтовкой.

Металл оцинкованный

Дайте оцинкованному металлу выдержать погодные условия не менее 6 месяцев перед нанесением покрытия.

Очистка растворителем согласно SSPC-SP1, затем заправьте по мере необходимости.

Если погодные условия невозможны или поверхность была обработана хроматами или силикатами, сначала выполните очистку с помощью растворителя в соответствии с SSPC-SP1 и нанесите тестовый участок, при необходимости грунтовав.

Дайте покрытию высохнуть не менее чем за неделю перед испытанием.

Если адгезия плохая, для удаления этих покрытий необходима очистка кистью согласно SSPC-SP7.

Гипс

Перед покраской необходимо дать штукатурке полностью высохнуть не менее 30 дней.

Во время сушки помещение необходимо проветривать. В холодную сырую погоду помещения необходимо отапливать.

Поврежденные участки необходимо отремонтировать подходящим материалом для ремонта.

Голая штукатурка должна быть твердой и твердой.

Текстурированную, мягкую, пористую или порошкообразную штукатурку необходимо обработать раствором бытового уксуса из 1 пинты на 1 галлон воды. Повторяйте, пока поверхность не станет твердой, смойте чистой водой и дайте высохнуть.

Повторяйте, пока поверхность не станет твердой, смойте чистой водой и дайте высохнуть.

Поверхности с ранее нанесенным покрытием

Ремонтная окраска часто не позволяет или требует полного удаления всех старых покрытий перед повторной окраской.Однако все поверхностные загрязнения, такие как масло, жир, отслоившаяся краска, прокатная окалина, грязь, инородные тела, ржавчина, плесень, плесень, строительный раствор, высолы и герметики, должны быть удалены, чтобы обеспечить прочное сцепление с плотно приставшей старой краской.

Глянцевые поверхности старых лакокрасочных покрытий перед перекрашиванием должны быть чистыми и матовыми. Тщательная стирка с помощью абразивного чистящего средства очистит и потускнеет за одну операцию или вымоет тщательно и станет матовым путем шлифования.

Точечно загрунтуйте любые оголенные участки подходящей грунтовкой.

Помните, что любая подготовка поверхности без полного удаления старого покрытия может снизить срок службы системы. Проверьте совместимость, применив тестовое пятно рекомендуемой системы покрытия, покрывающее не менее 2–3 квадратных футов. Дайте поверхности высохнуть в течение одной недели перед испытанием адгезии согласно ASTM D3359. Если система покрытия несовместима, требуется полное удаление (согласно ASTM 4259, см. Бетон, S-W 5, «Пескоструйная очистка» выше).

Проверьте совместимость, применив тестовое пятно рекомендуемой системы покрытия, покрывающее не менее 2–3 квадратных футов. Дайте поверхности высохнуть в течение одной недели перед испытанием адгезии согласно ASTM D3359. Если система покрытия несовместима, требуется полное удаление (согласно ASTM 4259, см. Бетон, S-W 5, «Пескоструйная очистка» выше).

Сталь — конструкционная плита

Сталь следует очистить одним или несколькими из девяти способов подготовки поверхности, описанных ниже.Эти методы были первоначально установлены Советом по стальным конструкциям в 1952 году и используются во всем мире для описания методов очистки конструкционной стали. Визуальные стандарты доступны через Совет по окраске стальных конструкций; спросите SSPC-Vis 1-67T.

Сталь — Очистка растворителями

Очистка растворителем — это метод удаления всех видимых масел, жиров, грязи, составов для рисования и резки, а также других растворимых загрязнений. Очистка растворителем не удаляет ржавчину или прокатную окалину.

Чаще меняйте тряпки и чистящий раствор, чтобы отложения масла и жира не распространялись на дополнительных участках в процессе очистки. Обязательно обеспечьте достаточную вентиляцию.

Сталь — Очистка электроинструментом

Power Tool Cleaning удаляет всю рыхлую окалину, рыхлую ржавчину и другие вредные инородные тела. Этот процесс не предназначен для удаления прилипшей прокатной окалины, ржавчины и краски.

Перед очисткой электроинструмента удалите видимые масла, смазку, растворимые остатки сварочных работ и соли методами, описанными в SSPC-SP 1.

Сталь — Пескоструйная очистка белого металла

Белая металлическая пескоструйная очистка Поверхность, если смотреть без увеличения, должна быть очищена от всех видимых масел, смазки, грязи, пыли, прокатной окалины, ржавчины, краски, оксидов, продуктов коррозии и других посторонних веществ.

Перед пескоструйной очисткой видимые отложения масла или смазки должны быть удалены любым из методов, указанных в SSPC-SP 1, или другими согласованными методами.

Сталь — Промышленная пескоструйная очистка

Окрашивание должно быть ограничено не более чем 33 процентами каждого квадратного дюйма площади поверхности и может состоять из легких теней, небольших полос или незначительного изменения цвета, вызванного пятнами ржавчины, пятнами прокатной окалины или пятнами ранее нанесенной краски.

Перед пескоструйной очисткой видимые отложения масла или смазки должны быть удалены любым из методов, указанных в SSPC-SP 1, или другими согласованными методами.

Сталь — пескоструйная очистка щеткой

A Brush-Off Blast Очищенная поверхность при просмотре без увеличения должна быть очищена от всех видимых масел, жира, грязи, пыли, рыхлой прокатной окалины, рыхлой ржавчины и неплотной краски.

На поверхности могут оставаться плотно приставшая прокатная окалина, ржавчина и краска.

Перед пескоструйной очисткой видимые отложения масла или смазки должны быть удалены любым из методов, указанных в SSPC-SP 1, или другими согласованными методами.

Сталь — электроинструмент для чистки чистого металла

Металлические поверхности, подготовленные в соответствии с данной спецификацией, при просмотре без увеличения не должны содержать видимых масел, жира, грязи, пыли, прокатной окалины, ржавчины, краски, продуктов оксидной коррозии и других посторонних веществ. Небольшие остатки ржавчины и краски могут остаться в нижних частях ямок, если исходная поверхность изъята.Перед подготовкой поверхности электроинструментом удалите видимые отложения масла или смазки любым из методов, указанных в SSPC-SP 1, Очистка растворителем, или другими согласованными методами.

Сталь — почти белая пескоструйная очистка

Почти белая пескоструйная очистка Поверхность, очищенная при осмотре без увеличения, должна быть очищена от всех видимых масел, жира, грязи, пыли, прокатной окалины, ржавчины, краски, окислов, продуктов коррозии и других посторонних веществ, за исключением пятен.

Окрашивание должно быть ограничено не более чем 5 процентами каждого квадратного дюйма площади поверхности и может состоять из светлых теней, небольших полос или незначительного изменения цвета, вызванного пятнами ржавчины, пятнами прокатной окалины или пятнами ранее нанесенной краски. Перед пескоструйной очисткой видимые отложения масла или смазки должны быть удалены любым из методов, указанных в SSPC-SP 1, или другими согласованными методами.

Перед пескоструйной очисткой видимые отложения масла или смазки должны быть удалены любым из методов, указанных в SSPC-SP 1, или другими согласованными методами.

Сталь — водоструйная очистка

Удаление масляной консистентной грязи, рыхлой ржавчины, рыхлой прокатной окалины и отслоившейся краски с помощью воды при давлении от 2 000 до 2 500 фунтов на квадратный дюйм при расходе от 4 до 14 галлонов в минуту.

Штукатурка

Должен быть чистым и не иметь рыхлой штукатурки.

При соблюдении рекомендованных процедур нанесения штукатурки и нормальных условиях высыхания поверхность может быть окрашена в течение 30 дней.

Уровень pH поверхности должен быть от 6 до 9.

Дерево — экстерьер

Древесина должна быть чистой и сухой.

Загрунтуйте и покрасьте как можно скорее. Перед нанесением полного грунтовочного слоя сучки и смолистые полосы необходимо очистить, отшлифовать и загрунтовать.

Закройте все отверстия и дефекты гвоздями шпатлевкой для дерева или шпатлевкой и зашлифуйте.

Герметик следует наносить после грунтования.

Дерево — Интерьер

Все отделочные пиломатериалы и полы должны храниться в сухих, теплых помещениях, чтобы предотвратить поглощение влаги, усадку и шероховатость древесины.

Все поверхности должны быть отшлифованы гладко, по направлению волокон, а не поперек.

Перед нанесением покрытия необходимо исправить дефекты поверхности и очистить поверхность от пыли.

Сайдинг виниловый

Виниловый сайдинг необходимо тщательно очистить, протерев его теплой водой с мылом.Тщательно промыть.

Покраска металлического сайдинга | Алмазный Фогель

ТЕХНИЧЕСКИЙ БЮЛЛЕТЕНЬ

Мы все слышали термин «Готовый металлический сайдинг». На протяжении многих лет говорилось, что эти поверхности никогда не нужно красить. Хотя заводские покрытия на этих поверхностях обычно очень твердые, обеспечивая стойкость к истиранию, они имеют тенденцию к мелению и эрозии, что приводит к выцветанию цвета и потере блеска. В крайних случаях металл может обнажиться, и может возникнуть ржавчина.В конечном итоге их тоже нужно поддерживать и восстанавливать. Если ваш сайдинг постигла такая судьба, у Diamond Vogel есть решение.

В крайних случаях металл может обнажиться, и может возникнуть ржавчина.В конечном итоге их тоже нужно поддерживать и восстанавливать. Если ваш сайдинг постигла такая судьба, у Diamond Vogel есть решение.

Хорошая новость заключается в том, что металлический сайдинг — одна из лучших поверхностей для перекраски. Процесс перекраски готового металлического сайдинга немного отличается от других типов наружных поверхностей.

Подготовка поверхности

Как и во всех других проектах по окраске фасадов, правильная подготовка поверхности является ключом к восстановлению металлического сайдинга.Начните с тщательной очистки сайдинга от всей рыхлой грязи, мела и других загрязнений. Очистку поверхности можно производить вручную с помощью теплой мыльной воды или с использованием мойки высокого давления (минимум 2500 фунтов на кв. Дюйм). Обратите особое внимание на мел, который может быть на поверхности. Скорее всего, оригинальное покрытие на сайдинге очень плохо помелено. Проверьте наличие мела, потерев рукой обшивку, проверяя, не переносится ли мел на вашу руку. Перед покраской необходимо полностью удалить мел.Использование бытового моющего средства или очистителя для предварительной покраски поможет в процессе очистки. Обязательно тщательно промойте поверхность, не позволяя моющему средству высохнуть на поверхности.

Проверьте наличие мела, потерев рукой обшивку, проверяя, не переносится ли мел на вашу руку. Перед покраской необходимо полностью удалить мел.Использование бытового моющего средства или очистителя для предварительной покраски поможет в процессе очистки. Обязательно тщательно промойте поверхность, не позволяя моющему средству высохнуть на поверхности.

Такие области, как карнизы, потолки и потолки, обычно деградируют меньше, чем поверхности, подверженные прямому воздействию солнца и элементов; на них часто образуются скопления грязи и плесени. Эти области также следует промыть с помощью механической мойки, чтобы удалить любые загрязнения. Если присутствует плесень, ее следует удалить с помощью раствора из 3 частей воды и 1 части отбеливателя.Оставьте раствор на поверхности в течение 10 минут, затем смойте чистой водой и дайте поверхности высохнуть перед нанесением покрытия.

Удалите все отслаивающиеся покрытия и ржавчину соскабливанием, шлифованием или другим методом шлифовки. Тусклые глянцевые, гладкие и / или непористые

Тусклые глянцевые, гладкие и / или непористые

поверхности обработайте наждачной бумагой. Нанесите грунтовку на оголенные участки с помощью антикоррозийной грунтовки, такой как многоцелевой алкидный грунт CoteAll от Diamond Vogel или универсальный грунт Iron Prime 600 Fast Dry. Обратите особое внимание на тип металлической подложки.

Есть много различных заводских покрытий, применяемых на металлическом сайдинге. Чаще всего выветривается до поверхности, которая позволяет перекрашенным покрытиям прочно держаться. Поскольку невозможно судить о способности покрытия прилипать к поверхности по наблюдению, всегда рекомендуется попробовать тестовую заплатку, чтобы убедиться, что результаты будут такими, как ожидалось.

Отделочные системы

Система окраски, используемая на этих поверхностях, зависит от эффективности процесса очистки.Использование грунтовки не всегда необходимо. Если присутствует сильное окисление поверхности или сильное меление, которое невозможно полностью удалить в процессе очистки, рекомендуется использовать разбавленную растворителем грунтовку, например, многоцелевую алкидную грунтовку CoteAll от Diamond Vogel или универсальную грунтовку Iron Prime 600 Fast Dry.

Акриловое верхнее покрытие из латекса, такое как Permacryl Exterior Acrylic Latex от Diamond Vogel, внешнее покрытие Durango Acrylic Latex Exterior или Vers-Acryl 222 Acrylic Maintenance Semi-Gloss рекомендуется для обеспечения долговременной стойкости этих поверхностей.Для оптимальной работы рекомендуется два слоя.

Стальные двери, дверные коробки и поручни следует очистить, затем загрунтовать грунтовкой для металла на основе растворителя, ингибирующей ржавчину, а затем нанести различные финишные покрытия. Эти участки подвергаются сильному износу и истиранию, поэтому при выборе финишного покрытия следует соблюдать осторожность.

Для получения дополнительной информации о окраске металлических зданий свяжитесь с вашим представителем Diamond Vogel.

Загрузите этот технический бюллетень в формате PDF

Электростатическая окраска — обзор

16.16.2 ВЛИЯНИЕ АНТИСТАТИКИ НА ОБРАБОТКУ

Электронные сборки, содержащие чувствительные к помехам или генерирующие сигналы устройства, требуют изоляции с помощью экранирующих крышек и заземляющих пластин для защиты устройств или предотвращения повреждений из-за излучаемых ими сигналов. Экранирующие крышки часто включают в себя электропроводящий элемент как часть композита. Известно, что различные композиты, содержащие как металлические, так и полимерные материалы, могут использоваться во многих различных областях. Композиты могут включать металл в форме непрерывного листа, перфорированных листов, сетки, тканого сита или нетканых полотен из случайно распределенных волокон.Точно так же полимерные структуры в сочетании с различными формами металла могут включать пленки, листы, перфорированные листы, тканый материал или нетканые слои со случайным распределением волокон. Независимо от того, какой металл / полимерный композит используется, он должен действовать как экран для электромагнитных и радиочастотных волн. Помехи, вызываемые такими волнами в электронных устройствах, обычно называют электромагнитными помехами, EMI или радиочастотными помехами, RFI. 1

Экранирующие крышки часто включают в себя электропроводящий элемент как часть композита. Известно, что различные композиты, содержащие как металлические, так и полимерные материалы, могут использоваться во многих различных областях. Композиты могут включать металл в форме непрерывного листа, перфорированных листов, сетки, тканого сита или нетканых полотен из случайно распределенных волокон.Точно так же полимерные структуры в сочетании с различными формами металла могут включать пленки, листы, перфорированные листы, тканый материал или нетканые слои со случайным распределением волокон. Независимо от того, какой металл / полимерный композит используется, он должен действовать как экран для электромагнитных и радиочастотных волн. Помехи, вызываемые такими волнами в электронных устройствах, обычно называют электромагнитными помехами, EMI или радиочастотными помехами, RFI. 1

Эффективное экранирование от электромагнитных помех требует формирования однородного проводящего корпуса вокруг устройства, чувствительного к электромагнитным помехам или излучающего электромагнитные помехи. Подавление излучаемых излучений от отдельных интегральных схем может включать использование экранированного корпуса над устройством, например печатной платой, на которой установлено несколько интегральных схем. 1

Подавление излучаемых излучений от отдельных интегральных схем может включать использование экранированного корпуса над устройством, например печатной платой, на которой установлено несколько интегральных схем. 1

Слой защиты от электромагнитных помех, связанный с проводящим кожухом, может иметь форму непрерывного слоя или прерывистой сетки, такой как металлическая сетка или нетканая волокнистая металлическая масса. Сплошной слой, такой как металлическая пластина, является наиболее эффективным для защиты от электромагнитных помех, поскольку отсутствуют зазоры, пропускающие электромагнитные помехи.Однако при использовании прерывистой сетки любой процесс формирования оболочки, который значительно увеличивает максимальный размер пустот в экранирующем слое, иногда называемый «щелевым эффектом», может вызвать нарушение экранирования электромагнитных помех экранирующим материалом. Размер пустот увеличивается различными способами, в том числе, например, когда сетка растягивается, или из-за повреждения от разрыва или других процессов, которые могут нарушить структуру сетки. 1

1

Нетканый цельный металлический лист изготавливается путем экструзии потока расплава из металлического расплава в атмосферу, которая реагирует с образованием стабилизирующей пленки по периферии потока металла.Формованным металлическим нитям дают затвердеть, а затем собирают в виде нетканой волокнистой массы. Затем массу волокон сжимают в пластинчатую форму, и ей придают прочность путем связывания всех или выбранных соседних волокон вместе. 1

Также известен лист для защиты от электромагнитных помех, содержащий слой нетканых армирующих волокон, которые поддерживают слой металлических усов или волокон, сформированных из пластичного металла или металлического сплава. Лист защиты от электромагнитных помех подходит для формирования крышек путем штамповки. 1

Штамповка — это один из методов формирования профильных структур, экранирующих EMI. Эта технология формования была разработана в металлургической промышленности для формования тонких металлических предметов. Он включает быстрое, почти мгновенное приложение механической силы для деформации листа в объект определенной формы. Штампованные композитные листы пластик / металл перед штамповкой могут потребовать нагрева для размягчения пластика, окружающего металлический защитный слой. Это снижает модуль упругости пластика, позволяя ему течь, в то время как металлический экранирующий композит реагирует на высокое давление, формирующее силу штамповочного пресса.Скорость этого процесса требует высокого уровня пластичности металла и высокой пластичности, чтобы остальная часть композита могла поглощать приложенное усилие без разрыва. Этот метод, применяемый для формования листов, SMC, обеспечивает панели кузова автомобилей и корпуса бизнес-машин с использованием армированного материала, включающего нетканый армирующий слой из стекловолокна и мат, содержащий проводящие волокна для защиты от электромагнитных помех, скрепленных смолой, такой как полиэстер. . SMC представляет собой плоский лист перед формованием в пресс-формах высокопроизводительных прессов.