Внутренняя резьба — характеристики, обозначение на чертеже, нарезка

Самым распространенным способом разъемного соединения деталей можно смело считать резьбовое. В этом соединении, принимают участие детали на поверхность одной из них нанесена внешняя, в теле другой выполнена внутренняя резьба. Примеры такого типа соединений мы можем наблюдать ежедневно.

Геометрические параметры

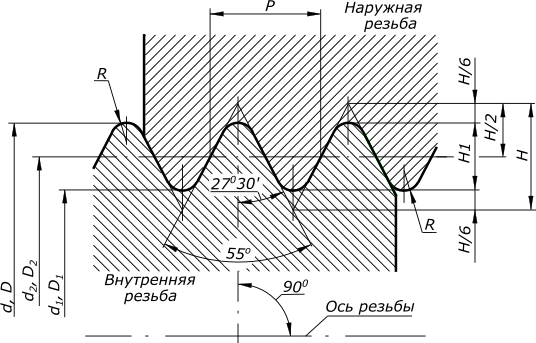

Внутренняя резьба – это выполненная в форме винта определенной формы нарезка внутри отверстия. Форма определяет тип резьбы. В машиностроении применяют несколько типов. Чаще всего встречается метрическая. Кроме, нее применяют дюймовую, питчевую и другие виды. Перечисленные резьбы отличаются друг от друга профилем и применяемостью. Метрическая — имеет угол в плане 60 градусов, а дюймовая 50. Метрическая резьба применяется повсеместно, а дюймовую применяют для соединения трубопроводов и арматуры.

Номинальный размер внутренней резьбы обозначают буквой d. Для обозначения наружной — применяют букву D.

Еще один параметр, характеризующий резьбу – шаг (P). Так, обозначают расстояние между впадинами соседних витков. В машиностроении применяют несколько типоразмеров шага. То есть, на детали с одним диаметром резьбы, может быть использовано несколько резьбовых шагов. То есть, отверстие с диаметром М12 может иметь шаг 1,25 мм или 1.

Диаметр, шаг определяет инженер – конструктор исходя из силовых параметров, воздействующих на резьбовое соединение.

Нормативная документация

ГОСТ 8724

В этом документе определены параметры шага и диаметра метрической резьбы. Его требования распространяются на изделия с диаметрами от 0,25 до 600 мм. На сегодня имеет силу ГОСТ 8724-2002. Проектировщики, занимающиеся подбором метрической резьбы для деталей и узлов в любой отрасти должны руководствоваться требованиями этого документа.

Кроме указанного нормативного документа, проектировщики и технологи должны знать и применять на практике следующие нормативные документы:

- ГОСТом 9150 2002 – определяет параметры профиля метрической резьбы и левой, и правой;

- ГОСТ 16093 – нормирует предельные размеры диаметров и шагов, устанавливает допуски на них действующие;

Надо понимать, что все применяемые резьбы стандартизированы. Кроме того, существуют резьбы, параметры, которых определены в заводских нормалях (стандартах предприятия). Такие нормали, применяют в автомобильной и авиационной отраслях промышленности.

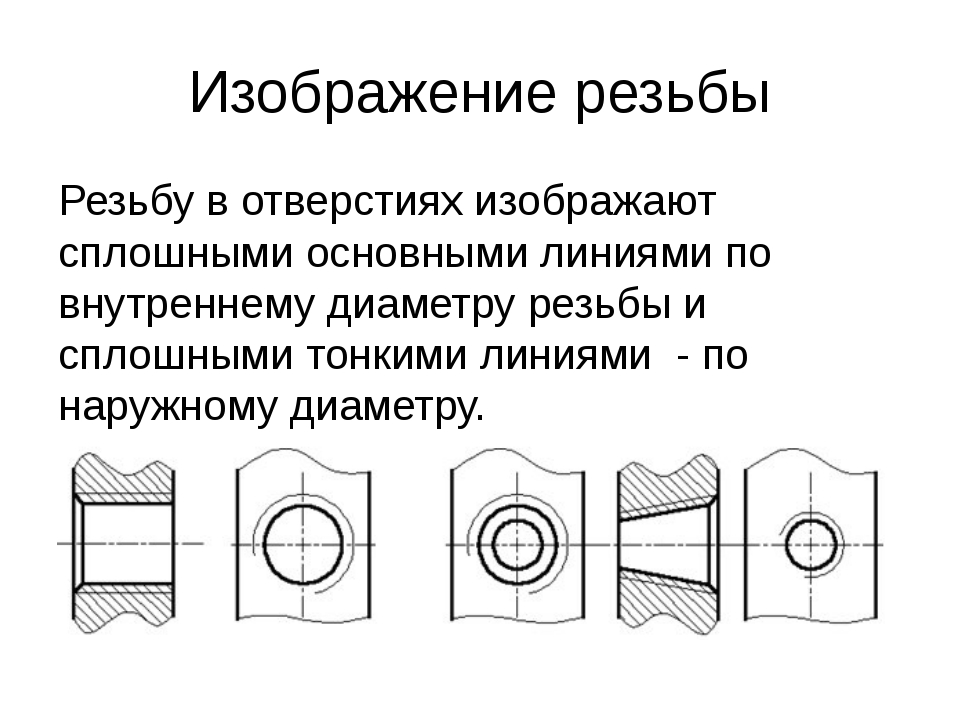

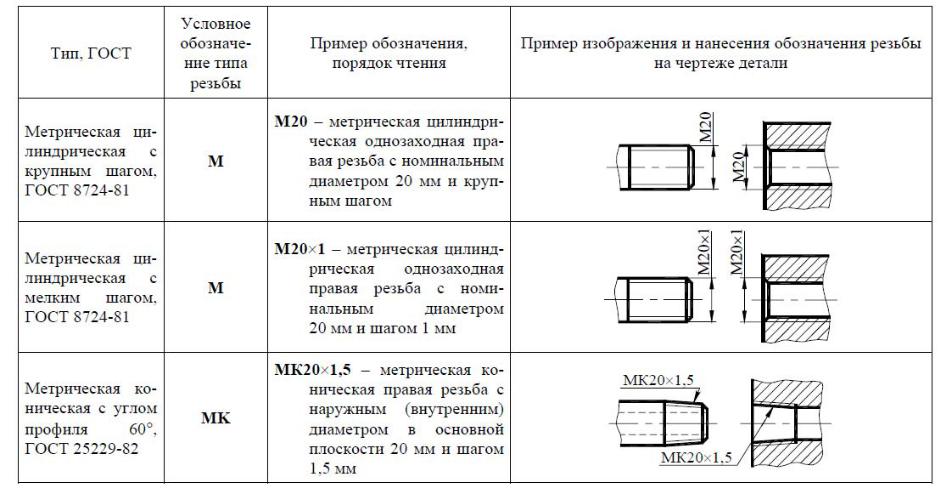

Обозначение резьбы на чертежах рабочей документации

Внутренняя резьба обозначается в следующем порядке. Сплошной линией показывают внутренний диаметр, наружный показывают сплошной тонкой. На виде в плане, тонкую линию, обозначающую наружный диаметр показывают в виде дуги. Ее длина примерно равна ¾ от длины окружности. Саму резьбу на чертеже обозначают следующим образом – ØМ12х1,25 6H, где первый знак обозначает диаметр, буква и цифры показывают, что это метрическая резьба с номинальным диаметром 12 мм, последние обозначают допуск на изготовление нарезки.

При обозначении резьбы с нормальным шагом, размер последнего не указывают. Для обозначения многозаходной — обозначение будет записано следующим образом:

ØМ12х2(p1,25) 6H. Цифра перед скобками показывает количество заходов. Для указания левой резьбы в конце добавляют LH.

Отечественные стандарты определили и длину применяемой резьбы. Их всего три вида:

- длинная L;

- средняя N;

- короткая S.

Средняя, она же нормальная на чертежах и в рабочей документации не отображается. Индексы L и S проставляют за обозначением допуска и отделяют от него горизонтальной чертой.

Таблица значения диамеров метрической резьбы

Использование

Её нарезают в деталях, в которых будут останавливаться болты, шпильки и пр. Кроме этого, внутренняя — широко используется в сантехнике при прокладке трубопроводов подачи воды и тепла. Ее нарезают во внутренних полостях соединительных деталей типа муфта, тройник, крестовина. Для качества соединения резьбового соединения применяют вспомогательные материалы, например, фум-ленту.

Для качества соединения резьбового соединения применяют вспомогательные материалы, например, фум-ленту.

Изготовление внутренней резьбы

Для производства внутренней нарезки — применяют инструмент (резцы, метчики, раздвижные метчики, групповые фрезы, накатные ролики), выпускаемый на серийных инструментальных заводах. Изготовление специального режущего инструмента осуществляют в инструментальных цехах крупных производственных объединений.

Самый распространенный способ это нарезание с помощью метчиков. Резьбу можно нарезать в ручную и на станках разного типа. В серийном производстве применяют автоматы для нарезания в гайках, примером такого оборудования может стать станок МН 63. Его применяют для нарезания резьбы от М12 до М20 с разными шагами. В качестве режущего инструмента применяют метчики с изогнутым хвостовиком. Мощность установленного двигателя позволяет обрабатывать и цветные металлы, и высоколегированные стали.

В условиях массового производства гаек применяют так называемые автоматы для накатки. Они сконструированы таким образом, что позволяют выполнять нарезку на гайках разного размера от М5 до М60 с разной производительностью, от нескольких до десятков штук в минуту, и назначения, например, предназначенных для фиксации анкеров.

Они сконструированы таким образом, что позволяют выполнять нарезку на гайках разного размера от М5 до М60 с разной производительностью, от нескольких до десятков штук в минуту, и назначения, например, предназначенных для фиксации анкеров.

Для нарезания в корпусных деталях применяют многошпиндельные агрегаты, позволяющие обрабатывать несколько отверстий сразу. Подобное оборудование применяют при обработке двигательных установок для автомобильной и тракторной техники.

Нарезание внутренней резьбы это довольно тяжелый процесс, во время которого и инструмент, заготовка испытывают серьезные нагрузки, приводящие к повышению температуры. Для этого применяют смазывающе – охлаждающие жидкости (СОЖ).

При ручном получении применяют, например, касторовое масло.

Особенности

Для производства стандартного крепежа применяют материалы общего назначения – стали типа Ст10, Ст35 и пр. Ответственные резьбовые соединения производят из легированных материалов типа 40Х, 30ХГСА и их аналогов.

Между тем, во время эксплуатации резьбовое соединение может выйти из строя. Как правило, у происходит смятие профиля или ее срыв.

Причин тому может быть несколько:

- Использование в резьбовом соединении материалов, не предназначенных для передачи расчетных усилий.

- Несоблюдение технологического режима нарезания внутренней резьбы, в результате чего не происходит формирование полного профиля.

Во избежание подобных ошибок необходимо тщательно выполнять требуемые расчеты и при выборе размера использовать нормативы, регламентируемые в ГОСТ. При проведении работ по нарезанию необходимо строго соблюдать технологические нормативы.

Рейтинг: 0/5 — 0 голосов

Нарезание наружной и внутренней резьбы

МБОУ « Средняя общеобразовательная школа № 45» г. Белгорода

Белгорода

Разработка урока

7 класс

Учитель технологии:Московченко

Николай Николаевич

Тема урока: «Нарезание наружной и внутренней резьбы».

Раздел: «Технология обработки металла».

Цели урока:

1. Образовательные цели:

1.1. Создать условия для ознакомления учеников с процессом нарезания резьбы метчиком и плашкой вручную, устройством и назначением основных резьбонарезных инструментов и приспособлений.

1.2. Способствовать запоминанию основных терминов и определений при изучении темы.

1.3.Способствовать формированию первоначальных умений и навыков в работе резьбонарезным инструментом.

2. Развивающие цели:

2.1. Способствовать развитию умений и навыков пользования контрольно-измерительным и разметочным инструментом.

2.2. Способствовать расширению представлений о свойствах металлов и способах их обработки.

2.3. Способствовать развитию технического мышления и скрупулёзности в работе.

2.4. Способствовать развитию сенсорной и двигательной активности учащихся, развитию моторики рук.

3. Воспитательные цели:

3.1. Способствовать формированию и развитию эстетических, качеств личности.

3.2. Способствовать воспитанию бережного отношения к инструментам, материалам и оборудованию мастерской.

4. Профориентационные цели:

4.1. Продолжить ознакомление с профессиями слесаря.

4.2. Воспитывать уважение к труду рабочего человека.

Методическое оснащение урока:

1.Материально-техническая база:

— слесарная мастерская,

— слесарные верстаки,

-свёрла,

-линейки,

-угольники,

-кернеры,

-наборы резьбонарезных инструментов,

-сверлильный станок,

— ноутбук,

— мультимедийный проектор.

2. Дидактическое обеспечение:

— учебник;

— рабочая тетрадь;

— — учебно-технологическая документация:

технологические карты

— образцы объектов труда;

— материалы для контроля знаний учащихся:

карточки-задания,

тесты,

мультимедийный диск с интерактивным плакатом «Нарезание наружной и внутренней резьбы».

Методы обучения:

словесный, наглядный, аудиовизуальный;

формирование, закрепление, применение ЗУН;

репродуктивный, объяснительно-иллюстративный;

активизация познавательных интересов и углубление знаний.

Формы организации познавательной деятельности учащихся:

объяснение учителя с опорой на личные знания учащихся, фронтальный опрос, демонстрация приёмов работы, самостоятельная работа, беседа.

Словарная работа:

Резьба, профиль резьбы, шаг резьбы, метчик, плашка, вороток, плашкодержатель

Тип урока: комбинированный

Литература для учителя:

Программа “Технология. Трудовое обучение. 5-11 кл.”.

Технология: учебник для 7 кл. вариант для мальчиков. Под ред. В.Д. Симоненко.

И.А.Карабанов Технология обработки металла: 5-9 кл. — М., Просвещение, 1995.

Технология: поурочные планы по разделу «Технология обработки металлов», авторы-составители Ю. А. Жадаев, А. В. Жадаев

Ход урока:

Организационный момент:

— приветствие;

— проверка явки учащихся;

— заполнение учителем классного журнала;

— проверка готовности к уроку;

— настрой учащихся на работу;

— доведение до учащихся темы и плана урока.

2. Актуализация знаний учащихся.

— Какую тему изучали на прошлом уроке?

— Работа с карточками-тестами. «Устройство и управление токарным станком»

— Беседа по вопросам. (Смотри слайд №2)

Изложение нового материала.

1. Понятие о резьбе. Элементы и виды резьбы.

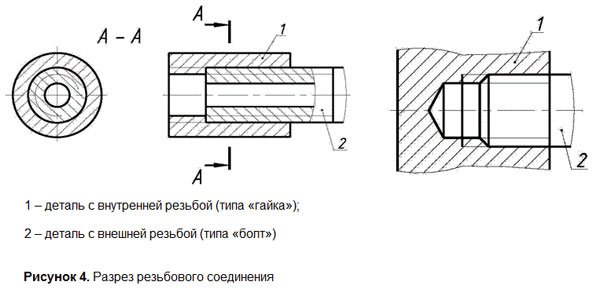

Многие детали машин, строительных конструкций и бытовых приборов скрепляют между собой при помощи резьбовых соединений. В резьбовых соединениях применяют болты, шпильки и винты. Болт — цилиндрический стержень с головкой на одном конце и с резьбой на другом. Шпилька — цилиндрический стержень с резьбой на обоих концах. Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку. Винт — цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм.

Под резьбой понимают винтовые канавки и гребешки (витки), образованные на стержне или в отверстии. Стержень с резьбой условно называют винтом, а деталь с резьбой в отверстии — гайкой. Если гайку надеть на винт с одинаковой резьбой и вращать ее вокруг оси винта, то гайка будет перемещаться вдоль винта. При ограничении продольного перемещения гайки в продольном направлении будет двигаться винт относительно гайки. Это техническое явление используют для соединения деталей между собой, например, обычного болта с гайкой. Другое применение — для преобразования вращательного движения в поступательное и наоборот. Наглядным примером этому могут служить слесарные тиски. В роли гайки в них выступает подвижная губка. При вращении винта она перемещается и зажимает деталь между собой и неподвижной губкой.

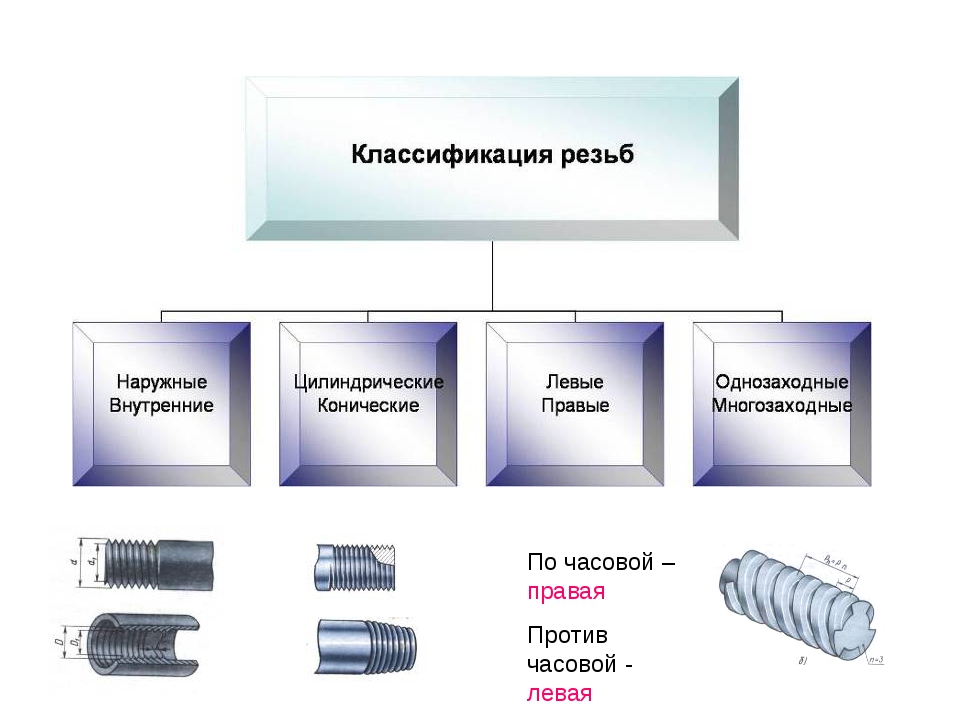

Различают наружную и внутреннюю резьбы. Наружная резьба — это резьба па стержне. Внутренняя — в отверстии. В зависимости от направления винтовой линии, образующей витки, резьбу подразделяют на правую и левую (Приложение 752). У правой резьбы, если смотреть па винт или гайку с торца, витки уходят вправо. Для того чтобы на винт с правой резьбой навернуть гайку, нужно вращать ее вправо по часовой стрелке. Если также с торца посмотреть па винт или гайку с левой резьбой, то витки этой резьбы будут уходить влево. А навернуть гайку на винт с левой резьбой можно, вращая ее влево против часовой стрелки.

У правой резьбы, если смотреть па винт или гайку с торца, витки уходят вправо. Для того чтобы на винт с правой резьбой навернуть гайку, нужно вращать ее вправо по часовой стрелке. Если также с торца посмотреть па винт или гайку с левой резьбой, то витки этой резьбы будут уходить влево. А навернуть гайку на винт с левой резьбой можно, вращая ее влево против часовой стрелки.

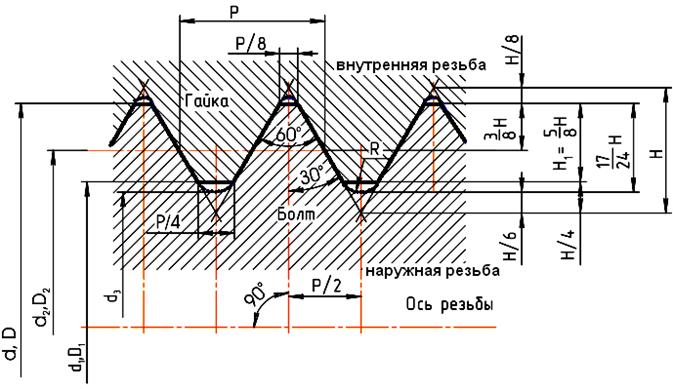

Резьба имеет множество элементов. Наиболее важные из них: профиль резьбы, шаг резьбы, наружный и внутренний диаметры.

Приближенно профиль резьбы можно увидеть, если смотреть на винт сбоку, — его будут отражать очертания витков резьбы. Однако для более точного представления о профиле резьбы нужно мысленно разрезать отдельный виток поперек, при этом полученные в месте разреза очертания витка покажут действительный профиль резьбы.

За шаг резьбы принимают расстояние между, вершинами двух соседних витков, измеренное вдоль оси.

Наружный диаметр резьбы — наибольший диаметр, измеренный по вершинам витков резьбы.

Внутренний диаметр — это наименьший диаметр, измеренный по впадинам витков резьбы.

В зависимости от профиля резьбы подразделяются на треугольную(а),трапецеидальную(б),прямоугольную(в),упорную(г), круглую(в) и др.

Наибольшее распространение имеет треугольная резьба.

Если элементы даются в миллиметрах, то есть единицах метрической системы, то такая резьба называется метрической. В нашей стране метрическая резьба имеет наибольшее распространение.

На чертежах резьбу изображают условно. Ее вычерчивают упрощенно, но по строго установленным правилам. По наружному диаметру резьбу изображают сплошной толстой линией как на виде спереди, так и на виде слева, а по внутреннему — сплошной тонкой. На виде слева по внутреннему диаметру резьбы проводят тонкой линией дугу, приблизительно равную 3/4 окружности. Резьба, показанная как невидимая, изображается штриховыми линиями и по наружному и по внутреннему диаметру.

Резьба, показанная как невидимая, изображается штриховыми линиями и по наружному и по внутреннему диаметру.

По условному изображению нельзя определить, какая конкретно резьба должна быть нарезана на детали. Поэтому на чертежах наряду с условными изображениями резьбы указывают ее обозначение — запись, в которой содержится вид резьбы, ее наружный диаметр, шаг, а иногда и другие элементы. Например, надпись М10Х1,5 означает, что резьба метрическая, правая, наружный диаметр 10 мм, шаг 1,5 мм. В случае левой резьбы после ее обозначения добавляют надпись LH, например, M24X2LH.

2. Инструменты и приспособления для нарезания наружной резьбы.

Для нарезания наружной треугольной резьбы используют специальный резьбонарезной инструмент — плашки. Их изготавливают из твердой инструментальной стали. Плашки могут быть круглыми, призматическими, раздвижными и состоящими из полуплашек, а также резьбонакатными.

Круглая плашка выполняется в виде круглой гайки. Резьбу плашки пересекают сквозные продольные отверстия (окна). С их помощью на витках резьбы плашки образуются режущие кромки в форме клипа и канавки, обеспечивающие резание и одновременный выход стружки,

С торцевых сторон плашки имеют несколько меньшую высоту профиля резьбы. Эта часть плашки с неполной резьбой носит название заборной части. Часть плашки с полной резьбой называют калибрующей частью. Заборная часть позволяет начинать резание с неглубоких винтовых канавок, а затем переходить к нарезанию их на полную глубину калибрующей частью.

Плашкой одного определенного размера можно получить резьбу также одного размера. В процессе работы плашка изнашивается и ее внутренние размеры увеличиваются, что может привести к получению несколько увеличенной резьбы. Чтобы этого не случилось, используют разрезные плашки. Разрез на плашке позволяет несколько сжать ее и таким образом восстановить изменившийся диаметр резьбы.

Для нарезания резьбы плашкой применяют специальное приспособление – плашкодержатель, который состоит из корпуса, ручек, стопорных винтов. Плашку вставляют в корпус плашкодержателя. При этом диаметр отверстия корпуса должен соответствовать наружному диаметру плашки. ‘Закрепляют плашку стопорными винтами.

Призматические раздвижные плашки, в отличие от круглых, состоят из двух половинок, называемых полуплашками. На каждой из них указаны размеры резьбы и цифра 1 или 2 для правильного закрепления в специальном приспособлении, называемом клуппом. Термин «клупп» в переводе с немецкого означает «щипцы». Угловые канавки (пазы) на наружных сторонах полуплашек служат для установки их в соответствующие выступы клуппа. Изготавливают призматические полуплашки также из инструментальной стали.

Кроме рассмотренных выше, используют также резьбонакатные плашки. В корпусе такой плашки установлены накатные регулируемые ролики с резьбой. Они не нарезают резьбу, а как бы выдавливают ее. Резьба получается более прочной и чистой, однако процесс накатки ее требует значительно больших усилий.

Они не нарезают резьбу, а как бы выдавливают ее. Резьба получается более прочной и чистой, однако процесс накатки ее требует значительно больших усилий.

3. Приемы нарезания наружной резьбы.

Для нарезания наружной треугольной резьбы круглой плашкой вначале определяют диаметр стержня под эту резьбу и подбирают заготовку. Выбор диаметра стержня под резьбу производят по специальным таблицам.

Заготовку закрепляют в тисках так, чтобы выступающая часть стержня была на 20…25 мм больше длины нарезаемой части и установлена под прямым углом к губкам тисков. Чтобы заборная часть плашки легче врезалась в металл, на конце заготовки напильником снимают фаску. Затем готовят рабочий инструмент. Вставляют плашку в плашкодержатель. Располагают ее так, чтобы клеймо было сверху, а углубления располагались против среднего винта. В таком положении плашку закрепляют винтами. Стержень заготовки смазывают машинным маслом. На конец заготовки горизонтально накладывают плашку клеймом вниз. Нажимая ладонью правой руки на корпус плашкодержателя, левой рукой вращают его за рукоятку по часовой стрелке до полного врезания плашки. Затем берут обеими руками за рукоятки плашкодержателя и, делая один-полтора оборота по часовой стрелке и пол-оборота против часовой стрелки, полностью нарезают резьбу. Обратным вращением против часовой стрелки снимают плашкодержатель с плашкой заготовки. Простейший прием проверки правильности нарезаемой резьбы — это навернуть и снять соответствующую гайку. Если гайка движется по резьбе достаточно свободно и плотно, то резьба па-резана правильно.

На конец заготовки горизонтально накладывают плашку клеймом вниз. Нажимая ладонью правой руки на корпус плашкодержателя, левой рукой вращают его за рукоятку по часовой стрелке до полного врезания плашки. Затем берут обеими руками за рукоятки плашкодержателя и, делая один-полтора оборота по часовой стрелке и пол-оборота против часовой стрелки, полностью нарезают резьбу. Обратным вращением против часовой стрелки снимают плашкодержатель с плашкой заготовки. Простейший прием проверки правильности нарезаемой резьбы — это навернуть и снять соответствующую гайку. Если гайка движется по резьбе достаточно свободно и плотно, то резьба па-резана правильно.

Нарезание резьбы призматическими плашками с помощью клуппов производят следующими приемами. Стержень закрепляют в вертикальном положении в тисках и снимают фаску. Полуплашки вставляют в клупп и раздвигают их па размер несколько больший, чем диаметр резьбы. Затем па конец стержня надевают клупп и плотно сдвигают винтом полуплашки. Смазав стержень и полуплашки машинным маслом, клупп поворачивают по направлению резьбы па одип-полтора оборота вперед и на пол-оборота назад. Сделав первый проход до конца нарезаемой части стержня, клупп обратным вращением ставят в исходное положение на конце стержня. Полуплашки снова поджимают винтом и вторично проходят резьбу. Проверяя резьбу гайкой или специальным контрольно-измерительным инструментом, повторяют проходы до получения резьбы нужного размера.

Смазав стержень и полуплашки машинным маслом, клупп поворачивают по направлению резьбы па одип-полтора оборота вперед и на пол-оборота назад. Сделав первый проход до конца нарезаемой части стержня, клупп обратным вращением ставят в исходное положение на конце стержня. Полуплашки снова поджимают винтом и вторично проходят резьбу. Проверяя резьбу гайкой или специальным контрольно-измерительным инструментом, повторяют проходы до получения резьбы нужного размера.

Приемы накатывания резьбы с помощью резьбонакатной плашки в принципе такие же, как и при нарезании резьбы, круглой плашкой. Подготовленный стержень также закрепляют в тисках и снимают фаску. Накладывают плашку роликами вниз на торец стержня так, чтобы заходная фаска зашла между резьбонарезными роликами без перекоса. Нажимая на плашку, поворачивают ее по часовой стрелке, нарезают резьбу на заданную длину. Обратным вращением снимают плашку со стержня. Проверка качества резьбы производится так же, как и при нарезании резьбы, другими способами.

При выборе диаметра стержня под резьбу учитывают, что, когда нарезают резьбу плашкой, пластичный металл, особенно мягкая сталь, медь «тянется» и гребешки резьбы несколько выдавливаются. В результате диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Режущие кромки нагреваются, и на них начинает налипать стружка, резьба получается рваной. Хорошее качество резьбы можно получить тогда, когда диаметр стержня будет несколько меньше наружного диаметра резьбы (на 0, 1…0 ,3 мм в зависимости от размера резьбы).

4. Инструменты и приспособления для нарезания внутренней резьбы.

При ручной обработке металлов внутреннюю резьбу нарезают метчиком. Метчик состоит из двух основных частей: рабочей и хвостовика. Рабочая часть представляет собой винт с резьбой определенного профиля и продольными канавками и служит для непосредственного нарезания резьбы. Продольные канавки, пресекаясь с витками резьбы, образуют резьбовые гребенки с режущими кромками. Стружка при нарезании резьбы размещается в продольных канавках, поэтому их называют стружечными.

Стружка при нарезании резьбы размещается в продольных канавках, поэтому их называют стружечными.

Рабочая часть, в свою очередь, состоит из режущей (заборной) и (направляющей) частей.

Режущая часть выполняет основную работу по нарезанию резьбы. Нарезание осуществляется режущими кромками резьбовых гребенок, высота зубьев которых постепенно увеличивается. По мере ввинчивания метчика в отверстие режущая часть прорезает резьбовые канавки. Каждый зуб режущей части срезает небольшую часть металла, а после прохода всей режущей части образуется резьба полного профиля.

За режущей частью метчика расположена калибрующая часть, которая служит для зачистки профиля нарезанной резьбы. Хвостовиком метчик закрепляют в воротке во время работы.

Изготавливают метчики из инструментальной углеродистой, легированной или быстрорежущей стали. Ручные метчики выпускаются в комплектах, состоящих из двух штук: метчики для черновой и чистовой обработки. Могут выпускаться и комплектами из трех штук: из чернового, получистового и чистового нарезания резьбы .Черновой метчик выполняет основную работу и срезает до 60 % слоя металла, подлежащего снятию. Получистовой метчик срезает до 30 % слоя металла. Чистовой метчик придает резьбе окончательную форму и размеры и срезает остальные 10 % слоя металла. Внешне метчики одного комплекта отличаются размерами режущих частей. У чернового метчика она самая большая, у получистового – меньше.

Могут выпускаться и комплектами из трех штук: из чернового, получистового и чистового нарезания резьбы .Черновой метчик выполняет основную работу и срезает до 60 % слоя металла, подлежащего снятию. Получистовой метчик срезает до 30 % слоя металла. Чистовой метчик придает резьбе окончательную форму и размеры и срезает остальные 10 % слоя металла. Внешне метчики одного комплекта отличаются размерами режущих частей. У чернового метчика она самая большая, у получистового – меньше.

У чистового — еще меньше. В комплектах метчики маркируются следующим образом: у чернового метчика на хвостовике одна риска, у получистового — две, у чистового — три.

Воротки для закрепления ручных метчиков во время работы могут иметь разное устройство. Часто применяются нерегулируемые воротки обычно с тремя квадратными окнами разных размеров под различные квадраты хвостовиков метчиков. Применяются и более универсальные воротки с регулируемыми отверстиями

5. Приемы нарезания внутренней резьбы.

Приемы нарезания внутренней резьбы.

При нарезании внутренней резьбы метчиком вначале готовят отверстия под нее. Сверло берут несколько большего диаметра, чем внутренний диаметр требуемой резьбы: если эти диаметры будут равны, то металл, выдавливаемый при нарезании, будет сильно нажимать на режущие кромки метчика. В результате кромки нагреются и к ним будут прилипать частицы металла; резьба получится с рваными гребешками. По этой причине возможна даже поломка инструмента. Вместе с тем нельзя делать отверстия под резьбу диаметром значительно большим, чем размер внутреннего диаметра резьбы, — резьба получится неполного профиля.

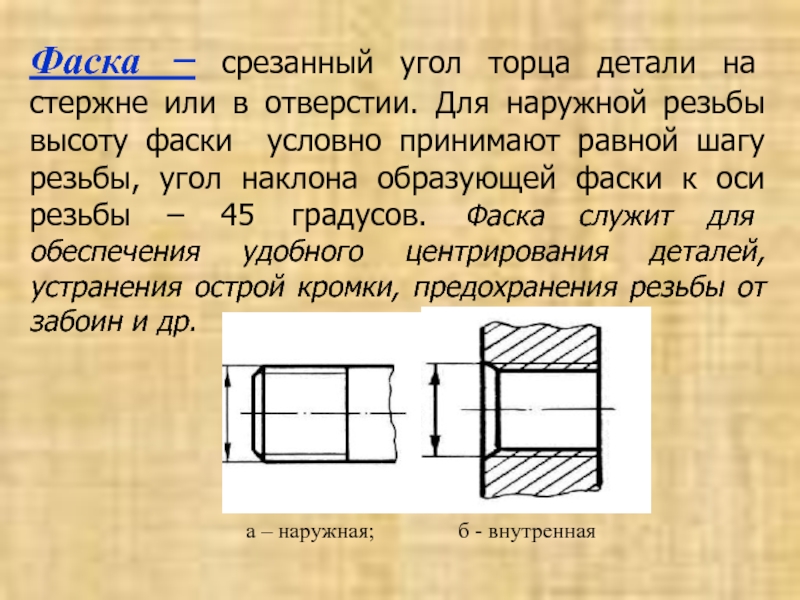

Диаметр отверстия под резьбу определяют по специальным таблицам. Полученное отверстие под резьбу зенкуют конической зенковкой 90°, чтобы получить фаску в верхней части отверстия для лучшего входа метчика при нарезании резьбы.

Рабочую часть первого (чернового) метчика смазывают машинным маслом и вставляют его заборной частью в отверстие так. чтобы ось метчика совпала с осью отверстия, затем на хвостовик метчика надевают вороток. Левой рукой вороток прижимают к метчику, а правой рукой вращают по направлению резьбы до тех пор, пока метчик не врежется на несколько витков и не займет устойчивое положение. В это время можно проверить установку метчика угольником.

чтобы ось метчика совпала с осью отверстия, затем на хвостовик метчика надевают вороток. Левой рукой вороток прижимают к метчику, а правой рукой вращают по направлению резьбы до тех пор, пока метчик не врежется на несколько витков и не займет устойчивое положение. В это время можно проверить установку метчика угольником.

После этого вороток берут за рукоятки обеими руками и вращают с перехватом рук каждые пол-оборота. Для облегчения работы и получения чистой резьбы вороток вращают вначале па один-полтора оборота вперед, затем на пол-оборота назад и т. д.. Благодаря такому возвратно-вращательному движению метчика стружка ломается, делается короткой, а процесс резания значительно облегчается.

Нарезав полностью резьбу, вращением воротка в обратную сторону метчик вывертывают из отверстия. Такими же приемами нарезают резьбу вторым (чистовым) метчиком. Если комплект метчиков состоит из трех штук, то сначала нарезают резьбу первым, затем вторым и окончательно третьим (чистовым) метчиком.

Нарезая резьбу в мягких и вязких металлах (медь, алюминий, латунь и др.), метчик периодически вывертывают из отверстия и очищают его канавки от стружки.

Есть некоторые особенности нарезания резьбы в глухих (несквозных) отверстиях. Глубина такого отверстия должна быть несколько больше длины нарезаемой части. Нужно рассчитать, чтобы при нарезании резьбы рабочая часть метчика могла немного выйти за пределы нарезаемой части. Если такого запаса в отверстии не будет, то резьба получится неполной. Правильность нарезания резьбы можно проверить соответствующим винтом.

На предприятиях резьбу нарезает слесарь.

Такие работы широко применяют в различных видах производства. В зависимости от вида выполняемых работ существуют специальности: слесарь-инструментальщик, слесарь-лекальщик и др., к которым предъявляют особенно высокие требования.

Слесарь-инструментальщик выполняет работы, которые невозможно выполнить на точном и совершенном оборудовании: например, изготовление сложных сопряженных профилей матриц и пуансонов, штампов и пресс-форм, обработка и гравирование рельефных изображений на матрицах и др. Слесарь-инструментальщик должен быть технически грамотным, свободно читать чертежи и знать характеристику и особенности обработки металлов и сплавов; применяемых в инструментальном производстве. При работе в единичном производстве ему необходимо владеть смежными профессиями, например токаря, фрезеровщика или шлифовщика.

Слесарь-инструментальщик должен быть технически грамотным, свободно читать чертежи и знать характеристику и особенности обработки металлов и сплавов; применяемых в инструментальном производстве. При работе в единичном производстве ему необходимо владеть смежными профессиями, например токаря, фрезеровщика или шлифовщика.

III. Практическая часть.

Практическая работа «Нарезание наружной и внутренней резьбы вручную».

1. Организация рабочего места.

Для выполнения работы понадобятся: слесарный верстак, сверлильный станок, тиски, плашка, плашкодержатель, метчик, вороток, свёрла, кернер, напильник, гайка и винт для контроля резьбы, машинное масло.

2. Вводный инструктаж.

Задание1: Нарезание наружной резьбы

закрепите заготовку в тисках;

опилите напильником фаски 2 х 45° с обоих концов шпильки;

смажьте стержень машинным маслом;

нарежьте резьбу на длину / с одного конца шпильки;

проверьте качество резьбы с помощью гайки;

переустановите заготовку в тисках другим концом;

нарежьте резьбу на втором конце шпильки, предварительно

смазав машинным маслом;

проконтролируйте качество изготовленного изделия.

9) протереть инструменты, сдать работу учителю

Задание2: Нарезание внутренней резьбы

1)По чертежу изделия, заданного учителем, определить размер метрической резьбы.

2)По таблице подберите необходимое сверло

3)На заготовке разметить и просверлить отверстие для нарезания резьбы

4)Закрепить заготовку в тисках

5)Установить метчик № 1 в отверстие, на хвостовик метчика надеть вороток. При необходимости рабочую часть метчика смазать

6)Плавно повернуть вороток на 2—3 оборота, следя за тем, чтобы ось вращения метчика совпадала с осью отверстия

7)Почувствовав, что метчик врезался в металл, снять вороток и угольником из двух взаимно-перпендикулярных положений проверить правильность положения метчика.

8)Убедившись, что ось метчика совпадает с осью отверстия, нарезать его до конца

9)Вывинтить метчик № 1, снять с него вороток. Протереть метчик и положить на место.

10)Взять метчик № 2, завинтить его в отверстие руками, надеть вороток и прорезать резьбу.

11)Если комплект имеет три метчика, закончить нарезание резьбы метчиком № 3.

12)Проверить качество резьбы.

13)Протереть инструменты, сдать работу учителю.

Правила техники безопасности.

1. Следите, чтобы не было перекоса метчика, особенно осторожно нарезайте резьбу в глухих и мелких отверстиях.

Правильно выбирайте диаметр сверла для сверления отверстия под резьбу.

3. Своевременно смазывайте инструмент.

4. Надёжно закрепляйте плашку и метчик в держателях.

5. Соблюдайте требования безопасности труда. Не трогайте руками гребешки нарезанной резьбы, так как они могут поранить пальцы острыми и рваными краями.

6.Очищая инструмент от стружки, пользуйтесь щеткой, а не смахивайте ее руками, так как можно поранить пальцы о режущие кромки плашки или метчика.

3. Текущий инструктаж.

Задания учащиеся выполняют вместе с учителем. Текущие наблюдения учителя, контроль за соблюдением правил техники безопасности, ответы на возникающие вопросы в процессе работы, проверка правильности выполнения заданий.

Возможные ошибки в работе.

нечистая или рваная резьба; причины: отсутствие или недостаточная смазка стержня и инструмента, перекосы плашки или метчика, неправильный подбор диаметра стержня;

резьба неполного профиля; причина — малый диаметр стержня или большой диаметр отверстия;

поломка инструмента; причины: несоответствие диаметра стержня диаметру резьбы, перекосы в установке инструмента.

4. Заключительный инструктаж.

Разбор допущенных ошибок и анализ причин, их вызвавших; разъяснение возможностей применения полученных знаний, умений и навыков в дальнейшем изучении технологии обработки металлов.

Домашнее задание.

1. Изучить параграф №24 стр. 112

2. Выучить новые термины и определения, ответить на вопросы.

Уборка рабочих мест.

Подведение итогов урока.

Что вы узнали нового? Чему смогли научиться?

Смогли бы вы теперь самостоятельно выполнить такую работу дома?

Как вы оцениваете работу на уроке а) свою, б) класса в целом, в) учителя.

Здесь будет линия разрыва [?]

СМОТРИТЕ ПОЛНЫЙ комплект материалов к этому уроку в архиве.

Здесь будет файл: /data/edu/files/n1454482880.zip (Метод. разработка, презентация и аннотация урока )

Нарезание внутренней и наружной резьбы

Нарезание внутренней и наружной резьбы

Категория:

Практика слесарно-сборочных работ

Нарезание внутренней и наружной резьбы

В машиностроении широко используют высокопроизводительные методы обработки резьб с помощью резьбонарезных и резьбонакатных универсальных головок. Однако в слесарно-сборочных работах часто приходится нарезать резьбу вручную. Для нарезания резьбы применяют различные метчики и плашки.

Однако в слесарно-сборочных работах часто приходится нарезать резьбу вручную. Для нарезания резьбы применяют различные метчики и плашки.

Нарезание внутренней резьбы. Для нарезания внутренней резьбы используют метчики, которые могут быть трех-, четырех-перовыми и многогранными. Просверленное отверстие, в котором нарезают резьбу метчиком, должно быть обработано зенкером или проточено. При нарезании резьбы материал частично «выдавливается», поэтому диаметр сверла должен быть несколько больше, чем внутренний диаметр резьбы. Изменение диаметра отверстия при нарезании резьбы в заготовках из твердых хрупких металлов меньше, чем в заготовках из мягких и вязких металлов.

Диаметр сверла для обработки отверстия под нарезание метрической и трубной резьб определяют по справочным таблицам.

Рис. 1. Метчик

При ручном развертывании отверстий или нарезании резьбы обычно используют набор воротков под все стандартные размеры квадратов хвостовиков разверток и метчиков. Размеры воротка для закрепления метчика выбирают в зависимости от диаметра нарезаемой резьбы. Вороток очень прост в изготовлении и позволяет быстро и надежно закрепить развертку или метчик (от 4 до 12 мм). Вороток имеет термически обработанный корпус с рукоятками, ввернутыми в корпус. Окно в корпусе расположено под углом 45° к оси ручек. В окне установлен точно подогнанный подвижной кулачок, который перемещается винтом и обеспечивает закрепление квадратного хвостовика метчика. В корпусе с двух сторон прикреплены винтами две планки, препятствующие выпаданию кулачка из окна корпуса.

Размеры воротка для закрепления метчика выбирают в зависимости от диаметра нарезаемой резьбы. Вороток очень прост в изготовлении и позволяет быстро и надежно закрепить развертку или метчик (от 4 до 12 мм). Вороток имеет термически обработанный корпус с рукоятками, ввернутыми в корпус. Окно в корпусе расположено под углом 45° к оси ручек. В окне установлен точно подогнанный подвижной кулачок, который перемещается винтом и обеспечивает закрепление квадратного хвостовика метчика. В корпусе с двух сторон прикреплены винтами две планки, препятствующие выпаданию кулачка из окна корпуса.

На рис. 2, а показан прием захвата руками воротка с метчиком и установка его по угольнику, уложенному на деталь. Вороток прижимают правой рукой к метчику, а левой рукой поворачивают его вправо до тех пор, пока метчик не врежется на несколько ниток в деталь и не займет устойчивое положение. Затем вороток берут за рукоятку двумя руками и вращают с перехватом рук через каждые пол-оборота. При этом периодически проверяют перпендикулярность осп метчика плоскости детали по угольнику. Для облегчения работы вороток с метчиком вращают не все время по часовой стрелке, а один—два оборота вправо и пол-оборота влево и т. д. Благодаря такому возвратио-вращательному движению метчика стружка ломается, получается короткой (дробленой), а процесс резания значительно облегчается. При нарезании резьбы применяют смазочно-охлаждающую жидкость.

Для облегчения работы вороток с метчиком вращают не все время по часовой стрелке, а один—два оборота вправо и пол-оборота влево и т. д. Благодаря такому возвратио-вращательному движению метчика стружка ломается, получается короткой (дробленой), а процесс резания значительно облегчается. При нарезании резьбы применяют смазочно-охлаждающую жидкость.

Рис. 2. Нарезание резьбы с помощью воротка

Нарезание резьбы в отверстиях на сверлильных станках резьбо-нарезными головками является более производительным способом. Прежде чем приступить нарезанию резьбы, необходимо наладить сверлильный станок, установить скорость резания 5—8 м/мин и закрепить хвостовик головки в шпинделе. Затем положить левой рукой деталь на стол станка и установить ее в такое положение, чтобы ось отверстия совпала с осью метчика. Правой рукой захватывают рукоятку шпинделя и, опуская ее вниз, вводят метчик в отверстие детали. Как только метчик достигнет заданной глубины, шпиндель автоматически переключается на обратное вращение; в это время правой рукой поднимают рукоятку вверх и выводят метчик из обработанного отверстия детали.

Рис. 3. Нарезание резьбы с помощью автоматической резьбонарезной головни

Резьбонарезатель с пневматическим приводо предназначен для нарезания мелких резьб. Четырехклапанный ротационный пневмодвигатель приводит во вращение через редуктор свободно сидящие зубчатые колеса. При нажатии на корпус муфты сцепляются с зубчатым колесом, обеспечивая рабочий ход (нарезание резьбы). Когда корпус за рукоятку оттягивают на себя, шпиндель смещается под действием пружины вниз, муфта сцепляется с зубчатым колесом, и происходит ускоренное вывинчивание метчика из отверстия.

Инструмент включают нажатием на курок. Редуктор и реверсивный механизм смазывают густой смазкой через имеющееся в корпусе отверстие. Метчик смазывают маслом. Нельзя допускать перекоса метчика относительно оси отверстия детали. При нарезании резьбы следует слегка нажимать на корпус, а следовательно, и на метчик. При прекращении нажатия на метчик пневмоиарезатель изменит направление вращения, а метчик вывернется из отверстия. После нарезания резьбу промывают, продувают воздухом и проверяют.

После нарезания резьбу промывают, продувают воздухом и проверяют.

Поломка метчиков является одной из причин брака деталей; она происходит в основном в результате ошибок в приемах работы и некачественного подбора метчиков. На рис. 5, а доказана тpex-штырьковая вилка, предназначенная для удаления сломанных метчиков из нарезаемого отверстия.. Прежде чем начать выворачивать сломанный метчик из детали, нужно в отверстие залить керосин, чтобы облегчить удаление осколка метчика. Затем отвертку вставляют в шлиц вилки и, осторожно раскачивая, выворачивают осколок сломанного метчика. Если из отверстия торчит обломок метчика, выступающую часть захватывают плоскогубцами или ручными тисочками и удаляют из отверстия. При отсутствии выступающей части сломанного метчика в его канавку вставляют вилку и, слегка вращая вороток влево, осторожно выворачивают метчик из отверстия детали. Иногда приходится для извлечения сломанного метчика, изготовленного из быстрорежущей стали, нагревать в муфельной печи деталь вместе с метчиком и охлаждать ее вместе с печью. Отожженный этим способом метчик высверливают.

Отожженный этим способом метчик высверливают.

Рис. 4.

Если сломан метчик из углеродистой стали, деталь вместе с застрявшим обломком нагревают докрасна, медленно охлаждают, высверливают застрявшую часть метчика и выворачивают специальным конусообразным метчиком со спиральной левой резьбой.

Если деталь имеет большие размеры и ее нагрев затруднен, применяют следующие способы:

1) к сломанному метчику приваривают электрод (планку или прутик) и выворачивают сломанный метчик;

2) на обломок метчика устанавливают хвостовик сломанного метчика и сваривают их по всей окружности, после чего гаечным ключом выворачивают сломанный метчик.

Иногда для извлечения осколков метчиков их травят раствором азотной кислоты, который хорошо растворяя материал метчика незначительно действует на материал детали (алюминиевый сплав). В качестве катализатора применяют кусочки железной проволоки, которые опускают в раствор кислоты, залитой в отверстие. Через каждые 5—10 мин кислоту удаляют из отверстия пипеткой и отверстие вновь наполняют кислотой. Процесс продолжают несколько часов, до тех пор, пока металл метчика не будет окончательно разрушен. После этого отверстие промывают. Запрещается разламывать (разбивать) метчик на мелкие кусочки закаленным пробойником, напоминающим кернер, из-за возможной травмы глаз, кроме того, при этом повреждается резьба в детали. Можно извлекать метчик электроискровым способом, если габаритные размеры детали позволяют применить этот метод.

Процесс продолжают несколько часов, до тех пор, пока металл метчика не будет окончательно разрушен. После этого отверстие промывают. Запрещается разламывать (разбивать) метчик на мелкие кусочки закаленным пробойником, напоминающим кернер, из-за возможной травмы глаз, кроме того, при этом повреждается резьба в детали. Можно извлекать метчик электроискровым способом, если габаритные размеры детали позволяют применить этот метод.

Рис. 5. Приемы удаления поломанных метчиков из отверстия заготовки

Рис. 6. Нарезание резьбы плашкой

При нарезании резьбы метчиком на станке следует руководствоваться правилами техники безопасности при работе на сверлильных станках. При нарезании резьбы метчиками и плашками вручную в деталях с сильно выступающими острыми частями следят за тем, чтобы при повороте воротка не поранить руки. При использовании электро- и пневмоинструментов соблюдают соответствующие правила техники безопасности.

Нарезание наружной резьбы. Наружную резьбу нарезают плашками вручную и на станках. В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

Наружную резьбу нарезают плашками вручную и на станках. В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

Круглые плашки изготавливают цельными и разрезными. Цельные плашки представляют собой стальную закаленную гайку, в которой прорезаны сквозные продольные отверстия для выхода стружки. С обеих сторон плашки имеются заборные части — 1,5—2 нитки. Эти плашки применяют при нарезании резьбы диаметром до 52 мм за один проход.

Вследствие пониженной жесткости нарезаемая этими плашками резьба имеет недостаточно точный профиль. На рис. 7, б показан способ установки круглой плашки в обойму воротка и приемы нарезания резьбы на шпильке, установленной между алюминиевыми прокладками в губках тисков. При нарезании резьбы нужно следить за тем, чтобы вороток не создавал перекоса резьбы.

Раздвижные (призматические) плашки состоят из двух квадратных половинок, называемых полуплашками. На каждой из них указаны размер наружной резьбы и цифры на квадратных поверхностях, а на боковых сторонах имеются угловые пазы, которыми их крепят в угловых выступах воротка.

Для обеспечения врезания в нижней части плашек имеются фаски, а для равномерного распределения давления винта на полуплашки (во избежание перекоса полуплашек) в квадратном окне корпуса воротка установлен направляющий сухарь. Сухарь винтом перемещается совместно с полуплашкой по направляющим угловых выступов окна корпуса воротка и создает равномерное давление на нарезаемую деталь, закрепленную в тисках. При этом нужно следить за тем, чтобы обрабатываемая деталь была смазана, а полуплашки врезались в нее примерно на 1—2 витка. Вороток вращают двумя руками на один-два оборота вправо и на пол-оборота влево. Для предупреждения брака и поломки зубьев в полуплашках необходимо следить за перпендикулярным положением оси плашки по отношению к оси нарезаемой детали; полуплашки должны врезаться в деталь без перекоса.

Чтобы нарезать резьбу без перекоса, применяют специальный вороток с направляющим кольцом. Вороток состоит из круглой обоймы с двумя ручками. Во внутренней части обоймы имеется обработанное квадратное окно со вставленными призматическими полуплашками. На боковой стороне установлен винт, прижимающий полуплашки друг к другу. Для того чтобы на детали резьба была нарезана без перекоса, в нижней части обоймы закреплена винтами шайба и два направляющих болта, по которым перемещается кольцо. Кольца изготавливают сменные в зависимости от диаметра нарезаемой цилиндрической детали. Проверка нарезаемой внутренней резьбы производится резьбовыми калибрами-пробками, а наружной — резьбовыми микрометрами или резьбовыми калибрами-кольцами и резьбовыми шаблонами 3-го класса точности.

На боковой стороне установлен винт, прижимающий полуплашки друг к другу. Для того чтобы на детали резьба была нарезана без перекоса, в нижней части обоймы закреплена винтами шайба и два направляющих болта, по которым перемещается кольцо. Кольца изготавливают сменные в зависимости от диаметра нарезаемой цилиндрической детали. Проверка нарезаемой внутренней резьбы производится резьбовыми калибрами-пробками, а наружной — резьбовыми микрометрами или резьбовыми калибрами-кольцами и резьбовыми шаблонами 3-го класса точности.

Рис. 7. Специальный вороток с разрезными плашками и направляющим кольцом

Рис. 8. Резьбонакатнаи плашка (а) и вороток с рсзьбонакцтными роликами

Резьбонакатными плашками накатывают резьбы диаметром от 4 до 42 мм и шагом от 0,7 до 2 мм. Накатку выполняют на станках и вручную. Резьба получается более прочной, поскольку волокна металла в витках не перерезаются, а сминаются. Кроме того, при пластической деформации металла его волокна упрочняются и резьбовая поверхность получается более чистой. При слесарно-сборочных работах широко применяют плашки для накатывания и нарезания резьбы на трубных соединениях.

При слесарно-сборочных работах широко применяют плашки для накатывания и нарезания резьбы на трубных соединениях.

Реклама:

Читать далее:

Развертывание и торцевание отверстий

Статьи по теме:

Как измерить резьбу: диаметр и таблица резьб

Время прочтения статьи: 10 минут

Автор статьи: pkmetiz.ru

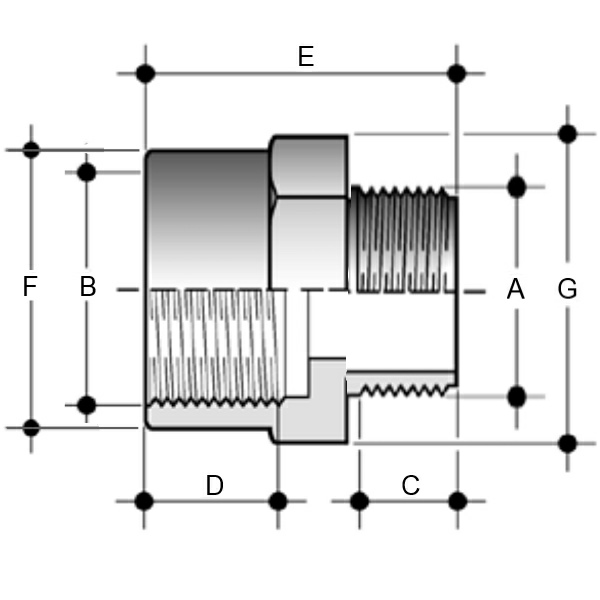

Любое резьбовое соединение образуется двумя элементами, один из которых имеет внутреннюю, а второй — наружную резьбу, например, болт и гайка, винт и монтажное отверстие в соединяемых деталях и т. д. Чтобы получить плотное и качественное соединение, геометрические параметры внутренней и наружной нарезки должны точно совпадать.

К основным таким параметрам относятся:

- внутренний и наружный диаметр;

- глубина;

- шаг резьбы.

Поэтому при подборе крепежа для выполнения монтажных работ часто возникает вопрос, как измерить резьбу. Измерение диаметра и глубины нарезки обычно не представляет сложности. Более сложной задачей будет измерить шаг резьбы, а неправильный подбор деталей по этому параметру либо вообще не позволит закрутить их, либо значительно ухудшит качество соединения, сделав его фактически непригодным к эксплуатации.

Измерение резьбомером

Оптимальным вариантом, как правильно измерить резьбу, будет использование резьбомера. Это специальный инструмент для проведения измерения шага нарезки. Резьбомер представляет собой корпус, к которому крепятся щупы в виде тонких пластин с гребенкой. Форма гребенки точно соответствует стандартной резьбе с определенным шагом.

Различают следующие виды резьбомеров:

- Метрические. Позволяют измерить шаг резьбы болта, гайки или другой детали с метрической нарезкой диаметром от 1 до 600 мм. Инструмент имеет до 20 измерительных пластин и позволяет определять шаг резьбы от 0,4 мм до 7 мм. Обозначается маркировкой «М60» на корпусе.

- Дюймовые. Применяется, чтобы измерить дюймовую резьбу, которую обычно нарезают на трубах и деталях трубопроводов, а также иногда используют на крепежных элементах. Шаг дюймовой резьбы определяется по количеству нитей на один дюйм длины резьбовой части детали. Резьбомер комплектуется 17 измерительными пластинами с количеством витков от 4 до 28. Для маркировки инструмента применяется маркировка «Д55».

- Универсальные. Комплектуются измерительными пластинами для метрической и дюймовой нарезки. Такие резьбомеры широко применяются в мастерских, где приходится одновременно работать с деталями как с метрической, так и с дюймовой резьбой.

Перед определением шага нужно измерить диаметр резьбы штангенциркулем. Это необходимо потому, что диапазон шагов может зависеть от диаметра.

Процесс измерения шага при помощи резьбомера предельно прост. К измеряемой резьбе прикладывают визуально подходящие пластины резьбомера. Методом подбора выбирается пластина, гребенка которой будет точно соответствовать измеряемой резьбе. Ее шаг будет соответствовать стандартному значению, указанному на маркировке измерительной пластины.

Проще всего таким способом измерить наружную резьбу. Если нужно определить шаг внутренней резьбы, то место измерение необходимо подсвечивать, чтобы точно определить плотное прилегание гребенки пластины резьбомера.

При измерении шага метрической резьбы искомый параметр получаем в миллиметрах. Если необходимо измерить шаг дюймовой резьбы, то его значение получаем в количестве витков на дюйм.

Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.

Определение шага резьбы по диаметруОпределить шаг резьбы можно по стандартным таблицам. Предварительно нужно измерить диаметр резьбы болта или гайки. Для этого нужно воспользоваться штангенциркулем, который позволяет с высокой точностью определить размер. Точность замера должна составлять десятые доли миллиметра. После этого, используя полученное значение, можно найти в таблице соответствующий диаметру шаг резьбы.

Пример таблицы для резьб с наружным диаметром от 9,3 мм до 63,4 мм:

Изображение резьбы на чертежах

Поскольку вычертить на плоскости винтовую поверхность весьма проблематично и занимает немало времени, то на чертежах для изображения резьбы используются условные обозначения.

Резьба наружная

Для изображения наружных резьб на стержнях используются сплошные основные и сплошные тонкие линии. При этом первые проходят по их наружным диаметрам, а вторые, по диаметрам внутренним.

На спроецированном изображении резьбы на плоскость, параллельную оси стержня, сплошные тонкие линии располагаются таким образом, что пересекают границу фаски.

На изображение резьбы, получаемым методом проецирования на плоскость, перпендикулярно оси резьбы, проводится окружность по её наружному диаметру, сплошной основной линией, а внутренний диаметр наносится тонкой сплошной линией, длинна которой составляет примерно три четверти окружности. Она может быть разомкнута на любом участке, а фаска при этом не изображается.

Внутренняя резьба

Для изображение внутренних резьб на продольном разрезе, используются основные и сплошные тонкие линии, первые из которых проходят по внутренним, а вторые по наружным диаметрам, причем только до тех линий, которые обозначают фаски.

На изображении резьбы, полученном методом проецирования на плоскость, перпендикулярную оси резьбы, по её внутреннему диаметру проводится окружность в виде сплошной основной линии, а наружный диаметр отображается тонкой сплошной линией составляющей три четверти окружности, разомкнутой в любом месте. Отображение фаски на таком виде не предусматривается.

При изображении резьбы расстояние, отделяющее сплошные тонкие и основные линии, не должно превышать ее шаг и не должно быть менее 0,8 миллиметра.

Линия границ резьбы

Те линии, которые определяют границы резьбы, как на стержнях, так и на отверстиях наносят до начала сбега, то есть в самом конце ее полного профиля. При этом граница резьбы изображается с помощью сплошной основной или штриховой линии (в тех случаях, когда резьба изображается в качестве невидимой), которые проводятся до линии наружного диаметра.

Штриховка в разрезе резьбы

Под штриховкой подразумевается некий ряд линий, которые или пересекаются между собой, или располагаются параллельно друг относительно друга.

Указание размера длины резьбы на стержне

На чертежах все размеры детали указываются с учетом того, как она будет изготавливаться, а так же взаимодействовать с другими частями узлов и агрегатов.

Резьбы нарезаются с использованием таких специализированных инструментов, как резцы, фрезы, метчики и плашки.

Метчики используются для нарезания внутренних резьб, а плашки – наружных. Режущая поверхность этих инструментов состоит из двух частей: конической и цилиндрической, и поэтому в конце резьбы, как на стержнях, так и на отверстиях остается так называемый сбег: участок, имеющий уменьшающуюся высоту профиля. Он изображается на чертежах при помощи сплошной тонкой прямой линии. Указание линейных размеров резьбы производится в миллиметрах.

Обозначение резьбы на чертеже согласно ГОСТ

Самое большое распространение получили крепежные изделия, которые имеют резьбовую поверхность. За счет определенного сочетания витков и впадин обеспечивается надежное крепление, выдерживающее большое давление. Существует просто огромное количество различных крепежей, все они характеризуются определенными эксплуатационными характеристиками.

Обозначение резьбыКлассификация резьбы

Резьбовая поверхность может классифицироваться по достаточно большому количеству различных признаков. Применяемые обозначения позволяют определить основные параметры, за счет чего упрощается выбор подходящих крепежных элементов. В зависимости от того, какая поверхность обрабатывается, выделяют наружную и внутреннюю резьбу. Для внутренней и наружной резьбы свойственны свои одинаковые характеристики. Кроме этого, выделяют следующие типы соединений:

- Метрические.

- Метрические конического типа.

- Трубные цилиндрического типа.

- Конические трубные.

- Конические двойные.

- Упорная резьба.

- Круглая.

- Трапецеидальная.

Классификация резьбы

Витки могут быть левыми и правыми. Распространение левой резьбы довольно большое, она служит для крепления обычных и ответственных деталей.

Профили и параметры резьбы

Наибольшее распространение получил метрический профиль. Для регламентирования основных параметров был принят ГОСТ 9150-81, который затем сменился ГОСТ 9150-2002 . Среди особенностей подобной поверхности можно отметить следующие моменты:

- Витки напоминают равносторонний треугольник, угол профиля 60 градусов. Наружные витки обладают несколько иным углом притупления витков и впадин Основными параметрами считаются номинальный диаметр и шаг расположения витков.

- Варианты исполнения с мелким шагом применяются в случае, когда нужно обеспечить высокую герметичность получаемого соединения.

- При обозначении применяется буква «М», после которой указывается диаметр. Допуски и другая информация отображается на чертеже только в случае, когда он используется для получения высокоточных и качественных изделий.

- Профили резьбы

- Профили и обозначения резьбы с примерами

Меньшее распространение получил дюймовый тип крепежных изделий. Сегодня на территории СНГ практически отсутствуют стандарты, регламентирующие основные параметры подобной поверхности. Дюймовые варианты исполнения, как правило, применяются при проведении ремонта. Особенность подобного варианта исполнения заключается в выражении основных размеров в дюймах.

Скачать ГОСТ 9150-2002

Трубная цилиндрическая резьба характеризуется профилем, который свойственен метрической. Поверхность образуется за счет треугольников с равными сторонами и углом при вершине 55 градусов. В качестве стандартов был принят ГОСТ 6367-81. Применяется она для соединения труб и тонкостенных цилиндрических изделий. Для конической был разработан собственный ГОСТ 6211-81, профиль в этом случае соответствует дюймовой. Трубные варианты исполнения встречаются сегодня крайне часто. Процесс их нарезания был существенно упрощен за счет появления специальных инструментов и оборудования.

Трубная цилиндрическая резьба

Встречается крепежный элемент в виде трапеции. В этом случае профиль напоминает равнобокую трапецию, угол между отдельными сторонами составляет 30 градусов. Применяется подобная форма в случае, если заготовка имеет диаметр от 10 до 640 мм. Обозначения и многие другие моменты указываются в ГОСТ 9481-81. Область применения – передача вращения.

Упорная стандартизирована ГОСТ 24737-81. Форма в этом случае напоминает неравнобокую трапецию, одна из сторон накланяется на угол 3 градуса. Область применения – передача одностороннего усилия, которое оказывает воздействие в осевом направлении

Каждый крепежный элемент характеризуется своими определенными особенностями, от которых зависит и их предназначение.

Параметры резьбы

В нормативной документации можно встретить все распространенные обозначения и размеры, требующиеся для определения размеров и других качеств резьбовой поверхности.

Назначение резьбы и ее элементы

Назначение рассматриваемого крепежного элемента заключается в соединении и фиксации отдельных элементов. Рассматриваемые изделия могут быть предназначены для передачи вращения или некоторых усилий. Основными элементами можно назвать:

- Профиль рассматривается в сечении, которое образуется при прохождении через ось. Другими словами, создаваемая ось рассекает изделие по полам, в результате чего отображается определенная форма. На основе полученного изображения можно определить некоторые другие наиболее важные параметры.

- Витком называют часть поверхности, которая образуется при полном обороте. В некоторых случаях указывается число витков рабочей части. Определить этот показатель можно при делении протяженности рабочей части на показатель шага.

- Угол профиля образуется между боковыми сторонами. В некоторых случаях этот параметр указывается на чертежах. Для обозначения угла применяется плоскость, проходящая через ось изделия.

- Шаг резьбы считается наиболее важным параметром, который указывается в технической документации и на чертежах. Подобный параметр определяет расстояние между параллельными точками двух рядом лежащих впадин. В метрических указанное расстояние обозначается в миллиметрах.

- Высота профиля считается также важным параметром. Он учитывается при проектировании различных изделий. Высота профиля – расстояние, которое образуется между вершиной витков и основанием. С увеличением этого параметра существенно повышается прочность получаемого соединения, но усложняется процесс свинчивания.

- Наружный, средний и внутренний диаметр. На чертежах и в другой технической документации, как правило, указывается наружный диаметр – диаметральный размер, который описывает около резьбовую поверхность. Другие показатели учитываются крайне редко, но также заносятся в специальные таблицы.

- Элементы резьбы

- Схематическое изображение элементов резьбы

Некоторые из приведенных выше параметров указываются на чертежа специальными обозначениями, другие можно найти в специальной технической документации. При нарезании витков уделяется информация наружному диаметру и шагу их расположения.

Изображение и обозначение резьбы на чертежах

Резьбовая поверхность представлена сложной формой, которая образуется при винтовом движении плоского контура. Подобное соединение сегодня применяется крайне часто. Именно поэтому были приняты определенные стандарты по их обозначению на чертеже. Для упрощения задачи по созданию проектной документации сложный профиль обозначается условно. Обозначение резьбы можно охарактеризовать следующим образом:

- Зачастую при отображении разреза применяется тонкая линия, которая немного заходят на штриховку. Для обозначения подобного соединения на выносных размерных линиях указывается тип соединения (к примеру, «М» указывает на метрическую). Следующая цифра отображает диаметральный размер.

- В некоторых случаях применяется условное обозначение резьбы, связанное с отображением профиля. Подобная выноска требуется для обозначения угла между отдельными витками.

- При создании ответственных и высокоточных изделий указывается допуск размеров. Как правило, для этого отображается выносная полка или обычные размерные линии.

- Шероховатость образующейся поверхности также имеет важное значение при создании качественных и ответственных крепежных элементов.

Схематическое обозначение конической резьбы практически не отличается от метрической. В некоторых случаях витки изображаются в оригинальном виде. Однако, изобразить ее довольно сложно, поэтому чаще всего применяется условное обозначение.

Крепежные резьбы

Наибольшее распространение получили крепежные изделия. Их предназначение заключается в свинчивании и закреплении отдельных деталей. Среди особенностей отметим следующие моменты:

- Витки должны быть рассчитаны на большое усилие. Для этого уменьшается шаг или увеличивается высота профиля.

- Если получаемое изделие должно обладать высокой герметичностью, то уделяется внимание форме вершин витков и впадин. Они должны идеально подходит друг к другу.

- Уделяется внимание твердости применяемого материала при изготовлении, так как при воздействии осевой нагрузки часто происходит срезание рабочей части.

Крепежные элементы рассматриваемого типа характеризуются надежностью и практичностью в применении.

Крепежные и ходовые резьбы

Ходовые резьбы

В некоторых случаях предназначение рассматриваемой поверхности заключается в не креплении деталей, а обеспечении плавного хода в определенном диапазоне. К особенностям подобных изделий можно отнести следующие моменты:

- Профиль имеет форму, которая обеспечивает плавный ход. Для этого создается поверхность с наименьшим количеством углов.

- Как правило, рабочая часть длинная, в начале и в конце есть ограничители хода.

- Применяемый материал при создании заготовки должен обладать высокой износостойкостью.

Встречаются подобные изделия сегодня крайне редко, так как их надежность и срок службы относительно невысокие.

Размеры согласно ГОСТ 6211-81

Рассматриваемый ГОСТ применяется для обозначения трубной конической резьбы. В таблице отображается следующая информация:

- Шаг.

- Диаметр в основной плоскости.

- Длина рабочей части.

Скачать ГОСТ 6211-81

В технической документации также могут указывать допуски и некоторые другие параметры. Для каждого значения применяются свои условные обозначения, которые можно выбрать из специальных таблиц.

Внутренняя резьба — обзор

3.3 Подготовка образца

Шаг 1. Сохраните кости . Свежие или свежезамороженные образцы костей необходимо завернуть в пластиковые полоски или герметично запечатать в полиэтиленовые пакеты для надлежащего хранения в морозильной камере до исследования. Морозильник следует поддерживать при температуре –20 ° C или ниже. Забальзамированные или высушенные / дегидратированные кости не нужно замораживать, их можно просто поместить в пластиковый ящик для хранения при комнатной температуре перед тестами.

Шаг 2.Кости разморозить . Образцы костей следует вынуть из морозильной камеры, оставить в пластиковой упаковке или герметичных пакетах и поместить на подходящую поверхность при комнатной температуре или на теплой водяной бане для оттаивания не менее чем на 12 часов. Затем кости вынимают из пластиковой упаковки или пакетов и пропитывают или опрыскивают солевым водным раствором.

Шаг 3. Определите места для установки винтов . Закрепите образцы костей в тисках или закрепите их на столе, сделайте измерения в месте установки винта и отметьте место ручкой.Из-за геометрической изменчивости биологических костей необходимо вычислить относительное расположение мест введения винтов по отношению к общему эталонному размеру и использовать его для всех образцов (например,% = относительный размер / эталонный размер × 100 = расстояние от одного конца от кости до места установки винта / общая длина кости × 100).

Шаг 4. Выбрать сверла . Выберите подходящий размер сверла, который зависит от размера винта, поскольку типичные клинические рекомендации и рекомендации производителя для кортикальных винтов различаются (например,g., винт = внешний диаметр 3,5 мм и диаметр сердечника 2,4 мм; сверло = внешний диаметр 2,5 мм) и спиральные винты (например, винт = внешний диаметр 6,5 мм и диаметр керна 3 мм; сверло = внешний диаметр 3,2 мм) (рис. 7.2A). Подходящая глубина сверления для образцов кости также будет отличаться из-за различного клинического использования кортикальных винтов (т. Е. Частичное зацепление длины резьбы винта одной или двумя стенками кортикальной кости) и губчатых винтов (т. Е. Полное зацепление резьбовой части винта). длина по губчатой кости).(Примечание: некоторые образцы костей может быть неудобно закреплять в тисках сверлильного станка; таким образом, ручную дрель с электрическим приводом можно использовать предпочтительно с направляющей сверла, чтобы обеспечить правильное просверливание пилотных отверстий.)

Рис. 7.2. Создание пилотных отверстий для испытаний на установку винта. (A) Измерение глубины сверлом, соответствующее длине костного винта, (B) сверление в кортикальную кость, (C) сверление в губчатую кость.

Шаг 5. Просверлите пилотные отверстия . Закрепите костные образцы в сверлильном прессе так, чтобы место для установки винта находилось непосредственно под сверлом (рис.7.2B и C). Очень медленно и равномерно опускайте вращающееся сверло до тех пор, пока кончик сверла не пробьет поверхность кости в обозначенном месте для установки винта. Слишком быстрое опускание сверла может привести к тому, что наконечник сверла соскользнет по скользкой поверхности кости, что приведет к проколу неправильного места, а также может привести к изгибу или поломке сверла. Затем снова поднимите сверло, чтобы визуально убедиться, что место установки винта расположено точно. Затем опустите сверло и продолжайте медленно и равномерно сверлить до завершения.Полностью поднимите сверло из пилотного отверстия.

Шаг 6. Измерьте геометрию пилотного отверстия . Извлеките кость из сверлильного станка и крепко удерживайте ее на рабочей поверхности, в то время как большие образцы, возможно, придется закрепить с помощью тисков или зажима на рабочей поверхности. Чтобы измерить толщину кортикальной стенки в месте установки винта, вставьте клинический или механический глубиномер с загнутым концом, потяните загнутый конец, пока он не войдет в интрамедуллярную нижнюю сторону кортикальной стенки, а затем измерьте эту длину с помощью линейки или штангенциркуля. (Рисунок.7.3A – C). Если есть необходимость дважды проверить глубину губчатого пилотного отверстия, вставьте тонкий жесткий направляющий провод, пока он не достигнет дна отверстия, используйте ручку, чтобы отметить поверхность направляющего провода, которая находится на уровне пилотного отверстие, удалите направляющую проволоку, а затем измерьте длину метки от кончика проволоки до отметки пера с помощью линейки или штангенциркуля (рис. 7.3D – F). Направляющие проволоки также можно использовать для удаления нежелательного костного мусора из пилотного отверстия.

Рисунок 7.3. Измерение геометрии пилотного ствола.(A) Образец кортикальной кости с пилотным отверстием, (B) введение глубиномера в кортикальное пилотное отверстие, (C) измерение глубины кортикального пилотного отверстия с помощью глубиномера и штангенциркуля, (D) образец губчатой кости с пилотом отверстие, (E) введение направляющей проволоки в пилотное отверстие для губчатого вещества, (F) измерение глубины пилотного отверстия для губчатого вещества с использованием направляющей проволоки и линейки, (G) нарезание резьбы или нарезание резьбы в пилотном отверстии для испытаний на установку губчатого винта.

Шаг 7. Наложите резьбу .Создайте внутреннюю резьбу в пилотных отверстиях, «постукивая» костные образцы с использованием инструментов, рекомендованных производителем, чтобы обеспечить надлежащее сцепление винта с костью и предотвратить растрескивание кости (рис. 7.3G). Сделайте отметку пером на стержне метчика, чтобы указать, что достигнута правильная глубина для всего отверстия. Нарезание резьбы требуется для многих типов несамонарезных губчатых винтов, используемых в клинической практике. Однако многие кортикальные и губчатые винты являются саморезами; Таким образом, в пилотном отверстии нет необходимости.

Советы и хитрости

- ✓

Длинные кости можно разрезать на сегменты с помощью ленточной пилы для облегчения работы.

- ✓

Используйте жесткую направляющую проволоку или направляющую для отвертки, чтобы винты входили прямо.

- ✓

Вставляйте новый винт для каждого нового теста, чтобы избежать искажения результатов.

- ✓

Один и тот же хирург-ортопед должен выполнять все тесты на соответствие.

«Золотой стандарт»

Не существует известного международного стандарта для тестирования «субъективного» тормозного момента, но Американское общество испытаний и материалов (ASTM) предоставляет рекомендации в своем документе ASTM F543 (Стандартные спецификации и методы испытаний для металлических медицинские костные винты) на медицинских костных винтах для оценки момента снятия изоляции.

Переходник с резьбой PG, никелированный алюминий, внешняя резьба PG16, внутренняя резьба 1 | 2 «NPT

TUFF-SEAL ™ ИНЖЕНЕРНЫХ РЕШЕНИЙ ВТОРАЯ НИКОГДА НЕТ

В семействе соединителей шнура и зажимов для проволочной сетки Tuff-Seal настройка означает, что вы можете комбинировать и сочетать из нашего обширного ассортимента специальных материалов, проволочной сетки, компонентов, резьбовых соединений, нестандартной упаковки, комплектаций и частной маркировки для разработки соединителей шнуров для управления проводом Захваты для проволочной сетки, соответствующие вашим потребностям.

Специальные материалы

- Алюминий — отличная прочность и производительность для большинства промышленных применений

- Нейлон — легкий и устойчивый к коррозии

- Сталь — предпочтительна в тяжелых промышленных условиях

- Valox® — подходит для мест мытья, требуемых FDA

- Нержавеющая сталь — высочайший уровень прочности в агрессивных средах

- Никелированный алюминий — защита от коррозии, трения и загрязнения с внешним видом полированной нержавеющей стали

Специальная проволочная сетка

- Разнообразные материалы, включая бронзу с немагнитным оловянным покрытием, нержавеющую сталь, оцинкованную сталь, оцинкованные стальные пряди с пластиковым покрытием и неметаллические пряди

Специальные компоненты / опции

- Втулки с несколькими отверстиями в различных комбинациях отверстий

- Втулки щелевые

- Различные материалы втулки, включая неопрен, силикон, Viton ™ и буна-N

- Контргайки

- Уплотнительные кольца

- Запросы для конкретных приложений

Специальная резьба

- NPT

- Pg

- ISO (метрическая система)

- НПС

- Запросы, относящиеся к конкретным приложениям

Индивидуальная упаковка, комплектация и собственная маркировка

Amazon.com: XINJUE 1/4 «-20 Внешняя резьба на 3/8» -16 Внутренняя резьба Переходник для винта штатива, Аксессуар для штатива, Подставка для микрофона, Винтовой адаптер для камеры. 2 штуки (из цельной латуни): Музыкальные инструменты

Amazon’s Choice выделяет высоко оцененные продукты по хорошей цене, доступные для немедленной доставки.

Амазонки Выбор в Крепления и зажимы для камеры от xinjue| Был: | 8 долларов.87 Подробности |

| Сделка: | 5,96 долл. США + Без залога за импорт и $ 17,86 за доставку в Российскую Федерацию Подробности |

| Вы экономите: | 2,91 доллара США (33%) |

Купон | Купон на дополнительную скидку 10% применяется при оформлении заказа. ПодробностиПростите. Вы не имеете права на этот купон. |

- Материал: адаптер изготовлен из высококачественной латуни, обладает антикоррозийной и антикоррозийной прочностью, легким весом и удобством переноски.

- Использование: его можно использовать для микрофонов, штативов, камер или других компонентов с резьбовыми отверстиями 1 / 4-20 и требующими резьбовых соединений 3 / 8-16. Можно использовать только один, второй — запасной.

- Простота установки: универсальный винтовой адаптер, может менять резьбу 3/8 «на резьбу 1/4», удобно, просто и стабильно.

- Характеристики: рифленая поверхность, полная резьба, глубокая и без заусенцев, нескользящая.

- Бренд XINJUE 100% гарантия качества: высокое качество — единственное, что верит в бренд XINJUE.Я верю, что вы получите нашу продукцию и останетесь довольны. Выберите нас: только по одной причине мы стремились к более высокому качеству.

UNJ — дюймовая резьба — инструмент для Северной Америки

РЕЗЬБА ВИНТАДЮЙМА — ПРОФИЛЬ UNJ: контролируемый радиус корня с увеличенным малым диаметром

Стандарт резьбы UNJ (ASME B1.15) определяет систему резьбы для высоконагруженных приложений, требующих высокой усталостной прочности. Он был получен из военной спецификации (MIL-S-8879). Стандарт MIL-S-8879 изначально задумывался и использовался для изготовления крепежных деталей и компонентов с резьбой в аэрокосмической отрасли. В связи с увеличением как его использования, так и типов приложений, Американское общество инженеров-механиков разработало и опубликовало ASME B1.15 в 1995 году.

Форма. Винтовая резьба UNJ имеет ту же форму, что и унифицированная винтовая резьба согласно ASME / ANSI B1.1 кроме:

Наружная резьба: основание имеет максимальный и минимальный предписанный непрерывный радиус, а не просто закругление из-за износа инструмента.

Внутренняя резьба: малый диаметр увеличен для соответствия максимальному радиусу впадины внешней резьбы. Нет требований к радиусу ни вершины, ни основания внутренней резьбы.

Обозначение. Резьба продукта UNJ обозначается буквой «J» в обозначении резьбы и символом класса резьбы, включая «A» для внешней резьбы или «B» для внутренней резьбы.

Использование унифицированного инструментария. Многие характеристики формы резьбы UNJ такие же, как и для резьбы UN. Следовательно, некоторые инструменты, используемые для изготовления одной формы, могут использоваться для изготовления другой.

Наружная резьба UNJ должна производиться с заданным радиусом впадины; поэтому стандартные инструменты Unified Screw Thread (UN) использовать нельзя.

Внутренняя резьба UNJ не требует радиуса основания; поэтому можно использовать метчики с заземленной резьбой, предназначенные для производства унифицированной винтовой резьбы надлежащего класса посадки.Буква «J» на кране не требуется. Более крупный вспомогательный диаметр внутренней резьбы UNJ требует использования метчика большего диаметра, чем используется при изготовлении унифицированной винтовой резьбы.

Особенности:

— Форма резьбы UNJ: унифицированная серия резьбы с контролируемым радиусом впадины от 0,15011P до 0,18042P только на внешней резьбе. (Согласно определению MIL-S-8879C)

— внутренняя резьба UNJ не требует радиуса; только внешняя резьба требует радиуса на корне.

— Наружная резьба UNJ собирается только с внутренней резьбой UNJ.

— Метчик UNJ имеет стандартный класс посадки 2B или 3B.

Acme thread | Винтовая резьба с углом профиля 29 °. В основном используется для подачи и регулировочных винтов на станках. Американская трапецеидальная резьба, принятая во всем мире, очень похожа на трапециевидную европейскую метрическую стандартную резьбу с углом наклона 30 °. |

Дополнение | Дополнение внешней резьбы — это радиальное расстояние между главным и центральным цилиндрами или конусами. Этот термин применяется к резьбе, имеющей признанный делительный диаметр или делительный конус. Вы также можете определить добавление как высоту, на которую зуб выступает за делительный цилиндр, плоскость или конус. |