Укладка керамзитобетонной стяжки | opolax.ru

Вступление

Стоит отметить, что керамзитобетонная стяжка применяется только в помещениях бытового назначения. В общественных и производственных зданиях керамзитобетонная стяжка не применяется из-за ее невысокого предела прочности. Небольшой удельный вес керамзитобетонной стяжки в сочетании с высокой прочностью делает керамзитобетонную стяжку незаменимой в многоэтажных домах.

Пропорции приготовления керамзитобетона

Для приготовления керамзитобетона нет универсальных решений. Разное назначение стяжек диктует разные требования к составу стяжки. Здесь я приведу пример популярной пропорции керамзитобетона для стяжки в квартирах и индивидуальных домах.

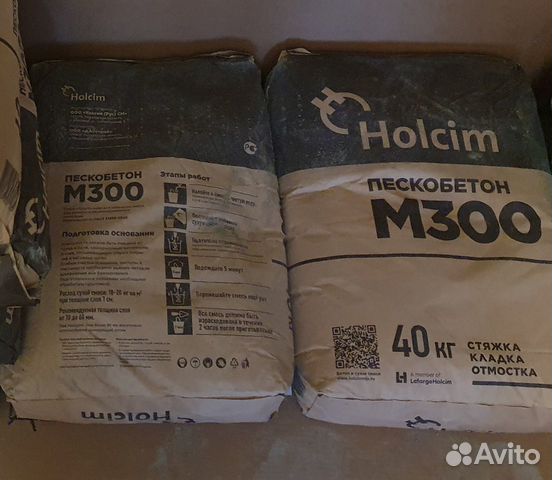

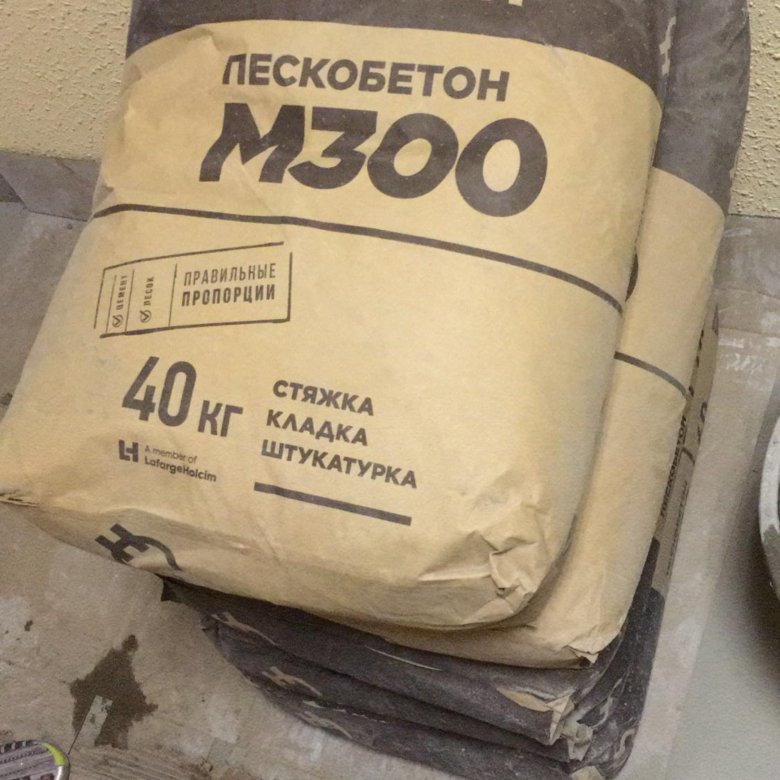

25 килограмм гранулированного керамзита нужно смешать с 30 килограммами пескобетона на основе цемента М-400. Но в технологии есть некоторые отличии от стандартного замешивания раствора для стяжки.

Технология приготовления смеси из керамзита и пескобетона

В приготовлении смеси из пескобетона и керамзита большое значение имеет не только пропорции, но и аккуратность замешивания.

Для замешивания нужно подготовить емкость для замешивания и мискер. Емкость должна быть объемом достаточным для размещения вышеупомянутых объемов.

Первый этап подготовка керамзита

На этом этапе следует подготовить керамзит. Высыпаем керамзит в емкость и заливаем водой на дюйм выше уровня гранул керамзита. Керамзит структура пористая, поэтому начинает впитывать в себя определенный объем воды. Это улучшает его адгезионные характеристики. Для ускорения процесса перемешиваем керамзит миксером на малых оборотах.

Примечание: Адгезия (прилипание). Свойство материала сцепляться с соприкасаемыми поверхностями, твердыми и/или жидкими.

После правильного перемешивания должен получиться мокрый керамзит без скоплений влаги.

Второй этап добавление песко-цементной смеси

В мокрый керамзит песко-цементную смесь нужно добавлять с одновременным помешиванием. Пескобетон должен полностью обволакивать гранулы керамзита. Как только все гранулы керамзита станут цвета мокрого цемента добавление песко-цементной смеси нужно прекращать.

Как только все гранулы керамзита станут цвета мокрого цемента добавление песко-цементной смеси нужно прекращать.

Укладка керамзитобетонной стяжки

1. Укладку керамзитобетонной стяжки нужно производить по заранее установленным маякам. По периметру комнаты нужно установить демпферное соединение. Раствор выкладывать между маяками и стягивать ее правилом, помогая шпателем и мастерком.

2. Чаще керамзитобетонная стяжка делается на 2 см ниже установленных маяков.А в ровень с маяками заливается чистовая бетонная стяжка или наливные полы.

3. Работать нужно, не торопясь тщательно разравнивая раствор. Желательно добиваться чистового покрытия без дальнейшего выравнивания.Толщина керамзитобетонной стяжки может достигать 10 см.

4. До полного застывания стяжка требует определенного ухода. О правильном уходе за стяжкой читайте статью: Уход за стяжкой.

На этом все! Замешивание и укладка керамзитобетонной стяжки закончено. Ходите по ровному полу!

©Opolax. ru

ru

Другие статьи раздела: Выровнять пол

Как правильно сделать стяжку пола с керамзитом (устройство керамзитобетонных полов)

Стяжка пола — это неотъемлемый атрибут любого современного строительства. Кроме того, закладка стяжки распространена при проведении капитальных ремонтов в индивидуальных жилых строениях и квартирах. В целях экономии стройматериала и повышения результативности работ стяжка реализуется посредством песчано-цементной смеси со специальным наполнителем. В качестве наполнителей могут рассматриваться многие твердотельные материалы, к примеру, керамзит преимущественно мелкофракционного дробления. Необходимость интеграции керамзита в пескобетон возникает в том случае, если слой стяжки пола имеет толщину свыше 3 см. Как правило, стяжка с такой толщиной — это действенное решение при капитальном ремонте, а именно в том случае, если основание пола неровное и его следует привести к единому уровню.

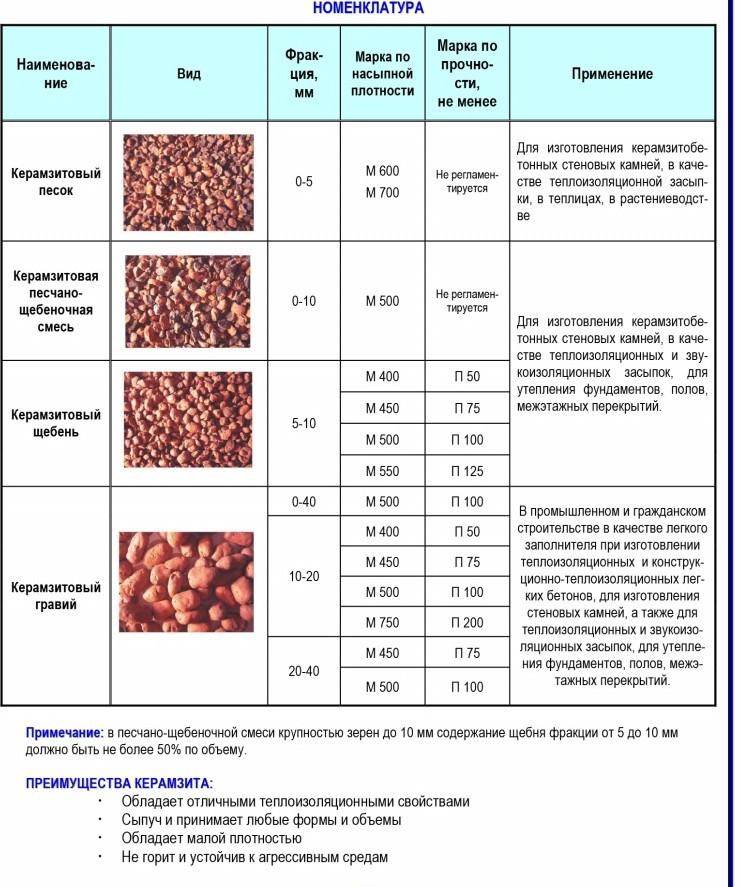

Керамзит – каким он бывает?

Керамзит, повсеместно используемый в строительстве, в соответствии с фракцией дробления, может подразделяться на три основных типа.

- Щебень. Керамзит, относящийся к этому типу, представляет собой материал, дроблённый до средней величины зерна в 5 — 40 мм. Такая разновидность керамзита реализуется россыпью или в полиэтиленовых мешках. Материал оптимально адаптирован для приготовления бетона.

- Гравий. К этой разновидности относится гранулированный керамзит с гранулами 5 — 40 мм. Керамзитный гравий производится посредством применения высокотемпературных печей. Полученный в процессе вспучивания глинистых пород и последующего обжига, керамзит обладает рядом преимуществ, что делает его оптимальным решением для замешивания бетонных смесей. Бетонные изделия, произведённые с применением такого керамзита, получаются легкими и порочными, что особо актуально при обустройстве полов в многоэтажных зданиях.

- Песок, изготовленный из керамзита — это мелкофракционный материал с частицами до 5 мм. Применение этого стройматериала обуславливается необходимостью производства легких бетонов для обустройства тонких стяжек.

Пропорции приготовления керамзитного бетона

Пропорции приготовления керамзитного бетона — это вопрос, волнующий многих, преимущественно начинающих, строителей. Как это ни странно, но специалисты не советуют искать универсальные решения, поскольку разные поверхности предъявляют различные требования к составу стяжек. Наиболее популярной пропорцией, используемой при реализации стяжек в квартирах и индивидуальных домах, является следующий состав: половина стандартной полиэтиленовой упаковки гранулированного керамзита, что составляет около 25 кг, размешиваем и пескобетон в количестве 30 кг. Следует отметить, что полученная таким образом смесь идеальна для пола, эксплуатируемого в бытовых условиях, но ни в коем случае не может быть использована в зданиях общественного или индустриального типа. Это ограничение объясняется пределом порочности керамзитных стяжек, что впоследствии может негативно сказаться на длительности эксплуатационного ресурса покрытия.

Говоря о приготовлении смеси из керамзита и пескобетона, следует отметить, что успех предприятия зависит не только от соблюдения пропорций, но и от корректности замешивания. В процессе замешивания смеси понадобится миксер, металлическая емкость – ванна, способная разместить указанные объёмы материала. На первом этапе керамзит следует подготовить. Для этого высыпаем его в ванну и заливаем водой на палец выше уровня верхних гранул. За счет пористой структуры материал впитает в себя определенное количество воды, что обеспечит ему лучшие адгезионные характеристики. Для того, чтобы ускорить процесс впитывания, перемешиваем керамзит, используя миксер.

В результате перемешивания должен получиться слой керамзита без видимых скоплений влаги. После этого можно преступать к добавлению пескобетона. Добавление песчано-цементной смеси следует осуществлять при непрерывном перемешивании для того, чтобы пескобетон полностью обволакивал частицы керамзита. Еще раз отметим, точных пропорций для смешивания керамзита и пескобетона в бытовых условиях нет, поэтому при перемешивании внимательно следите за состоянием материала. Как только частицы керамзита утратят первоначальную расцветку и приобретут оттенок, свойственный цементу, добавление цементной смеси можно прекратить.

Как только частицы керамзита утратят первоначальную расцветку и приобретут оттенок, свойственный цементу, добавление цементной смеси можно прекратить.

Керамзитобетонная стяжка пола

Ну что ж, самое время перейти к укладке стяжки. Сразу же отметим, что стяжка пола, керамзит делает ее лучше — это ответственный процесс, от корректности проведения которого будет зависеть эффективность использования пола. Применительно к бытовым стяжкам, целесообразно использовать маяки — специальные металлические, преимущественно алюминиевые, направляющие. Наша первоочередная задача — выставить маяки на одном уровне по всему помещению. Собственно, по этим маякам и будет осуществляться укладка бетонной смеси.

Наиболее эффективный способ одинаково выставить маяки — это использование лазерного уровня. Эти устройства продаются в большинстве строительных магазинов, но, учитывая немалую стоимость инструмента, его можно взять в аренду. В крайнем случае, можно прибегнуть к использованию старого доброго водяного уровня. Выбрав единый уровень, набиваем отметки по периметру стен, по которым будут равняться маяки. Важный момент: не рекомендуется для выравнивания маяков использовать подкладки из древесины или других органических материалов, для которых характерна угроза загнивания. Фиксировать маяки целесообразно густым цементным раствором или быстросохнущей смесью на основе алебастра.

Выбрав единый уровень, набиваем отметки по периметру стен, по которым будут равняться маяки. Важный момент: не рекомендуется для выравнивания маяков использовать подкладки из древесины или других органических материалов, для которых характерна угроза загнивания. Фиксировать маяки целесообразно густым цементным раствором или быстросохнущей смесью на основе алебастра.

В зависимости от того каким инструментом предполагается разглаживание смеси рассчитываем расстояние между маяками. К примеру, если средний размер правила составляет метр, выдерживаем между маяками 0.6 метра. Важно перед укладкой провести обеспыливание поверхности; чаще всего, достаточно водного увлажнения. После этого смесь равномерно распределяется по направлению к дверям, через которые вы планируете выйти. Разравнивать слой смеси следует не спеша. В проблемных местах помогайте правилу мастерком или большим шпателем. С наличием небольших неровностей можно смириться, так как по окончании всего объема работ стяжку можно будет окончательно выровнять и затереть.

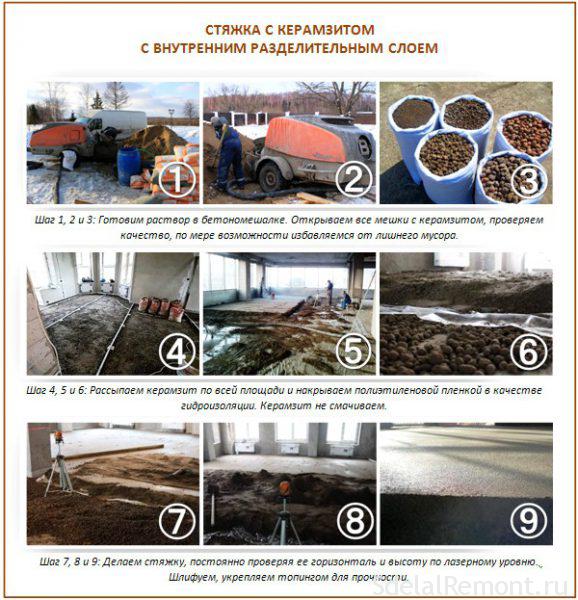

Способ, когда между маяками укладывается готовая бетоннокерамзитная смесь — не единственный в плане обустройства стяжек. Например, если не предполагается чрезмерных механических и вибрационных воздействий на поверхность пола, часто между маяками засыпается слоем керамзита. Распределяем материал таким образом, чтобы до уровня маяка оставалось около 2 сантиметров. После чего сухой керамзит следует увлажнить цементным «молочком». Для этого разводим цементно-песчаную смесь до полужидкого состояния и аккуратно, не разбрызгивая, поливаем керамзит. Говоря о пропорциях для разведения «молочка», можно отметить то, что воды должно быть в 2.5 3 раза больше, чем при приготовлении обычной смеси.

После увлажнения керамзита следует выждать определённое время, пока заготовка схватится (как правило, не более суток). После этого самое время приниматься за укладку верхнего слоя керамзитобетона на уже подготовленное основание. Такой способ, в отличие от первого, позволяет сэкономить определенное количество цемента. Впрочем, экономией стройматериалов злоупотреблять не рекомендуется, так как, во-первых, объемы небольшие и чрезмерных убытков не будет, а во-вторых, для себя же строим! Опять же, подготовив первоначальное основание, мы можем передвигаться по керамзиту с схватившимся слоем пескобетона. Благодаря этому преимуществу, появляется возможность более тщательного и эффективного выравнивания верхнего слоя стяжки.

Впрочем, экономией стройматериалов злоупотреблять не рекомендуется, так как, во-первых, объемы небольшие и чрезмерных убытков не будет, а во-вторых, для себя же строим! Опять же, подготовив первоначальное основание, мы можем передвигаться по керамзиту с схватившимся слоем пескобетона. Благодаря этому преимуществу, появляется возможность более тщательного и эффективного выравнивания верхнего слоя стяжки.

Процесс стягивания выполняется с помощью правила — специальной планки с треугольной формой сечения. Стягивать раствор целесообразно на себя. Еще раз повторимся, работать следует неспешно, так как тщательность разравнивания позволяет добиться чистового покрытия без необходимости в дальнейших выравниваниях и затирках. В том случае, если после высыхания стяжки осталось множество несущественных, но в то же время, ненужных неровностей, самое время подумать о выравнивании посредством песко-цементной смеси или наливных полов.

Керамзит с пескобетоном: пропорции, соотношение компонентов

Стяжка для пола с применением керамзита нужна для того чтобы поднять уровень пола на 1-1,5 см. Такую методику применяют, когда требуется вывести полы на один уровень во всех комнатах. Когда смешивают керамзит с пескобетоном, пропорции должны быть соблюдены. Керамзитобетонный раствор применяют для таких типов поверхности:

Такую методику применяют, когда требуется вывести полы на один уровень во всех комнатах. Когда смешивают керамзит с пескобетоном, пропорции должны быть соблюдены. Керамзитобетонный раствор применяют для таких типов поверхности:

- горизонтальной;

- внутренней;

- внешней;

- наклонной;

- жилой;

- производственной.

Перед началом строительных работ по заливке пола, рассчитывают толщину слоя керамзита и пескобетона, при этом следует учитывать нагрузку, которая будет влиять на пол. Если поставлена задача, утеплить полы на первых этажах в здании либо в комнатах, которые расположены над помещением без отопления. Рекомендуется делать слой керамзита не меньше 10 сантиметров. В противном случае надежная теплоизоляция не получится. Для устройства тонкой стяжки толщиной 6 см понадобится 21 мешок пескобетона и 12 мешков керамзита.

Достоинства керамзитобетонной стяжки

- повышенные теплоизоляционные качества;

- высокий уровень звукоизоляции;

- стройматериал экологически чистый не оказывает отрицательное влияние на здоровье человека;

- готовая конструкция обладает высоким запасом прочности;

- материал устойчив к грибкам и плесени;

- длительные ресурсы эксплуатации;

- отсутствие образования трещин при перепадах температур;

- производить работы по заливке не составит особого труда;

- имеется возможность выровнять неравномерное основание;

- отличное сочетание с разными типами покрытий;

- небольшой вес;

- пожароустойчивость;

- стойкость к влиянию химических составов;

- влагоустойчивость.

Вышеперечисленные достоинства позволяют формировать качественное покрытие, которое предназначено для длительного использования и монтажа различных типов финишных стройматериалов для пола.

Недостатки

- слой керамзитобетонного основания получается повышенной толщины;

- необходимы дополнительные шлифовальные работы;

- увеличение уровня затрат труда при бетонировании.

Пропорции составных элементов

Какое соотношение цемента и песка и керамзита понадобится для стяжки? Расчеты производятся по такой схеме:

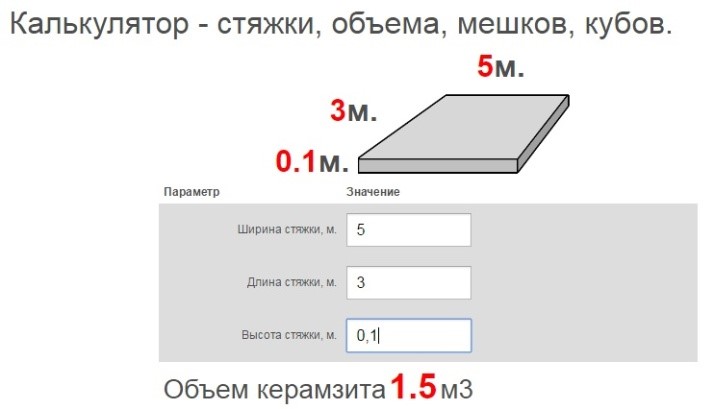

- Если толщина слоя керамзита составляет 10 см, значит понадобится 1,5 м3 на 15 м2.

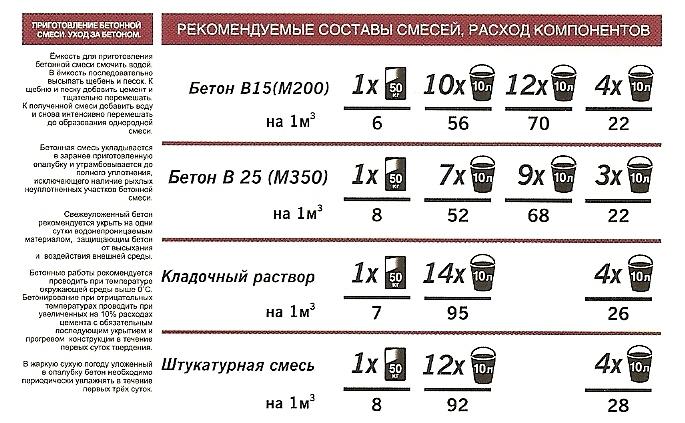

- Требуемое количество пескобетонного материала рассчитывается по инструкции, которую указал производитель на упаковке.

Рекомендуется для заливки стяжки применять готовые смеси керамзит и пескобетон, в состав стройматериалов входит сбалансированное количество компонентов.

При любой методике выполнения работ для приготовления смеси понадобятся такие ингредиенты:

- Керамзит в гранулах.

- Пескобетон.

- Вода.

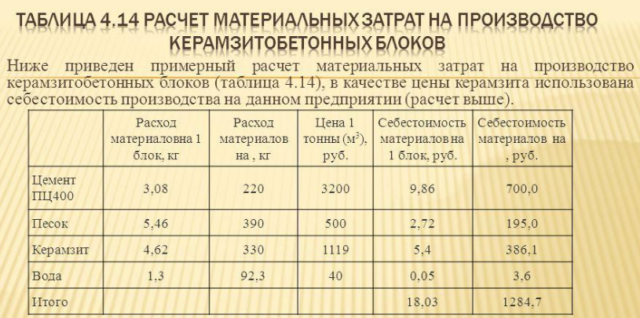

Для того чтобы стяжка получилась качественной нужно соблюдать соотношение керамзита и пескобетона. К примеру, для заливки основы в жилом здании нужно смешать гранулы керамзита и пескобетона 1:1. Когда формируют классический вариант основания, толщина которого составляет 4 см, понадобится 52 кг пескобетона и 45 кг керамзита.

Приготовление раствора

- Вместительную емкость заполняют керамзитом.

- Добавляют воду.

- Гранулированный стройматериал перемешивают тщательным образом, после ждут, пока вода впитается.

- Остатки воды, которые не впитал в себя керамзит, сливают.

- Влажные гранулы загружают в автобетономешалку либо оставляют в емкости.

- Добавляют необходимое количество пескобетона.

- Вливают в полученный состав воду и производят перемешивание до получения однородной массы.

До каких пор нужно продолжать перемешивать ингредиенты? Смешивание прекращают, когда гранулы керамзита перестают выделяться из массы замеса.

Укладку керамзитобетонной смеси осуществляют разными способами

- Влажный. Для такой методики следует предварительно подготовить песчано-цементный состав, а затем залить его на прослойку керамзита и равномерно распределить по всей площади.

- Полусухой. Гранулы керамзита смешивают с пескобетоном и водой, после производят заливку.

- Сухой. Пескобетонный раствор перемешивают с керамзитом, укладывают на подготовленное основание.

Выбор методики формирования основания будет зависеть от индивидуального случая. Когда соблюдаются технологические рекомендации, каждой из типов стяжки разрешает формировать надежные основания для сооружения чистового слоя.

Мокрый метод

Смесь будет изготовлена с применением керамзита, соотношение составит 2:1. Должно получиться на объемы керамзита 80 см3 понадобится 80 мешков и 0. 4 м3 сухого состава — 21 мешок пескобетона. Для замеса рекомендуется взять большую емкость.

4 м3 сухого состава — 21 мешок пескобетона. Для замеса рекомендуется взять большую емкость.

Ход работ:

- Определение перепадов высоты основания, и определения максимально погруженного участка.

- Засыпают керамзит и равномерно распределяют.

- Пропитывают керамзитовые гранулы раствором цементного молочка.

- Заливают пескобетонный раствор и разравнивают, начинать рекомендуется с отдаленной зоны помещения и после перемещаться к выходу.

- Далее потребуется поддерживать благоприятные условия влажности, при помощи периодического увлажнения поверхностного слоя.

Нельзя подвергать массивную конструкцию механическим воздействиям впервые 24 часа, категорически не рекомендуется. Когда молочко затвердеет можно приступать к дальнейшим ремонтным работам. Квалифицированные строители советуют предохранять сформированную поверхность от механических повреждений 4 недели с момента заливки.

Полусухой метод

Особенности способа, который способен обеспечить сокращение сроков работы заключается в том, что керамзит добавляется непосредственно в пескобетонный раствор.

Ход работ:

- Бетономешалку заполняют керамзитом, после добавляют воду для того чтобы материал впитал ее.

- Добавляют пескобетон и производят смешивание ингредиентов до получения однородной массы.

- Производят армировку сеткой.

- Заполняют готовым раствором рабочую поверхность. Твердеющую поверхность следует периодически увлажнять и предохранять от сдвигов.

Техника полусухого метода требует обязательного устройства бетонного основания под прослойкой керамзита. Простота укладки и позволяет сформировать стяжку слоями, применяя существующие объемы рабочего состава. Расход материалов составит 1:1, берется 60 см3 керамзита – 12 мешков, плюс 60 см3 раствора пескобетона – 27-31 мешок, 20 м2 сетки для армировки. Сухой тип стяжки для основы делают без применения цементного раствора.

Сколько будет застывать материал

Полы из пескобетона и керамзита будут застывать по различной продолжительности времени в зависимости от влияния таких факторов:

- Температура окружающей среды.

- Толщина сделанной стяжки.

- Концентрация влаги в растворе.

- Циркуляция потоков воздуха в помещении.

Исправлять неровности на поверхности рекомендуется не ранее, чем через 24 часа после того как пол был залит. Когда влага полностью испарится и стяжка приобретет эксплуатационную прочность можно производить нарезку швов при помощи специальных инструментов.

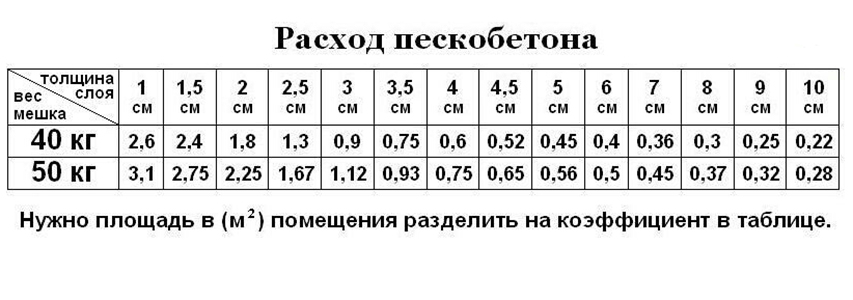

Расчет керамзита и пескобетона для стяжки на 1 кв.м

Возьмем для примера пескобетон русеан и керамзит расход на 1 м2. Если знать пропорции стройматериала на 1 кв.м произвести, расчет на конкретные размеры помещения будет не сложно. Расчеты объемов нужных материалов производят следующим образом:

- возьмем слой стяжки равный одному сантиметру, пескобетона на 1м2 потребуется 18 кг.

Если объем пола равен 100 м2, а слой стяжки 5 см высотой, то расчет происходит так: 18 кг х 100 м2 х 5.

Если объем пола равен 100 м2, а слой стяжки 5 см высотой, то расчет происходит так: 18 кг х 100 м2 х 5. - керамзит рассчитывается таким же образом. Для комнаты 12 м2 и толщине слоя керамзита в 10 см понадобится 1,2 м3 стройматериала – 16 м2 х 0,1 м.

Как правильно выполнить стяжку пола с керамзитом

По составу раствор будет иметь класс легкого бетона, а именно керамзитобетона. Пескобетон М 300 и керамзит будут иметь такие пропорции при приготовлении 1 м3:

- 20-25 мешков керамзита различной фракции. Объем составит 0.7 м3;

- 12-14 мешков пескобетона по 50 кг, марки М 300.

Сколько пескобетона потребуется на керамзит. Больше цемента в составе добавит прочностных качеств конструкции и увеличивает теплопроводность. Для того чтобы увеличить теплоизоляционные качества рекомендуется использовать меньшее количество цемента. Частные строители советуют применять оптимальное соотношение – это 2 мешка керамзитовых гранул на мешок 50 кг пескобетона.

Пропорции керамзита и пескобетона

Посоветуйте…….

Высота стяжки 7 см. Плюсы и минусы применения керамзита??

Грэй

23.12.2008, 17:44

Плюсы

Тепло, малый вес.

Минусы

МЕньшая прочность по сравнению с песком.

Новосёл

23.12.2008, 18:18

Иллюстрация на тему «там, внизу, керамзита многовато, камушки всплывали…»

Alexdss

25.12.2008, 09:31

Надо залить 46 квадратных метров…

1. очищаю пол..

2. стелю изолон 10 мм. (по всему периметру в нахлест, поднимаю его края на высоту 12-15 см. на стены)

3. заливаю 3-4 см керамзит с пескобетоном

4. 2-3 см. пескобетон

Такой вариант имеет право на жизнь…….

Интересует какую пропорцию керамзмта с пескобетоном???

И может скажете о каких нибудь нюансах???

Заранее спасибо!!!

KirSp

25.12.2008, 16:58

Вообще-то сперва рассыпают неск. мешков керамзита для толщины ~3см. при ваших 6-7 общих. Потом проливают пожиже разведённым раствором, это всё протекает и связывает керамзит. Полезно потрамбовать это всё. Затем заливают обычным пескобетоном. Нюансы и варианты по заливке были в спец. теме про заливку полов — не ленитесь почитать.

мешков керамзита для толщины ~3см. при ваших 6-7 общих. Потом проливают пожиже разведённым раствором, это всё протекает и связывает керамзит. Полезно потрамбовать это всё. Затем заливают обычным пескобетоном. Нюансы и варианты по заливке были в спец. теме про заливку полов — не ленитесь почитать.

Samar

25.12.2008, 20:36

Вообще-то сперва рассыпают неск. мешков керамзита для толщины ~3см. при ваших 6-7 общих. Потом проливают пожиже разведённым раствором, это всё протекает и связывает керамзит. Вот так делать нельзя. Вода (жидкий раствор) значительно снижает прочность бетона и самое главное приводит к трещинам. Тем более, что стяжка типа плавающая. Воду надо наливать примерно 0,5л на 1кг цемента М400. По опыту такой раствор не прольет керамзит до основания.

Такой вариант имеет право на жизнь…….

Если бы ещё обьяснили для чего изолон. Я бы вместо него насыпал мелкого керамзита для выравнивания основания, а сверху пленку 0,2мм.

Сколько воды лить в пескобетон — один бог знает (сколько там цемента).

Обычная пропорция стяжки: цемент М400:песок:керамзит (по обьему)- 1:3..4:6.

Но цемент сейчас бадяжат такой, что даже не знаю может 1:2:3 (тем более, что стяжка у вас тонкая)

Считать пескобетон (М300) как смесь цемента с песком, только воды поменьше лить. И сетку положить.

Schabe

25.12.2008, 21:41

Мне сделали стяжку с керамзитом. тоже примерно 7-8см. сначала замешали керамзит с раствором, выложили, утрамбовали ногами. потом залили раствором и затерли. прошло 2,5 недели после последней заливки. практически везде на месте маяков трещины около 1мм. кое где трещины в других местах. вдоль стен трещин. мне кажется из-за керамзита простучать толком не получится, так как пустое пространство есть изначально.

Samar

25.12.2008, 21:50

2schabe Стяжка была на цементном растворе или пескобетоне? Пленочкой закрывали? Водичкой поливали? При какой температуре и влажности делали стяжку?

Вдоль стен трещины? — непонятно, а зазорчик между стяжкой и стеной есть?

Schabe

25. 12.2008, 22:20

12.2008, 22:20

Стяжка была на смеси евроцемента M500 Д20 и сеяного песка. Пропорция 1/4,2. Сколько сперли цемента-не знаю. Водичкой поливали. Накрывать пленкой прораб сказал не обязательно. Температура примерно 25 градусов. Влажность не знаю, но все окна герметичные, с них лилась струями вода, на улице 5-10. выше хотел написать: вдоль стен трещин НЕТ. Зазорчика тоже нет. Везде противоречивая информация, по поводу его необходимости. Все подразетники забиты окурками 🙁

Samar

26.12.2008, 07:46

На смеси евроцемента M500 Д20 и сеяного песка. Пропорция 1/4,2.

Причины на виду — песок на стяжку не должен быть сеяным. а наоборот желательно иметь крупную фракцию типа гальки — до 10мм. Несоблюдение пропорций, песка можно было бы чуть поменьше.

Ну что вы хотите, — вам сделали штукатурку на пол.

Timmi65

22.01.2009, 17:10

А можно такой пол делать на застекленном балконе при нуле и ниже (температуре) на улице?

Спасибо

Michael( S. -Pb)

-Pb)

22.01.2009, 20:07

А можно такой пол делать на застекленном балконе при нуле и ниже (температуре) на улице?

Спасибо

Делать или эксплуатировать при пониженных температурах? Делать — если только с противоморозными добавками, типа Плитонит антимороз, эксплуатировать — можно.

Ivona

22.01.2009, 22:11

А можно керамзитом + сверху стяжка небольшая сделать пол балкона (надо поднять на 15 см) холодного остекления? И насколько это будет легкий пол? Ибо в панельном доме при сдаче не разрешили даже перегородку кирпичную сделать — сказали пенобетоном..

Qw9

23.01.2009, 00:50

То ivona

Вместо керамзита на балкон положите пеноплэкс (в свободной продаже толщина от 30 до 100 мм) и армирующую сетку 5*5*3 и положите обычную стяжку и не морочьтесь с керамзитом

Vredik

23.01.2009, 16:59

Здесь есть описание варианта с использованием керамзита с картинками.

Http://homemasters. ru/forum/topic5794s45.html

ru/forum/topic5794s45.html

Tvmaster

23.01.2009, 18:21

Такой раствор не прольет керамзит до основания.

Так, вроде ни кто до основания и не проливает. Задача проливки немного сцепить керамзит, чтобы не шуршал потом, после ремонта, когда по полу начнут передвигаться. Достаточно локальных участков схватывания, больше сверху и меньше у дна. Изолон стелят, думаю, для дополнительной шумоизоляции. Я на гидроизоляцию Магир заливаю.

Сетка разумеется укладывается, как обычно, в процессе заливки основной стяжки. Ничего не трескается и не всплывает. 🙂

Бродяга

24.01.2009, 10:32

Огромная Экономия средств. По теме аккуратней с преобретением, не всегда Керамзит в хорошем смысле этого слова.

Slimer

20.03.2009, 11:03

Народ, много читал и не совсем понятно.

1. стяжка с керамзитом таки плавающая или нет должна быть? Должен быть керамзит сцеплен с основанием (отсюда же обеспыливание основания, грунтовка?)

2. проливать молочком или замешивать надо?

проливать молочком или замешивать надо?

3. минимальный слой сверху керамзита 3 см?

4. размер фракции? (у меня на всю стяжку 7 см. хочу 3 см керамзита с фракциями до 1-1,5 см. и сверху 4 см М300)

5. если плавающая, то можно спокойно под керамзит положить пленку, что сыграет роль гидроизоляции и не даст пролить соседей.

6. ну и вопрос коммуникаций. например у меня трубы отопления обернутые в теплоизолятор, над ними будет всего 2 см. (две трубы рядом, между ними примерно 1 см, т. е. порядка 10 см будет со стяжкой над ними 1-2см) Я боюсь, что в этом месте будет бухтеть. Может рядом с трубами не класть много керамзита, а залить побольше раствора для надежности? Как поступают вообще в таких ситуациях?

Источник

text

Пескобетон форт

Пескобетон М-300 Каменный цветок — высокопрочная безусадочная смесь, состоящая из неорганического вяжущего, наполнителя и специальных минеральных добавок

Область применения

Пескобетон М-300 — это безусадочная бетонная смесь для устройства прочных износостойких полов в качестве несущего слоя в подвалах, гаражах, производственных помещениях, а также при выполнении монтажных работ. Пескобетон М-300 широко используется для устройства фундаментов зданий и сооружений, приготовления тротуарной плитки и дорожек, элементов скамеек, вазонов и т. д. Пескобетон используется для производства внутренних и наружных работ.

Пескобетон М-300 широко используется для устройства фундаментов зданий и сооружений, приготовления тротуарной плитки и дорожек, элементов скамеек, вазонов и т. д. Пескобетон используется для производства внутренних и наружных работ.

Технические характеристики:

Цвет серый

Кoличecтвo вoды нa 40кг cмecи 7.2-9.2 л

Расход при толщине слоя 10 мм 15-17 кг/кв. м

Рекомендуемая толщина слоя 15-100 мм

Жизнеспособность раствора 120 мин

Температура основания +5°..+30°С

Прочность при сжатии через 28 суток 30 МПа

Прочность сцепления при отрыве 0.3 МПа

Время твердения 24 часа

Морозостойкость 35 циклов

Упaкoвкa мешок 25, 40 и 50 кг

Срок годности 6 месяцев

Подготовка основания

Основания должно быть сухим, структурно прочным, очищенным от пыли, жировых загрязнений, смазочных масел, лакокрасочных покрытий и т. п. (веществ снижающих адгезию-сцепление). Осыпающиеся и непрочные поверхности следует удалить. Неводостойкие покрытия очистить или смыть. Основание необходимо заранее увлажнить.

Неводостойкие покрытия очистить или смыть. Основание необходимо заранее увлажнить.

Приготовление и нанесение

Для приготовления бетонной смеси берут чистую холодную воду (от +15 до +20°С). Оптимальный расход воды для затворения составляет 0,18-0,23 л на 1 кг смеси. В сухую смесь постепенно добавлять воду, одновременно тщательно перемешивая до исчезновения комков и образования однородной массы. Консистенция растворной смеси должна быть в интервале между устойчивой и пластичной категориями. Слишком сухая консистенция ухудшает качество поверхности, слишком влажная – понижает прочность и ведет к образованию трещин. Готовая смесь должна быть использована в течение 120 минут. Работы следует выполнять при температуре воздуха от +5 до +35°С. Для получения заявленной прочности необходимо придерживаться указанной дозировки сухой смеси и воды и не добавлять воду в готовый раствор в процессе работы. По мере укладки бетонной смеси необходимо ее основательно и равномерно уплотнять вибрированием или штыкованием. Время высыхания притемпературе основания и воздуха от +5 до +25°С достигается в течение суток.

Время высыхания притемпературе основания и воздуха от +5 до +25°С достигается в течение суток.

Состав

Сухая смесь пескобетон М-300 приготовлена из портландцемента и фракционированного сухого песка.

Хранение

Хранить в сухих крытых помещениях, беречь от влаги.

Источник

Видео пропорции керамзита и пескобетона

text

Пропорции керамзитобетона для стяжки своими руками, фракции, состав смеси

Широко используемый в бытовых строениях, а также при многоэтажном строительстве, керамзитобетон обрел свою популярность из-за ряда преимуществ. Многие из плюсов материала приобретены благодаря свойствам глины, входящей в состав керамзита. Сюда относится малый удельный вес, устойчивость к биологическим воздействиям, огнеупорность, долговечность, качественная гидро- и теплоизоляция. Отсюда стяжка пола из керамзитобетона обеспечит надежное основание для любого покрытия пола.

Оглавление:

- Пропорции смеси

- Особенности изготовления

- Нюансы укладки раствора для стяжки

Но есть и некоторые отрицательные моменты, осложняющие ее самостоятельное использование. К примеру, далеко не быстрый период времени проведения работ, так как бетон требует дополнительной шлифовки для создания ровной поверхности. Существует несколько разновидностей стяжки с керамзитом. Это может быть классическая заливка, полусухой или же сухой вариант. Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

К примеру, далеко не быстрый период времени проведения работ, так как бетон требует дополнительной шлифовки для создания ровной поверхности. Существует несколько разновидностей стяжки с керамзитом. Это может быть классическая заливка, полусухой или же сухой вариант. Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

Рекомендована для помещений с неровностями, для утепления пола на первых этажах зданий. Одинаково хорошо подходит для внутренних и наружных работ, для придания полу необходимого уклона, при устройстве системы теплых полов. В продаже существуют варианты готовых строительных смесей на основе керамзита. Их применение целесообразно при высоких перепадах пола, до 30 см. Но и такой раствор вполне можно изготовить своими силами.

Пропорции для стяжки

В зависимости от характера поверхности подбирается необходимый состав. Соотношение материалов зависит от фракции используемой стяжки из керамзитобетона и предполагаемых нагрузок на основание. В классическом варианте заливки, так называемом мокром способе, применяется следующая пропорция цемента, воды, песка, керамзита – 1:1:3:2. В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

Соотношение материалов зависит от фракции используемой стяжки из керамзитобетона и предполагаемых нагрузок на основание. В классическом варианте заливки, так называемом мокром способе, применяется следующая пропорция цемента, воды, песка, керамзита – 1:1:3:2. В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

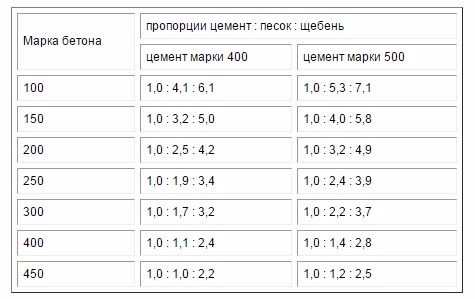

Вариации с пропорцией компонентов позволяют осуществить приготовление различных марок керамзитобетона. Таким образом, для М150 соотношение цемент-песок-керамзит – 1:3,5:5,7. Соответственно, рецепт смеси с теми же составляющими для М300 выглядит так: 1:1,9:3,7. А для подобной марки бетона М400 – 1:1,2:2,7.

Рекомендации по приготовлению

Керамзитобетон своими руками изготовить совсем не сложно. Прежде всего, необходимо правильно подобрать керамзит. Он представляет собой легкоплавкую глину, обработанную термическим способом. Материал выпускается в нескольких видах:

- керамзитовый гравий – элементы правильной круглой формы;

- керамзитовый щебень – несформированные фракции больших размеров;

- керамзитовый песок – мелкодробленый результат переработки керамзита.

Для приготовления керамзитобетона для пола используется только гравий фракцией 5-20. Более крупные применяются в полусухом или сухом способе. Керамзитовый песок же делает более прочными и теплоемкими тонкие виды стяжек толщиной менее 3 см. Керамзит по рекомендациям необходимо заранее замочить в воде, таким образом, чтобы частички не всплывали. Благодаря гидрофильным свойствам материала, его пористая структура быстро впитает в себя достаточное количество воды. Результатом чего окажется масса гравия без видимых скоплений влаги.

Далее порционно добавляется соотношение песка и цемента при постоянном перемешивании. Это продолжается до тех пор, пока гранулы керамзита не станут цементного цвета. Весь процесс приготовления стяжки проще всего проводить с помощью бетономешалки. При отсутствии последней вполне подойдет любая просторная металлическая емкость, способная вместить в себя весь объем керамзитобетона.

Стоит уделить особое внимание выбору марки цемента для бетона. Для надежного схватывания и высокой удельной прочности она должна быть не менее М400-М500. Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами. Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке. Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.

Для надежного схватывания и высокой удельной прочности она должна быть не менее М400-М500. Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами. Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке. Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.

Вода в соотношение раствора для стяжки вносится из расчета 200-300 л на 1 м3. Пропорция варьируется в зависимости от влажности материалов. Здесь главное добиться нужной консистенции, чтобы смесь уверенно расправлялась правилом. В случае избыточного количества влаги будет получен редкий состав, в котором керамзит всплывет и также воспрепятствует образованию ровной поверхности.

Укладка смеси своими силами

Расход керамзитобетона зависит от необходимой толщины слоя и величины площади пола под покрытие. Минимальная толщина керамзитобетонной стяжки – 3 см, что является одним из ее существенных недостатков, особенно при наличии небольшой высоты потолков.

Минимальная толщина керамзитобетонной стяжки – 3 см, что является одним из ее существенных недостатков, особенно при наличии небольшой высоты потолков.

Перед применением смеси рекомендуется укладка гидроизоляционного материала и демпферной ленты. Это нужно для предотвращения преждевременной потери влаги в основании, в противном случае монолит не успеет набрать прочность. Лента в свою очередь служит протектором от контакта со стеной и препятствует возможной температурной деформации.

Раствор заливается по уровню между маяками от угла помещения. Крупные неровности расправляются правилом. В силу быстрого схватывания состава процесс необходимо провести непрерывно и в короткий промежуток времени. Стоит отметить значительно меньшее время схватывания керамзитобетонной стяжки по сравнению с бетоном. Уже через двое суток по затвердевшей стяжке можно ходить.

Поверхность керамзитобетона получается далеко не зеркальной, поэтому перед финишным покрытием рекомендуется немного отшлифовать основание.

Далее для конечного результата заливается слой классической цементно-песчаной стяжки.

Некоторые специалисты пользуются более простым и менее затратным по времени способом выравнивания пола с помощью керамзита. Здесь отсутствует необходимость приготовления раствора. Сухая фракция керамзитового гравия либо щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Затем можно сразу приступать к заливке бетонного выравнивающего слоя. Иногда керамзит дополнительно проливают цементным молоком.

Стяжка из керамзитобетона — пропорции мокрой и полусухой смеси

Основное назначение стяжки пола – создание черновой поверхности, скрывающей выступающие элементы конструкции и коммуникации. Такой настил необходим не только для обустройства напольного покрытия, но и для защиты помещения от посторонних звуков и образования конденсата. Кроме этого бетонная основа обладает теплоизолирующими свойствами. Одной из самых эффективных технологий создания базовой изоляции пола является стяжка из керамзитобетона, заливка которой сопряжена с определенными особенностями, которые мы рассмотрим подробнее.

Готовим смесь для керамзитобетонной стяжки

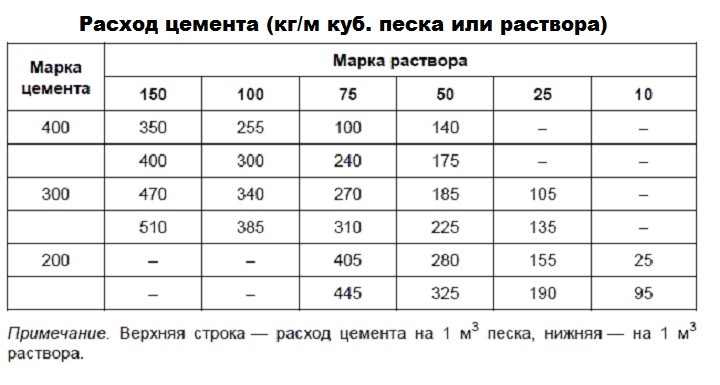

При изготовлении раствора для стяжки в первую очередь необходимо обратить внимание на марку, используемого цемента. Если вы производите ремонт внутренних жилых комнат, то для стяжки подойдут марки М 150 и М 200, а М 300 лучше использовать для помещений промышленного назначения.

Совет! Цифра после маркировки «M» указывает на объем цемента в бетонной смеси. Соответственно, чем выше марка, тем лучше ее технические характеристики, в первую очередь это касается прочности.

Для того чтобы приготовить раствор для стяжки, необходимо выбрать «правильный» заполнитель.

Керамзит представляет собой мелкие частицы обожженной глины. В зависимости от типа обработки выделяют следующие типы этого материала:

- Гравий. Округлые гранулы лучше всего подходят для стяжки мокрого типа. Лучшими эксплуатационными характеристиками в этом случае обладают частицы диаметров 5-20 мм.

- Щебень. Необработанный заполнитель, состоящий из гранул неправильной формы.

Имеет более низкие характеристики, чем гравий, но и стоимость его ниже.

Имеет более низкие характеристики, чем гравий, но и стоимость его ниже. - Керамзитовый песок. Коричневатый материал с крупными песчинками. Идеальный вариант, чтобы приготовить керамзитобетон для стяжки, толщина которой не превышает 3 см.

Пропорции компонентов для смеси, необходимо рассчитывать также исходя из типа стяжки, которую вы решили делать.

Способы создания стяжки из керамзитобетона

Существует два метода заливки бетонной стяжки с применением керамзитобетона.

Мокрая стяжка

Для мокрой стяжки в жилом помещении, необходимо смешать компоненты в следующих пропорциях:

- 1 доля ПЦ;

- 3 доли песка;

- 4 доли заполнителя (керамзита).

Исходя из этого, получаем приблизительно 30 кг пескоцемента на 25 кг керамзита.

Если стяжка выполняется для помещения промышленного или общественного использования, то на 1 м2 площади вам потребуется:

- 50 кг керамзита;

- 60 кг пескобетона;

- 45 кг песка;

- 15 кг цемента.

Таким образом, вы получите надежную и прочную стяжку толщиной в 5 см.

Для приготовления раствора выполните следующие шаги:

- Засыпьте керамзит в емкость (лучше использовать бетономешалку).

- Добавьте воду и дождитесь, пока гранулы заполнителя не пропитаются ей.

- Постоянно перемешивая раствор, начните медленно засыпать цемент и песок.

- Продолжайте мешать до тех пор, пока гранулы заполнителя не приобретут серый цвет, а сама смесь не станет однородной.

Готовый раствор заливается только на гидроизоляционный слой стяжки (например, парогидроизоляционную пленку или прочный полиэтилен). После подготовки этого слоя, необходимо:

- Произвести разметку поверхности.

- Установить маяки и направляющие профили.

- Залить керамзитобетон на небольшой участок (полосу) между маяками.

- Залить финишную стяжку и выровнять ее.

- Залить таким же способом следующую полосу, а затем и всю поверхность.

Через сутки после выполнения финишной заливки, направляющие профили необходимо удалить и залить образовавшиеся пустоты цементным раствором.

Полезно! Чтобы «свежая» стяжка не потрескалась в процессе затвердевания, ее необходимо накрыть полиэтиленом и ежедневно смачивать водой.

Полностью такой пол высыхает за 4 недели, но укладывать ламинат или другое напольное покрытие можно уже через 2 недели после заливки мокрой стяжки.

Полусухая стяжка

Если вы решили сделать полусухую стяжку из керамзита, то вам потребуется:

- Тщательно очистить бетонное основание и заделать в нем все трещины и неровности при помощи бетонного раствора без керамзита.

- Уложить на бетонную поверхность материал для гидроизоляции и приклеить по периметру помещения демпферную ленту таким образом, чтобы она заходила на стены не менее чем на 15 см.

- Выставить маяки на расстоянии 50 см друг от друга.

- Засыпать керамзит, начиная с дальнего угла комнаты (засыпать нужно таким образом, чтобы керамзитовый слой был на 2 см ниже уровня маяков).

- Пролить гранулы цементным молочком (смесь из воды и бетона, в пропорции 2:1).

- Утрамбовать слой керамзита.

Совет! Уже на этом этапе крайне важно сформировать ровный слой гранул. Для выравнивания керамзита можно использовать правило – специальный инструмент, похожий на шпатель метровой ширины.

Через сутки можно приступать к приготовлению и укладке цементно-песчаной смеси для окончательного выравнивания поверхности. Заливают ее постепенно, последовательно заполняя, разделенные маяками участки и тщательно выравнивания поверхность стяжки. Еще через 24 часа можно удалять маяки, отверстия от которых заделываются бетоном и сбрызгиваются водой. Финальное выравнивание производиться при помощи затирки и небольших порций цементной смеси. Полностью такая стяжка высохнет через 2-3 недели.

Финальное выравнивание производиться при помощи затирки и небольших порций цементной смеси. Полностью такая стяжка высохнет через 2-3 недели.

В заключении

Не зависимо от выбранного типа стяжки, при ее самостоятельном изготовлении вы сможете сэкономить внушительную сумму и получить легкую основу для напольного покрытия, сохраняющую тепло и не пропускающую влагу. Главное, выбрать качественный керамзит и смешать цементно-песчаный раствор в правильном соотношении.

Стяжка пола с керамзитом своими руками

Автор Юлия На чтение 4 мин. Просмотров 9 Опубликовано Обновлено

Одной из неотъемлемых частей строительства и капитального ремонта является стяжка пола. Те, кто выполняют ее самостоятельно и хотят немного сэкономить, довольно часто добавляют в песчано-цементную смесь керамзит мелкого дробления.

А что такое керамзит и как сделать стяжку пола с керамзитом своими руками? – расскажет эта статья.

Что такое керамзит?

Керамзит — это легкий стройматериал, имеющий пористую структуру и получаемый из глины или глинистого сланца, путем их обжига.

Выделяют 3 вида керамзита в зависимости от фракций дробления:

- Щебень – разновидность керамзита, имеющий средний размер дробления зерна, который является хорошим вариантом для приготовления бетона.

- Гравий – керамзит, с гранулами, размером 5-40 мм. Является альтернативой щебня и также хорошо подходит для приготовления бетонных смесей. Изделия, изготовленные с помощью данного вида керамзита, очень легкие и прочные, что особенно важно при строительстве оснований в многоэтажных зданиях.

- Песок — мелкофракционный керамзит, гранулы которого составляют 5 мм и менее. Его применяют для замешивания легких бетонов, то есть выполнения тонкой стяжки.

Изготовление керамзитного бетона: составляющие и их пропорции.

Главным вопрос при подготовке керамзитного бетона является правильность соотношений всех составляющих. Но специалисты не рекомендуют искать какое-либо универсальное решение, ведь каждая поверхность требует индивидуального подхода.

Но специалисты не рекомендуют искать какое-либо универсальное решение, ведь каждая поверхность требует индивидуального подхода.

Наиболее же популярным соотношением при изготовлении стяжки пола в домах/квартирах является следующее: 30 кг пескобетона на пол стандартной упаковки (25 кг) гравия.

Кроме пропорций важным моментом является и корректность работы:

- сначала готовится емкость и миксер для замешивания раствора;

- керамзит помещается в заготовленную тару и заливается водой — на 1 см выше своего уровня, ведь в результате того, что он имеет пористую структуру, керамзит хорошо впитывает жидкость, что, кстати, и повышает прочность конструкции;

- тщательно перемешайте керамзит с водой, постепенно добавляя в него пескобетон, который при смешивании должен полностью обволакивать керамзит.

Кстати, в процессе смешивания необходимо следить за раствором, ведь как только частицы керамзита поменяют окраску и получат цвет, свойственный цементу, оптимальная пропорция будет достигнута.

Инструкция по стяжке пола с керамзитом своими руками.

Способ №1.

Для заливки стяжки вам понадобятся маяки – это металлические алюминиевые направляющие, которые можно приобрести в строительном магазине. В первую очередь их следует выставить на одной высоте. Проще всего это осуществить с помощью лазерного уровня.

- Выберите уровень.

- Нанесите отметки по периметру стен.

- Выровняйте маяки по этим отметкам и зафиксируйте их с помощью густого раствора цемента либо алебастровой смеси.

Расстояние, которое нужно делать между маяками, выбирается в зависимости от инструмента, которым будет разглаживаться раствор. Например, если длина используемого правило 1 м, то расстояние между маяками должно равняться 60 см.

Далее для равномерного распределения смеси по направлению к дверям, обязательно перед началом работ следует очистить всю поверхность от пыли.

После подготовительных работ вылейте заготовленную смесь на пол и разравняйте, излишки убирайте с помощью шпателя. Мелким дефектам особого внимания при этом можно не уделять, так как после окончания работ они будут затираться.

Мелким дефектам особого внимания при этом можно не уделять, так как после окончания работ они будут затираться.

Видео

youtube.com/embed/tuDOOOtu8I8″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Способ №2.

Существует еще один метод стяжки с керамзитом, который используется в помещении, где излишние вибрационные и механические воздействия на поверхность не предполагаются.

В данном случае закладывается не уже готовая керамзитобетонная смесь, а просто насыпается слой керамзита между маяками. Материал укладывается так, чтобы до уровня этих самых маяков оставалось 2 см. Дальше керамзит увлажняется «цементным молочком», который получается при разведении цементно-песчаной смеси до полужидкого состояния, то есть в пропорции: 3 части воды — 1 часть смеси.

Уже спустя несколько суток, когда раствор схватится, на подготовленную основу можно начинать укладывать керамзитобетон. Он в данном случае выступает своеобразной прослойкой между покрытием и основанием и позволяет значительно сэкономить на цементе.

Видео

Рекомендую прочитать:

(PDF) Конструкционный бетон с использованием керамзитового заполнителя: обзор

Конструкционный бетон с использованием керамзитового заполнителя: обзор

Индийский журнал науки и технологий

Vol 11 (16) | Апрель 2018 | www. indjst.org

indjst.org

10

8. Ссылки

1. Пайам С., Ли Дж. К., Махмудк Х. М., Мохаммад А. Н..

Сравнение свойств свежего и затвердевшего бетона

с нормальным весом и легким заполнителем. Журнал

Строительная техника.2018; 15: 252–60.

2. Коринальдези В., Морикони Г. Использование синтетических волокон в самоуплотняющемся легком заполнителе

Бетоны. Журнал

строительная техника. 2015; 4: 247–54.

3. Стандартные технические условия ASTM C330-05 для легких заполнителей

для конструкционного бетона. ASTM International,

West Conshohocken, PA. 2005.

4. Маркус Б., Харальд Дж., Хильде Т.К. Влияние добавок на свойства

легких заполнителей, изготовленных из глины.

Цементно-бетонные композиты. 2014. 53. С. 233–238.

Crossref.

5. ASTM C330 / 330M, Стандартные спецификации для легких заполнителей

для конструкционного бетона, ASTM International,

West Conshohocken, PA, US. 2014.

2014.

6. Бонаби С.Б., Джалал Кахани Хабушан Дж.К., Кахани Р., Аббас Х.Р.

Изготовление металлической композитной пены с использованием керамических

пористых сфер. Легкий керамзитовый заполнитель методом литья

.Материалы и дизайн. 2014; 64: 310–15. Crossref.

7. Суранени П., Фу Т., Азад В.Дж., Изгор О. Б., Вайс Дж. Пуццолановость

легко измельченных легких заполнителей. Цемент и

Бетонные композиты. 2018; 1 (5): 214–8. Crossref.

8. Сергей AM, Анна Ю. З, Галина СС. Технология производства

водостойких пористых заполнителей на основе силиката щелочного металла и не вздувающейся глины

для бетона общего назначения. Цемент

и бетонные композиты.2015; 111: 540–4.

9. Пиоро Л.С., Пиоро Иллинойс. Производство керамзитовых агрегатов

для легкого бетона из несамовозбухающих глин.

Цементно-бетонные композиты. 2004; 26: 6392–43.

Crossref.

10. Гита С., Рамамурти К. Свойства спеченного низкокалорийного донного зольного заполнителя

с глинистыми связующими. Строительство

Строительство

и Строительные материалы. 2011; 25: 2002–13. Crossref.

11. Керамзит.2018 12 января. Доступно по адресу:

https://en.wikipedia.org/wiki/Expanded_clay_aggre-

gate.

12. Тот MN, Csaky IB. Роль группы стеатита в процессе вздутия живота

. Ziegel Industries. 1989; 5: 246–50.

13. Мигель С.С., Педро Д.С. Экспериментальная оценка цементных растворов

с материалом с фазовым переходом, введенным через легкий керамзитовый заполнитель

. Строительство и

Строительство. Материалы.2014; 63: 89–96. Crossref.

14. Александра Б., Геогрей П., Ле А.Д., Дузан О., Амар Б.,

Фредерик Р., Жерри Л. Гигротермические свойства блоков

на основе эко-агрегатов: экспериментальное и численное исследование

. Строительство и строительство. Материалы. 2016;

125: 279–89. Crossref.

15. Александр М.Г., Миндесс С. Заполнители в бетоне.

Тейлор и Фрэнсис, 270 Мэдисон авеню, Нью-Йорк. 2005.

2005.

с.1–448.

16.Cui HZ, Lo TY, Memon SA, Xu W. Влияние легких заполнителей

на механические свойства и хрупкость бетона на легких заполнителях

. Констр. Сборка. Mater. 2012;

35: 149–58. Crossref.

17. Чжан М.Х., Гьорв Э., Микроструктура межфазной зоны

между легким заполнителем и цементным тестом. Цемент

и бетонные исследования. 1990; 20 (4): 610–8. Crossref.

18. Аризон О., Килинч К., Карасу Б., Кая Дж., Арслан Г., Тункан А,

Тункан М., Киврак С., Коркут М., Киврак С.A Предварительное исследование

свойств керамзитового заполнителя

. Журнал Австралийского керамического общества. 2008;

44 (1): 23–30.

19. Real S, Gomes MG, Rodrigues AM, Bogas JA. Вклад

конструкционного легкого заполнителя бетона в снижение эффекта тепловых мостов в зданиях. Строительство

и Строительные материалы. 2016; 121: 460–70. Crossref.

20. Губертова Б., Хела Р.Прочность легкого пенобетона

керамзитобетона. Разработка процедур. 2013;

Разработка процедур. 2013;

65: 2–6. Crossref.

21. Chiou K, Wang CC, Lin Y. Легкий агрегат

получен из осадка сточных вод и сожженной золы. Управление отходами.

2006; 26 (12): 1453–61. Crossref. PMid: 16431096.

22. Легкий заполнитель для бетона, раствора и раствора

— Часть 1: Легкие заполнители для бетона, раствора.

2002 Май. Доступно по адресу: https: // shop.bsigroup.com/Prod

uctDetail /? pid = 0000000000301187942002.

23. Свами Р.Н., Ламберт Г.Х. Микроструктура агрегатов Lytag TM

. Международный журнал цементных композитов

,и легких бетонов. 1981; 3 (4): 273–85. Crossref.

24. Уильям Д.А., Грегор Дж. Г., Клаус П. Термомеханическое испытание на месте

геополимерных бетонов из золы, изготовленных из кварца

и керамзитовых заполнителей. Цемент и бетон

исследования.2016; 80: 33–43. Crossref.

25. Богас Дж. А., Брито Дж. Д., Кабасо Дж. Долговременное поведение бетона

крит, произведенный из переработанного легкого керамзита

бетон на заполнителях. Строительные и строительные материалы.

Строительные и строительные материалы.

2014; 65: 470–9. Crossref.

26. Аслама М., Шааг П., Ализаде Н.М., Джумаата М.З.

Производство высокопрочного легкого заполнителя кон-

крит с использованием смешанных грубых легких заполнителей. Журнал

строительной техники.2017; 13: 53–62.

27. Сергей AM, Александр ГЦ, Галина С.С., Роман В.Д. Некоторые аспекты

разработки и применения силикатных

вспененных заполнителей в легких бетонных конструкциях.

Разработка процедур. 2016; 153: 599–603. Crossref.

Готовый раствор MIX — Leca AE

Leca «Смешанный мешок» (легкий заполнитель (LWA) / бетон):

Эффективное смешивание бетона с помощью «Готовой смеси» Легкий бетон Leca изготавливается с помощью «Готовой смеси» с использованием крупнозернистого готового легкого заполнителя LWA, применяемого в легком бетоне.Мешки для готовой смеси специально созданы для удобства транспортировки, передачи и размещения. Легкий заполнитель LWA и мелкий легкий песок пропорционально смешиваются на заводе и упаковываются. Легко работать на месте, добавляя и смешивая растворимый цемент и воду. Прочность на сжатие может быть гарантирована точной пропорцией (рассчитанная смесь) в зависимости от требований. Почему можно гарантировать чистоту легких заполнителей?

Легкий заполнитель LWA и мелкий легкий песок пропорционально смешиваются на заводе и упаковываются. Легко работать на месте, добавляя и смешивая растворимый цемент и воду. Прочность на сжатие может быть гарантирована точной пропорцией (рассчитанная смесь) в зависимости от требований. Почему можно гарантировать чистоту легких заполнителей?

1. Leca — это уникальный продукт, соответствующий стандарту BS3797-1990.В сочетании с лучшими функциями идеальных заполнителей, легкий заполнитель Leca является нейтральным, обладает высокой прочностью на сжатие, долговечен и весит всего 1/6 от обычного каменного заполнителя.

2. Легкий песок получается путем нагревания мелкого песка при чрезвычайно высокой температуре, качество остается постоянным и весит всего 1/3 обычного песка, поэтому вес легкого бетона может быть гарантирован в диапазоне 1000-1100 кг / м. 3

Для создания легкого заполнителя «Ready Mixed Bay» мы выбрали лучшую формулу смеси.Мы гарантируем прочность на сжатие и вес (плотность) утвержденным протоколом лабораторных испытаний. Осадка 75-150 мм, что соответствует расчетной прочности. Чтобы улучшить прочность и функциональность легкого бетона, в него могут быть добавлены подходящие добавки. (Leca стабильны по качеству и не вступают в химические реакции с какой-либо добавленной смесью.) Легкий бетон можно смешивать с любыми типами добавок и защищает стальную арматуру от коррозии. Примечание: водопоглощение Leca (легкий керамзитовый заполнитель) составляет около 9-12%, перед использованием лучше всего погрузить leca в воду.

Осадка 75-150 мм, что соответствует расчетной прочности. Чтобы улучшить прочность и функциональность легкого бетона, в него могут быть добавлены подходящие добавки. (Leca стабильны по качеству и не вступают в химические реакции с какой-либо добавленной смесью.) Легкий бетон можно смешивать с любыми типами добавок и защищает стальную арматуру от коррозии. Примечание: водопоглощение Leca (легкий керамзитовый заполнитель) составляет около 9-12%, перед использованием лучше всего погрузить leca в воду.

Объем (мешок) | Масса (кг) |

25 литров / мешок | 20 кг |

Индивидуальные | 20 кг |

Легкие заполнители / бетон «Готовая смесь»:

- Не перегружать

- Быть удобным и эффективным способом применения техники

- Экономия денег и времени

- Есть гарантия прочности

- Сделать любой народ

Тип LECA «Пакет для готовой смеси» :

Компания предлагает различные типы LECA, которые производятся в различных моделях для удовлетворения различных требований.

В пределах требований к осадке смеси прочность легких заполнителей / бетона находится в пределах 3-35 МПа в зависимости от соотношения цемента.

Механические свойства и отношения преобразования индексов прочности для бетона из легкого заполнителя из камня / песка

Это исследование основных механических свойств бетона из сланцевого заполнителя определенной плотности, которое основано на различных коэффициентах замены в бетоне из легкого заполнителя из камня (камень -LAC) и бетон на песчано-легком заполнителе (песок-LAC).Они были приготовлены путем замены керамзита и гончарного песка каменным и речным песком соответственно. Было проведено множество испытаний в отношении основных показателей механических свойств, включая испытания прочности куба на сжатие, прочности на осевое сжатие, прочности на растяжение при раскалывании, прочности на изгиб, модуля упругости и коэффициента Пуассона. Получены режимы разрушения бетона из сланцевого заполнителя заданной плотности. Было проанализировано влияние коэффициента замены на показатели механических свойств бетона из сланцевого заполнителя заданной плотности.Были реализованы расчетные модели для модуля упругости, для соотношений преобразования между осевой прочностью на сжатие и кубической прочностью на сжатие, а также для соотношений между степенью растяжения-сжатия и коэффициентом Пуассона. Было показано, что когда коэффициент замещения камня или речного песка увеличился с 0% до 100%, прочность на сжатие куба камня-LAC и песка-LAC увеличилась, соответственно, на 55% и 25%, прочность на осевое сжатие увеличилась, соответственно, на 91% и 72%, прочность на разрыв при раскалывании увеличилась, соответственно, на 99% и 44%, а прочность на изгиб увеличилась, соответственно, на 46% и 26%.Аналогичным образом модуль упругости камня-LAC и песка-LAC увеличился, соответственно, на 16% и 30%. Однако коэффициент Пуассона для камня-LAC сначала снизился, а затем увеличился, в конечном итоге увеличившись на 11%; Коэффициент Пуассона для песка-LAC снижался только постепенно и в конечном итоге снизился на 67%.

Было проанализировано влияние коэффициента замены на показатели механических свойств бетона из сланцевого заполнителя заданной плотности.Были реализованы расчетные модели для модуля упругости, для соотношений преобразования между осевой прочностью на сжатие и кубической прочностью на сжатие, а также для соотношений между степенью растяжения-сжатия и коэффициентом Пуассона. Было показано, что когда коэффициент замещения камня или речного песка увеличился с 0% до 100%, прочность на сжатие куба камня-LAC и песка-LAC увеличилась, соответственно, на 55% и 25%, прочность на осевое сжатие увеличилась, соответственно, на 91% и 72%, прочность на разрыв при раскалывании увеличилась, соответственно, на 99% и 44%, а прочность на изгиб увеличилась, соответственно, на 46% и 26%.Аналогичным образом модуль упругости камня-LAC и песка-LAC увеличился, соответственно, на 16% и 30%. Однако коэффициент Пуассона для камня-LAC сначала снизился, а затем увеличился, в конечном итоге увеличившись на 11%; Коэффициент Пуассона для песка-LAC снижался только постепенно и в конечном итоге снизился на 67%. После введения параметра влияния для коэффициента замещения установленные расчетные модели становятся простыми и практичными, а точность расчетов — благоприятной.

После введения параметра влияния для коэффициента замещения установленные расчетные модели становятся простыми и практичными, а точность расчетов — благоприятной.

1. Введение

Быстрое развитие строительной отрасли в последние годы было отмечено интенсификацией исследований и разработок в области легкого заполнителя бетона (FLAC), в котором заполнитель состоит из керамзита и глиняной глины.По сравнению с обычным бетоном, FLAC может эффективно уменьшить разрушение окружающей среды в результате эксплуатации обычного камня и песка. FLAC также имеет преимущество низкой плотности, а также хорошей теплоизоляции и прекрасной морозостойкости [1–3]. Однако у FLAC есть некоторые недостатки, например, FLAC не может широко использоваться из-за его высокой стоимости [4]. Кроме того, прочность на разрыв FLAC была примерно в 0,8 раза выше, чем у обычного бетона при тех же условиях [5]. В частности, по сравнению с обычным бетоном, хрупкость FLAC, отраженная как коэффициент пропорциональной деформации, примерно на 20% выше, чем у обычного бетона [6], это также указывает на то, что прочность на растяжение или прочность на сдвиг FLAC ниже, чем у обычного бетона. Чтобы улучшить физико-механические характеристики FLAC, в FLAC используется обычный заполнитель вместо частичного легкого заполнителя для создания нового типа легкого заполнителя определенной плотности. В целом, плотность бетона из легкого заполнителя заданной плотности варьируется в пределах 1840–2240 кг / м 3 [7]. Таким образом, в этой статье сформулированы два новых бетона из сланцевого заполнителя определенной плотности. Бетон с обычным камнем вместо частичного грубого легкого заполнителя для простоты называется Stone-LAC; Точно так же бетон с добавлением обычного речного песка вместо мелкого легкого заполнителя называется песком-LAC.По сравнению с FLAC, камень-LAC и песок-LAC имеют более высокий модуль прочности и упругости, меньшую деформацию усадки и меньшую сложность при перекачивании и строительстве. Кроме того, стоит отметить, что при такой методике затраты на строительство заметно снижаются [8, 9].

Чтобы улучшить физико-механические характеристики FLAC, в FLAC используется обычный заполнитель вместо частичного легкого заполнителя для создания нового типа легкого заполнителя определенной плотности. В целом, плотность бетона из легкого заполнителя заданной плотности варьируется в пределах 1840–2240 кг / м 3 [7]. Таким образом, в этой статье сформулированы два новых бетона из сланцевого заполнителя определенной плотности. Бетон с обычным камнем вместо частичного грубого легкого заполнителя для простоты называется Stone-LAC; Точно так же бетон с добавлением обычного речного песка вместо мелкого легкого заполнителя называется песком-LAC.По сравнению с FLAC, камень-LAC и песок-LAC имеют более высокий модуль прочности и упругости, меньшую деформацию усадки и меньшую сложность при перекачивании и строительстве. Кроме того, стоит отметить, что при такой методике затраты на строительство заметно снижаются [8, 9].

В этой работе будут выявлены процессы отказов и механизмы отказов Stone-LAC и Sand-LAC на основе данных всесторонних испытаний. Кроме того, конверсионные отношения между индексами силы будут установлены с помощью регрессионного анализа.Параметры материала, лежащие в основе структурного проектирования камня-LAC и песка-LAC, будут обеспечены научным обоснованием с помощью вышеупомянутых методов.

Кроме того, конверсионные отношения между индексами силы будут установлены с помощью регрессионного анализа.Параметры материала, лежащие в основе структурного проектирования камня-LAC и песка-LAC, будут обеспечены научным обоснованием с помощью вышеупомянутых методов.

Без сомнения, легкий заполнитель играет ведущую роль в свойствах LAC, которые включают в себя механику, долговечность, теплопроводность и т. Д. Другими словами, различные виды легких заполнителей могут создавать LAC с различными свойствами. В предыдущих исследованиях в качестве заполнителя для легкого бетона были выбраны количества легких материалов.Легкие заполнители можно разделить на следующие категории: природные (такие как пемза, диатомит, вулканический пепел и т. Д.) И искусственные (такие как перлит, керамзит, глина, сланец, спеченная зола пылевидного топлива и т. Д.) [10 ]. Onoue et al. [11] представили результат о том, что амортизирующая способность легкого бетона с использованием вулканического наполнителя пемзы превосходит контрольный бетон с использованием измельченного известняка в качестве крупного заполнителя. Topçu и Işıkdağ [12] и Sengul et al. [13] исследовали влияние вспученного перлитового заполнителя на свойства легкого бетона; они доказали, что более широкое использование вспученного перлита привело к снижению прочности и веса бетона, в то же время значительно улучшив теплопроводность.

Topçu и Işıkdağ [12] и Sengul et al. [13] исследовали влияние вспученного перлитового заполнителя на свойства легкого бетона; они доказали, что более широкое использование вспученного перлита привело к снижению прочности и веса бетона, в то же время значительно улучшив теплопроводность.

В отличие от LAC с другими легкими заполнителями, LAC с сланцевым заполнителем, происходящим из природного сланца, не был так хорошо исследован. Природный сланец можно превратить в сланцевый керамзит и сланцевый гончарный песок с помощью высокой температуры и прокаливания, которые обычно используются в качестве легкого заполнителя [14, 15]. Сланцевый заполнитель обладает износостойкостью, коррозионной стойкостью и адсорбцией [16–18], а также обладает такими преимуществами, как вес, сжимаемость, сохранение тепла, сейсмическая стойкость и отсутствие радиоактивности.Таким образом, сланцевый заполнитель считается подходящим материалом для снижения энергопотребления в зданиях [19, 20]. Эти качества в сочетании с низкой ценой помогли стимулировать его растущее применение в сельском хозяйстве и других отраслях [21–23]. Однако механические свойства сланцевого LAC требуют дополнительных исследований для его дальнейшего развития и применения.

Однако механические свойства сланцевого LAC требуют дополнительных исследований для его дальнейшего развития и применения.

В настоящее время проведено множество экспериментальных и теоретических исследований физико-механических свойств FLAC. Tasdemire et al.[24] обнаружили, что легкие заполнители могут снизить теплопроводность FLAC, и установили значительную корреляцию между теплопроводностью и удельным весом бетона. Zaetang et al. [25] показали, что использование диатомитовой пемзы в качестве крупнозернистого заполнителя в полностью легком проницаемом бетоне может снизить его плотность и теплопроводность в 3-4 раза по сравнению с предыдущим бетоном, содержащим натуральный заполнитель. Каффетзакис и Папаниколау [26] экспериментировали с поведением сцепления арматуры в самоуплотняющемся бетоне из легкого заполнителя.Они сообщили, что максимальное напряжение связи при нормализации увеличивается при увеличении каждого из следующих параметров: диаметра арматурного стержня, длины связи и плотности смеси при сушке в печи. Короче говоря, эти новые FLAC обладали удовлетворительными физическими свойствами, но их механические свойства все еще уступали обычному бетону.

Короче говоря, эти новые FLAC обладали удовлетворительными физическими свойствами, но их механические свойства все еще уступали обычному бетону.

Несколько групп пытались улучшить плохие механические свойства FLAC путем модификации. Миллер и Тегерани [27] смешали каучук с FLAC, чтобы подготовить 36 образцов балок.Результаты показали, что агрегаты, полученные из шин, снизили механическую прочность, но действительно вызвали частичное повышение пластичности и вязкости. Aslam et al. [28] произвел высокопрочный бетон на легком заполнителе заданной плотности с использованием смешанных крупнозернистых и легких заполнителей. Результаты испытаний показали, что скорлупа масличной пальмы в клинкерном бетоне маслобойной пальмы способствовала снижению плотности и показателей механических свойств. Ma et al. [29] изготовили модифицированный керамзитобетон с неорганическим полимерным составом и провели испытания на разрушение при комнатной температуре до и после воздействия высоких температур. Результаты показали, что полимер, выбранный для модифицирующего материала, постепенно разлагается с образованием летучих веществ при повышении температуры, которые представляют опасность для бетонирования. Однако создание каналов для выпуска пара может уменьшить растрескивание. Chung et al. [30] оценили влияние измельченных и вспененных заполнителей отработанного стекла на свойства материала легкого бетона, соответственно. Полученные результаты подтвердили возможность использования обоих агрегатов стекла в качестве альтернативных легких агрегатов.

Результаты показали, что полимер, выбранный для модифицирующего материала, постепенно разлагается с образованием летучих веществ при повышении температуры, которые представляют опасность для бетонирования. Однако создание каналов для выпуска пара может уменьшить растрескивание. Chung et al. [30] оценили влияние измельченных и вспененных заполнителей отработанного стекла на свойства материала легкого бетона, соответственно. Полученные результаты подтвердили возможность использования обоих агрегатов стекла в качестве альтернативных легких агрегатов.

Вышеупомянутые исследования были сосредоточены либо на легком заполнителе, либо на FLAC, специально модифицированном FLAC. Хотя предпринятые модификации дали удовлетворительные результаты, механизм модификации и отношения между индексами прочности не были поняты, что ограничивало дальнейшие исследования и уменьшало количество потенциальных инженерных приложений. Что еще более важно, до сих пор не было найдено ни одного отчета, который описывает механические свойства и отношения преобразования показателей прочности для бетона из сланцевого заполнителя определенной плотности с обычным камнем или обычным речным песком. Работа, описанная в этой статье, — это попытка решить эти неизвестные проблемы.

Работа, описанная в этой статье, — это попытка решить эти неизвестные проблемы.

В этом исследовании FLAC, оцененный как LC35, был признан контрольным бетоном. В соответствии с методом обмена равного объема сланцевый керамзит и глиняный песок в контрольном бетоне были заменены каменным и речным песком для получения камня-LAC и песка-LAC, соответственно. Исследование было сосредоточено на механизме разрушения и влиянии скорости замещения камня и речного песка, чтобы установить формулы пересчета прочности, деформации и степени сжатия-растяжения.Информация, полученная в результате этого исследования, может помочь расширить число инженерных приложений для бетонных конструкций, изготовленных из сланцевого заполнителя определенной плотности.

2. Программа тестирования

2.1. Сырье для испытаний

Цемент представлял собой обычный портландцемент марки 42,5, произведенный компанией из Цзяоцзуо, Китай. Вода для смешивания была водопроводной; крупный заполнитель — природный щебень и керамзит; керамзит показан на рисунке 1 (а). Керамзит — это керамический материал с различными размерами частиц, который производится из натурального сланца после дробления, просеивания, высокотемпературного обжига и просеивания.Основные свойства крупного заполнителя показаны в таблице 1. Два вида мелкого заполнителя — это гончарный песок и обычный речной песок, гончарный песок показан на рисунке 1 (b), основные свойства мелкого заполнителя показаны в таблице 2, он может Видно, что плотность накопления керамзита и керамики ниже, чем у камня и речного песка. Более высокая пористость керамзита и керамики позволяет им легче впитывать воду. Перед использованием керамзит погружали в воду на 12 часов. Летучая зола является летучей золой третьего сорта.Летучая зола составляла 25% от общего количества вяжущего материала. Основным ингредиентом водовосстанавливающего агента был состав β с высокой степенью конденсации формальдегида нафталинсульфоновой кислоты, и его количество в смеси составляет 1% от общего вяжущего материала.

Керамзит — это керамический материал с различными размерами частиц, который производится из натурального сланца после дробления, просеивания, высокотемпературного обжига и просеивания.Основные свойства крупного заполнителя показаны в таблице 1. Два вида мелкого заполнителя — это гончарный песок и обычный речной песок, гончарный песок показан на рисунке 1 (b), основные свойства мелкого заполнителя показаны в таблице 2, он может Видно, что плотность накопления керамзита и керамики ниже, чем у камня и речного песка. Более высокая пористость керамзита и керамики позволяет им легче впитывать воду. Перед использованием керамзит погружали в воду на 12 часов. Летучая зола является летучей золой третьего сорта.Летучая зола составляла 25% от общего количества вяжущего материала. Основным ингредиентом водовосстанавливающего агента был состав β с высокой степенью конденсации формальдегида нафталинсульфоновой кислоты, и его количество в смеси составляет 1% от общего вяжущего материала.

| |||||||||||||||||||||||||||||||||||

2,2. Метод испытания

Скорость замещения крупного заполнителя в камне-LAC определяется как свободный объем камня в заполнителе. Пять видов степени замещения крупного заполнителя в Stone-LAC выражаются как r (0%, 25%, 50%, 75% и 100%). Когда r = 0%, Stone-LAC представляет собой бетон с легким заполнителем. Коэффициент замещения мелкого заполнителя для песка-LAC — это объем рыхлого речного песка, который составляет объем рыхлого заполнителя. Для мелкозернистого заполнителя песок-LAC были выбраны три степени замены заполнителя (0%, 50%, 100%). Когда r = 0%, песок-LAC представляет собой бетон с легким заполнителем. Каждый коэффициент замены содержал шесть образцов куба размером 150 × 150 × 150 мм, которые были разделены на две группы в зависимости от предполагаемого испытания: прочность на сжатие и прочность на разрыв при раскалывании. Каждый коэффициент замены также содержал три образца призм размером 150 × 150 × 300 мм, которые использовались для определения прочности на осевое сжатие, модуля упругости и коэффициента Пуассона.Наконец, каждая ставка включала еще три образца призмы 150 × 150 × 550 мм, которые использовались для определения прочности на изгиб. Образцы для испытаний были сформированы стандартных размеров.

Коэффициент замещения мелкого заполнителя для песка-LAC — это объем рыхлого речного песка, который составляет объем рыхлого заполнителя. Для мелкозернистого заполнителя песок-LAC были выбраны три степени замены заполнителя (0%, 50%, 100%). Когда r = 0%, песок-LAC представляет собой бетон с легким заполнителем. Каждый коэффициент замены содержал шесть образцов куба размером 150 × 150 × 150 мм, которые были разделены на две группы в зависимости от предполагаемого испытания: прочность на сжатие и прочность на разрыв при раскалывании. Каждый коэффициент замены также содержал три образца призм размером 150 × 150 × 300 мм, которые использовались для определения прочности на осевое сжатие, модуля упругости и коэффициента Пуассона.Наконец, каждая ставка включала еще три образца призмы 150 × 150 × 550 мм, которые использовались для определения прочности на изгиб. Образцы для испытаний были сформированы стандартных размеров.

Расчетная прочность бетона на легком заполнителе составила LC35. В соответствии с технической спецификацией для бетона из легкого заполнителя (JGJ51-2002), метод сыпучего объема используется для проектирования и расчета соотношения смеси для бетона из легких заполнителей. Согласно предыдущим исследованиям [31–33], пропорция смеси для бетона с легким заполнителем была основана на пропорции свободного объема крупного или мелкого заполнителя.Согласование качества камня-LAC и песка-LAC при каждой степени замещения показано в таблице 3. При различных пропорциях смеси в таблице 3 были измерены значения осадки бетона из сланцевого заполнителя указанной плотности. Как показано на рисунке 2, после приготовления свежего бетона цилиндр осадки был промыт и помещен на смачивающую пластину, а затем типичный бетон был полностью загружен в цилиндр. В соответствии с китайскими правилами испытаний на обычный свежий бетон (GB / T50080-2016), цилиндр осадки был поднят и помещен рядом с коническим бетоном, а расстояние по вертикали от верха цилиндра до центра бетона вершиной была величина спада.