Нарезание наружной резьбы — Нарезание резьбы

Нарезание наружной резьбы

Категория:

Нарезание резьбы

Нарезание наружной резьбы

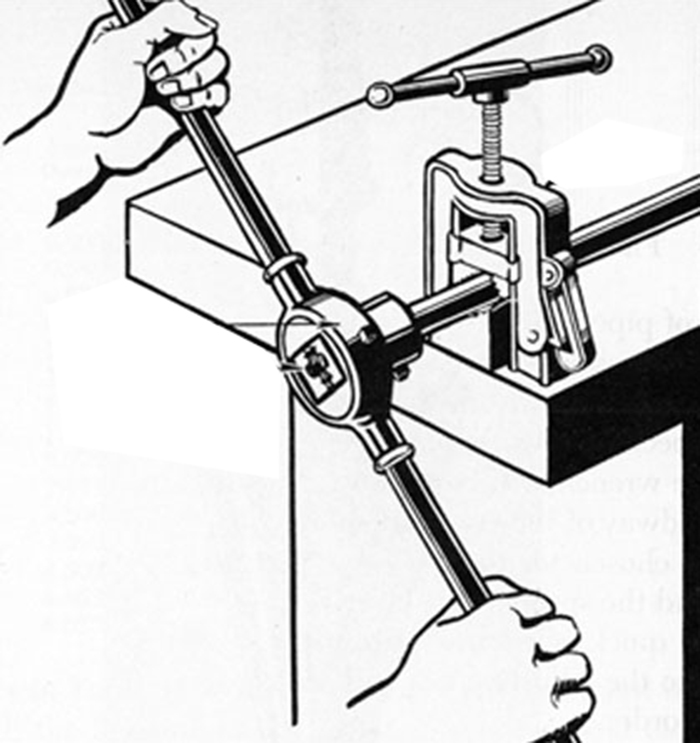

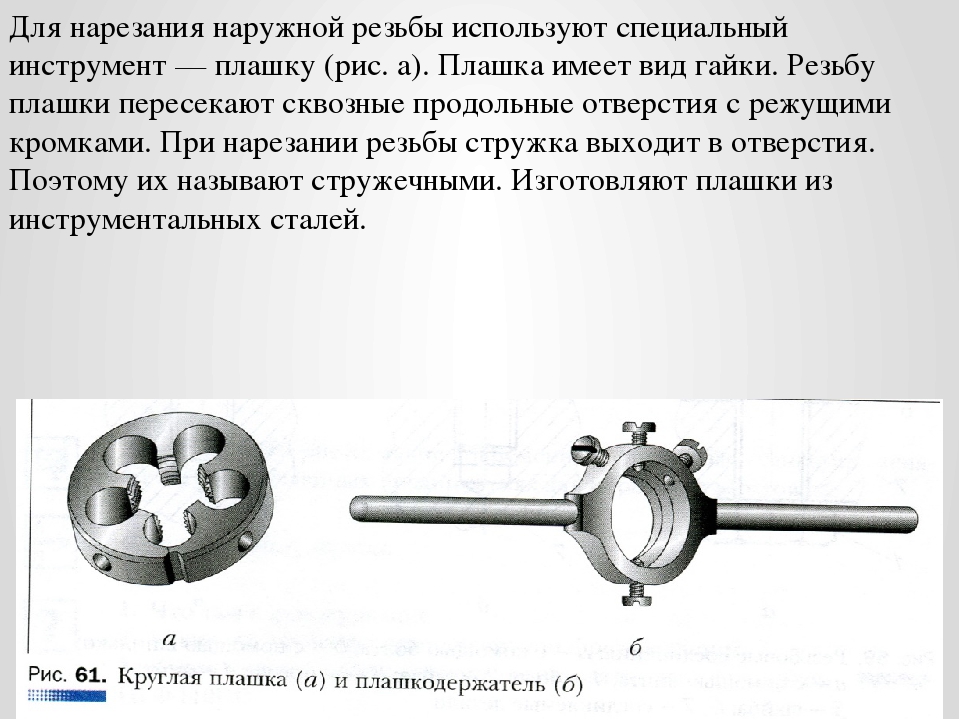

Наружную резьбу нарезают плашками вручную и на станках.

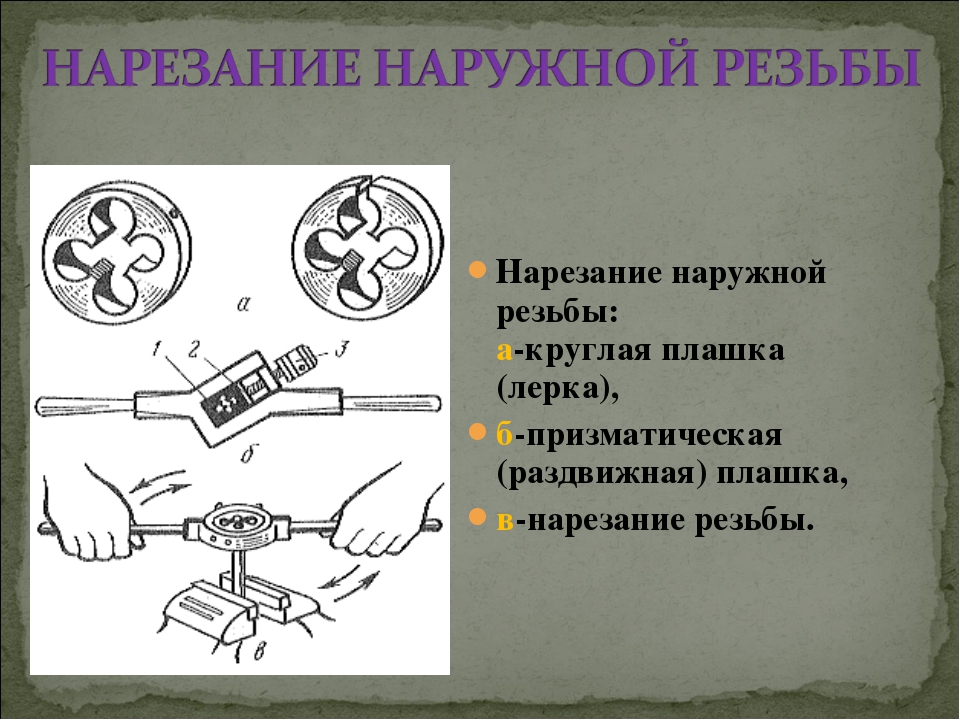

В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные (призматические).

Круглые плашки (лерки) изготовляют цельными и разрезными.

Цельная плашка представляет собой стальную закаленную гайку, в которой через резьбу прорезаны сквозные продольные отверстия, образующие режущие кромки и служащие для выхода стружки. С обеих сторон плашки имеются заборные части длиной 1/2 — 2 нитки. Эти плашки применяют при нарезании резьбы диаметром до 52 мм за один проход.

Диаметры цельных круглых плашек предусмотрены стандартом для основной метрической резьбы — от 1 до 76 мм, для дюймовой — от 1/4 до 2” , для трубной — от 1 /8 до 1 72”.

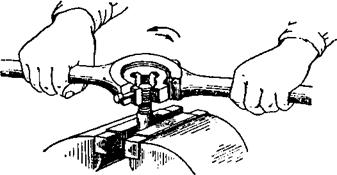

Круглые плашки при нарезании резьбы вручную закрепляют в специальном воротке.

Разрезные плашки в отличие от цельных имеют прорезь (0,5 —1,5 мм), позволяющую регулировать диаметр резьбы в пределах 0,1—0,25 мм. Вследствие пониженной жесткости нарезаемая этими плашками резьба имеет недостаточно точный профиль.

Резьбонакатные плашки применяют для накатывания точных профилей резьбы. Резьбонакатные плашки имеют корпус, на котором устанавливают накатные ролики с резьбой. Ролики можно регулировать на размер нарезаемой резьбы. Плашки вращают двумя рукоятками, ввертываемыми в корпус.

С помощью резьбонакатных плашек нарезают резьбы диаметром от 4 до 33 мм и шагом от 0,7 до 2 мм 6 —8-го квалитетов. Накатку выполняют на станках, а также вручную. РеЗьба получается более прочной, поскольку волокна металла в винтах не перерезываются. Кроме того, благодаря давлению плашек волокна упрочняются. Так как резьба только выдавливается, поверхность получается более чистой. Накатывание резьбы производится так же, как и нарезание клуппами.

На рис. 2, б показана резьбонакатная малогабаритная плашка типа НПН, применяемая для накатывания резьб Мб и М12 на сверлильных и токарных станках.

Плашка, изображенная на рис. 2, в, предназначена для накатывания резьб на тонкостенных трубах на сверлильных и токарных станках, а также вручную.

Раздвижные (призматические) плашки в отличие от круглых состоят из двух половинок, называемых полуплашками. На каждой из них указаны размер наружной резьбы и цифра или для правильного закрепления в приспособлении (клуппе). На наружной стороне полуплашек имеются угловые канавки (пазы), которыми они устанавливаются в выступы клуппа.

Для равномерного распределения давления винта на полуплашки во избежание перекоса между полуплашками и винтом помещают сухарь.

Раздвижные (призматические) плашки изготовляют комплектами по 4 —5 пар в каждом; каждую пару по мере необходимости вставляют в клупп. Раздвижные плашки изготовляют для метрической резьбы диаметром от Мб до М52 мм, для дюймовой — от 1/4 до 2” и для трубной резьбы — от ‘/8 до 1 3/4”. Раздвижную плашку закрепляют в клуппе (рис. 271, б), который состоит из косой типа НПН, в — для накатывания на тонкостенных трубах рамки с двумя рукоятками и зажимного винта.

Рис. 1. Цельная (а), разрезная (б) плашки: 1 — плашка, 2 — резьба, 3 — заборная часть

Рис. 2. Резьбонакатные плашки: а — малогабаритная типа MI1H, б — резьбонакатная

Рис. 3. Раздвижные призматические плашки: а — полуплашки, б — клупп, в — нарезание резьбы

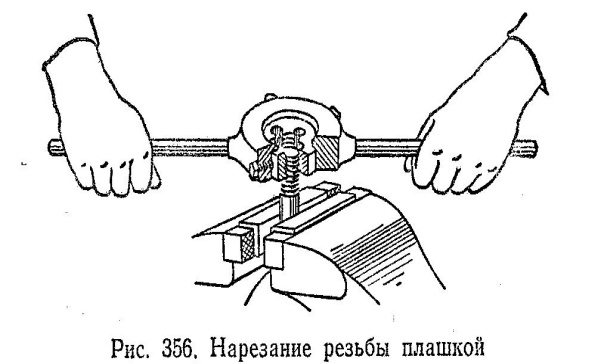

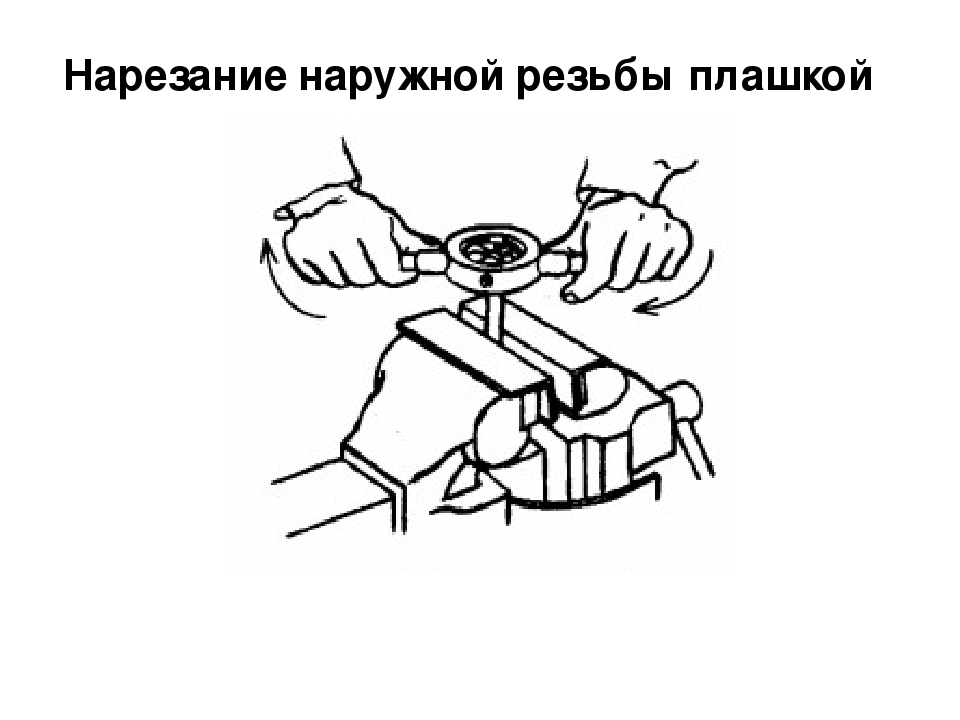

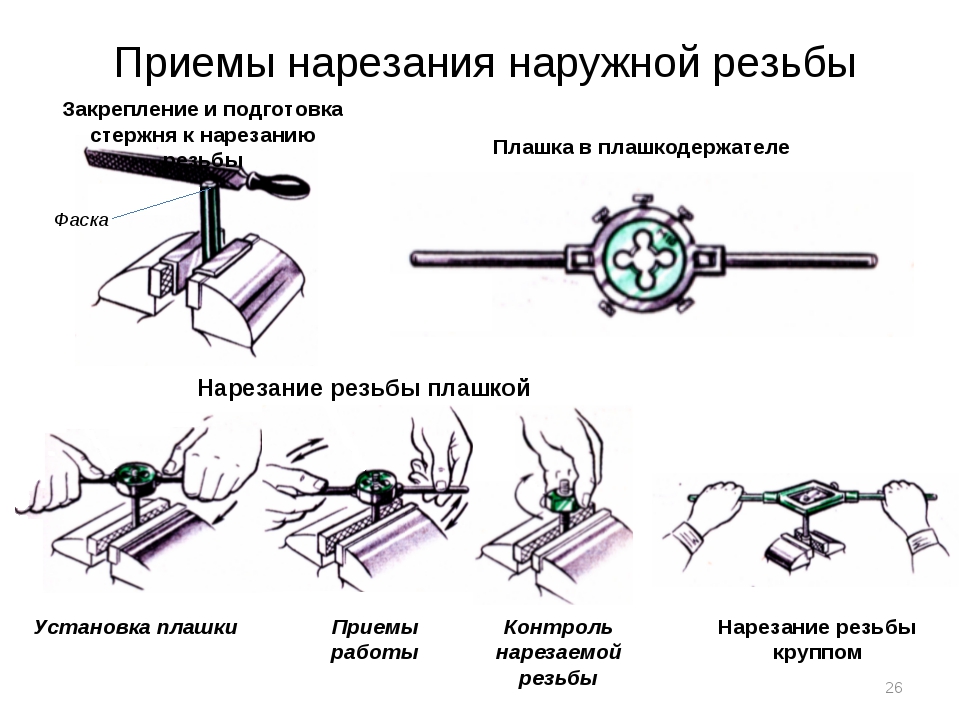

Рис. 4. Нарезание резьбы плашкой

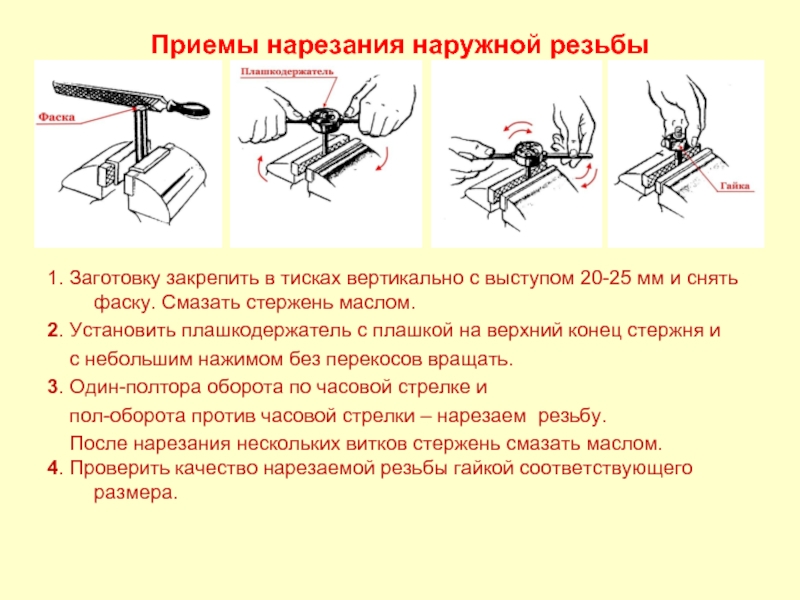

Нарезание наружной резьбы. При нарезании резьбы плашкой надо иметь в виду, что в процессе образования профиля резьбы металл изделия, особенно сталь, медь и др., «тянется», диаметр стержня увеличивается. Вследствие этого усиливается давление на поверхность плашки, что приводит к ее нагреву и прилипанию частиц металла, поэтому резьба получается рваной.

При выборе диаметра стержня под наружную резьбу следует руководствоваться теми же соображениями, что при выборе отверстий под внутреннюю резьбу.

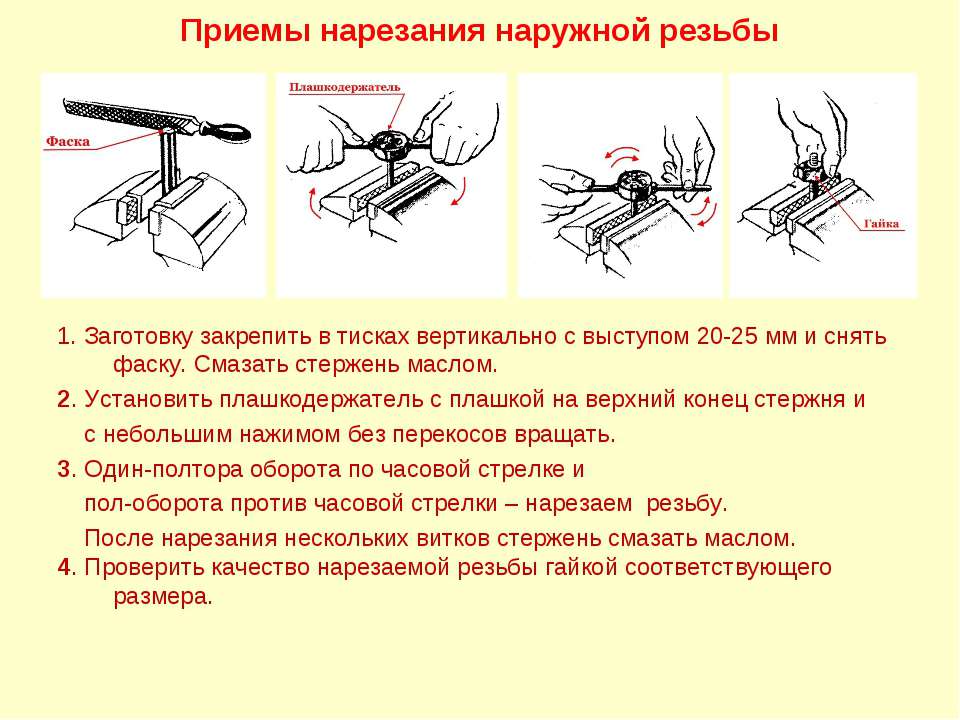

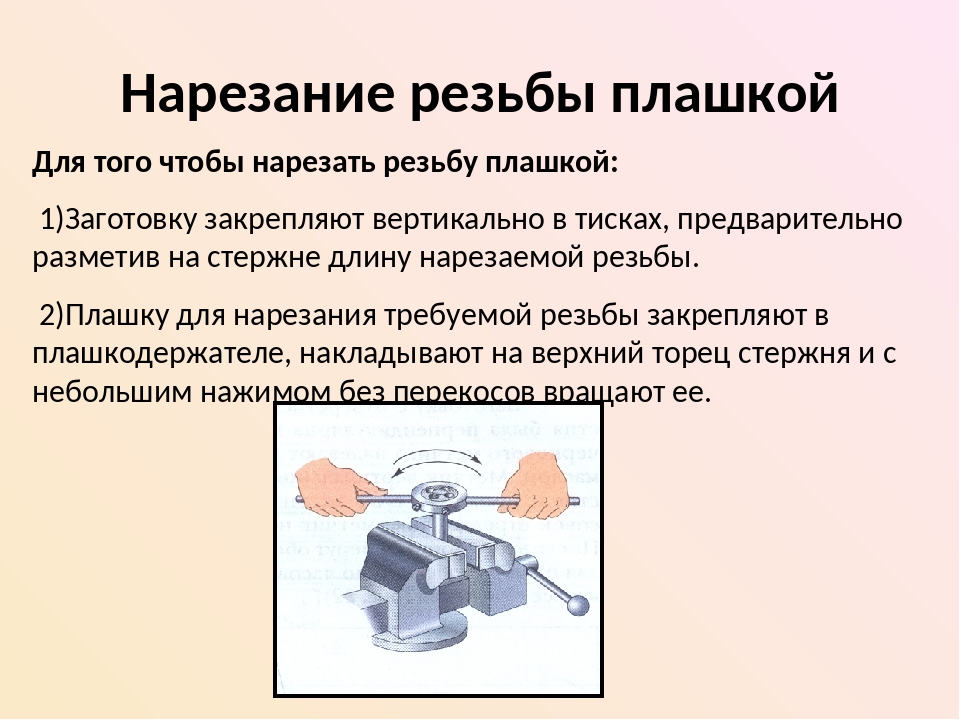

При нарезании резьбы плашкой вручную стержень закрепляют в тисках так, чтобы выступающий над уровнем губок конец его был на 20 — 25 мм больше длины нарезаемой части. Для обеспечения врезания на верхнем конце стержня снимают фаску.

Затем на стержень накладывают закрепленную в клупп плашку и с небольшим нажимом вращают клупп так, чтобы плашка врезалась примерно на одну-две нитки. После этого нарезаемую часть стержня смазывают маслом и вращают клупп с равномерным давлением на обе рукоятки так, как при нарезании метчиком, т. е. один-два оборота вправо и пол-оборота влево.

Для предупреждения брака и поломки зубьев плашки необходимо следить за перпендикулярным положением плашки по отношению к стержню: плашка должна врезаться в стержень без перекоса.

Нарезанную внутреннюю резьбу проверяют резьбовыми калибрами-пробками, а наружную — резьбовыми микрометрами или резьбовыми калибрами-кольцами и резьбовыми шаблонами.

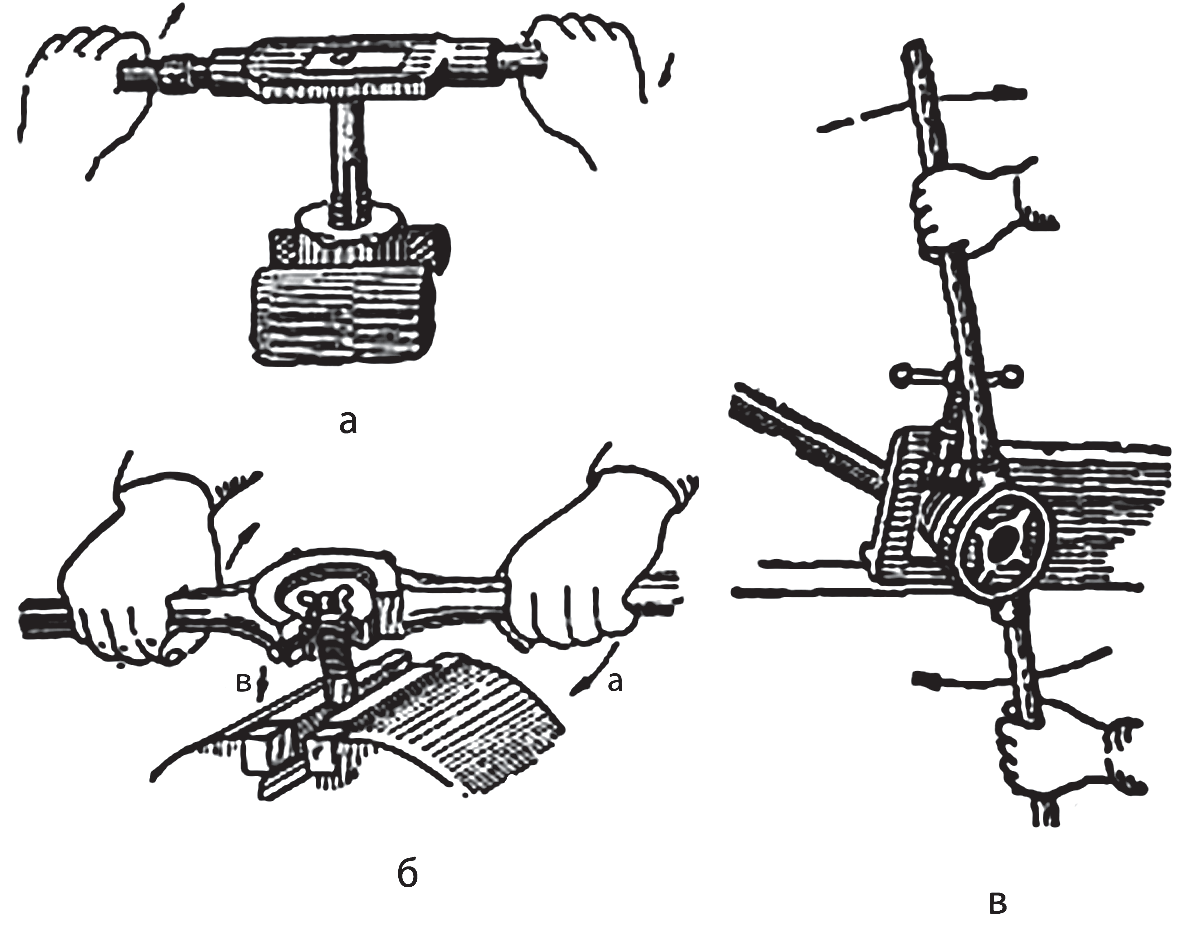

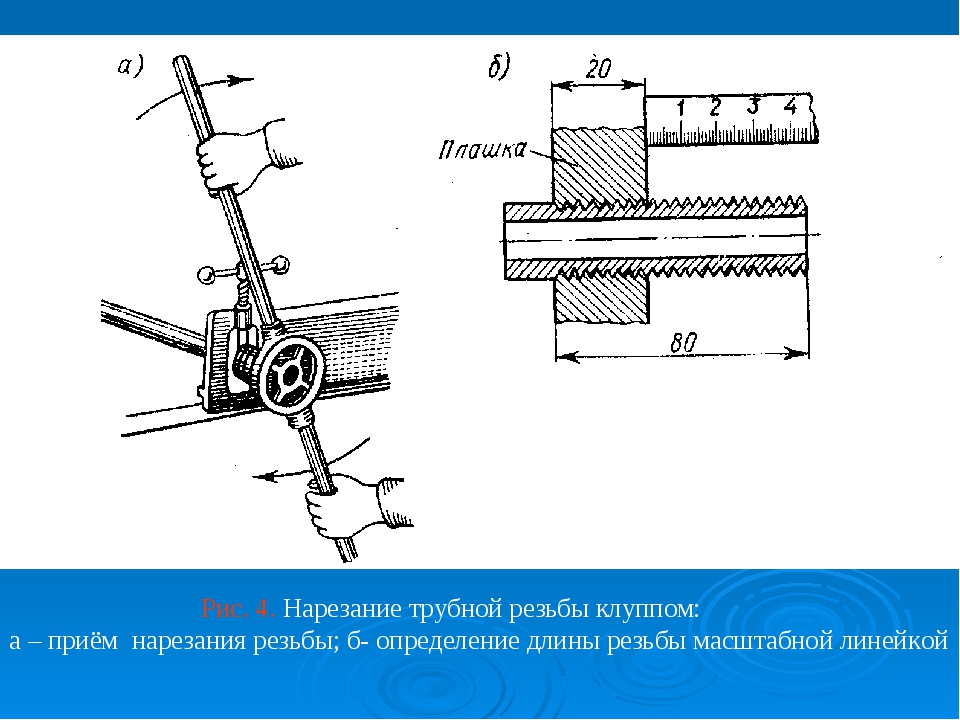

Нарезание резьбы клуппами проводят в следующем порядке. Устанавливают в клупп плашки и раздвигают их на размер несколько больший, чем диаметр нарезаемой заготовки, зажимают заготовку в тисках в вертикальном положении и запиливают на торце фаску; надевают клупп на стержень заготовки и плотно сдвигают плашки винтом.

Клупп с плашками, смазанными смешанным или осерненным маслом, поворачивают на 1 —1 У2 оборота по часовой стрелке, затем на V4 — Ч2 оборота обратно. Нарезав резьбу, клупп перемещают, вращая его в обратную Сторону для схода на конец стержня; затем поджимают плашку винтом и проходят резьбу вторично.

Проверяя резьбу калибром или гайкой (в крайнем случае), повторяют проходы до получения резьбы нужного размера. По окончании работы плашки вынимают из клуппа, очищают от стружки, тщательно протирают и смазывают маслом.

По окончании работы плашки вынимают из клуппа, очищают от стружки, тщательно протирают и смазывают маслом.

Высокопроизводительные методы нарезания резьбы. Многие детали машин соединяют с помощью резьбовых соединений (тракторы, автомобили, металлорежущие и другие станки), что представляет собой трудоемкий процесс. Находят применение закаленные самовыдавливающие винты, которыми через пробитые отверстия соединяют листовые детали.

На Волжском автомобильном заводе широко применяют закаленные самонарезающиеся винты для чугунных и стальных деталей. Винты при вращении с подачей выдавливают резьбовые канавки.

На этом же заводе применяют самоконтрящие резьбовые соединения: шестигранную головку, имеющую выточки на нижнем торце, а на верхнем лунки и радиальные канавки; болты с зубчатым буртиком. Все это значительно сокращает трудоемкость сборочных работ.

Для предотвращения отвинчивания болтов применяют клеи (анаэробные смолы) типа ТЕН-3, которые рекомендуются для стопорения соединений, работающих в условиях вибрационной нагрузки.

Реклама:

Читать далее:

Нарезание резьбы на трубах

Статьи по теме:

Slesarnaya 9 Нарезание резьбы

1. СЛЕСАРНАЯ ОБРАБОТКА

НАРЕЗАНИЕ РЕЗЬБЫ

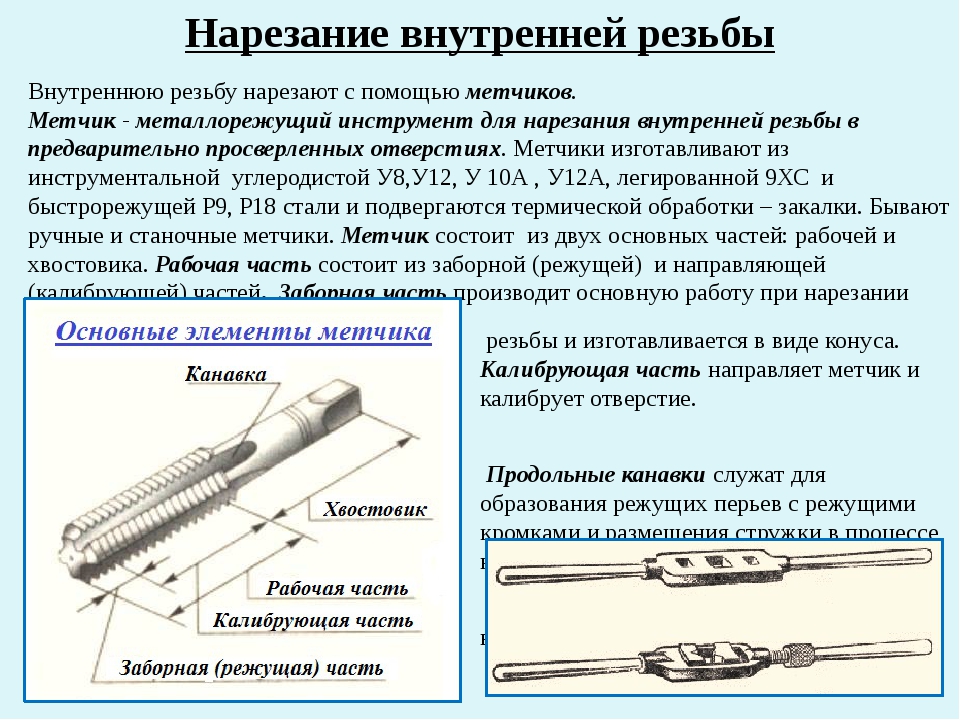

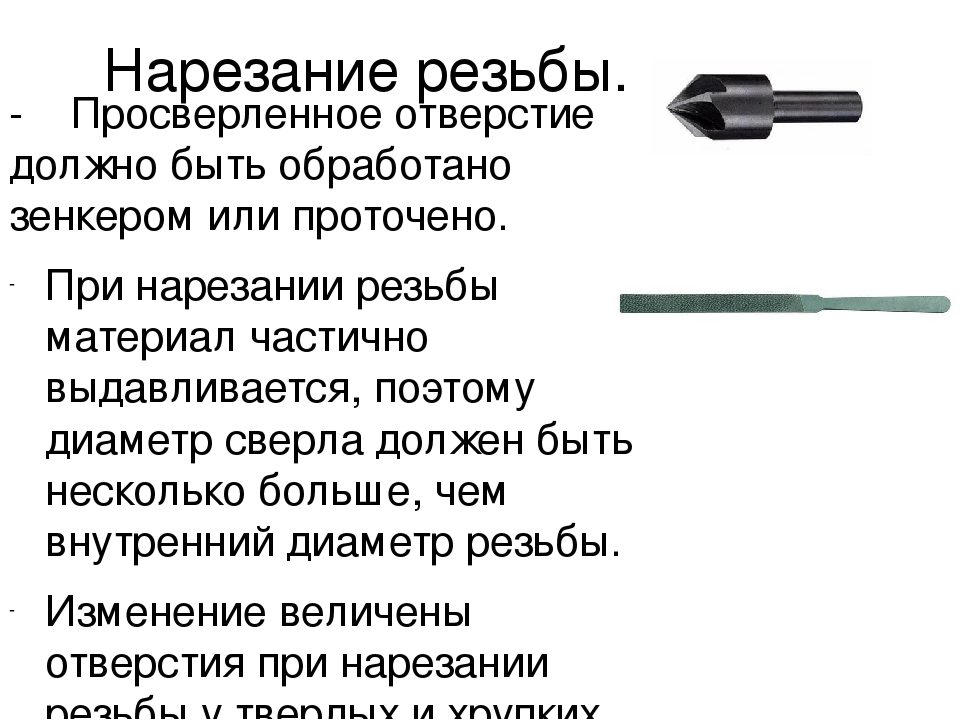

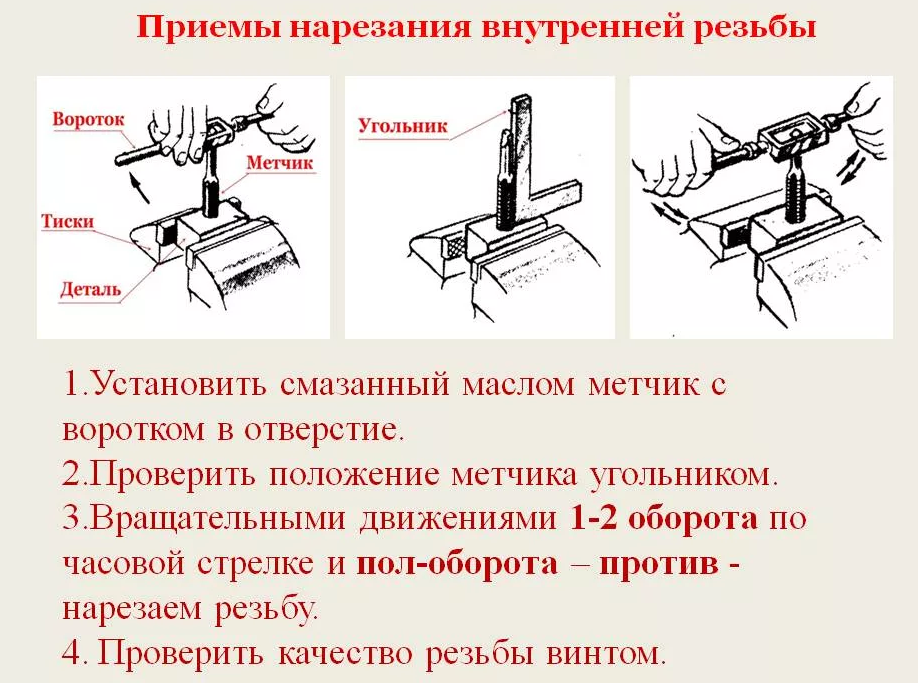

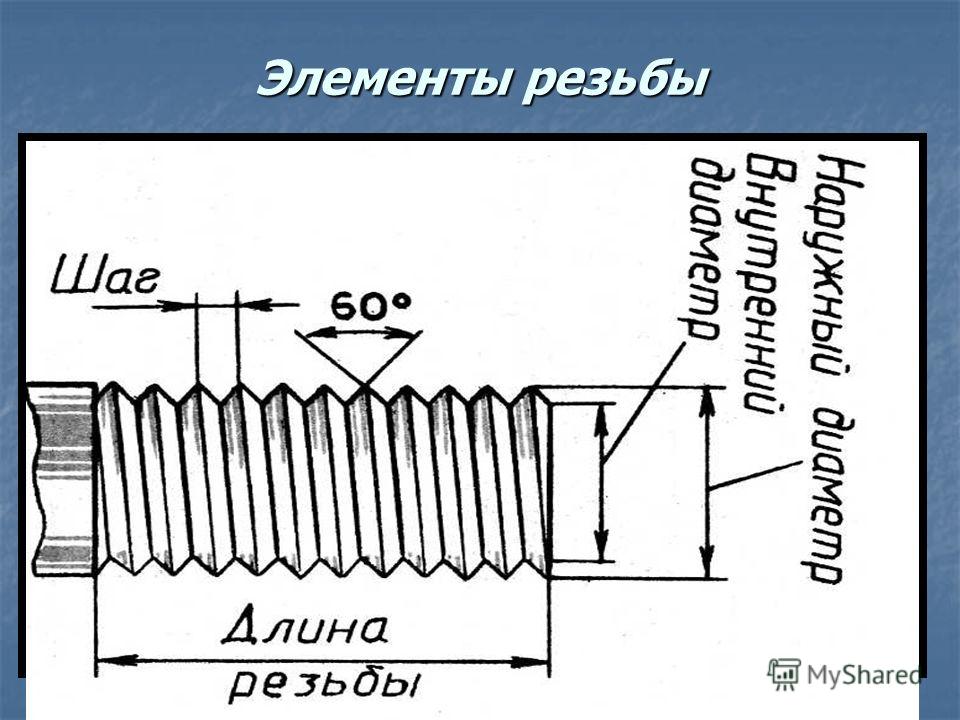

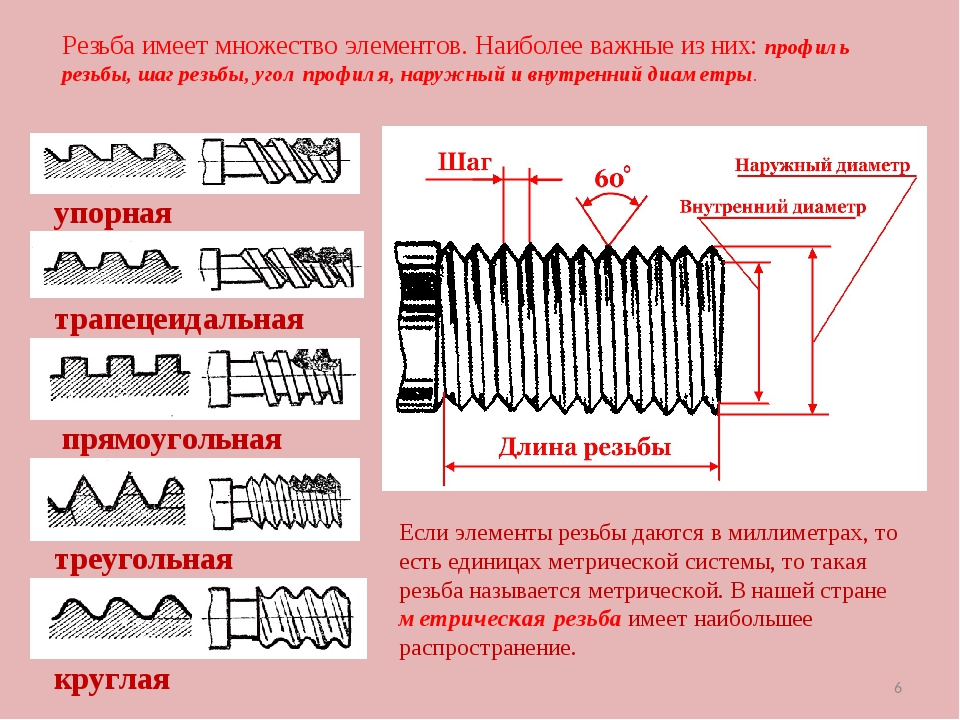

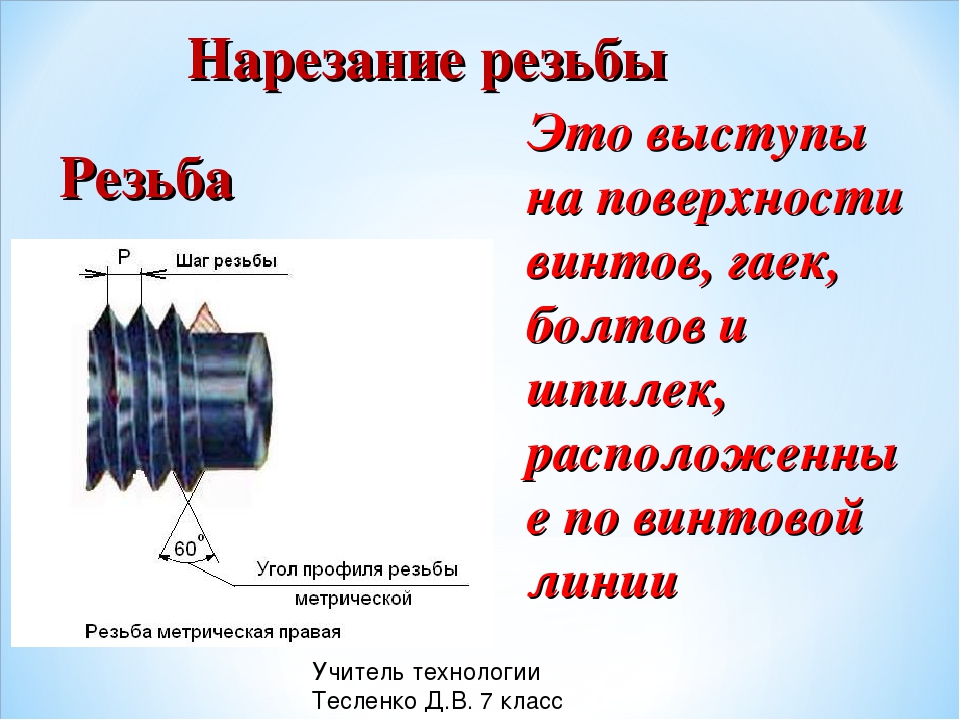

Нарезанием резьбы называется образование резьбы снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей.

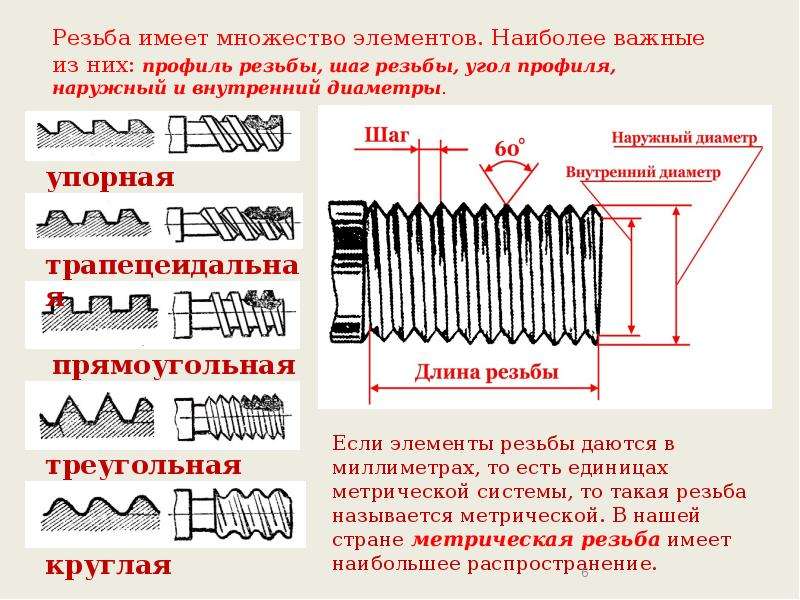

Резьба характеризуется профилем, шагом и диаметром. В зависимости от конфигурации профиля резьба бывает треугольной, трапецеидальной, прямоугольной и круглой.

По направлению движения винтовой линии резьба бывает правой и левой. В судостроении применяют в основном правую резьбу. Кроме того, резьбы бывают одно и многозаходными. Однозаходные имеют малые углы подъема винтовой линии и применяются для надежного крепления деталей. В судостроении применяют три системы резьб: метрическую, дюймовую и трубную.

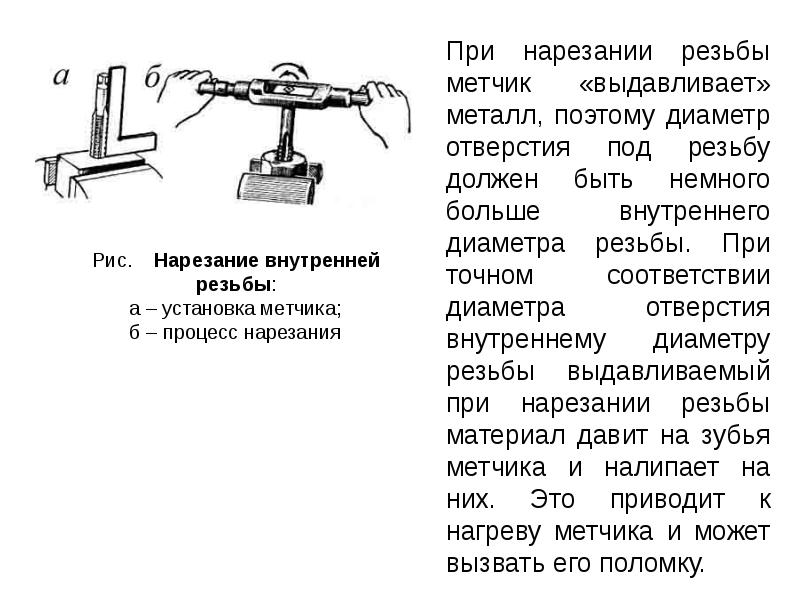

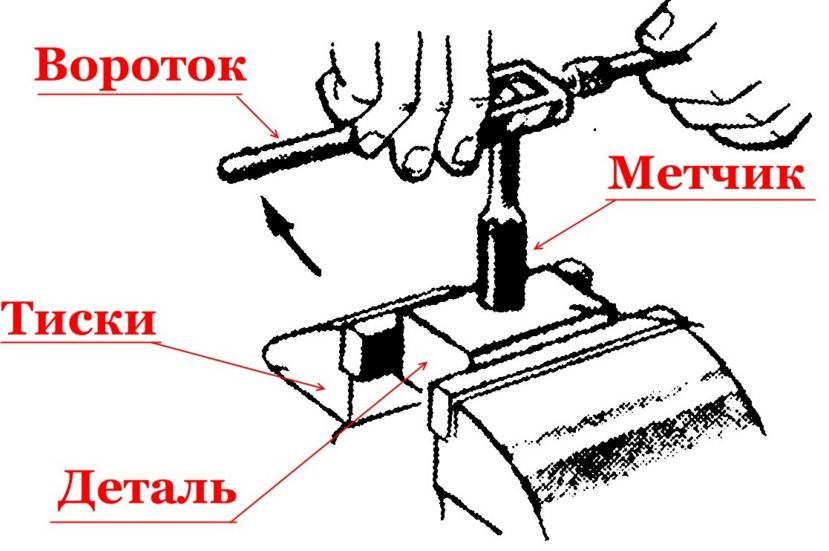

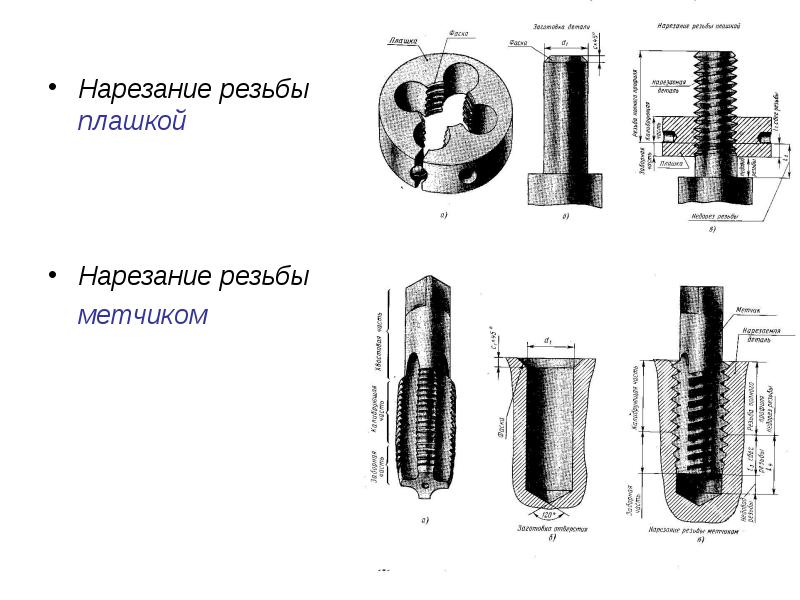

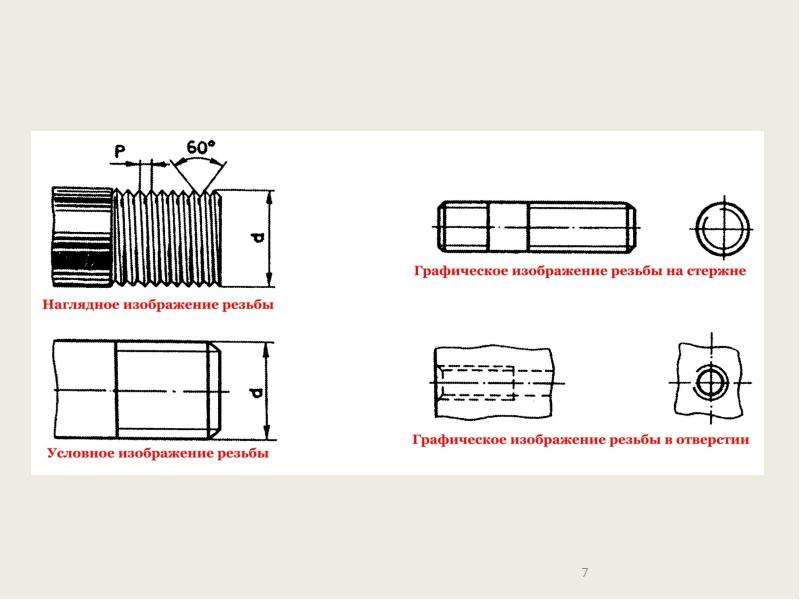

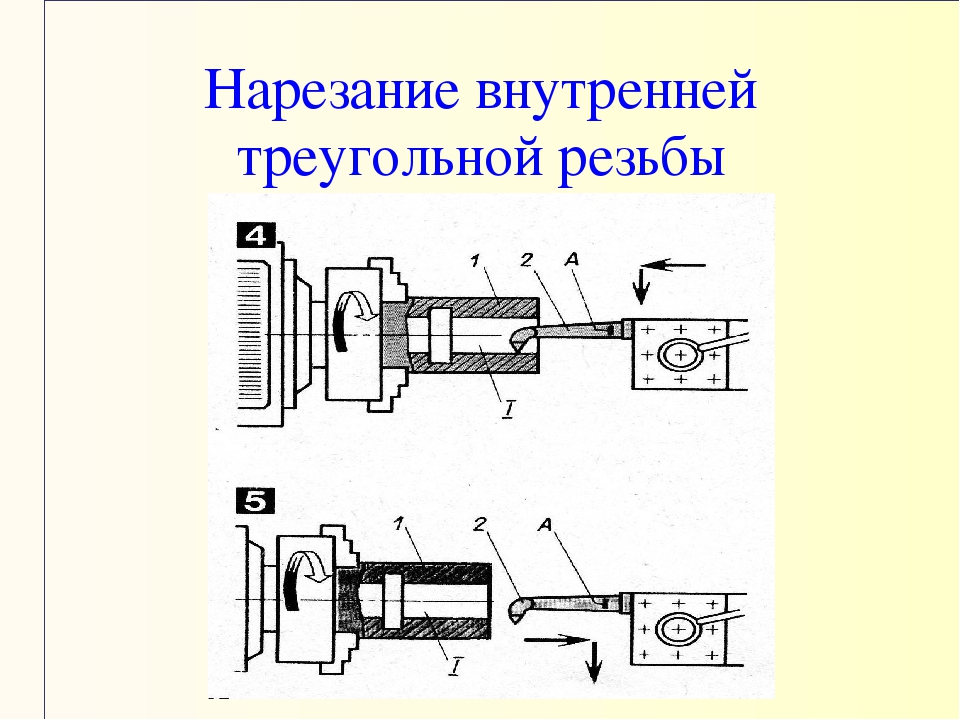

Резьбу на деталях получают нарезанием на резьбонарезных, сверлильных и токарных станках, накатыванием или вручную при помощи метчиков, служащих для нарезания внутренней резьбы (рис. 1.21), и плашек, используемых для нарезания наружной резьбы (рис. 1.22).

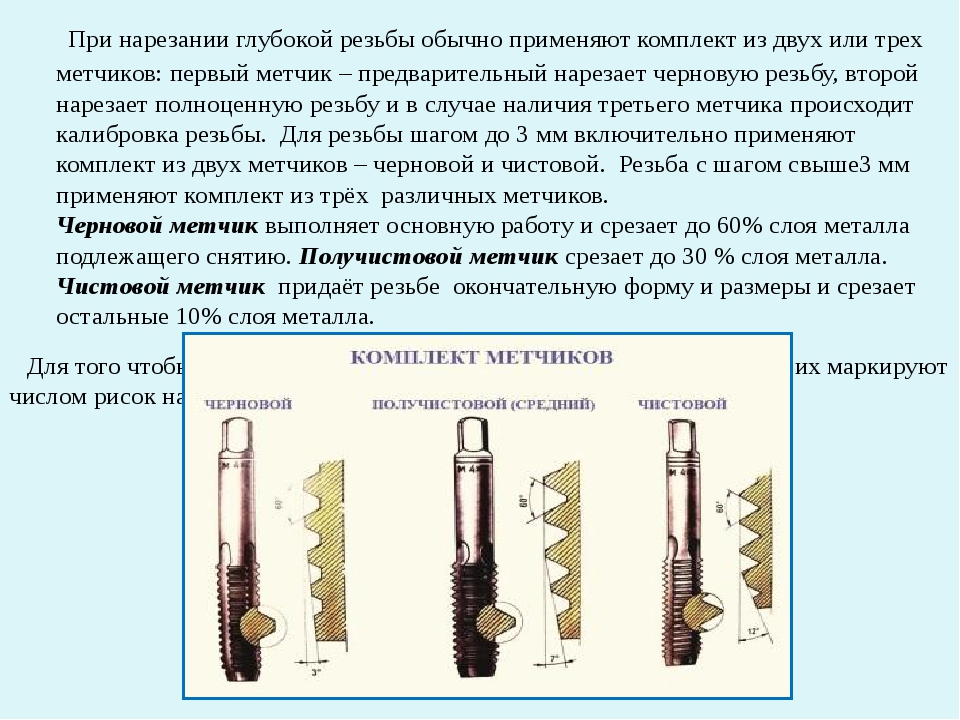

Метчики делятся на ручные и машинные, изготавливаемые из инструментальной стали марок У8, У12, 9ХС. Для нарезания внутренней резьбы вручную требуется большое усилие. Для облегчения работы и для получения более чистой резьбы ручные метчики выпускаются комплектно: черновой, средний и чистовой, причем на метчиках соответственно наносят 1, 2 и 3 кольца для их различия.

Для уменьшения нагревания метчика и для получения более чистой резьбы необходимо применять смазочно-охлаждающие жидкости, выбираемые в зависимости от материала детали.

Рис. 1.21. Инструмент для нарезания внутренней резьбы:

а – метчик и его части; б – цилиндрические метчики; в – конический метчик;

г – гаечный метчик; д – плашечный метчик; е – маточный метчик

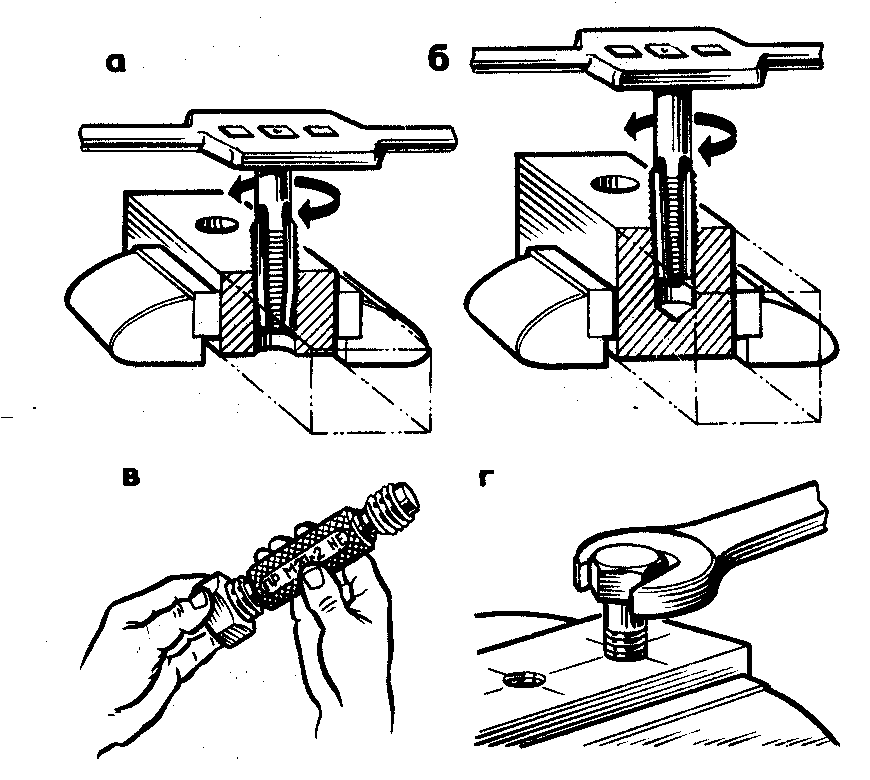

Наружную резьбу нарезают с помощью плашек (лерок). Плашки бывают круглые (цельные и разрезные) и призматические (раздвижные). Цельными плашками можно нарезать резьбу только одного диаметра, а разрезными можно регулировать диаметр резьбы, нарезаемой в небольших пределах.

Плашки бывают круглые (цельные и разрезные) и призматические (раздвижные). Цельными плашками можно нарезать резьбу только одного диаметра, а разрезными можно регулировать диаметр резьбы, нарезаемой в небольших пределах.

Нарезание резьбы производят за один проход. Призматические плашки состоят из двух половинок, благодаря чему полный профиль резьбы можно нарезать за несколько проходов.

До нарезания резьбы в деталях сверлят отверстия диаметром несколько меньше, чем диаметр будущей резьбы.

Диаметр сверла выбирают по табличным данным (табл. 1.5) или вычисляют по формулам:

Dсв = dр – S, мм или d = D – 1,5 t, мм,

где Dсв – диаметр сверла, мм; dр – диаметр резьбы, мм; S – шаг резьбы, мм; d – диаметр отверстия под резьбу, мм; D – наружный диаметр резьбы, мм; t – глубина резьбы, мм.

Рис. 1.22. Инструмент для нарезания наружной резьбы:

а – цельная плашка; б – разрезная плашка и ее части;

в – резьбонакатная плашка; г – раздвижная плашка

Таблица 1.

5

Диаметры свёрл, применяемых для получения

резьбовых отверстий

5

Диаметры свёрл, применяемых для получения

резьбовых отверстий

Диаметр нарезанной резьбы измеряют штангенциркулем. Для определения шага резьбы применяют резьбомер. Для комплексной проверки резьбы применяют комплект резьбовых калибров, состоящий из проходного и непроходного калибров.

Диаметр стержня для нарезания резьбы определяют по табл.1.6.

Таблица 1.6 Диаметр стержня для нарезания резьбы

Нарезание резьбы на токарном станке резцом и другими инструментами

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Применение резцов

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми.

Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–50, если больше 40, то 6–8 градусов.

Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–50, если больше 40, то 6–8 градусов. - Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Резьбонарезные резцы

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Резьбонарезные головки

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.youtube.com/embed/vz1X2vlFXLU» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Оценка статьи:

Загрузка…Поделиться с друзьями:

Нарезка внутренней и наружной резьбы своими руками

Резьбовое соединение — один из наиболее распространённых способов крепления различных деталей. Сегодня существует множество разновидностей болтов, гаек, винтов и т.п., но иногда бывают ситуации, при которых требуется самостоятельно нарезать резьбу, например, в сделанном в металле отверстии или на металлической трубе водопровода. Для этого существует несколько инструментов и способов нарезки резьбы, давайте их рассмотрим.

Содержание:

1. Виды резьбы.

2. Ликбез: что нужно знать при нарезании резьбы вручную.

3. Как нарезать наружную резьбу при помощи плашки.

3.1 Принцип нарезки резьбы плашкой.

3.3 Нарезаем резьбу плашкой своими руками (видео).

4. Нарезка внутренней резьбы метчиком.

4.1 Ручная нарезка внутренней резьбы метчиком (видео).

5. Нарезка резьбы на металлической трубе своими руками.

5.1 Нарезка наружной резьбы на трубе плашкой (клуппом).

5.2 Что такое клупп и как им пользоваться (видео).

5.3 Нарезка внутренней резьбы на трубе метчиком.

Виды резьбы

Резьба бывает:

- Метрическая

- Дюймовая

- Трубная дюймовая

Чем они отличаются видно на картинке ниже, стоит отметить лишь одно, что в основном применяется метрическая резьба.

Виды резьбы

Так же различается правая и левая резьба.

Ликбез: что нужно знать при нарезании резьбы вручную

Как нарезать наружную резьбу при помощи плашки

Для нарезки наружной резьбы вручную применяется специальный инструмент — плашкодержатель с плашками различного диаметра.

Плашкодержатель с плашками под различный диаметр

В труднодоступных местах, например возле стен, используется плашкодержатель с трещоткой.

Подбор плашки

Номинальный диаметр резьбы — диаметр в вершинах треугольников резьбы. Плашка срезает металл, образуя впадины и оставляя нетронутыми вершины, тем самым и стержень и плашка должны быть одинакового диаметра. Диметр резьбы, к примеру, — М3 — это «М» — метрическая резьба, а число — номинальный диаметр резьбы в мм. Соответственно, что бы нарезать резьбу на 3 мм стержне, берём плашку М3. Замеры стержня выполняются штангенциркулем.

Что бы плашка лучше врезалась в стержень с его торца срезают фаску.

Принцип нарезки резьбы плашкой

Для крепления заготовки понадобятся тиски. Заготовка прочно закрепляется в тисках и смазывается машинным маслом для более лёгкого хода плашки, уменьшения трения и износа инструмента.

При нарезке резьбы плашкой нужно избегать большого скопления стружки в стружкоотводящих отверстиях.

Плашку устанавливают на торец детали перпендикулярно. С небольшим нажимом начинают вращать плашкодержатель по часовой стрелке, если резьба правая, соответственно, если левая, то против часовой.

Нарезают резьбу следующим образом:

- Сначала делают 2-3 оборота.

- Потом пол оборота назад для удаления стружки.

- Подсмазываем после каждых 3-4 витков, можно при помощи шприца.

- И т.д.

Резьба проверяется гайкой или калибр-кольцом. Гайки для вашей резьбы можно прикупить здесь → https://rus-metiz.com/categories/gaiki (РусМетиз).

Калибр-кольцо

Нарезаем резьбу плашкой своими руками (видео)

Нарезка внутренней резьбы метчиком

Метчиком нарезают внутреннюю резьбу в предварительно просверленном отверстии. Отверстие должно быть меньше примерно на размер витка (размер витка указан на метчике). Примерно как в таблице:

Примерно как в таблице:

Диаметр отверстия под внутреннюю резьбу метчиком

Стоит помнить, что сверло не даст абсолютно точный диаметр, он будет больше на некоторые доли мм. Особенно это заметно на диаметрах до 3 мм. Это следует учитывать и брать сверло меньше на десятую долю мм.

Так же как и с плашками, существует метчикодержатель.

Метчики бывают черновые и чистовые. Иногда режут сначала черновым, потом чистовым метчиком, но в основном используют сразу чистовые.

Ручная нарезка внутренней резьбы метчиком (видео)

Процесс практически идентичен с нарезкой резьбы плашкой. Метчик крепится в держатель и устанавливается перпендикулярно отверстию. Деталь с отверстием должна быть надёжно закреплена.

Метчик и отверстие смазывается и делается это периодически, после нескольких витков. Так же как и с плашкой, нужно делать 1-2 оборота и 0,5 оборота обратно, для удаления стружки.

Для проверки точности нарезки резьбы используют угольник, проверяя вертикальность метчика после нескольких витков.

Нарезка резьбы на металлической трубе своими руками

При монтаже металлических труб для водопровода или отопления на них приходится нарезать резьбу. Резьбовое соединение труб достаточно надёжно и выдерживает значительное давление (если его правильно сделать), по-этому давайте посмотрим, как нарезать резьбу на мет. трубе своими руками.

Первым делом отрезаем с помощью болгарки или ножовки по металлу нужный отрезок, обязательно контролируя ровность реза, чтобы одна часть трубы не была больше другой — рез должен быть перпендикулярен стенкам трубы.

Труба должна быть очищена от ржавчины, старой краски и т.п., если что-то на ней имеется. Далее срезаем с трубы фаску (внутреннюю или наружную, в зависимости от того, какую резьбу вы нарезаете) для более лёгкого хода режущего инструмента. Фаску можно срезать болгаркой с диском по металлу (→ как работать болгаркой) или лепестковым диском или напильником.

Металлические трубы со срезанной фаской

Нарезка наружной резьбы на трубе плашкой (клуппом)

Всё так же как и со стрежнями, о которых писалось выше, но теперь больше диаметром, что скорее всего потребует некоторой практики и следует потренироваться либо быть крайне аккуратным первый раз. Так же для получения качественной резьбы и последующего хорошего соединения труб нужно работать сначала черновой плашкой, затем чистовой (такие комплекты продаются).

Выбор металла плашки так же важен. Для работы с твёрдыми сплавами следует использовать соответствующие плашки из определённых сплавов, уточняйте это при покупке.

Но, плашка — не столь хороший и мощный инструмент для нарезки резьбы на трубах своими руками, гораздо удобнее использовать клуппы.

Клупп представляет собой практически тот же плашкодержатель, только с направляющей для ровного хода и нарезки резьбы. Одевается клупп на трубу именно этой направляющей.

Одеваем и наживляем клупп на трубу, немного вкрутив его руками, далее нужно использовать либо специальный инструмент — трещётку, которой удобно крутить клупп, но для бытовых нужд подойдёт и большой разводной или газовый ключ.

Одна часть трубы должна быть, естественно, зафиксирована в тисках. Если труба нарезается по месту, то смотрите, чтобы её где-то не вырвало от усилия, применяемого к клуппу. Трубу можно зафиксировать с помощью второго газового ключа, но лучше это делать второму человеку, т.к. нарезать резьбу одной рукой проблематично.

Что такое клупп и как им пользоваться (видео)

Нарезка внутренней резьбы на трубе метчиком

Иногда приходится нарезать на мет. трубах и внутреннюю резьбу. Делается это так же с помощью метчика, только уже более большого диаметра.

Для нарезки хорошей резьбы следует использовать миниму 2 метчика — черновой и чистовой. Важно правильно подобрать метчик под диаметр трубы. Так, внутренний диметр трубы должен быть больше на длину витка метчика (если более точно, то на толщину реза), это указывается на самом метчике.

Нарезка производится сначала одним метчиком, затем вторым. Главное — строго соблюдать перпендикулярность хода метчика и контролировать его. На этом всё, успехов в нарезке резьбы!

Оставляйте ваши советы и комментарии ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!обзор способов нарезки резьбы своими руками, виды резьб, стандарты,

Резьбовое соединение – наиболее удобное для монтажа сантехнических коммуникаций. Ее показатели прочности ниже, в сравнение со сваркой. Но, если необходима замена трубы, достаточно открутить гайку и получить доступ ко всей системе.

Большинство труб идут с конвейера без нарезанного соединения. В этом случае трубные резьбы можно нарезать самостоятельно.

Самостоятельная нарезка резьбы на трубе

Что будет необходимо для работы

В промышленности для нарезки используется станочное оборудование, которое без присутствия машиниста справляется с центровкой, передвижением плашки, последующей доводкой. В условиях квартиры или гаража – это невыполнимая задача.

В условиях квартиры или гаража – это невыполнимая задача.

Для дома подходит специальный нарезной инструмент, который можно купить в любом строительном магазине или на рынке. Он представлен в виде разборных или цельных плашек и метчиков.

Кроме клуппа и плашек потребуется еще дополнительный инструмент:

- Труборез. Инструмент, предназначенный для резки стальных трубок. Оснащен несколькими роликами и резаком из твердосплава или алмаза. Дает тонкий, почти незаметный рез, без заусенцев. Если его нет, можно воспользоваться болгаркой с отрезным кругом. На срезе появляются заусенцы и неровности, которые нужно обработать.

- Напильник или лепестковый круг. Если после отрезки появились дефекты поверхности, потребуется дополнительная обработка. Так как сталь в трубах сырая и мягкая, ее легко обточить напильником или надфилем. Для ускорения процесса, можно воспользоваться углошлифовальной машинкой.

- Газовая горелка или строительный фен. Если приходится работать со старым трубопроводом, придется снять краску и ржавчину.

Нарезка резьбы на трубах с краской не даст жесткого сцепления и прочности. Старое лакокрасочное покрытие, чаще всего масляное, легко очищается нагревом. Газовой горелкой или феном нужно пройтись по поверхности и счистить все шпателем. Другие виды краски требуется устранять химически. Для этого используются специальные смывки и преобразователи ржавчины.

Нарезка резьбы на трубах с краской не даст жесткого сцепления и прочности. Старое лакокрасочное покрытие, чаще всего масляное, легко очищается нагревом. Газовой горелкой или феном нужно пройтись по поверхности и счистить все шпателем. Другие виды краски требуется устранять химически. Для этого используются специальные смывки и преобразователи ржавчины.

- Тиски. Так как приходится прикладывать большие усилия для вырезки, их нужно зафиксировать. Лучше всего использовать сантехнический пресс, имеющий специальный профиль губок. Но, можно воспользоваться и обычными слесарными тисками.

- Ключ. Если приходится делать ремонт «на месте», тиски там не станут. В этом случае понадобится газовый ключ. Он имеет большое расстояние между губками и позволяет жестко зафиксировать трубу.

- Масло. Желательно смазать деталь, чтобы она легче продвигалась по резьбе. В этом случае понадобится смазка, как машинное масло, WD-40, бытовая смазка или технический вазелин.

- Ветошь.

После нарезки, обязательно нужно снять всю грязь с резьбы, поэтому после работы она протирается ветошью.

После нарезки, обязательно нужно снять всю грязь с резьбы, поэтому после работы она протирается ветошью.

Нарезание внешней резьбы цельной плашкой

Чем нарезать резьбу на трубе? Для этого используется специальный инструмент – плашка.

Плашка – это металлический диск, состоящий из двух групп отверстий: внутренние и внешние (лепестковые).

Внутренние имеют резьбовую насечку, которая и создает прорези на металле. В дорогих версиях резьба производится из твердосплава или покрывается алмазным напылением. Благодаря этому, можно прорезать даже коленую сталь. Но большинство труб производятся из сырого низкоуглеродистого чермета. Ее можно резать обычным закаленным металлом.

Лепестковые отверстия предназначены для отвода стружки. Так как канавки могут быть глубже 1 миллиметра, образуется много отходов, которые нужно удалять, чтобы не забивались резаки.

Для низкоуглеродистых марок стали, подойдут плашки из быстрореза. Они тверже среднестатистического металла в трубах. Для водопровода из нержавейки, понадобятся победитовые леркы.

Они тверже среднестатистического металла в трубах. Для водопровода из нержавейки, понадобятся победитовые леркы.

Как правило, одна планка имеет от 8 до 10 витков. Они расположены в виде конуса. Это требуется для того, чтобы начать резку было просто с помощью менее глубоких витков. Но перепады высоты слишком малы и не нарушают резьбу.

В некоторых наборах находится сразу несколько планок одного размера. Это требуется для черновой и чистовой резки.

Плашка для нарезки резьбы на трубах может быть:

- Цельной. Имеют высокую точность, так как диск замкнут. Отсутствие движения витков не позволяет нарезке сбиваться. Но из-за монолитности имеется недостаток – быстрый износ резцов.

- Раздельной. Обладают прорезью от границы диска к его центру. Применяются там, где не нужна высокая точность, так как паз вызывает радиальные движения при работе. Так как имеют небольшую амортизацию, меньше стираются.

Для удобного вращения, используется специальный вороток. Он имеет разъем для установки плашки и стопорные винты. Горизонтально расположены ручки для равномерного давления и верчения.

Он имеет разъем для установки плашки и стопорные винты. Горизонтально расположены ручки для равномерного давления и верчения.

Процесс нарезания плашкой:

- Подготавливается трубка. Ее нужно отрезать на необходимую длину, обработать торец, счистить краску и ржавчину.

- Трубка фиксируется в тисках или газовом ключе. Плашка устанавливается перпендикулярно расширенной стороной конуса. Аккуратными вращениями с нажимом прорезается резьба.

- Подготовленные витки очищаются ветошью. Если использовалось масло, нужно воспользоваться растворителем.

Использование плашки с держателем трещоткой

Значительно упрощается задача с нарезкой, если использовать ручки-трещетки. Это конструкция с одной ручкой.

Сам корпус состоит из четырех частей:

- Снизу устанавливается сама плашка.

Она фиксируется прижимными болтами.

Она фиксируется прижимными болтами. - Посередине находится трещетка, к который приварена ручка. Немного выше расположен свитчер для переключения движения.

- Сверху встроен центроискатель.

Особенно такая конструкция удобна, если ограничено пространство и для двухручного воротка он не пригоден. Трещетка позволяет с большим комфортом производить нарезку. Устанавливая свитчер в положение закручивания, происходит прорезь металла. Отворачивая рычаг назад — срабатывает свитчер и плашка не двигается.

О работе воротка с трещеткой ниже представлено видео.

Применение клупповых плашек

Клупп для нарезки резьбы на трубах – универсальный инструмент, иногда называющийся разборной плашкой. Для подготовки работы необходимо:

Для подготовки работы необходимо:

- Резцы установить на посадочные места. Они могут идти в комплекте или покупаться отдельно.

- После установки метчиков, они сверху пломбируются специальными металлическими пластинами.

- Головка фиксируется винтами и клупп готов к работе.

Лерка для нарезки резьбы разборного типа обладает высокой проходимостью, прекрасно справляется с повышенными нагрузками и удобна в переноске. Часто их покупают в наборе, где присутствуют все нужные резцы.

Нарезка резьбы с помощью клуппа

В стандартном комплекте, клупп – это несколько головок с резцами и штанга для передачи крутящего момента.

Процесс нарезки прост и не отличается от стандартный плашек. Резцы имеют конусовидную форму, поэтому нет проблем со входом на трубу.

Желательно соблюдать несколько правил для работы с клуппом:

- Смазка. Для нормального реза нужно использовать масло или смазку. Для легкого отвода стружки, лучше применять солидол или другие густые жидкости, способные легко захватывать металлические обрезки.

- Центр. Важно, чтобы не была сбита центровка. Так как резцы намного тверже труб, легко скосить нарезку, что приведет к негодности резьбы.

- Смена вращений. Через каждые пол прокрута, нужно немного проворачивать лерку обратно.

А как быть с внутренней резьбой в трубах

Выше было описано, как нарезать резьбу на трубе. С внутренним резом все немного иначе. В стандартном трубопроводе, это не принято. Обычно используются сгонные соединения, так как закручивания внутрь заужает водопровод. А этом может привести к засору металлами и минералами.

Иногда в магазинах сложно найти переходники для сгона, поэтому его приходится изготавливать вручную. Для этого используются метчики. Снаружи они похожи на болты, но имеют не сплошные, а сегментированные резцы.

Часто продаются парно, для чистовой и черновой работы. В работе они намного проще. Вручную их можно сделать с помощью воротка или шуруповерта.

Не нужно обрабатывать отверстие, снимать заусенцы, но желательно смазывать.

Виды резьб

На данный момент есть несколько стандартов резьбовых соединений, используемых в сантехнике. Перед тем, как нарезать резьбу на трубе – нужно осведомиться в их размерах и типах.

Два вида резьбы могут не соединяться друг с другом, так как угол между вершинами, их длина и высота не позволят комфортно состыковать.

Какие стандарты резьбы используется на трубах

Метрическая резьба

Название связано с тем, что измерение происходит в миллиметрах и размеры указываются в привычных единицах исчисления. Кромка имеет форму равностороннего треугольника.

Кромка имеет форму равностороннего треугольника.

На территории Евразии это самый распространенный профиль. Считается стандартом, так как большинство сантехнических соединений оборудовано метрикой. Почти весь инструмент для нарезки резьбы на трубах заточен именно под нее.

G Цилиндрическая трубная резьба

Цилиндрическая насечка регламентируется ГОСТ 6357-81. Имеет дюймовый профиль и шаг, распространена в США. Если нужно подвести трубопровод под американское сантехническое оборудование, требуется специальный переходник или нарезка трубы по профилю G.

Буквенное обозначение является условным и означает проход трубы в дюймах.

R трубная коническая резьба

Труба с дюймовым шагом, имеющая конусность 1:16. Обозначение внутренней резьбы – Rc, внешней – R.

Другие стандарты трубных резьб

Кроме вышеописанных категорий, для работы с сантехникой понадобятся и другие размеры.

В некоторых случаях, могут требоваться переходники или инструмент с редкими размерами. К ним относятся:

К ним относятся:

- Дюймовая. Измерение происходит в неметрических исчислениях (английская имперская мера). Один дюйм равен 0,0224 метра. Определить это можно по двойным кавычкам после цифры (1” – 2,54 сантиметра). Мера отличается от метрической системы, поэтому для сгона двух видов резьбы нужен переходник.

- Круглая. Некоторые виды санитарной арматуры оборудованы круглой насечкой. Это различные виды запорных элементов, смесители и краны.

- Трапецевидная. Резьба с трапецевидными сечением и углом в 30 градусов.

Нарезка внутренней и наружной резьбы своими руками, Советы — Pcity.su

Как нарезать резьбу плашкой или метчиком, в т.ч. на трубах

Р езьбовое соединение — один из наиболее распространённых способов крепления различных деталей. Сегодня существует множество разновидностей болтов, гаек, винтов и т.п., но иногда бывают ситуации, при которых требуется самостоятельно нарезать резьбу, например, в сделанном в металле отверстии или на металлической трубе водопровода. Для этого существует несколько инструментов и способов нарезки резьбы, давайте их рассмотрим.

Сегодня существует множество разновидностей болтов, гаек, винтов и т.п., но иногда бывают ситуации, при которых требуется самостоятельно нарезать резьбу, например, в сделанном в металле отверстии или на металлической трубе водопровода. Для этого существует несколько инструментов и способов нарезки резьбы, давайте их рассмотрим.

Виды резьбы

- Метрическая

- Дюймовая

- Трубная дюймовая

Чем они отличаются видно на картинке ниже, стоит отметить лишь одно, что в основном применяется метрическая резьба.

Так же различается правая и левая резьба.

Ликбез: что нужно знать при нарезании резьбы вручную

Как нарезать наружную резьбу при помощи плашки

Для нарезки наружной резьбы вручную применяется специальный инструмент — плашкодержатель с плашками различного диаметра.

Плашкодержатель с плашками под различный диаметр

В труднодоступных местах, например возле стен, используется плашкодержатель с трещоткой.

Подбор плашки

Номинальный диаметр резьбы — диаметр в вершинах треугольников резьбы. Плашка срезает металл, образуя впадины и оставляя нетронутыми вершины, тем самым и стержень и плашка должны быть одинакового диаметра. Диметр резьбы, к примеру, — М3 — это «М» — метрическая резьба, а число — номинальный диаметр резьбы в мм. Соответственно, что бы нарезать резьбу на 3 мм стержне, берём плашку М3. Замеры стержня выполняются штангенциркулем.

Что бы плашка лучше врезалась в стержень с его торца срезают фаску.

Принцип нарезки резьбы плашкой

Для крепления заготовки понадобятся тиски. Заготовка прочно закрепляется в тисках и смазывается машинным маслом для более лёгкого хода плашки, уменьшения трения и износа инструмента.

При нарезке резьбы плашкой нужно избегать большого скопления стружки в стружкоотводящих отверстиях.

Плашку устанавливают на торец детали перпендикулярно. С небольшим нажимом начинают вращать плашкодержатель по часовой стрелке, если резьба правая, соответственно, если левая, то против часовой.

Нарезают резьбу следующим образом:

- Сначала делают 2-3 оборота.

- Потом пол оборота назад для удаления стружки.

- Подсмазываем после каждых 3-4 витков, можно при помощи шприца.

- И т.д.

Резьба проверяется гайкой или калибр-кольцом. Гайки для вашей резьбы можно прикупить здесь → https://rus-metiz.com/categories/gaiki (РусМетиз).

Нарезаем резьбу плашкой своими руками (видео)

Нарезка внутренней резьбы метчиком

Метчиком нарезают внутреннюю резьбу в предварительно просверленном отверстии. Отверстие должно быть меньше примерно на размер витка (размер витка указан на метчике). Примерно как в таблице:

Примерно как в таблице:

Диаметр отверстия под внутреннюю резьбу метчиком

Стоит помнить, что сверло не даст абсолютно точный диаметр, он будет больше на некоторые доли мм. Особенно это заметно на диаметрах до 3 мм. Это следует учитывать и брать сверло меньше на десятую долю мм.

Так же как и с плашками, существует метчикодержатель.

Метчики бывают черновые и чистовые. Иногда режут сначала черновым, потом чистовым метчиком, но в основном используют сразу чистовые.

Ручная нарезка внутренней резьбы метчиком (видео)

Процесс практически идентичен с нарезкой резьбы плашкой. Метчик крепится в держатель и устанавливается перпендикулярно отверстию. Деталь с отверстием должна быть надёжно закреплена.

Метчик и отверстие смазывается и делается это периодически, после нескольких витков. Так же как и с плашкой, нужно делать 1-2 оборота и 0,5 оборота обратно, для удаления стружки.

Так же как и с плашкой, нужно делать 1-2 оборота и 0,5 оборота обратно, для удаления стружки.

Для проверки точности нарезки резьбы используют угольник, проверяя вертикальность метчика после нескольких витков.

Нарезка резьбы на металлической трубе своими руками

При монтаже металлических труб для водопровода или отопления на них приходится нарезать резьбу. Резьбовое соединение труб достаточно надёжно и выдерживает значительное давление (если его правильно сделать), по-этому давайте посмотрим, как нарезать резьбу на мет. трубе своими руками.

Первым делом отрезаем с помощью болгарки или ножовки по металлу нужный отрезок, обязательно контролируя ровность реза, чтобы одна часть трубы не была больше другой — рез должен быть перпендикулярен стенкам трубы.

Труба должна быть очищена от ржавчины, старой краски и т.п., если что-то на ней имеется. Далее срезаем с трубы фаску (внутреннюю или наружную, в зависимости от того, какую резьбу вы нарезаете) для более лёгкого хода режущего инструмента. Фаску можно срезать болгаркой с диском по металлу (→ как работать болгаркой) или лепестковым диском или напильником.

Фаску можно срезать болгаркой с диском по металлу (→ как работать болгаркой) или лепестковым диском или напильником.

Металлические трубы со срезанной фаской

Нарезка наружной резьбы на трубе плашкой (клуппом)

Всё так же как и со стрежнями, о которых писалось выше, но теперь больше диаметром, что скорее всего потребует некоторой практики и следует потренироваться либо быть крайне аккуратным первый раз. Так же для получения качественной резьбы и последующего хорошего соединения труб нужно работать сначала черновой плашкой, затем чистовой (такие комплекты продаются).

Выбор металла плашки так же важен. Для работы с твёрдыми сплавами следует использовать соответствующие плашки из определённых сплавов, уточняйте это при покупке.

Но, плашка — не столь хороший и мощный инструмент для нарезки резьбы на трубах своими руками, гораздо удобнее использовать клуппы.

Клупп представляет собой практически тот же плашкодержатель, только с направляющей для ровного хода и нарезки резьбы. Одевается клупп на трубу именно этой направляющей.

Одевается клупп на трубу именно этой направляющей.

Одеваем и наживляем клупп на трубу, немного вкрутив его руками, далее нужно использовать либо специальный инструмент — трещётку, которой удобно крутить клупп, но для бытовых нужд подойдёт и большой разводной или газовый ключ.

Одна часть трубы должна быть, естественно, зафиксирована в тисках. Если труба нарезается по месту, то смотрите, чтобы её где-то не вырвало от усилия, применяемого к клуппу. Трубу можно зафиксировать с помощью второго газового ключа, но лучше это делать второму человеку, т.к. нарезать резьбу одной рукой проблематично.

Что такое клупп и как им пользоваться (видео)

Нарезка внутренней резьбы на трубе метчиком

Иногда приходится нарезать на мет. трубах и внутреннюю резьбу. Делается это так же с помощью метчика, только уже более большого диаметра.

Для нарезки хорошей резьбы следует использовать миниму 2 метчика — черновой и чистовой. Важно правильно подобрать метчик под диаметр трубы. Так, внутренний диметр трубы должен быть больше на длину витка метчика (если более точно, то на толщину реза), это указывается на самом метчике.

Нарезка производится сначала одним метчиком, затем вторым. Главное — строго соблюдать перпендикулярность хода метчика и контролировать его. На этом всё, успехов в нарезке резьбы!

Оставляйте ваши советы и комментарии ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!

Источник:

http://chonemuzhik.ru/kak-narezat-rezbu-plashkoj-ili-metchikom-v-t-ch-na-trubax.html

Как нарезать резьбу плашкой?

При необходимости ручной нарезки наружных резьб для трубного соединения, изготовления шпильки или болта под гайку с метрической резьбой, чаще всего используется простой, но достаточно эффективный инструмент – плашка. Процесс подготовки резьбы достаточно прост, если точно следовать ниже приведенным инструкциям.

Подготовка к нарезанию резьбы плашкой

Прежде чем нарезать резьбу плашкой на пруту или на трубе необходимо подобрать инструмент нужного диаметра и шага. Сама плашка представляет собой гайку с режущими зубцами конической формы с отверстиями для крепления в воротке. Плашки могут быть цельными, разрезными, раздвижными, иметь круглую, квадратную или шестигранную форму.

В первую очередь необходимо подобрать материал и инструмент требуемого диаметра. Ниже приведена таблица соответствия наиболее популярных диаметров для метрической, дюймовой и трубной резьб с примером подбора заготовки под резьбу М6

Как видим по таблице, для нарезки резьбы М6 нам необходим прут диаметром 5,8 мм. При более высоких диаметрах резьб есть допустимое минимальное и максимальное значение толщины прута. Нарушать его нельзя – при превышении диаметра вы рискуете сломать плашку, при значении меньше минимального – получите слабую резьбу.

Перед тем как начать нарезание наружной резьбы плашкой, помимо самого инструмента и заготовки, необходим подходящий по форме и размеру вороток, а также машинное масло. После этого можно приступать непосредственно к самой нарезке.

После этого можно приступать непосредственно к самой нарезке.

Порядок нарезки резьбы

Перед началом нарезки необходимо снять фаску с наружной части трубы или заготовки под углом 45°. Это необходимо для облегчения первых витков и фиксации плашки.

- Закрепите трубу или заготовку в строго вертикальном положении. Наилучшим вариантом чтобы избежать перекосов являются слесарные тиски, но можно использовать и газовый ключ.

- Смажьте инструмент маслом.

- Приложите плашку к головке прута в строго горизонтальном положении и начните с первых нескольких кругов.

- При явном перекосе на первых кругах снимите плашку, обстучите заготовку и начните заново.

- При вращении на первых витках одновременно равномерно нажимайте на ручки воротка для начала процесса резки.

- После нескольких первых витков проверьте правильность нарезки. Это можно сделать по горизонтальности плашки и воротка, что можно проверить уровнем. Далее, при правильном положении инструмента, можно продолжить нарезание трубной резьбы плашкой на всю необходимую длину.

- При достижении примерно середины длины вдавливающее усилие можно ослабить, далее начинается процесс самозатягивания.

- После одного – двух витков необходимо провернуть плашку на половину оборота назад для удаления стружки.

- После нарезки на нужную длину просто верните инструмент обратно по готовой резьбе.

Необходимо учесть, что плашка может иметь несколько номеров, чаще всего 2. В этом случае после нарезки черновой резьбы необходимо поочередно пройтись каждым из номеров для окончательного формирования профиля резьбы.

Источник:

http://mekkain.ru/stati/kak-narezat-rezbu-plashkoj.html

Как нарезать резьбу вручную

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

Нарезание наружной резьбы плашкой

Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка или трубный клупп, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.

Наибольшее распространение получили круглые плашки (лерки). Они бывают цельными или разрезными. Диаметры цельных круглых плашек стандартизированы. Это позволяет выбрать подходящий вариант из большого ряда размеров, например, М10, М12, М14, М16.

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1…0,25 мм. Однако они обладают пониженной жесткостью, что сказывается на точности получаемого профиля.

Плашку устанавливают в плашкодержатель подходящего размера. После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

Толщину стержня выбирают на 0,1…0,25 мм меньше диаметра наружной резьбы. Например, для М6 с крупным шагом это 5,80…5,90 мм; М8 – 7,80…7,90 мм; М10 – 9,75…9,85 мм. Замеры выполняют с помощью штангенциркуля. Диаметры стержней под нарезание метрической резьбы среднего класса точности 6g представлены в таблице.

Чтобы обеспечить лучшее врезание плашки, на конце стержня запиливают фаску. Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину.

Диаметр наружной резьбы проверяют обычной гайкой или калибром-кольцом. При необходимости шаг контролируют резьбомером.

Нарезание внутренней резьбы метчиком

Для формирования внутренней резьбы необходимы следующие инструменты и материалы:

- молоток, кернер, дрель, сверла;

- комплект метчиков, вороток, слесарные тиски;

- машинное масло.

Технология нарезания резьбы метчиком

Первым делом производят разметку заготовки и кернят центр будущего отверстия. Подбирают сверло, соответствующее необходимому диаметру резьбы. Это можно сделать с помощью справочных таблиц или приближённо по формуле d = D – P. Здесь D – диаметр резьбы, P – её шаг, d – диаметр сверла. Например, для М10 d = 10 – 1,5 = 8,5 мм.

Подбирают сверло, соответствующее необходимому диаметру резьбы. Это можно сделать с помощью справочных таблиц или приближённо по формуле d = D – P. Здесь D – диаметр резьбы, P – её шаг, d – диаметр сверла. Например, для М10 d = 10 – 1,5 = 8,5 мм.

В детали сверлят отверстие на требуемую глубину, которая должна превышать длину нарезаемой части. С помощью сверла диаметром большим, чем d, на кромке отверстия выполняют фаску. Она служит для центрирования и лучшего захода метчика.

По основным параметрам резьбы – диаметру и шагу – подбирают режущий инструмент. Как правило, используют комплект из двух метчиков. Один из них черновой, другой – чистовой. По размеру квадрата хвостовой части метчиков выбирают вороток.

Деталь надежно закрепляют в тисках. Черновой метчик и отверстие смазывают машинным маслом. После этого устанавливают метчик строго перпендикулярно поверхности детали и, нажимая вдоль его оси, вращают вороток за рукоятки.

Нарезав одну-две нитки резьбы, делают четверть оборота в обратную сторону. Это способствует дроблению и удалению стружки, препятствует заеданию инструмента. Работу продолжают, осуществляя попеременное вращение: ½ оборота вперед, ¼ – назад. При этом необходимо следить за тем, чтобы не было перекоса метчика. Не стоит также прикладывать чрезмерное усилие к нему. Чтобы не допустить заедания, режущий инструмент периодически выводят, а отверстие очищают от стружки.

Это способствует дроблению и удалению стружки, препятствует заеданию инструмента. Работу продолжают, осуществляя попеременное вращение: ½ оборота вперед, ¼ – назад. При этом необходимо следить за тем, чтобы не было перекоса метчика. Не стоит также прикладывать чрезмерное усилие к нему. Чтобы не допустить заедания, режущий инструмент периодически выводят, а отверстие очищают от стружки.

После нарезания внутренней резьбы на необходимую глубину в отверстие устанавливают чистовой метчик. Когда он пойдет по заданному направлению, на него надевают вороток и продолжают работу. Периодически добавляют смазку.

Резьбу проверяют с помощью калибра-пробки или болта. Он должен ввертываться без усилий и не качаться. При необходимости делают дополнительный проход чистовым метчиком.

Источник:

http://tehnouzel.ru/tehnologii-remonta/kak-narezat-rezbu.html

Как нарезать резьбу плашкой?

Плашки предназначены для нарезания наружных резьб. Инструмент конструкционно похож на гайку с режущими зубцами и отверстиями для закрепления в воротке. Расположение зубцов — коническое, толщина плашки — 8 – 10 режущих кромок.

Расположение зубцов — коническое, толщина плашки — 8 – 10 режущих кромок.

В торговых сетях можно купить плашки круглой, квадратной, шестигранной формы, раздвижные, разрезные или цельные. Чаще других используют круглые цельные плашки — ими нарезают внешние резьбы вручную. Наибольший интерес для изучения представляют ручные способы создания метрической и трубной резьбы. Кроме конфигураций плашки различаются по размерам сечений. Таблица ниже поможет сориентироваться в стандартных величинах.

Диаметр стержней (труб) под нарезание резьбы плашками

Перед началом нарезки подготовьте:

- плашку;

- вороток;

- железный прут или деталь, требующую нанесения резьбы;

- машинное масло.

Ход работы по нарезанию внешней резьбы плашкой

Рис. 2 . Нарезание внешней резьбы плашкой

- ПОДГОТОВКА. Торец заготовки нужно срезать по окружности под углом 40 ⁰. Это облегчит вхождение и фиксацию заготовки в проеме плашки.

ВАЖНО! Сечение заготовки должно точно совпадать с сечением нужной резьбы. Перед началом нарезки прут можно обточить на толщину 0,1 – 0,2 мм для твердых сплавов, до 0,4 мм для мягких металлов.

Перед началом нарезки прут можно обточить на толщину 0,1 – 0,2 мм для твердых сплавов, до 0,4 мм для мягких металлов.

Подготовленную деталь закрепляют в тисках в строго вертикальном положении.

- ПЕРВЫЕ ВИТКИ. Крайне важно положение плашки на первых витках резьбы — их конфигурация задает тон всей работе. Закрепив плашку нужного диаметра в воротке, нужно смазать инструмент маслом, приложить его к головке прута (заготовки) и осторожно сделать первые несколько кругов. Для проворачивания плашки на воротке установлены рукоятки — одна против другой. Нажимая равномерно на ручки воротка, нужно с усилием надавить плашкой на заготовку, совершая при этом одновременно вращательное движение. Это требует навыка и далеко не у всех получается с первого раза.

Можно зажать прут и газовым ключом, но эксперты считают, что в таком случае соблюсти строго горизонтальное положение плашки и обойтись без перекосов будет почти невозможно.

- НАРЕЗАНИЕ. Сделав несколько первых витков и убедившись в том, что процедура проходит ровно, можно продолжить работу, нарезав необходимое количество витков.

Признаком того, что первые витки сделаны ровно, станет горизонтальное положение плашки и воротка — это можно и нужно проверить уровнем. При успешном старте дальнейшая работа идет легче и с равномерным усилием. Как только заготовка углубится в плашку и достигнет ее середины, вдавливающее усилие можно ослабить — происходит так называемое самозатягивание, дальше нужно будет совершать только вращательные движения.

Признаком того, что первые витки сделаны ровно, станет горизонтальное положение плашки и воротка — это можно и нужно проверить уровнем. При успешном старте дальнейшая работа идет легче и с равномерным усилием. Как только заготовка углубится в плашку и достигнет ее середины, вдавливающее усилие можно ослабить — происходит так называемое самозатягивание, дальше нужно будет совершать только вращательные движения.

Источник:

http://www.rinscom.com/articles/kak-narezat-rezbu-plashkoy/

Как вручную нарезать резьбу метчиком или плашкой, какое сверло нужно взять?

Для скрепления друг с другом деталей без сварки можно использовать резьбовое соединение по принципу «болт-гайка». Основное достоинство такого способа в том, что при необходимости конструкцию можно разобрать на исходные составляющие без малейшей их деформации. Кроме того, нанести резьбу на детали можно и вручную, без использования дорогого оборудования. Обсудим, как нарезать резьбу на металлических изделиях.

Какая бывает резьба?

У всякой резьбы есть множество значимых и учитываемых при эксплуатации детали параметров. В зависимости от заданных характеристик она бывает нескольких типов:

Чтобы понять, о каком конкретно типе резьбы идет речь, принято использовать условные обозначения. Так, говоря о форме профиля и поверхности, прибегают к аббревиатурам: E – для круглой, Tr – для трапецеидальной, J – для цилиндрической и K – для конической. При указании диаметра отверстия или детали обязательно указывают единицы исчисления (например, маркировка «М8» буквально означает «8 мм в метрической системе»).

Как нанести резьбу метчиком?

Ручной метчик формирует профиль резьбы, выдавливая канавки в металлической заготовке. Этот инструмент не предназначен для удаления излишков материала из проделанного отверстия. Соответственно, работа с метчиком подразумевает предварительную подготовку детали к нарезанию. Перед тем, как браться за инструмент, в заготовке необходимо просверлить отверстие подходящего диаметра и зачистить его зенкером.

Диаметр отверстия, сверла и размер шага

Чтобы ровно нарезать резьбу нужного диаметра, важно не ошибиться с размерами подготовительного отверстия. Для наилучшего результата подготовительное отверстие диаметром должно быть чуть меньше предполагаемых внешних границ будущей резьбы. Подобрать правильное, подходящее по размеру сверло для проделывания такого отверстия поможет специальная составленная по ГОСТу таблица (все параметры указаны в миллиметрах):

После выбора подходящего сверла стоит задуматься о смазке для инструмента. Для наилучшего эффекта ее тип должен подходить по составу к металлу или сплаву, из которого изготовлена нарезаемая деталь:

- для стали или латуни – льняное масло;

- для меди – скипидар;

- для алюминия – керосин.

Часто рекомендуемое для подобных процедур машинное или минеральное масло нельзя использовать ни с одним типом материалов. Сами по себе такие смазки детали не навредят, однако их вязкая структура помешает свободному удалению металлической стружки при нарезке заготовки, что может привести к порче используемого инструмента.

Как пользоваться метчиком?

Когда все необходимые инструменты найдены и сверла подходящих размеров подобраны, можно приступать непосредственно к нарезанию детали. Алгоритм работы с метчиком:

- Закрепить предварительно подготовленную (с высверленным под резьбу отверстием) деталь в тисках подходящего размера. При этом обрабатываемая поверхность должна располагаться строго перпендикулярно оснастке (закрепленному в воротке и смазанному маслом метчику).

- Вороток прокручивают, взяв его за рукоятки обеими руками. Для облегчения процесса нарезания на каждые 1,5–2 оборота по часовой стрелке делают половину против, совершая таким образом вращательно-поступательные движения.

- Закончив нарезание, метчик извлекают из отверстия, выкручивая его за вороток по направлению против часовой стрелки.

Как правильно нанести резьбу плашкой?

Технология нанесения резьбы плашкой сходна с принципом работы метчика, но если последний можно сравнить с болтом, вгоняемым в заготовку, то инструмент, о котором пойдет речь ниже, – это «гайка», навинчивающаяся на деталь снаружи. Чтобы с помощью такого приспособления получить профиль высокой точности с хорошей геометрией, надо подобрать подходящую по размерам и прочим характеристикам плашку.

Чтобы с помощью такого приспособления получить профиль высокой точности с хорошей геометрией, надо подобрать подходящую по размерам и прочим характеристикам плашку.

Как подобрать нужную плашку?

В отличие от универсальных метчиков плашки различаются не только размерами, но и формой. Так, в зависимости от задач можно выбрать инструмент:

- многогранный;

- круглый;

- квадратный;

- трубчатый.

Что касается размеров, плашки различаются шагом резьбы (указывается в мм) и диаметром. Последний рассчитывается по особой формуле: чтобы получить искомое число (D), следует к диаметру самой заготовки (он должен совпадать с желаемым размером наружной резьбы), указанному в миллиметрах, прибавить 0,2.

Технология нанесения наружной резьбы

Чтобы нанести резьбу при помощи плашки и получить профиль высокой четкости, надо:

- Подготовленную к нарезанию деталь закрепить в тисках строго вертикально.

- Плашку нужного диаметра закрепить в воротке так, чтобы ее поверхность находилась в одной плоскости с торцом заготовки.

Для более чистой работы инструмент смазывают маслом, сочетающимся с типом нарезаемого металла.

Для более чистой работы инструмент смазывают маслом, сочетающимся с типом нарезаемого металла. - Вороток с усилием прокручивать по часовой стрелке до тех пор, пока плашка не достигнет противоположного края детали. Затем, чтобы снять инструмент с заготовки, совершить вращение в обратном направлении.

- Для получения четкой резьбы процедуру, описанную в шаге №3, повторить 3 или 4 раза. Для лучшего эффекта можно дополнительно обработать деталь мелкозернистой наждачной бумагой. Когда цель будет достигнута, плашка станет свободно, без усилий накручиваться на заготовку.

Источник:

http://samodelino.ru/samodelnye-tehnologii/kak-narezat-rezbu. html

html

Как нарезать резьбу метчиком и плашкой

Резьба сегодня стала самым практичным разъемным соединением, из-за чего информация о нарезании резьбы может пригодиться в каждом хозяйстве. Вообще существует два вида резьбы — метрическая и дюймовая, из-за чего иногда бывает, так что подобранный винт оказывается непригодным для применения. А все, потому что обычно шаг резьбы не подходит или диаметр.

Также помимо вышесказанных несоответствий, если обратить свое внимание то можно заметить что даже профили дюймовой и метрической резьбы не совпадают, так как угол в дюймовой резьбе — 55 градусов, а в резьбе метрической – 60 градусов.

Основные характеристики резьбы

Резьбовое соединение имеет две детали, где одна деталь содержит внутреннюю резьбу в своем отверстии, а вторая – наружную, на поверхности цилиндра. Как правило, в основном, используют правую резьбу, где вращение осуществляется по часовой стрелке, но изредка встречается и левая резьба, где — против часовой стрелки.

Размер резьбы определяется шагом, то есть, расстоянием между ее витками, а также, внешний диаметр. Эти величины измерения являются стандартными. Как внутренние, так и внешние резьбы зависят от размера диаметра стержня. Так, например, если резьба М10, это значит, что резьба метрическая, с диаметром винта 10 мм, шагом резьбы 1,5 мм, правая.

Бывают и нестандартизированные резьбы, так например, есть объективы фотокамер, которые крепятся на резьбы с диаметром 42 мм. Стандартный шаг для этой резьбы должен составлять 4,5 мм. Для оптического устройства не подходит такой большой параметр, для него используют шаг 1 мм. Основные размеры резьбы отражены в стандартах и справочниках.

Чем нарезают резьбу?

Все резьбы делают с помощью определенных станков и инструментов, а в домашних условиях нарезают внутреннюю, внешнюю резьбы обычным инструментом, представляющим собой набор плашек для изготовления наружной резьбы, или метчиков — для внутренней резьбы. Плашки являются инструментом из твердого сплава в виде гайки с режущими канавками.

Метчики изготовляют из твердого сплава. Этот инструмент напоминает винт с режущими канавками. Как правило, берут несколько метчиков для того чтобы сделать вначале черновой проход, а затем и чистовой, а также, с разной глубиной, чтобы прорезания резьбовых канавок было правильно выполнено.

Когда нарезают резьбу, метчики и плашки закрепляют в особые приспособления – воротки, которые по размеру должны подходить к используемому инструменту.

К инструментам для резьбы предъявляется ряд требований. Эти инструменты должны быть острыми и качественными, так как, тупым метчиком невозможно будет сделать хорошую резьбу, так же, он может сломаться еще в первом отверстии. Метчики низкого качества используются разве что для работы с пластмассой. Плашки тоже должны быть острыми, так как тупой инструмент нарезает неровную резьбу.

Как нарезать наружную резьбу?

Для изготовления наружной резьбы в условиях дома используют вышеописанную плашку. Так как правильно нарезать резьбу плашкой в домашних условиях? Вот подробное описание этого процесса.

На тисках в положении вертикально хорошо зажимают круглый металлический стержень, его диаметр должен соответствовать диаметру задуманной резьбы. На конце заготовки специальным напильником убирают фаску, чтобы инструмент мог зайти, и сильно смазывают заготовку машинным маслом, что облегчит нарезание резьбы.

Самую подходящую плашку устанавливают в специальном воротке, и постепенно делают надевание на конец заготовки. Идет наворачивание на заготовку, осторожно без перекосов. Делая правую резьбу обычно через один либо полтора оборота по направлению часовой стрелки, плашку надо будет проворачивать в обратную сторону на пол оборота. И таким образом, делают резьбу по всей длине.

Как нарезать внутреннюю резьбу?

Для изготовления внутренней резьбы в домашних условиях используют метчик. Так как правильно нарезать резьбу метчиком? Этот процесс состоит в следующем.

В заготовке высверливают определенного диаметра отверстие, удаляют фаску, чтобы инструмент мог зайти. По справочным данным определяется диаметр сверла. Отверстия в заготовке бывают сквозными, то есть по всей толщине детали, либо глухими. Для получения отверстия небольшой длины с внутренней резьбой делают сверлом отверстие большей длины в сравнении с резьбой, так как учитывают существующую конусность метчика в нижней части. Необходимо учитывать и припуски на глубину сверления.

По справочным данным определяется диаметр сверла. Отверстия в заготовке бывают сквозными, то есть по всей толщине детали, либо глухими. Для получения отверстия небольшой длины с внутренней резьбой делают сверлом отверстие большей длины в сравнении с резьбой, так как учитывают существующую конусность метчика в нижней части. Необходимо учитывать и припуски на глубину сверления.

Для увеличения чистоты профиля внутренние резьбы делают тремя метчиками. Первый метчик формирует проход предварительный, и обозначается риской в верхней части инструмента. Второй метчик заканчивает формирование резьбы, он имеет обозначение две риски. Третий метчик формирует профиль резьбы окончательно, он имеет обозначение три риски.

Вывод, резьба делается постепенно, в результате чего появляется четкий профиль. Два метчика используется для отверстий, имеющих диаметр до трех миллиметров. Процесс нарезания резьбы напоминает работу с плашками. Идет повторение оборотных движений, таких как, вперед-назад для того, чтобы стружка скалывалась с инструмента.

При процессе нарезания резьбы в глухих отверстиях, необходимо периодически выворачивать метчик, для того чтобы полностью убрать с его поверхности металлические опилки. Обычно их устраняют при помощи ненужной зубной щетки либо тряпочки, после чего снова смазывают инструмент, продолжая нарезание резьбы.

Источник:

http://vseprostroiku.ru/sovety/kak-narezat-rezbu.html

Нарезание наружной резьбы на токарном станке

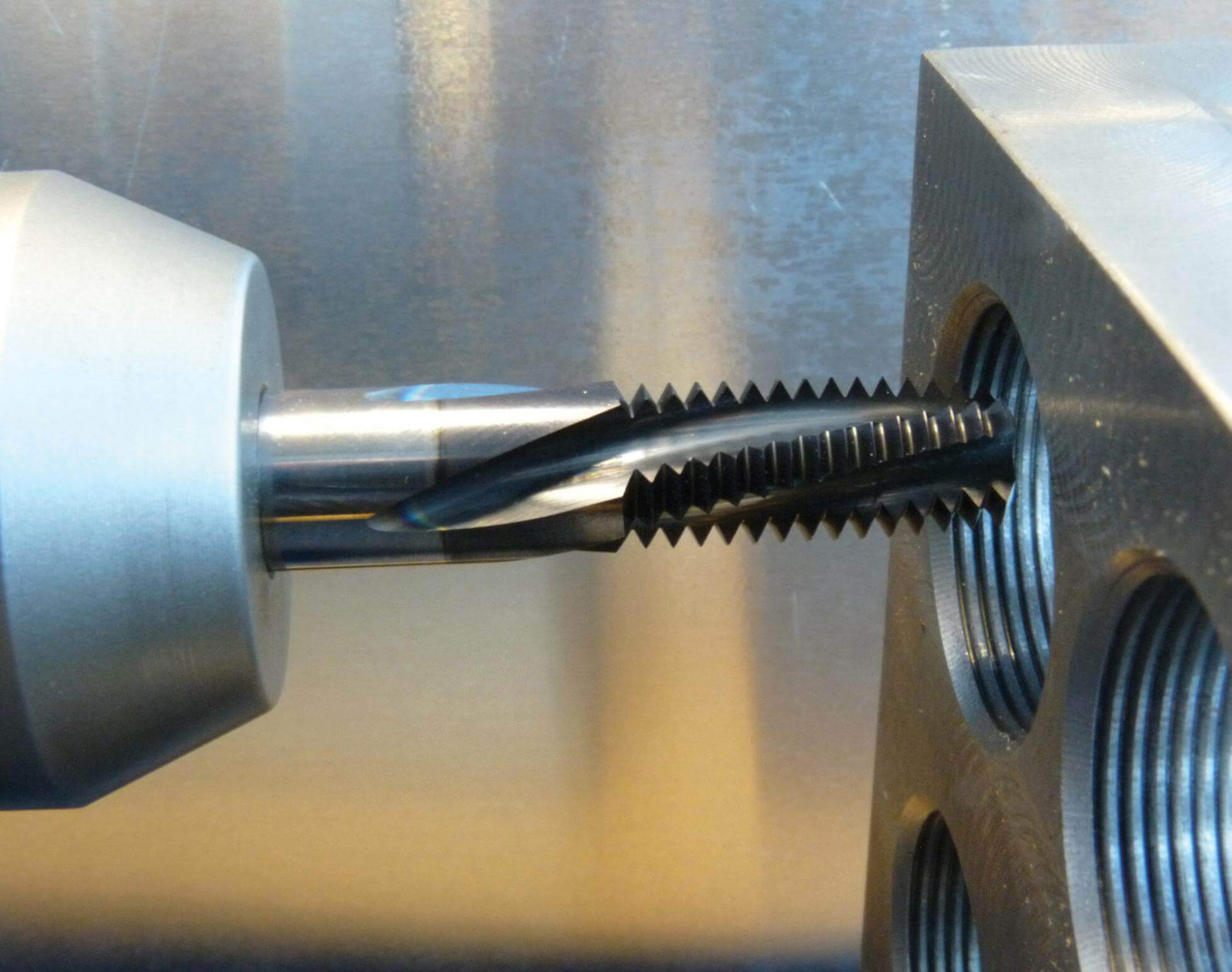

Наружную резьбу на токарных станках нарезают плашками, резьбовыми резцами и гребенками.

Выбор способа нарезания зависит от профиля и размеров резьбы и требуемой точности.

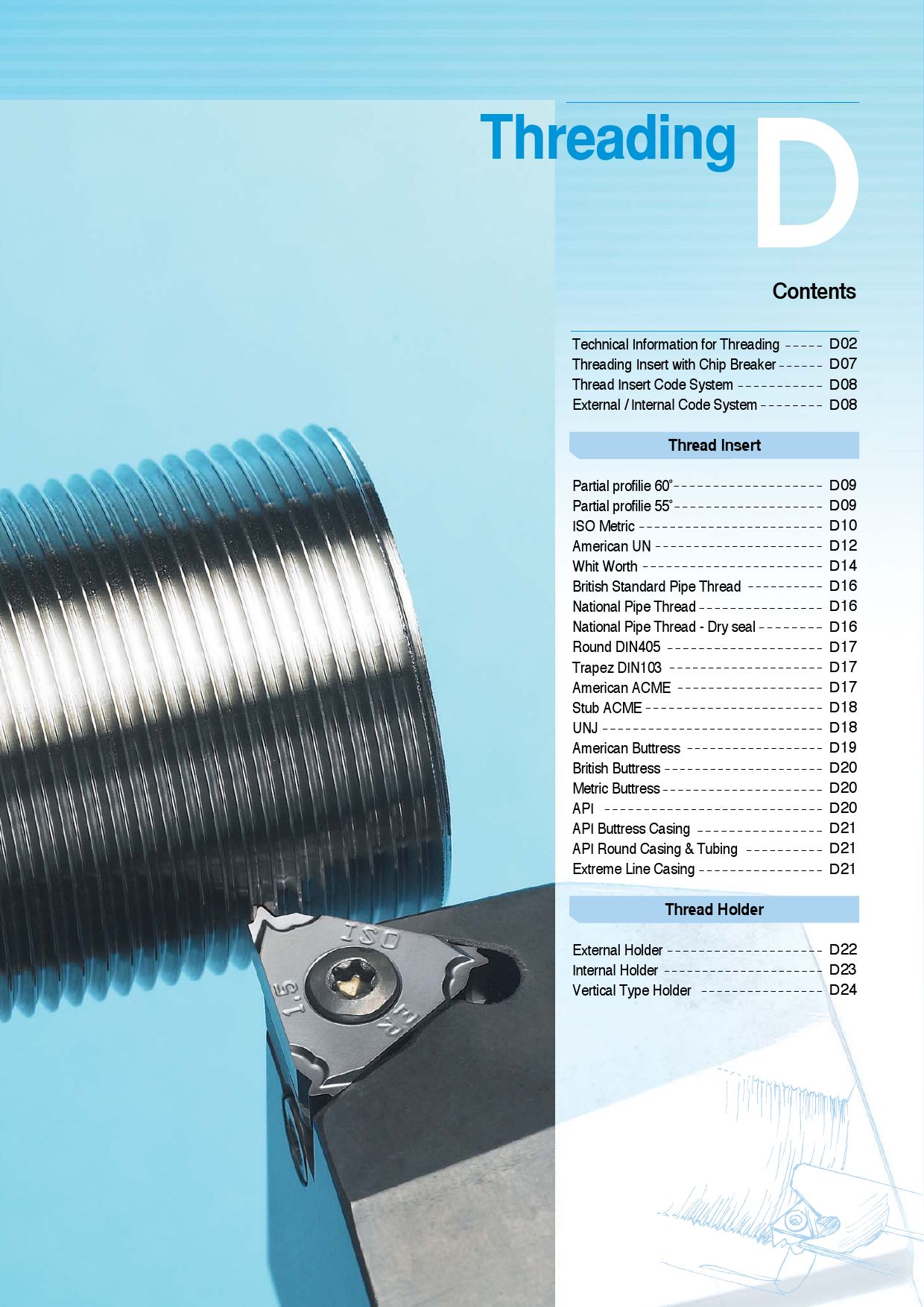

Нарезание резьбы плашками. Плашками нарезают треугольную резьбу, цилиндрическую и коническую, небольших размеров при невысоких требованиях к ее точности.

Плашка представляет собой кольцо с внутренней резьбой, в котором просверлены стружечные канавки. Пересечение канавок с резьбой образует режущие зубья с передним углом. Стружку срезает образованная раззенковкой заборная часть. Остальная часть нарезки плашки служит для калибровки резьбы, кроме того, она способствует правильному направлению плашки в процессе работы. Передний угол равен 10-15°. Задний угол на заборной части равен 6-8°, а на калибрующей 0.

Остальная часть нарезки плашки служит для калибровки резьбы, кроме того, она способствует правильному направлению плашки в процессе работы. Передний угол равен 10-15°. Задний угол на заборной части равен 6-8°, а на калибрующей 0.

Круглые плашки не обеспечивают хороших условий для резания, так как отсутствие заднего угла на калибрующих зубьях вызывает сильное трение витков о нарезаемый материал.

Плашки могут быть сплошными и разрезными. Сплошные плашки обеспечивают большую точность, но быстрее выходят из строя вследствие износа. Разрезные плашки применяются для нарезания резьб невысокой точности, они допускают некоторую регулировку диаметра резьбы, что позволяет компенсировать их износ. Разрезные плашки устанавливаются в плашкодержателе непосредственно либо с помощью установочного кольца и закрепляются стопорными винтами, острозаточенные концы которых входят в сверления в теле плашки.

Увеличение размера разрезных плашек производится распорным винтом конусный конец которого входит в разрез плашки. Уменьшение размера производится двумя винтами, оси которых не проходят через центр плашки.

Уменьшение размера производится двумя винтами, оси которых не проходят через центр плашки.

Заготовка под нарезание резьбы должна иметь определенный диаметр. При малом диаметре резьба получится неполного профиля, при слишком большом возможен срыв резьбы. Необходимо учитывать изменение диаметра нарезаемого стержня вследствие частичного выдавливания металла плашкой. Для облегчения врезания зубьев плашки в металл в начальный момент на заготовке следует проточить направляющую фаску.

При нарезании резьбы плашкой на токарном станке необходимо установить корпус плашкодержателя в пиноль задней бабки и опереть рукоятку о поверхность верхней части суппорта; вращением маховичка задней бабки подавать плашку на вращающуюся деталь до тех пор, пока она полностью не навинтится на заготовку. Рекомендуется нарезать несколько ниток резьбы вручную и только потом включать станок.

Скорость резания должна составлять: для стали 3-4 м/мин; для чугуна — 2,5 м/мин; для латуни 9-5 м/мин. При нарезании необходимо применять соответствующие смазочно-охлаждающие жидкости.

Нарезание резьбы резцами. Для получения точной и чистой резьбы пользуются резьбовыми резцами, профиль которых соответствует профилю резьбы, а передний угол равен 0 во избежание искажения профиля. Резьбовые резцы должны точно устанавливаться по линии центров. Средняя линия профиля резца должна быть перпендикулярна оси детали. Форма профиля и правильность его установки относительно поверхности заготовки контролируются специальными шаблонами.

Нарезание треугольной резьбы. Резцы для нарезания метрической резьбы имеют угол профиля, равный 60°, для нарезания дюймовой резьбы — 55°. Нарезание резьбы с величиной шага до 2 мм производится по схеме. Резец подается на глубину винтом поперечной подачи. Величина подачи 0,5—0,4 мм для первого прохода, 0,4—0,3 мм — для второго и при последующих проходах — от 0,3 до 0,1 мм. При черновом нарезании резьбы с шагом свыше 2 мм резец подается на глубину либо одновременно основной поперечной подачей и дополнительной продольной — путем поворота рукоятки винта верхних салазок суппорта на одно деление лимба за каждый проход либо только рукояткой верхних салазок, повернутых на угол 60° к линии центров станка.

Чистовое нарезание выполняется тщательно заправленным резцом и только радиальной подачей с приложением смазочно-охлаждающей жидкости. Величина подачи на глубину резания от 0,1 до 0,02 мм за проход.

Для увеличения долговечности инструмента и увеличения производительности применяются специальные дисковые и призматические резцы. Они допускают многократную переточку по передней грани, благодаря чему сохраняют правильную форму профиля почти до полного износа.

В серийном производстве для нарезания сквозных резьб применяются резьбовые гребенки, позволяющие получать резьбу за один проход. Гребенки бывают призматические и дисковые и имеют несколько зубьев, выполненных по форме профиля. Первые по ходу зубья срезаны под углом, они образуют заборную часть, и каждый последующий зуб режет глубже предыдущего. Последние зубья зачищают, калибруют резьбу.

Профильные канавки на призматических гребенках расположены вертикально параллельно одна другой, витки у круглой гребенки расположены параллельно ее торцам. Широкое применение нашли более простые в изготовлении винтовые гребенки, имеющие несколько винтовых витков, в том числе заборные и калибрующие.

Широкое применение нашли более простые в изготовлении винтовые гребенки, имеющие несколько винтовых витков, в том числе заборные и калибрующие.

При нарезании наружной резьбы направление ее у винтовой гребенки должно быть обратным. При нарезании правой резьбы у винтовой гребенки должна быть левая резьба. При нарезании внутренней резьбы направление ее у винтовой гребенки и изделия должно совпадать.

ПОХОЖИЕ СТАТЬИ:

Страницы: 1 2

| НАЖМИТЕ ЗДЕСЬ ДЛЯ УКАЗАНИЯ СТРАНИЦЫ | ||

| НАРЕЗАНИЕ НАРУЖНОЙ РЕЗЬБЫ С ПЕЧЬЮ И ПЛАСТИНКОЙ | ||

| В.Райан © 2019 | ||

| ФАЙЛ PDF — НАЖМИТЕ ЗДЕСЬ ДЛЯ ПЕЧАТИ РАБОЧЕГО ЛИСТА | ||

Нарезание внешней резьбы достигается за счет использования штампа, удерживаемого в прикладе. | ||

| ТИПИЧНЫЙ ЗАПАС С ЦЕНТРАЛЬНЫМ РЕГУЛИРОВОЧНЫМ ВИНТОМ | ||

Круглые разъемные матрицы имеют определенную степень регулировки.Приклад, показанный ниже, имеет три регулировочных винта. Два внешних винта затягивают матрицу, получая немного меньшую резьбу. Чтобы создать немного большую резьбу, просто ослабьте внешние винты и затяните центральный винт. Эта регулировка в основном предназначена для облегчения первого разреза при нарезании резьбы, а затем второго разреза при затяжке внешних винтов. Эта регулировка в основном предназначена для облегчения первого разреза при нарезании резьбы, а затем второго разреза при затяжке внешних винтов. | ||