Нарезание внутренней резьбы в сквозном отверстии

В практике авторемонта часто встречается необходимость нарезания резьбы в сквозном отверстии. Рассмотрим как нарезать резьбу качественно и быстро. На примере восстановления отверстия под болт крепления защиты картера двигателя автомобиля Рено Логан.

Необходимые инструменты

— Метчик нужного диаметра

— Вороток для метчика

— Новый болт

— Проникающая жидкость на основе керосина (например, вд-шка)

Подготовительные работы

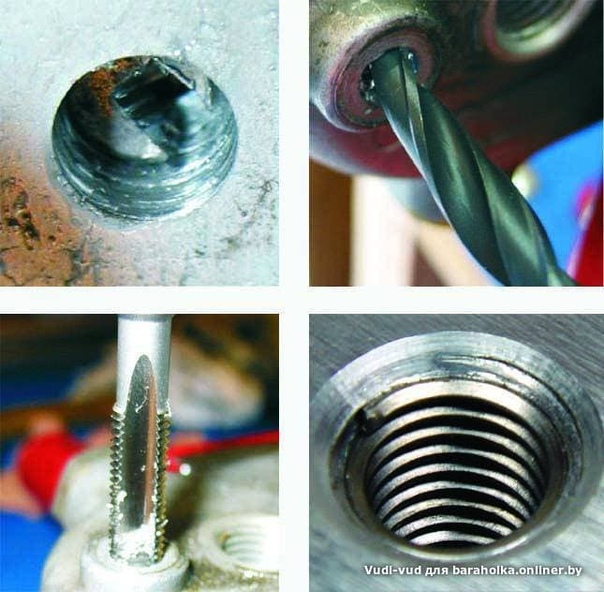

— Высверливаем обломанный болт

Подробнее: «Как высверлить обломанный болт».

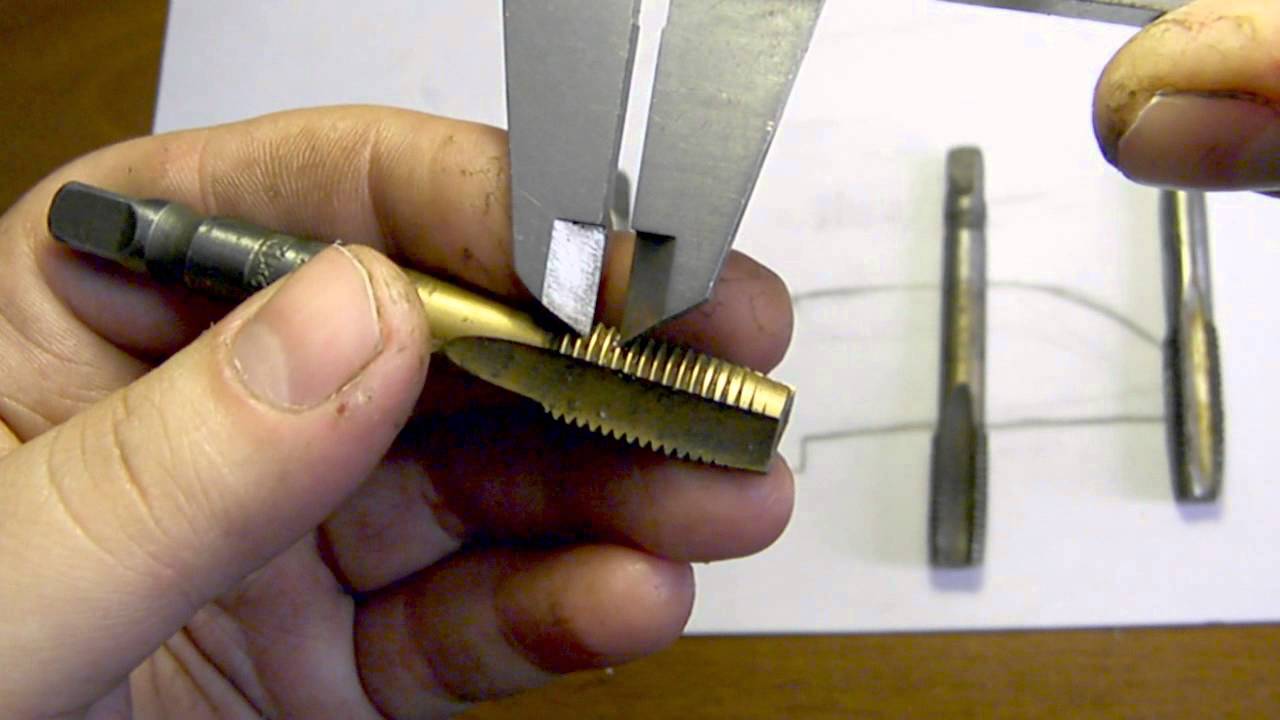

— Производим необходимые замеры

Если отверстие под болт М6, то метчик выбираем тоже №6. При условии, что оно было высверлено сверлом 5 мм.

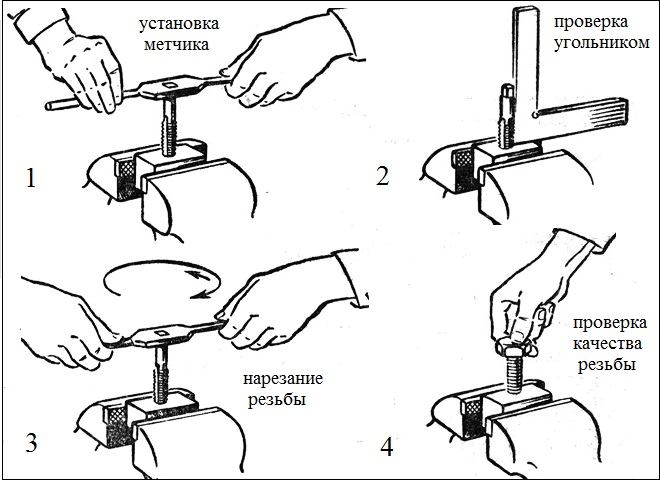

Порядок нарезания резьбы в сквозном отверстии

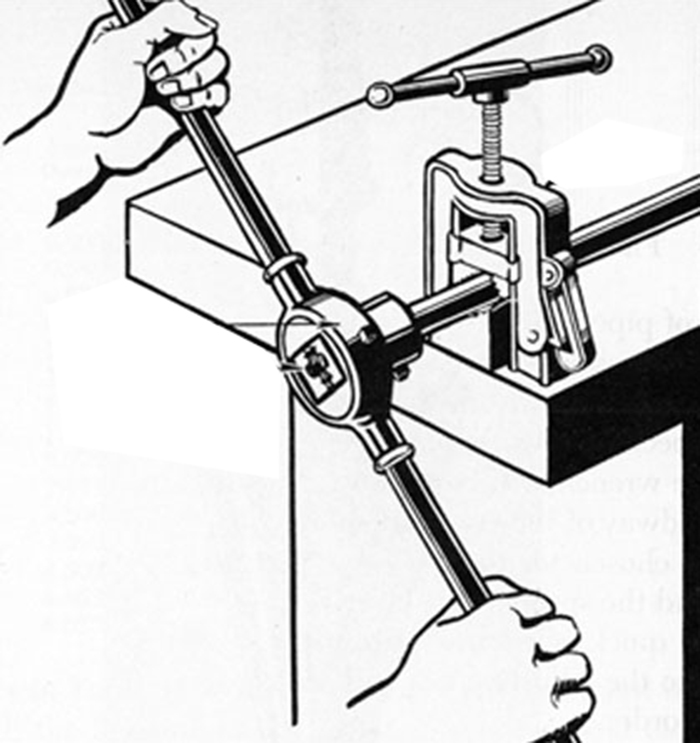

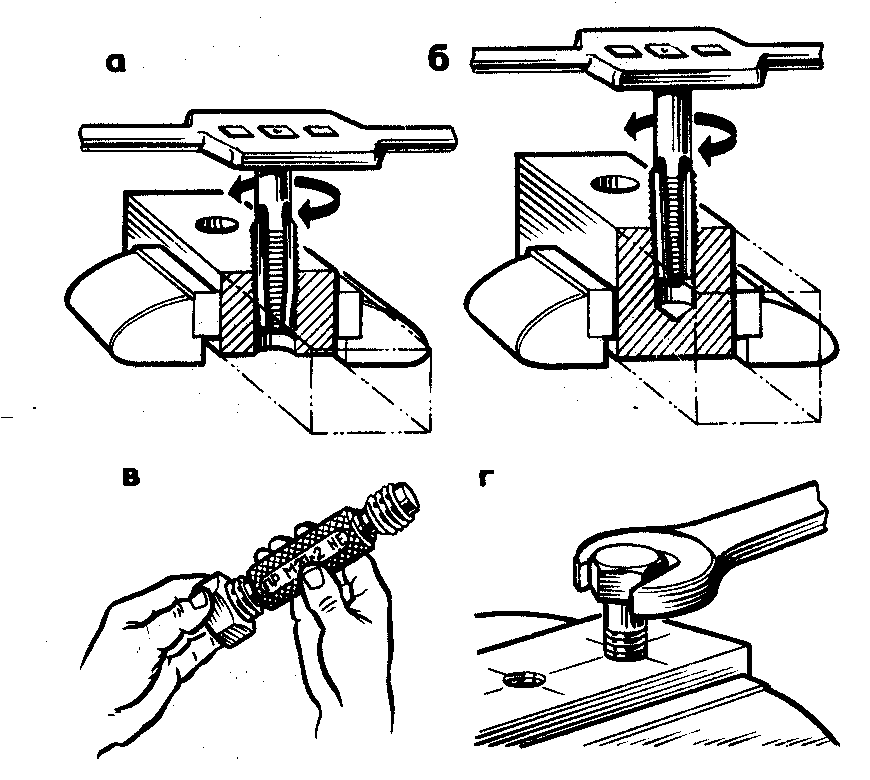

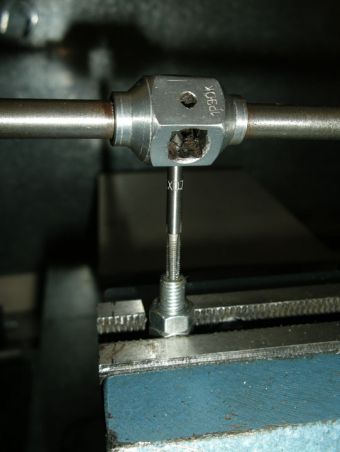

— Устанавливаем метчик в вороток и фиксируем его

Один край метчика имеет форму квадрата и им он вставляется в отверстие воротка.

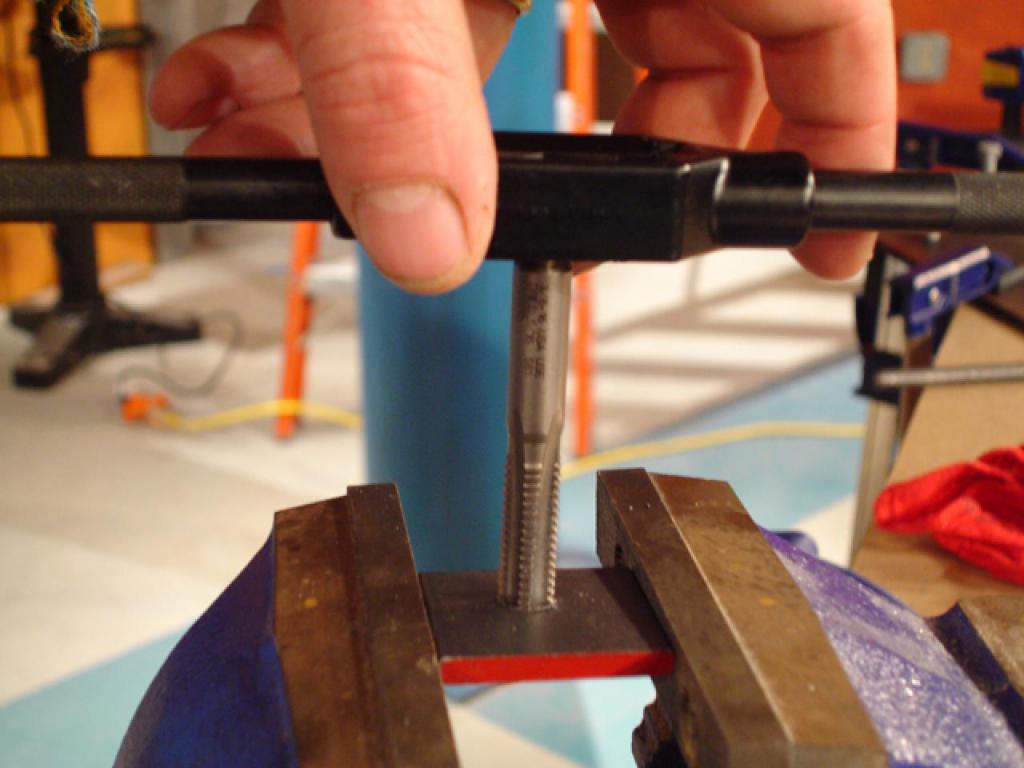

— Устанавливаем метчик в отверстие

Перед нарезанием впрыскиваем в отверстие немного проникающей жидкости. Вдавливаем метчик одной рукой в отверстие, другой вращаем по часовой стрелке вороток. Нужно сделать 1-2 оборота, чтобы метчик закрепился в отверстии. Далее выравниваем его перпендикулярно плоскости с отверстием под нарезку. Можно использовать угольник.

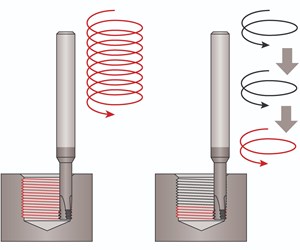

— Нарезаем резьбу в сквозном отверстии

Вращаем метчик за вороток по часовой стрелке в следующем порядке: два оборота вперед, пол-оборота назад (так стружка, образующаяся при нарезке будет крошиться и не будет создавать препятствие резцам метчика). После двух-трех оборотов имеет смысл залить в отверстие еще немного вд-шки. Постоянно контролируем перпендикулярное положение метчика относительно плоскости с отверстием. Таким способом проходим метчиком все отверстие и нарезаем в нем резьбу.

— Дорабатываем новую резьбу

После нарезания выворачиваем метчик и проходим им отверстие еще раз (уже без смазки). Далее окончательно извлекаем метчик и удаляем стружку из отверстия продув его сжатым воздухом.

Проверяем резьбу, ввернув в отверстие новый болт.

Примечания и дополнения

— Аналогичным образом восстанавливается и нарезается резьба в гайках.

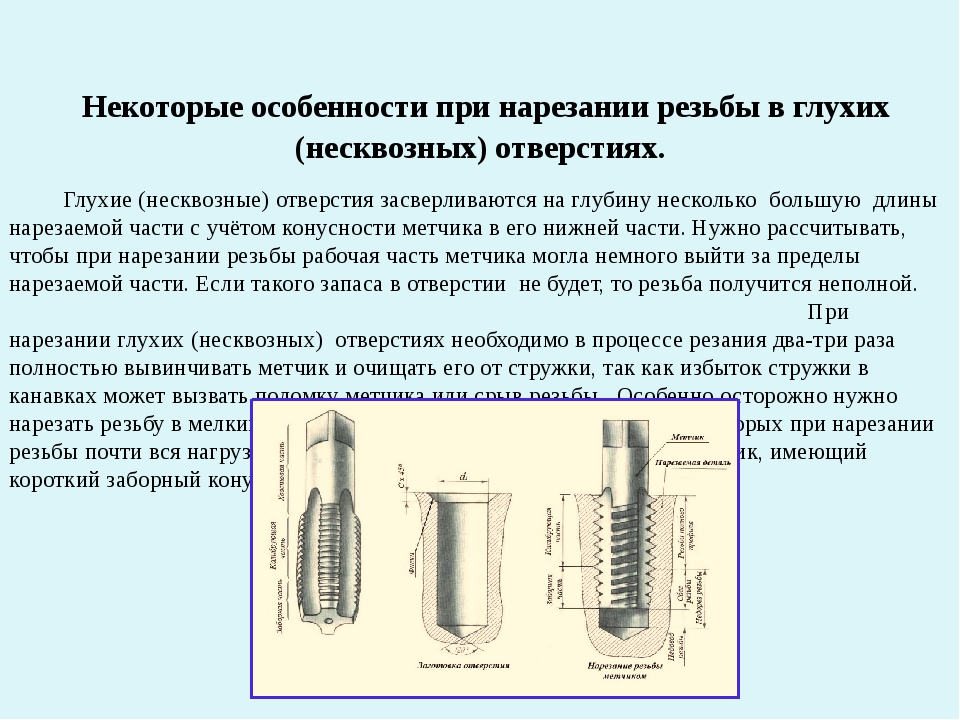

— Для нарезания резьбы в «глухих» отверстиях применяется схожая, но несколько иная технология. Она подробно изложена в статье: «Нарезание резьбы в «глухих» отверстиях».

Еще статьи по слесарному делу в авторемонте

— Нарезание наружной резьбы

— Как вывернуть обломавшийся метчик

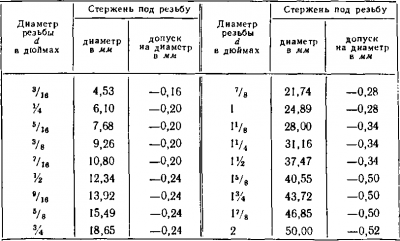

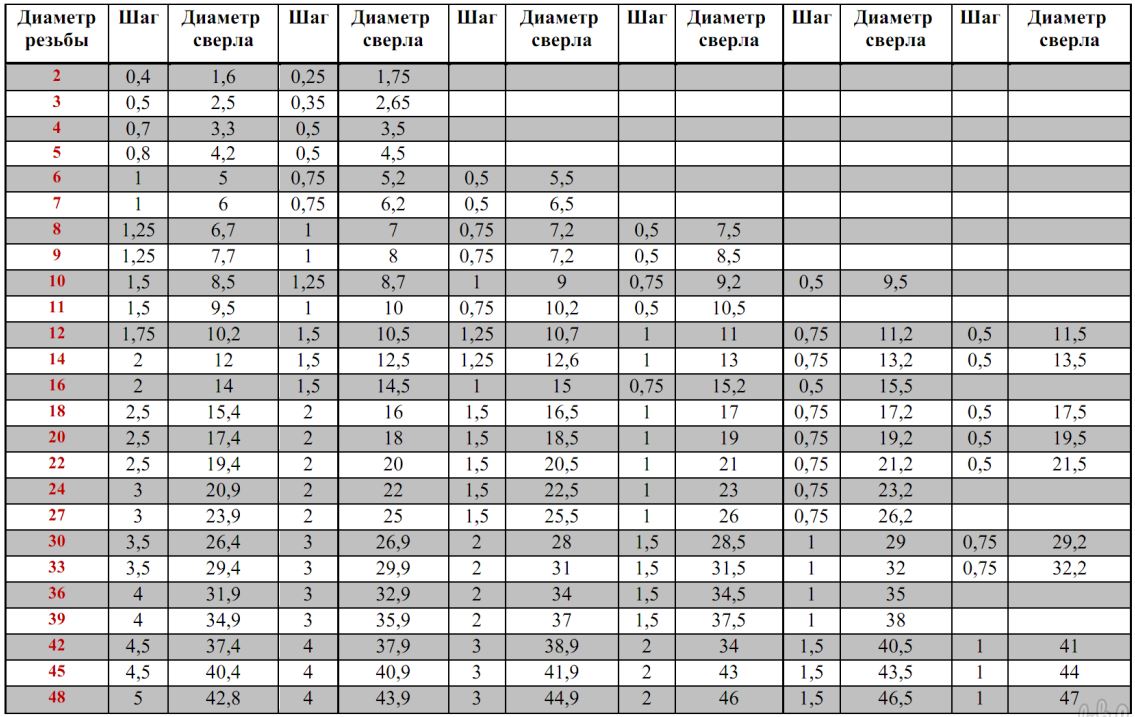

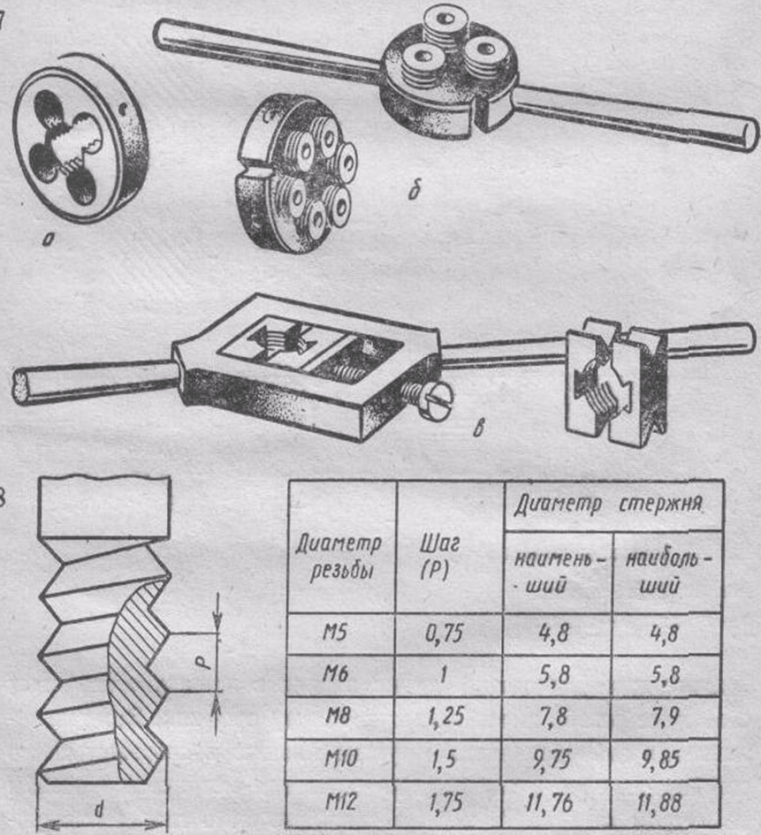

Выбор сверл под резьбу (какие сверла нужны чтобы нарезать резьбу)

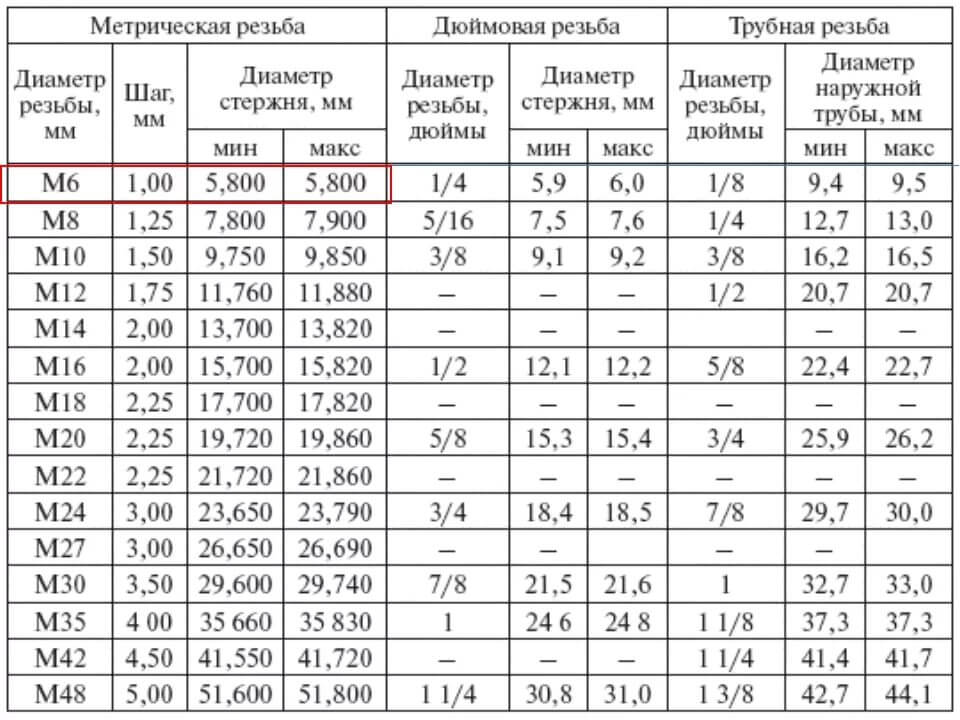

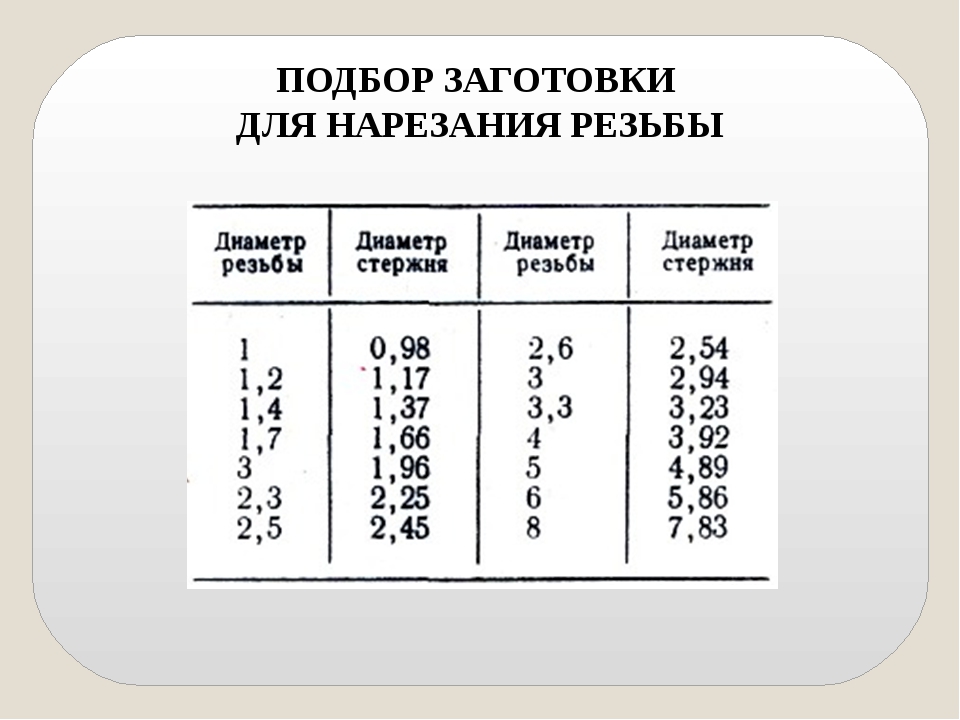

Для создания внутренней резьбы необходимо в материале сделать отверстие, диаметр которого соответствует инструменту для последующего нарезания.

Внутренняя нарезка резьбы:

-

Чтобы произвести в заготовке отверстие под резьбу внутреннего типа, сначала следует подобрать размер сверла.

-

Когда сверло выбрано, можно приступать к выполнению отверстия под резьбу.

-

При помощи специального метчика для нарезки, необходимо выполненное отверстие обработать зенкером. Это позволяет добиться нужной чистоты отверстия и легче метчику войти в деталь.

-

В процессе нарезания резьбы, формируются канавки в металлической заготовке. При этом часть металла не удаляется вместе со стружкой, а выдавливается вдоль режущих граней инструмента, образуя профиль резьбы . По этой причине очень важно правильно подобрать размер сверла. Сверло должно быть несколько меньше номинального диаметра резьбы.

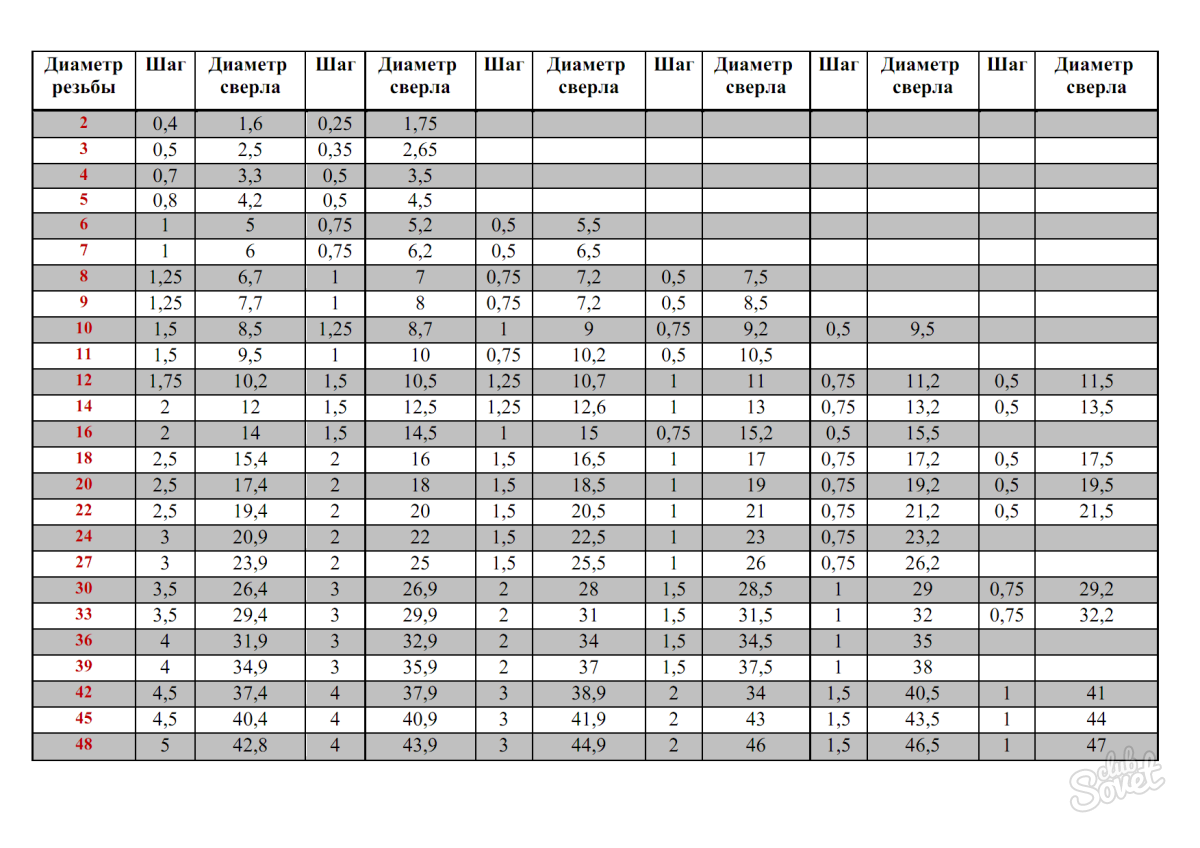

Чтобы было легче определить, какого диаметра нужно просверлить отверстие, используется специальная таблица, составленная по ГОСТ. Ориентируясь по данной таблице и придерживаясь ее параметров, вы сможете без проблем выполнить своими руками внутреннюю нарезку нужного диаметра. При этом такое соединение окажется точно подобранным.

Таблица соответствия нарезки резьбы метчиком сверлу

|

D резьбы |

Шаг резьбы |

d сверла, мм |

Шаг резьбы |

|

Шаг резьбы |

d сверла, мм |

Шаг резьбы |

d сверла, мм |

Шаг резьбы |

d сверла, мм |

Шаг резьбы |

d сверла, мм |

|

2 |

0. |

1.6 |

0.25 |

1.75 |

- |

- |

- |

- |

- |

- |

- |

- |

|

3 |

0.5 |

2.5 |

0. |

2.65 |

- |

- |

- |

- |

- |

- |

- |

- |

|

4 |

|

3.3 |

0.5 |

3.5 |

- |

- |

- |

- |

- |

- |

- |

- |

|

5 |

0. |

4.2 |

0.5 |

4.5 |

- |

- |

- |

- |

- |

- |

- |

- |

|

6 |

1 |

5 |

0. |

5.2 |

0.5 |

5.5 |

- |

- |

- |

- |

- |

- |

|

7 |

1 |

6 |

0.75 |

6.2 |

0. |

6.5 |

- |

- |

- |

- |

- |

- |

|

8 |

1.25 |

6.7 |

1 |

7 |

0.75 |

7.2 |

0. |

7.5 |

- |

- |

- |

- |

|

9 |

1.25 |

7.7 |

1 |

8 |

0.75 |

8.2 |

0.5 |

8. |

- |

- |

- |

- |

|

10 |

1.5 |

8.5 |

1.25 |

8.7 |

1 |

9 |

0.75 |

9.2 |

0. |

9.5 |

- |

- |

|

11 |

1.5 |

9.5 |

1 |

10 |

0.75 |

10.2 |

0.5 |

10.5 |

- |

- |

- |

- |

|

12 |

1. |

10.2 |

1.5 |

10.5 |

1.25 |

10.7 |

1 |

11 |

0.75 |

11.2 |

0.5 |

11.5 |

|

14 |

2 |

12 |

1. |

12.5 |

1.25 |

12.6 |

1 |

13 |

0.75 |

13.2 |

0.5 |

13.5 |

|

16 |

2 |

14 |

1.5 |

14. |

1 |

15 |

0.75 |

15.2 |

0.5 |

15.5 |

- |

- |

|

18 |

2.5 |

15.4 |

2 |

16 |

1. |

16.5 |

1 |

17 |

0.75 |

17.2 |

0.5 |

17.5 |

|

20 |

2.5 |

17.4 |

2 |

18 |

1.5 |

18. |

1 |

19 |

0.75 |

19.2 |

0.5 |

19.5 |

|

22 |

2.5 |

19.4 |

2 |

20 |

1.5 |

20.5 |

1 |

21 |

0. |

21.2 |

0.5 |

21.5 |

|

24 |

3 |

20.9 |

2 |

22 |

1.5 |

22.5 |

1 |

23 |

0.75 |

23. |

- |

- |

|

27 |

3 |

23.9 |

2 |

25 |

1.5 |

25.5 |

1 |

26 |

0.75 |

26.2 |

- |

- |

|

30 |

3. |

26.4 |

3 |

26.9 |

2 |

28 |

1.5 |

28.5 |

1 |

29 |

0.75 |

29.2 |

|

33 |

3.5 |

29. |

3 |

29.9 |

2 |

31 |

1.5 |

31.5 |

1 |

32 |

0.75 |

32.2 |

|

36 |

4 |

31.9 |

3 |

32. |

2 |

34 |

1.5 |

34.5 |

1 |

35 |

- |

- |

|

39 |

4 |

34.9 |

3 |

35.9 |

2 |

37 |

1. |

37.5 |

1 |

38 |

- |

- |

|

42 |

4.5 |

37.4 |

4 |

37.9 |

3 |

38.9 |

2 |

34 |

1. |

40.5 |

1 |

41 |

|

45 |

4.5 |

40.4 |

4 |

40.9 |

3 |

41.9 |

2 |

43 |

1.5 |

43. |

1 |

44 |

|

48 |

5 |

42.8 |

4 |

43.9 |

3 |

44.9 |

2 |

46 |

1.5 |

46.5 |

1 |

47 |

Как восстановить резьбу при помощи метчика и без него — РИНКОМ

Содержание

Как восстановить резьбу при помощи метчика и без него

- Как восстановить резьбу метчиком

- Как восстановить резьбу метчиком с сохранением ее диаметра и места расположения

- Заваривание отверстия с последующим нарезанием новой резьбы.

- Восстановление резьбы при помощи ввертыша.

- Восстановление резьбы при помощи спиральной вставки

- Заваривание отверстия с последующим нарезанием новой резьбы.

- Как восстановить резьбу в отверстии без метчика

- Использование эпоксидного клея

- Холодная сварка

Восстановить поврежденную внутреннюю резьбу при помощи метчика и без него можно различными способами. О них мы подробно расскажем в этой статье.

Как восстановить резьбу метчиком

Перед тем, как восстановить резьбу с метчиком, определите, можно ли увеличить ее диаметр или нарезать новую в другом месте. Если да, то ремонт пройдет очень быстро.

-

Рассверлите отверстие.

-

Нарежьте новую резьбу.

Фотография №1: нарезание резьбы метчиком

При работе соблюдайте следующие основные правила.

-

Рассверливайте отверстие строго под прямым углом

-

Используйте два новых метчика нужного диаметра (для черновой и чистовой обработки).

-

При нарезании резьбы действуйте аккуратно. Избегайте перекосов и резких движений.

-

Желательно нарезать резьбу при помощи воротка. Если его нет, возьмите разводной ключ.

-

Не забывайте использовать смазку и регулярно удалять стружку.

Как восстановить резьбу метчиком с сохранением ее диаметра и места расположения

Если же нужно восстановить резьбу с сохранением ее диаметра, используйте один из следующих методов.

Заваривание отверстия с последующим нарезанием новой резьбы

Этот способ применяют редко из-за того, что прочность полученной по этой технологии новой резьбы будет ниже. Еще данный метод выбирают при отсутствии специальных приспособлений (ввертышей и спиральных вставок).

Еще данный метод выбирают при отсутствии специальных приспособлений (ввертышей и спиральных вставок).

Этот способ восстановления резьб включает в себя следующие этапы.

-

Удаление старой резьбы путем рассверливания.

-

Заваривание отверстия. Выбор технологий зависит от материалов деталей.

-

Для заваривания отверстий в стальных изделиях используют электродуговую или газовую сварку в защитных средах.

-

При работе с чугунными деталями газовую или электродуговую сварку применяют в холодном состоянии или при общем/местном нагреве.

-

В качестве присадок используют электроды (МНЧ-1, ОЗЧ-1, ЦЧ-1), чугунные прутки с повышенным содержанием кремния и иные материалы.

-

-

Обработка отверстия заподлицо основным металлом.

-

Сверление.

-

Нарезание новой резьбы.

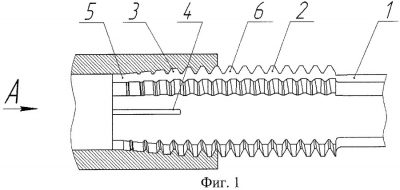

Восстановление резьбы при помощи ввертыша

Ввертыши — это специальные цилиндрические приспособления, имеющие резьбу нужного диаметра и шага внутри и крупную — снаружи. Такие изделия изготавливают из стали, латуни, бронзы, меди и иных материалов. На финальных стадиях производства ввертыши закаливают и дополнительно упрочняют.

Фотография №2: ввертыш для восстановления резьбы

Если нужно восстановить резьбу с сохранением диаметра при помощи ввертыша, действуйте так.

-

Рассверлите отверстие.

Сверло нужно подобрать таким образом, чтобы диаметр получившегося отверстия позволял нарезать резьбу для вкручивания ввертыша.

Сверло нужно подобрать таким образом, чтобы диаметр получившегося отверстия позволял нарезать резьбу для вкручивания ввертыша.

-

Нарежьте резьбу метчиком. Соблюдайте перечисленные выше правила.

-

Вкрутите ввертыш. Его нужно установить заподлицо. Если это невозможно, профрезеруйте деталь и удалите выступающую часть приспособления.

-

На границе новой резьбы и ввертыша нанесите засечки при помощи керна. Это предотвратит самопроизвольное выкручивание приспособления.

Восстановление резьбы при помощи спиральной вставки

Спиральные (их также еще называют проволочными и пружинными) вставки также часто используют для восстановления поврежденных резьб.

Фотография №3: спиральные вставки для восстановления резьбы

Эти приспособления имеют с внутренних сторон высокоточные ромбические резьбовые профили. Практически все модели оснащены специальными поводковыми язычками, предназначенными для вкручивания приспособлений.

Практически все модели оснащены специальными поводковыми язычками, предназначенными для вкручивания приспособлений.

Для изготовления таких изделий используют особо прочную высококачественную нержавеющую сталь. Это дает гарантию устойчивости восстановленной резьбы к деформациям и коррозии.

Восстановление резьбы при помощи спиральной вставки включает в себя 4 этапа.

-

Сверление. Рассверлите отверстие. Выбирайте диаметр режущего инструмента по таблице, которую производители прилагают к спиральным вставкам.

-

Формирование резьбы. Обратите внимание! Для нарезания резьбы используйте специальные метчики, которые отличаются от стандартных и поставляются со спиральными вставками. Соблюдайте все правила и рекомендации.

-

Монтаж приспособления.

Оденьте спиральную вставку на входящий в комплект поставки специальный инструмент и вкрутите ее в отверстие.

Оденьте спиральную вставку на входящий в комплект поставки специальный инструмент и вкрутите ее в отверстие.

-

Удаление поводкового язычка. От него можно избавиться при помощи специального инструмента (его также поставляют производители). Для удаления язычков со вставок больших диаметров подойдут обычные плоскогубцы.

Изображение №1: рассверливание отверстия под спиральную вставку

Изображение №2: формирование резьбы под спиральную вставку

Изображение №3: вкручивание спиральной вставки в отверстие

Использование профессиональных спиральных резьбовых вставок имеет следующие преимущества.

-

В месте посадки вставки обеспечивается необходимый натяг. Это полностью предотвращает выкручивание. Приспособления располагаются в принимающих резьбах практически без зазоров. В использовании клея для дополнительной фиксации изделий нет необходимости.

-

За счет упругости вставок нагрузки и напряжения распределяются равномерно.

Это создает идеальные условия для передачи усилий между болтами и приемными резьбами.

Это создает идеальные условия для передачи усилий между болтами и приемными резьбами.

-

Спиральные вставки универсальны. Их применяют не только для восстановления резьб но и при необходимости усиления соединений. Спиральные вставки используют при работе с изделиями из низко- средне и высокопрочных металлов, а также пластика и древесины.

Как восстановить резьбу в отверстии без метчика

Вопрос, как восстановить резьбу в отверстии без метчика, часто задают люди, вообще не разбирающиеся в резьбовых соединениях. На этот вопрос есть лишь один ответ. Восстановить резьбу для получения максимальной надежности без использования обычных или специальных метчиков невозможно. Есть лишь способы нарастить поврежденные поверхности и усилить прочность соединений до определенных уровней.

Использование эпоксидного клея

Этот способ не подходит для восстановления и усиления соединений, подвергающихся высоким нагрузкам и вибрациям. Эпоксидный клей также нет смысла использовать, если узлы и конструкции работают при высоких температурах.

Эпоксидный клей также нет смысла использовать, если узлы и конструкции работают при высоких температурах.

Фотография №4: эпоксидный клей для восстановления резьбы

Если же нет необходимости обеспечения высокой надежности соединения, действуйте так.

-

Заполните эпоксидным клеем отверстие.

-

Подождите пока полимер затвердеет.

-

Вкрутите болт.

-

Дождитесь набора порочности.

Холодная сварка

Холодную сварку также можно применять только при работе с неответственными деталями, не подвергающимися высоким нагрузкам и вибрациям. Соединения получаются более надежными, чем при использовании для восстановления резьб эпоксидного клея.

Чаще всего в нашей стране применяют двухкомпонентные составы следующих марок.

-

ABRO.

-

«Алмаз».

-

«Полимет».

Фотография №5: холодная сварка ABRO

При использовании для восстановления резьбы двухкомпонентной холодной сварки действуйте так.

-

Вскройте упаковку и вытащите компоненты.

-

Тщательно обезжирьте поверхности наружной (на предназначенном для вкручивания изделии) и внутренней (в отверстии) резьб. Для этого используйте состав из первого тюбика. Обрабатывайте все тщательно. Наличие налета и мусора ухудшит результат сварки.

-

Обработайте поврежденную внутреннюю резьбу антиадгезионным составом из второго тюбика.

-

Смешайте в равных долях вещества из первого и второго тюбиков.

Выдавливайте составы на неметаллическую поверхность. Для равномерного (!) перемешивания используйте шпатель.

Выдавливайте составы на неметаллическую поверхность. Для равномерного (!) перемешивания используйте шпатель.

-

Нанесите полученную смесь на предназначенное для вкручивание изделие.

-

Вкрутите его.

-

Обеспечьте необходимый температурный режим.

-

Не трогайте детали в течение указанного в инструкции времени.

Обратите внимание! Не жалейте смесь. При вкручивании изделия ее излишки должны вылезать от давления наружу. Это обеспечит правильное формирование витков при восстановлении резьбы.

Как нарезать резьбу в чугуне метчиком

Резьбовое соединение является основным способом соединения деталей. При изготовлении своими руками любого приспособления из металла возникает необходимость самостоятельного нарезания резьбы. Нарезка позволяет своими руками сформировать резьбу в различных отверстиях.

Нарезка позволяет своими руками сформировать резьбу в различных отверстиях.

На практике приходится иметь дело с различными материалами, которые отличаются по своим свойствам. Нарезка должна учитывать особенности материала. Существуют определенные правила, выработанные годами, которые позволяют качественно выполнить нарезание резьбы разных размеров и видов.

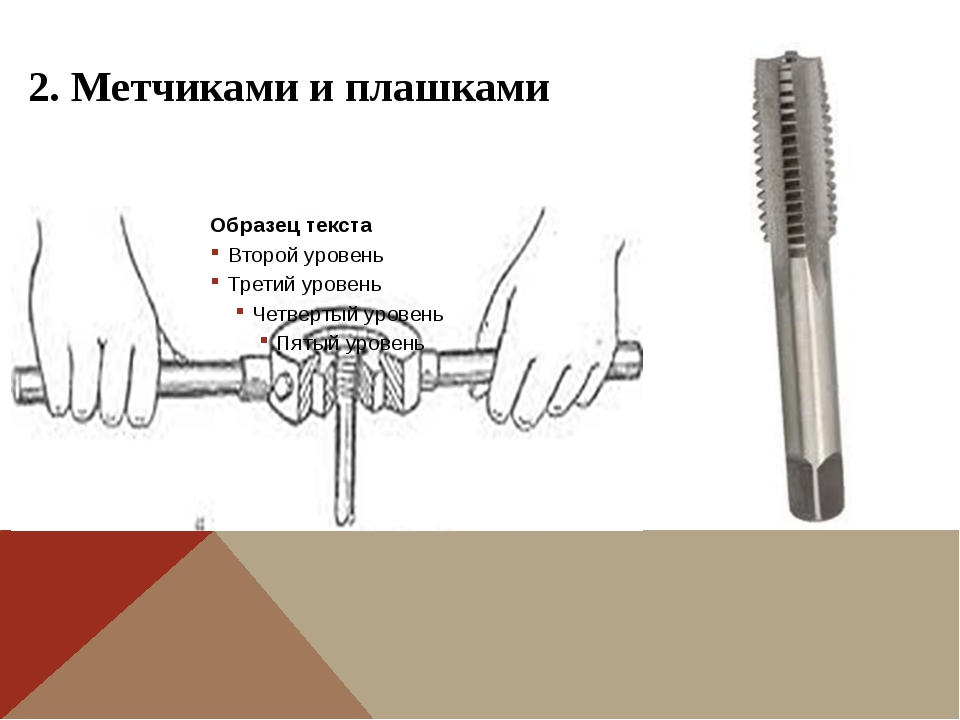

Особенности строения метчиков

Метчик, относящийся к группе слесарно-токарных режущих инструментов, имеет форму стержня, на котором выполнен режущий элемент. Он предназначается для нарезания внутренней резьбы, то есть внутри отверстия в различных материалах, а также для восстановления поврежденной внутренней резьбы.

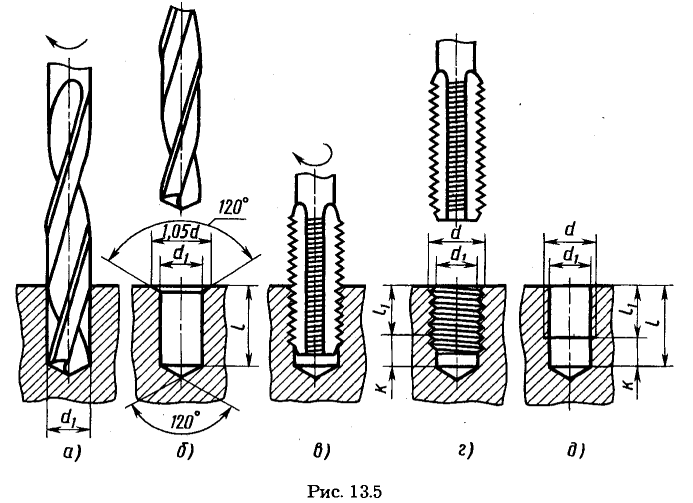

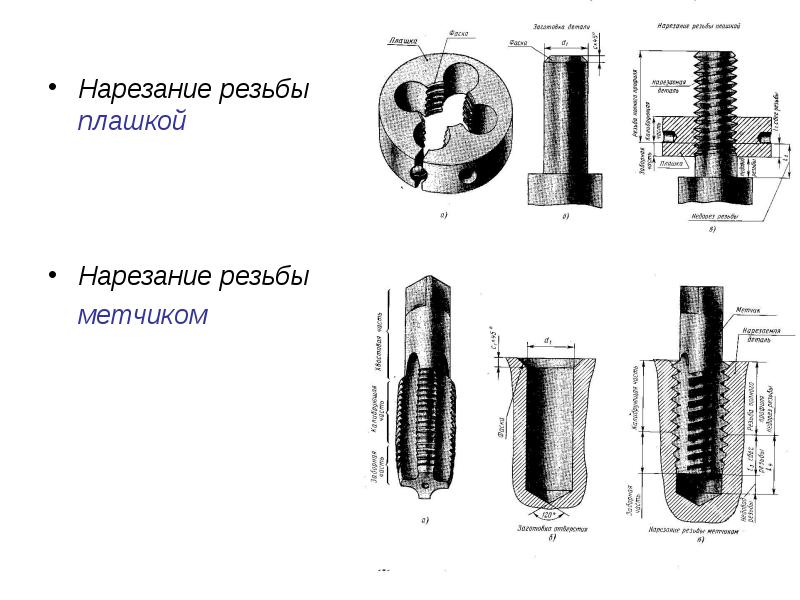

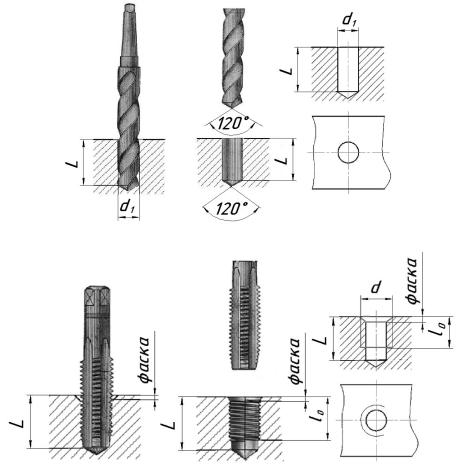

Набор металлорежущего инструмента: а — сверла, б — зенкеры, в — развертки, г — метчики, д — плашки.

Инструменты состоят из рабочей и хвостовой частей. В свою очередь, рабочая часть делится на заборный (режущий) и калибрующий участок. Режущий участок ответствен за основную функцию метчика — нарезание резьбы, и, чаще всего, имеет конусную форму. Он обладает зубьями в виде резцов, размещенных по окружности. Калибрующий участок выполняет задачу окончательного формирования. Он выполнен в виде цилиндра с зубьями, являющимися продолжением зубьев режущего участка. Этот участок значительно длиннее заборного. Рабочая часть в продольном направлении разрезана канавками, которые предназначены для формирования резцов и вывода стружки. В метчиках диаметром до 22 мм выполняется три канавки. Устройства специального назначения могут изготавливаться без канавок. Канавки могут быть прямыми или винтообразными.

Он обладает зубьями в виде резцов, размещенных по окружности. Калибрующий участок выполняет задачу окончательного формирования. Он выполнен в виде цилиндра с зубьями, являющимися продолжением зубьев режущего участка. Этот участок значительно длиннее заборного. Рабочая часть в продольном направлении разрезана канавками, которые предназначены для формирования резцов и вывода стружки. В метчиках диаметром до 22 мм выполняется три канавки. Устройства специального назначения могут изготавливаться без канавок. Канавки могут быть прямыми или винтообразными.

Хвостовая часть имеет форму цилиндра. На конце участка выполнен квадрат для установки в крепежный инструмент. В этой части выбивается маркировка по диаметру. С помощью хвостовика инструмент фиксируется в ручном держателе или патроне станка.

Основные виды метчиков

По способу использования метчики делятся на два типа — ручные и машинные. Первые устанавливаются в ручных держателях (воротках) и предназначены для нарезания внутренней резьбы вручную. Машинные крепятся в специальные держатели для патронов токарного станка.

Машинные крепятся в специальные держатели для патронов токарного станка.

По виду резьбы, нарезаемой метчиком, они делятся на несколько видов. Метрический предназначен для нарезания наиболее распространенной метрической резьбы. Трубный формирует внутреннюю резьбу на трубах, а также усиленную в отверстиях металлических деталей. Дюймовый — это устройство для специальной дюймовой резьбы, а также конусообразной. Специализированные гаечные метчики изготавливаются из очень прочной стали (Р6М5) и имеют особую форму хвостовиков.

Кроме того, метчики подразделяются на одиночные и комплектные. Комплектные применяются для того, чтобы резать в несколько заходов. Комплект может содержать два метчика — чистовой и черновой; или три метчика — черновой, средней обработки и чистовой. Комплектность указывается на хвостовой части инструмента. Метчики в комплекте отличаются по форме зуба: у чернового зуб имеет трапециевидную форму; у среднего — треугольник с закругленной вершиной; у чистового — треугольник с острой вершиной.

Основные параметры

Нарезание резьбы метчиком.

В общем случае нарезать резьбу — это значит изготовить выступ на внутренней поверхности отверстия так, чтобы он образовал винтовую линию. Такой выступ, как и вся резьба, характеризуется следующими основными параметрами: угол подъема винтообразной линии, шаг, вид профиля выступа и угол подъема профиля, наружный и внутренний диаметр. Кроме того, принято выделять еще глубину, определяемую по наружному и внутреннему диаметрам.

По направлению резьба может быть правой, когда винтообразный выступ поднимается против часовой стрелки, и левой, когда направление подъема выступа совпадает с движением часовой стрелки. По форме профиля выступа выделяются два основных типа: резьба с прямоугольным профилем и с треугольным профилем. Существуют еще специальные формы профиля, но они в бытовых условиях практически не применяются.

Основной является метрическая резьба. Такой профиль представляет собой треугольник с углом профиля 60º. По шагу метрическая делится на резьбу с крупным шагом и с мелким шагом. Пример полного обозначения метрической резьбы — М10х1-6Н. Обозначение нужно понимать следующим образом:

По шагу метрическая делится на резьбу с крупным шагом и с мелким шагом. Пример полного обозначения метрической резьбы — М10х1-6Н. Обозначение нужно понимать следующим образом:

Таблица выбора метчиков для нарезания резьбы.

- М — метрическая резьба;

- 10 — номинальный диаметр;

- 1 — шаг резьбы;

- 6Н — пределы допуска отклонений размеров.

При нормальном (крупном шаге) обозначение сокращается (например, М10). В случае левой резьбы, вводится обозначение LH.

Вторым по распространенности в быту является трубный цилиндрический тип. Профиль представляет собой треугольник с углом при вершине 55º. Такой тип используется при соединении труб и цилиндров, где нужна повышенная герметичность соединения. Трубная цилиндрическая резьба обозначается буквой G с указанием диаметра в дюймах.

Упорная резьба основана на трапециевидном профиле с углами наклона с одной стороны 3º, с другой — 30º. В обозначение входит буква S, диаметр и шаг.

Выбор подходящего метчика

Схема нарезания внешней и внутренней резьбы.

Вначале выбирается тип метчика по виду резьбы и ее назначению (форма профиля, шаг резьбы, допуски). По требованиям (классу) точности определяется, следует ли применить одинарный метчик или необходим комплект. Кроме того, метчики выпускаются с различной чистотой обработки их режущего элемента, что влияет на точность нарезания профиля резьбы.

Материал, в котором надо нарезать резьбу, влияет на выбор метчика. Так, следует учитывать передний угол заточки зубьев. Он составляет для стали — 5-10º, для медных сплавов — 0-5º, для алюминия и сплавов — 25-30º. Устройства могут изготавливаться из обычных сталей, высокопрочных сталей или высокопрочными напайками, что должно учитываться при рассмотрении того, материал какой прочности обрабатывается.

Основной выбор делается по диаметру отверстия, в котором производится нарезание внутренней резьбы. Диаметр метчика должен быть немного меньше диаметра отверстия. Так, для метрической резьбы М20 (диаметр метчика 20 мм) диаметр отверстия составляет 19 мм. При метрической резьбе, если нет особых требований, то выполняется стандартный шаг. Например, резьба М4 — шаг 0,7 мм; М5 — 0,8 мм; М10 — 1,5 мм; М12 — 1,75 мм и т.д.

Так, для метрической резьбы М20 (диаметр метчика 20 мм) диаметр отверстия составляет 19 мм. При метрической резьбе, если нет особых требований, то выполняется стандартный шаг. Например, резьба М4 — шаг 0,7 мм; М5 — 0,8 мм; М10 — 1,5 мм; М12 — 1,75 мм и т.д.

Инструмент для крепления

Схемы нарезания резьбы плашками.

Для того чтобы обеспечить нарезание резьбы, метчику необходимо придать вращательное движение с приложением усилия. Эту функцию выполняет ручной держатель — вороток. Он обеспечивает вертикальное крепление инструмента и возможность приложения значительной нагрузки за счет рычагов. Стандартная конструкция воротка содержит узел крепления метчика и удлиненные ручки, при помощи которых можно вращать приспособление вручную с усилием.

Крепление устройства осуществляется двумя способами. Одна из конструкций воротка состоит из двух частей. При сочленении этих частей внутри формируется отверстие для установки метчика. Обе части сближаются на регулируемое расстояние, которое устанавливается винтами. Второй вариант предусматривает единую конструкцию воротка с отверстием по центру. Метчик вставляется в это отверстие и зажимается 3-4 стопорными винтами. Ручки воротка выполнены с обеих сторон. Длины ручек могут составлять 15-25 см.

Второй вариант предусматривает единую конструкцию воротка с отверстием по центру. Метчик вставляется в это отверстие и зажимается 3-4 стопорными винтами. Ручки воротка выполнены с обеих сторон. Длины ручек могут составлять 15-25 см.

Подготовка к нарезанию

Нарезка внутренней резьбы начинается с просверливания нужного отверстия — сквозного или глухого. Главное условие: отверстие должно быть меньше диаметра резьбы. При сверлении отверстия рекомендуется выбирать сверло из следующего условия:

- при резьбе М3 — диаметр сверла 2,5 мм;

- при М4 — 3,4 мм;

- при М5 — 4,2 мм;

- при М6 — 5 мм;

- при М8 — 6,7 мм;

- при М10 — 8,4 мм.

Если необходимо нарезать большую резьбу, то диаметр отверстия определяется приблизительно умножением диаметра резьбы на 0,8.

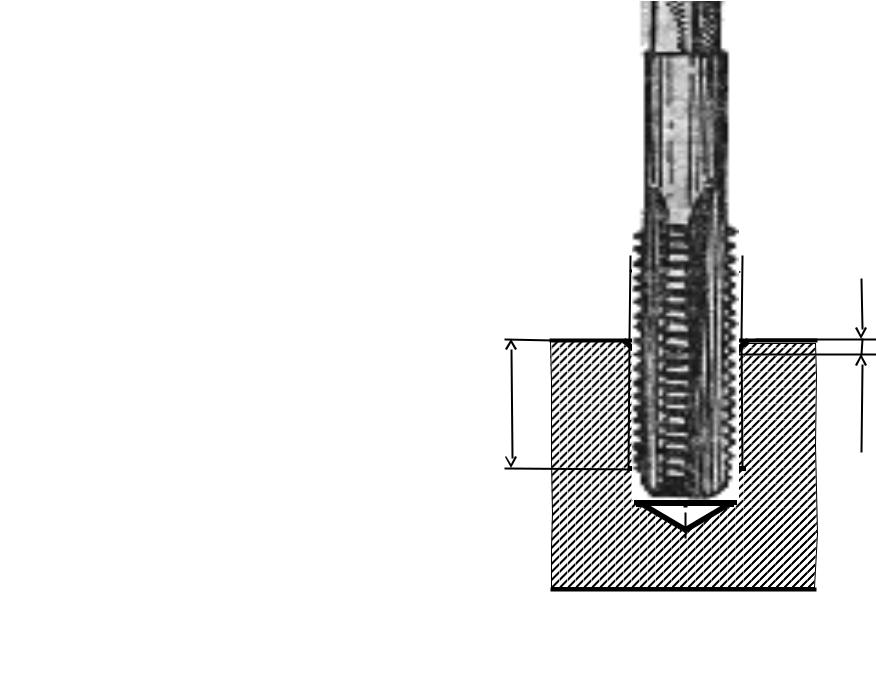

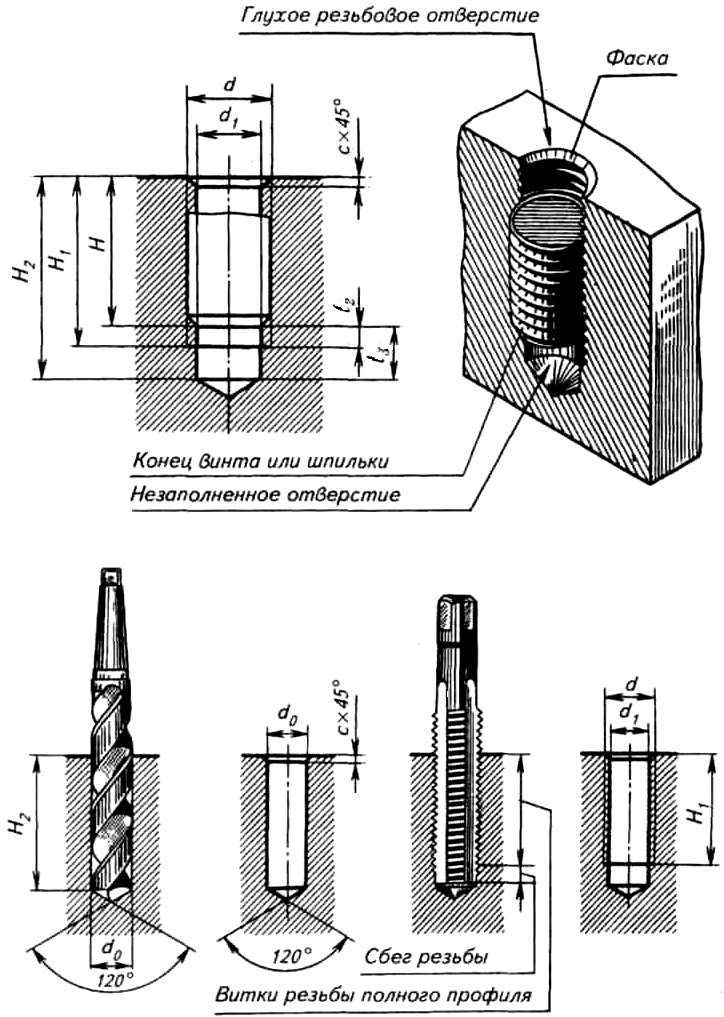

Отверстие для нарезания внутренней резьбы делается на сверлильном станке или электродрелью. В последнем случае заготовка зажимается в тиски. Необходимо следить, чтобы сверло направлялось строго вертикально. На верхней кромке отверстия снимается фаска для облегчения входа метчика. Ее можно сделать сверлом большего диаметра или напильником. После сверления отверстие тщательно очищается от стружки, что особенно важно для глухих отверстий.

На верхней кромке отверстия снимается фаска для облегчения входа метчика. Ее можно сделать сверлом большего диаметра или напильником. После сверления отверстие тщательно очищается от стружки, что особенно важно для глухих отверстий.

Нарезка резьбы метчиком

Деталь, в которой просверлено отверстие для внутренней резьбы, закрепляется в тиски так, чтобы фаска на отверстии находилась вверху. Ось отверстия должна расположиться строго перпендикулярно столу. Метчик надежно закрепляется в гнезде воротка и вертикально вводится в фаску отверстия заготовки. Держась обеими руками за ручки воротка, метчик прижимают к детали и вращают по часовой стрелке. Вращение производится плавно и равномерно с легким нажимом. Так делается два оборота вперед. Затем производится поворот на половину оборота назад (против часовой стрелки). В такой последовательности просверливается все отверстие.

При нарезании резьбы болт нужно закреплять.

При нарезке резьбы необходимо периодически охлаждать инструмент. Рекомендуется использовать следующие вещества: при работе с алюминием и его сплавами — керосин, с медью — скипидар, со стальными деталями — эмульсию. Для таких металлов, как бронза или чугун, охлаждающие смазки можно не применять.

Рекомендуется использовать следующие вещества: при работе с алюминием и его сплавами — керосин, с медью — скипидар, со стальными деталями — эмульсию. Для таких металлов, как бронза или чугун, охлаждающие смазки можно не применять.

Нарезку внутренней резьбы метчиком лучше всего производить комплектными метчиками. Вначале нарезается черновая резьба. Потом аналогично пропускают средний метчик, и только потом резьба окончательно формируется с помощью чистового. Исключение из процесса какого-либо метчика не приведет к заметному ускорению процесса, но значительно ухудшит качество работы.

Основные правила нарезки

Внутренняя резьба метчиком должна делаться с обязательным соблюдением определенных правил. В случае нарезания в длинных отверстиях, в глухих отверстиях, в алюминии или меди, метчик нужно временами извлекать наружу, а отверстие тщательно прочищать от частиц металла.

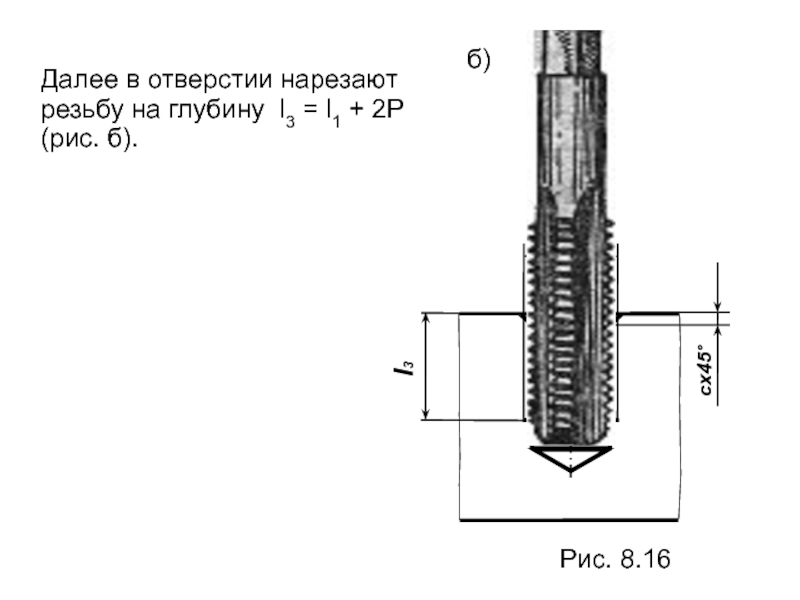

Нарезку рекомендуется производить полным комплектом устройства. Средний и чистовой вначале проворачиваются в отверстии вручную без закрепления в воротке и только после этого закрепляются в нем и прогоняются с легким усилием. Резьба внутри глухих отверстий нарезается длиной, большей расчетной длины резьбы на длину режущего участка метчика.

Средний и чистовой вначале проворачиваются в отверстии вручную без закрепления в воротке и только после этого закрепляются в нем и прогоняются с легким усилием. Резьба внутри глухих отверстий нарезается длиной, большей расчетной длины резьбы на длину режущего участка метчика.

Введение метчика в отверстие необходимо тщательно контролировать по вертикали.

Через каждые три оборота воротка следует проверять вертикальность угольником.

Обязательно используется охлаждающая жидкость.

При нарезке могут возникнуть характерные дефекты, за появлением которых необходимо пристально следить. Шероховатая или неравномерная резьба появляется при недостаточном охлаждении или перекосе метчика. Неполное формирование профиля может проявиться при неправильном просверливании отверстия. По той же причине могут происходить перекосы направления и поломки инструмента.

Необходимый инструмент

Для нарезания резьбы метчиком понадобится следующий инструмент:

- набор метчиков;

- вороток;

- тиски;

- электродрель;

- набор сверл;

- плоскогубцы;

- отвертка;

- напильник;

- наждачная бумага;

- штангенциркуль;

- угольник.

При изготовлении своими руками различных приспособлений не удастся обойтись без резьбовых соединений. Нарезка метчиками является важнейшим этапом таких работ. При выполнении определенных правил ее можно произвести самостоятельно.

Автор: 1-vip, 6 декабря 2012 в Разговоры

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Автор: stroitelinfo · Опубликовано 01.02.2014 · Обновлено 08.11.2018

Нарезаем резьбу метчиком. Самый элементарный и часто встречающийся вариант скрепления деталей – резьбовое соединение. Казалось бы, что сделать его самостоятельно не составит никакого труда. На самом деле, правильная нарезка резьбы метчиком требует соблюдения многих правил, в противном случае качественного соединения в последующем не получится, а то и вовсе резьба не удастся или придет в негодность используемый инструмент. Как нарезать резьбу метчиком самостоятельно.

На самом деле, правильная нарезка резьбы метчиком требует соблюдения многих правил, в противном случае качественного соединения в последующем не получится, а то и вовсе резьба не удастся или придет в негодность используемый инструмент. Как нарезать резьбу метчиком самостоятельно.

Подбор инструмента

Некачественное орудие труда – некачественная работа. Использование старых затупившихся или проржавевших метчиков или плашек чревато изломом их в процессе работы и плохой резьбой на детали. Помимо уже давно непригодных инструментов нужно избегать и тех, что непригодны с самого начала. К ним относятся все дешевые варианты неизвестного происхождения.

Помимо качества важен также их размер, а именно соотношение размеров используемого сверла и отверстия для него. Высчитать необходимые параметры можно благодаря формуле, но для облегчения этого процесса приведены примеры с точным соотношением:

- метрическая резьба М2 – диаметр сверла (метчика) 1,6 мм;

- м.

р. М2,5 – д. с. 2,2 мм;

р. М2,5 – д. с. 2,2 мм; - м. р. М3 – д. с. 2,5 мм;

- м. р. М4 – д. с. 3,3 мм;

- м. р. М5 – д. с. 4,2 мм;

- м. р. М6 – д. с. 5 мм;

- м. р. М8 – д. с. 6,7 мм;

- м. р. М10 – д. с. 8,3 мм.

Смазка деталей

Этот момент очень важен, ведь благодаря нему используемый инструмент прослужит в разы дольше. Помимо этого он уменьшает вероятность поломки сверла внутри отверстия и снижает температуру разогретых кромок метчика. Но при выборе смазки обязательно нужно учитывать материал деталей, на которые наносится резьба:

- сталь, латунь – льняное масло;

- алюминий – керосин;

- медь – скипидар;

- бронза, чугун – без использования СОЖ (смазочно-охлаждающая жидкость).

В качестве смазки не рекомендуется использовать минеральные либо машинные масла. Их состав не позволяет мягко скользить поверхности метчика или плашки, поэтому резьба получится с шероховатостями.

Как нарезать резьбу метчиком: нарезка внутренней резьбы

О главных нюансах уже сказано, теперь можно перейти непосредственно к тому, как нарезать резьбу метчиком или плашкой. Пошагово этот процесс выглядит следующим образом:

Пошагово этот процесс выглядит следующим образом:

Зажимаем в тисках обрабатываемую деталь.

Просверливаем отверстие под дальнейшую нарезку внутренней резьбы.

При помощи сверла, диаметр которого на несколько миллиметров больше планируемой резьбы, наносим фаску на край отверстия. Она необходима для более легкого вхождения метчика, а также для облегчения процесса ввинчивания винта в готовое изделие.

Вставляем в вороток (устройство для крепежа метчиков и плашек) черновой метчик.

Наносим на режущую часть смазку.

Вставляем в отверстие метчик и делаем три оборота.

После первых трех оборотов, делаем один оборот в обратную сторону. Таким образом, мы ломаем получающуюся в процессе нарезки стружку и она не будет мешать качественному и ровному нанесению резьбы.

Если отверстие в детали сквозное, необходимо сделать так, чтобы передняя часть метчика вышла полностью с обратной стороны. Не сделав этого, мы рискуем получить незаконченную резьбу.

Слом режущей части метчика в глухом отверстии

Если конец обломившейся детали полностью «утоплен» в отверстии, достать его будет очень сложно. Но поднабравшись терпения этого сделать все-таки реально. Вам потребуется парафин, продолговатая и тонкая деревянная палочка, азотная кислота. Парафином смазываем обрабатываемую деталь (защищаем от воздействия кислоты). Конец палочки смачиваем кислотой, просовываем его в отверстие и смазываем режущие кромки метрика. Как нарезать резьбу метчиком

Необходимо продолжать процедуру до тех пор, как края начнут расплавляться. После этого обломок либо выбивают молотком с обратной стороны детали, либо выковыривают пинцетом.

Как нарезать резьбу сметчиком: нарезка внешней резьбы

Взяв необходимую деталь, зажимаем ее в тиски. С одной стороны напильником делаем небольшую фаску, смазываем эту сторону маслом, керосином или скипидаром (в зависимости от материала).

В плашкодержатель вставляем и фиксируем плашку. Приставляем плашку к нужному концу трубы и в нужном нам направлении медленно вращаем одной рукой, второй рукой обязательно прижимаем верх плашки к трубе.

Когда плашка прочно села на трубу, проверьте ее перпендикулярность трубе, возьмитесь за плашкодержатель обеими руками и сделайте 3-4 оборота вперед, а потом пол оборота назад.

При нарезке внешней резьбы есть один нюанс, во время последних витков не делайте вращение назад, это позволит гайке прочно зафиксироваться на трубе.

Обратите внимание, свеженарезанную резьбу не стоит трогать голыми руками, на ней могут быть очень острые заусеницы и есть большая вероятность пореза.

Информация на заметку : Клупп для нарезки резьбы , Как крепить анкерный болт

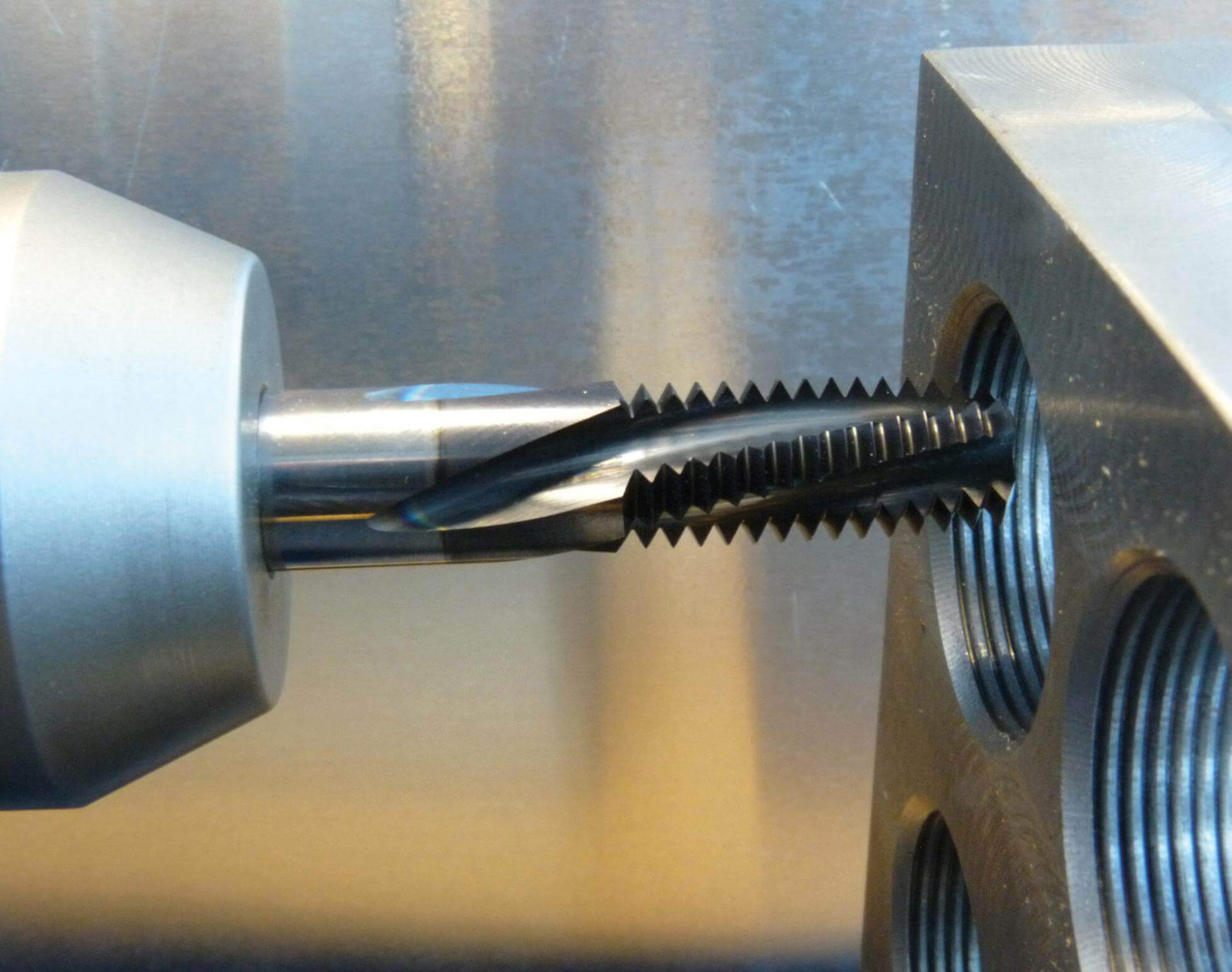

Нарезание внутренней резьбы магнитным сверлильным станком

Для нарезания внутренней резьбы магнитным сверлильным станком потребуются такие инструменты, как метчик и резьбонарезной патрон с необходимыми предохранительными головками, которые, как правило, входят в резьбонарезной набор. При отсутствии резьбонарезного набора можно воспользоваться прямым переходником с метчика на Weldon, но в таком случае есть риск поломки инструмента. Также непосредственно перед процессом нарезания, необходимо предварительно просверлить отверстие в детали соответствующего диаметра.

При отсутствии резьбонарезного набора можно воспользоваться прямым переходником с метчика на Weldon, но в таком случае есть риск поломки инструмента. Также непосредственно перед процессом нарезания, необходимо предварительно просверлить отверстие в детали соответствующего диаметра.

Метчик — это специальный инструмент для нарезания внутренней метрической резьбы в сквозных и глухих отверстиях. Как правило, метчики идут комплектом по две штуки: один черновой — для первичного нарезания резьбы, другой чистовой — для финишной обработки отверстия. Отличие одного метчика от другого в том, что режущая поверхность чернового метчика выражена не так ярко, как чистового.

| Черновой и чистовой метчики |

Важно! Метчики должны быть изготовлены из качественного материала! У дешевого китайского инструмента режущая кромка быстро затупится, нарезать резьбу не получится. Метчик просто застрянет в материале, т.к. сработает механизм защиты в предохранительной вставке. С его извлечением проблем будет намного больше, чем с покупкой нового инструмента.

Метчик просто застрянет в материале, т.к. сработает механизм защиты в предохранительной вставке. С его извлечением проблем будет намного больше, чем с покупкой нового инструмента.

Резьбонарезной патрон и предохранительные вставкиДля нарезания резьбы потребуется резьбонарезной набор. Такой набор включает в себя резьбонарезной патрон с хвостовиком конус Морзе и комплект быстросменных вставок (втулок) для установки метчиков. В патроне имеются системы защиты от перегрузки и осевой компенсации шага резьбы. Вставки имеют механизм регулировки крутящего момента, что позволяет предотвратить поломку инструмента (при увеличении момента метчик останавливается), а так же выполнить качественную резьбу. Вставки имеют удобный механизм быстрой смены метчика обеспечивая при этом его надежную фиксацию. Резьбонарезной патрон применяется в магнитных сверлильных станках как с реверсом вращения шпинделя, так и без него. Разница в том, что магнитный сверлильный станок с реверсом обеспечивает переключение с правого вращения на левое, что позволяет удобно вывести метчик обратно из отверстия, не вынимая его из патрона. | Набор резьбонарезной M12-M24 с предохранительными вставками |

Какого диаметра брать сверло под отверстие, в котором будем нарезать резьбу?

Подходящий диаметр сверла подбираем в зависимости от диаметра резьбы и ее шага. Рекомендуемые значения диаметров отверстий приведены в конце статьи.

Процесс нарезания резьбы

Для глухой резьбы необходимо включить правое вращение и «утопить» метчик в отверстии, после его остановки — переключить направление вращения на левое и метчик плавно выйдет обратно по своей резьбе. Без реверса такой резьбы выполнить невозможно.

Для сквозной резьбы при правом вращении проходим метчиком насквозь вниз в нужной детали, и потом переключением на левое вращение проходим медленно вверх. Для сквозной резьбы в магнитных сверлильных станках без реверса после прохода метчика, его необходимо будет извлечь вручную, прежде чем продолжить работу.

Для сквозной резьбы в магнитных сверлильных станках без реверса после прохода метчика, его необходимо будет извлечь вручную, прежде чем продолжить работу.

Рекомендации по процессу нарезания резьбы

Резьбу необходимо выполнять на низких оборотах. При этом нельзя делать резких движений, метчик должен идти очень плавно!

Обязательно следует обильно использовать смазывающую охлаждающую жидкость (концентрат СОЖ) в магнитных сверлильных станках с интегрированной системой ее подачи, или же смазывать извне специальными воском, пастой или пеной.

Диаметры сверл для отверстий под нарезание метрической резьбы по ГОСТ 19257-73 «Отверстия под нарезание метрической резьбы»

Примечание: подчеркиванием выделены диаметры сверл для отверстий под резьбу с крупным шагом.

| Номинальный диаметр резьбы | Шаг резьбы | Диаметр сверла |

| 1 | 0,2 | 0,8 |

| 0,25 | 0,75 | |

| 0,2 | 0,9 | |

| 1,1 | 0,25 | 0,85 |

| 0,2 | 1 | |

| 1,2 | 0,25 | 0,95 |

| 0,2 | 1,2 | |

| 1,4 | 0,3 | 1,1 |

| 1,6 | 0,2 | 1,4 |

| 0,35 | 1,25 | |

| 1,8 | 0,2 | 1,6 |

| 0,35 | 1,45 | |

| 2 | 0,25 | 1,75 |

| 0,4 | 1,6 | |

| 0,25 | 1,95 | |

| 2,2 | 0,45 | 1,75 |

| 2,5 | 0,35 | 2,15 |

| 0,45 | 2,05 | |

| 3 | 0,35 | 2,65 |

| 0,5 | 2,5 | |

| 0,35 | 3,15 | |

| 3,5 | 0,6 | 2,9 |

| 0,5 | 3,5 | |

| 4 | 0,7 | 3,3 |

| 0,5 | 4 | |

| 4,5 | 0,75 | 3,75 |

| 5 | 0,5 | 4,5 |

| 0,8 | 4,2 | |

| 5,5 | 0,5 | 5 |

| 0,5 | 5,5 | |

| 6 | 0,75 | 5,25 |

| 1 | 5 | |

| 0,5 | 6,5 | |

| 7 | 0,75 | 6,25 |

| 1 | 6 | |

| 8 | 0,5 | 7,5 |

| 0,75 | 7,25 | |

| 1 | 7 | |

| 1,25 | 6,8 | |

| 0,5 | 8,5 | |

| 9 | 0,75 | 8,25 |

| 1 | 8 | |

| 1,25 | 7,8 | |

| 10 | 0,5 | 9,5 |

| 0,75 | 9,25 | |

| 1 | 9 | |

| 1,25 | 8,8 | |

| 1,5 | 8,5 | |

| 11 | 0,5 | 10,5 |

| 0,75 | 10,25 | |

| 1 | 10 | |

| 1,25 | 9,5 | |

| 12 | 0,5 | 11,5 |

| 0,75 | 11,25 | |

| 1 | 11 | |

| 1,25 | 10,8 | |

| 1,5 | 10,5 | |

| 1,75 | 10,2 | |

| 14 | 0,5 | 13,5 |

| 0,75 | 13,25 | |

| 1 | 13 | |

| 1,25 | 12,8 | |

| 1,5 | 12,5 | |

| 2 | 12 | |

| 15 | 1 | 14 |

| 1,5 | 13,5 | |

| 16 | 0,5 | 15,5 |

| 0,75 | 15,25 | |

| 1 | 15 | |

| 1,5 | 14,5 | |

| 2 | 14 | |

| 17 | 1 | 16 |

| 1,5 | 15,5 | |

| 18 | 0,5 | 17,5 |

| 0,75 | 17,25 | |

| 1 | 17 | |

| 1,5 | 16,5 | |

| 2 | 16 | |

| 2,5 | 15,5 | |

| 20 | 0,5 | 19,5 |

| 0,75 | 19,25 | |

| 1 | 19 | |

| 1,5 | 18,5 | |

| 2 | 18 | |

| 2,5 | 17,5 |

| Номинальный диаметр резьбы | Шаг резьбы | Диаметр сверла |

| 22 | 0,5 | 21,5 |

| 0,75 | 21,25 | |

| 1 | 21 | |

| 1,5 | 20,5 | |

| 2 | 20 | |

| 2,5 | 19,5 | |

| 24 | 0,75 | 23,25 |

| 1 | 23 | |

| 1,5 | 22,5 | |

| 2 | 22 | |

| 3 | 21 | |

| 25 | 1 | 24 |

| 1,5 | 23,5 | |

| 2 | 23 | |

| 26 | 1,5 | 24,5 |

| 27 | 0,75 | 26,25 |

| 1 | 26 | |

| 1,5 | 25,5 | |

| 2 | 25 | |

| 3 | 24 | |

| 28 | 1 | 27 |

| 1,5 | 26,5 | |

| 2 | 26 | |

| 30 | 0,75 | 29,25 |

| 1 | 29 | |

| 1,5 | 28,5 | |

| 2 | 28 | |

| 3 | 27 | |

| 3,5 | 26,5 | |

| 32 | 1,5 | 30,5 |

| 2 | 30 | |

| 33 | 0,75 | 32,25 |

| 1 | 32 | |

| 1,5 | 31,5 | |

| 2 | 31 | |

| 3 | 30 | |

| 3,5 | 29,5 | |

| 35 | 1,5 | 33,5 |

| 36 | 1 | 35 |

| 1,5 | 34,5 | |

| 2 | 34 | |

| 3 | 33 | |

| 4 | 32 | |

| 38 | 1,5 | 36,5 |

| 39 | 1 | 38 |

| 1,5 | 37,5 | |

| 2 | 37 | |

| 3 | 36 | |

| 4 | 35 | |

| 40 | 1,5 | 38,5 |

| 2 | 38 | |

| 3 | 37 | |

| 42 | 1 | 41 |

| 1,5 | 40,5 | |

| 2 | 40 | |

| 3 | 39 | |

| 4 | 38 | |

| 4,5 | 37,5 | |

| 45 | 1 | 44 |

| 1,5 | 43,5 | |

| 2 | 43 | |

| 3 | 42 | |

| 4 | 41 | |

| 4,5 | 40,5 | |

| 48 | 1 | 47 |

| 1,5 | 46,5 | |

| 2 | 46 | |

| 3 | 45 | |

| 4 | 44 | |

| 5 | 43 | |

| 50 | 1,5 | 48,5 |

| 2 | 48 | |

| 3 | 47 | |

| 52 | 1 | 51 |

| 1,5 | 50,5 | |

| 2 | 50 | |

| 3 | 49 | |

| 4 | 48 | |

| 5 | 47 |

| 2 | 0,4 | 1,6 | |||

| 3 | 0,5 | 2,5 | |||

| 3,5 | 0,6 | 2,9 | |||

| 4 | 0,7 | 3,3 | |||

| 5 | 0,8 | 4,2 | |||

| 6 | 1 | 5,0 | |||

| 0,75 | 5,25 | ||||

| 0,5 | 5,5 | ||||

| 8 | 1,25 | 6,8 | |||

| 1 | 7,0 | ||||

| 0,75 | 7,25 | ||||

| 0,5 | 7,5 | ||||

| 10 | 1,5 | 8,5 | |||

| 1,25 | 8,8 | ||||

| 1 | 9,0 | ||||

| 0,75 | 9,25 | ||||

| 0,5 | 9,5 | ||||

| 12 | 1,75 | 10,2 | |||

| 1,5 | 10,5 | ||||

| 1,25 | 10,8 | ||||

| 1 | 11 | ||||

| 0,75 | 11,25 | ||||

| 0,5 | 11,5 | ||||

| 14 | 2 | 12,0 | |||

| 1,5 | 12,5 | ||||

| 1,25 | 12,8 | ||||

| 1 | 13,0 | ||||

| 0,75 | 13,25 | ||||

| 0,5 | 13,5 | ||||

| 16 | 2 | 14,0 | |||

| 1,5 | 14,5 | ||||

| 1 | 15,0 | ||||

| 0,75 | 15,25 | ||||

| 0,5 | 15,5 | ||||

| 18 | 2,5 | 15,5 | |||

| 2 | 16,0 | ||||

| 1,5 | 16,5 | ||||

| 1 | 17,0 | ||||

| 0,75 | 17,25 | ||||

| 0,5 | 17,5 | ||||

| 20 | 2,5 | 17,5 | |||

| 22 | 2,5 | 19,5 | |||

| 24 | 3 | 21 | |||

| 27 | 3 | 24 | |||

| 30 | 3,5 | 26,5 |

| Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм |

| М 2 | 1,6 | М 8 | 6,7 | М 22 | 19,4 |

| М 2.2 | 1,75 | М 9 | 7,7 | М 24 | 20,9 |

| М 2.5 | 2,05 | М 10 | 8,5 | М 27 | 23,9 |

| М 3 | 2,5 | М 11 | 9,5 | М 30 | 26,4 |

| М 3.5 | 2,9 | М 12 | 10,2 | М 33 | 29,4 |

| М 4 | 3,3 | М 14 | 12,0 | 31,9 | |

| М 5 | 4,2 | М 16 | 14,0 | М 39 | |

| М 6 | 5,0 | М 18 | 15,4 | М 42 | 37,4 |

| М 7 | 6,0 | М 20 | 17,4 | М 45 | 40,4 |

Таблица соответствия дюймовых резьб и диаметров отверстий для них

| Размер резьбы, дюймы | Диаметр, мм | Размер резьбы, дюймы | Диаметр, мм |

| 1/8 | 8,8 | 7/8 | 28,1 |

| 1/4 | 11,7 | 1 | 30,5 |

| 3/8 | 15,2 | 1 1/8 | 35,2 |

| 1/2 | 18,9 | 1 1/4 | 39,2 |

| 5/8 | 20,7 | 1 3/8 | 41,6 |

| 3/4 | 24,3 | 45,2 |

Этапы нарезания резьбы машинно-ручным метчиком

Порядок производства работ:

- Первый шаг – разметка в соответствии с чертежами.

- По отметкам производят кернение остро заточенным керном.

- Сверлят со средним нажимом на невысоких оборотах. Дрель должна находиться под прямым углом к поверхности. Перед началом работ сверло смазывают. Если глубина отверстия большая, то смазывание производят не только перед началом, но и во время работы. Глубина глухого отверстия должна быть несколько больше, чем нарезаемая длина. При отсутствии запаса резьба может получиться неполной.

- Повысить качество результата позволяет обработка зенкером, которая уменьшает конусность и обеспечивает параллельность боковых поверхностей.

- Метчик закрепляют в воротке, кончик его смазывают и вставляют в отверстие строго под прямым углом к поверхности. Делают первый оборот, несильно нажимая сверху на вороток. После первого оборота вперед следует сделать половину оборота назад для удаления стружки. Особую осторожность соблюдают при использовании универсального инструмента – он хрупкий и его легко повредить. Проще работать с комплектными моделями.

Полезные советы

- Чтобы правильно нарезать резьбу в металлах с низкой твердостью и высокой вязкостью, таких как алюминий, сплавы на его основе, медь, баббиты, метчик рекомендуется периодически вынимать для очистки каналов от налипшей стружки.

- При использовании комплектных моделей следует использовать полный набор. Пропуск чернового инструмента не ускоряет, а замедляет нарезание. Такое нарушение технологии приводит к снижению качества результата, а иногда и к выходу метчика из строя.

- Для предотвращения перекоса метчика через 2-3 нити проверяют вертикальность его положения с помощью угольника. Такая предосторожность особенно актуальна для глухих и мелких отверстий.

Процесс необходимо вести с применением жидкостей, предназначенных для смазки и охлаждения:

- в стальных элементах применяют эмульсии, льняное масло, олифу;

- в изделиях из алюминия и его сплавов – керосин;

- при обработке меди – скипидар.

Нарезать резьбу в деталях из чугуна или бронзы можно без применения смазки.

Перед нарезанием внутренней резьбы метчиком, предварительно готовится соответствующее отверстие. В штампованных либо литых отверстиях процесс нарезания резьбы осуществлять сложно. Они не могут обеспечить необходимые размеры допусков в пределах, обозначенных техническими условиями по нарезке внутренней резьбы. Легче нарезается внутренняя резьба в отверстиях заготовок, получаемых в процессе литья под давлением либо по выплавляемым моделям.

Рис. 1. Конструкция метчика:

1 – заборная часть; 2 – калибрующая часть; 3 – стружечная канавка;

4 – хвостовик; 5 – квадрат

Максимально удобные условия по нарезанию резьбы метчиком предоставляются после подготовки отверстия методами зенкерования либо сверления. Вырезаемый металл в процессе изготовления резьбы частично выдавливается метчиком. Сечение внутри резьбы выходит больше сечения отверстия, которое образовалось от сверления. В момент подготовки отверстий способом сверления, перед нарезанием резьбы метчиком, сечения сверл выбираются по ГОСТ 19257 – 73.

Рис. 2. Нарезание резьбы метчиком:

а – установка метчика и воротка для нарезания резьбы; б – проверка положения метчика угольником; в – приемы нарезания внутренней резьбы; г – проверка качества резьбы соответствующим винтом

В случае, когда сечение просверленного для резьбы отверстия окажется меньше регламентированного ГОСТом, усилие на метчик резко увеличится. Резьба при этом будет рваной, метчик заклинит и он сломается. При сечении отверстия, большем, чем рекомендованное, получится неполный профиль резьбы.

Нарезая внутреннюю резьбу на сверлильных станках, придерживаются таких общих правил:

- нежелательно производить нарезку резьбы внутри отверстий, полученных в результате штамповки либо литья. Прежде, чем нарезать резьбу, такие отверстия зенкеруются либо рассверливаются. Таким образом, удаляются: наклеп, окалина, нагар. После обработки получается требуемое сечение отверстия для выполнения резьбы;

- на станках для сверления при нарезании резьбы метчики необходимо закрепить в предохранительных плавающих, качающихся, самоцентрирующих, реверсивных патронах;

- в готовящихся отверстиях, где будет нарезаться резьба, со стороны захода метчика необходимо снять фаски под углом 60° на высоту не менее одного шага резьбы;

- в момент нарезания резьб с помощью сверлильных станков особо пристальное внимание уделяется регулировка передвижения шпинделя.

Его необходимо тщательно уравновесить противовесом. Он должен передвигаться без труда, обеспечивая плавное врезание и выход метчика из резьбы. Если шпиндель передвигается с большой осевой нагрузкой, резьбу разобьет по среднему сечению;

Его необходимо тщательно уравновесить противовесом. Он должен передвигаться без труда, обеспечивая плавное врезание и выход метчика из резьбы. Если шпиндель передвигается с большой осевой нагрузкой, резьбу разобьет по среднему сечению; - нарезая резьбу, используется смазка инструмента и его интенсивное охлаждение, поскольку на метчик в это время воздействуют большие нагрузочные режимы.

После окончания операции по нарезанию резьбы в отверстиях на сверлильных станках метчик из нарезанного отверстия выкручивается.

Рис. 3. Формы заборной части метчиков:

форма А – длинная заборная часть для обработки сквозных отверстий; форма В – средняя заборная часть и спиральная подточка для обработки сквозных отверстий; форма С – короткая заборная часть для обработки глухих отверстий; форма D – средняя заборная часть для обработки сквозных и глухих отверстий с длинным сбегом резьбы; форма Е – короткая заборная часть для обработки сквозных и глухих отверстий с коротким сбегом резьбы

Нарезание резьб в сквозных и глухих отверстиях технологически различны.

Закончив нарезание резьбы глухого отверстия, метчик из него удаляется только выкручиванием. Исходя из этого, резьба в нем нарезается только на станке, где есть возможность его реверсирования. Иначе говоря, при выкручивании метчик должен вращаться в направлении, обратному рабочему, с меньшей скоростью, чем при нарезании резьбы. Так снижаются непроизводительные временные затраты.

Нарезая глухую резьбу на станке без реверса, используют для крепления метчиков специальный реверсивный патрон. В нем устроено предохранительное устройство соответствующего типа.

С целью предотвращения разрушения метчика при нарезании глухой резьбы, когда он достигнет края отверстия и упрется в дно, на станках с реверсивным механизмом используется специальный патрон, предохраняющий метчик. Глухие резьбы нарезаются машинными метчиками. У них малая заборная часть, равная трем шагам нарезаемой резьбы. Эта техника дает возможность нарезать резьбу максимально близко ото дна отверстия.

Нарезать резьбы в легированных пластичных сталях, у которых аустенитный состав и которые нелегко поддаются резанию, а также в легких, титановых, жаропрочных сплавах необходимо с учетом следующих специфических условий:

- если деталь, изготовленная из жаропрочного сплава, имеет нормальную жесткость, а после монтажа на станину станка она перпендикулярна к оси резьбы базовой поверхности, резьба в ней нарезается без использования кондуктора.

Если необходимо установить безусловную перпендикулярность ее оси резьбы к поверхности базы, но крепление к станку и жесткость детали не обеспечивают требуемой точности, то резьба должна нарезаться с использованием кондукторов;

Если необходимо установить безусловную перпендикулярность ее оси резьбы к поверхности базы, но крепление к станку и жесткость детали не обеспечивают требуемой точности, то резьба должна нарезаться с использованием кондукторов; - нарезание резьбы в заготовках из жаропрочных сплавов сопровождается использованием метчиков с шахматным расположением зубьев. В сквозных отверстиях резьбу нарезают одним метчиком, в глухих – комплектами, состоящими из двух либо трех метчиков;

- метчик обязательно подлежит охлаждению, если резьба нарезается в деталях из жаропрочных сплавов. Насосная подача охлаждающей жидкости предполагает такой состав: 15% олеиновой кислоты, 25% керосина, 60% сульфо-фрезола. При отсутствии на станке помпы, охлаждающая жидкость, состоящая из: 85% сульфо-фрезола и 15% олеиновой кислоты, наносится на метчик кистью либо метчик погружается в жидкость;

- чтобы успешно нарезать резьбу в деталях из цинковых либо алюминиевых сплавов, мягких и пластичных, используются станки, где принудительная скорость подачи шпинделя по шагу резьбы.

В случае отсутствия на станке механизма принудительной подачи шпинделя, необходимо обеспечить его свободное движение. Это делается уменьшением нагрузок уравновешивания – грузов и пружин. Если масса движущихся частей большая, а шпиндель двигается с большим осевым усилием, то резьба, которая нарезается, будет разрушена по среднему сечению;

В случае отсутствия на станке механизма принудительной подачи шпинделя, необходимо обеспечить его свободное движение. Это делается уменьшением нагрузок уравновешивания – грузов и пружин. Если масса движущихся частей большая, а шпиндель двигается с большим осевым усилием, то резьба, которая нарезается, будет разрушена по среднему сечению; - скорость нарезания резьбы в деталях из силуминовых сплавов рекомендуется в 1,2…1,5 раза больше, а охлаждение во столько же раз интенсивнее, чем стали;

- охлаждать метчики при нарезании резьб в деталях из легкосплавных материалов лучше всего керосином. Хорошо применять 8…10% эмульсию. Нельзя для охлаждения метчиков использовать масло: оно не предохраняет от стружки, налипающей в момент нарезания и затрудняет очистку нарезанной резьбы от налипшей стружки;

- бесканавочными метчиками, изготовленными из быстрорежущей стали, рекомендуется обрабатывать резьбу от М4 до М30 в деталях из титановых сплавов и труднообрабатываемых сталей аустенитного класса.

Их стойкость намного выше по сравнению со стандартным.

Их стойкость намного выше по сравнению со стандартным.

классификация инструмента и основные рекомендации

Для нарезания резьбы могут использоваться самые различные инструменты, среди которых выделим метчик. Он используется для создания резьбовой поверхности, предназначенной для размещения винта, шпильки, болта или другого крепежного элемента. Относительно невысокая стоимость, простота в применении определили широкое распространение рассматриваемого ручного инструмента. Рассмотрим подробнее, как правильно нарезать резьбу метчиком в домашних условиях.

Классификация метчиков и их сфера применения

Для нарезания резьбы на протяжении достаточно длительного периода использовали токарные или сверлильные станки. Они предназначены для вращения заготовки или инструмента. Рабочим инструментом практически во всех случаях становится метчик.

Классификация подобного инструмента проводится по ряду различных признаков:

- По способу приведения во вращение выделяют машинные или машинно-ручные метчики.

Особенностью машинно-ручной разновидности инструмента можно назвать наличие квадратного хвостовика, который подходит для державки с двумя ручками. За счет подобной державки можно повернуть инструмент и нарезать резьбу. Что касается машинной разновидности рассматриваемого инструмента, то он устанавливается в патроне различных станков, может иметь хвостовик самых различных форм и размеров.

Особенностью машинно-ручной разновидности инструмента можно назвать наличие квадратного хвостовика, который подходит для державки с двумя ручками. За счет подобной державки можно повернуть инструмент и нарезать резьбу. Что касается машинной разновидности рассматриваемого инструмента, то он устанавливается в патроне различных станков, может иметь хвостовик самых различных форм и размеров. - Выделяют универсальные и комплектные метчики — по признаку, связанному с особенностями применения. Универсальный вариант исполнения имеет рабочую часть, которая разделена на несколько участков. Они отличаются друг от друга геометрической формой, первый предназначен для черновой обработки, второй и последующий — для доведения поверхности до подходящего состояния. Комплектный вариант рассчитан на поэтапное использование нескольких метчиков. Как правило, комплект для нарезания резьбы в обычном металле представлен тремя инструментами, для обработки твердых сплавов — пятью.

- Проводится классификация метчиков по признаку того, какого типа отверстие обрабатывается: глухое или сквозное.

Для работы со сквозными отверстиями используется инструмент с удлиненным конусным наконечником, который является продолжением рабочей части. Подобного рода форму зачастую имеют метчики универсального предназначения. Если нужно провести нарезание резьбы в глухом отверстии, то применяется инструмент, который имеет срезанный наконечник, напоминающий фрезу. За счет подобной формы можно проводить нарезание резьбы на всю длину отверстия.

Для работы со сквозными отверстиями используется инструмент с удлиненным конусным наконечником, который является продолжением рабочей части. Подобного рода форму зачастую имеют метчики универсального предназначения. Если нужно провести нарезание резьбы в глухом отверстии, то применяется инструмент, который имеет срезанный наконечник, напоминающий фрезу. За счет подобной формы можно проводить нарезание резьбы на всю длину отверстия. - Инструмент для нарезания резьбы также классифицируется по виду рабочей поверхности. Примером можно назвать винтовые, прямые или укороченные канавки. В продаже можно встретить вариант исполнения, который также имеет и комбинированную поверхность. Подходит он для обработки металлов с низким показателем твердости. Для твердых сплавов применяется инструмент с режущими элементами, которые расположены в шахматном порядке.

Как правило, при изготовлении инструмента применяется качественная инструментальная сталь. Она может выдерживать длительную эксплуатацию, при работе не нагреваться. Метчик высокого качества имеет строгую геометрическую форму, выглядит аккуратно. Применяется подобный инструмент зачастую для нарезания метрической резьбы, но есть варианты исполнения для получения дюймовой. Форма основания может быть цилиндрической или конической.

Она может выдерживать длительную эксплуатацию, при работе не нагреваться. Метчик высокого качества имеет строгую геометрическую форму, выглядит аккуратно. Применяется подобный инструмент зачастую для нарезания метрической резьбы, но есть варианты исполнения для получения дюймовой. Форма основания может быть цилиндрической или конической.

Подготовительный этап

Для того чтобы работа по получению резьбы не вызывала много трудностей, следует провести тщательную подготовку к подобной технологической операции. Все применяемые методы, связанные с нарезанием внутренней резьбы, предусматривают то, что заранее уже было получено отверстие требуемого диаметра. Получить стандартный размер резьбы можно при создании отверстия согласно таблице соответствия. К примеру, для резьбы М10 создается отверстие диаметром 8,5 мм.

Часто встречается ситуация, когда следует получить резьбу нестандартного размера. В этом случае проводится расчет требуемого диаметра отверстия по универсальной формуле. Вычисления проводятся следующим образом:

Вычисления проводятся следующим образом:

- Изучается маркировка применяемого инструмента. Нужно уделить внимание типу нарезаемой резьбы, шагу и диаметру.

- Определить требуемый диаметр отверстия при использовании метчика М5Х0,75 можно следующим образом: 5−0,75=5,25 мм.

Проще всего провести работу в случае, когда нужно получить стандартную резьбу, так как вся необходимая информация может быть взята из различных таблиц нормативной документации.

Для получения качественного отверстия нужно правильно выбрать сверло. При сверлении рекомендуется использовать оборудование, которое препятствует возникновению биения при работе. Выбирая сверло, стоит помнить, что оно должно иметь качественную заточку. Специалисты рекомендуют подбирать угол заточки в зависимости от того, какой твердостью обладает обрабатываемый материал. С повышением показателя твердости увеличивается и рекомендуемый угол заточки, но он не должен превышать значение 140 градусов.

Требуемое оборудование

Нарезка резьбы метчиком вручную возможна только при наличии следующего инструмента:

- Электрической дрели, которая способна работать на низких оборотах.

- Высококачественного сверла, диаметр и угол заточки которого подбирается по табличным значениям или высчитывается.

- Для снятия с краев отверстия фаски потребуется зенковка или сверло большого диаметра.

- Одного или целого комплекта (в зависимости от типа) метчиков соответствующего размера.

- Ручного держателя, который подходит для применяемого инструмента.

- Слесарных тисков, в которых будет осуществляться фиксация изделия. При нарезании резьбы происходит снятие определенного слоя металла, что возможно исключительно при прикладывании большого усилия. Если заготовка или готовое изделие будут плохо зафиксированы, то качество обработки будет низким.

- Керна и молотка.

- Для того чтобы упростить поставленную задачу, рекомендуется использовать машинное масло для смазывания как самого инструмента, так и обрабатываемой поверхности. Если не использовать машинное масло или другое вещество, обладающее аналогичными свойствами, то процесс может существенно затянуться.

- Ветоши.

После нахождения всего необходимого можно приступать к непосредственному выполнению работ.

Особенности применяемой технологии

Провести рассматриваемую работу можно своими руками в бытовых условиях. Для этого нужно учесть нижеприведенные рекомендации:

- Перед созданием отверстия рекомендуется сделать небольшое углубление, которое обеспечит правильный заход сверла. Для этого можно использовать керн. При сверлении по металлу рекомендуется выставлять на дрели низкие обороты, что позволит достигнуть высокого качества обработки. До начала сверления можно обработать режущую кромку специальным составом, за счет чего инструмент будет легче входить в металл.

- На момент создания отверстия дрель со сверлом должна располагаться строго перпендикулярно обрабатываемой поверхности. На момент использования метчика режущую кромку следует постоянно смазывать моторным маслом, а также следить за тем, чтобы инструмент был расположен строго параллельно оси созданного отверстия.

- Практически во всех случаях проводится снятие фаски на входе отверстия, размер которой составляет 0,5−1 мм. Для этого можно использовать зенковку или сверло большего диаметра.

- При применении набора метчиков нарезание резьбы нужно начинать с инструмента под № 1. Направление резьбы должно контролироваться строго в самом начале проведения работы, так как в дальнейшем изменить наклон применяемого инструмента будет практически невозможно.

- Для получения качественных канавок рекомендуется делать два оборота по ходу резьбы и один в противоположную сторону. Обратный оборот делается для того, чтобы удалить с режущей кромки стружку, за счет чего ход становится более плавным.

- После применения инструмента № 1 устанавливается второй, после полного прохода — третий. Стоит учитывать, что при большом усилии рекомендуется сделать один или несколько оборотов в обратную сторону, за счет чего стружка удаляется с зоны резания.

Не рекомендуется прикладывать к рукоятке большую нагрузку за счет применения рычага или газового ключа. Не стоит забывать о том, что метчик может лопнуть из-за высокой нагрузки, тогда удалить оставшуюся внутри часть будет достаточно сложно. Во время работы мастер должен чувствовать то, как идет инструмент: легко или с большим усилием. Форма режущей кромки не позволяет проводить удаление стружки с рабочей части на момент вращения по ходу резьбы.

Страница не найдена | MIT

Перейти к содержанию ↓- Образование

- Исследование

- Инновации

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

- Подробнее ↓

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

Попробуйте поискать что-нибудь еще! Что вы ищете? Увидеть больше результатов

Предложения или отзывы?

Насадки для нарезания отверстийНасадки для нарезания отверстий

Последнее обновление: 8 авг.

2020 г.

2020 г. ПЕРВЫЙ Урок постукивания Удаление застрявших постояльцев Дом

Кузнечное дело

Гильдия Металлистов

Связаться с нами

Введение:

Эта статья предназначена для людей, которые уже сделали несколько отверстий и с ними случились неожиданные неприятности. во время процесса.Я надеюсь, что часть этой информации уменьшит вероятность поломки крана и разочарования. Если вы новичок в пробивая отверстия, сначала прочтите мою статью Begin-to-Tap.

О смесителях:

Ручные метчики бывают трех разных основных стилей: конусность, заглушка и донышко. Это относится к количеству резьбы с фаской на

рабочий конец крана.

Метчики с конусом имеют от 8 до 10 резьбы с фаской, метчики с заглушкой имеют от 3 до 5 резьбы с фаской, а метчики с нижней кромкой имеют только от 1 до

1 1/2 резьбы с фаской.

Вы должны пробить отверстия заглушкой или метчиком. Если нарезать глухое отверстие, начните с конического или пробкового метчика, очистите

вылезите из ямы как можно дальше, затем закройте ее краном.

В версии «Спирально-заостренный» могут быть метчики с конусом или пробкой. Эта спираль связана со способностью крана толкать

фишки впереди себя. Иногда их называют «выстрелами». Это не значит, что они предназначены для использования с оружием; только

что они «стреляют» фишками вперед.Метчик такого типа не нужно откатывать после нарезания нескольких ниток.

Есть также много других новшеств в дизайне смесителей.

Советы по нарезанию резьбы:

1. Если бы я рискнул перерасходовать какой-либо инструмент в своем магазине, это был бы кран. Я НИКОГДА не стал бы сознательно иметь «углеродный стальной метчик в доме. Как минимум, из быстрорежущей стали и производства США, от известного производителя инструментов.

2. У меня почти всегда есть как минимум заглушка и метчик любого размера, который я использую. Единственное исключение — для большего (для меня)

размеров, таких как метчики диаметром 5/8, 3/4 и 7/8 дюймов.

Единственное исключение — для большего (для меня)

размеров, таких как метчики диаметром 5/8, 3/4 и 7/8 дюймов.

3. Я храню более одного метчика тех размеров, которые я использую чаще всего. У меня есть один новый метчик, чтобы использовать его, чтобы проверить, не мой другой удары становятся тупыми. Как раз сегодня мне нужно было нарезать два отверстия 1 / 4-20 глубиной около 1 дюйма. Я выбрал пробковый кран и начал с него. Метчик работал довольно тяжело, даже несмотря на то, что я обильно применил свое обычное сульфированное масло для резки металла в отверстии. Я не хотел сломал кран, поэтому я пошел за новым.Он выбил другое отверстие, как во сне, без необходимости останавливать и возвращать кран на всех! Что делать? —- Сразу выкинь старый кран !!!!

4. Кажется, что большинство хозяйственных магазинов и даже некоторые каталоги инструментов продают кран Plug как «стандартный» кран. Это может заплатить

приобретите несколько метчиков с конусом нескольких размеров, чтобы облегчить задачу и снизить нагрузку на сам метчик.

5. Существуют также метчики с короткими участками хвостовика уменьшенного диаметра. Идея в том, что если сломать кран, он сломается значительно выше отверстия, чтобы его было легче удалить.

6. Всегда снимайте фаску с отверстия перед тем, как приступить к нарезанию резьбы. Это снижает нагрузку на резьбу метчика. и помогает держать кран прямо.

7. Нет ничего хуже для резьбового отверстия, чем криво заводной метчик. И часто вы покачиваетесь на несколько оборотов. Если отверстие началось криво, оно со временем попытается выпрямить резьбу. Это вызывает большее трение и увеличивает вероятность того, что кран сломается.

8. Как сказал Дэйв Мариетт в недавней публикации Bellows, «используйте сверлильный станок для нарезания резьбы, когда это возможно». Для меня,

вместо того, чтобы вставлять метчик в патрон сверлильного станка, я делаю следующее: я вставляю метчик с помощью гаечного ключа типа «Т», просто

как если бы вы постучали вручную. Затем я вставляю центровочное сверло в патрон. Верхний конец моих гаечных ключей все

в конце просверлить маленькую дырочку. Затем я вставляю метчик в отверстие, которое нужно нарезать, затем запускаю шпиндель сверлильного станка.

вниз, чтобы центральное сверло вошло в отверстие в верхней части гаечного ключа.Это держит кран строго вертикально, поэтому я могу резать

первые 2 или 3 потока. Затем постукиваю остальную часть отверстия.

Верхний конец моих гаечных ключей все

в конце просверлить маленькую дырочку. Затем я вставляю метчик в отверстие, которое нужно нарезать, затем запускаю шпиндель сверлильного станка.

вниз, чтобы центральное сверло вошло в отверстие в верхней части гаечного ключа.Это держит кран строго вертикально, поэтому я могу резать

первые 2 или 3 потока. Затем постукиваю остальную часть отверстия.

9. Если вы не можете использовать сверлильный станок, есть несколько альтернатив:

А. Я часто беру кусок квадратного ложа, скажем, куб размером в 1 дюйм, и просверливаю в нем отверстие под метчик. Затем я установил

блок над отверстием, воткни в него кран, и я бегу.

Б. Боб Уолш только что сказал мне, что он использует уровень, встроенный в его упражнение.

C. Однажды я увидел небольшой инструмент, представлявший собой небольшой кусок углового железа с вертикальной канавкой на одной стороне. Чтобы использовать это,

вы прижимаете его к биту для одной оси, а затем смотрите на вертикальную канавку для другой.

D. Я сконструировал небольшую буровую установку для удерживания сверла и метчика вертикально к поверхности.

Щелкните здесь, чтобы узнать о планах изготовления моего приспособления для нарезания отверстий

Мой предпоследний комментарий касается сверления отверстия подходящего размера для крана.Для этого можно использовать таблицы. Я не эксперт, но думаю, что эти таблицы обычно рассчитаны на 75% потока. Если вы бурите в реальном жесткий материал, и если не будет большого напряжения, можно прокрасться дырку на несколько лишних тысячных долей.

Знаете ли вы, что размер сверла для метчика можно рассчитать без таблицы? Вот как:

— Вычтите 1 / шаг (резьбы на дюйм) из основного диаметра. Это размер сверла для метчика!

Пример: 1 / 4-20: 1/4 «= 0.250,1 / 20 = 0,050. 0,250-0,050 = 0,200. Вам понадобится сверло диаметром около 0,200 дюйма.

(В этом случае подойдет №7 или 13/64, то есть 0,203.)

Другой пример: 3 / 8-16: 3 / 8-1 / 16 = 5/16.

Последний комментарий: ВСЕГДА используйте много подходящей смазки. Старый инженер, с которым я работал много лет, сказал мне

что «все, даже вода, лучше, чем ничего».

— Для всех углеродистых сталей я использую сульферизованное масло для резки, которое продается в хозяйственных магазинах для нарезания трубной резьбы.

-Для алюминия хорошо работает керосин или мазут. Некоторые люди используют wd-40.

-Вам нужны разные смазки для других металлов, кроме чугуна, который обычно не нужен.

Примечания к резьбовым отверстиям в стволах оружия

Один парень недавно написал мне по электронной почте, чтобы прокомментировать мое заявление о том, что метчики не используются из углеродистой стали в разделе «Советы по нарезанию метчиков» выше.

Он прокомментировал, что оружейники ДЕЙСТВИТЕЛЬНО используют метчики из углеродистой стали, потому что они

ломаются много, но их легко удалить, разбив их.

Я не занимаюсь оружейным делом — идея просверлить чье-то оружие

ствол пугает меня до смерти. Итак, я задал следующий вопрос в группе новостей rec.crafts.metalworking:

Итак, я задал следующий вопрос в группе новостей rec.crafts.metalworking:

— «Может быть, это ПРИЧИНА, что маленькие краны часто ломаются, в том, что они — углерод.

стали?

И, просто для информации, как вы сделаете 2-56 или 4-40 или любое другое отверстие в

ствол пистолета? Если вы можете пройти только 2 или 3 потока, вы не сможете начать с

конус или даже заглушка, а?

И, наконец:

Закалены / закалены и отпущены стволы оружия или они просто отожжены,

прочная сталь типа 4140?

Вот ответы, которые я получил:

1.Большинство отверстий для прицелов — 6-48.

Стволы обычно просто прочные из стали, но ствольная коробка — это то место, где вы делаете

большая часть сверления и нарезания резьбы, и они могут быть повсюду.

Вы запускаете метчик с помощью направляющей, поэтому большого начального конуса не требуется.

Метчики из углеродистой стали немного тверже, чем HiSpeed. Их тоже больше

хрупкие и недолговечные. Ничего страшного, большинство оружейников, которых я знаю, используют только их

Ничего страшного, большинство оружейников, которых я знаю, используют только их

однажды.

Еще они стачивают на них хвостовик, чтобы ослабить его.Таким образом, если он сломается,

он сломается у стержня, а не в отверстии.

Настоящие старожилы закаляют их заново, чтобы резать действительно твердые материалы.

Кроме того, если он все же сломается, можно размягчить метчик из углеродистой стали с помощью горелки.

Так легче сверлить.

2. Парень (№1 вверху) тоже был абсолютно прав. Мне пришлось EDM из

метчики прочные .. и твердосплавные. Не весело .. совсем не весело.

3. Чтобы выбить неглубокое отверстие, отшлифуйте конец метчика и начните нарезание резьбы, затем вставьте дно. кран..или отшлифовать донный кран от обычного.

4. Я спросил: «Закалены / закалены и отпущены стволы ружей или они просто отожжены,

прочная сталь типа 4140?

Ответ: Все вышеперечисленное. — и, как вы увидите позже, иногда упрочняется.

5. Профи используют приспособление для нарезания резьбовых отверстий

Профи используют приспособление для нарезания резьбовых отверстий

Google: «Приспособление для забивания отверстий»

6. Бочки ЛЕГКО сверлить. Их нужно пробурить долгими путями,

все-таки хоть раз, плюс зенковка и нарезка.Так что не могу использовать

действительно противная обработка стали для этого.

Проблемы с

сверление и нарезание резьбы военными болтами. Послевоенная реклама

действия обычно идут с дырками в них, просто выключите

вставьте винты и установите соответствующее основание. Действия военных болтов в

по-настоящему старые времена были низкоуглеродистой сталью, которую обрабатывали, а затем

упрочненный. Это медведь, к счастью, пушки

становится слишком ценным как предмет коллекционирования, чтобы из него теперь можно было делать спортсмена;

в 50-х и 60-х годах они стоили всего 10-20 долларов.

Вы можете

влить в такой спортивный автомобиль больше, чем стоимость новой коммерческой винтовки.

и уменьшите стоимость до половины того, что вы потратили сейчас. В этом случае-

упрочненных действий, в наши дни вы можете получить твердосплавные сверла, чтобы сделать

дыры, старожилы должны были использовать сверла из закаленной ртутью углеродистой стали и

даже тогда иногда не удавалось прогрызть кожу.

В этом случае-

упрочненных действий, в наши дни вы можете получить твердосплавные сверла, чтобы сделать