Покраска станка

После того, как станок отремонтирован и отлажен возникает вопрос, чем и как его покрасить. К окраске станка предъявляется несколько требований:

- Защита поверхности станка от коррозии (влажность, перепады температур)

- Стойкость к механическому воздействию (царапины, истирание, сколы, трещины)

- Стойкость к химическому воздействию (попадание масел, охлаждающей жидкости)

- Сохранение внешнего вида лакокрасочного покрытия в течение всего срока эксплуатации

Этапы работ по окрашиванию

Для окраски металлической поверхности желательно применить систему трехслойного, а лучше четырехслойного покрытия:

- Адгезионный грунтовочный слой — должен быть тягучим и эластичным, содержать мягкую смолу с высокой адгезией;

- Шпаклевка — без применения шпатлевки не удается получить безупречную, ровную и блестящую поверхность окраски по металлу;

- Грунтовочный слой

- Покрытие, краска — покрывной слой обеспечивает всему покрытию безупречную поверхность.

При необходимости приходится наносить более четырех слоев покрытий, т. е. некоторые из четырех слоев приходится наносить несколько раз. Напимер, кроме нормальной шпатлевки, применяют еще шпатлевку для выправки, которую наносят на отдельные места окрашиваемого изделия с сильными дефектами поверхности.

Вся работа по окрашиванию поверхности станков сводится к следующей последовательности:

- Подготовка поверхности станка — очистка от грязи, ржавчины, старой краски нанесение грунтовки и шпаклевки, выравнивание поверхности;

- Покраска — нанесение краски на подготовленную поверхность;

- Сушка окрашенной поверхности.

1. Подготовка поверхности станка к покраске

Очистка поверхности от грязи, ржавчины, старой краски

Очистка поверхности металла необходима для улучшения адгезии лакокрасочного материала и коррозионных свойств окрашенной поверхности.

Поверхность должна быть очищена от старой краски, которую, если не снять, то может не дать свежей краске лечь на поверхность максимально эффективно.

Для удаления грязи, ржавчины, старой краски с поверхности станков существует несколько способов:

- Механический — очистка шаберами, проволочными щетками, шкуркой или при помощи пескоструйного аппарата;

- Химический — удаление старой краски промывкой уайт-спиритом, скипидаром, ацетоном и т. п. или 5—10% -ным раствором едкой щелочи при температуре 80—90°С с последующей промывкой водой;

- Термический — удаление краски при помощи пламени паяльной лампы и других средств.

Лучший способ очистки поверхности станка от коррозии является пескоструйная или дробеструйная обработка. Очистка значительно облегчается, также, путем применения электроинструмента.

Грунтовка, шпаклевка и выравнивание поверхности станка

После очистки поверхности станка необходимо произвести обезжиривание и грунтовку. Грунтовый слой предохраняет поверхность от коррозии и, самое главное, должен содержать смолу с высокой адгезией — тягучую и эластичную. Грунтовку производят кистью вручную, при помощи распылителя или окунания, если детали небольшие.

Грунтовку производят кистью вручную, при помощи распылителя или окунания, если детали небольшие.

Хорошо зарекомендовала себя 2-компонентная эпоксидная грунтовка с высоким содержанием антикоррозионных добавок — SG64. Тиксотропные свойства обеспечивают малую вязкость при распылении и быстрое «схватывание» с поверхностью, без растекания, а высокая адгезия к металлу и укрывистость позволяют создавать равномерное твердое покрытие. Этот грунт эффективно защищает рабочие поверхности станков от коррозии, а также от химического воздействия и излишней влажности. В паре с SG64 можно использовать однородную или структурную эмаль на базе акрила и полиуретана из серии PD.

Загрунтованную поверхность вновь обезжиривают и шпаклюют с целью ее выравнивания и улучшения внешнего вида покрытия. Толщина шпаклевочного слоя не должна превышать 2 мм. Шпаклевку наносят на поверхность резиновыми, металлическими или деревянными шпателями.

Одна из новинок в этой области – автомобильная шпатлевка со стекловолоконным упрочнением,

После высыхания шпаклевки ее тщательно шлифуют, полируют до сглаживания всех неровностей при помощи шкурки № 80—100, а окончательную — пемзой или водостойкой шкуркой. Шлифовка значительно облегчается путем активного применения электроинструмента.

Перед окраской обязательно производится обезжиривание (антисиликон или обезжириватель), удаляется пыль, масло, жир.

2. Окрашивание станка

Покраска станков может производиться как в разобранном виде, так и в собранном виде. Если необходимо прокрасить отдельные узлы, то они, как правило, снимаются со станка, а потом, после покраски, устанавливаются обратно.

Обычно, для более качественной окраски, необходимо провести сушку и покраску каждой детали, которая есть в устройстве станка, так как от каждой детали зависит последующая нормальная работа станка в работе.

Окрашиваются поверхности только чистые и гладкие. Красить можно распылением или кистью. Обычно краску перед нанесением на изделие фильтруют через металлическое сито с 1600—2400 отверстий на 1 см2. Повторный слой краски можно наносить только после того, как предыдущий слой высох, придавая станку красивый внешний вид.

Повторный слой краски можно наносить только после того, как предыдущий слой высох, придавая станку красивый внешний вид.

Выбор краски

Для решения комплексной задачи по защите и улучшению внешнего вида поверхности станков разработаны специальные краски, Например:

- Полимерон — уретановая спецэмаль для металла + Фосфогрунт — быстросохнущий фосфатирующий грунт по металлу;

- PD-39 — структурная полиуретановая однослойная краска на базе акрила;

- PD-48 — структурная полиуретановаяна краска на базе акрил-полиуретана.

Неплохая альтернатива специальным краскам – автомобильные акриловые эмали и двухкомпонентный эпоксидный грунт. Автомобильные краски изначально создавались для неблагоприятных условий.

Для получения качественной поверхности лучше использовать распылитель безвоздушный (электрический) или с компрессором. Ручной способ окраски также возможен, однако, чаще всего, падает качество и затрачивается больше времени.

Удобно пользоваться аэрозольными красками. Они легко наносятся, обеспечивают высокую производительность окраски, а также позволяют окрашивать поверхность разными цветами и не требуют применения дополнительного окрасочного оборудования.

В автомобильных магазинах можно, также, подобрать множество вспомогательных материалов, защитных лент, средств для удаления потеков, специальную защитную одежду.

3. Сушка

Сушка производится при более высокой температуре воздуха, чем в момент окрашивания, желательно в сушильной камере, тогда краска будет держаться на металлоконструкции наилучшим образом.

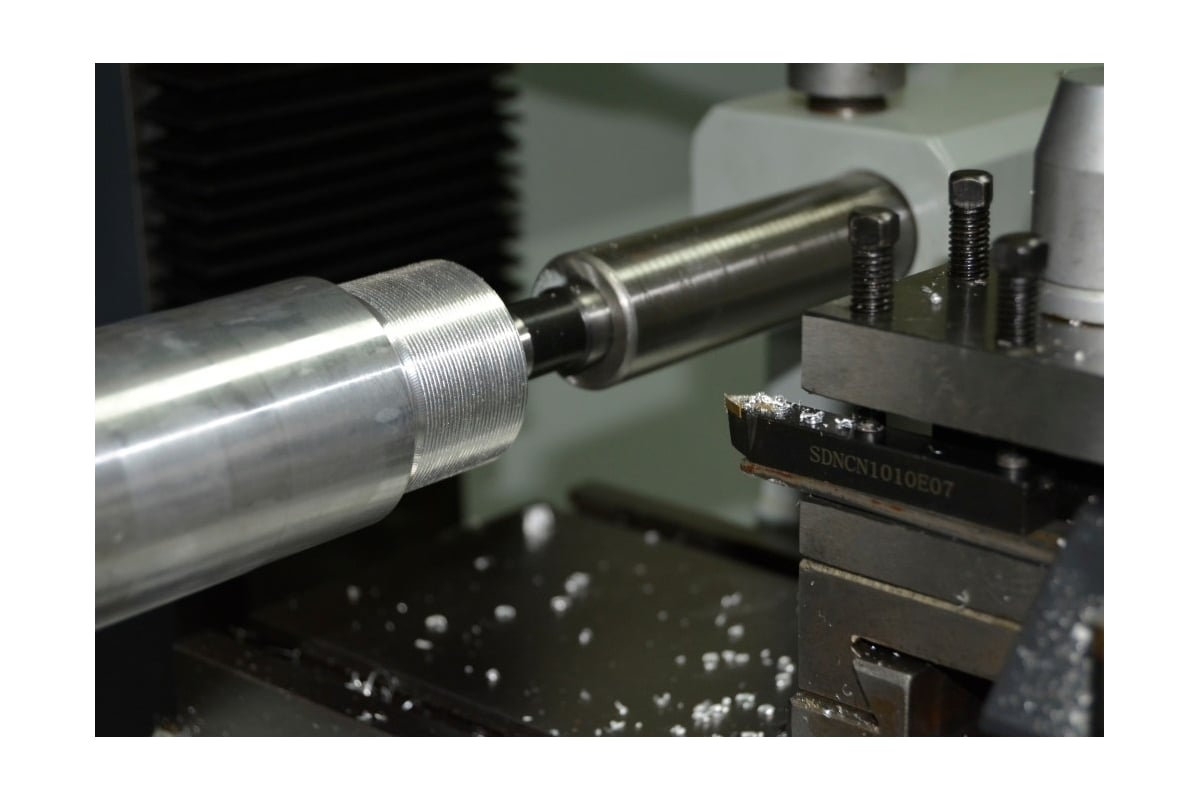

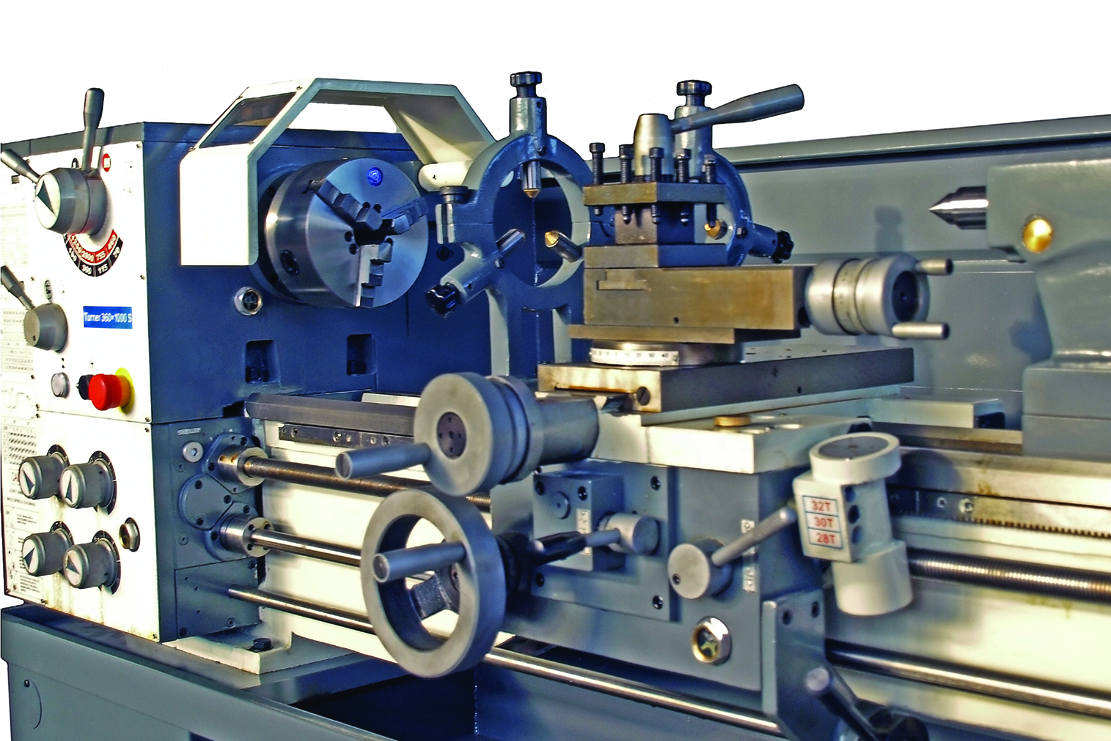

Образец покраски станка

Образец покраски станка

Образец покраски станка

Образец покраски станка

Образец покраски станка

4. ГОСТ 22133-86

Для окраски оборудования в промышленных условиях необходимо придерживаться требований ГОСТ 22133-86 Покрытия лакокрасочные металлорежущего, кузнечно-прессового, литейного и деревообрабатывающего оборудования. Общие требования и ГОСТ 9.032 Покрытия лакокрасочные. Группы, технические требования и обозначения

Стандарт распространяется на покраску металлорежущего, кузнечно-прессового, литейного и деревообрабатывающего оборудования, в том числе роботизированных технологических комплексов, устанавливает общие требования, цвет, фактуру и классы лакокрасочных покрытий

Рекомендуется следующая гамма цветов: зеленый, светло-зеленый, серый, синий, серо-синий, кремовый темный, кремовый светлый. Приведенные цвета не могут служить эталоном или стандартом окраски. Каждый тип станка требует индивидуального творческого подхода. На страницах журнала «Техническая эстетика» много уделяется внимания эстетической культуре производства, в особенности в научном подходе к окраске оборудования и помещений цехов.

Приведенные цвета не могут служить эталоном или стандартом окраски. Каждый тип станка требует индивидуального творческого подхода. На страницах журнала «Техническая эстетика» много уделяется внимания эстетической культуре производства, в особенности в научном подходе к окраске оборудования и помещений цехов.

Перечень применяемых эмалей для покраски станков по ГОСТ 22133-86

Рубикон ООО

Читайте также: Школьные токарные станки

5. Видеоролики на тему: Покраска станков

Полезные ссылки по теме — Дополнительная информация

Покраска станка.

Краска для станкостроения Очистка поверхности от грязи, ржавчины, старой краски

Краска для станкостроения Очистка поверхности от грязи, ржавчины, старой краскиПосле того, как станок отремонтирован и отлажен возникает вопрос, чем и как его покрасить. К окраске станка предъявляется несколько требований:

- Защита поверхности станка от коррозии (влажность, перепады температур)

- Стойкость к механическому воздействию (царапины, истирание, сколы, трещины)

- Стойкость к химическому воздействию (попадание масел, охлаждающей жидкости)

- Сохранение внешнего вида лакокрасочного покрытия в течение всего срока эксплуатации

Этапы работ по окрашиванию

Для окраски металлической поверхности желательно применить систему трехслойного, а лучше четырехслойного покрытия:

- Адгезионный грунтовочный слой — должен быть тягучим и эластичным, содержать мягкую смолу с высокой адгезией;

- Шпаклевка — без применения шпатлевки не удается получить безупречную, ровную и блестящую поверхность окраски по металлу;

- Грунтовочный слой — грунтовочный слой должен сообщать окраске цвет и поэтому содержать достаточное количество хорошо кроющих пигментов;

- Покрытие, краска — покрывной слой обеспечивает всему покрытию безупречную поверхность.

При необходимости приходится наносить более четырех слоев покрытий, т. е. некоторые из четырех слоев приходится наносить несколько раз. Напимер, кроме нормальной шпатлевки, применяют еще шпатлевку для выправки, которую наносят на отдельные места окрашиваемого изделия с сильными дефектами поверхности.

Вся работа по окрашиванию поверхности станков сводится к следующей последовательности:

- Подготовка поверхности станка — очистка от грязи, ржавчины, старой краски нанесение грунтовки и шпаклевки, выравнивание поверхности;

- Покраска — нанесение краски на подготовленную поверхность;

- Сушка окрашенной поверхности.

1. Подготовка поверхности станка к покраске

Очистка поверхности от грязи, ржавчины, старой краски

Очистка поверхности металла необходима для улучшения адгезии лакокрасочного материала и коррозионных свойств окрашенной поверхности.

Поверхность должна быть очищена от старой краски, которую, если не снять, то может не дать свежей краске лечь на поверхность максимально эффективно.

Для удаления грязи, ржавчины, старой краски с поверхности станков существует несколько способов:

- Механический — очистка шаберами, проволочными щетками, шкуркой или при помощи пескоструйного аппарата;

- Химический — удаление старой краски промывкой уайт-спиритом, скипидаром, ацетоном и т. п. или 5-10% -ным раствором едкой щелочи при температуре 80-90°С с последующей промывкой водой;

- Термический — удаление краски при помощи пламени паяльной лампы и других средств.

Лучший способ очистки поверхности станка от коррозии является пескоструйная или дробеструйная обработка. Очистка значительно облегчается, также, путем применения электроинструмента.

Грунтовка, шпаклевка и выравнивание поверхности станка

После очистки поверхности станка необходимо произвести обезжиривание и грунтовку. Грунтовый слой предохраняет поверхность от коррозии и, самое главное, должен содержать смолу с высокой адгезией — тягучую и эластичную. Грунтовку производят кистью вручную, при помощи распылителя или окунания, если детали небольшие.

Грунтовку производят кистью вручную, при помощи распылителя или окунания, если детали небольшие.

Хорошо зарекомендовала себя 2-компонентная эпоксидная грунтовка с высоким содержанием антикоррозионных добавок — SG64. Тиксотропные свойства обеспечивают малую вязкость при распылении и быстрое «схватывание» с поверхностью, без растекания, а высокая адгезия к металлу и укрывистость позволяют создавать равномерное твердое покрытие. Этот грунт эффективно защищает рабочие поверхности станков от коррозии, а также от химического воздействия и излишней влажности. В паре с SG64 можно использовать однородную или структурную эмаль на базе акрила и полиуретана из серии PD.

Загрунтованную поверхность вновь обезжиривают и шпаклюют с целью ее выравнивания и улучшения внешнего вида покрытия. Толщина шпаклевочного слоя не должна превышать 2 мм. Шпаклевку наносят на поверхность резиновыми, металлическими или деревянными шпателями.

Одна из новинок в этой области – автомобильная шпатлевка со стекловолоконным упрочнением, особенно удобна для заполнения крупных вмятин.

После высыхания шпаклевки ее тщательно шлифуют, полируют до сглаживания всех неровностей при помощи шкурки № 80-100, а окончательную — пемзой или водостойкой шкуркой. Шлифовка значительно облегчается путем активного применения электроинструмента.

Перед окраской обязательно производится обезжиривание (антисиликон или обезжириватель), удаляется пыль, масло, жир.

2. Окрашивание станка

Покраска станков может производиться как в разобранном виде, так и в собранном виде. Если необходимо прокрасить отдельные узлы, то они, как правило, снимаются со станка, а потом, после покраски, устанавливаются обратно.

Обычно, для более качественной окраски, необходимо провести сушку и покраску каждой детали, которая есть в устройстве станка, так как от каждой детали зависит последующая нормальная работа станка в работе.

Окрашиваются поверхности только чистые и гладкие. Красить можно распылением или кистью. Обычно краску перед нанесением на изделие фильтруют через металлическое сито с 1600-2400 отверстий на 1 см2. Повторный слой краски можно наносить только после того, как предыдущий слой высох, придавая станку красивый внешний вид.

Повторный слой краски можно наносить только после того, как предыдущий слой высох, придавая станку красивый внешний вид.

Действующими отечественными нормалями для окраски металлообрабатывающих станков предусмотрены в основном только два цвета — серый и зеленый. Другие цвета, имеющиеся в нормалях, предназначены для окраски сигнально-предупредительной аппаратуры и др. Отделами художественного конструирования оборудования разработаны предложения по расширению гаммы цветов для окраски наружных поверхностей металлообрабатывающих станков.

Выбор краски

Для решения комплексной задачи по защите и улучшению внешнего вида поверхности станков разработаны специальные краски, Например:

- Полимерон — уретановая спецэмаль для металла + Фосфогрунт — быстросохнущий фосфатирующий грунт по металлу;

- PD-39 — структурная полиуретановая однослойная краска на базе акрила;

- PD-48 — структурная полиуретановаяна краска на базе акрил-полиуретана.

Неплохая альтернатива специальным краскам – автомобильные акриловые эмали и двухкомпонентный эпоксидный грунт. Автомобильные краски изначально создавались для неблагоприятных условий.

Для получения качественной поверхности лучше использовать распылитель безвоздушный (электрический) или с компрессором. Ручной способ окраски также возможен, однако, чаще всего, падает качество и затрачивается больше времени.

Удобно пользоваться аэрозольными красками. Они легко наносятся, обеспечивают высокую производительность окраски, а также позволяют окрашивать поверхность разными цветами и не требуют применения дополнительного окрасочного оборудования.

В автомобильных магазинах можно, также, подобрать множество вспомогательных материалов, защитных лент, средств для удаления потеков, специальную защитную одежду.

3. Сушка

Сушка производится при более высокой температуре воздуха, чем в момент окрашивания, желательно в сушильной камере, тогда краска будет держаться на металлоконструкции наилучшим образом. Но можно использовать «инфракрасные нагреватели».

Но можно использовать «инфракрасные нагреватели».

4. ГОСТ 22133-86

Для окраски оборудования в промышленных условиях необходимо придерживаться требований ГОСТ 22133-86 Покрытия лакокрасочные металлорежущего, кузнечно-прессового, литейного и деревообрабатывающего оборудования. Общие требования и ГОСТ 9.032 Покрытия лакокрасочные. Группы, технические требования и обозначения .

Стандарт распространяется на покраску металлорежущего, кузнечно-прессового, литейного и деревообрабатывающего оборудования, в том числе роботизированных технологических комплексов, устанавливает общие требования, цвет, фактуру и классы лакокрасочных покрытий

Рекомендуется следующая гамма цветов: зеленый, светло-зеленый, серый, синий, серо-синий, кремовый темный, кремовый светлый. Приведенные цвета не могут служить эталоном или стандартом окраски. Каждый тип станка требует индивидуального творческого подхода. На страницах журнала «Техническая эстетика» много уделяется внимания эстетической культуре производства, в особенности в научном подходе к окраске оборудования и помещений цехов.

Перечень применяемых эмалей для покраски станков по ГОСТ 22133-86

С развитием новых технологий современные станки и механизмы становятся сложнее и дороже, а в производственных цехах далеко не всегда создаются идеальные условия для их содержания. Изготавливаемые преимущественно из металла, станки требуют надежной и качественной защиты поверхности от влажности, интенсивного воздействия химических веществ, а также механических повреждений. Немецкая компания Lankwitzer Lackfabrik разработала группу специальных лакокрасочных покрытий для станков различного профиля и назначения.

Краски, грунты и эмали Ланквитцер предотвращают появление коррозии, оберегают поверхность оборудования от вредного воздействия: химического (попадание масел, нефтепродуктов, кислот, щелочей) и механического (царапины, истирание, трещины). Кроме того, металлическая поверхность станков часто бывает неровной, со сварными швами и с другими дефектами, поэтому большое внимание уделяется и тому, как лакокрасочное покрытие Lankwitzer будет выглядеть после нанесения и в течение всего срока эксплуатации.

Хорошо зарекомендовала себя 2-компонентная эпоксидная грунтовка с высоким содержанием антикоррозионных добавок — SG64. Тиксотропные свойства краски обеспечивают малую вязкость при распылении и быстрое «схватывание» с поверхностью, без растекания, а высокая адгезия к металлу и укрывистость позволяют создавать равномерное твердое покрытие. Этот грунт эффективно защищает рабочие поверхности станков от коррозии, а также от химического воздействия и излишней влажности. В паре с SG64 можно использовать однородную или структурную эмаль на базе акрила и полиуретана из серии PD.

Если для защиты легкого оборудования от химикатов и влаги подходит, например, однослойная краска PD 39 на базе акрила, то тяжелое станкостроение требует более прочного покрытия наподобие двухкомпонентной эпоксидной эмали SD 67 – твердой при высыхании, химически стойкой к щелочам, кислотам, нефтепродуктам и маслам. Такие эмали требуют предварительного грунтования металлической поверхности. Некоторые виды покрытий можно наносить в два слоя для достижения максимального защитного эффекта.

В лаборатории Ланквитцер разработаны структурные краски, полностью скрывающие дефекты и неровности металлической поверхности. Они наносятся равномерным слоем и создают плотное, целостное, хорошо выглядящее покрытие. Практически универсальным в применении можно назвать структурное покрытие PD 48 на базе акрил-полиуретана. Эта двухкомпонентная краска может наноситься на подготовленную поверхность без предварительного грунтования, обеспечивая при этом полноценную защиту станкового оборудования от коррозии, ударных нагрузок и воздействия химических веществ. При необходимости усиленной антикоррозийной защиты PD48 можно применять в комбинации с грунтом SG64.

Сегодня станки используются широко при выполнении многих операций. Когда требуется покраска станков, поручить такие работы следует только квалифицированным специалистам, которые ответственно подойдут к выполнению. Компания «НТВ-энерго Антикор» предлагает услуги по покраске разных видов станков на выгодных условиях.

Профессиональная покраска

В случае такого оборудования как станки поставлена задача обеспечения эффективной защиты металлических поверхностей от появления коррозии. Добиться этого можно вместе с грамотно подобранными видами краски и соблюдением технологии окрашивания.

Добиться этого можно вместе с грамотно подобранными видами краски и соблюдением технологии окрашивания.

Заказывая услуги покраски оборудования в специализированной компании, клиенты получают качественно выполненную работу. Благодаря этому обеспечивается отличная антикоррозийная защита , что способствует существенному увеличению срока службы самого станка. Таким образом, все материальные затраты, требуемые для заказа услуги, становится экономически выгодным вложением средств благодаря достижению долговечности оборудования.

Преимущества

Компания «НТВ-энерго Антикор» предлагает выгодные условия для заказа услуг. К ним относится:

- Доступность расценок, способствующая небольшим затратам клиентам.

- Привлечение к работе квалифицированных специалистов, использование всего требуемого современного оборудования и инструментов позволяет оперативно справиться с поставленными задачами.

- Опытные сотрудники отлично справляются с покраской разных видов станков, предоставляя в короткие сроки заказчикам качественный результат.

Не менее важно, что при выполнении работы используются современные и высококачественные материалы, которые грамотно подбираются сотрудниками в каждом случае. При заказе услуги клиенты могут получить профессиональные консультации экспертов по всем вопросам.

Эмаль НЦ-25 — суспензия СВП в растворе коллоксилина BHB и эфира канифоли с добавлением пластификаторов. Эмаль выпускают 19 цветов. Ее наносят краскораспылителем в 2-3 слоя по загрунтованной металлической поверхности.

Разбавляют до рабочей вязкости 25-38 с по ВЗ-4 растворителем 64Б или 646. Основное назначение эмали — окраска оборудования и различных металлических и деревянных изделий, эксплуатируемых виутрн помещений.

Эмаль НЦ-132 — нитроалкидная. Выпускается двух марок — кистевая НЦ-132К и пульверизационная НЦ-132П. Каждая марка выпускается 24 цветов. В состав нелетучей части входят коллоксилин, алкидная смола № 188, пластификаторы, пигменты.

Для улучшения розлива вводят кремнийорганические жидкости (типа ПМС-200А, АФ-2К и др. ). Летучая часть эмалей, наносимых кистью, состоит из 30% (масс.) высококипящих активных растворителей, 25-30% бутилового спирта и 45-50% ксилола. Летучая часть эмалей, наносимых пульверизатором, содержит 12,5-16% (масс.) высококипящих активных растворителей, 8-12% низкокипящих активных растворителей, 35% этилового, бутилового или изобутилового спиртов и 40-41% толуола.

). Летучая часть эмалей, наносимых кистью, состоит из 30% (масс.) высококипящих активных растворителей, 25-30% бутилового спирта и 45-50% ксилола. Летучая часть эмалей, наносимых пульверизатором, содержит 12,5-16% (масс.) высококипящих активных растворителей, 8-12% низкокипящих активных растворителей, 35% этилового, бутилового или изобутилового спиртов и 40-41% толуола.

Пигменты вводят в нйтрооснбву путем растворения СВП или в виде пигментных паст, полученных при диспергировании иа бисерной или шаровой мельнице или на краскотерочной машине.

Перед применением эмали разбавляют: НЦ-132К — растворителем 649 до рабочей вязкости 30-60 с по ВЗ-4, а НЦ-132П — растворителем 646 до рабочей Вязкости 18-20 с. Эмали наносят в два слоя.

Они образуют глянцевые, износостойкие и атмосферостойкие покрытия. Эмали применяют для окраски металлических предварительно загрунтованных алкидными грунтовками и деревянных изделий, не требующих декоративной отделки.

Эмаль НЦ-256 — предназначается для окраски металлорежущих станков. Представляют собой суспензию СВП в растворе коллоксилина ВНВ, алкидной резиловой смолы и пластификаторов. Эмаль выпускают 11 цветов. Перед применением разбавляют до рабочей вязкости 22-25 с по ВЗ-4 растворителем 646 или 647 в количестве 90-110% от массы эмали.

Представляют собой суспензию СВП в растворе коллоксилина ВНВ, алкидной резиловой смолы и пластификаторов. Эмаль выпускают 11 цветов. Перед применением разбавляют до рабочей вязкости 22-25 с по ВЗ-4 растворителем 646 или 647 в количестве 90-110% от массы эмали.

Эмаль наносят краскораспылителем по слою грунтовки ГФ-021 или ГФ-0163 или водоразбавляемой грунтовки ПФ-ОЗЗП в три слоя. Первый и второй слой сушат в течение 10-15 мин, третий слой — в течение 2 ч.

Эмаль образует глянцевое покрытие с хорошими физико-механическими свойствами, выдерживающее воздействие щелочных охлаждающих жидкостей (триэтаиоламииа, щелочной эмульсии и др.) и бензина.

Эмаль НЦ-262 — суспензия технического углерода в растворе коллоксилина, алкидной резиловой смолы и пластификаторов. Эмаль получают растворением СВП технического углерода в нитрооснове.

До рабочей вязкости 25-30 с по ВЗ-4 эмаль разбавляют растворителем 646 и наносят краскораспылителем по алкидной грунтовке в три слоя с промежуточной сушкой в течение 10-20 мин и окончательной сушкой при 18-22 «С в течение 1 ч. Эмаль после высыхания образует глянцевое покрытие толщиной 45-60 мкм. Покрытие можно шлифовать и полировать водостойкими шкурками и полировочными пастами. Эмаль используют для окраски головок швейных машин.

Эмаль после высыхания образует глянцевое покрытие толщиной 45-60 мкм. Покрытие можно шлифовать и полировать водостойкими шкурками и полировочными пастами. Эмаль используют для окраски головок швейных машин.

Шпатлевка НЦ-0043 — пастообразная масса, состоящая из смеси пигментов, наполнителей и тиксотропных веществ с нитроосиовой. Примерный состав шпатлевки [в % (масс.)] следующий: белила цинковые 13,5-14, тальк 27-28, мел — 15-15,5, тиксотропная добавка — 1,5, нитрооснова — 41-43. Шпатлевку получают диспергированием пигментов и наполнителей иа бисерной мельнице тяжелого типа или в шаровой мельнице. Основное назначение — выравнивание литых чугунных поверхностей станков.

Шпатлевание металлическими или резиновыми шпателями возможно как сплошное по всей поверхности станка, так и местное. Шпатлевку наносят слоем толщиной до 1 мм; после высыхания в течение 4 ч при 18-220C или в течение 1 ч при 60-700C слой шпатлевки подвергают сухому или мокрому шлифованию.

Цвета окраски станков — Энциклопедия по машиностроению XXL

ЦВЕТА ОКРАСКИ СТАНКОВ [c. 265]

265]Важную роль в производственных помещениях играет правильное сочетание цветов окраски помещений и оборудования. Например, полировальные станки, приспособления окрашивают в светло-зеленый цвет, который снижает утомляемость глаз. В красный цвет окрашивают [c.9]

Опыт ряда промышленных предприятий (заводы Красный пролетарий и Фрезер в Москве, сельскохозяйственного машиностроения в Ташкенте и др.) показал, что окраска станков в зелено-голубой цвет и стен цехов в светло-желтый и голубовато-зеленый увеличила освещенность примерно на 10—20%, уменьшила зрительное утомление на 20% и снизила травматизм на 10%. [c.43]

Окраска станков, приборов, деталей должна обеспечивать оптимальный контраст с цветом обрабатываемого материала, способствовать лучшей видимости и распознаванию. Для окраски верхней части станка используются цвета из оптимальной и субоптимальной группы, такие, как светло-желтый, светло-зеленый, светло-зелено-голубой.

Станина окрашивается в те же цвета, но большей чистоты и с меньшим коэффициентом отражения.

[c.79]

Станина окрашивается в те же цвета, но большей чистоты и с меньшим коэффициентом отражения.

[c.79]Нельзя забывать, что даже в сфере самого совершенного производства человек перестает чувствовать удовлетворение от рабочей обстановки, если она не изменяется в течение длительного времени. Это касается формы и цвета деталей интерьера. Например, в печати широко рекомендуется красить станки в зеленый цвет. Тогда вместо серого однообразия в цехе воцаряется зеленая скука. Один штамп заменяется другим. И если после окраски станков в зеленый цвет производительность труда сначала поднимается, то затем она снижается до прежнего уровня. Поэтому при изменении окраски и оформления интерьеров важно придерживаться существующих научно обоснованных рекомендаций. [c.196]

Большое значение при проектировании корпусных деталей имеет создание современных форм, отвечающих общей тенденции данного периода. Поверхности этих, деталей не должны подвергаться механической обработке и ограничиваться в основном декоративной отделкой путем окраски или электрической обработки. Окраска в соответствии с предъявляемыми требованиями не должна быть излишне пестрой, но, с другой стороны, цвет окраски должен быть практичным, не мрачных или грязных тонов. В рассматривае-, мом случае, помимо требований техники безопасности и гигиены труда, следует иметь в виду, что отношение обслуживающего персонала к станку, отличающегося нарядным видом, будет иным, чем к станку с грубой отделкой.

[c.451]

Окраска в соответствии с предъявляемыми требованиями не должна быть излишне пестрой, но, с другой стороны, цвет окраски должен быть практичным, не мрачных или грязных тонов. В рассматривае-, мом случае, помимо требований техники безопасности и гигиены труда, следует иметь в виду, что отношение обслуживающего персонала к станку, отличающегося нарядным видом, будет иным, чем к станку с грубой отделкой.

[c.451]

В прошлом предпочитали окрашивать машины в темные цвета — на них менее заметна грязь. Но желание скрыть грязь приводила к совершенно нежелательному результату — даже новый станок темного цвета всегда казался грязным. Мрачные, тяжелые тона окраски угнетающе действуют на человека, воспитывают равнодушие к грязи на рабочем месте и т. д. Кроме того, темная окраска оборудования уменьшает яркость освещения, что вредно для зрения. [c.253]

Выбор цветового оформления при окраске оборудования имеет важное значение. Металлорежущие и деревообрабатывающие станки и прессы, работающие в машинных залах, следует окрашивать в светлосерый цвет. Этот цвет, будучи немарким, вместе с тем улучшает световые условия цеха благодаря отражению от станков значительной части лучей.

[c.554]

Этот цвет, будучи немарким, вместе с тем улучшает световые условия цеха благодаря отражению от станков значительной части лучей.

[c.554]

Эмали на основе глифталевых и меламино-формальдегидных смол используют для окраски в различные цвета автомобилей Волга , Москвич , велосипедов, мотоциклов, мотороллеров и т. д. Станки и сельскохозяйственные машины окрашивают красивой и надежной краской с использованием быстросохнущих нитроглифталевых, перхлорвиниловых, алкидно-стироловых, эпоксидных материалов. Пленки на основе этих материалов наряду с высокой атмосферостойкостью и прочностью могут иметь различные цвета голубой, светло-коричневый, светло-зеленый, сиреневый и т. д. [c.360]

Требования, предъявляемые к цветовому оформлению тех или иных объектов, различны и зависят от функций, которые должно выполнять данное покрытие. В тех случаях, когда окраска предназначена для привлечения внимания (например, рабочие части приборов и станков, а также плакаты и рекламы), цвета должны подбираться по принципу контрастности, так как известно, что соседство контрастных цветов повышает насыщенность каждого цвета.

Однако такие сочетания, давая сильный эффект, в то же время являются резкими и грубыми, поэтому для декоративных целей этот принцип часто непригоден.

[c.4]

Однако такие сочетания, давая сильный эффект, в то же время являются резкими и грубыми, поэтому для декоративных целей этот принцип часто непригоден.

[c.4]Наиболее ответственные детали объектов следует окрашивать в цвет, привлекающий внимание рабочего и ускоряющий тем самым процесс их нахождения. Менее ответственные детали не должны быть броскими, и поэтому окрашивать их следует в неяркие цвета. Различный цвет покрытий отдельных деталей аппаратов и машин, облегчая труд рабочего, тем самым повышает его производительность и качество. В то же время окраска приборов, станков и машин, придавая оборудованию привлекательный вид, заставляет рабочего более бережно и аккуратно к ним относиться. [c.4]

По искровой пробе можно отличить углеродистую сталь от легированной и определить некоторые марки легированной стали. Если кусок металлолома приложить к вращающемуся абразивному кругу наждачного станка, то частицы металла и абразива нагреваются, отрываются и образуют поток искр. Форма всего потока, форма, цвет и яркость отдельных искр зависят от химического состава раскаленных и горящих в кислороде воздуха частиц металла (рис. 9). Содержащиеся в них элементы сгорают постепенно друг за другом, отчего на разных участках своего пути искры имеют различный вид. Наличие вольфрама отмечают по красному цвету искр, хро- ма — по темно-желтой окраске искр. На характер искрового потока влияет содержание углерода в металле, так как углерод легко окисляется на воздухе. Чем больше углерода в стали, тем больше звездочек в пучке искр и тем они ярче.

[c.189]

Форма всего потока, форма, цвет и яркость отдельных искр зависят от химического состава раскаленных и горящих в кислороде воздуха частиц металла (рис. 9). Содержащиеся в них элементы сгорают постепенно друг за другом, отчего на разных участках своего пути искры имеют различный вид. Наличие вольфрама отмечают по красному цвету искр, хро- ма — по темно-желтой окраске искр. На характер искрового потока влияет содержание углерода в металле, так как углерод легко окисляется на воздухе. Чем больше углерода в стали, тем больше звездочек в пучке искр и тем они ярче.

[c.189]

В тех случаях, когда окраска предназначена для привлечения внимания, например, рабочие части приборов и станков, а также плакаты и рекламы, цвета должны подбираться по принципу контрастности, так как известно, что соседство контрастных цветов повышает насыщенность каждого цвета. Однако такие сочетания, давая сильный эффект, являются резкими и грубыми, поэтому для декоративных целей этот принцип часто непригоден. [c.13]

[c.13]

Эмаль ЭС-41 применяется для окрашивания станков, машин, аппаратов, наружных поверхностей емкостей и т. д. Эмаль ЭС-42 применяется для окраски изделий народного потребления, мебели и т. д. Она может быть использована также для окраски машин, аппаратов и металлоконструкций, требующих декоративной отделки белого цвета. [c.47]

Особое внимание уделено рациональной окраске помещений и оборудования. Для снижения утомляемости работников станки окрашены в голубой цвет вместо серого. Стальная деталь на голубом фоне видна отчетливей и, следовательно, обрабатывать ее легче. [c.196]

Взамен ГОСТа 6631-53. Примечания 1. Для окраски шлифовальных станков взамен нитроэмалей применяются перхлорвиниловые эмали ХБ 124 ГОСТ 10144 — 62 или ХВ-113 ВТУ УХП 181—60 фисташкового, светло-серого, кремового цветов. 2. Для разведения перхлорвиниловых эмалей применяется растворитель Р-4 ГОСТ 7827 — 55. [c.241]

Окраска машин, станков, приборов, аппаратов и другого оборудования производится для Защиты металла от коррозии, придания поверхности окрашиваемого объекта необходимого цвета, гладкости и глянца и в отдельных случаях особых свойств (например, для увеличения прочности тканевого покрытия самолетов). [c.498]

[c.498]

Поэтому необходимо, чтобы покрытие на бортах было тонким. Для этой цели с бортов посуды до обжига удаляют покровную эмаль и наносят тонкий слой другой эмали, обычно темного цвета, с большой кроющей способностью. При этом бортовую эмаль подбирают с коэффициентом расширения, близким к коэффициенту расширения металла. Бортовую эмаль наносят либо сразу же после нанесения шликера покровной эмали на внутреннюю поверхность изделия, либо после сушки. Во втором случае между бортовой и покровной эмалью оставляют небольшую полоску для предотвращения перемещения влаги с растворенными в ней солями в высушенный слой, что обычно приводит к изменению окраски или вскипанию эмали по кромкам при обжиге. Покровную эмаль удаляют с бортов изделия либо вручную с помощью влажной тряпочки или резинки, либо механически с помощью вращающегося войлочного диска или на специальных станках дисковыми щетками. [c.229]

Корпуса станков и машин рекомендуется окрашивать в серый, зеленовато-серый или зеленый цвет, наименее раздражающий глаз.

Наиболее ответственные детали следует окрашивать в цвета, привлекающие внимание, облегчающие их обнаружение, опасные места выделять красным или оранжевым цветом. Цветовое оформление оборудования должно быть таким, чтобы оно не было утомляемо для глаз рабочего и тем самым способствовало повышению производительности труда. Этому способствует различный цвет покрытий отдельных частей и деталей аппаратов и машин и такая окраска, которая, придавая оборудованию привлекательный вид,

[c.132]

Наиболее ответственные детали следует окрашивать в цвета, привлекающие внимание, облегчающие их обнаружение, опасные места выделять красным или оранжевым цветом. Цветовое оформление оборудования должно быть таким, чтобы оно не было утомляемо для глаз рабочего и тем самым способствовало повышению производительности труда. Этому способствует различный цвет покрытий отдельных частей и деталей аппаратов и машин и такая окраска, которая, придавая оборудованию привлекательный вид,

[c.132]Нормаль ЭНИМСа Н06-2 предусматривает рекомендации для цветов окраски наружных и внутренних частей станков, предназначенных для различных условий эксплуатации, в том числе станков, предназначенных для работы в районах с тропическим климатом. Для окраски наружных поверхностей станка рекомендуются цвета сложных оттенков серый, светло-серый, фисташковый и зелено-голубой в кремовый окрашиваются отдельные детали и узлы при двухцветной окраске. Для окраски внутренних полостей станков применяются кремовый и серебристый цвет. В красный цвет окрашиваются устройства для останова процесса или движения кнопки стоп и рукоятки выключения, фон для быстро-перемещающихся деталей и механизмов. В желтый цвет окрашиваются кромки ограждающих устройств и особо опасные подвижные элементы. Белый и кремовый цвета используются в качестве фона для черных делительных шкал, поясняющих надписей, для внутренних поверхностей электрошкафов и пультов. В черный цвет окрашиваются заземляющие шины. На трубопроводах станков наносится цветное кольцо светло-коричневое — для смазочно-охлаждаЪщих жидкостей голубое — для сжатого воздуха красное — для электроприводов под рабочим напряжением. Для безопасного обслуживания станков предусматриваются ограждения движущихся деталей, главным образом патронов, ходового винта, валика и др., защитные устройства, предотвращающие попадание на рабочего и на пол стружки, охлаждающей жидкости и смазки станки должны иметь индивидуальный привод. Рукоятки, маховики со спицами и ручками, быстро вращающиеся при ускоренных перемещениях, должны отключаться во время этих перемещений рычаги, управляющие несовместимыми движениями, должны снабжаться устройствами, исключающими возможность их одновременного включения.

В красный цвет окрашиваются устройства для останова процесса или движения кнопки стоп и рукоятки выключения, фон для быстро-перемещающихся деталей и механизмов. В желтый цвет окрашиваются кромки ограждающих устройств и особо опасные подвижные элементы. Белый и кремовый цвета используются в качестве фона для черных делительных шкал, поясняющих надписей, для внутренних поверхностей электрошкафов и пультов. В черный цвет окрашиваются заземляющие шины. На трубопроводах станков наносится цветное кольцо светло-коричневое — для смазочно-охлаждаЪщих жидкостей голубое — для сжатого воздуха красное — для электроприводов под рабочим напряжением. Для безопасного обслуживания станков предусматриваются ограждения движущихся деталей, главным образом патронов, ходового винта, валика и др., защитные устройства, предотвращающие попадание на рабочего и на пол стружки, охлаждающей жидкости и смазки станки должны иметь индивидуальный привод. Рукоятки, маховики со спицами и ручками, быстро вращающиеся при ускоренных перемещениях, должны отключаться во время этих перемещений рычаги, управляющие несовместимыми движениями, должны снабжаться устройствами, исключающими возможность их одновременного включения. [c.235]

[c.235]

Система планово-предупредительного ремонта оборудования на заводах обеспечивает срок службы лакокрасочных покрытий для металлорежущих станков 5—6 лет. В связи с этим при выборе материалов, предназначенных для восстановительной окраски этого оборудования, кроме цветовых эксплуатационных свойств, необходимо учитывать и долговечность. Для подбора цвета окраски металлорежущих станков, области применения и назначения цветов на заводах можно руководствоваться ОСТ 2Н06-2—72. Этот стандарт регламентирует не только выбор цвета, но и технологию нанесения лакокрасочных материалов с учетом требований к качеству покрытий. [c.170]

При окраске станков может быть рекомендован метод нанесения матовых покрытий, основанный на том, что поверхность, состоящая из мельчайших выпуклостей (матовая), рассеивает свет, не дает бликов, а следовательно, улучшает зрительное восприятие внешнего вида поверхности. Матовая поверхность получается путем нанесения пульверизатором нитрошпаклевки АШ-30 с последующей окраской нитроэмалью № 924 серого цвета. Технологические рекомендации по окраске металлургического и подъемно-транспортного оборудования, предназначенного для работы в условиях тропического климата, приведены в табл. 47.

[c.140]

Технологические рекомендации по окраске металлургического и подъемно-транспортного оборудования, предназначенного для работы в условиях тропического климата, приведены в табл. 47.

[c.140]

Нормальной степени отделки Назначение то же, что в и. 2 Цвет назначается обязательна ровная поверхность блеск не обязателен механическая прочность Грунтовка, местная шпак-л евка, сплошная шпаклевка в один-два слоя и окраска в два слоя (ДЛЯ нитроэмали до трех слоев) Масляные краски и эмали глифталевые, перхлорвини-ловые и нитроэмали моче-вино- или меламинофор-мальдегидные эмали Компрессор 1.1 двигагелн станки, сложные сельскохозяйственные машины (комбайны, молотилки) изделия точной механики [c.735]

Для обеспечения дыхания экипажа изобретатель применил селитру, которая при нагревании выделяла кислород. Оценить талант (если не гениальность) Дреббеля можно, если учесть, что кислород был открыт шведским химиком К. Шееле в 1768—1773 гг., т. е. только через полвека. Дреббель, несомненно, был отличным химиком. Об этом свидетельствуют не только разработка им химической системы жизнеобеспечения, но и другие изобретения—детонаторы для мин из гремучей ртути Hg(0N )2, технологии получения серной кислоты действием азотной кислоты на серу (это отметил Д. И. Менделеев в Основах химии ), использования солей олова для закрепления цвета при окраске тканей кошенилью. Если ко всему перечисленному выше добавить, что Дреббель был специалистом по оптическим приборам, линзы для которых он шлифовал на изобретенном им самим станке, то этого будет вполне достаточно, чтобы оценить его заслуги.

[c.222]

Дреббель, несомненно, был отличным химиком. Об этом свидетельствуют не только разработка им химической системы жизнеобеспечения, но и другие изобретения—детонаторы для мин из гремучей ртути Hg(0N )2, технологии получения серной кислоты действием азотной кислоты на серу (это отметил Д. И. Менделеев в Основах химии ), использования солей олова для закрепления цвета при окраске тканей кошенилью. Если ко всему перечисленному выше добавить, что Дреббель был специалистом по оптическим приборам, линзы для которых он шлифовал на изобретенном им самим станке, то этого будет вполне достаточно, чтобы оценить его заслуги.

[c.222]

Я К) 5 ь п с , о т а> 6 Средней степени отделки Цвет назначается обязательна ровная поверхность блеск не обязателен Грунтовка, шпаклевка 1 — 2 слоя и окраска 2 слоя Масляные краски и эмали глифтале-вые, перхлорвини-ловые и нитроэмали То же со средней степенью отделки Компрессоры двигатели станки сложные сельскохозяйственные машины изделия точной механики

[c. 112]

112]

Серый, салатовый Открытые наружные поверхности оборудования и аппаратуры, за исключением поверхностей, подлежащих окраске в другие цвета Металлорежущие и деревообрабатывающие станки, паровые турбины, компрессоры, редукторы и другие машины [c.113]

Н се С1. 0> Масляные краски и эмали, глифталевые, перхлорвиниловые и нитроэмали Компрессоры двигатели станки сложные с.-х. машины (комбайны, молотилки) изделия точной механики [c.1016]

В настоящее время наплавочным работам уделяют большое внимание, так как наплавка представляет собой средство восстановления деталей, экономии металла, увеличения производительности и срока службы оборудования. При изготовлении плоских деталей и тел вращения часто применяется автоматическая наплавка, а при восстановлении изношенных деталей — ручная. При газопламенной наплавке используют литые шлавы — стеллит и сормайт.

Стеллит марок ВК-2 и ВК-3 состоит из сплавов карбидов вольфрама и хрома, кобальта и железа. Разработаны и другие, более дешевые сплавы, получившие название сормайт-1 и сормайт-2 . Основные свойства этих сплавов — высокая сопротивляемость истиранию, твердость и относительная легкоплавкость. Выплавляют эти сплавы в индукционных печах. Прутки сормайта маркируют окраской торца сормайт-1 — зеленым, сормайт-2 — красным цветом. Сормайт-1 применяют в основном для наплавки деталей, работающих без резких толчков и ударов (ножи ножниц блюмингов и пресс-ножниц для резки металлов, штампов, протяжные кольца, центры токарных станков и т. д.) . Сормайт-2 обладает большей вязкостью, поэтому его наплавляют на детали, работающие с ударными нагрузками, — вырубные штампы, матрицы и паунсоны и т. д. Сплавами сормайт можно наплавлять стальные и чугунные детали.

[c.157]

Стеллит марок ВК-2 и ВК-3 состоит из сплавов карбидов вольфрама и хрома, кобальта и железа. Разработаны и другие, более дешевые сплавы, получившие название сормайт-1 и сормайт-2 . Основные свойства этих сплавов — высокая сопротивляемость истиранию, твердость и относительная легкоплавкость. Выплавляют эти сплавы в индукционных печах. Прутки сормайта маркируют окраской торца сормайт-1 — зеленым, сормайт-2 — красным цветом. Сормайт-1 применяют в основном для наплавки деталей, работающих без резких толчков и ударов (ножи ножниц блюмингов и пресс-ножниц для резки металлов, штампов, протяжные кольца, центры токарных станков и т. д.) . Сормайт-2 обладает большей вязкостью, поэтому его наплавляют на детали, работающие с ударными нагрузками, — вырубные штампы, матрицы и паунсоны и т. д. Сплавами сормайт можно наплавлять стальные и чугунные детали.

[c.157]Рациональная окраска оборудования должна обеспечивать оптимальные условия зрительных ощущений в поле зрения работающего, безопасность работы, гармоничное цветовое соотношение с интерьером производственного помещения. Для окраски основных поверхностей оборудования следует применять цвета средневолнового участка спектра и ахроматические цвета слабой и средней насыщенности. Крупные станки и оборудование с целью зрительного уменьшения их объемных размеров рекомендуется окрашивать в два основных близких по интервалу цве1а — верхнюю часть более светлым тоном, основание — более темным. При этом для повышения общей освеЩ1енности в цехе за счет отраженного света крупные станки рекомендуется окрашивать в относительно более светлые тона.

[c.65]

Для окраски основных поверхностей оборудования следует применять цвета средневолнового участка спектра и ахроматические цвета слабой и средней насыщенности. Крупные станки и оборудование с целью зрительного уменьшения их объемных размеров рекомендуется окрашивать в два основных близких по интервалу цве1а — верхнюю часть более светлым тоном, основание — более темным. При этом для повышения общей освеЩ1енности в цехе за счет отраженного света крупные станки рекомендуется окрашивать в относительно более светлые тона.

[c.65]

В целях повышения безопасности работы на станке и облегчения управления им рекомендуется создание цветового контраста между органами контроля и управления станка и фоном, а котором они размещаются. Для этого следует применять белый и черный цвета в сочетании с красным, желтым и оранжево-желтым цветом. Следует избегать окраски в особо выделяющиеся цвета движущихся элементов, не являющихся травмоопасными (суппорт, задняя бабка и т. п.).

[c. 65]

65]

Нормальной степени отделки Защита от коррозии и придание декоративного вида Цвет назначают обязательна ровная поверхность, блеск по обязателен требуется механическая прочность Грунтовка, местная шпаклевка, сплошная шпаклевка в один-два слоя и окраска в два слоя (для нитроэмалей до трех слоев) Синтетические эмали холодной и горячей сушки (глифталевые, перхлорвиниловые и нитроэмали мочевино-или ме-ламиноформальдегидные эмали и др.) Компрессоры, двигатели, станки, сельскохозяйственные машины (комбайны, молотилки), изделия точной механики. Лицевые поверхности деревянных узлов сельскохозяйственных машин [c.614]

М аслостойког а) при постоянном воздействии агрессивной среды Цвет и внешний вид могут быть заданы Окраска или лакировка, иногда по загрунтованной или фосфатированной поверхности Специальные бакелитовые лаки, бензомасло-стойкие эмали типа УБЭ и др. Специальные нитроэмали для закрепления литейной пыли на внутренних поверхностях изделий Масляные ванны и резервуары, детали масляных фильтров, соприка-саюш. иеся непосредственно с маслами внутренние поверхности станков, картеров двигателей и т. п.

[c.617]

иеся непосредственно с маслами внутренние поверхности станков, картеров двигателей и т. п.

[c.617]

Углеродистые стали дают белый пучок искр с отдельными звез дочками (фиг. 181). Чем в стали больше углерода, тем пучок ста новится короче, но зато он делается пушистее и тем больше по лучается звездочек. Легирующие элементы слегка окрашивают ис кры в различные тона (хром, например, в желтоватый цвет), Н1 эта окраска так слаба, что определить содержание легируюш,и,х эле ментов по йскре практически невозможно. Определение содержани углерода в легированных сталях производится так же уверенно, кз и в углеродистых сталях. [c.300]

Исключительно важное значение имеет правильный выбор лакокрасочного материала для окраски металлообрабатывающих станков, мостовых кранов, стеллажей, верстаков, инструментальных шкафов и др. Здесь также необходимо учитывать рекомендуемый цвет лакокрасочного материала. Для окраски могут быть использованы нитроглифгалевые эмали, выпускаемые 15 цветов. [c.109]

[c.109]

Рационально решена окраска оборудования. Основной цвет станков зелено-голубой. Движущиеся части каретки, столы фрезерных станков, ползун строгального станка окрашены в желтооранжевый цвет, а потенциально опасные части станков и кнопки Стоп — в темно-красный. [c.192]

Нитроэмаль для станков НЦ-246 и НЦ-246 К МРТУ 6-10-609-66 фисташкового, зеленоголубого, серого, светло-серого цветов Для окраски 0,09 [c.237]

Ковры с основным ворсом имеют не менее двух основ—коренной и ворсовой (число последних бывает и больше одного) и ткутся с двумя утками. Ковры с основным ворсом работаются как в одно полотно, так и в два полотна, с разрезанием ворса между полотнами наподобие основного бархата. В отношении рисунка различают две группы ковров с основным ворсом 1) ковры с несколькими цветными основами, из которых каждая выступает на поверхности ткани лишь в том случае, если ее цвет необходим для рисунка, а остальные зарабатываются в ткань и с лица не видны (фиг. 17) 2) ковры с готовым набитым на основе цветным рисунком, который затем зарабатывается на станке утком. Первая группа для получения рисунка работается на жаккардовых машинах, а вторая—на станках с простыми зевообразовательными механизмами. Ковры первой группы представляют собою более дорогой и добротный вид оци более толсты, плотны, пушисты, более художественны, рисунок их более четкий и окраска более прочная, т.к. пряжа красится в мотках. Вторая группа ковров требует лишь двух основ набитый на основе рисунок во время заработки утком м. б. сдвинут, перетянут, перекошен и потому получается менее четким и художественным. Согласно сказанному получаются следующие виды ковров с

[c.210]

17) 2) ковры с готовым набитым на основе цветным рисунком, который затем зарабатывается на станке утком. Первая группа для получения рисунка работается на жаккардовых машинах, а вторая—на станках с простыми зевообразовательными механизмами. Ковры первой группы представляют собою более дорогой и добротный вид оци более толсты, плотны, пушисты, более художественны, рисунок их более четкий и окраска более прочная, т.к. пряжа красится в мотках. Вторая группа ковров требует лишь двух основ набитый на основе рисунок во время заработки утком м. б. сдвинут, перетянут, перекошен и потому получается менее четким и художественным. Согласно сказанному получаются следующие виды ковров с

[c.210]

Производство деталей паровых котлов. Производство клепаных барабанов. Из материального склада краном подаются в разметочное отделение листы, имеющие размеры, паиболее близко подходящие к требуемым. Если листы оказываются искривленными, их правят вручную иа правильных плитах ударами кувалд или механическим путем на правйльных станках (см. Правйль-пые и загибочные станки). Вслед за этим производятся окраска в белый цвет краев листа и наметка чертилкой при помощи линеек и угольников контура. Лишние части листа ебрезаются или механич. ножницами (см.) нли автогенным способом, но так, чтобы разрез шел на нек-ром расстоянии от окончательной кромки котельного листа.

[c.73]

Правйль-пые и загибочные станки). Вслед за этим производятся окраска в белый цвет краев листа и наметка чертилкой при помощи линеек и угольников контура. Лишние части листа ебрезаются или механич. ножницами (см.) нли автогенным способом, но так, чтобы разрез шел на нек-ром расстоянии от окончательной кромки котельного листа.

[c.73]

ВНИИ технической эстетики и строительными организациями разработаны рекомендации по лакокрасочным материалам для цветового, художественного и эстетического оформления промышленных изделий, зданий и сооружений [42, 43. Например, для сельскохозяйственных машин, работающих в полевых условиях, рекомендованы покрытия ярких красного и оранжевого цветов, машин, работающих стационарно, — покрытия голубого, салатного и других разбеленных цветов. Станки принято окрашивать в светло-серый, салатный, зеленовато-желтый (табачный) цвета, грузовые автомобили — в темно-зеленый (защитный) и светлосерый, а металлургическое, кузнечно-прессовое оборудование — в голубой, фисташковый, серый. Сигнальные цвета рекомендовано выбирать по ГОСТ 12.4.026—76, а опознавательные — по ГОСТ 14202—69. Для соблюдения норм окраски производственных помещений разработаны Указания по проектированию цветовой отделки интерьеров производственных зданий промышленных предприятий (СН 181—70). При окраске жилых помещений предпочитают теплые или холодные пастельные цвета степень их разбеленности зависит от освещенности помещений.

[c.126]

Сигнальные цвета рекомендовано выбирать по ГОСТ 12.4.026—76, а опознавательные — по ГОСТ 14202—69. Для соблюдения норм окраски производственных помещений разработаны Указания по проектированию цветовой отделки интерьеров производственных зданий промышленных предприятий (СН 181—70). При окраске жилых помещений предпочитают теплые или холодные пастельные цвета степень их разбеленности зависит от освещенности помещений.

[c.126]

Л а п и н Ю., Устинов А,, Хоревич Б. Гамма цветов для окраски металлорежущих станков.— ТЭ, 1964, Я 3, 9. [c.244]

Какой компрессор для покраски автомобиля выбрать?

В данной статье рассмотрим виды компрессоров, их характеристики, на чем акцентировать внимание при выборе компрессора для покраски автомобиля.

Компрессор — это устройство, которое сжимает и потом выдаёт воздух под давлением. Для использования в мастерских распространены два типа компрессоров:

Другие типы компрессоров имеют специфическое применение.

Винтовой компрессор

Винтовые компрессоры – это отличный вариант для мест, где необходима непрерывная подача сжатого воздуха (большая мастерская, СТО). Сжатие воздуха происходит за счет двух роторов-винтов. Такие компрессоры обладают высокой производительностью и надежностью, но имеют высокую стоимость.

Поршневой компрессор

Работают поршневые компрессоры от одного или нескольких цилиндров. У таких компрессоров есть некоторые недостатки: они нагреваются, поэтому им необходим перерыв в работе для охлаждения и повышенный уровень шума во время работы.

В целом, компрессоры являются достаточно износостойкими устройствами. К примеру, ротационный компрессор может проработать от 40 000 до 60 000 часов. Это эквивалент беспрерывной работы в течение 20–30 лет. При регулярном обслуживании, поршневые масляные компрессоры могут прослужить от 10 до 15 лет.

Поршневые компрессоры наиболее популярны для применения в небольших мастерских и в быту. Они имеют доступную стоимость. Даже высокопроизводительные модели стоят сравнительно недорого. Именно поэтому мы будем рассматривать именно данный тип компрессоров.

Они имеют доступную стоимость. Даже высокопроизводительные модели стоят сравнительно недорого. Именно поэтому мы будем рассматривать именно данный тип компрессоров.

Параметры и характеристики компрессора

Производительность.

Это показатель объёма сжатого воздуха за минуту. Измеряется литрами в минуту (л/мин). В первую очередь нужно обращать внимание именно на объёмную производительность компрессора. Это один из самых важных параметров. Каждый пневматический инструмент имеет определённые требования объёма воздуха для работы. Производители поршневых компрессоров чаще всего указывают теоретическую производительность на всасывании. Реальная производительность на выходе, которая и нужна для работы краскопульта, может отличаться на 25–30%, в зависимости от используемого рабочего давления. Кроме того, производительность компрессора должна на 15–20% превышать предполагаемый расход воздуха, чтобы компрессор не перегревался при работе. Если же выходная производительность будет совпадать с потребностью краскопульта, то нужно следить за циклом работы и отдыха компрессора. После 3–4 минут работы нужно будет делать паузу 3 минуты, чтобы компрессор остыл.

После 3–4 минут работы нужно будет делать паузу 3 минуты, чтобы компрессор остыл.

Давление.

Давление – каждый пневматический инструмент требует определённое давление для работы. Современные HVLP-краскопульты работают при низком давлении, что отражает само их название (HVLP – High Volume Low Pressure, высокий объём при низком давлении). Будет достаточно 2–3 атмосфер, что может легко обеспечить любой компрессор. Более важен именно большой объём сжатого воздуха, о котором упоминалось в предыдущем пункте. Для пневмоинструмента требуется 6–7 атмосфер, что также не проблема, т.к. практически все поршневые компрессоры выдают максимальное давление 8 или 10 атмосфер.

Масляные или безмасляные компрессоры?

Поршневые компрессоры делятся на два типа: «масляные» и «безмасляные». Первый тип — смазываемые маслом — используют масло для смягчения работы цилиндров, поршней и поршневых колец. В данном случае воздух на выходе нуждается в обязательной фильтрации, поэтому устанавливается влагомаслоотделитель — это исключит попадание масла в воздух при распылении и не допустит порчу покраски. Во втором типе (несмазываемые) применяют тефлоновые (и другие) поршневые кольца. Такие компрессоры не требуют смазки и обычно имеют более лёгкий вес, так как в них используются алюминиевые компоненты, вместо чугунных. Стоит отметить, что тефлоновые кольца также требуют периодической замены. Безмасляные компрессоры не требуют фильтрации воздуха от масла, но требуют установки влагоотделителя. Они более просты в обслуживании, так как не требуют доливки и замены масла.

Во втором типе (несмазываемые) применяют тефлоновые (и другие) поршневые кольца. Такие компрессоры не требуют смазки и обычно имеют более лёгкий вес, так как в них используются алюминиевые компоненты, вместо чугунных. Стоит отметить, что тефлоновые кольца также требуют периодической замены. Безмасляные компрессоры не требуют фильтрации воздуха от масла, но требуют установки влагоотделителя. Они более просты в обслуживании, так как не требуют доливки и замены масла.

Выводы:

Безмасленные компрессоры часто работают громче, греются и изнашиваются быстрее;

Масленые компрессоры рассчитаны на более интенсивную работу, а также прослужат вам дольше.

Компрессоры с прямым или с ременным приводом?

В компрессорах с прямым коаксиальным приводом шкив электродвигателя соединён с коленвалом напрямую. Такие компрессоры имеют более низкую стоимость, чем компрессоры с ременным приводом. Они подойдут для периодического, не интенсивного использования.

Ременный привод

В компрессорах с ременным приводом энергия двигателя передаётся с помощью ремня. Такие модели более надёжные и долговечные, чем компрессоры с прямым приводом, потому что диаметр маховика блока цилиндров больше, чем диаметр шкива двигателя, происходит снижение числа оборотов коленвала, уменьшается трение и износ движущихся частей. Ременные компрессоры обладают более низким уровнем шума, рассчитаны на более длительную эксплуатацию, имеют лучшее КПД. Для профессионального использования лучше покупать компрессор с ременным приводом.

Какой размер ресивера выбрать?

Ресивер — это сосуд с сжатым воздухом, который служит для сглаживания перепадов давления воздуха во время его поступления к компрессору, иначе, воздух под давлением может быть причиной пульсации, что может негативно сказаться на стабильности работы оборудования. Также он помогает охладить воздух и уменьшить в нём влагу. Нужно периодически сливать конденсат через специальный вентиль внизу ресивера.

Компрессор рассчитан на заполнение воздухом определённого объёма ресивера за определённый промежуток времени. Размер ресивера должен базироваться на выходной производительности компрессора. Чем больше ресивер компрессора, тем он будет реже включаться для накачки воздуха. Если ресивер будет слишком большой, то он будет долго наполняться воздухом, из-за чего компрессор будет работать в не свойственном ему режиме и будет перегреваться.

При выборе среди компрессоров с одинаковыми характеристиками, приобретайте компрессор с ресивером наибольшего размера. Обычно это не менее 50 литров. Оптимальным для покраски размером можно считать ресивер 100 литров.

Какой компрессор для покраски выбрать?

Выбирайте компрессор, который сможет удовлетворить потребности вашего краскопульта. Большинство современных краскопультов требуют много воздуха для распыления (200–400 литров в минуту) и низкое давление. Это означает, что распыляемый материал имеет меньшую скорость, поэтому меньше вероятность скачков при распылении. HVLP производит более мягкое распыление, сокращает потерю материала и увеличивает эффективность передачи материала. Для краскопультов указывается расход воздуха, при котором они будут нормально работать. Выходная производительность компрессора является решающим параметром для нормального функционирования покрасочного пистолета. Этот параметр указывает, сможет ли компрессор достаточно быстро сжать воздух, чтобы поспеть за краскопультом.

HVLP производит более мягкое распыление, сокращает потерю материала и увеличивает эффективность передачи материала. Для краскопультов указывается расход воздуха, при котором они будут нормально работать. Выходная производительность компрессора является решающим параметром для нормального функционирования покрасочного пистолета. Этот параметр указывает, сможет ли компрессор достаточно быстро сжать воздух, чтобы поспеть за краскопультом.

Еще существует другой тип также краскопультов — это LVLP, они схожи с краскопультами HVLP, но требуют меньший объём воздуха для распыления (LVLP расшифровывается — Low Volume Low Pressure, низкий объём и низкое давление). Такие краскопульты могут требовать менее 200 литров воздуха в минуту для работы. При выборе такого краскопульта стоит помнить о его недостатках: низкая скорость распыления и факел меньшего размера.

Оптимальный вариант при выборе компрессора — это брать модель с запасом производительности на на 20–40%, чтобы он не работал на пределе и не грелся. Для регулярного использования следует обратить внимание на масляные компрессоры с ременным приводом, с ресивером 100 литров и производительностью 440–650 литров в минуту.

Можно ли красить машину компрессором с маленькой производительностью?

При недостаточной производительности компрессора, давление воздуха будет падать после короткого промежутка времени распыления краски. Из-за этого меняется факел краскопульта, и нанесение краски становится неравномерным. Чтобы продолжить нормально красить, приходится ждать некоторое время, когда нормальное давление восстановится, т.к. когда компрессор накачает ресивер.

При нанесении обычной краски (не «металлик» или «перламутр») таким компрессором возможно красить элемент за элементом, но с большими деталями (капот, крыша) может возникнуть проблема.

При нанесении краски с эффектом «металлик» скачки в давлении могут стать причиной неравномерного распределения алюминиевых частичек в краске, что станет причиной дефектов покраски. Маломощный компрессор придётся ждать, когда он восстановит нуж-ное давление, пока краска сохнет, что не очень хорошо.

Лучше, чтобы компрессор имел запас, иначе он будет постоянно работать на пределе, создавая много тепла и влаги, либо придётся периодически останавливаться и ждать, когда восстановится запас сжатого воздуха.

Какой шланг для подключения краскопульта выбрать?

Шланг между краскопультом и компрессором может сокращать давление, если он слишком маленького диаметра. Краскопульты HVLP имеют более высокие требования к объёму воздуха, поэтому шланг должен быть не менее 8 мм внутреннего диаметра. Также, длина шланга не должна быть излишней, так как это приводит к падению давления.

Каким компрессором можно красить автомашину

Если Вам необходима помощь справочно-правового характера (у Вас сложный случай, и Вы не знаете как оформить документы, в МФЦ необоснованно требуют дополнительные бумаги и справки или вовсе отказывают), то мы предлагаем бесплатную юридическую консультацию:

- Для жителей Москвы и МО — +7 (495) 332-37-90

- Санкт-Петербург и Лен. область — +7 (812) 449-45-96 Доб. 640

Компрессоров на рынке очень много. Различие есть и по производителям, и по характеристикам. Для разных нужд нужны разные модели. Для данной процедуры он должен соответствовать определенным требованиям. О них то мы и поговорим. Итак, компрессор, как и любая другая техника, имеет набор характеристик, которые делают его подходящим для тех или иных работ.

Самый важный параметр компрессора для покраски.

Не все компрессоры одинаковы. Перед тем как выбирать компрессор для покраски автомобиля, нужно четко знать, для какой работы он вам нужен, ведь покраски бывают разного класса качества. Давайте разберемся в этом деле подробней.

Критерии выбора компрессора для покраски кузова автомобилей

В данной статье рассмотрим виды компрессоров, их характеристики, на чем акцентировать внимание при выборе компрессора для покраски автомобиля. Компрессор — это устройство, которое сжимает и потом выдаёт воздух под давлением. Для использования в мастерских распространены два типа компрессоров:. Винтовые компрессоры — это отличный вариант для мест, где необходима непрерывная подача сжатого воздуха большая мастерская, СТО.

Сжатие воздуха происходит за счет двух роторов-винтов. Такие компрессоры обладают высокой производительностью и надежностью, но имеют высокую стоимость. Работают поршневые компрессоры от одного или нескольких цилиндров. У таких компрессоров есть некоторые недостатки: они нагреваются, поэтому им необходим перерыв в работе для охлаждения и повышенный уровень шума во время работы.

В целом, компрессоры являются достаточно износостойкими устройствами. К примеру, ротационный компрессор может проработать от 40 до 60 часов. Это эквивалент беспрерывной работы в течение 20—30 лет. При регулярном обслуживании, поршневые масляные компрессоры могут прослужить от 10 до 15 лет.

Поршневые компрессоры наиболее популярны для применения в небольших мастерских и в быту. Они имеют доступную стоимость. Даже высокопроизводительные модели стоят сравнительно недорого. В первую очередь нужно обращать внимание именно на объёмную производительность компрессора. Каждый пневматический инструмент имеет определённые требования объёма воздуха для работы.

Производители поршневых компрессоров чаще всего указывают теоретическую производительность на всасывании. Если же выходная производительность будет совпадать с потребностью краскопульта, то нужно следить за циклом работы и отдыха компрессора. После 3—4 минут работы нужно будет делать паузу 3 минуты, чтобы компрессор остыл. Давление — каждый пневматический инструмент требует определённое давление для работы. Будет достаточно 2—3 атмосфер, что может легко обеспечить любой компрессор.

Более важен именно большой объём сжатого воздуха, о котором упоминалось в предыдущем пункте. Для пневмоинструмента требуется 6—7 атмосфер, что также не проблема, так как практически все поршневые компрессоры выдают максимальное давление 8 или 10 атмосфер. Первый тип — смазываемые маслом — используют масло для смягчения работы цилиндров, поршней и поршневых колец. В данном случае воздух на выходе нуждается в обязательной фильтрации, поэтому устанавливается влагомаслоотделитель — это исключит попадание масла в воздух при распылении и не допустит порчу покраски.

Такие компрессоры не требуют смазки и обычно имеют более лёгкий вес, так как в них используются алюминиевые компоненты, вместо чугунных. Стоит отметить, что тефлоновые кольца также требуют периодической замены. Безмасляные компрессоры не требуют фильтрации воздуха от масла, но требуют установки влагоотделителя.

Они более просты в обслуживании, так как не требуют доливки и замены масла. В компрессорах с прямым коаксиальным приводом шкив электродвигателя соединён с коленвалом напрямую. Такие компрессоры имеют более низкую стоимость, чем компрессоры с ременным приводом. Они подойдут для периодического, не интенсивного использования. В компрессорах с ременным приводом энергия двигателя передаётся с помощью ремня. Такие модели более надёжные и долговечные, чем компрессоры с прямым приводом, потому что диаметр маховика блока цилиндров больше, чем диаметр шкива двигателя, происходит снижение числа оборотов коленвала, уменьшается трение и износ движущихся частей.

Ременные компрессоры обладают более низким уровнем шума, рассчитаны на более длительную эксплуатацию, имеют лучшее КПД. Для профессионального использования лучше покупать компрессор с ременным приводом. Нужно периодически сливать конденсат через специальный вентиль внизу ресивера.

Компрессор рассчитан на заполнение воздухом определённого объёма ресивера за определённый промежуток времени. Размер ресивера должен базироваться на выходной производительности компрессора. Чем больше ресивер компрессора, тем он будет реже включаться для накачки воздуха. Если ресивер будет слишком большой, то он будет долго наполняться воздухом, из-за чего компрессор будет работать в не свойственном ему режиме и будет перегреваться.

При выборе среди компрессоров с одинаковыми характеристиками, приобретайте компрессор с ресивером наибольшего размера. Обычно это не менее 50 литров. Оптимальным для покраски размером можно считать ресивер литров. Выбирайте компрессор, который сможет удовлетворить потребности вашего краскопульта. Большинство современных краскопультов требуют много воздуха для распыления — литров в минуту и низкое давление.

Это означает, что распыляемый материал имеет меньшую скорость, поэтому меньше вероятность скачков при распылении. HVLP производит более мягкое распыление, сокращает потерю материала и увеличивает эффективность передачи материала.

Для краскопультов указывается расход воздуха, при котором они будут нормально работать. Выходная производительность компрессора является решающим параметром для нормального функционирования покрасочного пистолета. Этот параметр указывает, сможет ли компрессор достаточно быстро сжать воздух, чтобы поспеть за краскопультом. Такие краскопульты могут требовать менее литров воздуха в минуту для работы. При выборе такого краскопульта стоит помнить о его недостатках: низкая скорость распыления и факел меньшего размера.

При недостаточной производительности компрессора, давление воздуха будет падать после короткого промежутка времени распыления краски. Из-за этого меняется факел краскопульта, и нанесение краски становится неравномерным.

Чтобы продолжить нормально красить, приходится ждать некоторое время, когда нормальное давление восстановится, так как когда компрессор накачает ресивер. Маломощный компрессор придётся ждать, когда он восстановит нуж-ное давление, пока краска сохнет, что не очень хорошо. Лучше, чтобы компрессор имел запас, иначе он будет постоянно работать на пределе, создавая много тепла и влаги, либо придётся периодически останавливаться и ждать, когда восстановится запас сжатого воздуха.

Шланг между краскопультом и компрессором может сокращать давление, если он слишком маленького диаметра. Краскопульты HVLP имеют более высокие требования к объёму воздуха, поэтому шланг должен быть не менее 8 мм внутреннего диаметра. Также, длина шланга не должна быть излишней, так как это приводит к падению давления.

Информация на сайте evrotek. Мотоблоки Бензиновые мотоблоки Дизельные мотоблоки Газонокосилки Аккумуляторные газонокосилки Бензиновые газонокосилки Механические газонокосилки Электрические газонокосилки Измельчители Культиваторы Триммеры мотокосы Бензиновые триммеры Электрические триммеры Для триммеров. Двигатели Аксессуары для садовой техники Инвентарь Канистры Шланги для полива Средства индивидуальной защиты Масла и химия Навесное оборудование для мотоблоков Оснастка для культиваторов.

Бензиновые генераторы Колеса Дизельные генераторы. Газовые генераторы Инверторные генераторы Блоки автоматики Солнечные электростанции. Поршневые компрессоры Коаксиальные Ременные. Компрессоры для аэрографов Аксессуары для компрессоров Ресиверы для компрессоров. Снегоуборщики Пылесосы Моющие пылесосы Пылесосы с аквафильтром Пароочистители Профессиональные пылесосы Аксессуары для пылесосов.

Подметальные машины Поломоечные машины Навесное оборудование Оборудование для дезинфекции Мойки высокого давления Аксессуары для моек Мойки бытовые Мойки профессиональные. Чистящие средства. Трехфазные стабилизаторы Трехфазные гибридные Трехфазные релейные Трехфазные электронные. Зарядные Пуско-зарядные.

Пусковые Аксессуары. Плиткорезы Аксессуары для плиткорезов Камнерезные станки Плиткорезы электрические Ручные плиткорезы Электрические плиткорезы и станки. Аппараты для сварки труб Бензорезы Булавы и гибкие валы Виброплиты и вибротрамбовки Лебедки и тали Резчики швов. Станки Деревообрабатывающие станки Металлообрабатывающие станки. Аккумуляторы для инструмента Зарядные устройства Бетономешалки Измерительный инструмент Штанги, штативы, треноги Точила Электрические краскопульты Электрические ножницы по металлу Электротехническая продукция.

Ручной инструмент Наборы ручного инструмента Наборы гаечных ключей Инструменты для автосервиса Наборы автоинструментов Ящики и тележки для инструмента Съемники Воротки Динамометрические ключи Тиски Домкраты Материалы для шиномонтажа Для ремонта двигателя Для кондиционеров Заправочное и смазочное оборудование Аксессуары для колес автомобиля.

Автоинверторы Автокондиционеры Автохолодильники Аксессуары для автокондиционеров Оборудование для автосервиса Балансировочные станки Оборудование для покраски Шиномонтажные станки. Рукава воздушные, витые шланги Фитинги Быстросъемы Байонетные соединения Заглушки Резьбовые штуцеры для шлангов Штуцеры под шланг Разветвители для шлангов Угловые штуцеры Переходники резьбовые Прочие соединения Соединения со стопором.

Лебедки Ручные лебедки Электрические лебедки Складские тележки Гидравлические тележки Электрические тележки. Тали Ручные тали Электрические тали Штабелеры. Газовые тепловые пушки Дизельные тепловые пушки Инфракрасные обогреватели Терморегуляторы.

Радиаторы Конвекторы Тепловентиляторы Тепловые завесы. Водонагреватели Горелки. Кондиционеры Котлы Осушители воздуха. Аппараты плазменной резки Генераторы Пневмоинструмент Пуско-зарядные устройства. Средства защиты Тепловое оборудование Уборочная техника Электроинструмент Сварочное оборудование. Насосы Садовое оборудование. Запасные запчасти для редукторов. Для сварочных инверторов Для сварочных полуавтоматов. Для аппаратов аргонодуговой сварки Для аппаратов плазменной резки.

Ваш регион: Санкт-Петербург Адреса в вашем городе. Сервис центр. Главная Статьи Статьи о пневматике Статьи Какой компрессор для покраски автомобиля выбрать? Для использования в мастерских распространены два типа компрессоров: ротационные винтовые; поршневые. Другие типы компрессоров имеют специфическое применение.

Какой нужен компрессор для покраски автомобиля?

Вобщем подарили мне 2 компрессора. Тяжело им красить, давление долго набирает. Второй итальянский FIAC 24 литра, 8 атм. Вы не можете начинать темы Вы не можете отвечать на сообщения Вы не можете редактировать свои сообщения Вы не можете удалять свои сообщения Вы не можете голосовать в опросах Вы можете вкладывать файлы Вы можете скачивать файлы.

Как выбрать компрессор для покраски автомобиля

В данной статье рассмотрим виды компрессоров, их характеристики, на чем акцентировать внимание при выборе компрессора для покраски автомобиля. Компрессор — это устройство, которое сжимает и потом выдаёт воздух под давлением. Для использования в мастерских распространены два типа компрессоров:. Винтовые компрессоры — это отличный вариант для мест, где необходима непрерывная подача сжатого воздуха большая мастерская, СТО. Сжатие воздуха происходит за счет двух роторов-винтов.

Какой компрессор для покраски автомобиля выбрать?