Чем нарезать новую резьбу перед счетчиком воды и зачем?

При первичном монтаже водосчётчиков в систему водоснабжения необходимо установить отсечной шаровой (шаровый) кран (если он не был установлен), либо его необходимо заменить (в случае его ветхости или выхода из строя), о его выборе и монтаже мы говорили в одной из предыдущих статей. Для монтажа крана к трубам используется резьбовое соединение. Резьбу на трубы вам и предстоит нарезать

Мы завершаем цикл статей об элементах необходимых для монтажа водосчётчика у Вас дома. Напомним что при монтаже Вам необходимо установить:

О последнем элементе и пойдёт речь в данной статье.

В соответствии с ГОСТ 6111 трубная резьба используется в разъёмных соединениях трубопроводов, рассчитанных на прокачку жидких и газообразных рабочих сред.

Для чего нарезать новую (свежую) резьбу при установке водосчётчиков

Чтобы ответить на вопрос, зачем нарезать новую резьбу при установке счётчиков воды и кранов, стоит понять, что происходит в момент нарезки резьбы.

При нарезке резьбы происходит срезание некоторого количества металла со стенок трубы.

Таким образом, стенки в местах резьб становятся тоньше, что приводит к ускорению износа трубы в этом месте. То есть ваше старое резьбовое соединение (на которое раньше был подключен кран) с течением времени может прийти в негодность и дать течь. Это может выявиться в процессе монтажа или в течение ближайшего времени после проведения работ. Для предотвращения подобной аварии требуется нарезка новой резьбы.

Еще одной причиной, по которой мы рекомендуем нарезать свежую резьбу, это возможная деформация резьбового соединения под воздействием температуры и давления.

Деформация резьбы может привести к нарушению герметичности и возникновению протечек.

Инструмент для нарезки резьбы

Для ручной нарезки резьбы на трубах применяют два типа приспособлений: плашки (лерки) и клуппы.

Ручная плашка (лерка) как инструмент для нарезки трубной резьбы представляет собой устройство, состоящий из двух частей – собственно рабочей, и корпуса (плашкодержателя), снабжённого двумя рукоятками, при помощи которых производится вращение плашки по наружному диаметру трубы. Удобен в применении набор резьбы на трубах вручную, который состоит из нескольких комплектов плашек наиболее употребительных диаметров. Объясняется это тем, что для качественного соединения следует применять черновую плашку, для первичного прохода, и чистовую, того же диаметра – с целью калибровки профиля. Можно, конечно, пользоваться и одной леркой, но её износ в этом случае будет намного выше, особенно, если трубопровод изготовлен из высокоуглеродистой стали.

В отличие от лерки, клупп для нарезки представляет собой более конструктивно сложный инструмент. Он имеет трещотку, которая фиксирует резьбонарезную часть в определённом положении, пока рукоятка поворачивается на следующий оборот.

Кроме ручного резьбообразующего инструмента, в практике используется и механизированный инструмент для получения трубной резьбы. Наиболее компактный и удобный в быту станок для нарезки резьбы оснащается электрическим приводом. Однако в этом случае цена вопроса оказывается значительно более высокой, поэтому электрические резьбонарезатели оправдывают себя лишь тогда, когда предстоит оформлять резьбу на длинном участке трубы.

Как нарезать резьбу?

- Обязательно подготовьте трубу. С места будущей резьбы необходимо удалить грязь, ржавчину и слой краски. Очищать поверхность следует до металла.

- На торце изделия предварительно необходимо снять наружную фаску, это необходимо сделать для нормального центрирования инструмента

-

В процессе нарезания резьбы место нарезки, как и до начала нарезки необходимо смазывать маслом. Это необходимо для облегчения нарезки и предотвращения сколов резьбы.

Нарезав 1-2 витка верните инструмент назад и очистите нарезанную часть от возможного мусора. Повторите данную процедуру до необходимого количества витков.

Нарезав 1-2 витка верните инструмент назад и очистите нарезанную часть от возможного мусора. Повторите данную процедуру до необходимого количества витков.

- После нарезки резьбы наверните кран для проверки правильности нарезки.

Работа должна проводиться только острым и исправным инструментом для нарезки резьбы на водопроводных трубах. Это поможет избежать сколов и брака при нарезке резьбы.

Перед нарезкой новой резьбы удалите отрезок трубы со старой резьбой.

Заниматься восстановлением старой резьбы нецелесообразно, поскольку добиться полной герметичности соединения будет невозможно и, следовательно, в этом месте будут возникать протечки.

Удалению также подлежит сегмент трубопровода с признаками коррозии.

Помните: резьбовое соединение это самое слабое место в монтируемой конструкции. Будьте предельно аккуратны при нарезке резьбы. Рекомендуем потренироваться прежде чем приступить к этому процессу.

Рекомендуем потренироваться прежде чем приступить к этому процессу.

Понравилось? Расскажи друзьям:

Обзор способов нарезания резьбы: взгляд изнутри

Анализ способов нарезания резьбы позволяет производителям налаживать эффективную и рентабельную нарезку резьбовых отверстий. Здесь представлены достоинства и недостатки четырёх ключевых методов машинного нарезания резьбы: нарезание метчиками, фрезерование, нарезание на токарных станках и шлифование.

Нарезание метчиками

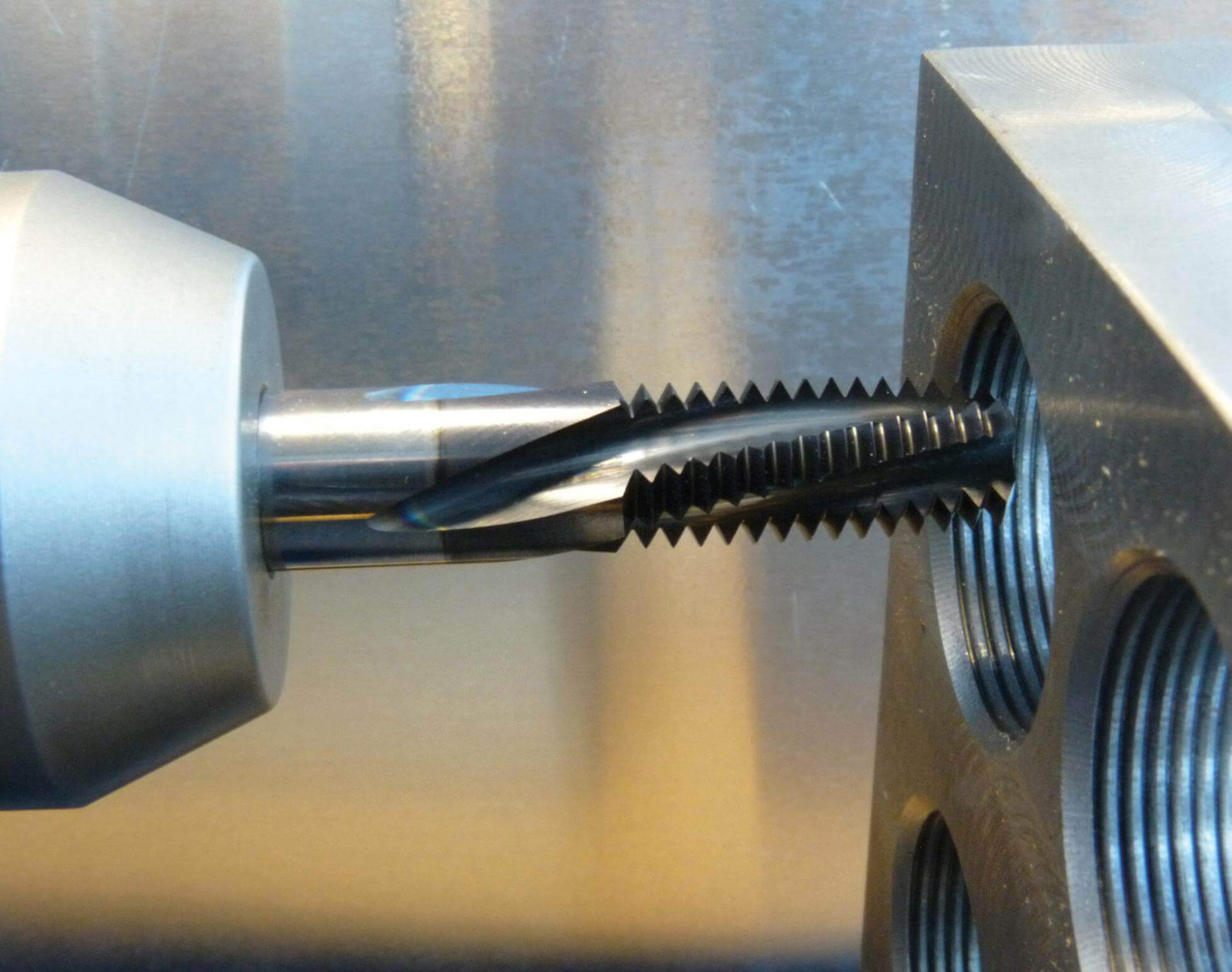

Метчики Emuge Multi TAP-Form накатывают резьбу на детали, отлитой из алюминия. Метчики-раскатники деформируют материал заготовки, тем самым создавая резьбу нужной формы. При этом процессе стружка не образуетсяПрименение метчиков для нарезания резьбы является эффективной и популярной практикой. «Нарезание резьбы метчиками–самый распространённый способ, так как он является наименее затратным на начальном этапе производства, но не всегда оказывается самым экономичным в итоге», – говорит Каллен Морисон, специалист по развитию бизнеса американской компании КОМЕТ, производящей метчики и резьбонарезные фрезы.

Нарезание резьбы метчиками – это продолжительный процесс, при котором снятие материала производится режущими кромками, расположенными на определенном расстоянии друг от друга. Окончательные размеры резьбы достигаются за один проход. «Метчик сконструирован под размеры конкретной резьбы: ей соответствуют диаметры заборной и калибрующей частей и шаг резьбы», – поясняет Марк Хэтч, менеджер по продукции корпорации Emuge, расположенной в городе Вест Бойлстон штата Массачусетс, производящей метчики и резьбонарезные фрезы. Марк также добавляет, что, поскольку метчик производит черновую и чистовую обработку за один проход, производится большое количество стружки, которую нужно эффективно отводить. В противном случае существует вероятность возникновения чрезмерного давления, которое может привести к повреждению резьбы или метчика.

Контролирование отвода стружки – это большая проблема при нарезании резьбы, особенно в мягких материалах, ведь при обработке такого материала получается сливная стружка. Такая стружка может образовывать заторы вокруг метчика или забивать его канавки, что может привести к обламыванию метчика в отверстии. «Алюминий, углеродистые и нержавеющие стали 300 серии являются наиболее сложными материалами для контроля отвода стружки», – отмечает Шерил Стюарт, инженер по применению метчиков и резьбонарезных фрез, сотрудник компании OSG Tap & Die Inc., расположенной в Глендейл Хайтс, штат Иллинойс.

Такая стружка может образовывать заторы вокруг метчика или забивать его канавки, что может привести к обламыванию метчика в отверстии. «Алюминий, углеродистые и нержавеющие стали 300 серии являются наиболее сложными материалами для контроля отвода стружки», – отмечает Шерил Стюарт, инженер по применению метчиков и резьбонарезных фрез, сотрудник компании OSG Tap & Die Inc., расположенной в Глендейл Хайтс, штат Иллинойс.

Метчики могут быть использованы при обработке практически любого материала твердостью до 50 HRC, но некоторые производители предлагают метчики, эффективные и до 65 HRC.

Спиралевидный метчик для нержавеющей стали EXOPROCC-SUS от OSG имеет изменяемую геометрию стружечных канавок с улучшенным контролем отвода стружкиТакже нужно обращать внимание и на диметр отверстия под резьбу. Большинство предприятий нарезают резьбу в отверстиях диаметром не более 16 мм. Моррисон отмечает, что «при нарезании резьбы в отверстиях большего диаметра у станка может просто не хватить мощности для поворота метчика, контактирующего с заготовкой»

Также он добавил, что при нарезании резьбовых отверстий диаметром 6 мм и менее существует проблема отвода стружки, так как пространство очень ограничено, а инструменты маленького размера относительно хрупкие.

Вдобавок, метчики могут нарезать резьбу в отверстиях глубиной более трёх диаметров самого инструмента. «Как раз в этом случае метчики обычно работают намного быстрее, чем резьбонарезные фрезы с одной режущей кромкой», –говорит Мориссон. «До тех пор, пока у вас не возникает никаких проблем при отводе стружки, вы можете углублять инструмент настолько, насколько это позволяет сделать его конструкция».

Поскольку диаметр и шаг резьбы всегда остаются неизменными, один и тот же метчик не может использоваться для нарезания отверстий разного размера. Более того, нарезание резьбы подразумевает очень тесный контакт инструмента с заготовкой, из-за чего инструмент подвергается воздействию больших сил. Метчик может сломаться и застрять в отверстии, при этом деталь может уйти в брак. Поэтому при использовании метчиков нужно позаботиться о достаточном количестве смазки.

Накатка резьбы

Процесс резьбообразования при накаткеМетчики-раскатники используются для накатки внутренней резьбы глубиной до четырёх диаметров самого инструмента. Накатные метчики не режут, а деформируют материал, поэтому стружка при этом процессе не образуется и отсутствует вероятность возникновения заторов стружки, но твёрдость заготовки при такой обработке ограничивается 40 HRC. Поскольку накатка резьбы подразумевает пластическую деформацию, материал должен быть пластичен или обладать низким коэффициентом растяжения.

Накатные метчики не режут, а деформируют материал, поэтому стружка при этом процессе не образуется и отсутствует вероятность возникновения заторов стружки, но твёрдость заготовки при такой обработке ограничивается 40 HRC. Поскольку накатка резьбы подразумевает пластическую деформацию, материал должен быть пластичен или обладать низким коэффициентом растяжения.

Накатные метчики обычно имеют диаметр от 0.5 до 19 мм. Инструменты большего размера создают и большее трение, поэтому требуют большей мощности станка.

По сравнению с обычными метчиками, метчики-раскатники обладают большей жесткостью и менее подвержены излому. «Давление, действующее на метчик, направлено тангенциально, метчик испытывает скручивающие напряжения, в то время как давление на метчик-раскатник направлено по радиусу в центр, поэтому он гораздо надежнее,» – говорит Моррисон.

«Накатанная резьба прочнее резьбы, получаемой нарезкой, так как зернистый по своей структуре металл подвергается сдавливанию, что делает его более однородным», – объясняет Хетч, работник компании Emuge.

Недостаток накатных метчиков заключается в том, что они требуют больший крутящий момент и большую мощность от станка, кроме того, инструмент должен быть крепче зажат в державке станка. «Для пластической деформации требуется приложить большую силу, чем при его резке», – поясняет Стюарт.

Ещё одним ограничением является то, что отверстие должно быть просверлено более точно, чем таковое отверстие при нарезании резьбы.

Кроме того, резьбы, полученные путем пластической деформации материала, не подходят для некоторых отраслей промышленности, таких как медицинская и авиационно-космическая. «При накатке резьбы внутренний диаметр не идеален», – отмечает Хэтч. «Авиационно-космическая отрасль не допускает такой изгиб (U-образный профиль) на внутреннем диаметре резьбы. Хотя, этот дефект не влияет на прочность резьбы, поэтому это не считается дефектом для деталей общего назначения».

Резьбонарезные фрезы

Фрезы для нарезания резьбы используют спиральную интерполяцию для нарезания как внутренней, так и наружной резьбы. Большинство станков ЧПУ, произведенных за последние 10 -15 лет, поддерживают спиральную интерполяцию.

Большинство станков ЧПУ, произведенных за последние 10 -15 лет, поддерживают спиральную интерполяцию.

Для нарезания резьбы применяются цельные твердосплавные фрезы и сменные твердосплавные пластины (стальное тело фрезы с карбидными вставками). Многовитковые резьбонарезные фрезы нарезают резьбу сразу на всю глубину за один полный поворот фрезы. Одновитковые фрезы нарезают один виток резьбы за оборот. Большинство фрез для нарезания резьбы – многовитковые.

Фрезы для нарезания резьбы подходят для обработки материала прочностью до 65 HRC, что существенно расширяет область их применения. «Фреза одной и той же геометрии, но с одним или двумя слоями различных покрытий, позволяет обрабатывать множество разнообразных материалов», – объясняет Моррисон.

Одна и та же резьбонарезная фреза может применяться для отверстий, имеющих различный диаметр, но одинаковый шаг резьбы. Так как нижняя поверхность фрезы является плоской, она может быть использования для нарезания резьбы в непосредственной близости к нижней части глухого отверстия. KOMET, Америка

KOMET, АмерикаОтвод стружки обычно не является проблемой при нарезании резьбы фрезами. «Нарезание резьбы фрезами — это резание с остановками, поэтому, независимо от свойств материала, всегда получается стружка надлома с короткими частицами», – говорит г-н Хэтч из компании Emuge.

Резьбонарезные фрезы имеют большой диапазон применения, их диаметр начинается от 1.5 мм и заканчивается самыми большими размерами. Но по большому счету оптимальная глубина резки фрезой ограничивается 2.5 диаметрами самой фрезы. «При использовании фрезы для нарезания резьбы силы резания не сбалансированы», – отмечает Хетч. «При нарезании резьбы большой длины создается большое давление на боковую поверхность фрезы, так как на нее воздействует большая радиальная сила. Это может приводить к проблемам в виде отскакивания режущей кромки от заготовки и появлению на ней сколов, и даже к обламыванию фрез небольшого диаметра».

Однако одновитковая фреза может работать и на большой глубине. «Вы даже можете врезаться на 20 диаметров, если вам это действительно нужно», – говорит Моррисон. «У вас не будет проблемы отскакивания режущей кромки фрезы от края заготовки, так как в таком случае силы резания воздействуют только одну режущую кромку, находящуюся на самом конце фрезы. У нас много покупателей, работающих в области нефтедобывающей промышленности и электроэнергетики, закупающих одновитковые фрезы с длинным хвостовиком. Для них гораздо рентабельнее иметь в своем распоряжении фрезу, подходящую для нарезания множества различных видов резьбы, даже с учетом того, что процесс идет несколько медленнее. Иначе им бы пришлось приобретать метчики длиной 250 мм стоимостью под 1000 долларов».

«У вас не будет проблемы отскакивания режущей кромки фрезы от края заготовки, так как в таком случае силы резания воздействуют только одну режущую кромку, находящуюся на самом конце фрезы. У нас много покупателей, работающих в области нефтедобывающей промышленности и электроэнергетики, закупающих одновитковые фрезы с длинным хвостовиком. Для них гораздо рентабельнее иметь в своем распоряжении фрезу, подходящую для нарезания множества различных видов резьбы, даже с учетом того, что процесс идет несколько медленнее. Иначе им бы пришлось приобретать метчики длиной 250 мм стоимостью под 1000 долларов».

Использование фрез имеет множество преимуществ. Один и тот же инструмент может применяться для отверстий разного диаметра, при этом используется один шаг резьбы. Фреза с одной режущей кромкой может быть использована для обработки отверстий различных диаметров, а также и нарезания резьбы различного шага.

К тому же одновитковая резьбонарезная фреза может быть применена для обработки глухих и сквозных отверстий, а также для нарезания правой и левой резьбы. Так как фреза имеет плоскую нижнюю поверхность, она может нарезать резьбу в непосредственной близости от днища глухого отверстия, и даже если фреза сломается, она не приведет к выбраковыванию детали. В заключение, фреза для нарезания резьбы может быть совмещена в одном корпусе с другими инструментами для сверления отверстий, тем самым образовывая комбинированный инструмент, который может одновременно сверлить, делать фаски и нарезать резьбу.

Так как фреза имеет плоскую нижнюю поверхность, она может нарезать резьбу в непосредственной близости от днища глухого отверстия, и даже если фреза сломается, она не приведет к выбраковыванию детали. В заключение, фреза для нарезания резьбы может быть совмещена в одном корпусе с другими инструментами для сверления отверстий, тем самым образовывая комбинированный инструмент, который может одновременно сверлить, делать фаски и нарезать резьбу.

Тем не менее цикл обработки фрезой обычно дольше цикла обработки метчиками. «Так как использование фрез для нарезания резьбы требует специальной программы для станка, некоторые люди могут побояться их использовать», – говорит г-н Стюарт из компании OSG. «И всё же алгоритм достаточно прост и может быть реализован множеством управляющих программ станков ЧПУ».

Некоторые компании всё же предпочитают использовать метчики, так как хотят минимизировать вмешательство оператора в процесс работы. Использование фрез для нарезания резьбы подразумевает, что оператор должен постоянно производить необходимые регулировки. «Так как инструмент стачивается в процессе нормального износа, оператору необходимо регулировать режущий процесс, чтобы подстроится под текущий износ инструмента и сохранить правильные размеры получаемой резьбы», – говорит Хэтч. «Обязанность оператора – измерять допустимые отклонения в размерах резьбы и следить за износом инструмента, а затем, на основе полученных данных, производить регулировку оборудования».

«Так как инструмент стачивается в процессе нормального износа, оператору необходимо регулировать режущий процесс, чтобы подстроится под текущий износ инструмента и сохранить правильные размеры получаемой резьбы», – говорит Хэтч. «Обязанность оператора – измерять допустимые отклонения в размерах резьбы и следить за износом инструмента, а затем, на основе полученных данных, производить регулировку оборудования».

«Размеры метчика всегда остаются неизменными, метчик изготовлен по размерам нарезаемой им резьбы. Оператор просто время от времени сверяет размеры при помощи измерительных инструментов и калибров, и если эти размеры вышли за пределы допустимого, метчик просто выбрасывается».

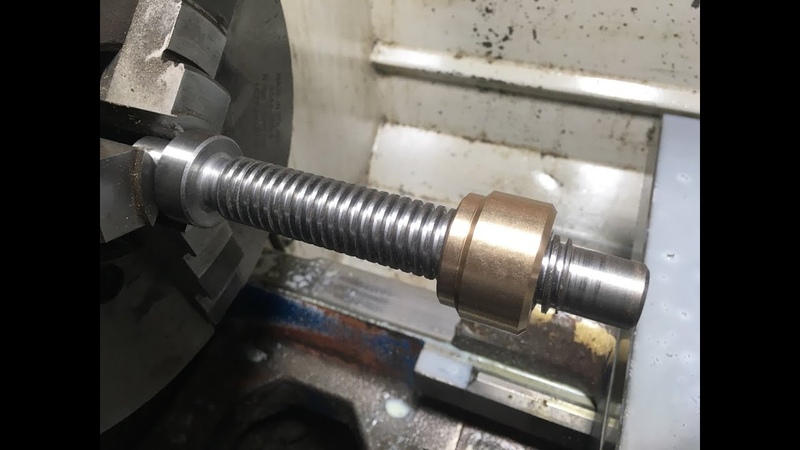

Токарная обработка резьбы

Твердосплавные пластины для токарных станков от компании Carmex могут использоваться для нарезания как внутренней, так и наружной резьбыТокарная обработка является ещё одним способом нанесения внутренней резьбы. При этом используются либо сменные твердосплавные пластины, либо миниатюрный инструмент наподобие расточного резца. Обработка производится на многоосевых или токарных станках. Возможно применение однозубых и многозубых твердосплавных пластин. Многозубые пластины имеют по несколько зубцов на каждой режущей кромке, причем каждый зубец врезается глубже предыдущего, тем самым сокращается количество проходов, требуемых для нарезания резьбы.

Обработка производится на многоосевых или токарных станках. Возможно применение однозубых и многозубых твердосплавных пластин. Многозубые пластины имеют по несколько зубцов на каждой режущей кромке, причем каждый зубец врезается глубже предыдущего, тем самым сокращается количество проходов, требуемых для нарезания резьбы.

Однако многозубые пластины достаточно дороги. «Большие производства, конечно, выиграют от использования таких пластин, но для маленьких производств польза может быть весьма сомнительной», – говорит Джеф Дей, президент компании Carmex Precision Tools LLC, Ричфилд, Висконсин, производящей инструменты для нарезания резьбы на токарных и фрезерных станках.

Кроме того, многозубые резьбонарезные пластины не могут нарезать наружную резьбу на деталях с фланцами. «В зависимости от шага резьбы, глубина врезания первого и последнего зубцов различается примерно на 3 мм», – говорит Майк Тримбл, менеджер по продукции компании Vargus (США, Дженесвилль, штат Висконсин), также производящей инструменты для нарезания резьбы на токарных и фрезерных станках. «При наличии на детали фланца или выступа, режущая пластина не может подойти к нему вплотную последним зубом, поэтому последние витки резьбы нужно дорезать другим способом».

«При наличии на детали фланца или выступа, режущая пластина не может подойти к нему вплотную последним зубом, поэтому последние витки резьбы нужно дорезать другим способом».

При нарезании резьбы на токарном станке оператор может применять режущие пластины как полного, так и частичного профиля (многозубые пластины могут быть только полнопрофильными). Пластины полного профиля формируют полный профиль резьбы, включая вершину витка резьбы (при этом внутренний диаметр резьбы выбирается зубцами режущей пластины). При таком подходе для нарезания каждого шага резьбы требуется отдельная пластина.

Твердосплавные пластины для токарных станков марки V6 от компании Vargus имеют 6 режущих кромок. Доступны пластины для нарезания резьбы как полного, так и частичного профиля (т. е. без торцевания вершины витков резьбы)Пластины полного профиля нарезают более прочную, более прецизионную резьбу, чем пластины частичного профиля, причем за меньшее число проходов. Тримбл говорит, что это происходит из-за того, что они одновременно создают наружный, внутренний и номинальный диаметры резьбы.

Пластины частичного профиля нарезают резьбу без торцовки вершин витков (они не формируют внешний диаметр). Пластины частичного профиля имеют только одну режущую кромку, поэтому они могут нарезать резьбу различного шага, варьируя глубину проникновения режущей кромки в материал. «У такой пластины очень острый кончик зуба, поэтому при большем шаге резьбы теряется ее прочность, и это может привести к более долгому процессу нарезания резьбы», – говорит Дей.

Нарезание резьбы на токарных станках при использовании сменных твердосплавных пластин позволяет нарезать резьбу в отверстиях диаметром 6 мм и больше. Для нарезания резьбы в меньших по диаметру отверстиях требуется цельный твердосплавный инструмент, при помощи которого возможно нарезать резьбу в отверстиях диаметром до 1.3 мм.

Что касается отверстий большого диаметра, компания Vargus сумела нарезать резьбу в отверстии диаметром 914 мм. Тримбл сказал: «Мы сделали это на вертикальном токарно-револьверном станке возрастом примерно в 100 лет. Не было никакого другого способа сделать это, кроме как точить эту резьбу, так как на таких станках не бывает спиральной интерполяции».

Не было никакого другого способа сделать это, кроме как точить эту резьбу, так как на таких станках не бывает спиральной интерполяции».

Нарезание резьбы на токарных станках подходит для отверстий глубиной до 3 его диаметров при использовании инструмента со стальными державками, и даже глубиной в 4-5 диаметров при использовании инструмента с державками из твердых сплавов.

Нарезание резьбы на токарных станках подходит для целого ряда материалов. «Мы каждый день нарезаем резьбу в материалах твердостью до 50 HRC», – говорит Тримбл. «Мы также нарезаем резьбу в экзотических материалах, таких как хастеллой и инконель 718, но это приводит к сокращению срока службы инструментов, так как такие материалы очень тверды или абразивны».

Отвод стружки является большой проблемой при нарезании внутренней резьбы на токарных станках, особенно остро проблема проявляется при нарезании резьбы в глухих отверстиях. Операторы могут компенсировать это, выбрав режущий инструмент с определенной геометрией, а также используя какой-либо вид поперечной подачи (прямо поперечная, по углу профиля резьбы, модифицированная угловая или попеременная угловая) используемый для облегчения отвода стружки, или метод обратной спирали. Тримбл объяснил, что «при последнем способе вместо того, чтобы нарезать резьбу по направлению к шпинделю, вы делаете это в обратном направлении, для облегчения отвода стружки».

Тримбл объяснил, что «при последнем способе вместо того, чтобы нарезать резьбу по направлению к шпинделю, вы делаете это в обратном направлении, для облегчения отвода стружки».

«Применение того или иного вида поперечной подачи при нарезании резьбы зависит от конкретной детали, но в большинстве случаев при выборе модифицированной угловой подачи, вы не испортите работу», – говорит Тримбл. «Вы всегда можете использовать его в качестве способа по умолчанию. Но в 99% случаев, если вы сами не поменяете параметры программы станка, будет применяться прямо поперечная подача».

Как же производителю выбрать способ нарезания резьбы? Нарезание резьбы метчиками, фрезерование или токарная обработка? «Путем проб и ошибок», – ответил нам Дей. «Если один из способов не приносит удовлетворительного результата, нужно пробовать другой. У каждого из них есть свои достоинства и недостатки. Самое главное: решая взяться за нарезку резьбы, посмотрите на имеющиеся станки и подсчитайте стоимость инструментов, время цикла резки и сроки эксплуатации инструментов».

Метод шлифования для высокопрецизионной резьбы

Нарезание резьбы методом шлифования позволяет нарезать высокопрецизионные внутренние резьбы и является высокоэффективным решением для производства деталей с низким допустимым отклонением от размеров. При помощи одного станка можно вышлифовывать широкое разнообразие внутренних видов резьбы, а также пазы, желоба и другие формы. Типичными деталями, которые производятся методом внутреннего шлифования, являются резьбоизмерительные калибры, гайки для обычных и шариковых винтовых передач.

Нарезание внутренней резьбы методом шлифования обычно производится на специализированных станках. Для шлифования прецизионного профиля резьбы, ход шлифовальной головки должен осуществляться согласно углу спирали резьбы. Такой подход требует от станка наличия переменной оси вращения, которую абсолютное большинство шлифовальных станков не имеет. Даже при том, что наружная резьба может быть нарезана на шлифовальном станке с использованием профилированного многозубого шлифовального круга, профиль шлифовального круга должен быть модифицирован под спиралевидную форму (параллельное шлифование по оси А). Для нарезания внутренней резьбы требуется шлифовальный круг с одним шлифующим зубом и ось А должна быть настроена под спираль.

Для нарезания внутренней резьбы требуется шлифовальный круг с одним шлифующим зубом и ось А должна быть настроена под спираль.

Типичные размеры, обеспечивающие экономически выгодный процесс шлифования, варьируются от 10 до 533 мм. Согласно материалам производителя шлифовальных станков компании Drake Manufacturing Services Co., Уоррен, штат Огайо, золотым правилом при шлифовании резьбы в глубоких отверстиях является наличие пропорционального соотношения между длиной и диаметром шлифовальной державки 7:1. Но при этом возникает проблема отношения угла подъема витка к диаметру отверстия. По мере увеличения длины резьбы и уменьшения диаметра отверстия возникают трудности при шлифовании деталей с большим углом подъема витка. Появляются границы, при достижении которых шлифовальная державка будет ударяться об заготовку.

Проблемы отвода стружки при нарезании резьбы методом шлифования заключаются в своевременном поступлении охлаждающей жидкости и смыве стружки из зоны шлифования. Опять же, из-за очень ограниченного пространства при шлифовании внутренней резьбы малого диаметра, в зону шлифования очень сложно доставить охлаждающую жидкость и направить поток в направлении движения ходового вала и при этом не препятствовать движению шлифовальной державки и закрепленной на ней головки.

Опять же, из-за очень ограниченного пространства при шлифовании внутренней резьбы малого диаметра, в зону шлифования очень сложно доставить охлаждающую жидкость и направить поток в направлении движения ходового вала и при этом не препятствовать движению шлифовальной державки и закрепленной на ней головки.

Нарезание внутренней резьбы методом шлифования является очень точным процессом. Необходимо очень точно установить шлифовальную головку, но после того, как сделаны все настройки, головка может быть очень быстро заменена впоследствии. Также, по словам Дрейка, шлифование внутренней резьбы может увеличить производительность, поскольку замена шлифовальной головки на головку для резьбы другого типа происходит быстрее, чем замена всей державки.

Дрейк утверждает, что для эффективного нарезания внутренней резьбы методом шлифования станок должен обладать несколькими важными свойствами. Этими свойствами являются: жесткость конструкции, стабильная температура, точное перемещение по осям, способность выполнять точные циклические перемещения и наличие прецизионных шпинделей с датчиками контроля температуры.

В рубрике «Нарезание резьбы» находятся материалы по данной теме: анонсы нового инструмента – современных моделей метчиков, плашек и разверток, описание решений технологических проблем, авторские статьи о современных технологиях, новости производителей инструмента.

Источник материала: перевод статьи

Insider trading: evaluating internal threading methods,

Ctemag.com

Автор статьи—оригинала:

Сьюзан Вудс (Susan Woods), редактор

Нет связанных записей.

Особенности нарезания внутренней резьбы в металлических изделиях – «Nord West Tool»

При изготовлении металлопродукции разного назначения достаточно часто прибегают к такой технологической операции, как нарезание внутренней резьбы в теле металлического изделия. При всей кажущейся простоте выполнение этой работы представляет собой довольно сложную в техническом плане задачу, поскольку её решение связано с рядом ограничений, не позволяющих нарезать резьбу внутри металла так же легко, как на наружных поверхностях.

Отверстие под резьбу

Для того чтобы нарезать внутреннюю резьбу, сначала необходимо получить отверстие под неё. Оно может быть получено несколькими путями:

- при отливке заготовки изделия;

- с помощью пробивного пресса;

- сверление на сверлильном станке;

Первое ограничение, возникающее в процессе нарезания резьбы на внутренней поверхности, связано с необходимостью обеспечения сравнительно высокой точности размеров отверстия. Малейшее нарушение, и нарезка получится либо слишком маленькой, либо, напротив, большой. В первом случае ввернуть болт или винт будет затруднительно, а во втором – резьба будет слабо удерживать ввёрнутый метиз.

Метчик

Следующие ограничение связано с качеством инструментов, которые используются для выполнения этой работы. Они называются метчиками и изготавливаются из инструментальной стали, а их режущие кромки, помимо того, ещё и легируются для придания им исключительной твёрдости.

Особенно актуальным это требование является в случае нарезания резьбы в глухих отверстиях. Некачественный метчик при проведении этой операции может просто-напросто сломаться. А так как извлечь сломанный инструмент из глухого углубления физически не представляется возможным, то придётся изготавливать заготовку вновь.

Промышленное нарезание внутренней резьбы

Особенно ярко низкое качество метчика проявляется при промышленном изготовлении нарезки, когда для этой цели используются токарные и фрезерные станки. При ручных операциях и скорости, и усилия ниже. Например, сломать пусть даже некачественный метчику вас едва ли получится. А при использовании станка – это случается сплошь и рядом. Поэтому специалисты и рекомендуют при нарезании резьбы на внутренних поверхностях использовать особые предохранительные патроны, удерживающие метчик в шпинделе станка.

Конструкция таких приспособлений включает элементы, ослабляющие зажим инструмента при превышении определённой нагрузки. Это препятствует возникновению избыточного крутящего момента и предотвращает поломку метчика.

Это препятствует возникновению избыточного крутящего момента и предотвращает поломку метчика.

Охлаждение

Следующая особенность нарезания внутренней резьбы состоит в необходимости использования специальных охлаждающих жидкостей. Стандартная водно-масляная эмульсия здесь не подойдёт, поскольку она предназначена для отведения тепла с внешних поверхностей металла. А при попадании типовой СОЖ между метчиком и металлом температура ещё больше повышается, что приводит к образованию на нарезных дорожках заусенцев и задиров.

В связи с этим при нарезании резьбы на внутренних поверхностях нужно использовать специальные охладители, которые предлагаются на отечественном рынке. Как правило, это составы на основе керосина. Данные жидкости при эффективном отведении тепла одновременно играют роль смазывающего агента.

Таковы в самом приблизительном рассмотрении особенности нарезания внутренней резьбы в теле металлических изделий. С более подробными сведениями об этой технологии металлообработки и применяемом оборудовании вас познакомят менеджеры компании Nord West Tool.

Нарезка резьбы метчиком: таблица и правила

Метчик – инструмент, с помощью которого можно быстро и точно нарезать резьбу в подготовленном отверстии. Это стержень, разделенный на рабочую часть и хвостовик. Хвостовик служит для фиксации в воротке или патроне станка. Удаление стружки обеспечивают продольные или винтовые канавки, находящиеся на режущей части. Для изготовления этого инструмента используют углеродистые или быстрорежущие стали. Чтобы качественно нарезать внутреннюю резьбу, необходимо знать, как правильно выбрать метчик и подготовить отверстие.

Разновидности инструмента

Подходящий инструмент выбирают, в зависимости от особенностей обрабатываемого материала, требуемой производительности и других параметров. С помощью метчиков разных типов можно нарезать метрическую или дюймовую внутреннюю резьбу с цилиндрическим или коническим профилем.

По способу ведения процесса различают модели:

- Проходные (универсальные).

Их рабочая часть состоит из трех зон. Первая выполняет черновую нарезку, вторая – промежуточную, третья – чистовую.

Их рабочая часть состоит из трех зон. Первая выполняет черновую нарезку, вторая – промежуточную, третья – чистовую. - Комплектные. Для выполнения полного комплекса работ используют несколько инструментов – для черновой, промежуточной и чистовой нарезки. Комплекты состоят из трех метчиков, реже – из двух (для черновой и чистовой обработки). Для обработки особо прочных металлов используют комплекты с 5 инструментами.

Инструмент изготавливают двух типов: для обработки отверстия вручную или с помощью металлорежущего оборудования.

- Машинно-ручной. Имеет квадратный хвостовик. Работает в комплекте с держателем с двумя ручками – воротком.

- Машинный. Устанавливается в патрон металлообрабатывающих станков различных типов.

Для нарезки резьбы в непроходных и сквозных отверстиях применяют метчики разных конструкций:

- Для непроходных отверстий используют комплектный инструмент без конусного кончика.

Работа обычно выполняется воротком.

Работа обычно выполняется воротком. - В сквозных отверстиях резьбу изготавливают метчиками с конусообразным кончиком. Чаще всего это разновидности инструмента универсального типа.

Каналы для отведения стружки имеют различные формы: прямую, винтовую, укороченную.

Для обработки материалов невысокой твердости подходят стружкоотводящие каналы любых форм. Чтобы метчиком нарезать резьбу в материалах высокой твердости, таких как нержавеющая и жаропрочная стали, применяют только инструмент, в котором режущие сегменты имеют шахматное расположение.

Как правильно определить диаметр отверстия?

Перед тем как нарезать резьбу, изготавливают отверстие, диаметр которого определяют по стандартизированным таблицам. Если подготовить отверстие, сечение которого меньше рекомендованной величины, инструмент выйдет из строя, если больше – результат будет некачественным.

Таблица соответствия метрических резьб и диаметров отверстий для них

| Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм |

| М 2 | 1,6 | М 8 | 6,7 | М 22 | 19,4 |

М 2. 2 2 |

1,75 | М 9 | 7,7 | М 24 | 20,9 |

| М 2.5 | 2,05 | М 10 | 8,5 | М 27 | 23,9 |

| М 3 | 2,5 | М 11 | 9,5 | М 30 | 26,4 |

| М 3.5 | 2,9 | М 12 | 10,2 | М 33 | 29,4 |

| М 4 | 3,3 | М 14 | 12,0 | 31,9 | |

| М 5 | 4,2 | М 16 | 14,0 | М 39 | |

| М 6 | 5,0 | М 18 | 15,4 | М 42 | 37,4 |

| М 7 | 6,0 | М 20 | 17,4 | М 45 | 40,4 |

Таблица соответствия дюймовых резьб и диаметров отверстий для них

| Размер резьбы, дюймы | Диаметр, мм | Размер резьбы, дюймы | Диаметр, мм |

| 1/8 | 8,8 | 7/8 | 28,1 |

| 1/4 | 11,7 | 1 | 30,5 |

| 3/8 | 15,2 | 1 1/8 | 35,2 |

| 1/2 | 18,9 | 1 1/4 | 39,2 |

| 5/8 | 20,7 | 1 3/8 | 41,6 |

| 3/4 | 24,3 | 45,2 |

Этапы нарезания резьбы машинно-ручным метчиком

Порядок производства работ:

- Первый шаг – разметка в соответствии с чертежами.

- По отметкам производят кернение остро заточенным керном.

- Сверлят со средним нажимом на невысоких оборотах. Дрель должна находиться под прямым углом к поверхности. Перед началом работ сверло смазывают. Если глубина отверстия большая, то смазывание производят не только перед началом, но и во время работы. Глубина глухого отверстия должна быть несколько больше, чем нарезаемая длина. При отсутствии запаса резьба может получиться неполной.

- Повысить качество результата позволяет обработка зенкером, которая уменьшает конусность и обеспечивает параллельность боковых поверхностей.

- Метчик закрепляют в воротке, кончик его смазывают и вставляют в отверстие строго под прямым углом к поверхности. Делают первый оборот, несильно нажимая сверху на вороток. После первого оборота вперед следует сделать половину оборота назад для удаления стружки. Особую осторожность соблюдают при использовании универсального инструмента – он хрупкий и его легко повредить.

Проще работать с комплектными моделями.

Проще работать с комплектными моделями.

Полезные советы

- Чтобы правильно нарезать резьбу в металлах с низкой твердостью и высокой вязкостью, таких как алюминий, сплавы на его основе, медь, баббиты, метчик рекомендуется периодически вынимать для очистки каналов от налипшей стружки.

- При использовании комплектных моделей следует использовать полный набор. Пропуск чернового инструмента не ускоряет, а замедляет нарезание. Такое нарушение технологии приводит к снижению качества результата, а иногда и к выходу метчика из строя.

- Для предотвращения перекоса метчика через 2-3 нити проверяют вертикальность его положения с помощью угольника. Такая предосторожность особенно актуальна для глухих и мелких отверстий.

Процесс необходимо вести с применением жидкостей, предназначенных для смазки и охлаждения:

- в стальных элементах применяют эмульсии, льняное масло, олифу;

- в изделиях из алюминия и его сплавов – керосин;

- при обработке меди – скипидар.

Нарезать резьбу в деталях из чугуна или бронзы можно без применения смазки.

Slesarnaya 9 Нарезание резьбы

1. СЛЕСАРНАЯ ОБРАБОТКА

НАРЕЗАНИЕ РЕЗЬБЫ

Нарезанием резьбы называется образование резьбы снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей.

Резьба характеризуется профилем, шагом и диаметром. В зависимости от конфигурации профиля резьба бывает треугольной, трапецеидальной, прямоугольной и круглой.

По направлению движения винтовой линии резьба бывает правой и левой. В судостроении применяют в основном правую резьбу. Кроме того, резьбы бывают одно и многозаходными. Однозаходные имеют малые углы подъема винтовой линии и применяются для надежного крепления деталей. В судостроении применяют три системы резьб: метрическую, дюймовую и трубную.

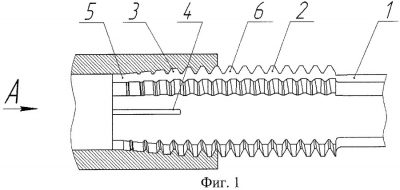

Резьбу на деталях получают нарезанием на резьбонарезных, сверлильных и токарных станках, накатыванием или вручную при помощи метчиков, служащих для нарезания внутренней резьбы (рис. 1.21), и плашек, используемых для нарезания наружной резьбы (рис. 1.22).

1.21), и плашек, используемых для нарезания наружной резьбы (рис. 1.22).

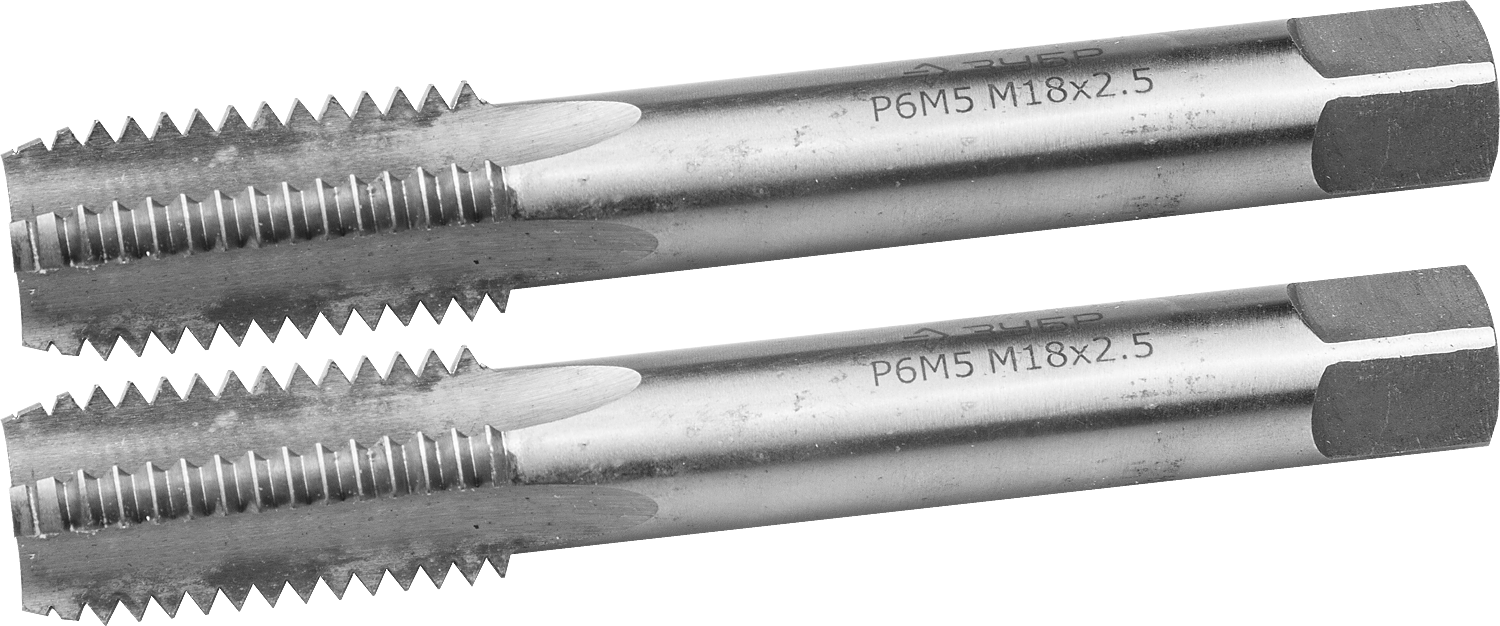

Метчики делятся на ручные и машинные, изготавливаемые из инструментальной стали марок У8, У12, 9ХС. Для нарезания внутренней резьбы вручную требуется большое усилие. Для облегчения работы и для получения более чистой резьбы ручные метчики выпускаются комплектно: черновой, средний и чистовой, причем на метчиках соответственно наносят 1, 2 и 3 кольца для их различия.

Для уменьшения нагревания метчика и для получения более чистой резьбы необходимо применять смазочно-охлаждающие жидкости, выбираемые в зависимости от материала детали.

Рис. 1.21. Инструмент для нарезания внутренней резьбы:

а – метчик и его части; б – цилиндрические метчики; в – конический метчик;

г – гаечный метчик; д – плашечный метчик; е – маточный метчик

Наружную резьбу нарезают с помощью плашек (лерок). Плашки бывают круглые (цельные и разрезные) и призматические (раздвижные). Цельными плашками можно нарезать резьбу только одного диаметра, а разрезными можно регулировать диаметр резьбы, нарезаемой в небольших пределах.

Нарезание резьбы производят за один проход. Призматические плашки состоят из двух половинок, благодаря чему полный профиль резьбы можно нарезать за несколько проходов.

До нарезания резьбы в деталях сверлят отверстия диаметром несколько меньше, чем диаметр будущей резьбы.

Диаметр сверла выбирают по табличным данным (табл. 1.5) или вычисляют по формулам:

Dсв = dр – S, мм или d = D – 1,5 t, мм,

где Dсв – диаметр сверла, мм; dр – диаметр резьбы, мм; S – шаг резьбы, мм; d – диаметр отверстия под резьбу, мм; D – наружный диаметр резьбы, мм; t – глубина резьбы, мм.

Рис. 1.22. Инструмент для нарезания наружной резьбы:

а – цельная плашка; б – разрезная плашка и ее части;

в – резьбонакатная плашка; г – раздвижная плашка

Таблица 1.5 Диаметры свёрл, применяемых для получения резьбовых отверстий

Диаметр нарезанной резьбы измеряют штангенциркулем. Для определения шага резьбы применяют резьбомер. Для комплексной проверки резьбы применяют комплект резьбовых калибров, состоящий из проходного и непроходного калибров.

Для определения шага резьбы применяют резьбомер. Для комплексной проверки резьбы применяют комплект резьбовых калибров, состоящий из проходного и непроходного калибров.

Диаметр стержня для нарезания резьбы определяют по табл.1.6.

Таблица 1.6 Диаметр стержня для нарезания резьбы

Чем нарезать резьбу

Что такое метчик и плашка

- Подробности

- Категория: Чем нарезать резьбу

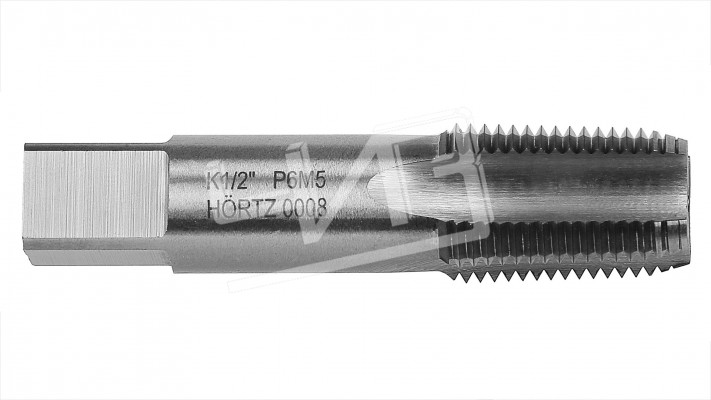

Одним из самых простых и эффективных вариантов соединения двух деталей на сегодняшний день является применение резьбового соединения. Данный вид соединений применяется повсеместно и заполучил значительную популярность благодаря тому, что дает возможность не только надежно и прочно соединить две или более деталей, но и позволяет разъединить их в дальнейшем. Для того, чтобы получить резьбовое соединение необходимо иметь нарезанную резьбу в деталях, которые в общем случае можно назвать «вал» и «отверстие». Для получения резьбы в большинстве случаев применяются метчики и плашки (кроме этого могут применяться резьбовые резцы, резьбофрезы и другой металлорежущий инструмент). Впрочем, при единичном и мелкосерийном производстве наиболее оптимальным вариантом будут являться именно эти инструменты. К преимуществам этих видов инструментов является относительно невысокая цена, возможность нарезать вручную с помощью простых приспособлений. Изготовление метчиков идет из углеродистых (У7), быстрорежущих (Р6М5) и инструментальных (9ХС) сталей в зависимости от вида конкретного метчика.

Для получения резьбы в большинстве случаев применяются метчики и плашки (кроме этого могут применяться резьбовые резцы, резьбофрезы и другой металлорежущий инструмент). Впрочем, при единичном и мелкосерийном производстве наиболее оптимальным вариантом будут являться именно эти инструменты. К преимуществам этих видов инструментов является относительно невысокая цена, возможность нарезать вручную с помощью простых приспособлений. Изготовление метчиков идет из углеродистых (У7), быстрорежущих (Р6М5) и инструментальных (9ХС) сталей в зависимости от вида конкретного метчика.

Все метчики можно разделить на машинно-ручные, ручные, машинные и трубные. Ручные позволяют нарезать резьбу вручную без использования металлорежущего оборудования. При этом для облегчения работы обычно применяются наборы, которые отличаются друг от друга размерами (обычно наборы состоят из двух или трех инструментов, а в случае если надо нарезать резьбу в вязком материале, то набор может состоять и из пяти метчиков). Машинные метчики дают возможность нарезать резьбу уже в случае массового производства, так как для их использования необходимо металлорежущее оборудование. При этом они также могут производиться и продаваться в комплектах (для черновой и чистовой обработки). Кроме этого машинные м. делятся на два вида: для глухих и сквозных отверстий. Если вам необходимо нарезать трубную резьбу, для того, чтобы соединение могло выдержать более серьезную нагрузку, то для этого необходимо применять специальные трубные метчики (тоже самое касается и дюймовой резьбы, нарезание которой идет с помощью специальных дюймовых м.).

Машинные метчики дают возможность нарезать резьбу уже в случае массового производства, так как для их использования необходимо металлорежущее оборудование. При этом они также могут производиться и продаваться в комплектах (для черновой и чистовой обработки). Кроме этого машинные м. делятся на два вида: для глухих и сквозных отверстий. Если вам необходимо нарезать трубную резьбу, для того, чтобы соединение могло выдержать более серьезную нагрузку, то для этого необходимо применять специальные трубные метчики (тоже самое касается и дюймовой резьбы, нарезание которой идет с помощью специальных дюймовых м.).

Если вам необходимо нарезать резьбу в сквозном отверстии за один проход, то для этого можно посоветовать использовать так называемый гаечный м., который изготавливается из быстрорежущей стали (типа Р6М5) и обладает значительной износостойкостью.

Нарезание резьбы

Нарезание резьбы24. Нарезание резьбы

Многие детали машин, строительных конструкций и бытовых

приборов скрепляют между собой при помощи резьбовых соединений. В

резьбовых соединениях применяют болты, шпильки и винты.

В

резьбовых соединениях применяют болты, шпильки и винты.

Болт — цилиндрический стержень с головкой на одном конце и с резьбой на другом (рис. 75, а).

Шпилька — цилиндрический стержень с резьбой на обоих концах (рис. 75, 6). Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку.

Винт — цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм (рис. 75, в).

Резьба — это выступы на поверхности винтов и гаек, расположенные по винтовой линии. Основными элементами резьбы являются угол подъема винтовой линии α, шаг резьбы р, угол профиля γ, наружный и внутренний диаметры резьбы (рис. 76).

Изображение резьбы на чертеже показано на рис. 60.

60.

Для нарезания наружной крепежной резьбы используют специальный инструмент — плашки (рис. 77, а). Плашка имеет вид гайки из закаленной стали. Резьбу плашки пересекают сквозные продольные отверстия. Режущие кромки, образованные этими отверстиями в местах пересечения с профилем резьбы, имеют форму клина и обеспечивают резание заготовки. Стружка выходит в отверстия.

Для того чтобы нарезать резьбу плашкой на стержне, надо по табл.6 определить диаметр стержня для данной резьбы и проточить заготовку на этот диаметр с обязательным выполнением фаски на конце стержня. Фаска необходима для того, чтобы плашка в начальной стадии нарезания резьбы легче захватывала металл.

Таблица 6

| Диаметр резьбы, мм | 3 | 4 | 5 | 6 | 8 | 10 |

| Диаметр стержня, мм | 2,9 | 3,9 | 4,8 | 5,8 | 7,9 | 9,9 |

|

Заготовку закрепляют вертикально в тисках,

предварительно разметив на стержне длину нарезаемой резьбы. Плашку для нарезания требуемой резьбы (диаметр резьбы и ее шаг обозначены на поверхности плашки) закрепляют в плашкодержателе (рис. 77, 6), накладывают на верхний торец стержня и с небольшим нажимом, без перекосов, вращают ее (рис. 78). Первые нитки резьбы можно нарезать без смазки, так как плашка захватывает сухой металл легче, затем стержень смазывают маслом. Вращают плашкодержатель следующим образом: один-два оборота по часовой стрелке и пол-оборота в обратном направлении для ломания стружки. Качество нарезанной резьбы в условиях школьных мастерских можно проверить, навинчивая на нее соответствующую гайку. |

Внутреннюю резьбу (резьбу в отверстии) нарезают

метчиком (рис. 79). Он состоит из хвостовика и рабочей части. Рабочая часть

метчика представляет собой винт с продольными канавками. Режущие кромки

образованы пересечением поверхности канавки с профилем резьбы метчика. По

канавкам при нарезании резьбы сходит стружка.

79). Он состоит из хвостовика и рабочей части. Рабочая часть

метчика представляет собой винт с продольными канавками. Режущие кромки

образованы пересечением поверхности канавки с профилем резьбы метчика. По

канавкам при нарезании резьбы сходит стружка.

Ручные метчики для нарезания метрической резьбы выпускают по одному, либо для труднообрабатываемых материалов в комплекте по два (чистовой и черновой) или три (черновой, средний и чистовой) штуки. На хвостовой части всех метчиков нанесены круговые риски (одна, две или три) или проставлены номера метчиков и указаны диаметр и шаг резьбы.

Перед нарезанием резьбы метчиком в детали выполняют отверстие соответствующего диаметра (табл. 7).

Таблица 7.

| Диаметр резьбы, мм | 3 | 4 | 5 | 6 | 8 | 10 |

| Диаметр сверла, мм | 2,5 | 3,4 | 4,2 | 5 | 6,7 | 8,4 |

|

Заготовку с отверстием закрепляют в тисках так,

чтобы ось отверстия была перпендикулярна плоскости губок тисков. один-два оборота по часовой стрелке и пол-оборота против. Так нарезают все отверстие. Закончив нарезание черновым метчиком, его вывертывают, вставляют средний и повторяют нарезание. Окончательно доводят резьбу чистовым метчиком. Качество резьбы в условиях мастерских можно проверить, вворачивая в отверстие соответствующий болт. При нарезании резьбы иногда возникают следующие дефекты, которых следует избегать: 1) шероховатая или рваная нарезка — получается, если отсутствует смазка, а также из-за перекоса метчика или плашки; 2) резьба неполного профиля — если диаметр отверстия больше нормы или диаметр стержня меньше нормы; З) перекос резьбы или поломка метчика и плашки —

если диаметр отверстия меньше нормы или диаметр стержня больше нормы. |

Практическая работа

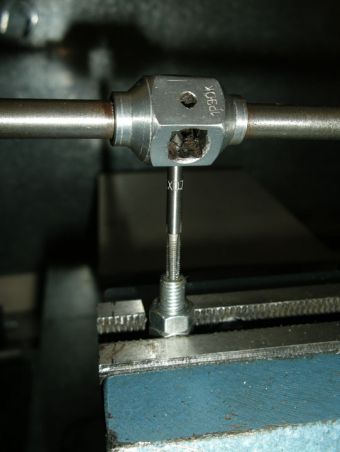

Нарезание резьбы плашкой на токарно-винторезном станке

1. Настройте станок на минимальную частоту вращения шпинделя.

2. Закрепите заготовку в трехкулачковый патрон.

З. Закрепите требуемую плашку в плашкодержателе.

4. Переместите заднюю бабку к правому торцу заготовки и закрепите ее так, чтобы между пинолью и торцом заготовки можно было вставить плашкодержатель

5. Установите плашку заборной частью на фаску заготовки и подожмите плашкодержатель пинолью задней бабки. Рукоятку плашкодержателя обоприте на планку, закрепленную в резцедержателе (рис. 81).

6. Включите станок. Вращая маховик задней бабки, подожмите

пинолью плашкодержатель к вращающейся заготовке. Как только плашка начнет

навинчиваться на заготовку самостоятельно, вращение маховика следует прекратить.

Как только плашка начнет

навинчиваться на заготовку самостоятельно, вращение маховика следует прекратить.

7. Не доходя 3…4 мм до конца нарезаемого участка, выключите станок, отведите пиноль и переместите поперечные салазки на себя. Вращением плашкодержателя вручную нарежьте резьбу до конца.

Примечание: нарезание резьбы можно производить без включения станка, проворачивая шпиндель вручную.

Новые термины: Резьбовое соединение, болт, шпилька, винт, резьба (наружная и внутренняя), плашка, плашкодержатель, метчик, вороток.

Вопросы и задания

1. Где применяются резьбовые соединения?

2. Чем болт отличается от шпильки?

3. Какими инструментами нарезают наружную резьбу? Внутреннюю резьбу?

4. Что общего у плашки, метчика, резца, сверла?

Что общего у плашки, метчика, резца, сверла?

5. Каково назначение канавок в плашке и метчике?

6. В какой последовательности вручную нарезают резьбу на стержне? В отверстии?

7. Почему место нарезания резьбы смазывают маслом?

8. С какой целью при нарезании резьбы плашку или метчик надо периодически возвращать на пол-оборота назад?

Сайт управляется системой uCozКак шить. : 7 шагов (с изображениями)

Одеяльный шов и плетеный шов используются во многих проектах в качестве видимых швов. Вы увидите, как они используются на мягких тканях, одеялах, аппликациях и т. Д.

Вы можете использовать их для соединения двух частей ткани или на одном куске ткани в качестве кромки.

Эти строчки показаны на фетре. Сами стежки — это черная нить для вышивания (все шесть нитей), и они выполняются с помощью иглы для вышивания. Как я уже упоминал ранее, вы заправляете в вышивальную иглу одинарную нить.

На самом деле самая сложная часть — это продеть нить через игольное ушко. Я всегда обрезаю конец очень острыми ножницами и смачиваю нити. (Да, я засовываю конец в рот. Вам тоже следует.) Когда концы намокнут, вы можете прижать их большим и указательным пальцами. Это упростит заправку резьбы. : D

Да ладно … одеяло прострочить!

Протяните нить к лицевой стороне у края ткани. Затем поместите иглу по диагонали от нити к изнаночной стороне ткани.Вытягивая нить, обратите внимание на то, что она хочет образовать диагональный стежок. НО, нить! Остановись прямо там. Вы про проучите нить урок.

Проденьте иглу в эту петлю и потяните так, чтобы угол стежка стал 90 градусов. На картинках проще. Но вы продолжите диагональную строчку и вытягивание, пока не закончите.

В конце возьмите иглу и переместите ее вправо от последней вертикальной линии, образованной нитью. Проденьте его сквозь ткань и сформируйте петлю, как мы это делали.Пару раз продеть иглу в петлю и завязать узелок! Ура!

Хлыст намного проще. Сложите кусок ткани пополам и приколите булавками. Теперь откройте верхнюю складку и вставьте иглу так, чтобы она выходила с лицевой стороны. Попав на лицевую сторону, проведите иглу через заднюю и переднюю части так, чтобы она выходила на уровень первого стежка. Продолжайте делать это, пока не дойдете до конца. Вы можете закончить это так же, как одеяло, честно.

Сложите кусок ткани пополам и приколите булавками. Теперь откройте верхнюю складку и вставьте иглу так, чтобы она выходила с лицевой стороны. Попав на лицевую сторону, проведите иглу через заднюю и переднюю части так, чтобы она выходила на уровень первого стежка. Продолжайте делать это, пока не дойдете до конца. Вы можете закончить это так же, как одеяло, честно.

Использование изображений для справки, вероятно, очень поможет.И помните, что эти стежки должны выглядеть одинаково с обеих сторон. 🙂

О, и еще, я чувствую непреодолимую потребность перенаправить вас, ребята, на страницы futuregirl, где вы можете найти ссылки на УДИВИТЕЛЬНЫЕ учебные пособия по плетению и одеялу. На любые вопросы, на которые я не ответил здесь, обязательно будут даны ответы там. : D

Рекомендации по нарезке кабелепроводов и нарезанию резьбы

Нарезание и нарезание резьбы по стали RMC и IMC

ПРИМЕЧАНИЕ: Хотя резьба муфты имеет прямую резьбу, резьба кабелепровода коническая.

Заправку резьбы в полевых условиях следует выполнять в соответствии со следующими процедурами, если инструкции производителя не отличаются. Перед использованием оборудования необходимо прочитать и понять инструкции по эксплуатации и технике безопасности.

- Используйте стандартную матрицу с конической резьбой National Pipe Thread (NPT) 3/4 дюйма на фут (1 дюйм 16). Резьба должна быть полностью обрезана и очищена с помощью острых штампов. (См. Стандарт ANSI / ASME B.1.20.1-1983 (R2001) для трубной резьбы общего назначения (дюймы)).

- Не используйте изношенные матрицы. Хотя рваные и рваные нити или недостаточно глубокие резьбы могут быть вызваны плохой практикой заправки резьбы, они также могут указывать на изношенные штампы. Если осмотр показывает, что это правда, см. Приложение А для процедуры замены штампов.

- Для регулировки плашки, ослабьте винты или запорное кольцо, которые держат Плашки в голове. Когда винты или хомут ослаблены, плашки должны свободно отходить от головки.

- Навинтите штамповочную головку на резьбовую часть ниппеля с заводской резьбой или кабелепровода с заводской резьбой, пока матрица не войдет в заводскую резьбу.Если на штамповочной головке есть регулировочный рычаг, настройте головку на обрезку немного превышающей размер нити.

ПРИМЕЧАНИЕ: Обычно это расстояние на одну резьбу меньше, чем на одном уровне с лицевой стороной резьбового калибра, когда калибр затягивается вручную. Это находится в пределах допуска, которые позволяют резьбы быть на один шаг короче или длиннее, чтобы быть заподлицо с лицевой стороной калибра.

- Затянуть винты или блокировки воротник таким образом, что умирает плотно удерживается в головке.

- Удалите установочный элемент кабелепровода с резьбой. Матрица готова к использованию.

- После регулировки штампов, как описано выше, действуйте следующим образом:

- Обрежьте кабелепровод пилой или резаком для роликов.

Будьте осторожны, чтобы сделать прямой разрез.

Будьте осторожны, чтобы сделать прямой разрез.

ПРИМЕЧАНИЕ: Если штамп не установлен на трубу под прямым углом, резьба будет искривлена. При использовании отрезного круга и вальца для резки трубы резак должен полностью вращаться вокруг трубы.Затягивайте ручку примерно на четверть оборота после каждого поворота и повторяйте эту процедуру, пока труба не прорежется.

- После обрезки и перед нарезанием резьбы разверните внутреннюю часть и удалите острые кромки с внешней стороны.

ПРИМЕЧАНИЕ: Расширение канала после нарезания резьбы приведет к растяжению или расширению конца канала.

- Чтобы запустить универсальную штамповочную головку, прижмите ее одной рукой к концу кабелепровода, а другой поверните заготовку.При использовании штампа с опускающейся головкой приклад остается неподвижным, а головка вращается.

После того, как штампы зацепятся за одну или две резьбы, они будут двигаться без давления.

После того, как штампы зацепятся за одну или две резьбы, они будут двигаться без давления. - Остановите резку, как только матрица закрепится, и свободно нанесите масло для нарезания резьбы на матрицы и область нарезания резьбы.

- Чтобы запустить универсальную штамповочную головку, прижмите ее одной рукой к концу кабелепровода, а другой поверните заготовку.При использовании штампа с опускающейся головкой приклад остается неподвижным, а головка вращается.

ПРИМЕЧАНИЕ: Частое заполнение штампов смазочно-охлаждающей жидкостью хорошего качества дополнительно защитит от плохой резьбы. Масло сохраняет смазку материала и обеспечивает более плавный рез за счет уменьшения трения и нагрева.Недостаточное количество смазочно-охлаждающей жидкости также приведет к обрыву резьбы. Поток смазочно-охлаждающей жидкости к фильерной головке должен быть таким, чтобы режущие поверхности сегментов матрицы были затоплены. Как правило, на головке штампа не бывает слишком большого количества масла.

- Проденьте одну нить до конца резца.

ПРИМЕЧАНИЕ: Рекомендуется нарезать одну резьбу коротко, чтобы предотвратить стыковку кабелепровода в муфте и позволить муфте покрывать все резьбы на кабелепроводе при затяжке гаечным ключом.

- Отодвиньте головку штампа и очистите резьбу от стружки.

Важность длины резьбы

Длина резьбы важна, и применимые требования UL определяют производимую длину резьбы и допуск. Кольцевой калибр используется для определения правильной длины резьбы на заводе. Хорошая практика — заправлять кабелепровод на одну нитку короче. Это необходимо для предотвращения стыковки кабелепровода внутри муфты.Это позволит обеспечить хорошее электрическое соединение между трубопроводами и муфтами.

Для обеспечения правильного зацепления резьбы муфту следует затянуть вручную, а затем затянуть гаечным ключом. Как правило, затяжка гаечным ключом не должна превышать трех дополнительных витков резьбы. Никогда не должно быть необходимости использовать удлинительную рукоятку на гаечном ключе для создания плотного соединения. Единственный раз, когда расширение ручка должна быть использована, чтобы демонтировать упорное соединение в существующей линии.

Простое правило использования инструментов — выбрать правильный тип и размер.Ключ подходящего размера для данного торгового размера кабелепровода указан в таблице 2.

Защита резьбы от обрезки поля

NEC ® Раздел 300.6 (A) требует, чтобы там, где необходима защита от коррозии и кабелепровод имеет резьбу в полевых условиях, резьба должна быть покрыта утвержденным электропроводящим, коррозионно-стойким составом. Для этой цели доступны покрытия, перечисленные в категории UL «FOIZ». Может использоваться краска с высоким содержанием цинка или другие покрытия, приемлемые для AHJ.

ПРИМЕЧАНИЕ: Защита от коррозии обеспечивается заводской резьбой во время изготовления. Трубы, колена или ниппели с резьбой в любом месте, кроме завода, где был указан продукт, считаются вырезанными в полевых условиях.

Режущий инструмент EMT

Вырежьте квадрат EMT с помощью ножовки или ленточной пилы. Не используйте трубные резаки рулонного типа.

ПРИМЕЧАНИЕ. Роликовые фрезы требуют расширения, в результате чего стенка EMT расширяется, что затрудняет установку фитингов.

Инструмент, предназначенный для этой цели, лучше всего подходит для расширения внутренней части EMT. При использовании плоскогубцев или других обычных инструментов будьте особенно осторожны, чтобы не развальцовывать концы.

Как подготовить новый костюм к носке

Клэр Шэн

При покупке нового костюма на плечах жакета белая строчка, шлица зашита, карманы зашиты. Все это нужно удалить, чтобы подготовить куртку к ношению. Я здесь, чтобы объяснить вам, как удалить все эти швы, не повредив ткань вашего нового костюма.

Белая строчка — это традиция, свидетельствующая о том, что куртка была сделана вручную и аккуратно. В настоящее время даже костюмы, сшитые на заводской производственной линии, в соответствии с традициями отделываются этим типом строчки. Все эти вышивки являются только украшениями и дополнительными деталями, чтобы показать заботу производителя о продукте и доказать, что это совершенно новый костюм. Их нужно распаковать, прежде чем надеть костюм. Многие парни немного нервничают по поводу того, что ножницы сочетаются с их новым костюмом.Они боятся проделать в костюме небольшие дырочки и зазубрины, ремонт которых может стоить сотни долларов. Поэтому клиенты часто просят нас подготовить для них куртку перед тем, как надеть ее. Вот подробное описание того, как легко удалить себя. Когда все будет сделано правильно, это займет не более 2 минут.

Их нужно распаковать, прежде чем надеть костюм. Многие парни немного нервничают по поводу того, что ножницы сочетаются с их новым костюмом.Они боятся проделать в костюме небольшие дырочки и зазубрины, ремонт которых может стоить сотни долларов. Поэтому клиенты часто просят нас подготовить для них куртку перед тем, как надеть ее. Вот подробное описание того, как легко удалить себя. Когда все будет сделано правильно, это займет не более 2 минут.

Во-первых, необходимо снять шов на плече. Обычно это делается с помощью белого наметочного стежка, который можно легко натянуть и отломать.Если в куртке еще остались нитки, просто найдите конец узла и вытяните оставшуюся нить. При необходимости старайтесь использовать только ножницы с тупым концом.

Снимите X на вентиляционном отверстии Во-вторых, найдите вышивку крестиком, которая обычно находится на прорези пиджака. Эта вышивка крестиком предназначена для того, чтобы вентиляционные отверстия оставались закрытыми после процесса изготовления. Отверстие на куртке предназначено для размещения ягодиц и для движения во время ходьбы и сидения. Если не убрать шов, будет очень неудобно ходить и сидеть, а также из-за этого вы будете выглядеть как любитель, который не подготовил свою куртку перед тем, как надеть ее.Чтобы убрать этот стежок, просто оборвите одну из больших прядей тупыми ножницами, затем найдите два конца на изнаночной стороне и вытащите ее из куртки. Опять же, старайтесь не пользоваться ножницами с острым концом, чтобы не повредить ткань.

Отверстие на куртке предназначено для размещения ягодиц и для движения во время ходьбы и сидения. Если не убрать шов, будет очень неудобно ходить и сидеть, а также из-за этого вы будете выглядеть как любитель, который не подготовил свою куртку перед тем, как надеть ее.Чтобы убрать этот стежок, просто оборвите одну из больших прядей тупыми ножницами, затем найдите два конца на изнаночной стороне и вытащите ее из куртки. Опять же, старайтесь не пользоваться ножницами с острым концом, чтобы не повредить ткань.

Теперь мы подошли к рукавам. Часто на рукаве есть небольшая бирка с напечатанным названием бренда. Иногда он держится на пластиковых бирках, а иногда прошивается вручную хлопковыми нитками. Перед ношением эту бирку необходимо удалить.Я видел, как продавец в магазине дорогих часов демонстрировал свой новый дизайнерский костюм, держа бирку на рукаве. Просто из-за этой маленькой ошибки новичка это мгновенно понизило его класс и авторитет во всем, что связано с высокими ценами. Строчки на этих бирках на рукавах обычно довольно тугие, поэтому будьте очень осторожны, когда снимаете их. Мы можем сделать это за вас, если вы не уверены. Лучше быть осторожным, чем сожалеть. Ремонт небольшой дыры может стоить 100 долларов.

Строчки на этих бирках на рукавах обычно довольно тугие, поэтому будьте очень осторожны, когда снимаете их. Мы можем сделать это за вас, если вы не уверены. Лучше быть осторожным, чем сожалеть. Ремонт небольшой дыры может стоить 100 долларов.

Наконец, вам нужно открыть карманы на куртке, чтобы вы могли ими пользоваться.Есть нагрудный карман для нагрудных платков и два передних кармана, в которых вы можете хранить носовой платок. (Обычно ценные вещи, такие как телефон и бумажник, хранятся во внутренних карманах.) Чтобы открыть карманы, просто просуньте палец в небольшую щель в углу кармана и осторожно потяните. Нитки должны легко выходить, а карманы открываться. Старайтесь не копать ножницами, чтобы не повредить куртку.

Итак, теперь вы обладаете всеми знаниями, необходимыми для подготовки нового костюма к первому ношению.

Обрезание потоков, чтобы они все еще работали — Steadman’s Ace Hardware

, Дэмиен Эндрюс

Если вы занимались самоделкой более месяца, вы, вероятно, столкнулись с одной из, казалось бы, непреодолимых маленьких проблем. Вы отрезали болт и не можете навинтить на него гайки.

Вы отрезали болт и не можете навинтить на него гайки.

Это казалось простым делом. У вас есть несколько гаек, шайб и болтов дюйма, но болты были 4 дюйма в длину, а ваша работа требовала тех, которые не могли быть длиннее 3 дюймов.Выходит ножовка, и возникает первая проблема: стабилизировать болт, пока вы его режете. После того, как вы решите преодолеть эту неровность ковра, перед вами встает настоящая проблема: вы не можете вернуть гайки на только что обрезанный болт. Если вы, как и большинство мастеров своими руками, возьмете обрезанный болт, небольшой напильник, немного наждачной бумаги и, возможно, шило — и вы начнете «очищать» заросший конец болта. Это бесполезное приключение может длиться сколько угодно — на случай, если вы сдадитесь всего через час или два.

Прорезание резьбовой части болта так, чтобы гайки можно было легко завинчивать и откручивать, на самом деле очень просто. См. Диаграмму A и текст ниже.

Перед тем, как разрезать болт, накрутите на болт две гайки. Продолжайте завинчивать гайки, пока они не окажутся выше точки, в которой вы хотите сделать разрез. Добавление гаек обеспечит большую площадь поверхности для ваших тисков или зажимов, поэтому удерживать болт против крутящего момента резки теперь больше не проблема.Теперь продолжайте и, используя ножовку или болторез, отрежьте болт там, где хотите. Ножовка предпочтительнее, особенно для больших болтов.

Продолжайте завинчивать гайки, пока они не окажутся выше точки, в которой вы хотите сделать разрез. Добавление гаек обеспечит большую площадь поверхности для ваших тисков или зажимов, поэтому удерживать болт против крутящего момента резки теперь больше не проблема.Теперь продолжайте и, используя ножовку или болторез, отрежьте болт там, где хотите. Ножовка предпочтительнее, особенно для больших болтов.

После того, как болт отрезан, используйте тонкий или средний металлический напильник, чтобы очень легко и очень осторожно спилить излишки металла с края пропила. Вы заинтересованы только в удалении более крупных частей. Теперь снимите крайнюю гайку с болта. Когда дойдет до места, где был сделан разрез, будет немного сложнее, но продолжайте.

Как только первая гайка будет снята, снова возьмите мелкий или средний металлический напильник и обрежьте излишки по краям разреза.Когда это будет сделано, отвинтите вторую гайку до тех пор, пока ее резьба не войдет в разрез. Поверните гайку вперед-назад / вкрутите и открутите несколько раз — фактически не снимая гайку с болта. Вы хотите убедиться, что все плохие части среза исчезли. Когда вы закончите этот шаг, гайка должна свободно поворачиваться прямо на срезанной кромке.

Вы хотите убедиться, что все плохие части среза исчезли. Когда вы закончите этот шаг, гайка должна свободно поворачиваться прямо на срезанной кромке.

Наконец, возьмите наждачную шкурку и слегка отполируйте только что обрезанный край болта. Ваши гайки теперь всегда будут легко соскальзывать с этого болта.

Почему следует снимать закрепочный шов с вентиляционного отверстия

На эту землю бич.Ладно, не совсем. Но если серьезно, есть одна постоянная проблема, которую я постоянно вижу, когда дело доходит до мужских пальто, и, учитывая, насколько легко ее исправить, пора объединиться и исправить ее раз и навсегда. Что это за дьявольская проблема? Ребята не снимают закрепочный шов в форме буквы «X», скрепляющий вентиляционное отверстие. Вы знаете, о чем я говорю:

Shutterstock

Ага, вот этот. Он служит определенной цели: он не дает пальто потерять форму и не мнется, когда его отправляют в магазин и вешают на вешалку для вашего ознакомления. Но это все, для чего он нужен.

Но это все, для чего он нужен.

Этот контент импортирован из {embed-name}. Вы можете найти тот же контент в другом формате или найти дополнительную информацию на их веб-сайте.

Послушайте, я понял: вы только что получили новое пальто, и вы хотите его похвастаться (и согреться). Однако после того, как вы приобрели пальто, закрепочный шов больше не нужен. Фактически, поскольку пальто было спроектировано таким образом, чтобы вентиляционное отверстие было открытым — оно помогает вам двигаться и сохраняет форму одежды, — оставляя его там, вы оказываете медвежью услугу как вашему комфорту, так и вашему стилю.

Итак, что делать? Просто: просто перережьте петлю ножницами, вытяните нить и продолжайте свой веселый путь. Он был разработан для удаления, поэтому у вас не должно возникнуть никаких проблем. Да, и помните, что тот же принцип применим к костюмным пиджакам и блейзерам. Как и бирка на внешней стороне рукава, это временная вещь, предназначенная для магазина, а не для вашей жизни. Обрежьте нить. Буть свободен.

Обрежьте нить. Буть свободен.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты. Вы можете найти больше информации об этом и подобном контенте на сайте piano.io.

Получите это прямо! Обрезание белья вдоль нитки — NeedlenThread.com

Небольшая заметка перед тем, как перейти к сегодняшней теме: я пополнила запасы готовых к вышиванию комплектов полотенец Autumn Variety, Festive Fall и Holly & Evergreen.Вы можете найти их все здесь прямо сейчас!

Ранее где-то в аннулах Needle ‘n Thread (здесь, если быть точным) мы беседовали о разрезании ткани вдоль волокон и о том, что это значит.

Сегодня я собираюсь очень быстро показать вам, почему так важно разрезать ткань для вышивки (в данном случае льняную) вдоль нити ткани, то есть точно по «зерну», а не просто угадывать в общем. направление волокон.

направление волокон.

В последнее время я готовил несколько наборов — именно это и происходило, когда мы обсуждали взвешивание бус в этой статье.

Что ж, если вам показалось, что взвешивание бус утомительно, то точно разрезать точно мерное белье — тем более. Когда я готовлю наборы для вышивания, я всегда разрезаю льняное полотно по нитке ткани, чтобы я знал, что вы получаете все количество ткани, что она ровная по волокну и что нет бессмысленных отходов.

Давайте посмотрим, почему так важно резать белье по нитке ткани.

Прежде чем мы зайдем слишком далеко в обсуждении, вам нужно познакомиться с парой концепций кроя и подготовки ткани к вышивке.Первый — это концепция резки «на зерно», которую я объяснил в этой статье.

Вторая концепция — это «скруглить» белье при подготовке ткани. Мы обсуждали, как скруглить белье, удаляя нити, в этой статье, когда я готовил белье для бегуна стола.

Сегодня мы говорим о сочетании всех этих концепций — резка по волокну, обрезка по нитке и скручивания ткани при подготовке к проекту.

Все началось с четверти толстой льняной ткани.Прежде чем идти дальше, давайте посмотрим, что подразумевается под «толстой четвертью» ткани.

Если вы заказываете толстую четверть ткани — и особенно если вы заказываете ее для рукоделия определенного размера — вы ожидаете получить кусок ткани длиной 18 дюймов (вдоль продольных волокон или основы). нитей) x половину ширины ткани на болте (или поперечные волокна или уточные нити).

Независимо от того, заказываете ли вы толстую четверть или любой другой размер, если вам нужен конкретный размер для вашего проекта рукоделия — будь то счетная работа или поверхностная вышивка, будь то полотно ровного или полотняного переплетения — вам необходимо разрез, если быть точным.

Для обеспечения точности полотно следует обрезать по нитке. То есть ножницы, которые разрезают белье, должны следовать вдоль одной нити ткани во время разреза, как по длине, так и по ширине.

Если это не так — если ткань разрезается, например, с помощью дискового ножа и линейки, а линейка немного смещена, у вас может получиться значительно меньше пригодной для использования ткани , чем вы ожидали.

Для демонстрации, вот толстая четверть льняной ткани.

Красные линии указывают на то, что должно быть шириной около 18 дюймов. Они указывают, где был край куска ткани до того, как я удалил нити, чтобы «скруглить» белье.

Толстая четверть здесь не была вырезана в типичной конфигурации без болта, как показано на диаграмме выше. Но это не имеет значения — принцип, который мы здесь обсуждаем, остается в силе независимо от того, какой размер льна вы заказываете.

Когда я открыл упаковку, то увидел, что ткань не прямая по длине.

Края полотна были «волосатыми» — с длинных краев по всей длине свисали маленькие обрезанные нити.

Итак, я начал с одного угла полотна и удалил маленькие нити, торчащие по длине ткани, пока я не стал вытягивать все более и более длинные нити.

В конце концов, я дошел до того, что по всей длине ткани шла одна длинная сплошная тканая нить.

Я проделал это с каждым размером белья и в итоге получил:

… постоянно углубляющаяся бахрома с обеих сторон. Красные линии указывают истинные края используемой части ткани , где первая длинная нить по длине разреза была завершена.

Красные линии указывают истинные края используемой части ткани , где первая длинная нить по длине разреза была завершена.

Вся бахрома — результат криво стрижки.

Итак, то, что я ожидал получить шириной 18 дюймов, на самом деле оказалось так:

Там около 2,5 дюймов бахромы — так что в итоге я получил ткань шириной около 15,5 дюймов, а не 18 дюймов.

Это существенная разница в размере, если вы заказываете любую ткань, но особенно если вы кусок ткани, который должен быть определенного размера.

Если бы мне потребовалось, чтобы эта ткань была шириной 18 дюймов для проекта, это был бы непригодный для использования крой шириной 18 дюймов, потому что разрез был искривленным, а это значит, что проект в конечном итоге оказался бы слегка наклонным.

никогда не сработает для подсчитываемого проекта, который должен иметь ширину 18 дюймов. А для вышивки на поверхности, если вы не заметите, что ткань не скруглена, это приведет к деформации поверхности.

Как только я выровнял ткань, удаляя нити по бокам, пока у меня не получилась одна полная нить, проходящая по всей длине переплетения, я понял, что моя ткань находится на волокнах и готова к установке.

Но ткань была на 2,5 дюйма уже, чем должна была быть.

Для этого конкретного эксперимента это действительно не имеет значения для меня, но если бы я купил ткань с учетом проекта точно по размеру, и ткань была бы отрезана от волокон вот так, я бы обязательно вернул ее. и попросите новый покрой. Если бы я не заметил и начал свой проект, я бы, наверное, немного обиделся.

Мораль этой истории для вас, друзья мои, состоит в том, чтобы убедиться, что ваши разрезы ткани находятся на волокнах, и желательно, чтобы они следовали за одной нитью вдоль разреза, или когда вы выровняете ткань, удаляя нитки, чтобы получить до первой полной нити в переплетении, в результате получается ткань прямоугольной формы того размера, который вы заказали.

Когда вы делаете заказ в небольшом местном или интернет-магазине для рукоделия, вам, как правило, не нужно беспокоиться о подобных вещах. Но если вы заказываете в магазине тканей, где для раскроя ткани для вещей, отличных от рукоделия, может не потребоваться такой точный разрез, обязательно дважды проверьте ткань перед тем, как начать свой проект!

Но если вы заказываете в магазине тканей, где для раскроя ткани для вещей, отличных от рукоделия, может не потребоваться такой точный разрез, обязательно дважды проверьте ткань перед тем, как начать свой проект!

Надеюсь, ваша неделя пройдет хорошо!

% PDF-1.4

%

412 0 объект

>

эндобдж

xref

412 101

0000000016 00000 н.

0000003371 00000 н.

0000003521 00000 н.

0000003983 00000 н.

0000004329 00000 н.

0000004737 00000 н.

0000005156 00000 н.

0000005193 00000 н.

0000005307 00000 н.