Расценки по врезке в действующий трубопровод

Вопрос:

Учитывается ли при составлении сметы врезка на работы по демонтажу водопроводов.

Ответ:

Согласна приказа Госстроя России от 30.12.99 N 168 утверждены «Правила технической эксплуатации систем и сооружений коммунального водоснабжения и канализации»:

«п.2.10.44. …Порядок производства врезок должен быть регламентирован местной инструкцией, утверждаемой органом местного самоуправления».

«2.10.45. Время проведения врезки назначает организация ВКХ (водопроводно-канализационного хозяйства) после выполнения строительной организацией подготовительных работ: … б) заготовки фасонных частей; …»

«п.2.10.46. При производстве врезок организация ВКХ обязана:

— произвести все переключения на действующей сети;

Согласно Общих положений (редакция базы 2015 г.):

— ФЕР (ТЕР): «п.1.24.5. В ФЕР (ТЕР) части 24 раздела 1 затраты на выполнение комплекса основных работ по прокладке трубопроводов; установке компенсаторов, стальных задвижек и грязевиков…»

— «п.1.24.10. Затраты на отдельные виды работ, подлежащие выполнению при строительстве тепловых сетей, следует определять по соответствующим ФЕР (ТЕР).

— установка фасонных частей трубопроводов и врезка штуцеров для ответвлений — по ТЕР части 22 «Водопровод — наружные сети»; …

— установка чугунных задвижек — по ФЕР (ТЕР) части 22 «Водопровод — наружные сети»;…

— врезка трубопроводов в действующие сети — по соответствующим расценкам на монтаж оборудования…»

— «п.1.22.3. В расценках (ФЕР (ТЕР) части 22 «Водопровод — наружные сети») учтены затраты на выполнение комплекса работ основных, которые перечислены в «Составе работ»…»

Врезка в действующие сети водопровода учитывается по расценкам ФЕР (ТЕР) части 22 «Водопровод — наружные сети».

ФЕРр (ТЕРр): «п.1.99. В ФЕРр (ТЕРр) раздела 66 («Наружные инженерные сети») учтен весь комплекс основных, вспомогательных и сопутствующих операций…»

Работы по врезке в сметной документации учитываются дополнительно при условии, что:

— трубопровод для врезки должен быть действующим;

— фактическое выполнение работ должно соответствовать составу работ по врезке, предусмотренному в нормах ГЭСН (ГЭСНр).

Расценка по врезке не включается в смету, если при производстве работ возможно отключение участка трубопровода путем перекрытия задвижки; не предусматривается замена ранее установленной задвижки, посредством которой происходит отключение трубопровода; не требуется новых ответвлений и т.п.

§ 97. Врезка водопровода в действующие сети

В том случае, если к

действующей водопроводной сети требуется присоединить дворовую сеть, то

приходится выключать городскую сеть для врезки в нее фасонных частей

ответвления, тем самым нарушается нормальная эксплуатация сети.

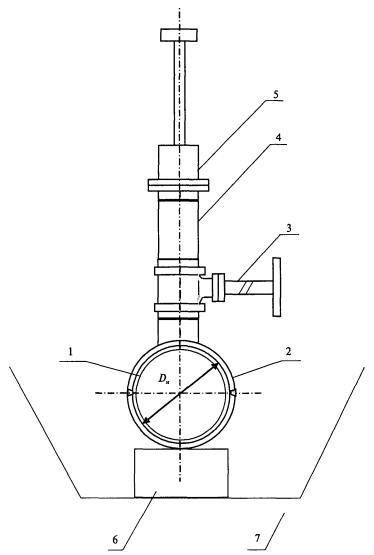

В настоящее время дворовую сеть водопровода врезают в действующую сеть с помощью приспособления без снижения давления и нарушения нормальной работы потребителей. Приспособление для врезки (рис,193 а) состоит из собственно прибора для врезки и переходного патрубка 14 с клапаном 3.

Рис. 193. Приспособление для присоединения ответвления к действующему стальному трубопроводу:

а — в момент вырезки отверстия, б — после окончания работы; 1 — сверло, 2— чашечная фреза, 3 — клапан, 4 — канат клапана, 5 — фиксирующий штифт, 6 — сальник каната, 7 —вал, 8 — сальник вала, 9 — подающее устройство, 10 — корпус, 11 — кран, 12 — камера, 13 — подключаемый трубопровод, 14 — переходный патрубок, 15 — действующий трубопровод, 16 — заглушка с болтом

Переходный патрубок — это

отрезок трубы с приваренным к нему фланцем для закрепления прибора на время

производства врезки. В патрубке имеется ответвление диаметром до 350 мм для

присоединения подключаемого трубопровода 13.

Врезку водопровода производят в такой последовательности. Вначале приваривают переходный патрубок действующему трубопроводу 15 в месте врезки испытывают на прочность приваренный патрубок. 3 тем на патрубок устанавливают прибор для врезки и закрепляют его болтами к фланцу патрубка. При вращении маховика прибора вал 7 получает поступательное движение, в результате чего сверло 1, закрепленное на валу, просверливает отверстие в трубопроводе, а затем фреза 2 вырезает участок трубы необходимого диаметра. После того как отверстие будет вырезано, сверло с фрезой поднимется в камеру 12 прибора, клапан 3 закроется и давлением в сети плотно прижмется к отверстию в патрубке. Далее прибор для врезки снимают и на патрубок устанавливают заглушку 16 (рис. 193,6).

Для производства врезок водопровода организованы передвижные мастерские, оборудованные сварочным агрегатом, насосом для откачки воды, компрессором и гидропрессом.

Услуги врезки в трубопровод под давлением

Врезка в трубопровод под давлением – сложный технологический этап, требующий профессиональных знаний и навыков, а также соблюдения требований безопасности при монтаже в экстремальных условиях. Выполнение работы не допускается без применения специального оборудования.

Выполнение работы не допускается без применения специального оборудования.

Особенности врезки в трубопровод под давлением

Врезка под давлением выполняется в трубопроводы газовой и нефтяной промышленности, а также в сфере водных коммуникаций. Отключение поставки продукта возможно, оно приведёт к серьёзным финансовым потерям и недопониманию со стороны импортёров. Для предотвращения подобных проблем была разработана технология врезки под давлением до 100 Атм и сконструировано оборудование для безопасной работы.

Врезка в трубопровод требуется в случаях, когда нужно вмонтировать отвод для подачи сырья в новую коммуникационную сеть или нефтемагистраль, установить стоп-систему или провести врезку через фитинг тройник.

Врезку можно проводить с любой стороны трубопровода. Монтажные работы производятся на трубах большого диаметра из любых материалов: чугун, сталь, полиэтилен, асбестоцемент, цемент и т. д.

Основные технологии процесса врезки

Для безопасной работы под давлением компания «ТехСистема» использует технологию, состоящую из следующих этапов:

- Приварка фитинга.

- Установка сендвич-клапана на фитинг.

- Врезка в трубопровод под давлением.

- Блокировка Стоп-Системы.

- Обустройство байпаса (двусторонняя блокировка для замены запирающего устройства либо ремонта участка трубопровода).

- Установка внутренней и внешней заглушек.

Разберем более подробно. Сначала выполняются сварочные работы по установке прямого фитинга на трубопровод для проведения работ по блокировке. Далее производится установка сендвич-клапана на фитинг. Осуществляется врезка под давлением в действующий трубопровод, а через сендвич-клапан изымается вырезанная часть трубопровода, после чего сендвич-клапан закрывается.

Стоп-Система устанавливается на сендвич-клапан, под давлением вводится стоп и выполняется блокировка трубопровода. При необходимости байпаса устанавливается байпасная линия по которой происходит поставка транспортируемого продукта к конечному потребителю во время выполнения работ под давлением. После выполнения ремонта трубопровода без отключения потребителя на фитинги устанавливаются внутренние и внешние заглушки с использованием вращателя задвижек.

Главные плюсы осуществления монтажных работ под давлением

Врезка в нефте- и газопровод без отключения транспортировки выгодна для производства:

- Экономичность. При монтаже оборудования поставка сырья выполняется в обычном режиме. В противном случае поставщик нефти или газа несёт большие финансовые потери.

- Экологичность. Работы с использованием оборудования для трубопровода под давлением сокращают риск утечки продукта до минимума, что предотвращает возможность загрязнения окружающей среды.

- Экономия времени. Не требуется время для остановки и перезапуска процесса подачи продукции.

Кто должен осуществлять работы по врезке под давлением

Врезка в трубопровод под давлением осуществляется только профессионалами с допуском к работам под высоким давлением. Если в организации нет опытной монтажной бригады, то лучше обратиться к специалистам.

Компания «ТехСистема» готова выполнить работы по врезке в газо- и нефтепровод под давлением до 100 Атм без отключения подачи сырья или снижения давления в системе. Бригада монтажников в короткий срок произведёт монтажные работы, используя специальное оборудование и инструмент.

Бригада монтажников в короткий срок произведёт монтажные работы, используя специальное оборудование и инструмент.

Компания «ТехСистема» реализует буровые машины, механизмы и инструмент для безопасной работы на трубопроводе с высоким давлением. Высококлассное оборудование изготавливается на собственном производстве с применением новых станков высокой точности. На каждое изделие выдаётся сертификат качества и гарантийный срок эксплуатации. После оформления заявки и несложной процедуры покупки вы получите качественный товар без переплат.

Ravetti (Раветти) фитинги и оборудование

Традиционно работы по ремонту трубопроводных сетей выполняются эксплуатирующими организациями с отключением участка трубопровода и прекращением транспортировки. При этом работы по отключению потребителей, снижению и восстановлению давления, сбросу транспортируемой среды, продувке трубопровода и повторному пуску потребителей, как правило, требуют значительно больше времени и финансовых затрат, чем непосредственно ремонтные работы.

Итальянская технология Ravetti позволяет выполнить любые работы по ремонту, замене, реконструкции и подключению новых трубопроводов без снижения давления и прекращения транспортировки. При этом в большинстве стран ЕС законодательно запрещено выполнение работ с отключением потребителей. Данная технология является мировым лидером на протяжении 50 лет по безопасности и надежности выполнения работ на действующих газопроводах, нефтепроводах, водопроводах холодной и горячей воды, а так же тепловых сетях.

Преимуществами технологии Ravetti является для сетей газоснабжения является:

1. Социальный фактор – бесперебойное газоснабжение потребителей природного газа в течение всего времени производства работ.

2. Значительно повышается безопасность производства работ, а именно:

Газоопасные работы сведены к минимуму – отключение и повторный пуск потребителей, пуск газа в газопроводы и продувка газопроводов отсутствует.

Все работы по отсечению участка газопровода выполняются одной бригадой в составе 2-4 человека локально (непосредственно в месте производства сварочных работ) и в течение одной рабочей смены, что исключает необходимость координации взаимодействия множества бригад и снижает влияние на безопасность труда человеческого фактора. Например, для отключения участка газопровода Ду 50 мм при условии транспортировки природного газа по нему к 60 жилым домам количество рабочих необходимых для выполнения работ уменьшается в 6 раз; для газопровода Ду 100 мм (при 380 абонентах) – в 15 раз; для газопровода Ду 300 мм (при 6880 абонентах) – в 84 раза и это без учета рабочих необходимых для снижения давления природного газа.

Отсутствует вероятность вмешательства в рабочий процесс абонента в части самовольного повторного пуска газа.

3. Технические преимущества:

Снижение трудозатрат в результате отсутствия работ по уведомлению, отключению и повторному пуску потребителей, работ по продувке газопровода, работ по снижению, поддержанию и повышению давления природного газа, а так же работ по установке и демонтажу глиняных замков. Так для газопровода Ду 50 мм (при 60 абонентах) только в сравнении с трудозатратами на уведомление, отключение и повторный пуск абонентов трудозатраты снизятся в 19 раз; для газопровода Ду 100 мм (при 380 абонентах) – в 70 раз; для газопровода Ду 300 мм (при 6880 абонентах) – в 660 раз.

Уменьшение времени производства работ. Время работ на отсечение участка газопровода с использованием блокирующих устройств составляет от 5 часов (для Ду 50 мм при участии двух рабочих) до 15 часов (для Ду 500 мм при участии четырех рабочих). При том, что для вышеуказанных примеров время выполнения работ с отключением потребителей займет 2 дня для газопровода Ду 50 мм, для газопровода Ду 100 мм – 3 дня, а для газопровода Ду 300 мм – более 9 дней.

Возможность контроля качества выполненных на отсеченном участке работ. Технология производства работ с использованием блокирующих устройств предусматривает отдельное испытание отсеченного участка газопровода после завершения сварочных работ без подключения участка к действующему газопроводу.

В случае неудовлетворительного результата испытаний существует возможность сбросить давление газа только с отсеченного участка для повторного проведения сварочных работ.

Возможность выполнения работ в любой период года и любое время суток.

4. Экологический фактор – отсутствие выбросов природного газа в атмосферу.

Учитывая вышеперечисленные преимущества, с 2013 г. законодательно ГОСТ Р 54983-2012 «Сети газораспределения природного газа. Общие требования к эксплуатации. Эксплуатационная документация» рекомендуется выбор технологии ремонта газопровода производить исходя из возможности выполнения работ без снижения давления газа и отключения газопровода. Кроме того, применение надежной и высокотехнологичной технологии Ravetti описано в стандартах Газпрома СТО Газпром 2-2.3-602-2011 – Газораспределительные системы. Технология производства работ на стальных подземных газопроводах врезкой под давлением. Производственные инструкции по врезке вновь построенных и перекрытию действующих газопроводов согласованы с территориальными органами Ростехнадзора.

Кроме того, применение надежной и высокотехнологичной технологии Ravetti описано в стандартах Газпрома СТО Газпром 2-2.3-602-2011 – Газораспределительные системы. Технология производства работ на стальных подземных газопроводах врезкой под давлением. Производственные инструкции по врезке вновь построенных и перекрытию действующих газопроводов согласованы с территориальными органами Ростехнадзора.

Врезка в действующий трубопровод под давлением

Врезка в трубопровод под давлением технически сложная операция, потребность в которой возникает, как правило, при строительстве новых сетей или на магистралях, где отключение потока транспортируемого продукта (газа, нефти, воды или др.) невозможно или влечёт экономические потери.

ООО «ПРОМТЕХНОЛОГИИ» осуществляет работы во врезке в действующий трубопровод под давлением без отключения потребителей и без снижения давления в сети. Данная технология подключения к функционирующему трубопроводу позволяет существенно сэкономить как финансовые ресурсы, так и время.

Врезка под давлением может производиться в трубопроводы из различных материалов: стальной трубопровод, чугунный, полиэтиленовый и т.д.

Возможные направления врезки:

- Горизонтальная;

- Вертикальная;

- Под углом;

- Снизу-вверх.

Преимущества врезки в трубопровод под давлением

- Сокращение затрат. Так как при осуществлении работ не требуется блокировка всей системы снабжения, то исключаются затраты на её перезапуск. Используемые нашей компанией технологии обеспечивают проведение врезки при полностью функционирующей сети.

- Экономия времени. Отсутствие необходимости в перекрытии и повторном запуске сети снижает общее время проведения работ. Так же важным фактором является возможность врезки в трубопровод под давлением в любое время года и в любую погоду.

- Комфорт для потребителей. Очень важно, что при врезке в коммунальные системы возможно бесперебойное обеспечение потребителей газом, водой или теплом на всё время проведения работ.

- Экологически фактор. Исключено загрязнение окружающей среды транспортируемым веществом.

Технологии врезки в трубопровод под давлением

ООО «ПРОМТЕХНОЛОГИИ» предлагает две технологии врезки в действующий трубопровод под давлением: через фитинг тройник или через запорную арматуру.

Врезка в трубопровод под давлением через фитинг тройник

К функционирующему трубопроводу приваривается Т-фитинг, на который устанавливается временная задвижка. Далее к отводу фитинга присоединяется вновь построенный трубопровод. На временную задвижку устанавливается буровая машина и производится врезка под давлением.

Врезка в трубопровод под давлением через запорную арматуру

К действующему трубопроводу приваривается патрубок, на который устанавливается запорная арматура. На запорную арматуру устанавливается буровая машина и производится врезка под давлением.

Все работы производятся квалифицированными специалистами, которые имеют многолетний опыт в производстве ремонтных и монтажных работ на функционирующих магистралях, а также все необходимые допуски и сертификаты.

Цена врезки в трубопровод под давлением зависит от многих факторов: параметры магистрали, способ и направление врезки и т.д. Для расчета стоимости работ воспользуйтесь опросным листом. Заполненный опросный лист можно отправить на нашу почту: [email protected].

Сопровождение проектов и комплектация «под ключ»

Монтаж нового водопровода начинается с камеры или колодца, где происходит подключение к действующей сети или ВЗУ (водозаборный узел). В зависимости от материала и диаметра трубы, врезка в действующий водопровод осуществляется через тройник, крестовину, седелку для врезки (седелочный отвод) или накладной уход. Если стоит задача по врезке через нестандартный угол отвода, то возможно использование специальных изделий на заказ (косой тройник, отвод под любой градус). В месте врезки обычно устанавливается запорная арматура (задвижка, затвор или шаровой кран). В месте фланцевых соединений важно использовать надежные уплотнения (фланцевые прокладки), поскольку от их качества в первую очередь зависит долговечность и надежность всей системы. Важно сделать надежную герметизацию при прокладке трубы через стенку колодца или камеры. В этом случае оптимально использовать муфты для прохода через ж/б колодец. Далее труба укладывается в траншею или гильзу большего диаметра. При разводке непосредственно конечному потребителю, стандартная схема подключения похожа на описанную выше. Аналогично, устанавливается колодец или камера с узлом врезки и запорной арматурой. Альтернативно, существует бесколодезная врезка (подключение) к трубопроводу. Кроме того, на трубопроводе холодной воды, в колодце может устанавливаться пожарный гидрант на специальную подставку. Подставки различаются по конфигурации и материалу.

Важно сделать надежную герметизацию при прокладке трубы через стенку колодца или камеры. В этом случае оптимально использовать муфты для прохода через ж/б колодец. Далее труба укладывается в траншею или гильзу большего диаметра. При разводке непосредственно конечному потребителю, стандартная схема подключения похожа на описанную выше. Аналогично, устанавливается колодец или камера с узлом врезки и запорной арматурой. Альтернативно, существует бесколодезная врезка (подключение) к трубопроводу. Кроме того, на трубопроводе холодной воды, в колодце может устанавливаться пожарный гидрант на специальную подставку. Подставки различаются по конфигурации и материалу.

Если стоит такая задача, как замена изношенных/аварийных сложных узлов, существует возможность изготовления спец. изделий по Вашим размерам.

При монтаже ПЭ (ПНД) труб, есть множество вариантов по снижению стоимости за счет подбора оптимального технического решения. Все детали готовы согласовывать в нашем офисе или при выезде на объект.

В целом, комплектация водопроводной сети «под ключ» − задача непростая: необходимо «увязать» десятки продуктов и технических решений. Имея многолетний опыт и продукцию в наличии, мы решаем данную задачу просто и быстро. Никаких поездок в несколько организаций с рисками по срокам и согласованиям. Все в одном месте здесь и сейчас, с доставкой на склад или объект.

Обращайтесь!

За дополнительной информацией Вы всегда можете обратиться к нашим менеджерам по телефону:

+7 (495)783-7654, 8 (968) 499-80-16 , e-mail: [email protected]

| РАЙОН | АДРЕС ПОДРАЗДЕЛЕНИЯ | КОНТАКТНЫЙ ТЕЛЕФОН |

| АО «Волгоградгоргаз» | ||

|---|---|---|

| Единый многоканальный телефон: | 8 800 234 1795 | |

400048, г. Волгоград, ул. Лесогорская, 80 Волгоград, ул. Лесогорская, 80 | +7 (8442) 25-80-26 | |

| 400040, г. Волгоград, ул. Поддубного, 35 | +7 (8442) 73-67-44 | |

| 400057, г. Волгоград, ул. Травяная, 1А | +7 (8442) 45-09-82 | |

| 404171, р.п. Светлый Яр, ул.Советская, 63 | +7 (84477) 6-91-43 | |

| 400054, г. Волгоград, ул. Чигиринская, 32 | +7 (8442) 95-30-76 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Волжский | ||

| 404121, г. Волжский, ул. Карбышева, 11 | +7 (8443) 38-30-64 | |

| ООО «Газпром газораспределение Волгоград» межрайонное газовое предприятие «Городищенское» | ||

| 403001, р.п. Городище, пер. Красного Октября, 27 | +7 (84468) 3-15-83 | |

| 404002, г. Дубовка, ул. Рабочая, 11 | +7 (84458) 3-19-91 | |

| Филиал ООО «Газпром газораспределение Волгоград» в р.п. Елань | ||

| 403732, р.п. Елань, ул. Матроса Железняка, 111 | +7 (84452) 5-44-64 | |

| ООО «Газпром газораспределение Волгоград» межрайонное газовое предприятие «Жирновское» | ||

| 403791, г. Жирновск, ул. Губкина, 26 | +7 (84454) 5-33-19 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Калаче-на-Дону | ||

| 404507, г. Калач-на-Дону, пер. Баррикадный, 35 | +7 (84472) 3-35-57 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Камышине | ||

| 403889, г. Камышин, ул. Волгоградская, 37 | +7 (84457) 4-04-00 | |

| ООО «Газпром газораспределение Волгоград» межрайонное газовое предприятие «Котельниковское» | ||

| 404352, Волгоградская область, г. Котельниково, ул.Северная, 11 | +7 (84476) 3-24-49 | |

| 404321, р.п. Октябрьский, ул. Производственная, 30 | +7 (84475) 6-18-55 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Котово | ||

| 403805, г. Котово, ул. 60 лет ВЛКСМ, 12 | +7 (84455) 4-54-46 | |

| 403371, п. Даниловка, ул.Северная, 40 | +7 (84461) 5-37-87 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Михайловке | ||

| 403342, г. Михайловка, ул. Томская, 3 | +7 (84463) 2-80-58 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Николаевске | ||

| 404032, г. Николаевск, ул. Некрасова, 17 | +7 (84494) 6-19-70 | |

| 404062, р.п. Быково , ул. Воровского, 1 | +7 (84495) 3-16-04 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Новоаннинском | ||

| 403952, г. Новоаннинский, ул. Пугачевская, 177 | +7 (84447) 3-44-41 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Палласовке | ||

| 404260, г. Палласовка, ул. Ушакова, 80 | +7 (84492) 6-85-66 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Серафимович | ||

| 403441, г. Серафимович, ул. Республиканская, 47 | +7 (84464) 4-48-37 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Суровикино | ||

| 404413, г. Суровикино, пер. Овражный, 18 | +7 (84473) 2-22-94 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Урюпинске | ||

| 403113, г. Урюпинск, ул. М. Мушкетовская, 4 | +7 (84442) 4-19-54 | |

| Филиал ООО «Газпром газораспределение Волгоград» в г. Фролово | ||

| 403534, г. Фролово, ул. 40 лет Октября, 1 | +7 (84465) 2-43-59 | |

| 403071, р.п. Иловля, ул. Буденного, 1 | +7 (84467) 5-17-01 | |

ins — определение врезок в The Free Dictionary

Объем работ включает в себя EPCI устьевой ВЗД для четырех скважин, 3,75 мили 16-дюймового выкидного трубопровода, облицованного коррозионно-стойким сплавом, 4 мили подводного шлангокабеля, морские врезки к существующим объектам и электрические модификации существующих ВЗД. Это будет интересно чтобы увидеть, как «Пари Сен-Жермен» и «Барселона», а также Зинедин Зидан, который был послом Катара на чемпионате мира по футболу, продают свои связи с ближневосточным государством после заявлений соседей на прошлой неделе о том, что они спонсируют терроризм.«Эти EPC-контракты для нефтяных месторождений Аль-Сафания, Зулуф и Берри включают проектирование, закупку, изготовление, разгрузку, транспортировку, установку, подключение и пуско-наладочные работы четырех морских платформ (SSS Wellhead Decks) с соответствующими четырьмя подводными трубопроводами. , три подводных кабеля и врезки вниз по течению «, — говорит Акил Мадхи, генеральный директор NPCC. Saudi Aramco заключила контракт с Национальной нефтяной строительной компанией (NPCC) на четыре морских платформы и связанные с ними подводные трубопроводы, кабели и врезки для трех нефтяные месторождения.Мини-фестиваль включает в себя месяц программирования в различных местах, получивший название Fall for Forsythe, который включает в себя два дня работы с конкретными местами в Музее искусств округа Лос-Анджелес, врезки в Международном танцевальном центре Glorya Kaufman в (JSC (где Форсайт на факультете) и ретроспективу костюмов. Ожидается, что полный объем работ будет включать в себя техническую поддержку и монтаж 20 миль трубопроводов, с соответствующими переходами на пляж и трубопроводы, врезки, установку стояков и пуско-наладочные работы завершенной системы.Стоимость проекта оценивается примерно в 190 миллионов долларов, включая строительство, бурение и врезку скважин. Компания ожидает, что CD5 достигнет своей цели по производству шестнадцати тысяч баррелей нефтяного эквивалента в день в среднем за год. Начиная с тематических исследований, подтверждающих конечные результаты массажа, и заканчивая анатомией, физиологией и психологией, эта коллекция предлагает смесь индийского методы и преимущества массажа головы, а также особенности, связывающие индийские техники массажа головы с особыми потребностями.Организаторы обещают более 30 часов контента, в том числе звезд франшизы, новых продуктов и медиа-материалов ». Цифровая печать быстро расширяется в упаковочной промышленности, поскольку владельцы брендов видят ее преимущества для небольших тиражей, адаптации для разных рынков или языков. , ограниченные выпуски, привязки к спортивным или развлекательным мероприятиям, персонализация и многое другое », — говорит Лаури Ярвинен, технический менеджер по маркетингу Metsa Board. Кинематографический выпуск« Пятьдесят оттенков серого »становится все ближе, а врезки фильмов появляются на прилавках. тоже.Diverless техника, адаптированная для глубоководного ремонта, будущих врезок

Grip and Seal устраняет ущерб, нанесенный GoM ураганом

Эдгар Кейсер

Джеральд Дуглас

Oil State Industries

Практически все разработки глубоководных месторождений . Отказ трубопровода из-за коррозии, дефекта или внешнего события может привести к потере производства и, в худшем случае, к загрязнению.

Трубопроводы могут выйти из строя по разным причинам, и тип и степень повреждения, а также глубина воды, на которой это происходит, будут определять способ проведения ремонта.

| Зажим, установленный на ROV. |

Изолированное повреждение трубопровода характеризуется небольшим отверстием или трещиной и чаще всего является результатом локальной коррозии; дефект сварного шва трубопровода, не обнаруженный при установке; металлургический дефект; или удар от упавшего предмета. Как правило, для ремонта подойдет хомут, который плотно закрывает трубопровод и обеспечивает надежное уплотнение вокруг поврежденного участка.

Обширное повреждение трубопровода может возникнуть в результате несчастного случая во время укладки трубопровода или события во время эксплуатации месторождения — например, волочения анкеров, оползней, продольного изгиба или хождения трубы. В большинстве случаев трубопровод не может быть поднят обратно на поверхность, и поврежденный участок трубопровода необходимо удалить и заменить под водой ремонтной катушкой «на дне».

| Развернут Diverless коннектор. |

Локальную коррозию трубопровода можно устранить, установив герметичный сосуд высокого давления вокруг трубы в месте повреждения.Обычно это достигается с помощью зажима Grip and Seal с разъемной втулкой, при котором две половины зажима соединяются вместе шпильками и гайками. Эти зажимы включают в себя натяжные стаканы и зажимы, которые захватывают трубу на обоих концах зажима, передавая осевые нагрузки через корпус зажима. Накладки обеспечивают плавное распределение нагрузки по трубопроводу по окружности.

Продольные торцевые уплотнения и кольцевые уплотнения (обычно изготовленные из специально изготовленных эластомерных материалов) активируются шпильками для обеспечения идеального уплотнения вокруг поврежденной области.На мелководье по всему миру было установлено более 3000 хомутов с разъемной муфтой диаметром от 3 до 48 дюймов (7,6 см — 1,2 м) и номинальным давлением от ANSI 600 до API 10 000. Некоторые из этих зажимов служат более 25 лет.

| Коннектор с двумя ручками и уплотнениями, на котором показаны «захваты» и уплотнения с каждой стороны разъема. |

Для ремонта трубопроводов на глубоководных участках разработаны монтажные и исправные варианты хомутов с разъемной гильзой.Центрирующие седла обычно используются для посадки и позиционирования зажима на трубопроводе. Конструкция болтов корпуса позволяет затягивать их с помощью стандартного ROV рабочего класса с использованием гаечного ключа с низким крутящим моментом, ударного ключа или встроенных гидравлических натяжителей шпилек. После активации ROV гидравлического давления соединитель механически блокируется, так что гидравлическое давление не должно поддерживаться. Стандартные хомуты с разъемной втулкой Grip и Seal без водолазов были изготовлены для труб диаметром от 8 до 44 дюймов.(20,3 см — 1,12 м) с внешним диаметром и номинальными характеристиками от ANSI от 900 до 2500 и были установлены на глубине воды до 7000 футов (2133 м).

Если трубопровод серьезно поврежден или деформирован на определенной длине, поврежденный участок необходимо удалить и заменить. Если трубопровод невозможно поднять на поверхность, необходимо произвести ремонт трубопровода «снизу». Ремонт катушки (замена трубы) требует обрезки трубопровода для удаления поврежденного участка, при этом заменяемый участок подсоединяется к трубопроводу на морском дне.Хотя гипербарическая сварка может использоваться для соединения катушки непосредственно с трубой на мелководье в пределах диапазона водолазных операций, этот метод может быть чрезвычайно дорогостоящим.

| Горизонтальные салазки для подвешивания по средней линии. |

Там, где использование водолазов экономически целесообразно, обычно используется метод болтового фланцевого соединения. После того, как поврежденный участок трубопровода был вырезан и удален, к каждому концу трубопровода прикрепляют стандартный фланец для присоединения ремонтной катушки к трубопроводу.Для постоянного соединения чаще всего используются соединители Grip и Seal для конструктивного крепления и уплотнения с внешней стороны существующей трубы. Клиновидные скользящие сегменты, расположенные радиально внутри корпуса соединителя, чаще всего применяются для прикрепления соединителя к трубопроводу и часто являются самоподдерживающимися; чем выше сила растяжения или сжатия, тем сильнее захват трубопровода.

Система уплотнения обычно состоит из одного или двух наборов кольцевых эластомерных пакеров.При осевом сжатии болтами эластомерный пакер течет радиально внутрь к наружному диаметру трубы и наружу к корпусу соединителя. Для облегчения подводной установки в соединители можно встроить регулировку торцевого зазора (до одного диаметра трубы). Это обеспечивает гибкость при установке детали ремонтной катушки до фиксации соединителя на трубопроводе.

При удалении поврежденного участка трубопровода водолазы протыкают концевые соединители на каждом конце трубы. После выполнения метрологических измерений детали катушки можно изготовить ремонтную деталь катушки и опустить ее под водой.Водолазы установят ремонтную катушку и прикрутят каждый фланец катушки к фланцу механического соединителя. Наконец, болты концевых соединителей трубопровода приводятся в действие для захвата и уплотнения на конце трубы. Тысячи этих механических соединителей на концах труб были установлены водолазами на новых строительных объектах и для ремонта трубопроводов в размерах от 2 до 48 дюймов (5 см – 1,22 м) и в широком диапазоне номинальных значений давления.

Глубоководные трубопроводы теперь обычно подключаются и подключаются под водой с помощью ТПА и дистанционно управляемых систем соединения трубопроводов.Механические соединители трубопроводов без водоотвода чаще всего используются для крепления новых катушек. Система механического соединителя содержит соединительную конструкцию штыревой втулки, к которой присоединен узел соединителя гнездовой втулки. Для глубоководного ремонта на дне, когда поврежденный участок трубопровода необходимо разрезать и удалить, проблема состоит в том, чтобы прикрепить соединительную конструкцию с охватываемой втулкой к каждому концу трубопровода, чтобы установить и подсоединить деталь ремонтной катушки под водой.

После обследования поврежденного участка трубопровода трубопровод поднимается с помощью безводящих трубопроводных подъемных рам, после чего поврежденный участок вырезается и удаляется.Соединитель Grip and Seal без водолазов с соединительной структурой охватываемой втулки развертывается с помощью временной установочной (портальной) рамы и устанавливается на опорной раме. Опорная плита основания обеспечивает устойчивость и оснащена грязевыми матами для работы в мягких условиях морского дна.

Рама для временной установки (портального) управляется с помощью ROV и используется для проталкивания соединителя над концом трубопровода. После установки и испытания соединителя трубопровод укладывается обратно на морское дно с помощью подъемной рамы трубопровода без водолаза и концевого соединителя трубопровода, закрепленного в люльке на опорной раме.Затем временная подъемная рама снимается, и операция повторяется для другого конца трубопровода. Теперь ремонтную катушку можно измерить, изготовить, отправить на место и установить в соответствии с обычными процедурами установки, после чего ремонт будет завершен.

Различные версии описанных выше систем были разработаны и изготовлены для операторов в Мексиканском заливе. Все системы прошли различные фазы тестирования, прежде чем были приняты клиентами и хранились на суше, готовые к использованию при необходимости.После повреждений, причиненных ураганами «Катрина» и «Рита», были развернуты системы для ремонта трубопроводов Shell Mars и Entreprise Typhoon.

Дальнейшие усовершенствования конструкции привели к разработке системы второго поколения, идеально подходящей для ситуаций, когда деталь ремонтной катушки относительно короткая, а морское дно достаточно ровное. Что еще более важно, количество стальных работ, оставшихся на морском дне после ремонта, значительно сокращается.

(Одиночный) соединитель Grip and Seal без водолазов модифицирован так, чтобы образовать соединитель с двойным захватом и уплотнением, в результате чего конец ремонтной катушки и конец трубопровода находятся в одном корпусе соединителя.Соединитель с двойным захватом и уплотнением прикреплен к каждому концу ремонтных катушек и оснащен телескопическим механизмом, управляемым с помощью телескопа. Когда ремонтная катушка размещается на морском дне и совмещается с концами трубопровода с помощью подъемных рам трубопровода без водолаза, соединитель протыкается над концом трубопровода с помощью телескопического устройства, позволяя соединителю захватить и уплотнить как конец трубопровода, так и катушку кусок конец. Соединители Dual Grip и Seal производятся для различных нефтяных компаний и имеют размеры от 6 до 24 дюймов.(15,2-61 см). Они были выбраны для Girassol 12 дюймов от Total. Ремонт трубопровода без водолазов (30,5 см) на глубоководном блоке 17 Анголы, выполненный в конце 2009 года.

Самый эффективный и экономичный метод адаптации глубоководных трубопроводов для будущих подводных врезок включает использование салазок для врезки по средней линии «- блочно-модульные, состоящие из трубопроводов выкидного трубопровода; соединительную конструкцию для будущего подключения трубопровода без водолазов; запорный вентиль для изоляции будущей врезки; Y-образный фитинг для совмещения магистрали с будущей врезкой; и грязевые коврики.

Салазки привариваются к трубопроводу, как обычное соединение труб, и сконструированы так, чтобы их можно было легко установить с помощью S-образной или J-образной прокладки. На более позднем этапе новый трубопровод устанавливается рядом с существующим трубопроводом, и новая врезка выполняется с помощью перемычки, оснащенной стандартными соединителями без водолазного трубопровода, и присоединяется к салазкам для врезки по средней линии на одном конце существующего трубопровода. и конец трубопровода (PLET) новой линии.

Сеть трубопроводов, как правило, проектируется заранее со встроенными салазками по средней линии, встроенными в систему трубопроводов и устанавливаемыми во время операций по укладке трубопровода, чтобы облегчить подключение будущих трубопроводов к существующей сети трубопроводов.Однако во время ремонта трубопровода Mars компания Shell воспользовалась возможностью и оснастила ремонтную катушку будущей врезной втулкой. То же самое относится и к ремонту «Тайфун», когда будущая точка врезки была включена в конструкцию ремонтных соединений.

Месторождение Shell Perdido находится в блоке 857 каньона Аламинос в Мексиканском заливе, на глубине 7 800 футов (2 377 м). Месторождение находится в районе со слабой экспортной инфраструктурой: установка экспортной линии на всем пути до берега была бы чрезвычайно дорогостоящей и сложной задачей из-за сложных условий морского дна.Ближайшей существующей системой отбора отводов была система морских нефтепроводов ExxonMobil Hoover (HOOP). Shell получила одобрение ExxonMobil на подключение экспортного трубопровода Perdido к HOOPS, даже несмотря на то, что на линии HOOPS не было соединительного звена, и любое отключение трубопровода должно было быть сведено к минимуму. Но, основываясь на своем опыте ремонта трубопроводов Mars на дне без водолазов, Shell решила, как «первая в отрасли», использовать тот же принцип ремонта трубопроводов для врезки Perdido.

Операция повлекла за собой:

- Обрезка и удаление участка длиной 28 футов (8,5 м) из трубопровода HOOPS

- С помощью соединителя Grip and Seal, прикрепив единую ступицу для соединения трубопровода на переднем конце трубопровода

- Использование соединителя Grip and Seal, прикрепление ступицы для двойного соединения трубопровода (включая Y-образную скобу) к нижней части трубопровода.

- Установка перемычки на две ступицы HOOPS для обеспечения потока через существующий трубопровод HOOPS.

Узел подключения трубопроводов теперь доступен для будущей врезки экспортной линии Perdido. Система прошла различные строгие береговые SIT и испытания на мелководье, в результате которых была успешно проведена подводная установка на глубине 4500 футов (1372 м) с использованием нескольких ROV с остановкой трубопровода HOOPS на 17 дней. Впоследствии экспортная линия Perdido была подключена к соединительному узлу на врезке трубопровода HOOPS.

Благодарность

На основе доклада, представленного на конференции Offshore West Africa 2012 в Абудже, Нигерия, январь.25, 2012.

4 Поддержание целостности морской трубопроводной сети | Повышение безопасности морских трубопроводов

к платформам) следует периодически проверять и проверять, чтобы гарантировать его правильную реализацию и эффективность. Во время этих упражнений следует проводить критический анализ, чтобы можно было определить области, требующие улучшения. Кроме того, поскольку трубопроводы передаются от одного оператора к другому, должны быть включены средства обновления всех уведомлений о разливах и номеров аварийного реагирования.Это обновление телефонных номеров должно осуществляться одновременно с переходом права собственности. Объемы разливов можно уменьшить, а усилия по локализации разливов и очистке повысить с помощью оптимизированной и надежной системы оповещения о разливах.

РЕЗУЛЬТАТЫКоррозия, хотя и является наиболее частой причиной отказов трубопроводов, представляет относительно небольшой риск для окружающей среды или безопасности человека. Утечки из-за коррозии на море, как правило, невелики и обычно возникают в предсказуемых местах в трубопроводах.Операторы используют множество дополнительных методов мониторинга и контроля для ограничения коррозии.

Интеллектуальные свиньи имеют большие перспективы, но большинство морских трубопроводов не подходят для их использования физически или с точки зрения эксплуатации. Точность «умных» скребков в обнаружении дефектов также довольно низкая, а штрафы за неточное обнаружение дефектов на море намного выше, чем на суше, из-за гораздо более высокой стоимости доступа к трубопроводу.

Комбинация дополнительных систем обнаружения утечек, подходящих для отдельной трубопроводной системы, является наиболее эффективным подходом.

Лицо, обнаружившее утечку на поверхности воды, часто не имеет возможности своевременно идентифицировать и уведомить ответственных операторов трубопровода. Нужны более совершенные системы уведомлений.

ССЫЛКИАльварадо А., Дж. Дэниэлс, С. Ледет и К. Уокер. 1991 г. Расследование утечки из трубопровода Shell Offshore Inc., блок 281, 24 января 1990 г. Отчет OCS MMS 91-0025. Новый Орлеан: Служба управления полезными ископаемыми, Региональный офис OCS в Мексиканском заливе.

Bowles, J. 1992. Презентация менеджера по борьбе с коррозией Tenneco, Inc. Заседание комитета. Хьюстон, Техас. 2 декабря.

Каллен, достопочтенный лорд. 1990. Общественное расследование катастрофы Piper Alpha. Отчет Государственного секретаря по энергетике по приказу Ее Величества перед парламентом. Лондон: Канцелярия Ее Величества. Ноябрь.

Дарвин Р. С. 1992. Презентация Shell Oil Company, Pipeline Control Systems. Заседание комитета. Хьюстон, Техас.2 декабря.

Исследования и разработки Х. О. Мора. 1989. Очистка трубопровода: современное исследование. Хьюстон, Техас. Октябрь.

Хьюстон, Дж. 1992. Презентация менеджера подразделения морских трубопроводов Transco Energy. Заседание комитета. Хьюстон, Техас. 2 декабря.

Ховард Д., Дж. Гидри, У. Хаузер и Дж. Лизи. 1991. Расследование утечки в трубопроводе компании Exxon Company в США, блок 314 острова Юджин, 6 мая 1990 г. Отчет OCS MMS 91-0066. Новый Орлеан: Служба управления полезными ископаемыми, Региональный офис OCS в Мексиканском заливе.

ноябряДжолли, В. Д., Т. Б. Морроу, Дж. Ф. О’Брайен, Х. Ф. Спенс и С. Дж. Сведеман. 1992. Новые методы быстрого обнаружения утечек в морских трубопроводах. Заключительный отчет, подготовленный для Службы управления недрами. Договор 14-35-0001-3-613. Сан-Антонио, Техас: Юго-западный научно-исследовательский институт. Апреля.

Служба управления полезными ископаемыми. 1991a. Отчет об аварии на трубопроводе Платформа Эдит 17 июня 1991 г. Черновик. Херндон, Вирджиния: Министерство внутренних дел США.

Служба управления полезными ископаемыми.1991b. Расследование аварии: Прорыв трубопровода нефти / воды / газовой эмульсии Джина-Мандалай 10 мая 1991 года. Херндон, Вирджиния: Министерство внутренних дел США. 17 июня.

Служба управления полезными ископаемыми. 1992. Регион Мексиканского залива, OCS, отчеты о пробеге трубопровода. Жители Нового Орлеана. 24 ноября.

Управление исследований и специальных программ. 1992. Приборные устройства для внутреннего контроля (исследование, санкционированное P.L. 100-561). Вашингтон, округ Колумбия: Министерство транспорта США.

Робинсон, Дж.T. 1992. Презентация Комитета оффшорных операторов. Заседание комитета. Хьюстон, Техас. 2 декабря.

Требования к выполнению горячего отвода

1. Введение

В этой статье подробно описаны технические требования и требования безопасности для выполнения горячей врезки на трубопроводах, трубопроводах или резервуарах углеводородов.

Врезка под давлением — это метод создания нового соединения с существующим трубопроводом или резервуаром под давлением без прерывания или опорожнения этой секции трубы или резервуара.Это означает, что трубопровод может продолжать работать, пока выполняются техобслуживание или модификации.

Другое определение Согласно API RP 2201: Горячая врезка — это метод прикрепления механического или сварного ответвления к трубопроводу или оборудованию, находящемуся в эксплуатации, и создания отверстия в этом трубопроводе или оборудовании путем просверливания или резки части трубопровода или оборудования в пределах прилагается фитинг.

Врезка под давлением нашла широкое применение в нефтегазовой сфере.Часто бывает трудно закрыть трубопроводы из-за перебоев в поставках продукции потребителям и другим объектам. Горячая врезка может использоваться для присоединения новых соединений к существующему трубопроводу в эксплуатации без нарушения потока. А в сочетании с закупориванием линии может использоваться для отвода потока вокруг трубопровода или участка трубопровода, который находится в ремонте или техническом обслуживании.

2. Критический анализ, оправдывающий горячее врезание

В качестве предварительного условия для любой операции горячей врезки выполняется подробный анализ работы, включающий как безопасность, так и технические соображения.

Операция по врезке горячей врезки — это очень важная операция с точки зрения безопасности, и ее не следует рассматривать как обычную операцию. Его следует выполнять только в том случае, если останов объекта невозможен — оценка, которая учитывает различные факторы, такие как:

- Безопасность: Горячая врезка включает в себя горячие работы, то есть сварку трубопроводов, трубопроводов или резервуаров в процессе эксплуатации. Итак, необходимо провести надлежащую оценку рисков огневых работ. Безопасность — самый важный элемент в любой операции по врезке под горячее.Если безопасность персонала и окружающей среды не гарантируется, горячая врезка не должна выполняться. Упомянутые здесь меры безопасности также включают угрозы, которые могут возникнуть в результате загрязнения или выброса токсичного продукта в случае отказа горячей точки.

- Состояние трубопровода, трубопровода или резервуара, подлежащего врезке: Состояние оборудования или трубопроводов необходимо критически проанализировать, чтобы определить, безопасно ли выполнять врезку в горячем состоянии. Оборудование или трубопроводы, выходящие из строя сверх установленного предела, не должны выходить из строя.

- Конфигурация системы: Конфигурация системы должна быть такой, чтобы врезку можно было выполнять без каких-либо помех. Обычно это более важный критерий для конфигураций трубопроводов и резервуаров, чем для трубопроводов. Если доступ к линии ограничен, горячая врезка не должна выполняться. Сюда входят условия окружающей среды, такие как состояние почвы, грунтовых вод, заросли растительности и т. Д.

- Условия эксплуатации трубопровода, трубопровода или резервуара. Как будет описано ниже, существуют различные эксплуатационные ограничения на врезку горячей врезки, такие как температура жидкости, давление, скорость потока и т. Д.Рабочие данные системы должны быть критически проанализированы, чтобы гарантировать успешное выполнение горячей врезки в пределах этих параметров.

- Наличие подходящей машины для горячей врезки: Доступная машина для горячей врезки должна быть способна успешно выполнить задачу. Выбор станка имеет решающее значение, поскольку выбор неправильного станка может привести к сбою операции горячей врезки. Машина должна работать в таких рабочих условиях, как температура, давление, скорость потока и т. Д.Если машина, которая может эффективно работать во всех выявленных условиях, недоступна, врезка под давлением не должна выполняться.

- Необходимо тщательно оценить экономический аспект операции горячей врезки. Следует избегать ситуации, когда стоимость горячей врезки значительно превышает стоимость остановки и текущего обслуживания. См. Нашу статью на этом сайте, в которой подробно рассматривается экономическая оценка останова и горячего врезания.

- Пригодность для сварки. Можно ли выполнить безопасную сварку штуцера горячей врезки на трубопроводе? Можно ли выполнять сварку на трубопроводе при рабочих условиях и материале резервуара или трубопровода / трубопровода? Это должно быть обосновано перед выполнением горячей врезки.

- Нормативные требования. Все правила (в том числе отраслевые нормы, местные постановления и т. Д.) Должны быть тщательно изучены перед выполнением любой операции врезки горячей врезки и не должны выполняться, если правила не выполняются.

3. Общие ограничения безопасности

Несмотря на то, что со временем произошли значительные улучшения в технологии горячей врезки, все еще существует ряд ограничений, направленных на повышение безопасности процесса.

Следует отметить, что эти ограничения различаются в зависимости от компании, а также зависят от возможностей оборудования для горячей врезки и персонала.

Как правило, горячая врезка не выполняется на:

- Трубопроводы, трубопроводы или резервуары для хранения, содержащие смесь горючего газа и воздуха

- Теплообменники или сосуды под давлением

- Резервуары или трубопроводы с рубашкой

- Резервуары или трубопроводы для хранения, требующие термообработки после сварки. Если требуется термообработка после сварки, необходимо провести дальнейший анализ и консультации с профессионалами.

- Резервуары для хранения и трубопроводы, содержащие ненасыщенные углеводороды, которые подвергаются экзотермическому разложению из-за высокой температуры, которая возникает в результате сварочных работ.Эти углеводороды включают этилен, пропилен и т. Д.

- Палубы, крыши, плавучие крыши или понтоны резервуаров для хранения

- Облицованные трубы или резервуары, если они не одобрены после критического осмотра квалифицированным персоналом. Однако горячая врезка может выполняться на трубах или оборудовании с внутренним потоком.

- Трубопроводы или резервуары, когда содержание жидкости ниже 0 Цельсия (32 по Фаренгейту) или выше 200 Цельсия (392 по Фаренгейту), если это не разрешено заказчиком после критической оценки врезки. операция

- Оборудование под вакуумом, т.е.е. давление ниже атмосферного, если не будет проведена тщательная инженерная оценка.

- Оборудование и трубопроводы, содержащие опасные материалы. Как определено в SHELL DEP 31.38.60.10-Gen, раздел 3.2, таблица 1, опасные материалы включают ацетилен, ацетонитрил, бутадиен, каустическую соду / гидроксид натрия, хлор, сероводород, фтористоводородную кислоту, кислород, пропен (пропилен), оксид пропена, Серная кислота.

4. Документация, необходимая для выполнения горячего врезания

Перед выполнением горячей врезки необходимо выполнить детальное планирование и проектирование.Это повлечет за собой подготовку различных документов, которые проверяются и утверждаются клиентом и другими заинтересованными сторонами. Некоторые из документов, которые необходимо подготовить, включают:

- Конструкторская документация. Отчеты о выборе материалов, расчеты толщины стенок и т. Д. В отчете о выборе материалов должны быть указаны причины выбора материалов, совместимость материала с трубой, устойчивость к коррозии и т. Д.

- Чертежи. Подготавливаемые чертежи должны включать чертежи общего вида трубопроводной сети, сечения и детали и т. Д.

- Отбор материала. Это документ, который поможет закупить все материалы, необходимые для успешного выполнения горячей врезки. Он покажет необходимое количество клапанов, болтов и гаек, фланцев, труб для ответвлений и т. Д.

- План безопасности и документация, которая должна включать подробный анализ опасностей, связанных с работой. План безопасности должен, как минимум, охватывать пути эвакуации, пожаротушение, оборудование для обеспечения безопасности, детекторы газа и средства оказания первой помощи.

- Транспортные процедуры.Рассказывает о том, как оборудование для горячей врезки, компоненты и персонал будут транспортироваться на объект и обратно. Это может иметь решающее значение, если место горячей замены удалено или труднодоступно.

- Процедуры подготовки площадки. Для мест горячего водоснабжения в густонаселенных районах площадка должна быть очищена. При отсутствии подъездной дороги к месту горячего отвода должны быть созданы временные дороги (если это возможно). Для подземных трубопроводов земляные работы должны производиться вокруг трубопровода.

- Процедуры горячей врезки.В методике должна быть указана общая информация о действиях, включая угол отвода, порядок работы станка и т. Д.

- Методы сварки. Процедура сварки является важным документом, показывающим тип сварки, тип электродов, используемых для сварки, сварочный ток, требования к предварительному нагреву, температуре сварки, сварочные аппараты и т. Д.

- Процедуры неразрушающего контроля (NDT). В этом документе обычно указывается, как должна проверяться целостность сварных соединений.Он может охватывать мероприятия, включая гидроиспытания, UT, MPI и т. Д.

- Процедуры гидроиспытаний. Это может быть часть процедуры неразрушающего контроля или отдельный документ. Это покажет испытательное давление, среду, используемую для испытания, продолжительность испытания и т. Д.

- Контрольный список для горячего отвода. Сводка всех действий, которые необходимо выполнить до начала горячей врезки. Обычно это таблица с отмеченными завершенными действиями и указанием ответственного персонала.

- Отчет о закрытии горячей врезки.После успешного завершения горячего нажатия отчет о закрытии представляет собой сводку всех выполненных действий, сводку извлеченных уроков и т. Д.

5. Требования к горячему нажатию

В этом разделе выделены некоторые основные требования перед выполнением операции горячей врезки. Несмотря на то, что каждая горячая врезка уникальна и должна оцениваться по достоинству, эти моменты дают общий обзор.

5.1 Врезка горячей врезки на трубопроводах

Врезка в трубопроводы и трубопроводы — наиболее распространенный вид операций врезки под давлением.Некоторые требования:

- Материал трубы и фитингов, используемых для врезки под давлением, должен быть совместим с материалом спускной трубы.

- Трубы и фитинги должны иметь номинальные характеристики, равные или более высокие, чем у существующих трубопроводов.

- Процедуры сварки должны быть подготовлены и проанализированы опытным инженером, чтобы подтвердить, что сварка может быть успешно выполнена на трубопроводе или трубопроводе.

- Врезку под давлением на горизонтальных трубопроводах предпочтительно выполнять вертикально вниз.Перед выполнением горячей врезки под углом необходимо провести подробный анализ производственных опасностей и технический анализ.

- Врезку горячей врезки и сварку не следует выполнять на факельных / вентиляционных линиях, поскольку существует возможность проникновения кислорода, что приведет к образованию легковоспламеняющейся смеси. Если необходимо выполнить врезку на факельных линиях, необходимо подтвердить, что в линию не проникает кислород. Если это не может быть подтверждено, линия должна постоянно продуваться инертным газом или паром во время сварочных работ.Детекторы газа должны использоваться для непрерывной проверки на проникновение кислорода и других опасных газов.

5.2 Требования к врезке в резервуары или резервуары

Основная опасность при сварке снаружи резервуара или сосуда — возгорание воспламеняющейся атмосферы в паровом пространстве над уровнем жидкости.

Существуют дополнительные требования, которые должны быть выполнены для успешного выполнения горячей врезки в резервуар или емкость. Некоторые из этих требований четко изложены в разделе 9.1 API RP 2201 — ниже краткое изложение этих требований:

- Сварка на внешней стороне резервуаров не должна выполняться, если на земле нет процедуры, предотвращающей попадание горючего газа / пара в окрестности места сварки. Надежные газоанализаторы должны располагаться в стратегическом месте. Работа должна быть немедленно остановлена при обнаружении газа / пара.

- Должны быть предусмотрены меры по снижению каждой идентифицированной возможной опасности. Опасности могут возникнуть из-за выпуска воздуха из резервуара

- , который может привести к циркуляции пара вокруг места выполнения сварки.Эти пары приводят к образованию легковоспламеняющейся атмосферы вокруг места сварки.

- Переполнение продуктов внутри резервуара, которое может привести к просыпанию продуктов в зону сварки.

- Случайное падение уровня жидкости в резервуаре ниже точки сварки. Точка сварки — это не только непосредственная точка сварки, но и определенная область вокруг точки сварки. Когда жидкость в резервуаре опускается ниже точки сварки, теплоотвод, обеспечиваемый жидкостью, теряется, в результате чего паровое пространство резервуара подвергается воздействию точки сварки, которая является возможным источником воспламенения.

- Сварка не должна выполняться выше уровня жидкости на облицованном резервуаре или резервуаре с двойными стенками, если это не одобрено квалифицированным персоналом.

- Минимальный уровень жидкости над точкой сварки должен составлять 3 фута в соответствии с рекомендациями API RP 2201 и ExxonMobil GP 03-01-04. SHELL DEP 31.38.60.10-Gen также рекомендует 39 дюймов.

- По возможности не должно быть потока внутрь или из резервуара.

- Сварка должна выполняться квалифицированным персоналом, желательно с опытом сварки трубопроводов под напряжением.

- Во время сварки не допускать прожога стенки резервуара или резервуара. Необходимо принять соответствующие меры предосторожности, включая контроль нагрева / температуры.

- Врезка горячей врезкой или сварка плавучих крыш, понтонов или настилов запрещены. Эти области резервуара подвержены опасности воспламенения.

5.3 Прочие требования к рассмотрению

5.3.1 Требования к сварке

Должна быть разработана технология сварки горячей врезкой.Все сварщики должны иметь квалификацию согласно применимым нормам и спецификациям. Можно подумать о сварщиках с предыдущим опытом. Как указано в API RP 2201, раздел 6.8, сварка не должна допускаться ближе 18 дюймов от фланца или резьбового соединения или приблизительно 3 дюйма от сварного шва (включая продольный шов сварных трубопроводов), если это не определено инженерной проверкой как приемлемое. Все сварные швы должны быть визуально осмотрены и испытаны перед подключением машины для горячей врезки.Также могут использоваться испытания на проникновение красителя, ультразвуковой контроль или контроль магнитных частиц (MPI); однако испытания под давлением могут использоваться для проверки целостности сварного шва.

5.3.2 Испытания сварных швов

Сварные соединения должны быть испытаны для подтверждения их целостности. Если температура трубопровода, трубопровода или резервуара позволяет это, следует использовать гидроиспытания для проверки сварных соединений в соответствии с применимыми нормами. Испытательное давление должно быть как минимум на 10% больше рабочего давления; однако, если предполагается внутреннее разрушение, испытание не должно превышать 10% рабочего давления.Испытательное давление может быть уменьшено в соответствии с применимыми правилами. Если температура не позволяет провести гидроиспытания, для сварки можно использовать воздух или азот с мыльным раствором.

5.3.3 Требования к скорости технологической жидкости

Врезка горячей врезки или сварка не должны выполняться на трубопроводах или трубопроводах в условиях отсутствия потока. При отсутствии потока существует вероятность скопления опасного газа. Однако при наличии потока тепло уносится от места сварки, что снижает вероятность взрыва.Если квалифицированный персонал не определит иное, указанные ниже скорости потока рекомендуются для трубопроводов или трубопроводов.

Минимальная рекомендуемая скорость потока для газопроводов или трубопроводов согласно SHELL DEP 31.38.60.10-Gen составляет 1,3 фута / с, что также является рекомендуемой скоростью потока согласно ExxonMobil GP 03-01-04.

Для жидкостных трубопроводов минимальная рекомендуемая скорость потока согласно SHELL DEP 31.38.60.10-Gen составляет 1,41 фут / с.

Обратите внимание: при слишком высокой скорости потока наблюдается тенденция к быстрому охлаждению зоны сварки, что влияет на процесс сварки и качество сварки.

Максимальная рекомендуемая скорость потока для газовых трубопроводов или трубопроводов согласно SHELL DEP 31.38.60.10-Gen составляет 30 футов / с, а 32,8 футов / с — рекомендуемый расход согласно ExxonMobil GP 03-01-04.

Для жидкостных трубопроводов максимальная рекомендованная скорость потока согласно SHELL DEP 31.38.60.10-Gen составляет 5,75 футов / с, а 16,4 футов / с — это рекомендуемая скорость потока согласно ExxonMobil GP 03-01-04.

5.3.4 Требования к давлению

Все машины для врезки горячей врезки имеют номинальное давление, при котором они могут эффективно работать.Перед началом горячей врезки необходимо подтвердить номинальное давление машины. Рабочее давление в трубопроводе должно быть ниже максимального номинального давления машины горячей врезки.

Также максимальное давление, возникающее в трубопроводе при эксплуатации, не должно быть выше максимально допустимого давления. Максимально допустимое давление можно рассчитать по ASME B31.4 для жидкостных трубопроводов, ASME B31.8 для газопроводов и ASME B31.3 для технологических трубопроводов. При расчете максимально допустимого давления следует учитывать повышение температуры в результате сварочных работ.

По соображениям безопасности, как рекомендовано в SHELL DEP 31.38.60.10-Gen, горячая врезка не должна выполняться на трубопроводе, когда давление жидкости превышает 1015 фунтов на квадратный дюйм. Однако есть машины для врезки под давлением, рассчитанные на давление ~ 1450 фунтов на квадратный дюйм.

5.3.5 Нагрузки при горячей врезке

Внешние нагрузки представляют собой серьезную проблему при выполнении горячей врезки. Все внешние нагрузки на трубопровод должны быть тщательно проанализированы и устранены. При выполнении горячей врезки вес машины и обслуживающего персонала может быть равномерно или неравномерно распределен по трубопроводу, что может привести к выходу трубопровода из строя.Все линии, подлежащие врезке под горячее, должны иметь надлежащие опоры для противодействия влиянию внешних нагрузок. Кроме того, при выполнении этого анализа для проведения анализа следует использовать корродированный трубопровод или его состояние «как есть».

5.3.6 Минимальная толщина стенки трубопровода (спусковой трубы)

Перед выполнением горячей врезки на трубопроводе, трубопроводе или резервуаре необходимо подтвердить толщину стенки. Это можно подтвердить с помощью ультразвукового измерения толщины.

Измеренная толщина стенки должна использоваться для проведения анализа, чтобы подтвердить, что труба может выдерживать все нагрузки, возникающие в результате рабочих условий и внешней нагрузки в результате горячей врезки.

Кроме того, толщина трубопровода во многом влияет на успех операции по нанесению горячей ленты. Для трубопроводов толщиной менее вероятность возникновения прожога очень высока. Однако это можно в некоторой степени смягчить, поддерживая соответствующую скорость потока жидкости, используя электроды диаметром 3/32 дюйма или меньше для первого прохода сварного шва, чтобы ограничить подвод тепла и т. Д.

Врезку под давлением следует начинать только после проверки толщины стенки.

5.3.7 Минимальная толщина ответвления

Новый трубопровод, подключаемый с помощью горячей врезки, должен быть проанализирован на все нагрузки после расчета толщины его стенки. Как правило, толщину стенки можно рассчитать согласно ASME B31.4 для трубопроводов с жидкостью, ASME B31.8 для газопроводов или ASME B31.3 для технологических трубопроводов.

5.3.8 Температурные аспекты

Следует учитывать допустимую температуру как для машины горячей врезки, так и для арматуры и трубопровода.

Существуют машины для врезки горячей врезки с температурой до 300 ° C o C.

Максимальная температура металла в результате горячей врезки должна быть тщательно проверена квалифицированным персоналом. Также перед началом сварочных работ следует оценить минимальную температуру окружающей среды. В соответствии с рекомендациями API RP 2201, раздел 6.7, сварка не должна выполняться при температуре окружающей среды ниже -50 o F (-45 o C), если не приняты особые меры предосторожности.Эти меры предосторожности включают обеспечение временного укрытия для сварочных работ, обогрев помещений.

Должна быть разработана процедура сварки с указанием необходимости предварительного нагрева, электродов, которые будут использоваться для сварки и т. Д.

Должна быть оценена максимальная температура при сварке. Это должно быть оценено с использованием фактической толщины стенки трубы. Максимальная температура должна учитывать реакцию транспортируемой жидкости.

5.3.9 Расположение горячего отвода

Выбор места горячей врезки имеет решающее значение.Места горячего отвода должны быть легкодоступными и не иметь препятствий.

Врезку в горячую воду следует выполнять только перед вращающимся оборудованием (насосы, компрессоры и т. Д.), Регулирующими клапанами, если за местом врезки перед оборудованием установлены фильтры, сетчатые фильтры или ловушки.

5.3.10 Клапан горячей врезки или запорный клапан

Размер клапанаHot Tap должен соответствовать размеру требуемого ответвления. Используемые клапаны должны иметь номинальные характеристики, равные или более высокие, чем номинальные характеристики существующих трубопроводов или трубопроводов, и должны быть полнопроходными.Следует обратить внимание на многослойные клапаны; однако можно использовать задвижки и шаровые краны. Все клапаны, болты, гайки и прокладки должны быть новыми, поскольку они могут составлять часть системы. Все клапаны должны быть испытаны в соответствии с применимыми нормами и стандартами, включая испытание на герметичность седла.

5.3.11 Машина для горячего врезания

Машины для врезки горячей врезки будут иметь соответствующие характеристики по температуре и давлению. Необходимо, чтобы машина для врезки горячей врезки была отцентрирована на клапане и выровнена с фитингом, чтобы обеспечить непрерывную резку купона.

Одним из ключевых факторов, который необходимо учитывать при выборе машины, является общее расстояние перемещения машины. Это индивидуально для каждой машины.

Перед началом горячей врезки необходимо убедиться, что выбранный станок может пройти необходимое расстояние от клапана горячей врезки до тех пор, пока не будет разрезан весь купон.

Общее расстояние перемещения можно рассчитать по формуле, приведенной ниже. Эта формула должна быть изменена для соответствия каждому применению. В целях иллюстрации предположите положение резака сразу после отрезания всего купона и небольшое расстояние перемещения, чтобы убедиться, что купон отрезан.

Рисунок 1: Оценка общего расстояния ходаTTD = VL + FL + CL + PBL

TTD = Общее расстояние перемещения

Где VL = длина клапана горячей врезки

FL = длина сопла (высота фланца над фитингом)

CL = длина фрезы

PBL = длина пилотного сверла перед фрезой

6. Типовой контрольный список для горячего врезания

Как указывалось в предыдущих разделах, врезка под давлением — это операция с высоким уровнем безопасности, требующая междисциплинарных действий.Перед началом работы необходимо учесть некоторые соображения. Эти соображения четко изложены в API RP 2201 и специальных правилах других компаний.

Контрольный список ниже представляет собой выдержку из API RP 2201; следовательно, все упомянутые разделы в контрольном списке относятся к API RP 2201. Прилагаемый контрольный список должен быть изменен для соответствия каждому выполняемому заданию горячей врезки.

| ПЕРЕД ЗАПУСКОМ HOT TAP ДОЛЖНЫ БЫТЬ УТВЕРЖДЕНЫ КАЖДЫЕ ИЗ СЛЕДУЮЩИХ СООБРАЖЕНИЙ | Дата | Время | Инициалы Проверено | |

| 1 | Просмотрите и следуйте инструкциям по эксплуатации производителя оборудования для горячей врезки. | |||

| 2 | Было ли оценено содержимое линии или емкости, подлежащей горячей врезке или сварке, и проверены ли паспорта безопасности материалов на предмет опасности для здоровья, чтобы убедиться в правильности процедуры? | |||

| 3 | Стабильно ли материал в линии или емкости в условиях нагрева? | |||

| 4 | Было ли соединение спроектировано в соответствии с требованиями Раздела 6? | |||

| 5 | Соответствуют ли устанавливаемые фланцы, болты, прокладки, труба и клапан нормам для линии или резервуара, подлежащего горячей врезке? | |||

| 6 | Была ли разработана спецификация процедуры сварки в соответствии с настоящим стандартом? | |||

| 7 | Имеют утвержденные разрешения на работу (например,g., Hot Work, Hot Tap, Entry) получен? | |||

| 8 | Ознакомьтесь с инструкциями производителя, чтобы убедиться, что машина для врезки горячей врезки имеет подходящие значения давления, температуры и достаточный ход резца для этой работы. | |||

| 9 | Был ли клапан испытан давлением и установлена ли крышка, чтобы убедиться, что он будет работать и правильно вставлен? | |||

| 10 | Было ли определено и отмечено точное местоположение горячей врезки на линии или оборудовании? | |||

| 11 | Находится ли зона горячей врезки на линии, в которой установлен поток, или ниже уровня жидкости в резервуаре или емкости? | |||

| 12 | Проверялась ли зона сварки на предмет толщины и отсутствия существующих сварных швов, расслоений, воздействия водорода или других металлургических дефектов? | |||

| 13 | Текущие испытания и проверки? | |||

| 14 | Если были обнаружены расслоения или дефекты, была ли проведена тщательная инженерная оценка квалифицированным лицом, чтобы определить, следует ли и как продолжать работу? | |||

| 15 | Установлена ли металлургия линии или емкости и совместима ли она с соединительной арматурой? | |||

| 16 | Может ли зона сварки и нарезания резьбы выдержать вес машины для врезки горячей врезки, и имеется ли соответствующий подъем и опора для машины для врезки горячей врезки и последующих трубопроводов? | |||

| 17 | Если требуется PWHT области сварки, была проведена соответствующая проверка согласно пункту 6.6. | |||

| 18 | Имеется ли достаточный внешний зазор для установки машины для врезки горячей врезки и извлечения резака через клапан? | |||

| 18 | Имеется ли достаточный внутренний зазор для втягивания резака и купона через клапан? | |||

| 19 | Имеется ли фитинг для горячей врезки надлежащей длины для работы на машине для горячей врезки? | |||

| 20 | Были ли проведены испытания на загрязнение кислородом, горючими газами и атмосферой в зоне горячей врезки? | |||

| 21 | Был ли назначен специальный пожарный дежурный и предоставлено ли соответствующее учебное и противопожарное оборудование? | |||

| 22 | Был ли у пожарного вахта список обязанностей, указанных в таблице 2? | |||

| 23 | Весь персонал в зоне оснащен соответствующими средствами индивидуальной защиты? | |||

| 24 | Имеется ли достаточно места для хранения и помещения для оперативных нужд и аварийного доступа или выхода? | |||

| 25 | Была ли подготовлена и внедрена процедура изоляции рабочей зоны в случае сбоя и высвобождения материала? | |||

| 26 | Обучен ли персонал применению процедуры на случай непредвиденных обстоятельств? | |||

| 27 | Определены ли требования для проверки сварных швов и испытаний под давлением, и все ли испытательное оборудование имеется и находится ли в хорошем рабочем состоянии? | |||

| ОБЯЗАННОСТИ ПОЖАРНОГО ДВИЖЕНИЯ ВКЛЮЧАЮТ: | ||||

| 1 | Возможность эффективно общаться с персоналом в районе | Дата | Время | Инициалы Проверено |

| 2 | Наблюдение за возгоранием на всех открытых участках | |||

| 3 | Знание того, как использовать назначенное оборудование пожаротушения | |||

| 4 | Знание того, как активировать пожарную сигнализацию объекта | |||

| 5 | Попытка тушить пожар только тогда, когда очевидно, что в пределах возможностей имеющегося оборудования (огнетушитель или шланг) | |||

| 6 | Активация пожарной сигнализации, когда имеющегося оборудования недостаточно для тушения небольшого пожара . | |||

| 7 | Поддержание вахты в течение не менее 1/2 часа после завершения сварки, горячей врезки или других горячих работ до тех пор, пока зона не будет проверена и не будет обнаружена утечка и источники возгорания (пожары, горячие точки или тлеющие материалы) | |||

| 35 | Примечание: Производственные предприятия могут потребовать последующие наблюдения для проверки на утечки. | |||

| ПЕРЕД СВАРКОЙ ДОЛЖНЫ БЫТЬ УТВЕРЖДЕНЫ КАЖДЫЕ ИЗ СЛЕДУЮЩИХ СООБРАЖЕНИЙ: | Дата | Время | Инициалы Проверено | 1 | Процедура сварки (спецификация) будет использоваться?

| 2 | Требуется ли предварительный нагрев зоны сварки? | |||

| 3 | Правильно ли установлен фитинг для предотвращения перекоса машины для врезки горячей врезки? | |||

| 4 | Были ли снижены давление и температура содержащихся материалов настолько, насколько позволяет технологический процесс? | |||

| 5 | Учитывайте расход, давление и уровень, указанные в пункте 6.3, 6.9 и 9.1? | |||

| ПЕРЕД РЕЗКОЙ ДОЛЖНЫ БЫТЬ УТВЕРЖДЕНЫ КАЖДЫЙ ИЗ СЛЕДУЮЩИХ СООБРАЖЕНИЙ: | ||||

| 1 | Был ли проверен и испытан сварной шов? | |||

| 2 | Проверялся ли фитинг под давлением под давлением? | |||

| 3 | Проверены ли клапан горячей врезки, набивка, прокладка и болты на герметичность? | |||

| 4 | Проверены ли уплотнение или уплотнения на машине для врезки горячей врезки? | |||

| 5 | Был ли проверен спускной клапан, чтобы убедиться, что он работает, работает и не забит ли он? | |||

| 6 | Все ли болты на пилоте и фрезе затянуты? (е.g., затянут в соответствии со спецификацией) | |||

| 7 | Находится ли уловитель купонов на пилотной долоте? | |||

| 8 | Находится ли клапан по центру фланца? | |||

| 9 | Была ли рассчитана глубина резания, чтобы избежать резки противоположной стороны трубы? | |||

| 10 | Пропущена ли расточная оправка через клапан, чтобы обеспечить свободный проход? | |||

| 11 | Была ли произведена продувка машины для врезки горячей врезки и клапана, если это рекомендовано? | |||

| КАЖДЫЙ ИЗ СЛЕДУЮЩИХ СООБРАЖЕНИЙ ДОЛЖНЫ БЫТЬ УДОВЛЕТВОРЕНЫ ПЕРЕД СНЯТИЕМ МАШИНЫ ГОРЯЧЕГО КАНАЛА: | ||||

| 1 | Убедитесь, что соблюдались инструкции производителя. стержень полностью втянут перед закрытием клапана горячего водоснабжения? | |||

| 2 | Был ли закрыт кран горячей воды? | |||

| 3 | Был ли открыт спускной клапан? | |||

| 4 | Было ли сброшено все давление из машины для врезки горячей врезки перед снятием болтов с фланца? | |||

| 5 | Были ли приняты меры для сдерживания или контроля жидкости или газа в машине для врезки горячей врезки? | |||

| ПОСЛЕ СНЯТИЯ МАШИНЫ ГОРЯЧЕЙ ВРЕЗКИ | ||||

| 1 | Машину горячей врезки необходимо очистить, удалив углеводороды / химические вещества из линии или оборудования. | |||

| 2 | Все тряпки, впитывающие подушечки и другие чистящие материалы необходимо утилизировать надлежащим образом. | |||

| 3 | Когда работа будет завершена, производственный и технический персонал может провести последующее посещение рабочей площадки, чтобы убедиться, что: | |||

| 3a | Работа завершена, | |||

| 3b | Никаких угроз безопасности во время работы не создавалось. |

7. Ссылки

- API RP 2201: Безопасные методы горячей врезки в нефтяной и нефтехимической промышленности

- ASME B31.4: Трубопроводные системы транспортировки жидкостей и шламов

- ASME B31.8: Системы трубопроводов для транспортировки и распределения газа

- ExxonMobil GP 03-01 -04: Горячая врезка

- SHEL DEP 31.38.60.10-Gen: ГОРЯЧАЯ ВРЕЗКА НА ТРУБОПРОВОДАХ, ТРУБОПРОВОДАХ И ОБОРУДОВАНИИ

Уникальные особенности межсекционного отверстия Поверхностная врезка

Автор Джефф Гриффин , старший редактор

Бурение двух пилотных скважин, которые встречаются и соединяются между двумя начальными точками, всегда дает интересную историю горизонтально-направленного бурения (ГНБ).

Часто для пересечения водоема выполняются пересекающиеся установки, а соединение выполняется под землей, после чего продуктопровод протягивается через один конец ствола скважины.

В недавнем проекте в Техасе использовался другой подход: соединение с пересечением для установки 30-дюймовой стальной трубы было выполнено на поверхности воды в заливе Нуэсес, продолжении залива Корпус-Кристи. Заказчиком проекта выступила компания Nustar Energy.

«Пролет через залив составлял около 16 000 футов», — сказал Кори Бейкер, генеральный директор Hard Rock Directional Drilling.«Мы использовали две установки, каждая из которых пробурила 7 500 футов. Обе установки вышли из строя. Мы оставили около 1000 футов посередине, чтобы соединить два пуншаута ».

Во время бурения на дне бухты вырыли траншею. Члены экипажа, работающие с барж, опускали каждую секцию трубы в воду, которая плавала из-за плавучести трубы. Концы труб, которые должны были быть помещены в траншею, были покрыты бетоном, и для предотвращения их погружения требовались поплавки.Подключения производились, пока трубы плавали в воде.

«После того, как трубы были соединены, — сказал Бейкер, — мы оттягивали каждый конец, чтобы опустить присоединенную трубу в линию выемки грунта, которая затем была засыпана обратной засыпкой. Это краткое и простое описание очень сложной установки ».

Hard Rock работал с Nustar от концепции этого проекта до его завершения. Морская поддержка была предоставлена Orion Marine Group.

Уникальная процедура

Сделать пересечение на поверхности необычно.Это был, пожалуй, один из первых случаев применения процедуры.

«Вначале, — сказал Бейкер, — мы рассматривали возможность выполнения проекта с помощью одного сверла. Проведя все расчеты, мы обнаружили, что протягивание 30-дюймовой трубы на 15 000 футов приведет к выходу за пределы возможностей протяжки и потребует поддержки дополнительного оборудования. Кроме того, было невозможно уложить все 15 000 футов трубы для втягивания.

«Мы рассмотрели множество вариантов и пришли к выводу, что наиболее безопасным и конструктивным было выполнение двух тренировок в заливе и их втягивание обратно, позволяя выполнить соединение над водой.После того, как врезка была сделана, мы оттянули оба конца трубы, чтобы опустить линию в выемку на дне канала, которая затем была засыпана «.

Tennessee Pipeline выполнила надводные сварные швы, а компания Orion засыпала вынутую траншею.

Буровая установка Vermeer D1000x900 с обратным ходом 1 миллион фунтов и максимальным крутящим моментом 102 500 фут-фунтов использовалась с каждой стороны залива. В каждом из них использовался 8-дюймовый забойный двигатель NOV с 12-дюймовым долотом и гироскопическая система слежения Brownlee.Вспомогательное оборудование было одинаковым для каждой буровой установки и включало регенератор жидкости Vermeer R9 и буровой насос Tulsa Rig Iron 660.

Бейкер сказал, что оба пилотных ствола были трудными в необычных условиях грунта.