Защита от перегрева твердотопливного котла

Вступление

Защита от перегрева твердотопливного котла осуществляется при помощи специальных элементов и устройств. Если не обеспечить соответствующую защиту, оборудование может просто перегреться и его работоспособность будет нарушена.

Защита от перегрева твердотопливного котла специальными устройствами

Чтобы эффективно использовать твердотопливный котёл, его необходимо надёжно защитить при помощи специальных элементов и устройств. Если не обеспечить соответствующую защиту, оборудование может просто перегреться и его работоспособность будет нарушена. Такой тип котлов применяется в тех зданиях, к которым нет доступа природного газа. Значит необходимо использовать альтернативное топливо.

Так как твердотопливный котёл имеет принудительную циркуляцию воды, нужно сделать так, чтобы система была надёжно защищена от всевозможных температурных отклонений. Современные электрические котлы отопления должны работать длительный срок с высокой степенью надёжности.

Из-за применяемой в твердотопливном котле системы верхнего горения, пользователи могут рассчитывать на экономичное использование устройства при обогреве помещений различного назначения. Твёрдое топливо значительно расширяет возможности потребителей и они становятся независимыми от прочих типов топлива. Достаточно иметь запас твёрдого топлива, чтобы бесперебойно поставлять тепло в помещения.

Если применяются тэновые котлы отопления, нужно решить вопрос по обеспечению подачи электрической энергии, и предусмотреть защиту в случае перепадов напряжения. Так как от аварийных ситуаций никто не застрахован, то надёжные защитные устройства просто необходимы.

Способы защиты твердотопливного котла

Какими же способами защиты можно воспользоваться для стабильного функционирования твердотопливного котла и исключить возможные отклонения от технических норм? Ведь твердотопливные котлы должны работать до того момента, пока не кончится топливо в топке. Значит потребителям приходится правильно рассчитывать количество топлива для процесса горения.

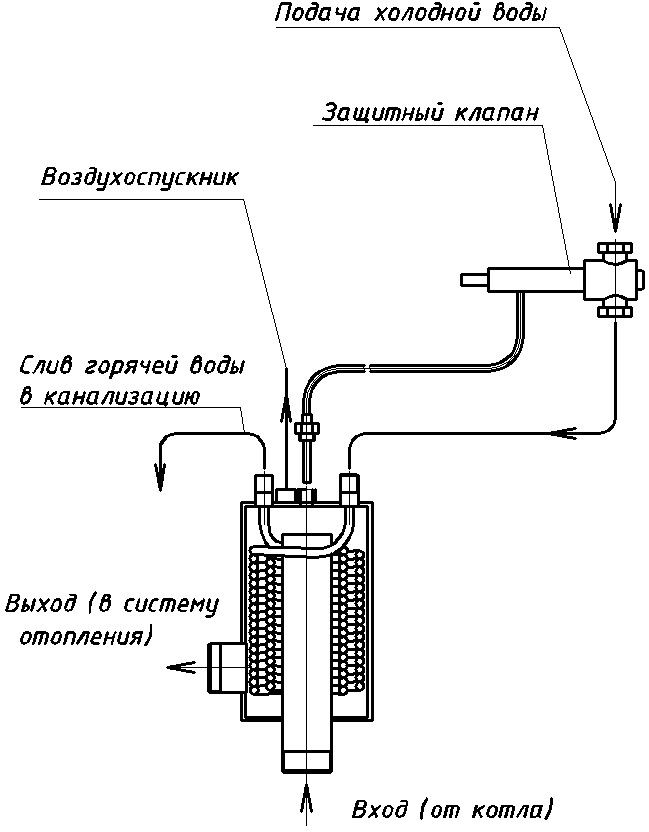

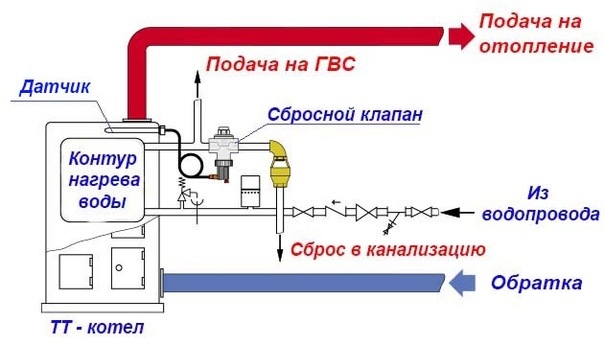

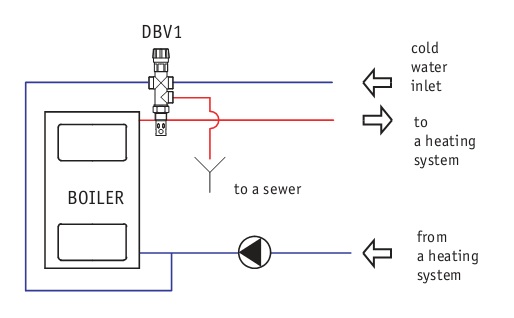

В некоторых случаях можно добиться остановки при сбросе интенсивности, но всё равно это не выход из положения. Необходимы такие приспособления, как охлаждающие теплообменники, которые наделены возможностями для охлаждения теплоносителей в твердотопливных котлах. Достигается определённый безопасный уровень. Использование котла получается более эффективным и его работа будет более предсказуемой.

Когда появляется опасность возникновения критических температур, опасных для работы твердотопливного котла, сразу происходит подача воды в теплообменник, где и производится процесс охлаждения. Поэтому при покупке подобных котлов необходимо интересоваться наличием дополнительного оборудования для защиты.

Поделись ссылкой:

Подключение, монтаж, установка и обвязка твердотопливного котла

Подключение котла (монтаж-обвязка-установка) – это НЕ следующий этап после покупки твердотопливного котла, важно решить вопрос кто и как его будет устанавливать, определите заранее, а НЕ купить твердотопливный котел без установки, в Минске особенно. Ведь купив ещё можно криво установить, и в чём тогда смысл котла твердом топливе, следует подойти со всей серьезностью и ответственностью. Обвязка твердотопливного котла требует специфических знаний, умений и навыков. Самостоятельно обвязать твердотопливный котел вряд ли удастся. Да и опасная это затея. Итак, если вы все-таки решили доверить подключение твердотопливного котла специалисту, то наш совет: постарайтесь вникнуть в этот процесс и как минимум постарайтесь сами разобраться в нюансах установки котла (вам же в дальнейшем им пользоваться много лет и эксплуатировать систему отопления, кстати котёл на дровахнаиболее часто используется и имеет больше нюансов по обвязке).

Ведь купив ещё можно криво установить, и в чём тогда смысл котла твердом топливе, следует подойти со всей серьезностью и ответственностью. Обвязка твердотопливного котла требует специфических знаний, умений и навыков. Самостоятельно обвязать твердотопливный котел вряд ли удастся. Да и опасная это затея. Итак, если вы все-таки решили доверить подключение твердотопливного котла специалисту, то наш совет: постарайтесь вникнуть в этот процесс и как минимум постарайтесь сами разобраться в нюансах установки котла (вам же в дальнейшем им пользоваться много лет и эксплуатировать систему отопления, кстати котёл на дровахнаиболее часто используется и имеет больше нюансов по обвязке).

Обвязка — комплекс работ по подключению оборудования к инженерной системе (обвязка котла). Бывают обвязки: страховочные спортивные и для промышленного альпинизма, обвязка фундамента досками.

Постараемся перечислить некоторые нюансы при подключении твердотопливного котла. Монтаж котлов отопления начинается с подготовки пола и вывода дыма:

- подготовка основания для установки твердотопливного котла – оно должно быть строго горизонтальным.

Т.к. твердотопливный котел имеет не маленький вес, то стяжка пола, залитая под него должна быть 7-10 см. Размеры основания должны соответствовать размерам котла, увеличенным на 10%.

Т.к. твердотопливный котел имеет не маленький вес, то стяжка пола, залитая под него должна быть 7-10 см. Размеры основания должны соответствовать размерам котла, увеличенным на 10%. - также любой отопительный котел (кроме электрического) требует подключить дымоход. Он может быть как внутри помещения (не утепленный) и выходить вертикально через крышу, так и изначально выходить горизонтально через стену и подниматься вдоль стены дома выше конька (утепленный). Любой дымоход необходимо ежегодно чистить и следить за его состоянием.

Как правильно обвязать твердотопливный котел

Обвязка котла твердотопливноготребует обеспечения определенных мер безопасности системы отопления:

- установка аварийного клапана (или группа безопасности котла). В случае поднятия давления в системе отопления, произойдет аварийный сброс теплоносителя в канализацию. И это предотвратит взрыв котла.

- монтаж охлаждающего контура на твердотопливном котле убережет вас от взрыва котла, а также от необходимости подпитки системы отопления в случае описанном выше.

- подключение источника бесперебойного питания ИБП к котлу и насосам, позволит исправно работать системе отопления даже при отключении электроэнергии, о чём мы часто слышим в новостях по множеству населённых пунктов Беларуси.

- подключение твердотопливного котла по пожарным нормам необходимо производить только металлической трубой (черный металл, оцинкованная, нержавеющая или углеродистая сталь), любой вариант подойдет. Что касается диаметров, то чаще всего котлы мощностью до 30 кВт мы подключаем трубой 1 1/4″, котлы мощностью до 50 кВт – 1 1/2″, и котлы до 100 кВт – 2″ или 2 1/2″.

- в схеме подключения твердотопливного котла и соответственно при обвязке твердотопливного котланеобходимо предусмотреть расширительный бак открытого или закрытого типа (в зависимости от системы отопления). Объем расширительного бака рассчитывается по простой формуле:

V бака = V системы : 10

Схема подключения твердотопливного котла требует устанавливать расширительный бак на обратной линии.

- подключать котел на твердом топливе (мощностью до 70-80 квт) желательно не с помощью сварочных работ, а на резьбовых соединениях. В дальнейшем это упростит обслуживание всей системы, а также без проблем позволит заменить любой, вышедший из строя, узел.

- схема подключения твердотопливного котла подразумевает наличие термостатического смесительного клапана (для стальных котлов — это защита от излишнего конденсата, а для чугунных — защита от холодной обратки, под влиянием которой может лопнуть секция котла).

Это только некоторые нюансы, на соблюдение которых, при подключении твердотопливного котла, необходимо обратить пристальное внимание. Безопасность системы отопления дома – это первое, с чего начинается проектирование отопления.

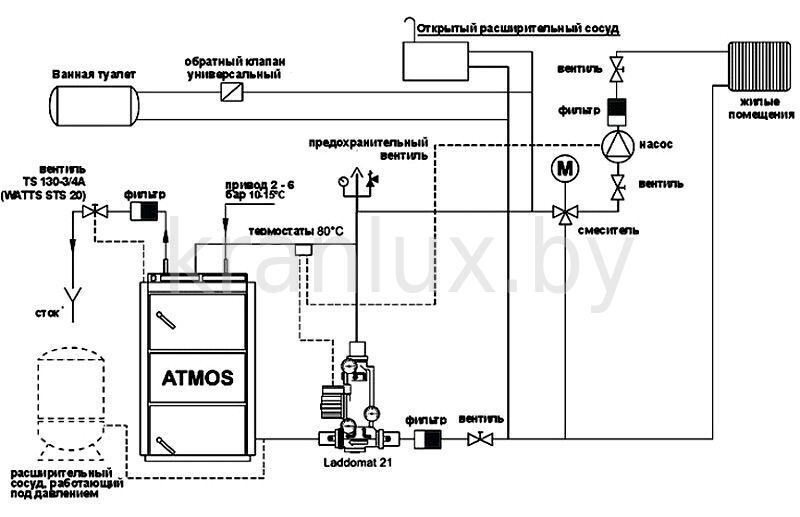

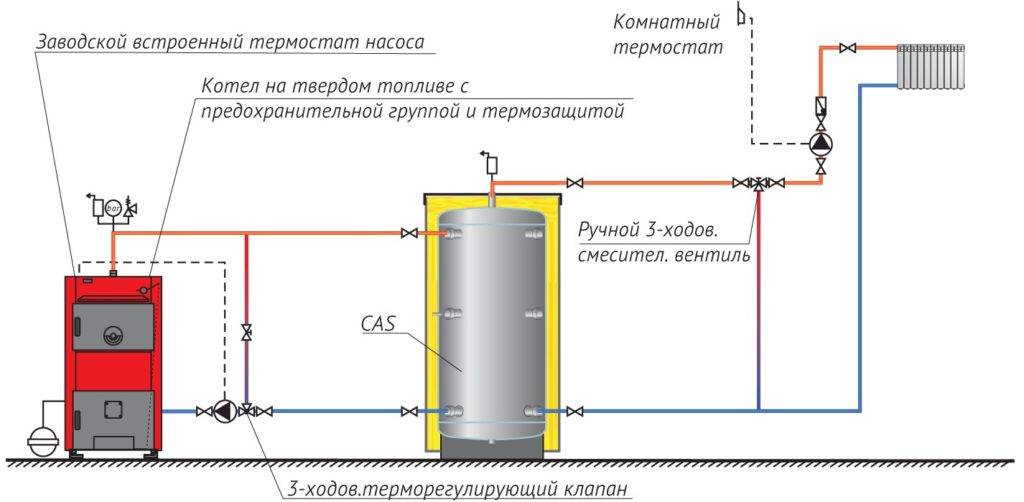

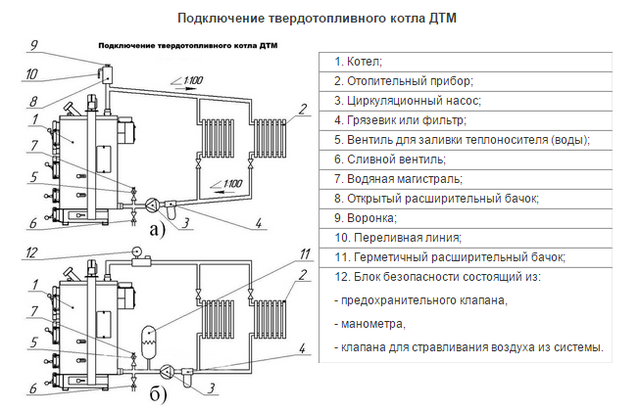

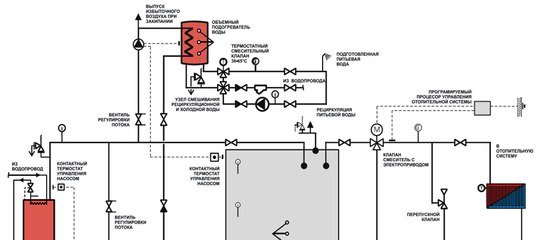

Схемы подключения котла для общего представления

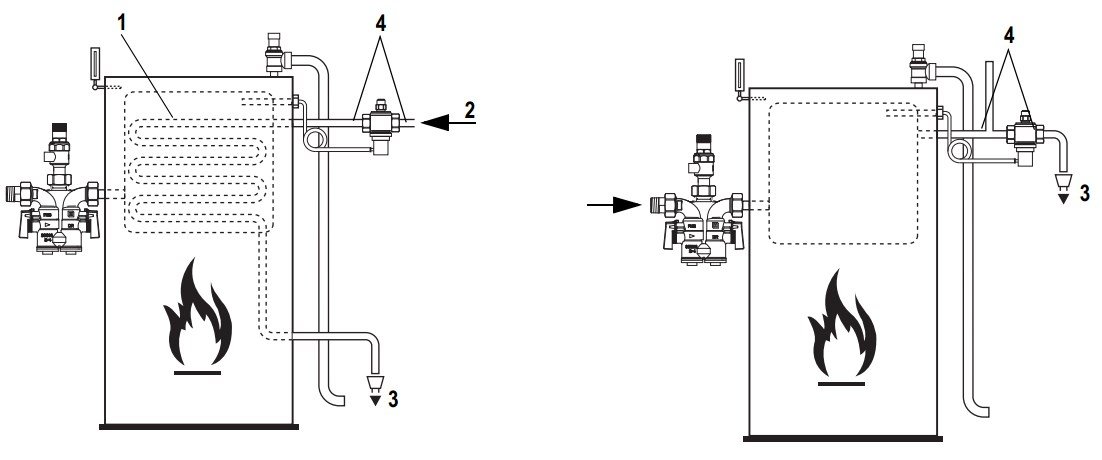

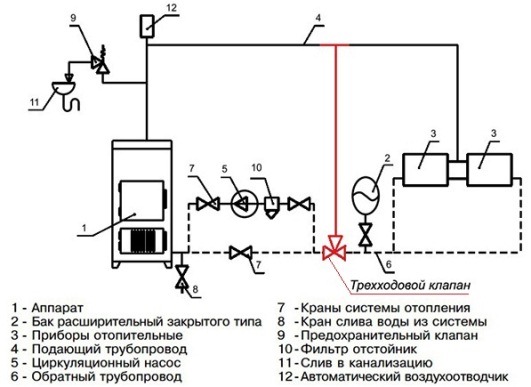

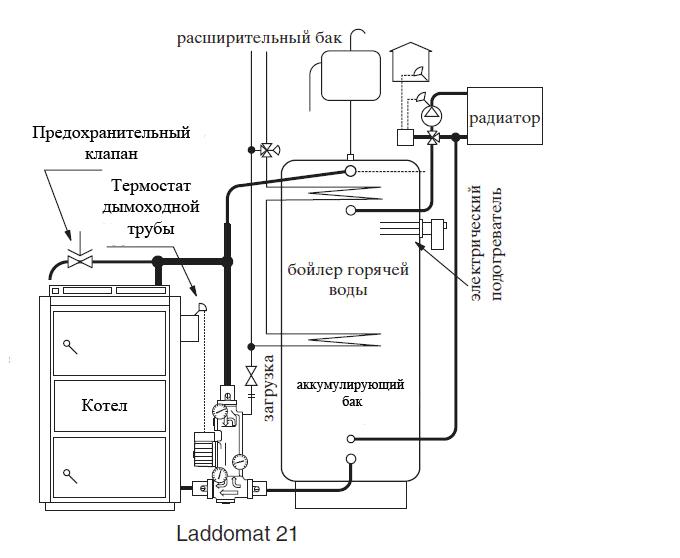

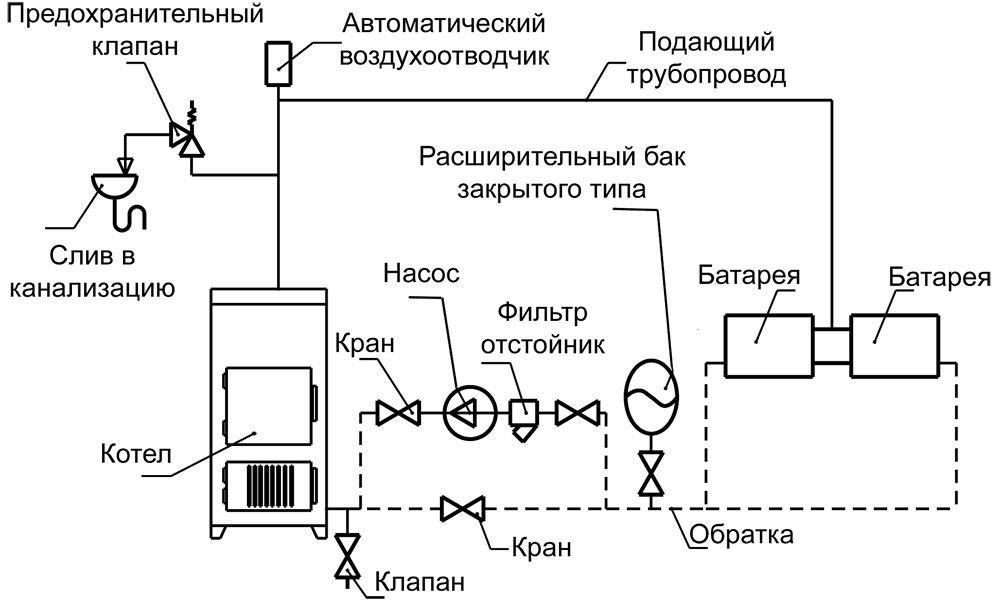

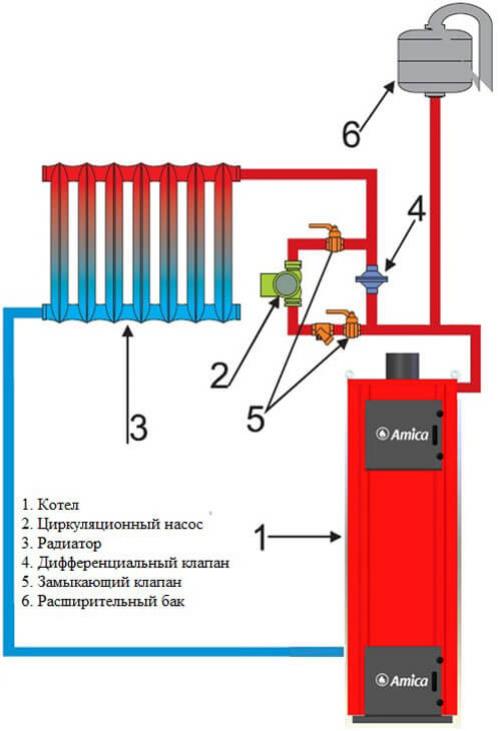

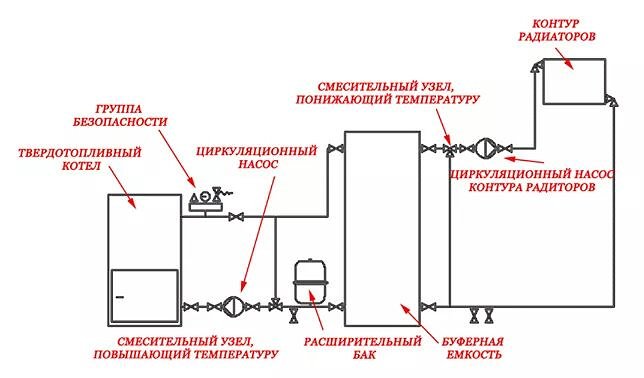

Разберём обвязку на схемах. Простая обвязка котла включает:

- циркуляционный насос (1) для обеспечения движения теплоносителя (воды) в трубах и оборудовании системы отопления,

- расширительный бак (2) забирает из системы излишнюю воду (теплоноситель) при её нагревании и отдаёт обратно в систему,

- группа безопасности котла (3) с предохранительным клапаном при закипании котла выбрасывает лишнюю воду в канализацию.

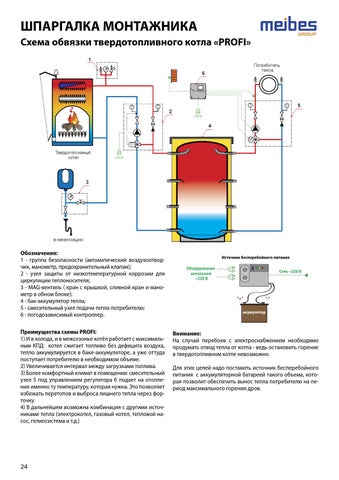

Далее идут системы безопасности людей и самого котла. Защищаем теплообменник котла от попадания на него излишне холодной воды, что выводит его из строя раньше времени. Ставим 3-х ходовой термостатический смесительный клапан(8) – если с обратки от радиаторов отопления пойдёт холодная, более чем полезно теплообменнику котла, клапан включит подмес горячей воды.

Теперь защищаем людей от взрыва и ожогов. Особенностью обвязки твердотопливного котла является: горение твердого топлива в котле полностью не поддаётся контролю как у газовых и электро котлов. Поэтому

Вариант 1: Смесительный клапан (7) по мере необходимости добавляет в трубу к радиаторам отопления более прохладную воду из обратки воды от радиаторов отопления. Выглядит достаточно просто.

Выглядит достаточно просто.

Вариант 2: 4-х ходовой клапан аварийного охлаждения теплообменника (4) с выносным датчиком при перегреве до 95 град. через обратку запустит в котёл холодную воду из водопровода, а из котла перегретую воду выбросит в канализацию. Так как такое возможно при отключении электричества в доме. Останавливается насос котла, но и насос в скважине. Поэтому холодная вода для охлаждения котла берется из гидроаккумулятора водопровода и её может не хватить: устанавливаем дополнительный гидроаккумулятор (5) с обратным клапаном (6) для отключения его от водопровода.

Вариант 3: Аварийный гравитационный контурс обратным клапаном (9) – схема показывает его вариантом, однако контур требует специфики, определенного низкого давления и температуры, может содержать в себе радиатор отопления для этих целей.

Вариант 4: Использовать несколько метода одновременно.

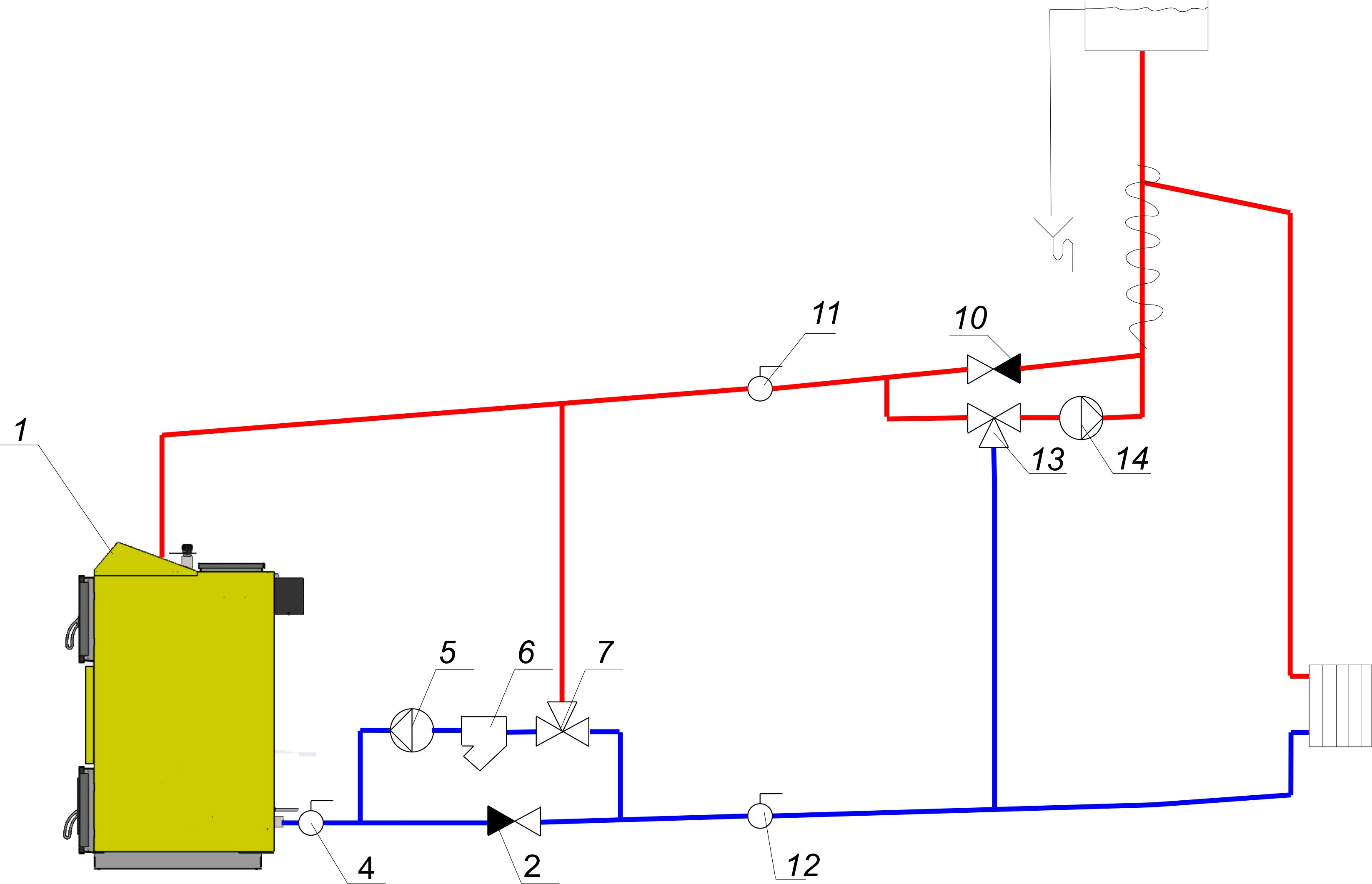

Подключение котла на фото

Номерами на фото обозначено оборудование в системе отопления твердотопливного котла из выше приведённых схем.

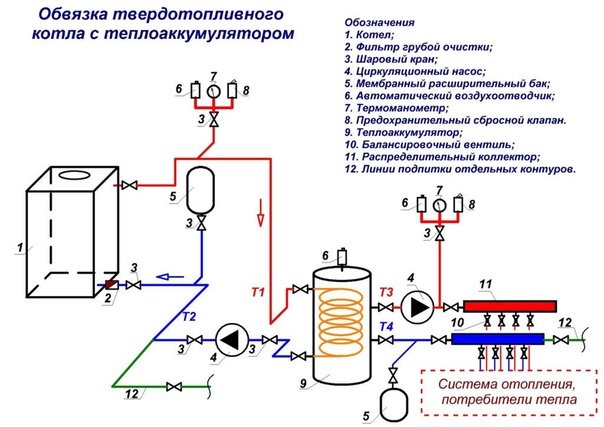

Обвязка твердотопливного котла

Схема подключения твердотопливного котла

Обвязка твердотопливного котла с подключением к закрытому контуру системы отопления содержат обязательно группу безопасности котла, расширительный бак и циркуляционный насос. Котлы на твердом топливе не имеют ряда функций безопасности, по этому обвязка твердотопливного котла должна включать указанные системы безопасности дополнительно. Безопасное подключение котла – это безопасность жизни и здоровья домочадцев и обязано обеспечивать минимальную рабочую температуру теплоносителя на входе в котел на уровне не менее 60°C. Теплообменник не должен быть подвержен большим тепловым перепадам – это предотвратит нежелательные деформации металла и образования дегтя и сажи в вашем котле. Обеспечивает данное условие монтаж смесительного узла. Он будет поддерживать необходимую температуру теплоносителя на входе в твердотопливный котел.

Монтаж твердотопливных котлов и обвязка твердотопливного котла — должна проводится исключительно специалистами.

Фото монтаж отопления – Минск обл., г. Дзержинск

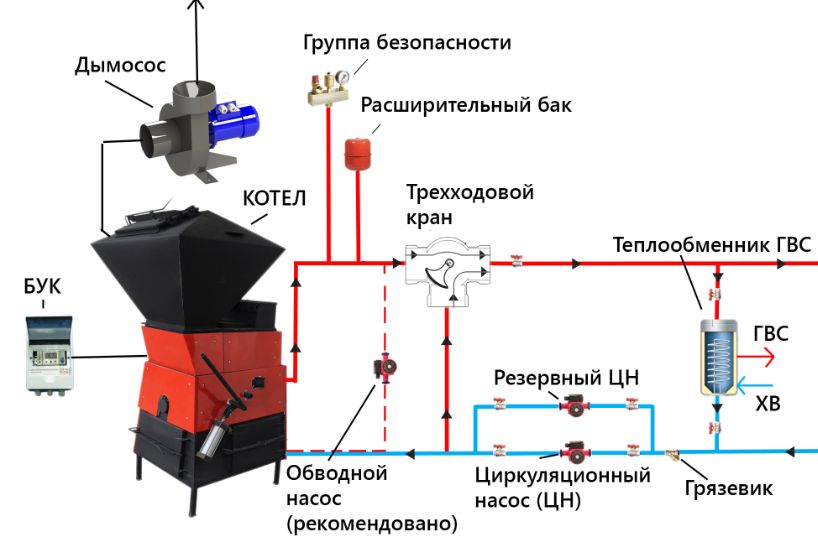

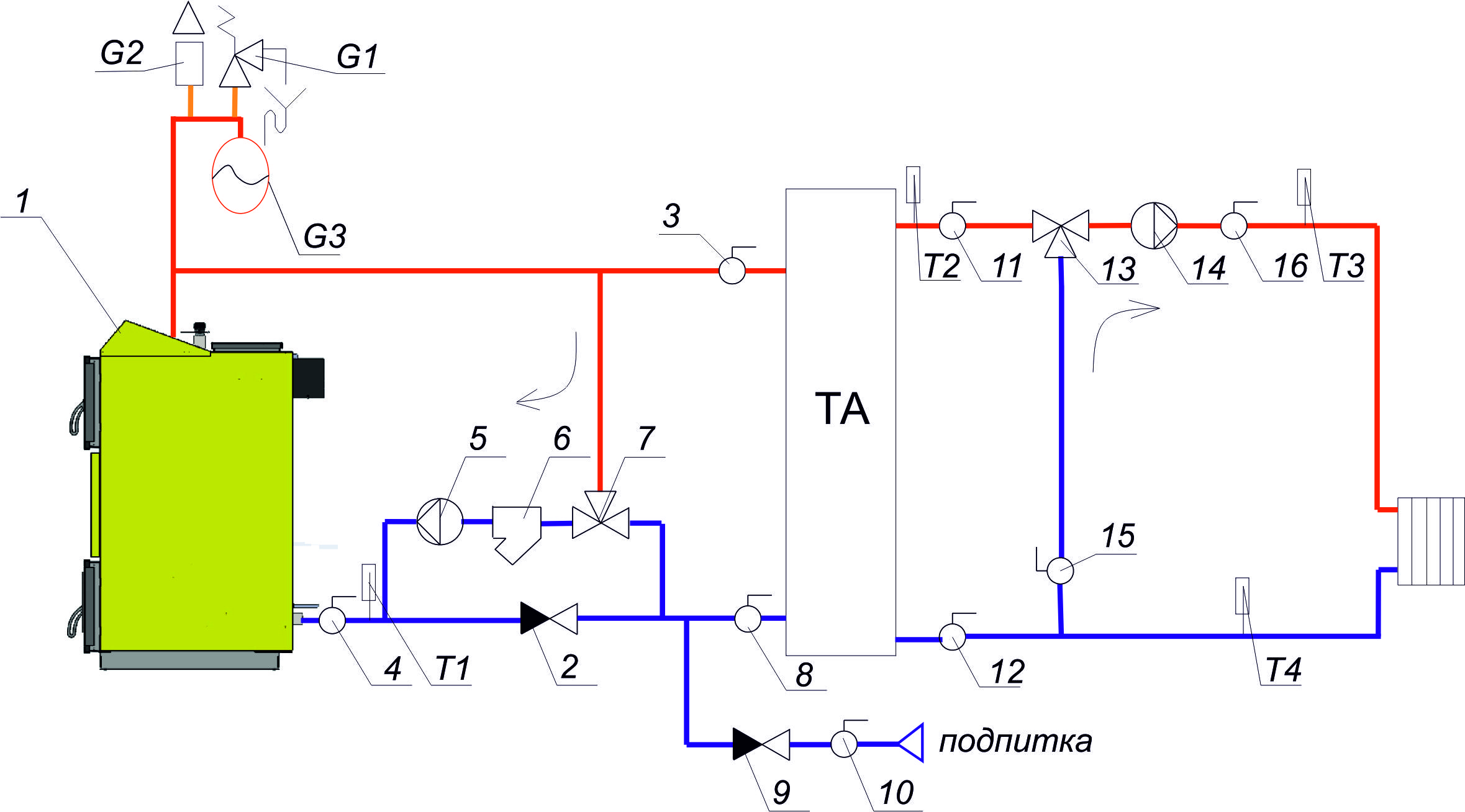

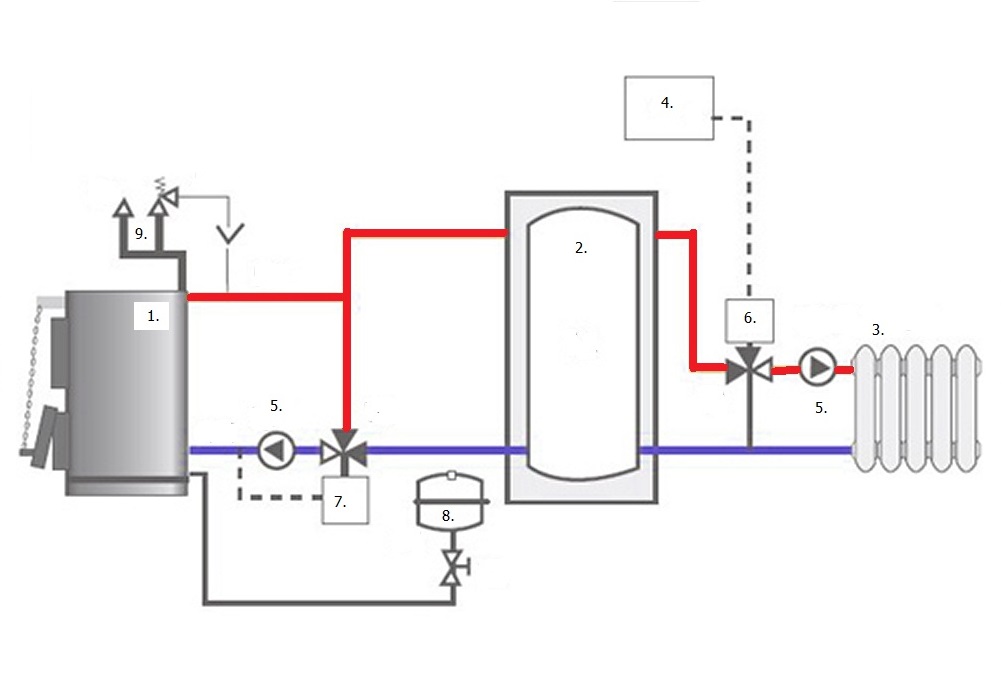

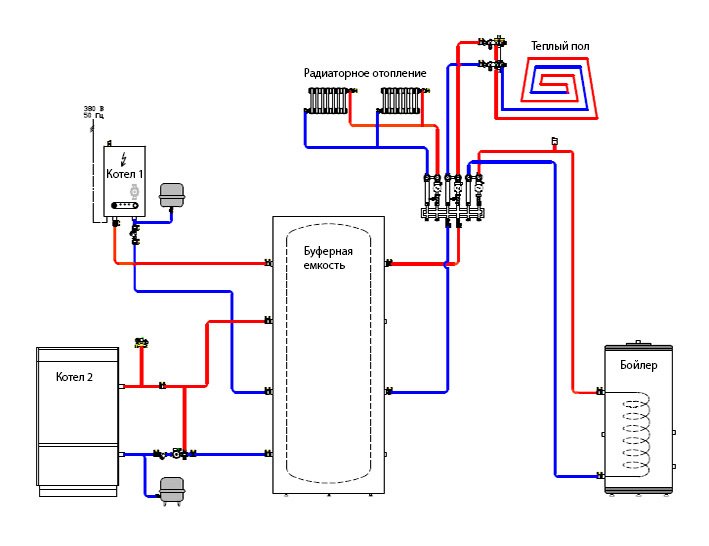

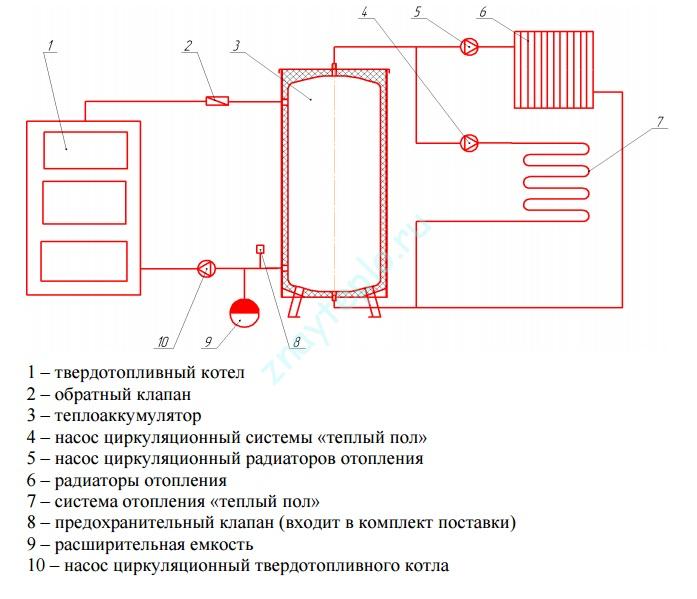

Монтаж отопления: Минск – прорисовка схемы, Дзержинск – обвязка котла на месте, монтаж дымохода. Да, начинаем с прорисовки карандашом схемы будущей системы отопления дома с реальным отопительным оборудованием: твердотопливный котел SAS 58 кВт, буферная емкость / теплоаккумулятор S-Tank 2000 л, расширительный бак 300 л, циркуляционный насос грундфос 32-60. Кстати, как и всё, клиент выбирал дымоходы на Дом котлов бай.

Установка котла отопления на твердом топливе на фото проведена Дом котлов бай, Минск.

Обвязка твердотопливного котла с теплоаккумулятором (буферной емкостью) на видео

На видео Сергей Николаевич, главный инженер Дома котлов, Минск, начинает подключение твердотопливного котла пеллетного с теплоаккумулятором с простых истин.

Установка твердотопливного котла, монтаж твердотопливного котла, обвязка твердотопливного котла пеллетного с теплоаккумулятором, ответы на вопрос какой котел лучше и какое отопительное оборудование купить— всем этим темам посвящен весь наш сайт интернет-магазина Дом котлов бай, Минск.

Автор: Юрий Бедулин

24.01.2019

Вы уже заметили, что мы симпатизирует котлам Альтеп? Это действительно так! Нам нравится их размеры, толщина стали, размер топки, конструкция теплообменника с длинными дымовыми ходами… Цена у котлов Альтеп адекватная, что не мало важно в наше время. Котел, на фото, отапливает складские помещения под Минском с 2018года. Это был пробный вариант для клиента. Ранее свои склады они отапливали котлами Атмос. В 2019м году клиент заказал ещё один котел для отопления нового склада. По отзывам клиента -работа этого котла понравилась заказчику больше.

См.: Твердотопливный котел ALTEP Duo UNI Plus 75 Подключение, монтаж, установка и обвязка твердотопливного котла

Пеллетные котлы на пике популярности. Одним из самых востребованных производителей-это белорусский Tis. Можно по праву гордиться тем, что белорусские умы и руки сделали такой достойный котел.и это не просто слова продавцов, но и отзыв монтажников и многих пользователей. Перед отопительным сезоном эти котлы на пеллетах разлетаются как пирожки. Ежегодно перед отопительным сезоном образовывается очередь из желающих даже по 100%ной предоплате получить котел. Но приходится ожидать от 4 до 6 недель.

Одним из самых востребованных производителей-это белорусский Tis. Можно по праву гордиться тем, что белорусские умы и руки сделали такой достойный котел.и это не просто слова продавцов, но и отзыв монтажников и многих пользователей. Перед отопительным сезоном эти котлы на пеллетах разлетаются как пирожки. Ежегодно перед отопительным сезоном образовывается очередь из желающих даже по 100%ной предоплате получить котел. Но приходится ожидать от 4 до 6 недель.

См.: Котел TIS DUO new Pellet 95 (тис дуо пелет) Котлы TIS (ТИС) — отзывы Установка, монтаж пеллетного котла

itemprop=»video»Эта подборка фото с объекта под Бобруйском. Заказчики обратились в начале 2020года за помощью в подборе твердотопливного котла для дачного домика. После обсуждения хотелок подготовили коммерческое предложение на рассмотрение. КП составили из частей: водоснабжение, канализация, этап радиаторов, этап теплого пола и топочной. Также этапами клиент и заказывал исполнение работ. В топочной смонтировано оборудование: котел SAS UWT 17 с автоматикой, теплоаккумулятор С-Танк, бойлер косвенного нагрева Электромет в настенном исполнении. За работу системы отопления отвечают насосные группы Барбери. Для поддержания положительной температуры в моменты отсутствия хозяева дома, смонтирован электрокотел Эван. На наш взгляд, топочная получилась очень хорошо. Помимо функциональности присутствует и эстетика.

За работу системы отопления отвечают насосные группы Барбери. Для поддержания положительной температуры в моменты отсутствия хозяева дома, смонтирован электрокотел Эван. На наш взгляд, топочная получилась очень хорошо. Помимо функциональности присутствует и эстетика.

См.: Твердотопливный стальной котел SAS UWT (с автоматикой) 17 кВт Теплоаккумулятор S-Tank AT Prestige 500л

itemprop=»video»Твердотопливные котлы-это наша разделенная любовь. Вот нравится нам и продавать и монтировать именно твердачи. Мы работаем с многими производителями котлов на твердом топливе. Но есть любимчики, в том числе и украинский Альтеп. Наши монтажники ласково называют его Альтепчиком (мимишненько, не для бруталов). Есть у этого производителя и уникальный котел для белорусского рынка с верхним выходом дымохода. Для домов, в которых идёт реконструкция и замена старых на новые котлов-это идеальный вариант. Он не занимает много места, имеет верхнее подключение, сделан из 5мм стали и снабжён автоматикой.

См.: Твердотопливный котел ALTEP Classic Plus 16 Монтаж твердотопливных котлов Монтаж дымоходов утепленных

itemprop=»video»Объект смонтированный в феврале 2021. От клиента поступил вопрос — войдёт ли все оборудование в маленькую топочную и так чтобы все узлы обвязки были доступны для обслуживания. Мы долго думали, вертели и так с сяк… И сказали, что впихнем. Но с монтажом этой сложной котельной справится только монтажник-виртуоз Владимир Трухан. На том и порешили, что делаем смету для согласования. Когда смета была готова, клиент сказал привычное возражение «ДОРОГО». Пришлось пересчитывать смету под «сварку». Вышло дешевле и мы ударили с клиентом по рукам. Владимир смонтировал эту котельную за 4 дня. Результат, считаем, что очень хорош!

См.: ПЛОСКИЙ ТЕПЛОАККУМУЛЯТОР ALTEP 800 л Стальной твердотопливный котел TIS UNI 15 Обвязка буферной емкости (монтаж теплоаккумулятора)

Здесь на сайте нашего интернет-магазина Дом котлов Минск можно выбрать и купить отопительные котлы газовые, твердотопливный или электрический, а также различное отопительное оборудование — бойлер, водонагреватель, теплоаккумулятор, буферная емкость, радиаторы отопления, дымоходы, трубы, гребенка и теплый пол — см. наш интернет-магазин в Беларуси «Котлы и отопление дома» цена и наличие. Мы выполним по вашему заказу необходимые работы — см. Монтаж отопления, обвязка котла, установка отопительного оборудования в Минске и по Беларуси, в том числе «под ключ».

наш интернет-магазин в Беларуси «Котлы и отопление дома» цена и наличие. Мы выполним по вашему заказу необходимые работы — см. Монтаж отопления, обвязка котла, установка отопительного оборудования в Минске и по Беларуси, в том числе «под ключ».

Вам ведь нужны «дыры, а не дрель» – конечное качественное решение систем отопления дома?

С нами наши клиенты комфортно претворяют мудрость «доверяй и проверяй» – без «но». Те исполнители вашего замысла, кто разделяет ваши заботы и волнения в столь глобальном вопросе отопления дома – создают условия, чтобы Вы комфортно контролировали все шаги и детали, чтобы вам не приходилось доверять во всём, а доверие приростало с каждым этапом.

Доверить отопление дома Вы можете нам – у нас есть опыт и рекомендации наших клиентов. И мы уже с вами – сейчас – в момент поиска информации. Ведь для этого Вашего шага мы и сделали этот сайт, написали для Вас эти статьи из своего опыта.

Сделайте и следующий шаг в монтаже отопления с нами – позвоните или напишите нам.

Как правильно сделать обвязку твёрдотопливного котла

Если обвязка твёрдотопливного котла выполнена правильно – это существенно влияет на сроки эксплуатации отопительного оборудования, предотвращает возникновение аварийных ситуаций, обеспечивает стабильную работу системы отопления. Схемы подключения могут отличаться, но существуют общие принципы установки, которым необходимо следовать во время монтажа водяного контура.

Варианты обвязки твердотопливного котла

Схема подключения твердотопливного котла к системе отопления выбирается, в зависимости от технических характеристик отапливаемого здания. При выборе, обращают внимание на несколько параметров:

- Тип циркуляции теплоносителя.

- Вид отопительной системы.

- Одновременное использование радиаторного обогрева и системы теплых полов.

Выбор обвязки влияет на теплотехнические характеристики и параметры системы обогрева, поэтому, к побору подходящей схемы, нельзя относиться легкомысленно.

По типу циркуляции теплоносителя, принято различать следующие схемы:

- Обвязка твердотопливного котла отопления с принудительной циркуляцией – система требует использования циркуляционного насоса, нагнетающего давление в водяном контуре. Преимуществом данной схемы является равномерное прогревание всех участков отопления, независимо от удаленности от котла.

- Гравитационная система отопления – используется естественная циркуляция теплоносителя. Преимуществом подключения твердотопливного котла к системе отопления с самотечной циркуляцией, является полная энергонезависимость, а также, отсутствие необходимости в дополнительных капиталовложениях, во время монтажа.

Недостатком – необходимость в тщательном соблюдении углов и уклонов труб, а также, возможность применения исключительно в радиаторном отоплении.

Кроме распределения систем по типу циркуляции теплоносителя, принято разделять еще несколько схем по схожему признаку:

- Открытая система – циркуляция осуществляется естественным способом или при помощи циркуляционного насоса.

При этом, в водяном контуре отсутствует давление. Схема обвязки твердотопливного котла с открытой системой, укомплектовывается расширительным баком открытого типа.

При этом, в водяном контуре отсутствует давление. Схема обвязки твердотопливного котла с открытой системой, укомплектовывается расширительным баком открытого типа. - Закрытая система – подключение твердотопливного котла к закрытой системе отопления, осуществляется с использованием расширительного бака мембранного типа, поддерживающего стабильные параметры давления в водяном контуре.

По своему устройству или принципу подключения, принято различать еще несколько распространенных схем обогрева:

- Обвязка твердотопливного котла в однотрубной системе – в данном случае, подача теплоносителя осуществляется последовательно. Нагретая жидкость поступает из радиатора в радиатор, постепенно остывая. К последней батарее подключается обратный трубопровод, по которому, остывший теплоноситель возвращается к котлу.

Преимуществом однотрубного решения является сокращение расходов на проведение монтажных работ и эстетичный внешний вид (трубы можно спрятать в стену или пол). Недостатком, является неравномерный прогрев водяного контура.

Недостатком, является неравномерный прогрев водяного контура. - Обвязка твердотопливного котла двухтрубной системой отопления – в данной схеме, к каждому радиатору подводится как подача, так и обратка теплоносителя. В результате данного способа монтажа, обеспечивается более равномерное прогревание на всей протяженности водяного контура.

Разводка труб от твердотопливного котла по дому двухтрубным методом, требует больших материальных затрат на приобретение строительных материалов.

Существуют современные системы обвязки твердотопливных котлов с использованием гидрострелки и коллекторной группы. Такие решения используются, если планируется подключение водяных контуров, использующих принцип высоко и низкотемпературного нагрева. Гидрострелка устанавливается в систему отопления с теплыми полами.

При выборе системы отопления с твердотопливным котлом, ориентируются на следующие моменты:

- Стоимость работ по обвязке.

- Теплотехнические характеристики помещения.

При расчетах и выборе подходящей схемы обвязки, не обойтись без грамотной консультации инженера теплотехника.

Схема обвязки без теплоаккумулятора

При выборе способа обвязки твердотопливного отопительного котла, одним из решающих факторов является наличие теплоаккумулятора. Если буферная емкость не предусмотрена, система обогрева, делается с использованием малого и большого круга отопительной системы. Монтаж малого круга осуществляется по следующим правилам:

- Сразу после котла, на подачу системы обогрева устанавливают группу безопасности.

- Буквально, через 1,5 м трубопровода, устанавливают тройник. Трубой соединяют подачу и обратку системы отопления.

- На соединяющую трубу устанавливают клиновидный кран, для контроля интенсивности циркуляции теплоносителя по малому кругу отопления.

- На обратку устанавливается трехходовой смесительный клапан, подключенный к трубе, соединяющей подачу и обратку.

Принцип работы данной схемы заключается в следующем:

- После включения котла, нагретый теплоноситель циркулирует по малому кругу отопления.

Трехходовой клапан препятствует, чтобы холодная, не прогретая вода, поступала в теплообменник. Большая разница в температуре на подаче и обратке, приводит к тому, что котел начинает «плакать». Образовывается большое количество конденсата, что негативно влияет на теплообменник.

Трехходовой клапан препятствует, чтобы холодная, не прогретая вода, поступала в теплообменник. Большая разница в температуре на подаче и обратке, приводит к тому, что котел начинает «плакать». Образовывается большое количество конденсата, что негативно влияет на теплообменник. - Теплоноситель, постепенно прогревается и после нагрева свыше 60°С, открывается трехходовой клапан. С этого момента, начинает работать большой круг системы отопления.

- Малый круг отопительной системы, продолжает функционировать как узел подмеса, предотвращающий закипание теплоносителя, и уменьшая разрыв между температурой на подаче и обратке.

Обвязка с бойлером косвенного нагрева

Схема обвязки твердотопливного котла с буферной емкостью, несколько отличается от предыдущего варианта. По сути, буферная емкость или бойлер косвенного нагрева, представляет собой обычный термос, в котором вода нагревается и хранится для определенных целей.

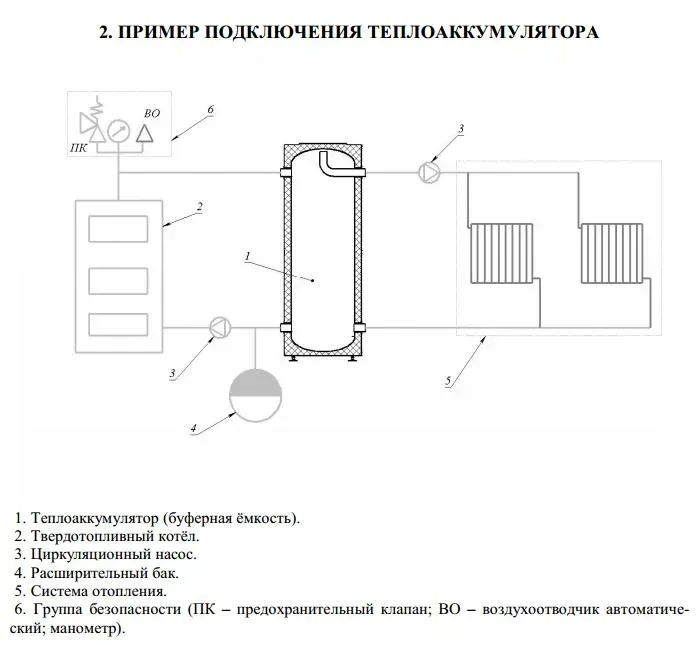

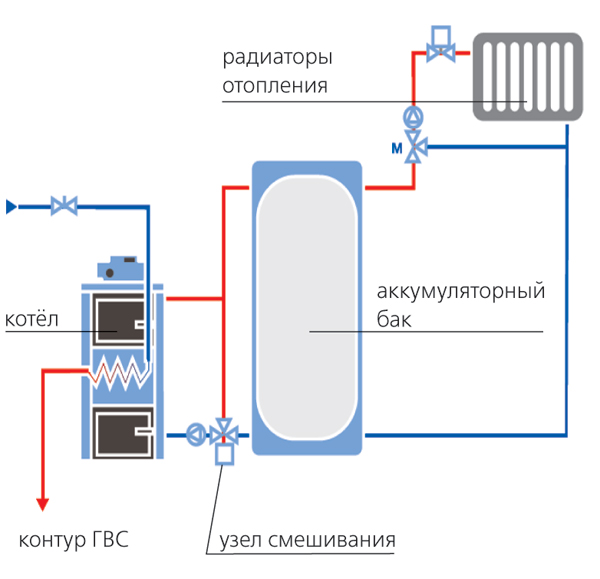

Простая обвязка твердотопливного котла с баком теплоаккумулятором, заменяет собой малый круг отопления и производится следующим образом:

- Емкость устанавливается между котлом и системой отопления.

- К верхней части бойлера, подключается подающий трубопровод, к нижней, обратка системы.

- На обратку устанавливают два циркуляционных насоса. Производительность насосного оборудования должна быть разной. Настройки выставляются таким образом, чтобы движение теплоносителя в буферной емкости, осуществлялось сверху вниз. Добиться этого можно, поставив циркуляционный насос большей производительности перед накопителем, а меньше, после него.

Обвязка твердотопливного котла с бойлером косвенного нагрева, выполняет несколько важных функций:

- Уменьшает разницу температур на подаче и обратке системы обогрева.

- Позволяет аккумулировать полученное тепло и подмешивать горячую воду в систему отопления, после прогорания дров в котле.

Обвязка котла на твердом топливе с бойлером косвенного нагрева, является стандартом подключения в западных странах. У отечественного потребителя, схема не пользуется широкой популярностью, за счет относительно высокой стоимости приобретения и установки необходимого оборудования.

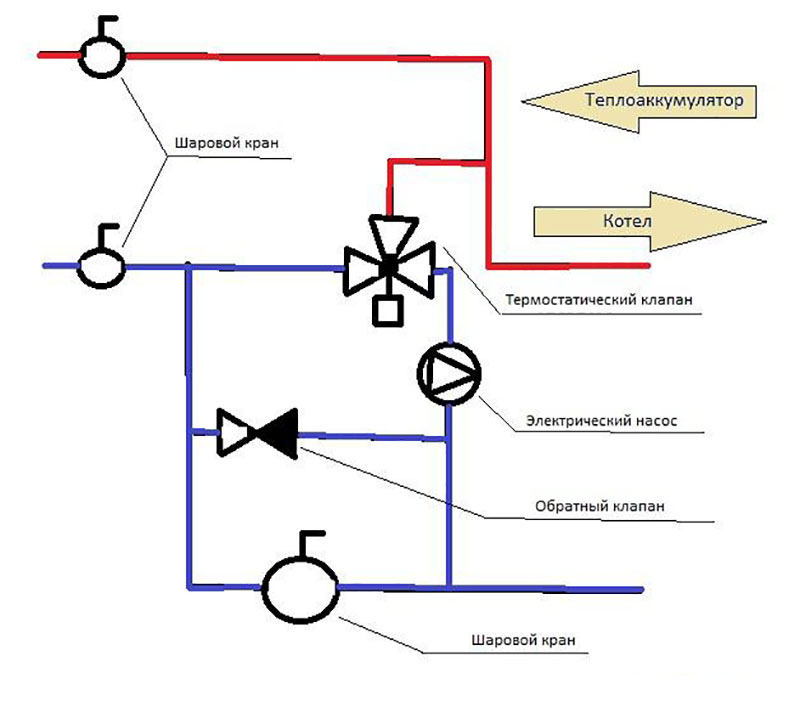

Обвязка тт котла совместно с электрокотлом

Принципиальная схема обвязки, включающая установку и параллельное использование электрокотла, вместе с тт агрегатом, пользуется огромной популярностью. Преимуществом данного решения, является возможность применения дешевого твердотопливного котла. А после сгорания дров или угля в топке, при отсутствии возможности подложить новую порцию топлива, осуществляется автоматический переход на электричество.

Обвязка выполняется следующим образом:

- Два котла подключаются параллельно.

- В электрокотле вмонтирован циркуляционный насос. Для твердотопливного агрегата, потребуется установить насосное оборудование.

- Чтобы предотвратить появление дублирующего потока теплоносителя, при одновременном включении двух циркуляционных насосов, устанавливается специальный клапан, перекрывающий прохождение потока. В данном случае, обратный клапан в системе отопления нужен для того, чтобы при одновременной работе двух котлов, не происходило застаивание теплоносителя в котловом контуре.

Потребуется установить две арматуры. Один клапан устанавливают на подающий трубопровод от электрокотла, второй, на обратку, идущую к твердотопливному котлу.

Потребуется установить две арматуры. Один клапан устанавливают на подающий трубопровод от электрокотла, второй, на обратку, идущую к твердотопливному котлу. - Работоспособность системы будут обеспечивать два термодатчика. Комнатный датчик подключают к электрокотлу. При падении температуры в комнатах ниже установленного минимума, автоматически запускается нагрев теплоносителя с помощью электричества. Чтобы предотвратить потери тепла, на насос для тт котла, также устанавливают термодатчик, отключающий циркуляцию теплоносителя при остывании топочной камеры.

Какой трубой делать обвязку котла на твердом топливе

Нет строгих правил, регламентирующих какую именно трубу использовать для обвязки тт котла. Существует всего одна рекомендация, связанная с реальным опытом эксплуатации.

Участок малого круга отопления, изготавливают с использованием металлической обвязки (сталь, медь). Делается это, чтобы при закипании теплоносителя и возникновении аварийной ситуации, трубы не испортились и сохранили герметичность под воздействием высоких температур. Материал остальной части трубопровода, можно выбрать по желанию.

Наиболее распространенными вариантами обвязки являются:

- Металлопластик – обвязка металлопластиковыми трубами, отличается простотой и скоростью монтажа. При наличии необходимого инструмента, все работы легко выполнить самостоятельно. Ставить металлопластиковые трубы стоит, только если в системе предусмотрено наличие буферной емкости, снижающей вероятность перегрева теплоносителя.

- Медь – обвязка медной трубой, обеспечит максимальную теплоотдачу системы отопления. Материал выдерживает температуру до 300°С, не окисляется. Недостатками считаются высокая температура нагрева поверхности трубы, а также требования, связанные с запретом применения фитингов, изготовленных из алюминия.

- Полипропилен – подключение полипропиленовыми трубами, является наиболее востребованным вариантом обвязки. Трубы лучше, чем металлопластик выдерживает перегрев, подходят для отопительных систем любого типа, независимо, от выбранного теплоносителя.

Правильная обвязка твердотопливного котла полипропиленом, требует, чтобы участок подачи и обратки возле котла, изготавливался из металла. После этого, с помощью переходников, подключают полипропилен. Используют бесшовный материал, предназначенный для отопительных систем (трубы для ГВС использовать запрещается).

Ввиду того, что, нагрев теплоносителя часто достигает температуры закипания жидкости, обвязать твердотопливный котел лучше трубами из металла. Но, так как данный вариант не всегда возможен, допускается использование аналогов. Применение полипропилена со стекловолокном, в системах обогрева с котлом на твердом топливе, показало себя одним из надежных и оптимальных способов обвязки.

Как и чем утеплить трубы

Утепление труб выполняют с помощью мерилона или любого другого утеплителя, предназначенного для этих целей. Если трубопровод укладывают в грунт, как в случае отдельно стоящей котельной, тогда, для дополнительной защиты, используют ПЭТ с большим диаметром.

Если трубопровод укладывают в грунт, как в случае отдельно стоящей котельной, тогда, для дополнительной защиты, используют ПЭТ с большим диаметром.

ПЭТ труба защищает от механических повреждений. Утеплитель является своеобразной защитой от выпадения конденсата, предотвращения ожогов при случайном прикосновении к трубам, а также, уменьшения теплопотерь. Фиксируют изоляцию с помощью хомутов или вязальной проволоки.

Необходимые агрегаты и узлы для обвязки тт котла

Полный перечень арматуры для обвязки котла с системой, зависит от выбранной схемы, наличия или отсутствия буферной емкости и другого оборудования. При стандартном подключении, потребуются следующие узы:

- Термостатический или термосмесительный клапан – необходим для стабилизации нагрева теплоносителя и предотвращения перегрева, и закипания последнего.

- Расширительный бак – предусмотрен в любой схеме отопления. Мембранный расширительный бак монтируют в закрытых системах с принудительной циркуляцией теплоносителя. В гравитационных схемах, в высшей точке водяного контура, устанавливается открытая емкость.

- Циркуляционный насос – устанавливается в закрытых и открытых системах с принудительной циркуляцией жидкости в водяном контуре. Некоторые решения, как использование буферной емкости, двух параллельно подключенных котлов, требует установки сразу двух модулей циркуляционного оборудования.

- Обратный клапан – координирует направленность теплового потока жидкости. Используется при подключении мембранного бака. Предотвращает появление дублирующего потока при одновременном подключении электрического и твердотопливного котлов.

- Коллектор – используется при одновременном подключении теплых полов и радиаторов. Без коллектора, не обойтись при изготовлении лучевой системы отопления, когда к каждому отопительному прибору ведет свой отдельный трубопровод.

Коллектор в системе отопления нужен для большинства современных схем обогрева.

Коллектор в системе отопления нужен для большинства современных схем обогрева. - Воздухоудалитель – автоматический клапан, входящий в стандартную комплектацию группы безопасности. В автоматическом режиме, стравливает воздух из системы отопления.

- Клапан подпитки системы – контролирует давление и общий объем теплоносителя в системе. При падении ниже минимального значения, открывается и дополняет водяной контур жидкостью.

- Датчик давления в системе – также входит в группу безопасности. Показывает номинальное давление в системе отопления, часто, первым указывает на перегрев теплоносителя. Благодаря сверке показаний термометра и датчика давления (манометра), удобно выставлять необходимый рабочий режим и настроить автоматический регулятор тяги.

- Фильтр грубой очистки – устанавливается на обратку, непосредственно перед циркуляционным насосом. Рекомендуется, чтобы фильтр монтировался перед буферной емкостью, расширительным баком и другими чувствительными элементами отопительной системы.

- Гидравлическая стрелка – гидрострелка в системе отопления, нужна для котлов, использующих принцип длительного горения и модуляционные настройки мощности. Практически – это устройство заменяет собой буферную емкость и имеет общий принцип работы.

- Смесительный узел или узел подмеса – смешивает горячую и остывшую воду из отопительного когтура, чтобы предотвратить закипание и уменьшить разницу между подачей и обраткой теплоносителя.

Способы защиты тт котла и системы отопления от перегрева

Закипание системы отопления, является главным минусом применения твердотопливных котлов. Регулировать работу агрегатов достаточно сложно. Чтобы предотвратить закипание, в современных системах, используют многоуровневую защиту:

{banner_downtext}

- Малый круг отопления – первоначально, схема предотвращает выпадение конденсата. После того, как заработал большой круг отопления, конструкция играет роль узла подмеса.

- Группа безопасности – включает воздухоотводчик, манометр и датчик давления.

При чрезмерном перегреве, повышается давление в системе, что приводит к срыванию клапана и сбросу определенного количества воды из водяного контура.

При чрезмерном перегреве, повышается давление в системе, что приводит к срыванию клапана и сбросу определенного количества воды из водяного контура. - Мембранный бак – давление в расширительном баке в закрытой системе отопления твердотопливного котла, меняется, в зависимости от нагрева теплоносителя. Емкость подбирается из учета от общего объема теплоносителя, по специальным формулам. Давление в системе отопления должно быть не более 2 мБар. Большинство теплообменников тт котлов, не выдерживают больших параметров и деформируются при перегреве.

- Буферная емкость – подсоединение твердотопливного отопительного котла к системе отопления через бойлер накопитель, делает фактически невозможным закипание теплоносителя.

- Подключение циркуляционного насоса – при отключении электроэнергии, движение теплоносителя останавливается, что приводит к практически моментальному закипанию. Правила безопасности требуют подключения насоса через источник бесперебойного питания.

Оптимальный объем системы отопления высчитывается по формуле, 1 кВт = 15 л воды. Полученный результат используется при подборе расширительного мембранного бака или определения необходимого количества теплоносителя / антифриза.

Полученный результат используется при подборе расширительного мембранного бака или определения необходимого количества теплоносителя / антифриза.

Что лучше залить в систему отопления при обогреве твердотопливным котлом

Система обогрева, с подключенным к ней твердотопливным котлом, может работать практически на любом типе теплоносителя. На выбор влияет несколько факторов:

- Тип здания – в отапливаемых помещениях, целесообразнее использовать в качестве жидкости для системы отопления, обычную воду.

- Если планируется топить здание время от времени, лучше применять незамерзающую жидкость.

Антифриз, используемый для отопительных систем, помимо своего основного качества (замерзания при -15°С), имеет еще одно свойство. Для нагрева жидкости, требуются большие затраты тепла. Соответственно, закипание антифриза наблюдается реже, чем обычной или дистиллированной воды.

Выбор обвязки твердотопливного котла влияет на безопасность и сроки эксплуатации отопительного оборудования. Расчет системы обогрева, требует привлечения квалифицированного специалиста теплотехника.

Расчет системы обогрева, требует привлечения квалифицированного специалиста теплотехника.

Обвязка твердотопливного котла — схема подключения к отоплению

От того, насколько правильно сделана обвязка твердотопливного котла, зависит эффективность его дальнейшей работы и срок службы. В эксплуатации дровяные и угольные теплогенераторы отличаются от агрегатов на других видах топлива, потому требуют особого подхода.

Предлагается подробно рассмотреть, как после монтажа отопительной разводки подключить котел на твердом топливе, в том числе – своими руками. Описание различных схем подключения ТТ-котла к системе отопления вы сможете найти в данном материале.

В чем отличие твердотопливных котлов

Помимо сжигания различных видов твердого топлива, теплогенераторы имеют ряд отличий от остальных источников тепла. Эти особенности нужно воспринимать как данность и всегда учитывать при обвязке твердотопливного котла с системой водяного отопления. В чем они заключаются:

- Высокая инерционность.

На данный момент не существует способов резко потушить разгоревшееся твердое топливо в камере сжигания.

На данный момент не существует способов резко потушить разгоревшееся твердое топливо в камере сжигания. - Образование конденсата в топливнике во время прогрева. Особенность проявляется из-за поступления в котловой бак теплоносителя с низкой температурой (ниже 50 °С).

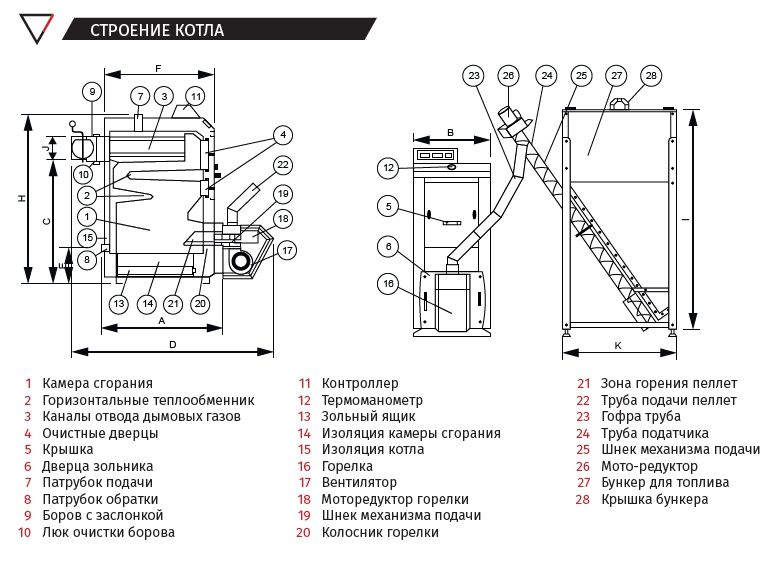

Схема устройства ТТ-котла прямого горения с принудительным нагнетанием воздухаПримечание. Явление инерционности отсутствует только у одного вида агрегатов на твердом топливе – пеллетных котлов. В них имеется горелка, куда древесные гранулы подаются дозировано, после прекращения подачи пламя угасает почти сразу же.

Инерционность создает опасность перегрева водяной рубашки отопителя, вследствие чего теплоноситель в ней вскипает. Образуется пар, который создает высокое давление, разрывающее корпус агрегата и часть подающего трубопровода. Как результат, в помещении топочной много воды, куча пара и непригодный к дальнейшей эксплуатации твердотопливный котел.

Подобная ситуация может возникнуть, когда обвязка теплогенератора выполнена неправильно. Ведь на самом деле нормальный режим работы дровяных котлов – максимальный, именно в это время агрегат выходит на свой паспортный КПД. Когда термостат реагирует на достижение теплоносителем температуры 85 °С и прикрывает воздушную заслонку, горение и тление в топке еще продолжается. Температура воды повышается еще на 2—4 °С, а то и больше, прежде чем ее рост остановится.

Ведь на самом деле нормальный режим работы дровяных котлов – максимальный, именно в это время агрегат выходит на свой паспортный КПД. Когда термостат реагирует на достижение теплоносителем температуры 85 °С и прикрывает воздушную заслонку, горение и тление в топке еще продолжается. Температура воды повышается еще на 2—4 °С, а то и больше, прежде чем ее рост остановится.

Во избежание превышения давления и последующей аварии, в обвязке твердотопливного котла всегда участвует важный элемент – группа безопасности, подробнее о ней будет сказано ниже.

Другая неприятная особенность работы агрегата на дровах – появление конденсата на внутренних стенках топливника из-за прохождения через водяную рубашку еще не разогретого теплоносителя. Этот конденсат – вовсе не божья роса, поскольку представляет собой агрессивную жидкость, от которой быстро корродируют стальные стенки камеры сжигания. Потом смешавшись с пеплом, конденсат превращается в липкую субстанцию, отодрать ее от поверхности не так легко. Проблема решается установкой смесительного узла в схему обвязки твердотопливного котла.

Проблема решается установкой смесительного узла в схему обвязки твердотопливного котла.

Владельцам теплогенераторов с чугунными теплообменниками, не боящимися коррозии, рано вздыхать с облегчением. Их может ожидать другая беда – возможность разрушения чугуна от температурного шока. Представьте, что в частном доме на 20—30 минут отключили электроэнергию и циркуляционный насос, прогоняющий воду через твердотопливный котел, остановился. За это время вода в радиаторах успевает остыть, а в теплообменнике – нагреться (из-за той же инерционности).

Появляется электричество, включается насос и направляет в разогретый котел остывший теплоноситель из закрытой системы отопления. От резкого перепада температур у теплообменника случается температурный шок, чугунная секция дает трещину, на пол бежит вода. Отремонтировать весьма сложно, заменить секцию удается не всегда. Так что и при таком раскладе узел подмеса предотвратит аварию, о чем будет сказано далее.

Аварийные ситуации и их последствия описаны не с целью напугать пользователей твердотопливных котлов или побудить их к покупкам ненужных элементов схем обвязки. Описание основано на практическом опыте, который необходимо учитывать всегда. При правильном подключении теплового агрегата вероятность подобных последствий чрезвычайно низка, почти такая же, как у теплогенераторов на других видах топлива.

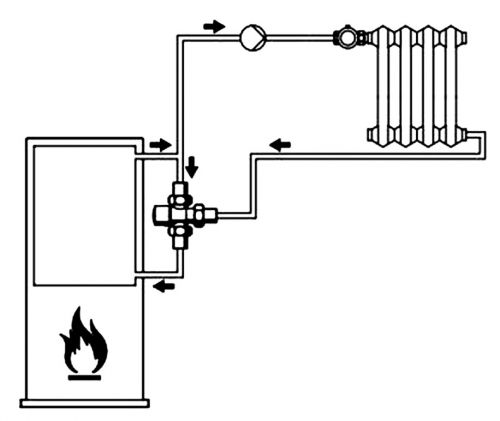

Как подключить твердотопливный котел

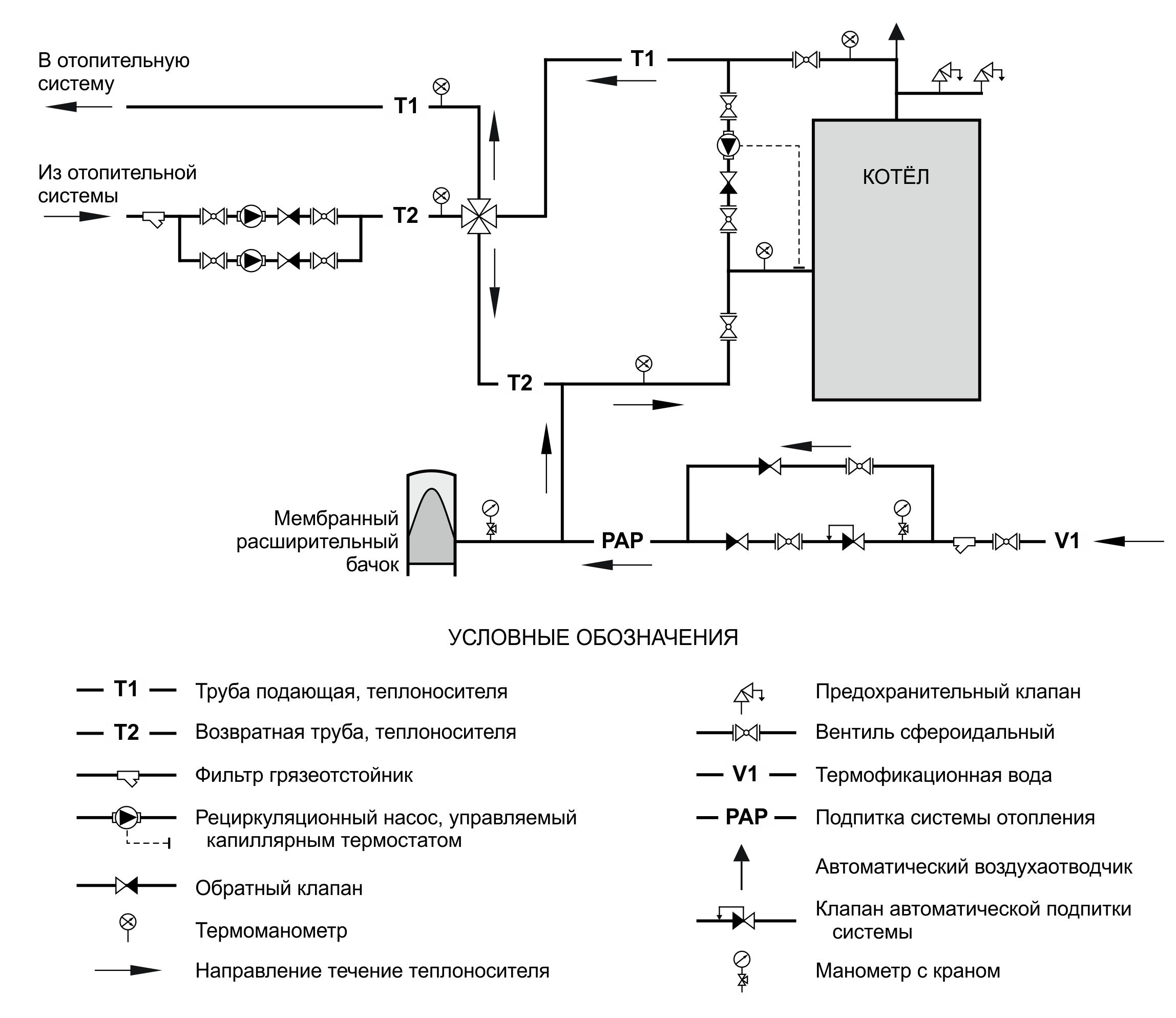

Каноническая схема подключения твердотопливного котла содержит два главных элемента, позволяющих ей надежно функционировать в системе отопления частного дома. Это группа безопасности и смесительный узел на основе трехходового клапана с термоголовкой и датчиком температуры, показанные на рисунке:

Всегда открытый выход смесительного клапана (левый патрубок на схеме) должен быть направлен к насосу и теплогенератору, иначе циркуляции в малом котловом контуре не будетПримечание. Здесь условно не показан расширительный бак — он должен подключаться к обратной линии отопительной системы перед насосом (по направлению течения воды).

Представленная схема показывает, как подключить агрегат правильно и применяется с любыми котлами на твердом топливе, в том числе — пеллетными. Вы можете найти различные общие схемы отопления – с теплоаккумулятором, бойлером косвенного нагрева или гидрострелкой, на которых данный узел не показан, но он там должен быть обязательно. Способ защиты от выпадения влаги в топке подробно рассматривается на видео:

Задача группы безопасности, устанавливаемой прямо на выходе подающего патрубка твердотопливного котла, — сбрасывать в автоматическом режиме давление в сети при его росте сверх установленного значения (обычно – 3 Бар). Этим занимается предохранительный клапан, а кроме него элемент оснащен автоматическим воздухоотводчиком и манометром. Первый выпускает появляющийся в теплоносителе воздух, второй служит для контроля над давлением.

Первый выпускает появляющийся в теплоносителе воздух, второй служит для контроля над давлением.

Внимание! На отрезке трубопровода между группой безопасности и котлом не допускается установка любой запорной арматуры. Если вы поставили шаровой кран для отсечения и ремонта деталей группы, снимите со штока рукоятку.

Как работает схема

Смесительный узел, предохраняющий теплогенератор от конденсата и температурных перепадов, работает по такому алгоритму, начиная от растопки:

- Дрова только разгораются, насос включен, клапан со стороны системы отопления закрыт. Теплоноситель циркулирует по малому кругу через байпас.

- При повышении температуры в обратном трубопроводе до 50—55 °С, где стоит накладной датчик выносного типа, термоголовка по его команде начинает нажимать на шток трехходового клапана.

- Клапан потихоньку открывается и холодная вода понемногу поступает в котел, смешиваясь с горячей из байпаса.

- По мере того как прогреваются все радиаторы растет общая температура и тогда клапан перекрывает байпас полностью, пропуская весь теплоноситель через теплообменник агрегата.

Важный нюанс. В паре с 3-ходовым вентилем ставится специальная головка с датчиком и капилляром, рассчитанная на регулирование температуры воды в определенном диапазоне (например, 40…70 или 50…80 градусов). Обычная радиаторная термоголовка не подойдет.

Данная схема обвязки – самая простая и надежная, ее монтаж можно спокойно выполнить своими руками и таким образом обеспечить безопасную работу твердотопливного котла. Касательно этого есть парочка рекомендаций, особенно при обвязке дровяного отопителя в частном доме полипропиленом или другими полимерными трубами:

- Участок трубы от котла до группы безопасности сделайте из металла, а дальше прокладывайте пластик.

- Толстостенный полипропилен плохо проводит тепло, из-за чего накладной датчик станет откровенно врать, а трехходовой кран – запаздывать. Для корректной работы узла участок между насосом и теплогенератором, где стоит медная колба, тоже должен быть металлическим.

Зато позволит корректно работать термодатчику и предохранительному клапану на группе безопасности

Зато позволит корректно работать термодатчику и предохранительному клапану на группе безопасностиДругой момент – место установки циркуляционного насоса. Лучше всего ему стоять там, где он изображен на схеме – на обратке перед дровяным котлом. Вообще, ставить насос можно и на подаче, но вспомните, о чем говорилось выше: при аварийной ситуации в подающем патрубке может появиться пар.

Насос неспособен перекачивать газы, поэтому при заполнении камеры паром крыльчатка остановится, циркуляция теплоносителя прекратится. Это ускорит возможный взрыв котла, ведь он не будет охлаждаться протекающей из обратки водой.

Способ удешевления обвязки

Схему защиты от конденсата можно удешевить, если поставить трехходовой смесительный клапан упрощенной конструкции, не требующий подключения накладного температурного датчика и термоголовки. В нем уже вмонтирован термостатический элемент, настроенный на фиксированную температуру смеси 55 либо 60 °С, как это изображено на рисунке:

Специальный 3-ходовой клапан для твердотопливных отопительных агрегатов HERZ-TeplomixПримечание.

Подобные клапаны, поддерживающие фиксированную температуру смешанной воды на выходе и предназначенные для установки в первичный контур твердотопливного котла, выпускают многие известные бренды — Herz Armaturen, Danfoss, Regulus и другие.

Установка такого элемента однозначно позволяет сэкономить на обвязке ТТ-котла. Но при этом теряется возможность изменения температуры теплоносителя с помощью термоголовки, а ее отклонение на выходе может достигнуть на 1—2 °С. В большинстве случаев эти недостатки несущественны.

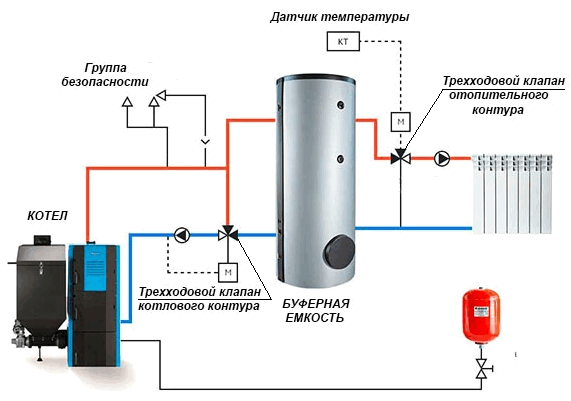

Вариант обвязки с буферной емкостью

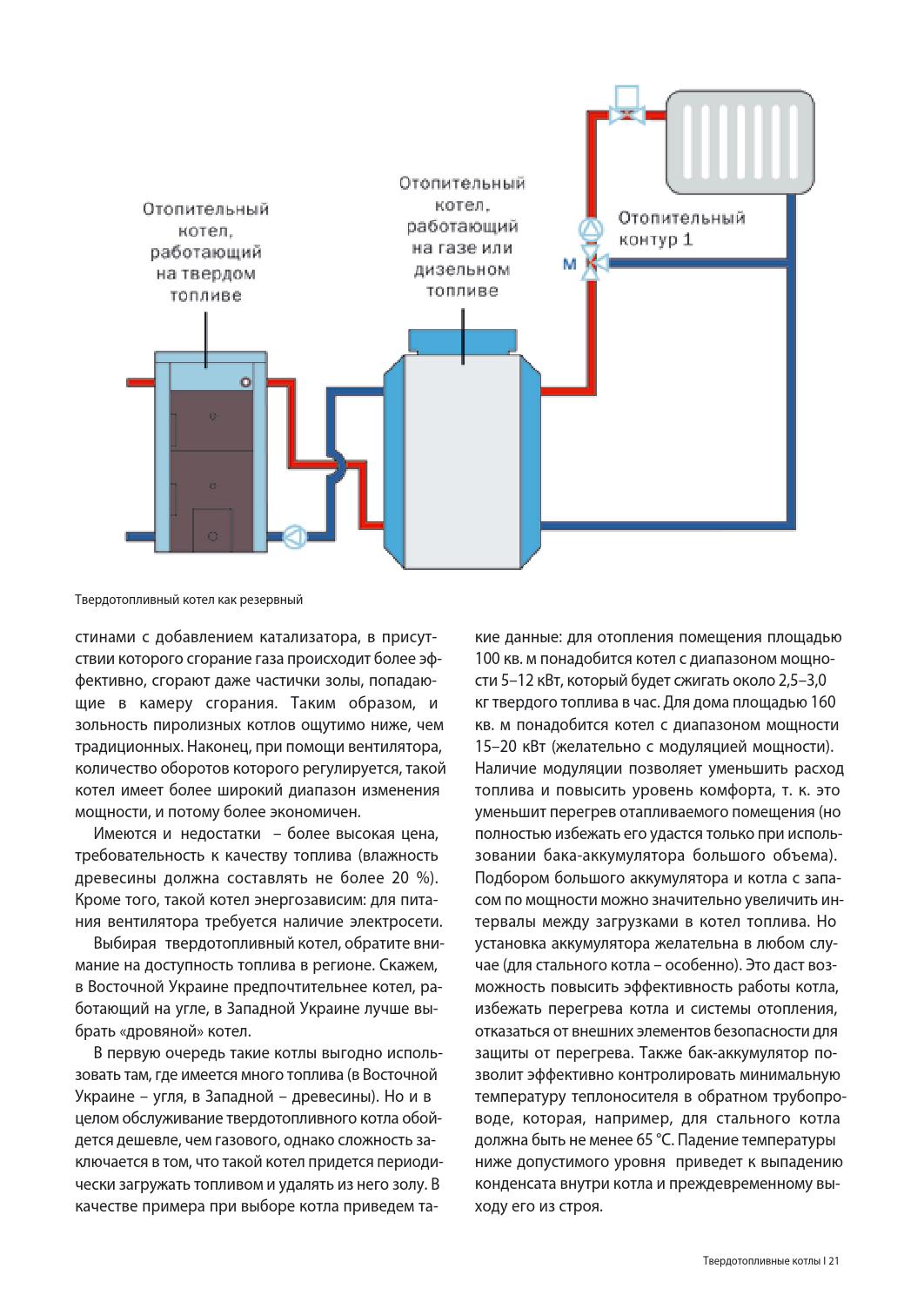

Наличие буферной емкости крайне желательно для работы котла на твердых видах топлива и вот почему. Чтобы агрегат функционировал эффективно и производил тепло с заявленным в паспорте КПД (от 75 до 85% у разных типов), он должен действовать на максимальном режиме. Когда прикрывается воздушная заслонка с целью замедлить горение, в топке наблюдается недостаток кислорода и КПД сжигания дров снижается. При этом возрастают выбросы в атмосферу угарного газа (СО).

Для справки. Именно из-за выбросов в большинстве европейских стран запрещается эксплуатировать твердотопливные котлы без буферной емкости.

С другой стороны, при максимальном горении температура теплоносителя в современных теплогенераторах достигает 85 °С, а одной закладки дров хватает всего часа на 4. Это не устраивает многих владельцев частных домов. Решение проблемы – поставить буферную емкость и включить ее в обвязку ТТ-котла таким образом, чтобы она служила баком-аккумулятором. Схематично это выглядит так:

Измеряя температуру Т1 и Т2, можно настроить послойную загрузку емкости балансировочным вентилемКогда топка горит вовсю, буферная емкость накапливает тепло (на техническом языке – загружается), а после затухания отдает его в отопительную систему. Для управления температурой теплоносителя, подающегося в радиаторы, с другой стороны от бака-аккумулятора тоже ставится трехходовой смесительный клапан и второй насос. Теперь вовсе не обязательно бегать к котлу каждые 4 часа, ведь после затухания топки обогрев дома какое-то время будет обеспечивать буферная емкость. Как долго – зависит от ее объема и температуры нагрева.

Как долго – зависит от ее объема и температуры нагрева.

Справка. На основании практического опыта вместительность теплоаккумулятора можно определить так: на частный дом площадью 200 м² понадобится бак объемом не менее 1 м³.

Есть парочка важных нюансов. Чтобы схема обвязки благополучно работала, нужен твердотопливный котел, чьей мощности хватит на одновременное отопление и загрузку буферной емкости. Значит, потребуется мощность в 2 раза выше расчетной. Другой момент – подбор производительности насосов таким образом, чтобы расход в котловом контуре немного превышал количество протекающей воды в контуре отопительном.

Интересный вариант стыковки ТТ-котла с самодельным буферным резервуаром (он же — бойлер косвенного нагрева) без насоса продемонстрирован нашим экспертом в видеосюжете:

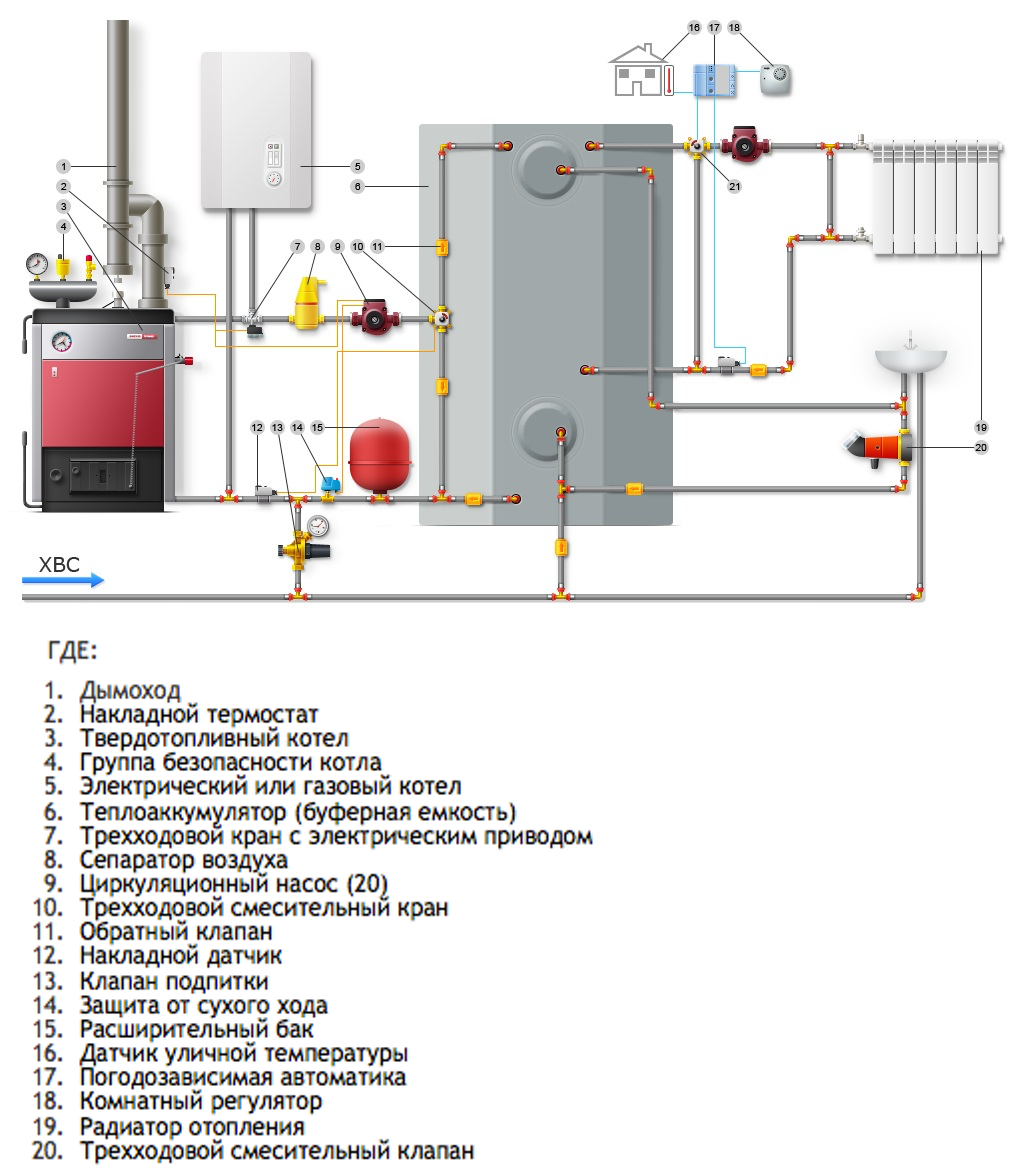

Совместное подключение двух котлов

Для повышения комфорта отопления частного дома многие хозяева устанавливают два и более источника тепла, работающие на разных энергоносителях. На данный момент наиболее актуальны сочетания котлов на:

На данный момент наиболее актуальны сочетания котлов на:

- природном газе и дровах;

- твердом топливе и электричестве.

Соответственно, газовый и твердотопливный котел надо подключить таким образом, чтобы второй автоматически замещал первый после сжигания очередной порции дров. Такие же требования выдвигаются и к обвязке электрокотла с дровяным. Это сделать достаточно просто, когда в схеме обвязки участвует буферная емкость, поскольку она одновременно играет роль гидрострелки, что и показано на рисунке.

Подающие линии котлов присоединяются к верхним патрубкам теплоаккумулятора, обратные – к нижнимСовет. Информацию о расчете объема буферного резервуара вы найдете в отдельной публикации.

Как видите, благодаря наличию промежуточного бака-аккумулятора 2 разных котла могут обслуживать сразу несколько распределительных контуров отопления – батареи и теплые полы, и вдобавок загружать бойлер косвенного нагрева. Но теплоаккумулятор с ТТ-котлом ставят далеко не все, поскольку это недешевое удовольствие. На этот случай существует простая схема, причем ее можно смонтировать своими руками:

На этот случай существует простая схема, причем ее можно смонтировать своими руками:

Примечание. Схема справедлива как для электрического, так и для газового теплогенератора, работающего вместе с твердотопливным.

Здесь основным источником тепла является дровяной отопитель. После прогорания закладки дров температура воздуха в доме начинает падать, что регистрирует датчик комнатного термостата и тут же включает нагрев электрокотлом. Без новой загрузки дров температура в подающей трубе снижается и накладной механический термостат отключает насос твердотопливного агрегата. Если спустя какое-то время его разжечь, то все произойдет в обратном порядке. Подробно об этом способе совместного подключения рассказано на видео:

Обвязка методом первичных и вторичных колец

Существует еще один способ совместной обвязки твердотопливного котла с электрическим для обеспечения большого числа потребителей. Это метод первичных и вторичных колец циркуляции, который предусматривает гидравлическое разделение потоков, но без использования гидрострелки. Также для надежной работы системы требуется минимум электроники, а контроллер не нужен вообще, невзирая на кажущуюся сложность схемы:

Это метод первичных и вторичных колец циркуляции, который предусматривает гидравлическое разделение потоков, но без использования гидрострелки. Также для надежной работы системы требуется минимум электроники, а контроллер не нужен вообще, невзирая на кажущуюся сложность схемы:

Хитрость в том, что все потребители и котлы подсоединяются к одному первичному кольцу циркуляции как подающим трубопроводом, так и обратным. За счет малого расстояния между подключениями (до 300 мм) перепад давлений выходит минимальным по сравнению с напором насоса главного контура. Благодаря этому движение воды в первичном кольце не зависит от работы насосов колец вторичных. Меняется лишь температура теплоносителя.

Теоретически в главный контур может быть включено сколько угодно источников тепла и вторичных колец. Главное, верно подобрать диаметры труб и производительность насосных агрегатов. Фактическая производительность главного кольцевого насоса должна превышать расход в самом «прожорливом» вторичном контуре.

Чтобы этого добиться, необходимо выполнить гидравлический расчет и только потом удастся верно подобрать насосы, так что без помощи специалистов обычному домовладельцу не обойтись. Кроме того, надо увязать работу твердотопливного и электрического котлов путем установки отключающих термостатов, о чем рассказано в следующем видео:

Заключение

Как вы могли убедиться, правильно сделать обвязку котла на твердом топливе не так уж просто. К вопросу надо отнестись ответственно и перед выполнением работ по монтажу и подключению дополнительно проконсультироваться со специалистом, чья квалификация не вызывает сомнений. Например, с таким, кто дает пояснения в представленных видеороликах.

Причины перегрева и закипания отопительных котлов

Причины перегрева котлов

Существует много различных причин, из-за которых может произойти подобное, попробуем рассмотреть их на примерах котлов с различными способами работы.

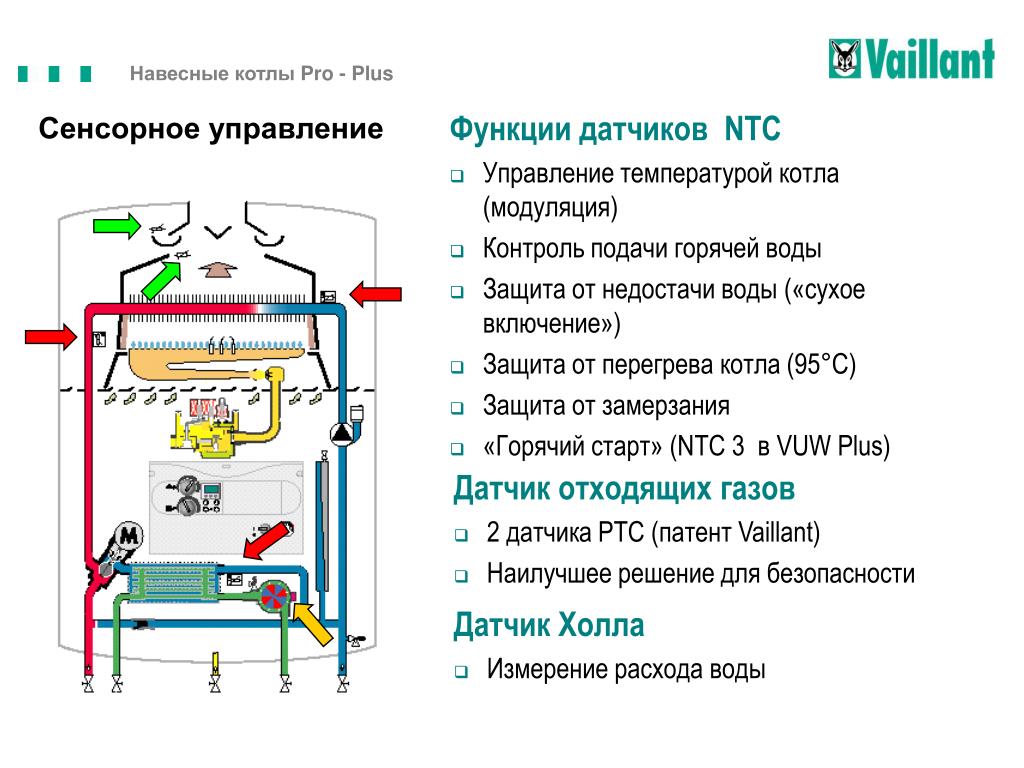

Газовые

Первая причина, почему перегревается газовый котел, и жидкость в нем бурлит — это отсутствие циркуляции в отопительном контуре. Причина этого кроется в засорении фильтров, или произошло завоздушивание отопительного контура. Необходимо просмотреть все фильтры, промыть их, а при необходимости, заменить новыми. Если проблема кроется в завоздушивании, необходимо удалить воздух. Очень часто такая ситуация возникает в старых газовых устройствах фирмы Навьен.

Следующей причиной может послужить банальное засорение накипью, то есть, частички налета отслоились и забили проток. При этом во время работы могут идти щелчки, или такие звуки, будто он стучит. Решение довольно простое — необходимо прочистить аппарат при помощи специальных химических средств, или используя кислоты.

Так же возможно, что было продолжительное неиспользование системы, а затем ее пуск без предварительной прогонки вентиляционной системы. При запуске возможны звуки шума, и устройство выдает ошибку о недостаточной циркуляции. Этому может служить залипание в насосе по причине простоя. Нужно разобрать насос и промыть, затем повторить запуск вновь.

Этому может служить залипание в насосе по причине простоя. Нужно разобрать насос и промыть, затем повторить запуск вновь.

Некачественная газовоздушная смесь может послужить причиной взрыва, существуют нижние и верхние пределы, при которых происходит взрыв.

Еще одна причина — это несоблюдение рекомендаций по месту установки оборудования. Если помещение имеет высокую влажность воздуха или низкую температуру, металл, из которого изготовлен котел, будет портиться. Возможно образование коррозии в случае, если использовали сернистое топливо.

Ведь существую такие участки, которые нет возможности прочистить полностью при помощи продувки, например зазоры труб и перегородок. Если котел постоянно находится в рабочем состоянии влага не сможет повредить ему, а когда он отключен зола, а также поверхность обмуровки впитывают влагу, которая потом приводит к коррозии, а это в свою очередь может привести к утечки газа и взрыву.

Часто у пользователей возникает вопрос, почему булькает вода, причин может быть несколько. Первая — вышел из строя насос или подклинивает, происходит закипание теплоносителя и слышны подобные звуки. Вторая — засорилась батарея.

Первая — вышел из строя насос или подклинивает, происходит закипание теплоносителя и слышны подобные звуки. Вторая — засорилась батарея.

Если у вас происходит перегрев устройства необходимо выполнить следующие действия для устранения:

- Проверьте, циркулирует ли теплоноситель в отопительном контуре.

- Прочистка и замена фильтров.

- Проверить исправность кранов радиатора.

- Проверить исправность циркуляционного насоса.

- Чистка теплообменника.

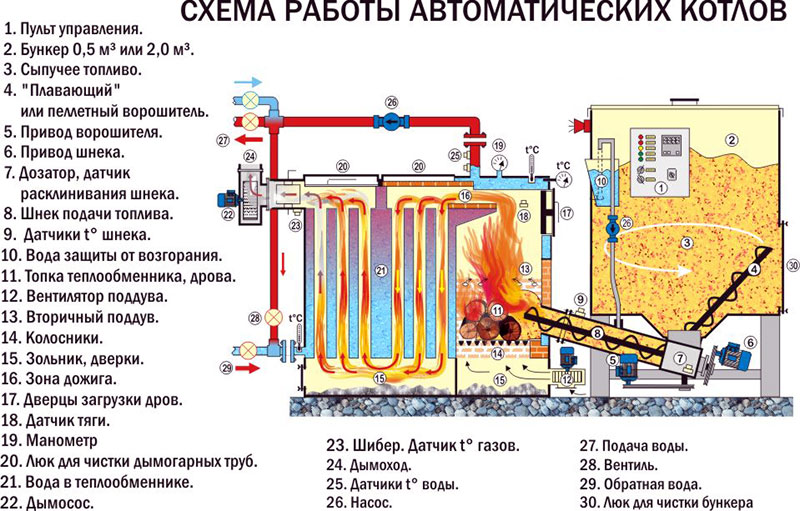

Твердотопливные

Очень часто ненормальная работа твердотопливного котла отопления связана с неправильным выбором модели. То есть, выбирая дровяной котел, пользователь отдает предпочтение устройству, которое обладает большой по размерам топкой, которая рассчитана на отопление площади свыше 150 м2.

Однако если у вас отапливаемое помещение всего 70м2 это приведет к тому, что устройство перегревается. А так же к росту давления в котле, что может в конечном итоге привести к взрыву. Еще одной причиной может послужить неверная установка, ведь часто такое ответственное дело доверяют не квалифицированным специалистам, а людям с улицы.

А так же к росту давления в котле, что может в конечном итоге привести к взрыву. Еще одной причиной может послужить неверная установка, ведь часто такое ответственное дело доверяют не квалифицированным специалистам, а людям с улицы.

Следующая ситуация, способная повысить давление, это, если внезапно отключается электричество, и, как следствие этого, останавливается циркуляционный насос. Теплоноситель прекращает циркулировать по отопительной системе, резко повышается давление, и начинает быстро закипать жидкость, все это может привести к возникновению аварии.

Циркуляционный насос в системе отопления

Что делать, если это случилось? Перекройте подачу топлива к камере сгорания, категорически запрещается тушить пламя водой, так как это может привести к термическому ожогу кожи и взрыву котла. Чтобы безопасно потушить пламя, можно воспользоваться песком, золой.

Паровые

Рассмотрим, каковы основные причины, почему может взорваться котел. Если в паровом котле резко снизить уровень жидкости. Эта причина является самой частой, из-за уменьшения жидкости происходит перегрев стенок выше максимально допустимого значения. Происходит изменения химической структуры металла, уменьшается его сопротивление, и при воздействии на стенки давления, они поддаются выдуванию, что в конечном итоге приводит к взрыву.

Эта причина является самой частой, из-за уменьшения жидкости происходит перегрев стенок выше максимально допустимого значения. Происходит изменения химической структуры металла, уменьшается его сопротивление, и при воздействии на стенки давления, они поддаются выдуванию, что в конечном итоге приводит к взрыву.

При снижении уровня воды ни в коем случае нельзя заполнять его холодной водой, это приведет в кому, что металл потеряет свою пластичность, повысится его хрупкость и образуются трещины. Если обнаружили снижения воды, необходимо постепенно отключить устройство, прекратить подачу топлива. После того, как он остынет, заполните его жидкостью до установленной нормы, затем запустите вновь.

Для недопущения снижения уровня жидкости до критического значения он должен быть оборудован устройством, контролирующим верхние и нижние границы уровня жидкости, и при обнаружении несоответствия значений прекратить подачу топлива.

Жидкость несоответствующего качества. Происходит вследствие изменения химического состава воды, а чаще всего, повышение ее жесткости, поскольку увеличивается отложение накипи. Если вода, которая течет у вас в трубопроводе, не соответствует заявленным в инструкции характеристикам, необходимо очистить ее.

Если вода, которая течет у вас в трубопроводе, не соответствует заявленным в инструкции характеристикам, необходимо очистить ее.

Для этого используют содово-известковый раствор, натриевый, фосфатное осаждение, можно также очищать катионированием, этот метод предполагает фильтрацию воды через специальный материал катион.

Образование накипи на внутренних элементах, которая образуется в результате скопления солей, содержащихся в питающей жидкости. Избежать этого можно используя фильтры очистки, которые устанавливаются перед входом в устройство. Если она уже скопилась, необходимо прочистить котел, дабы избежать его перегрева. Слой накипи не должен превышать 0,5 мм для исправной работы устройства.

Скопление в топочной камере взрывоопасного газа, возникающее вследствии неправильной работы вентиляционной системы, либо поступления топлива.

Часто причиной взрывов устройств служат дефекты или неисправность главных узлов, уменьшение их запаса прочности, вследствии неправильной эксплуатации, поломки датчиков контроля, а также измерительных устройств.

Увеличение рабочего давления. Основной причиной подобной неисправности служит выход из строя элементов безопасности, а также несоблюдение установленного режима.

Группа безопасности котла отопления

Для того, чтобы своевременно выявить неисправность, необходимо периодически подвергать их техническому освидетельствованию (один раз за год), а также испытаниям, для большей безопасности проводите их не только по плану.

Электрические

Причины перегрева в электрокотлах:

- Неисправен термостат, и, как следствие, ТЭН не отключается, а продолжает греть жидкость, растет температура. Как следствие, плавятся все пластиковые элементы внутри устройства, плавятся кнопки включения. На практике было много случаев, когда это приводило к взрыву устройства.

- Засорение накипью. Часто при этой неисправности бойлер будто дышит.

- Испортилась мембрана.

Мембрана трехходового клапана - Не работает циркуляционный насос, как следствие, не циркулирует теплоноситель, и его температура растет.

- Недостаточное количество теплоносителя.

- Закрыты вентили на подаче в обратке.

Меры предупреждения и профилактика перегрева

К мерам предупреждения и недопущения аварийных ситуаций можно отнести следующее:

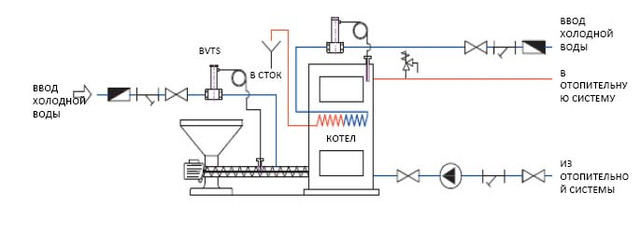

- Устанавливайте дополнительный контур для охлаждения котла, который работает на твердом топливе. В двухконтурном котле при повышении теплоносителя, жидкость сможет охладиться за счет системы водоснабжения.

- Установка буферной емкости, она предупредит закипания котла, возьмет на себя лишнюю температуру, а также может хранить тепло для отопительного контура.

- Нужно установить источник бесперебойного питания. Если произойдет отключение электроэнергии, автоматически включится бесперебойник, энергия будет поступать из аккумулятора, и система продолжит работать.

- Периодически прочищать вентиляционную систему.

Принцип работы системы отопления

Если описать очень кратко, тогда принцип отопительной системы в частном доме заключается в том, что некая жидкость, будь то вода или часто используемый антифриз, прогревается в котле до заданной пользователем температуры.

Схема системы отопления

Затем по отопительной магистрали (трубе) протекает к радиаторам, в которых отдает свое тепло, затем обратно циркулирует при помощи обратного контура к отопительному устройству. Там вновь прогревается, это по сути представляет из себя замкнутый контур.

Существует две разновидности системы:

- Однотрубная. Является наиболее экономичной и простой в исполнении. Имеет вид кольца, в который последовательно вмонтированы отопительные радиаторы. Теплоноситель циркулирует по кругу, при этом к первому радиатору поступает наиболее прогретая жидкость, которая делится с ним теплом и при этом теряет несколько градусов, в то время как к пятому или шестому радиатору доходит уже значительно остывший теплоноситель.

Выход из подобной ситуации, чтобы не были холодными батареи, это увеличение количества секций с каждым последующим радиатором, дабы потери в тепле не были столь ощутимы. Или увеличивать температуру теплоносителя в котле, а это повлечет за собой значительные затраты.

Однако, можно установить циркуляционный насос, который будет искусственно увеличивать скорость движения теплоносителя и, соответственно, снижать потерю тепла, а также это незначительно сократит интервал нагрева. Однако, и тут есть недостаток, а именно, затраты на электроэнергию.

- Двухтрубная, в разы превосходит по энергетическим показателям. Она предполагает разветвление теплоносителя на два выхода, как следствие потери тепла сокращаются вдвое. Обратный контур у них совместный.

Однако для построения подобной системы понадобится вдвое больше труб, запорных арматур, датчиков. Наиболее часто используется в газифицированных помещениях.

Как произвести обвязку и подключение твердотопливного котла к системе отопления

В отличие от электрических и газовых отопительных агрегатов, котлы, работающие на твёрдом топливе, практически никогда не оснащаются циркуляционными насосами, группой безопасности, устройствами регулировки и управления. Каждый решает эти вопросы самостоятельно, выбирая схему обвязки обогревающего прибора в соответствии с типом и особенностями системы обогрева. От того, насколько правильно будет выполнен монтаж теплогенератора, зависит не только экономичность и производительность отопления, но и его надёжная, безаварийная работа. Именно поэтому важно включить в схему узлы и устройства, которые обеспечат долговечность отопительного агрегата и его защиту при возникновении нештатных ситуаций.

Каждый решает эти вопросы самостоятельно, выбирая схему обвязки обогревающего прибора в соответствии с типом и особенностями системы обогрева. От того, насколько правильно будет выполнен монтаж теплогенератора, зависит не только экономичность и производительность отопления, но и его надёжная, безаварийная работа. Именно поэтому важно включить в схему узлы и устройства, которые обеспечат долговечность отопительного агрегата и его защиту при возникновении нештатных ситуаций.

Кроме того, при монтаже твердотопливного котла не стоит отказываться от оборудования, которое создаёт дополнительное удобство и комфорт. При помощи теплоаккумулятора можно решить проблему перепада температур во время перезагрузки котла, а бойлер косвенного нагрева обеспечит дом горячей водой. Задумались о подключении твердотопливного отопительного агрегата по всем правилам? Мы поможем вам в этом!

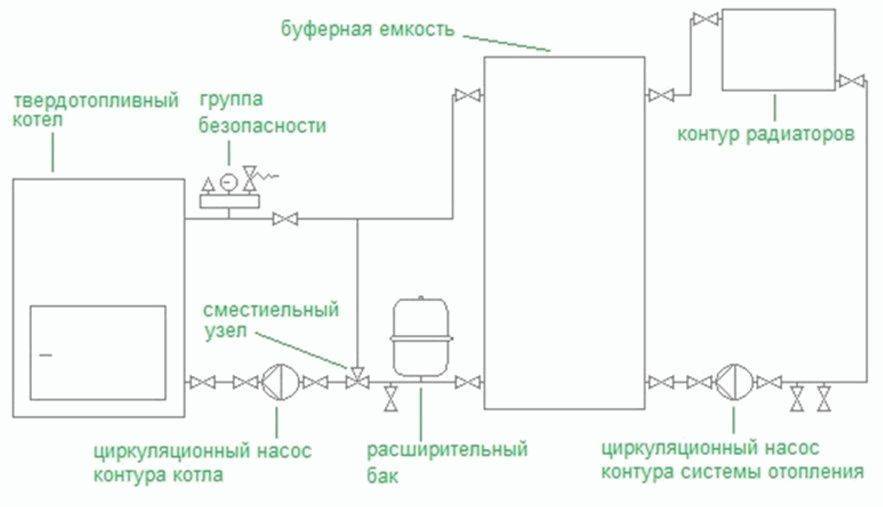

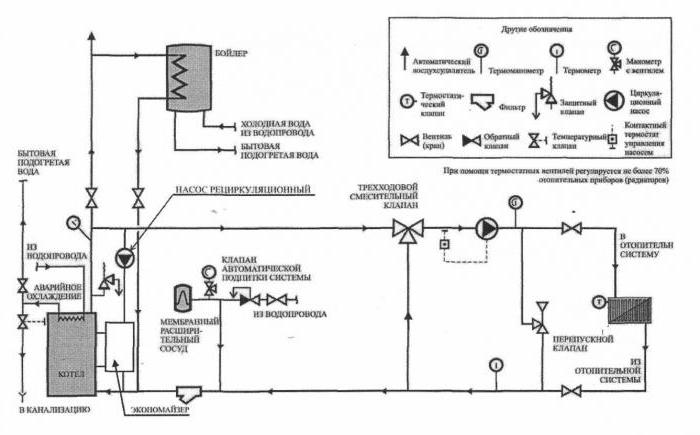

Типовые схемы обвязки твердотопливных котлов

Мнение о том, что твердотопливный котёл представляет собой морально устаревший агрегат, покрытый грязью и копотью, ошибочно, не так ли?

Сложность управления процессом горения в твердотопливных котлах приводит к большой инерционности отопительной системы, что негативно сказывается на удобстве и безопасности во время эксплуатации. Ситуация осложняется ещё и тем, что КПД агрегатов этого типа напрямую зависит от температуры теплоносителя. Для эффективной работы отопления обвязка должна обеспечивать температуру теплового агента в пределах 60 – 65 °С. Разумеется, при неправильной интеграции оборудования такой нагрев при плюсовой температуре «за бортом» будет весьма некомфортным и неэкономичным. Кроме того, полноценная работа теплогенератора зависит от ряда дополнительных факторов — типа отопительной системы, количества контуров, наличия дополнительных потребителей энергии и т. д. Представленные ниже схемы обвязок учитывают самые распространённые случаи. Если же ни одна из них не отвечает вашим требованиям, то знания принципов и особенностей структуры отопительных систем помогут в разработке индивидуального проекта.

Ситуация осложняется ещё и тем, что КПД агрегатов этого типа напрямую зависит от температуры теплоносителя. Для эффективной работы отопления обвязка должна обеспечивать температуру теплового агента в пределах 60 – 65 °С. Разумеется, при неправильной интеграции оборудования такой нагрев при плюсовой температуре «за бортом» будет весьма некомфортным и неэкономичным. Кроме того, полноценная работа теплогенератора зависит от ряда дополнительных факторов — типа отопительной системы, количества контуров, наличия дополнительных потребителей энергии и т. д. Представленные ниже схемы обвязок учитывают самые распространённые случаи. Если же ни одна из них не отвечает вашим требованиям, то знания принципов и особенностей структуры отопительных систем помогут в разработке индивидуального проекта.

Система открытого типа с естественной циркуляцией в частном доме

Прежде всего, необходимо отметить, что открытые системы гравитационного типа считаются наиболее подходящими для твердотопливных котлов. Связано это с тем, что даже в экстренных случаях, связанных с резким повышением температуры и давления, отопление, скорее всего, останется герметичным и работоспособным. Немаловажно и то, что функциональность обогревающего оборудования не зависит от наличия электропитания. Учитывая, что котлы, работающие на дровах, устанавливают не в мегаполисах, а в удалённых от благ цивилизации районах, этот фактор не покажется вам таким уж малозначительным. Конечно, эта схема не лишена недостатков, главными из которых являются:

Связано это с тем, что даже в экстренных случаях, связанных с резким повышением температуры и давления, отопление, скорее всего, останется герметичным и работоспособным. Немаловажно и то, что функциональность обогревающего оборудования не зависит от наличия электропитания. Учитывая, что котлы, работающие на дровах, устанавливают не в мегаполисах, а в удалённых от благ цивилизации районах, этот фактор не покажется вам таким уж малозначительным. Конечно, эта схема не лишена недостатков, главными из которых являются:

- свободный доступ кислорода к системе, что вызывает внутреннюю коррозию труб;

- необходимость в пополнении уровня теплоносителя вследствие его испарения;

- неравномерность температуры теплового агента в начале и в конце каждого контура.

Слой любого минерального масла толщиной в 1 – 2 см, налитого в расширительный бак, предотвратит попадание кислорода в теплоноситель и снизит скорость испарения жидкости.

Несмотря на недостатки, гравитационная схема очень популярна ввиду её простоты, надёжности и низкой стоимости.

Схема монтажа твердотопливного агрегата в отопительной системе открытого типа

Принимая решение выполнять монтаж данным способом, учтите, что для нормальной циркуляции теплоносителя вход котла должен находиться ниже радиаторов отопления не менее, чем на 0.5 м. Трубы подачи и обратки должны иметь уклоны для нормальной циркуляции теплоносителя. Кроме того, важно правильно рассчитать гидродинамическое сопротивление всех веток системы, а в процессе проектирования стараться уменьшить число запорной и регулирующей арматуры. Правильная работа системы с естественной циркуляцией теплоносителя зависит и от места установки расширительного бачка — он должен подключаться в самой высокой точке.

Закрытая система с естественной циркуляцией

Установка на обратной магистрали расширительного бачка мембранного типа позволит избежать вредного воздействия кислорода и избавит от необходимости контроля уровня теплоносителя.

Конструкция мембранного расширительного бака

Принимая решение оборудовать гравитационную систему герметичным расширительным бачком, учитывайте следующие моменты:

- ёмкость мембранного бака должна вмещать не менее 10% объёма всего теплоносителя;

- на трубе подачи обязательно должен быть установлен предохранительный клапан;

- самая верхняя точка системы должна быть оборудована воздухоотводчиком.

Дополнительные устройства, которые входят в группу безопасности котла (предохранительный клапан и воздухоотводик), придётся приобретать отдельно — производители очень редко комплектуют агрегаты подобными устройствами.

Предохранительный клапан позволяет произвести сброс теплоносителя в случае, если давление в системе превысит критическое значение. Нормальным рабочим показателем считается давление от 1.5 до 2 атм. Аварийный клапан настраивают на величину 3 атм.

Более подробно об этой системе узнаете из нашей следующей статьи: https://aqua-rmnt.com/otoplenie/razvodka-otopitelnoj-sistemy/zakrytaya-sistema-otopleniya.html.

Особенности систем с принудительным движением теплоносителя

Для того чтобы выровнять температуру на всех участках, в закрытую отопительную систему интегрируют циркуляционный насос. Поскольку этот агрегат может обеспечить принудительное движение теплоносителя, требования к уровню установки котла и соблюдению уклонов становятся ничтожными. Тем не менее, не стоит отказываться от автономности естественного отопления. Если на выходе из котла установить обходную ветку, именуемую байпасом, то в случае отключения электричества циркуляцию теплового агента обеспечат силы гравитации.

Тем не менее, не стоит отказываться от автономности естественного отопления. Если на выходе из котла установить обходную ветку, именуемую байпасом, то в случае отключения электричества циркуляцию теплового агента обеспечат силы гравитации.

Применение байпаса позволит при необходимости переключиться на естественный способ циркуляции теплоносителя

Электрическая помпа устанавливается на обратной магистрали, между расширительным баком и входным штуцером. Благодаря пониженной температуре теплоносителя насос работает в более щадящем режиме, что увеличивает его долговечность.

Установка циркуляционного агрегата на обратке необходима ещё и в целях безопасности. При закипании воды в котле возможно образование пара, попадание которого в центробежный насос чревато полным прекращением движения жидкости, что может привести к аварии. Если же прибор будет установлен на входе в теплогенератор, то он сможет обеспечивать циркуляцию теплоносителя даже при возникновении нештатных ситуаций.

Подключение через коллекторы

В случае если к твердотопливному котлу требуется подключить несколько параллельных веток с радиаторами, водяной тёплый пол и т. д., то требуется балансировка контуров, иначе теплоноситель пойдёт по пути наименьшего сопротивления, а остальные участки системы останутся холодными. С этой целью на выходе из отопительного агрегата устанавливают один или несколько коллекторов (гребёнок) – распределительных устройств с одним входом и несколькими выходами. Монтаж гребёнок открывает широкие возможности для подключения нескольких циркуляционных насосов, позволяет подавать к потребителям тепловой агент одинаковой температуры и регулировать его подачу. Единственным минусом обвязки этого типа можно считать усложнение конструкции и повышение стоимости отопительной системы.

Коллекторная обвязка твердотопливного котла

Отдельным случаем коллекторной обвязки является подключение с гидрострелкой. Её отличие от обычного коллектора заключается в том, что это устройство выступает своего рода посредником между отопительным котлом и потребителями. Выполненная в виде трубы большого диаметра, гидрострелка устанавливается вертикально и подключается к входному и напорному патрубкам котла. При этом врезку потребителей делают на различной высоте, что позволяет подобрать оптимальную температуру для каждого контура.

Выполненная в виде трубы большого диаметра, гидрострелка устанавливается вертикально и подключается к входному и напорному патрубкам котла. При этом врезку потребителей делают на различной высоте, что позволяет подобрать оптимальную температуру для каждого контура.

Установка аварийных и регулировочных систем

Аварийные и регулировочные системы служат нескольким целям:

- защита системы от разгерметизации в случае неконтролируемого повышения давления;

- регулировка температуры отдельных контуров;

- защита котла от перегрева;

- предотвращение конденсационных процессов, связанных с большим перепадом температуры подачи и обратки.

Для решения задач безопасности системы в схему обвязки вводят предохранительный клапан, аварийный теплообменник или контур естественной циркуляции. Что же касается вопросов регулирования температуры теплового агента, то в этих целях применяют термостатические и управляемые клапаны.

Обвязка с трёхходовым клапаном

Устройство трёхходового смесительного клапана

Твердотопливный котёл является отопительным агрегатом периодического действия, поэтому он подвергается опасности коррозии из-за конденсата, который выпадает на его стенках во время разогрева. Связано это с попаданием слишком холодного теплоносителя из обратки в теплообменник отопительного агрегата. Устранить опасность этого фактора можно при помощи трёхходового клапана. Это устройство представляет собой регулируемый вентиль с двумя входами и одним выходом. По сигналу с датчика температуры трёхходовой клапан открывает канал подачи горячего теплоносителя на вход котла, препятствуя возникновению точки росы. Как только отопительный агрегат войдёт в рабочий режим, подача жидкости по малому кругу прекращается.

Связано это с попаданием слишком холодного теплоносителя из обратки в теплообменник отопительного агрегата. Устранить опасность этого фактора можно при помощи трёхходового клапана. Это устройство представляет собой регулируемый вентиль с двумя входами и одним выходом. По сигналу с датчика температуры трёхходовой клапан открывает канал подачи горячего теплоносителя на вход котла, препятствуя возникновению точки росы. Как только отопительный агрегат войдёт в рабочий режим, подача жидкости по малому кругу прекращается.

Схема обвязки с трёхходовым клапаном

Довольно распространённой ошибкой является монтаж центробежного насоса до трёхходового вентиля. Естественно, при закрытом клапане ни о какой циркуляции жидкости в системе не может быть и речи. Правильно будет устанавливать помпу после регулировочного устройства.

Трёхходовой клапан можно использовать и для регулировки температуры теплового агента, поступающего к потребителям. В этом случае устройство настраивают на работу в другую сторону, подмешивая холодный теплоноситель из обратки в подачу.

Схема с буферной ёмкостью

Схема системы отопления с буферной ёмкостью

Низкая управляемость твердотопливных котлов требует постоянного контроля за количеством дров и тягой, что значительно снижает удобство при их эксплуатации. Загружать больше топлива и при этом не переживать по поводу возможного закипания жидкости позволит монтаж буферной ёмкости (теплоаккумулятора). Это устройство представляет собой герметичный бак, отделяющий отопительный агрегат от потребителей. Благодаря большому объёму, буферная ёмкость может накапливать избыточное тепло и по мере необходимости отдавать его радиаторам. Отрегулировать температуру жидкости, поступающей из теплоаккумулятора, поможет узел смешивания, который использует всё тот же трёхходовой клапан.

Элементы обвязки, обеспечивающие безопасность отопительной системы

Обвязка с аварийным контуром