Как нарезать резьбу вручную? Обзор резьбонарезного инструмента

Содержание:

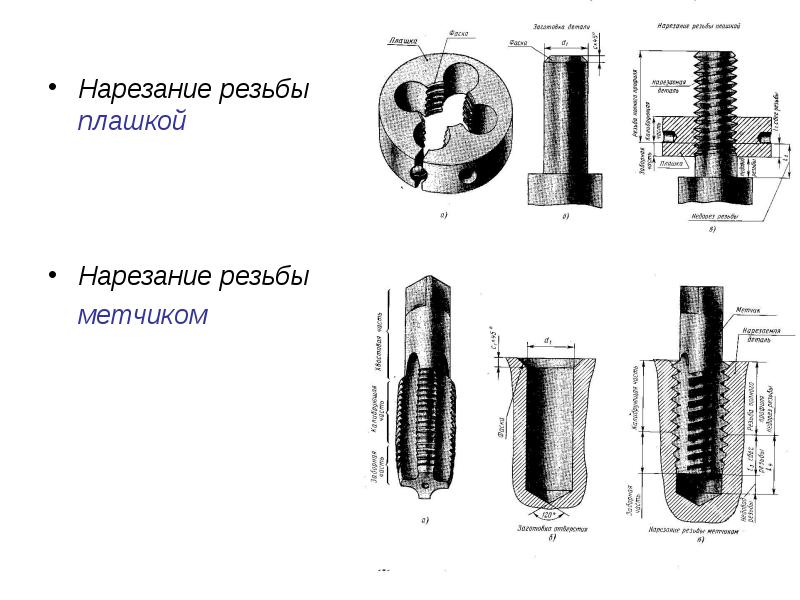

- 1. Выполнение внутренней резьбы метчиком

- 2. Тонкости нанесения наружной резьбы плашкой и клуппом

- 3. 5 советов по успешному выполнению работ

От крепежных элементов до рабочих узлов типа винтовой пары – все эти соединения имеют резьбу. Со временем она изнашивается, особенно, если крепеж находится под нагрузкой, например, шпильки ступицы автомобиля, гайки, болты и т.д. Тогда требуется замена износившейся детали, но не всегда удается найти новую, подходящую по параметрам. В таких случаях многие мастера нарезают резьбу вручную с помощью специального резьбонарезного инструмента – метчиков, плашек и клуппов.

Изготавливается резьбонарезной инструмент из быстрорежущей стали или твердосплавных металлов, имеет острые режущие кромки специальной формы и размера, благодаря чему получается точно подходящая под параметры резьба. Инструменты различаются по шагу, длине и направлению нарезаемой резьбы.

Выполнение внутренней резьбы метчиком

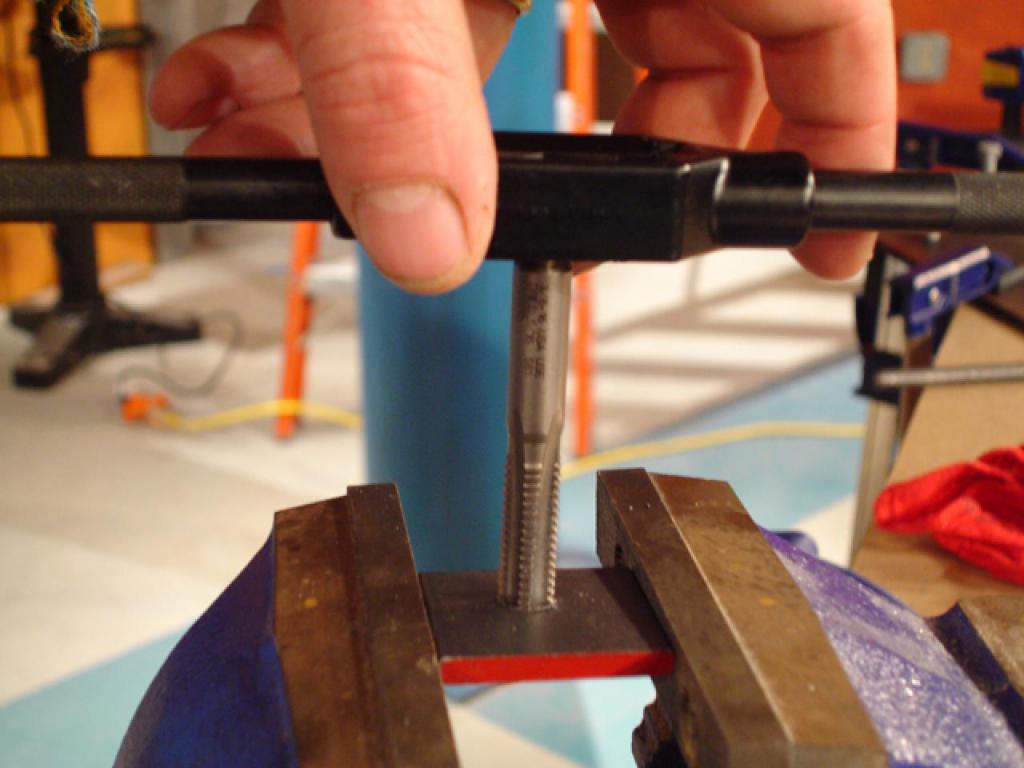

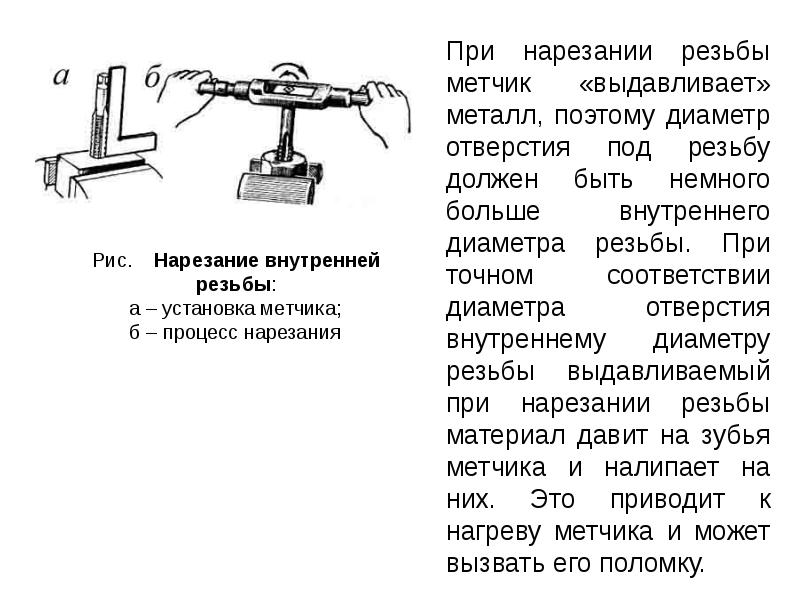

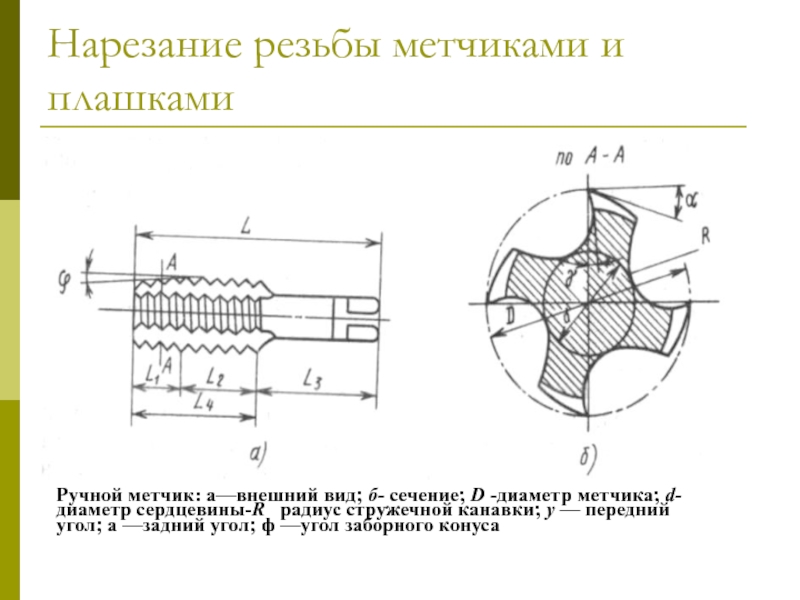

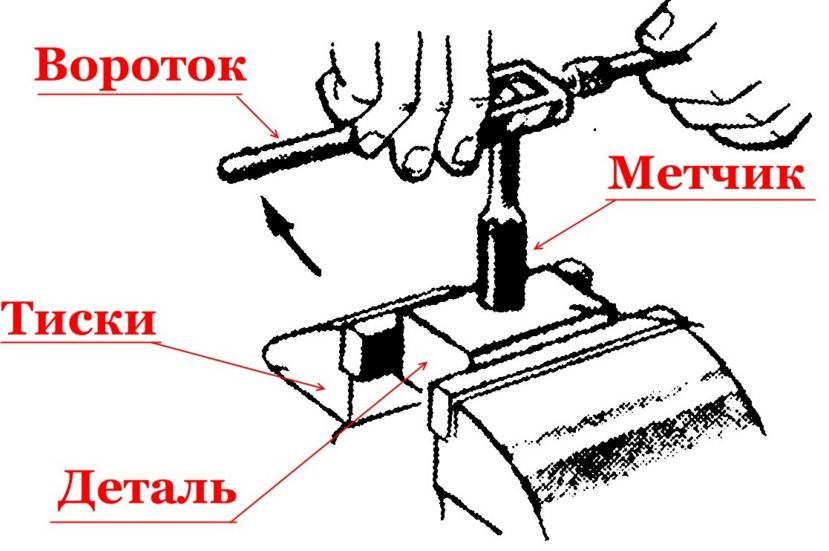

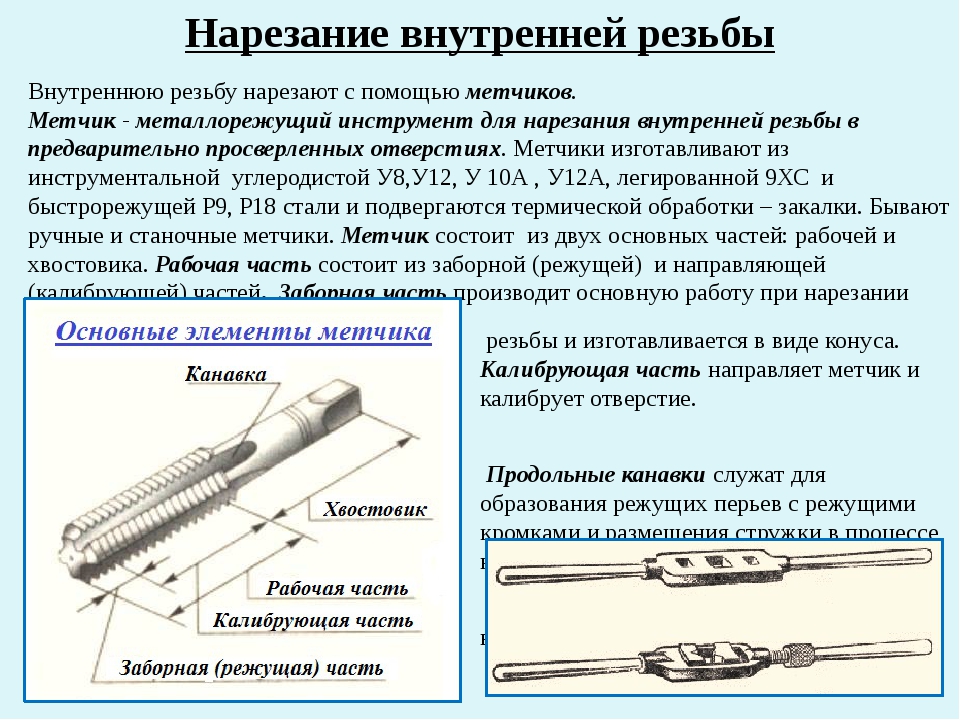

Когда нужно нарезать резьбу внутри цилиндрических деталей, крепежных элементов и посадочных отверстий, используют метчик. Он представляет собой металлический стержень, рабочая часть которого имеет режущую кромку в виде поперечных насечек или винтовой линии. Прежде чем нарезать резьбу, в детали рассверливается отверстие, причем, его диаметр должен быть на 0,3-0,7 мм меньше, чем требуемый диаметр резьбы (это зависит от того, с каким металлом Вы работаете). В метчикодержателе закрепляется черновой метчик, который вкручивается в подготовленное отверстие – он снимает до 75% материала. После этого необходимо пройтись чистовым метчиком, который снимет оставшиеся 25% материала и доведет резьбу до нужных параметров.

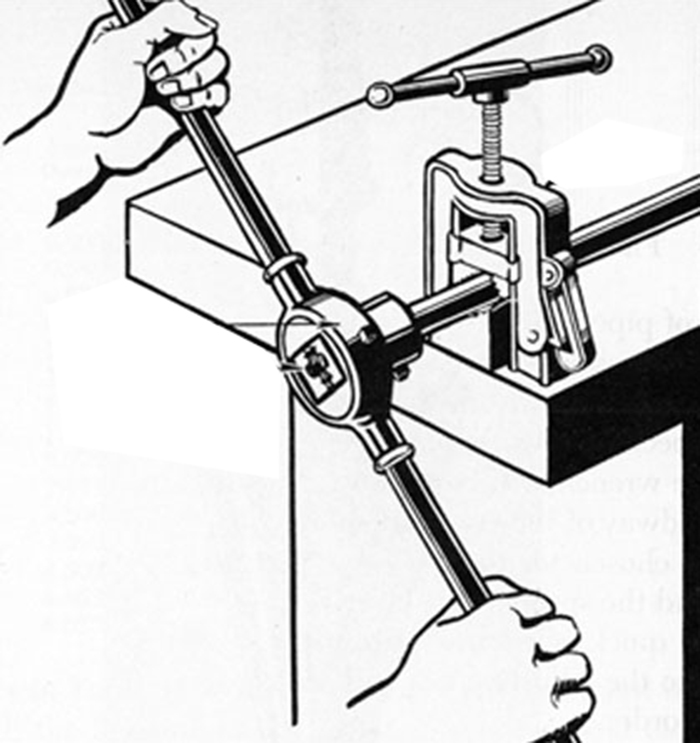

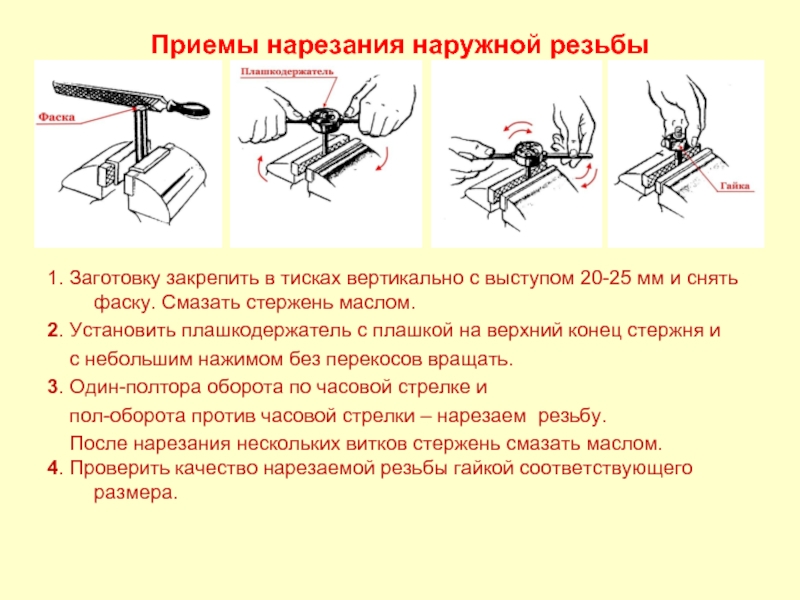

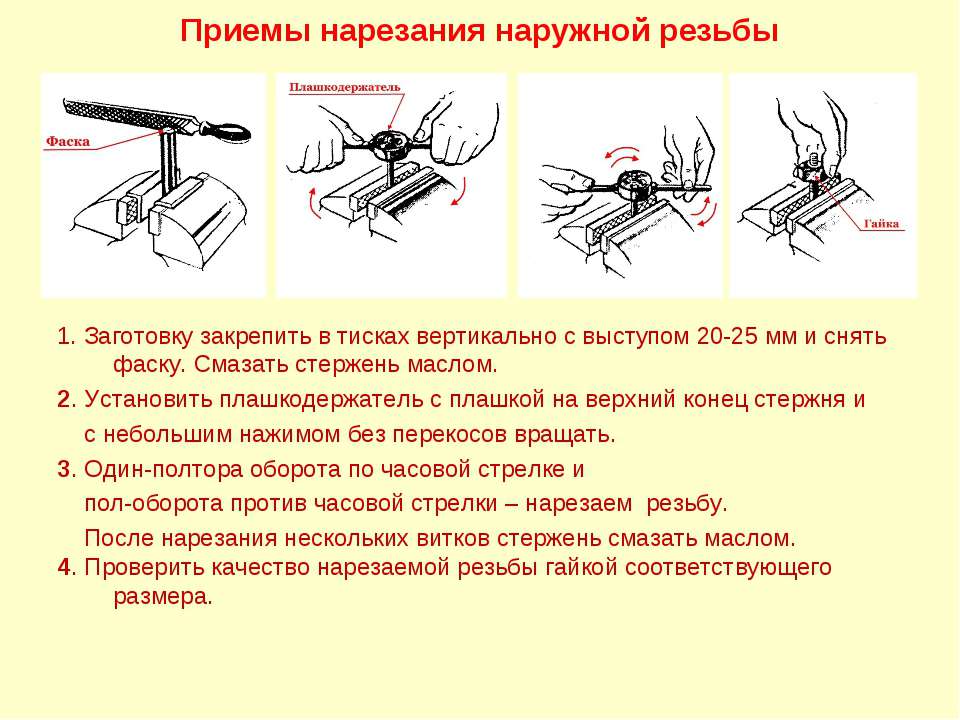

Тонкости нанесения наружной резьбы плашкой и клуппом

Наружную резьбу, в отличие от внутренней, нарезают по другому принципу. Деталь обрабатывают по наружной поверхности, ее обтачивают до достижения необходимого диаметра. Этот показатель не должен превышать значение внутреннего диаметра плашки, но должен быть на 0,1-0,4 мм больше требуемого окончательного диаметра. Чтобы облегчить процесс нарезания резьбы, нужно снять фаску с края заготовки – так резцам инструмента будет легче сделать первые насечки. Для разных цилиндрических заготовок используют разный резьбонарезной инструмент.

Деталь обрабатывают по наружной поверхности, ее обтачивают до достижения необходимого диаметра. Этот показатель не должен превышать значение внутреннего диаметра плашки, но должен быть на 0,1-0,4 мм больше требуемого окончательного диаметра. Чтобы облегчить процесс нарезания резьбы, нужно снять фаску с края заготовки – так резцам инструмента будет легче сделать первые насечки. Для разных цилиндрических заготовок используют разный резьбонарезной инструмент.

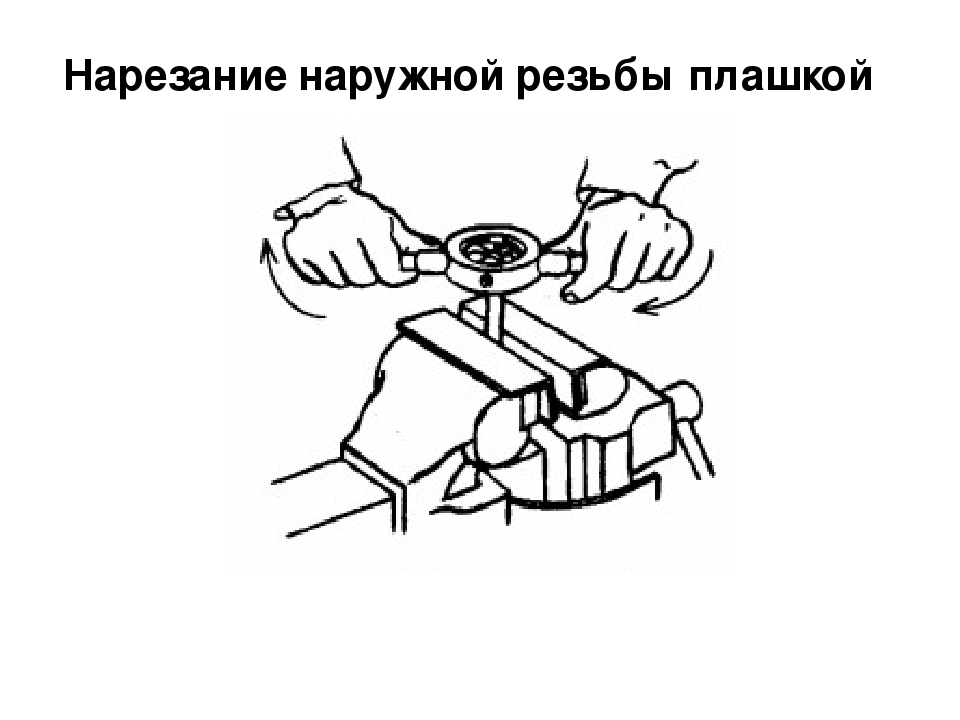

Плашки применяются практически для любых изделий: крепежных шпилек, буксировочных проушин, труб, болтов и т.д. С их помощью можно нарезать стандартную метрическую резьбу диаметром от 4 до 20 мм.

По форме плашка напоминает гайку, только внутри у нее имеются режущие кромки, а для отведения стружки предусмотрены специальные отверстия. Различают разрезные плашки и цельные. Последние надежнее фиксируют заготовку и нарезают резьбу точнее, поэтому выполненные элементы можно использовать в ответственных соединениях.

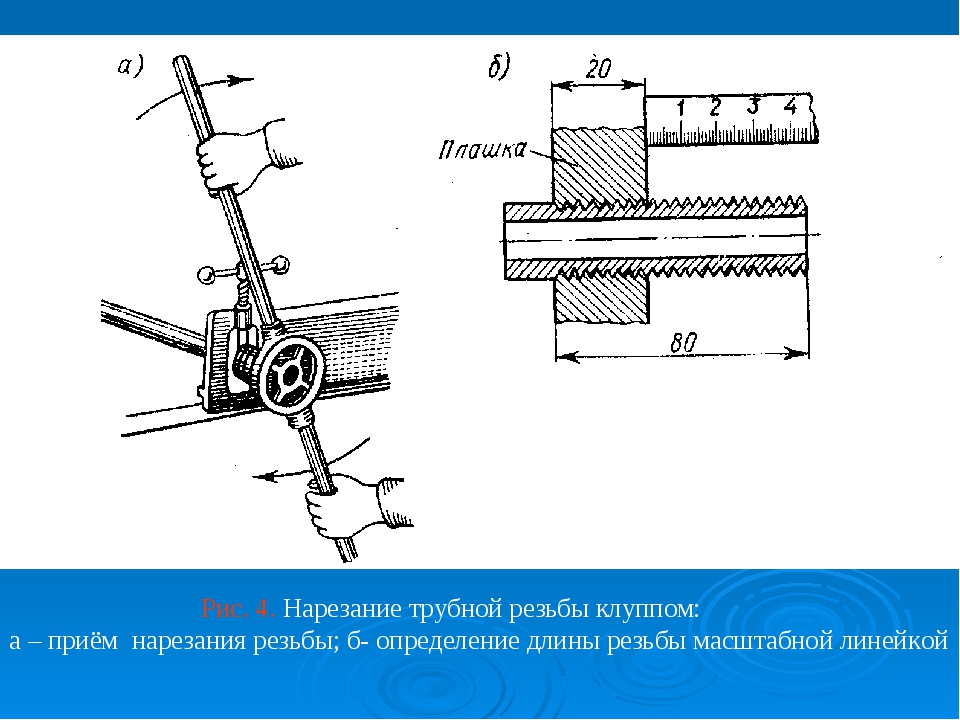

Клуппы по форме напоминают плашку, только, у них есть еще дополнительные элементы: планшайбы, прижимные кольца и прижимные болты. В них заготовка фиксируется очень надежно, и удается добиться высокоточной резьбы. Эти инструменты используются для нарезания дюймовой резьбы на водопроводных трубах.

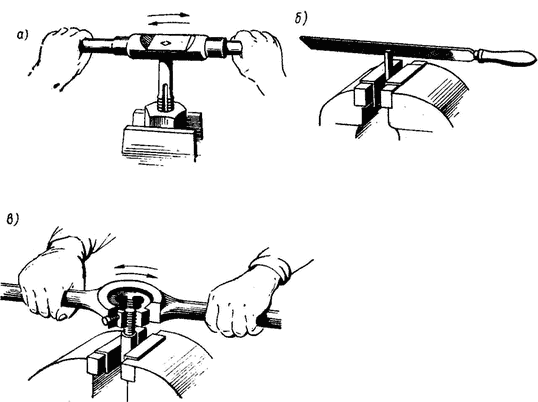

Чтобы нарезать резьбу плашкой или клуппом, нужно закрепить инструмент в специальном держателе. Затем он центрируется на заготовке и наворачивается на нее, вращение создается за счет вращения рукояти держателя. Первые режущие кромки нарезают «черновую» резьбу, а остальные уже доводят ее до чистовой. Наворачивание должно быть плавным, без резких движений и излишних усилий, тогда витки резьбы будут аккуратными.

5 советов по успешному выполнению работ

Мы рассказали об особенностях нарезания внутренней и наружной резьбы разными видами инструмента. Но есть общие требования по их использованию. Наши рекомендации помогут Вам избежать ошибок при работе, и Вы получите качественную резьбу с первого раза.

Совет 1: подобрать резьбонарезной инструмент под параметры резьбы

Совет 2: надежно зафиксировать обрабатываемую заготовку

Для этого Вам понадобятся слесарные тиски. Деталь нужно установить в тисках так, чтобы было удобно центрировать резьбонарезной инструмент. Так удастся добиться плавного хода при нарезании резьбы и получить ровный виток без перекосов.

Совет 3: использовать смазку

Чтобы обеспечить легкое вхождение режущих кромок инструмента в основание заготовки, нужно смазать рабочую часть и обрабатываемую поверхность маслом. Подбирайте смазку, исходя из того, с каким материалом Вы работаете. Например, минеральные составы подходят для нержавеющей стали и цветных металлов, синтетические универсальны и могут применяться при изготовлении практически любых деталей. Масло снизит трение, что облегчит нарезание резьбы, а также поможет сохранить режущие свойства кромок инструмента.

Совет 4: удалять стружку в процессе работы

При нарезании резьбы и при образовании витка с обрабатываемой поверхности снимается материал. Скопление металлической стружки может привести к тому, что инструмент застрянет и сломается. Поэтому нужно своевременно ее удалять: при работе с метчиком делать несколько возвратных прокручиваний, а при работе с плашкой избегать чрезмерного скопления стружки в стружкоотводящих отверстиях.

Совет 5: использовать только качественный инструмент

Это одно из «золотых правил» при нарезании резьбы. Ведь некачественные инструменты очень ненадежны: они ломаются, резьба может быть неаккуратной или не подходящей по параметрам, иногда плашкой даже невозможно нарезать первые витки, так как прочность кромок не соответствует стандарту. С фирменным инструментом такого не произойдет, так как он изготавливается из прочного качественного металла и строго отвечает требованиям ГОСТа.

Когда Вы знаете, с помощью каких инструментов нарезать внутреннюю и внешнюю резьбу, остается только подобрать подходящие для Вашего рода деятельности.

Например, при проведении сантехнических работ пригодятся клуппы. Вы можете купить их по отдельности, исходя из диаметра труб, с которыми приходится работать чаще всего, или купить клуппы в наборе, например, FIT 70003, MATRIX SPARTA 773355.

Для слесарных и авторемонтных работ могут потребоваться как плашки, так и метчики, ведь приходится нарезать и внешнюю резьбу (на шпильках, болтах, винтах), и внутреннюю (в гайках, свечных отверстиях). Поэтому лучше купить набор резьбонарезного инструмента, в котором есть все необходимые приспособления для широкого спектра работ, например, набор с металлорежущим инструментом ЗУБР 32 предмета 28129-h42 или FIT Профи, 70805 на 20 предметов. Все наборы поставляются в кейсах, поэтому приспособления удобно хранить и перевозить.

Поэтому лучше купить набор резьбонарезного инструмента, в котором есть все необходимые приспособления для широкого спектра работ, например, набор с металлорежущим инструментом ЗУБР 32 предмета 28129-h42 или FIT Профи, 70805 на 20 предметов. Все наборы поставляются в кейсах, поэтому приспособления удобно хранить и перевозить.

Если же Вам нужен резьбонарезной инструмент для единичного использования, например, нарезать резьбу на нескольких трубах для водопровода на даче, то можно купить один клупп нужного диаметра и клупподержатель к нему.

В нашем интернет-магазине представлены более 200 наименований резьбонарезного инструмента, как в наборах, так и поштучно. Мы предлагаем изделия ведущих производителей: FIT

Как и чем нарезать наружную резьбу. Требуемый инструмент, описание процесса

Требуемый инструмент, описание процесса

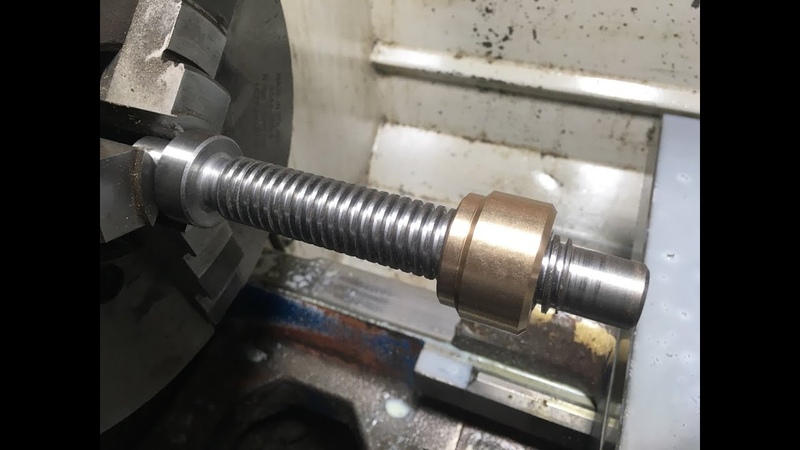

На деталях цилиндрической формы нарезание наружной резьбы для закручивания гаек может быть выполнено резцом на токарном станке или ручным способом, о котором речь идет ниже. Класс прочности и класс точности готовой детали должны полностью соответствовать аналогичным параметрам гайки.

Инструмент для нарезания резьбы

Наружная резьба нарезается вручную с использованием специальных инструментов – плашек. Их подразделяют на круглые (лерки), которые изготавливают цельными или разрезными, и

Раздвижные плашки в свою конструкцию включают две полуплашки с угловыми пазами на боковых сторонах для их установки в воротках. Нарезание наружной резьбы двумя полуплашками можно выполнить в несколько переходов, что значительно облегчает работу. На торце обрабатываемой детали предварительно срезают кромку (фаску). Диаметр стержня под обработку определяют по стандартным таблицам. Для нарезания наружной резьбы с заданными размерами наружного диаметра, шага и поля допуска используют стержень с точно заданным размером диаметра и величиной его предельного отклонения.

Например, для нарезания наружной метрической резьбы М10 с шагом 1,5 мм и полем допуска 6g необходимо выбрать стержень диаметром 9,85 мм с отрицательной величиной предельного отклонения, равной -0,12 мм.

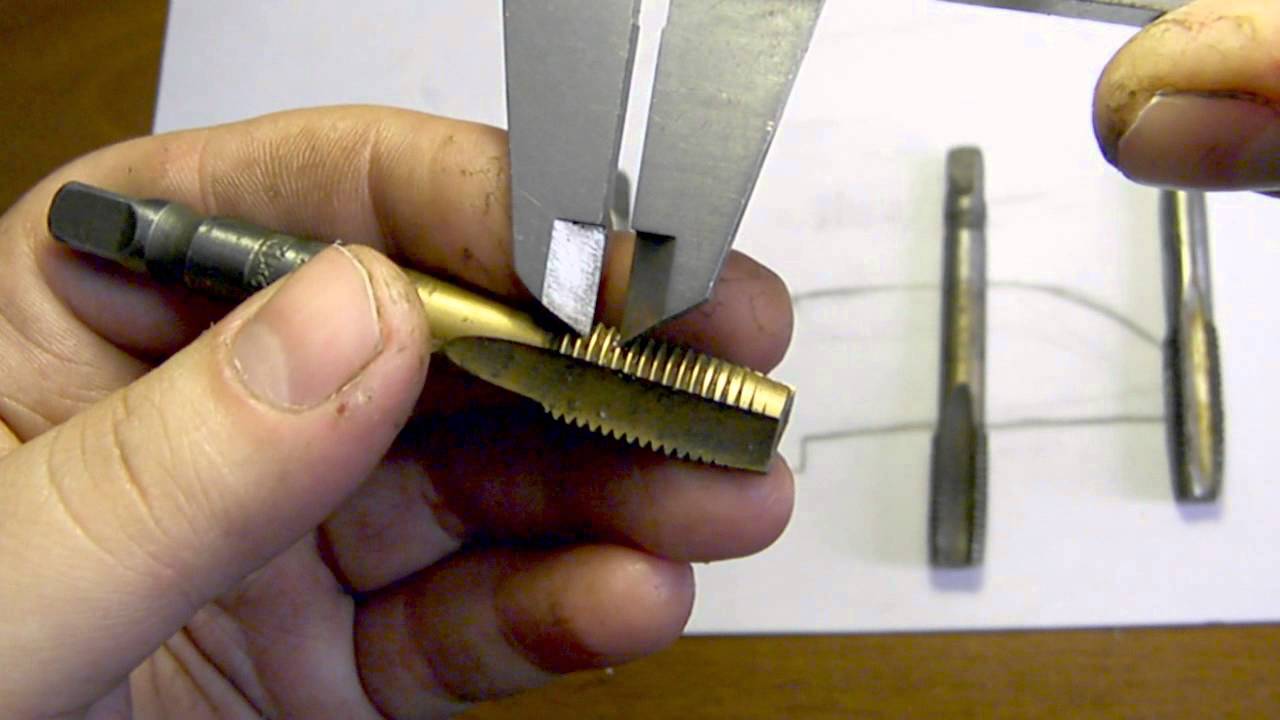

Отверстия для нарезания резьбы

Вручную нарезание наружной резьбы выполняют следующим образом. Сначала на плашкодержателе отворачивают все винты. Затем плашку (маркировкой наружу) вставляют в гнездо воротка, располагая углубления в ней напротив стопорных винтов. В случае использования разрезной плашки – отворачивают крайние регулировочные винты воротка и плотным закручиванием среднего винта разжимают плашку. Затем штангенциркулем проверяют величину наружного диаметра стержня на предмет соответствия таблице.

В случае использования разрезной плашки – отворачивают крайние регулировочные винты воротка и плотным закручиванием среднего винта разжимают плашку. Затем штангенциркулем проверяют величину наружного диаметра стержня на предмет соответствия таблице.

Стержень, подлежащий обработке инструментом, вертикально фиксируют в тисках таким образом, чтобы длина его выступающей части превышала размер нарезаемой наружной резьбы на 15-20 мм. Плашку (маркировкой вниз) накладывают на покрытый смазкой конец детали и плавно вращают вороток двумя руками по часовой стрелке на два-три оборота. Затем делают пол-оборота в обратном направлении, добавляют немного смазки и продолжают операцию до ее полного завершения.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Чем нарезать резьбу — виды и назначение инструмента

Благодаря высокой надежности и простоте резьбовые соединения широко применяются в различных строительных конструкциях, машинах и механизмах. Так как основные геометрические параметры резьб являются общепринятыми, для создания новых соединений и ремонта изношенных узлов достаточно иметь небольшой набор стандартных инструментов.

Так как основные геометрические параметры резьб являются общепринятыми, для создания новых соединений и ремонта изношенных узлов достаточно иметь небольшой набор стандартных инструментов.

Содержание

- Внутренняя резьба

- Наружная резьба

Внутренняя резьба

Внутреннюю резьбу нарезают в отверстии с помощью метчиков (1). Они представляют собой металлические стержни с закаленными зубьями. Изготовляются из инструментальной или быстрорежущей стали.

Виды метчиков

Метчики различают по назначению. Они могут использоваться для нарезания метрической, дюймовой, конической, трубной, а также трапецеидальной резьбы. Согласно соответствующим техническим условиям, а также ГОСТ 3266-81, в таблице представлены пределы применимости этого инструмента.

| Наименование резьбы | Номинальные диаметры |

| Метрическая | 1 — 52 мм |

| Дюймовая | 1/4” — 2” (дюйма) |

| Коническая | 1/16” — 2” |

| Трубная | 1/16” — 6” |

| Трапецеидальная | 5,6 — 90 мм |

Метчики для нарезания метрической и дюймовой резьбы изготавливаются комплектами. Комплект может состоять как из двух, чистового и чернового, так и из трех — чернового, среднего и чистового метчиков. Черновой метчик предназначен для снятия основной части стружки. Чистовой служит для окончательного, точного формирования профиля резьбы и калибровки.

Комплект может состоять как из двух, чистового и чернового, так и из трех — чернового, среднего и чистового метчиков. Черновой метчик предназначен для снятия основной части стружки. Чистовой служит для окончательного, точного формирования профиля резьбы и калибровки.

Чтобы идентифицировать метчик в комплекте, его хвостовую часть маркируют одной, двумя или тремя кольцевыми рисками. Возможно также обозначение с помощью номера: I – черновой, II – средний, III – чистовой.

Гаечные метчики предназначены для нарезания резьбы за один проход. Они являются однокомплектными, то есть продаются поштучно.

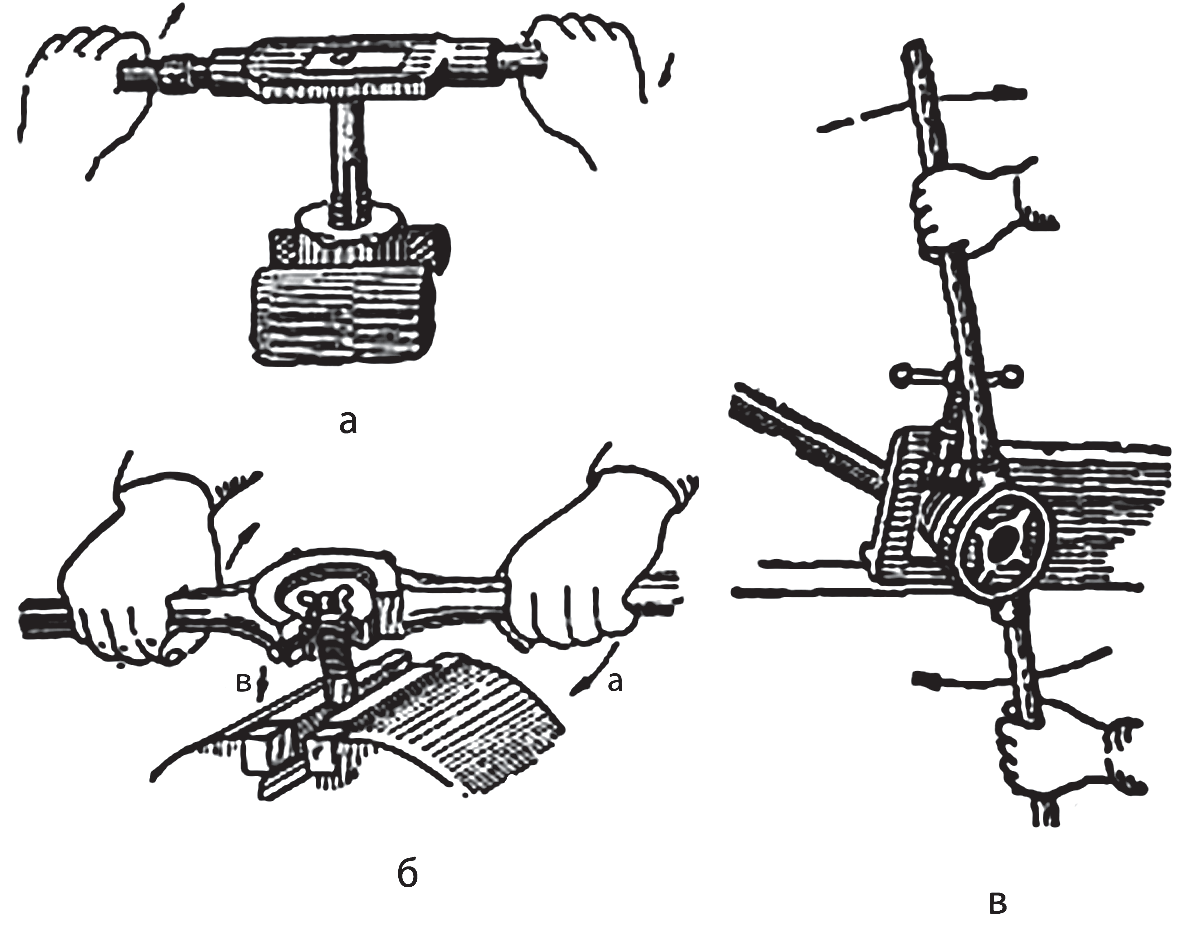

Для вращения метчиков используют воротки (2). Они могут быть нерегулируемыми с квадратными отверстиями под хвостовик фиксированного размера, а также регулируемыми. Кроме того, существуют воротки с трещоточным механизмом, обеспечивающие удобство работы в труднодоступных местах.

Наружная резьба

Вручную наружную резьбу нарезают плашками (5) и клуппами (4). Плашка представляет собой круглую гайку из быстрорежущей или инструментальной стали высокой твердости. С целью отвода стружки в ней предусмотрены специальные отверстия. Плашки бывают цельными и разрезными.

Плашка представляет собой круглую гайку из быстрорежущей или инструментальной стали высокой твердости. С целью отвода стружки в ней предусмотрены специальные отверстия. Плашки бывают цельными и разрезными.

Разрезные плашки имеют прорезь величиной до 1,5 мм. Благодаря этому они позволяют регулировать диаметр нарезаемой резьбы в пределах 0,1—0,3 мм. Их недостатком является меньшая точность, поэтому использовать такой инструмент в ответственных соединениях не рекомендуется. Диаметры плашек представлены в таблице.

| Наименование резьбы | Номинальные диаметры |

| Метрическая | 1 — 76 мм |

| Дюймовая | 1/4” — 2” (дюйма) |

| Трубная | 1/8” — 2” |

Вращение плашек производят с помощью плашкодержателей (3) и трещоток. Эти устройства, как правило, позволяют использовать несколько размеров режущего инструмента, например M16 — M20, 1/2” — 1”. Трещотки применяются для нарезания трубной резьбы плашками в труднодоступных местах, например, у стены.

Трещотки применяются для нарезания трубной резьбы плашками в труднодоступных местах, например, у стены.

Клуппы предназначены для нарезания наружной трубной резьбы диаметром 1/2” — 3”. Благодаря своей конструкции, они надежно фиксируются на трубе, что обеспечивает удобство работы, а также высокое качество резьбового соединения. Клуппы обычно оснащаются сменными резцами или головками. Это значительно увеличивает срок их эксплуатации. В зависимости от конструкции, для вращения ручных клуппов могут использоваться как съемные рукоятки, так и держатели-трещотки.

Нарезание наружной резьбы

Нарезание наружной резьбы

- Подробности

- Категория: Сортовой прокат

Нарезание наружной резьбы

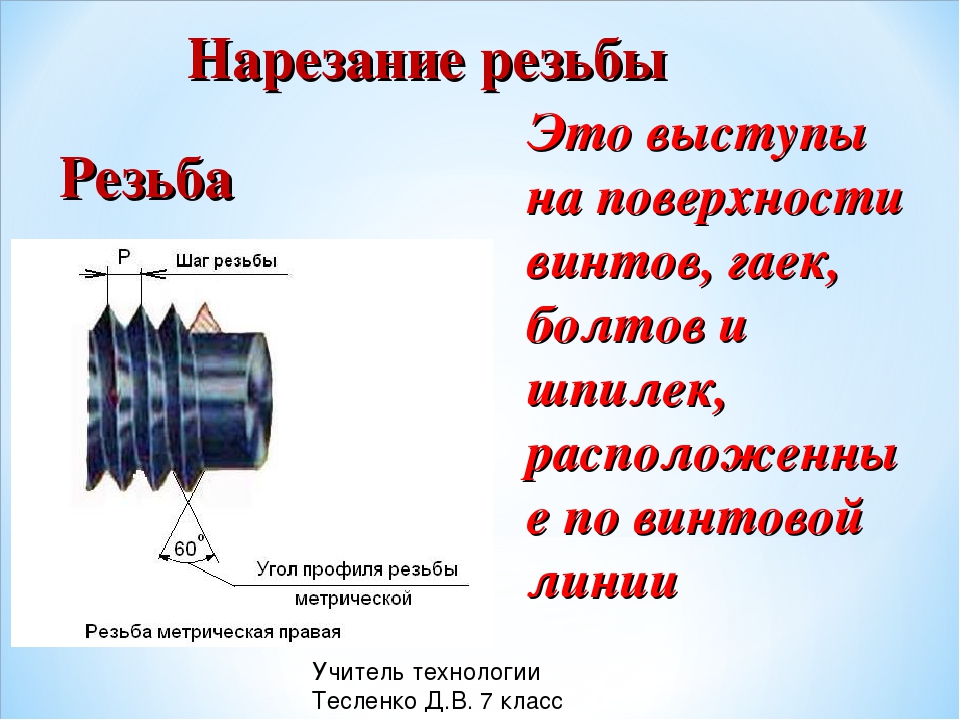

Резьба представляет собой винтовую канавку, образованную на деталях вращения. Широко применяется для соединения деталей между собой (крепежная) и для передачи движения (как, например, в ходовом винте токарного станка или тисков).

В резьбовых соединениях применяют болты, шпильки и винты. Болт – цилиндрический стержень с головкой на одном конце и с резьбой на другом(см. рис справа а). Шпилька — цилиндрический стержень с резьбой на обоих концах. Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливают скрепляемую деталь и навинчивают гайку(б). Винт — цилиндрический стержень с резьбой для ввинчивания в одну из соединяемых деталей и головкой различных форм(в).

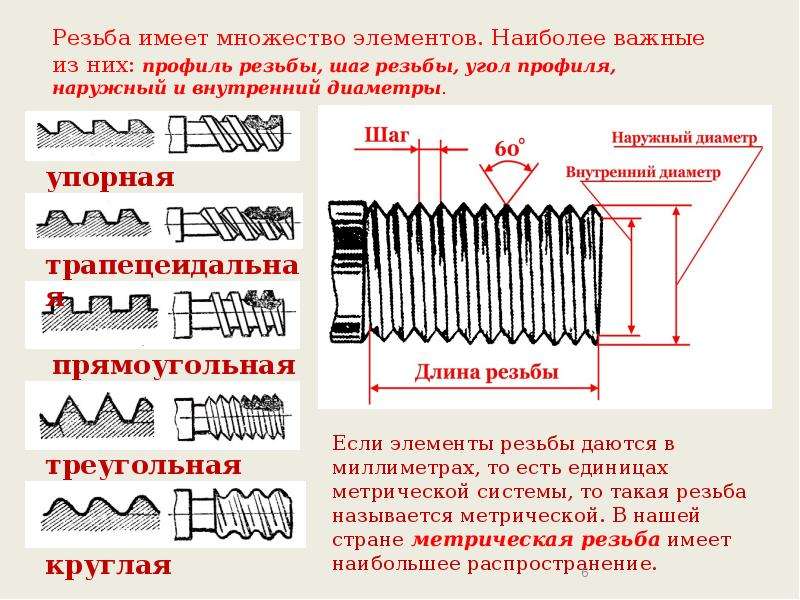

Основные элементы резьбы: угол подъема винтовой линии а,

шаг резьбы р, угол профиля у, наружный и внутренний диаметры (рис. слева). В зависимости от назначения резьбового соединения применяются разные типы резьб.

слева). В зависимости от назначения резьбового соединения применяются разные типы резьб.

По направлению витков резьба бывает правой и левой (рис. справа). Чаще всего нарезают правую резьбу.

Для нарезания наружной крепежной резьбы используют специальный инструмент — плашки. Они бывают круглые(рис. слева а), резьбонакатные(б) и раздвижные(в).

Круглая плашка (рис. справа) выполнена в виде гайки из закаленной стали. Резьбу плашки пересекают сквозные продольные отверстия. Образовавшиеся режущие кромки в форме клина и канавки обеспечивают резание заготовки и одновременный выход стружки. Для того чтобы торец стержня (заготовки) лучше входил в плашку с торцевых сторон, ее резьба имеет меньшую высоту профиля. Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя и фиксируют там шпильками(или болтами) со шлицем для отвертки.

Это так называемая заборная часть. Круглые плашки в соответствии со стандартом предусмотрены для нарезания метрической резьбы диаметром от 1 до 76 мм. Их закладывают в гнезда плашкодержателя и фиксируют там шпильками(или болтами) со шлицем для отвертки.

Плашка 4 (рис. слева) со специальными вырезами 6 крепится в плашкодержателе 5 или в воротке тремя либо четырьмя винтами в зависимости от ее размеров и условий эксплуатации. Один или два винта 7 служат для закрепления, винты 1 и 3 — для закрепления и сжатия плашки при регулировании ее размера после прорезания перемычки. Разжимается плашка с помощью винта 2.

В корпусе резьбонакатной плашки(рис. б выше) установлены накатные регулируемые ролики с резьбой. Металл заготовки не режется, а выдавливается. За счет этого поверхность резьбы получается более чистой, а сама резьба — более качественной и точной.

Металл заготовки не режется, а выдавливается. За счет этого поверхность резьбы получается более чистой, а сама резьба — более качественной и точной.

Раздвижные призматические плашки (рис. в выше) состоят из двух раздвигающихся и отодвигающихся полуплашек.

Определенный интерес представляет вороток для установки и крепления плашек (рис. справа) с дополнительным направляющим кольцом 16, которое помогает выдерживать направление на цилиндрических заготовках 12 (стержней, толкателей пресс-форм и винтов, съемников штампов). Дополнительное устройство можно использовать в обычных воротках.

Во внутренней части обоймы 1 воротка имеется обработанное квадратное окно со вставленными призматическими плашками. На боковой стороне обоймы установлен винт 15, прижимающий плашки 9 во время работы, а с боковых сторон обоймы в корпус 11 ввернуты две ручки 13 для захвата руками. В нижней части обоймы установлена шайба 14, закрепленная винтами 8, и два направляющих штифта 10, по которым перемещается кольцо 16.

В нижней части обоймы установлена шайба 14, закрепленная винтами 8, и два направляющих штифта 10, по которым перемещается кольцо 16.

Для того чтобы нарезать резьбу плашкой на стержне, надо сначала узнать наружный диаметр резьбы d и ее шаг р(см. рис. слева). Эти данные обозначены на плашке. Затем по таблице (см. табл. ниже) определить диаметр стержня для этой резьбы и выбрать заготовку.

| Диаметр резьбы | Шаг (Р) | Диаметр стержня | |

| Наименьший | Наибольший | ||

| М5 | 0,75 | 4,8 | 4,8 |

| М6 | 1 | 5,8 | 5,8 |

| М8 | 1,25 | 7,8 | 7,9 |

| М10 | 1,5 | 9,75 | 9,85 |

| М12 | 1,75 | 11,76 | 11,88 |

При этом надо обязательно учитывать, что, когда нарезают резьбу, металл, особенно медь, мягкая сталь, «тянется». В результате этого диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Она нагревается, стружка налипает на режущие кромки, и резьба становится «рваной». Все это снижает ее качество. Поэтому диаметр стержня должен быть меньше наружного диаметра резьбы на 0,1…0,3 мм в зависимости от размера резьбы. Если диаметр стержня будет меньше на 0,4…0,5 мм внешнего диаметра резьбы, то профиль резьбы получается неполным.

В результате этого диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Она нагревается, стружка налипает на режущие кромки, и резьба становится «рваной». Все это снижает ее качество. Поэтому диаметр стержня должен быть меньше наружного диаметра резьбы на 0,1…0,3 мм в зависимости от размера резьбы. Если диаметр стержня будет меньше на 0,4…0,5 мм внешнего диаметра резьбы, то профиль резьбы получается неполным.

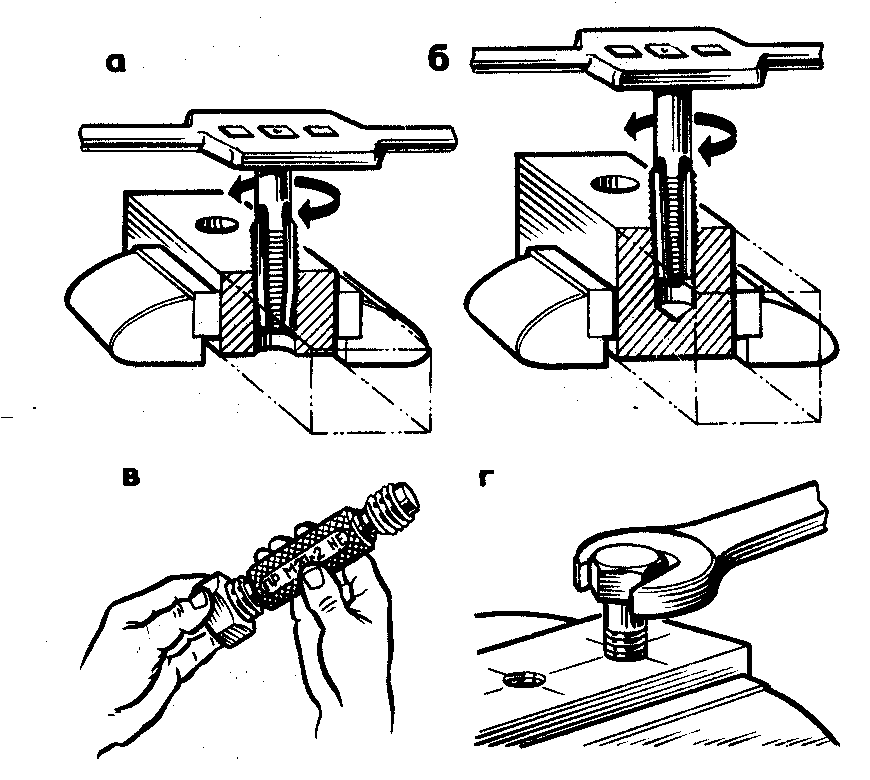

Выбранную заготовку надо выправить, разметить, отрезать по разметке и, закрепив ее в тисках, напильником снять фаску(рис.справа а) для того, чтобы заборная часть плашки легче захватывала металл. Следует проверить качество плашки внешним осмотром и навинчиванием ее на болт или шпильку с неповрежденной резьбой. Необходимо также тщательно проверить качество закрепления плашки в плашкодержателе, чтобы исключить возможный ее перекос и проскальзывание в гнезде.

Перед нарезанием резьбы размечают на стержне ее длину, стержень закрепляют в тисках так, чтобы выступающий над верхней плоскостью губок конец был больше нарезаемой части на 20. ..25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок (рис. б). Плашку, закрепленную в плашкодержателе, накладывают на верхний торец стержня и с небольшим нажимом, не допуская перекоса плашки, вращают ее (рис. в). После нарезания 1—2 ниток резьбы, еще раз проверяют совпадение осей вращения плашки и стержня.

..25 мм. Стержень ставят по угольнику под углом 90° к верхним плоскостям губок (рис. б). Плашку, закрепленную в плашкодержателе, накладывают на верхний торец стержня и с небольшим нажимом, не допуская перекоса плашки, вращают ее (рис. в). После нарезания 1—2 ниток резьбы, еще раз проверяют совпадение осей вращения плашки и стержня.

После этого смазывают маслом резьбовую часть стержня, нарезку плашки и вращают плашку, равномерно нажимая на обе рукоятки плашкодержателя (рис. г). Вращение должно быть возвратнопоступательным: один-два оборота вправо и пол-оборота влево. При этом стружка ломается, выходит через продольное отверстие. Это облегчает нарезание резьбы и улучшает ее качество.

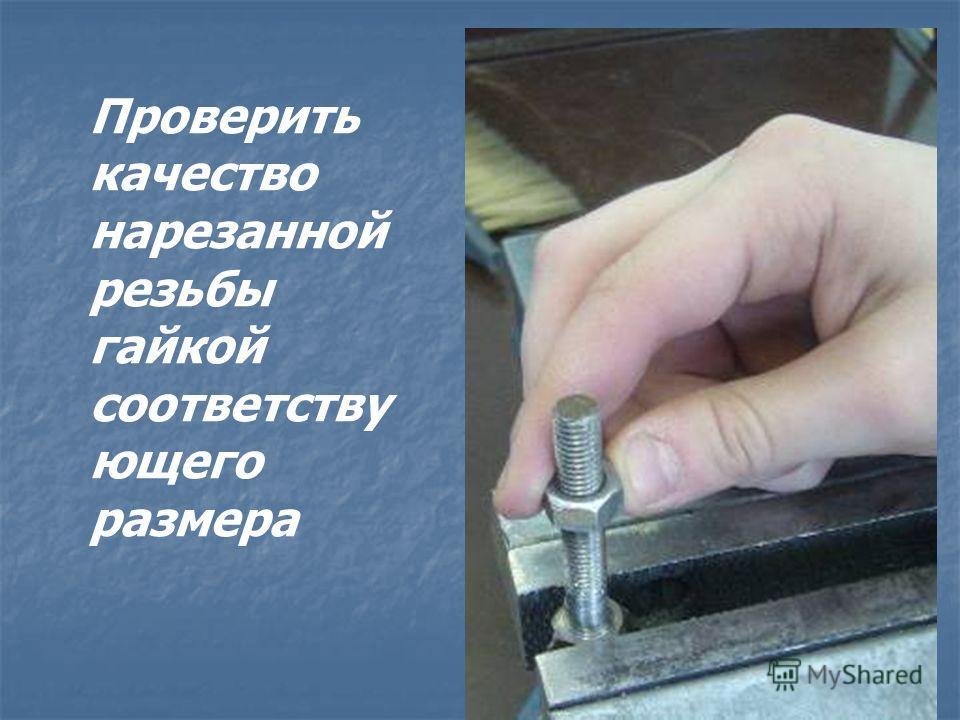

Качество нарезанной резьбы в условиях производства проверяют резьбовыми микрометрами, резьбовыми калибрами-кольцами и резьбовыми пробками(см. рис. слева). В школьных условиях допускается проверка резьбы гайками.

После окончания работы плашку вынимают из плашкодержателя, тщательно очищают щеткой от стружки, протирают ветошью и смазывают маслом.

Нарезание резьбы плашкой можно выполнять и на токарном станке.

При нарезании резьбы плашку следует надежно закреплять в плашкодержателе.

При работе соблюдайте осторожность, чтобы рука не попала между рукояткой плашкодержателя и опорой.

Для смазки пользуйтесь кисточкой или масленкой.

Не сдувайте стружки с плашки, а пользуйтесь щеткой-сметкой.

Не допускайте попадания масла на одежду, руки.

На предприятиях применяют закаленные винты, которые ввинчивают через пробитые отверстия в двух или нескольких соединяемых деталях из листового металла. Винты, нарезая в отверстиях резьбу, соединяют эти детали. Такой способ резьбового соединения экономичен и ускоряет процесс сборки. На многих предприятиях сейчас применяются закаленные самовыдавливающие винты для стальных и чугунных деталей, твердость которых меньше, чем твердость винтов.

Резьбу на болтах и шпильках небольшого диаметра делают на токарных станках-автоматах одновременно с изготовлением самих болтов. Винты и болты также штампуют на прессах.

В массовом производстве широко распространена накатка наружной резьбы. После прохода между валиками на стержне образуется резьба. В некоторых резьбонарезных устройствах вместо валиков используются пластины из твердого сплава.

Ниже описаны основные термины и понятия, которые необходимы для усвоения материала.

Основные элементы резьбы:

Наружный диаметр резьбы — это диаметр воображаемого цилиндра, поверхность которого совпадает с вершинами наружной резьбы и впадинами внутренней резьбы.

Внутренний диаметр резьбы — диаметр цилиндра, поверхность которого совпадает с вершинами внутренней резьбы и впадинами наружной резьбы.

Средний диаметр резьбы — диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точке, где ширина канавки равна половине шага резьбы.

Угол профиля — угол между боковыми сторонами профиля, измеренный в осевом сечении.

Вершина профиля — участок профиля, соединяющий боковые стороны выступа.

Впадина профиля — участок профиля, соединяющий боковые стороны канавки.

Шаг резьбы — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы.

Угол подъёма резьбы — угол, образованный касательной к винтовой линии к точке, лежащей на среднем диаметре резьбы, и плоскостью, перпендикулярной оси резьбы.

Угол профиля — угол между боковыми сторонами витка, измеренный в плоскости, проходящей через ось резьбы.

Система резьб.

В промышленности применяются следующие резьбы:

Метрическая резьба — имеет треугольный профиль и служит, в основном, для соединения деталей между собой.

Метрическая резьба подразделяется на две группы: метрическая резьба с крупным шагом и метрическая резьба с мелким шагом для диаметров 0,25-600 мм.

Трубная коническая резьба — имеет то же назначение, что и цилиндрическая. Необходимая плотность соединения достигается деформацией витков трубной конической резьбы.

Коническая дюймовая резьба с углом профиля 60 град. Коническая дюймовая резьба применяется для получения плотных соединений.

Дюймовая резьба — применяется для крепёжных соединений деталей машин болтами, винтами и шпильками.

Трапецеидальные резьбы — применяются, в основном, для ходовых винтов станков и других силовых передач.

Трапецеидальные резьбы подразделяются на крупную, нормальную и мелкую.

Упорные резьбы — крупная, нормальная и мелкая — применяются преимущественно для ходовых и грузовых (с большой нагрузкой) винтов с односторонне действующей нагрузкой. В редких случаях используются как крепёжные.

Прямоугольная резьба — применяется для грузовых и ходовых винтов. Резьба сложна в изготовлении и имеет недостатки, ограничивающие её применение.

Трубная резьба цилиндрическая — трубная цилиндрическая резьба применяется в соединениях полых тонкостенных деталей, когда соединение должно быть особенно плотным.

Модульная резьба — применяется для червяков.

Схема винтовых линий: а — развертка винтовой линии; б — цилиндрическая трехугольная резьба; в — цилиндрическая квадратная резьба; г — цилиндрическая прямоугольная резьба; д — цилиндрическая

трапецеидальная резьба; е — цилиндрическая круглая резьба; ж — однозаходная резьба; з — двухзаходная резьба; и — трехзаходная резьба.

Для того, чтобы узнать шаг резьбы, применяют специальные калибры(см. рис. справа).

Как нарезать резьбу плашкой? — РИНКОМ

Поделиться

18-11-2016

Рис. 1. Плашки

1. Плашки

Плашки предназначены для нарезания наружных резьб. Инструмент конструкционно похож на гайку с режущими зубцами и отверстиями для закрепления в воротке. Расположение зубцов — коническое, толщина плашки — 8 – 10 режущих кромок.

В торговых сетях можно купить плашки круглой, квадратной, шестигранной формы, раздвижные, разрезные или цельные. Чаще других используют круглые цельные плашки — ими нарезают внешние резьбы вручную. Наибольший интерес для изучения представляют ручные способы создания метрической и трубной резьбы. Кроме конфигураций плашки различаются по размерам сечений. Таблица ниже поможет сориентироваться в стандартных величинах.

Диаметр стержней (труб) под нарезание резьбы плашками

| Метрическая резьба | Трубная резьба | ||||

| наружный диаметр резьбы, мм | диаметр стержня, мм | диаметр резьбы, дюймы | диаметр стержня, мм | ||

| минимальный | максимальный | минимальный | максимальный | ||

| 5 | 4,92 | 4,84 | G 1/2 | 20,7—21,3 | 20,4 |

| 6 | 5,92 | 5,80 | G 5/8 | 22,7—23 | 22,4 |

| 8 | 7,90 | 7,80 | G 3/4 | 26,2—26,8 | 25,9 |

| 10 | 9,90 | 9,80 | G 7/8 | 30,0 | 29,9 |

| 12 | 11,88 | 11,76 | G 1 | 33,5 | 32,7 |

| 14 | 13,82 | 13,70 | G 1/4 | 42,3 | 41,4 |

| 15 | 15,82 | 15,70 | G 1 1/2 | 48 | 47,1 |

| 18 | 17,82 | 17,70 | G 2 | 60 | 58,3 |

Перед началом нарезки подготовьте:

- плашку;

- вороток;

- железный прут или деталь, требующую нанесения резьбы;

- машинное масло.

Ход работы по нарезанию внешней резьбы плашкой

Рис. 2. Нарезание внешней резьбы плашкой

- ПОДГОТОВКА. Торец заготовки нужно срезать по окружности под углом 40 ⁰. Это облегчит вхождение и фиксацию заготовки в проеме плашки.

ВАЖНО! Сечение заготовки должно точно совпадать с сечением нужной резьбы. Перед началом нарезки прут можно обточить на толщину 0,1 – 0,2 мм для твердых сплавов, до 0,4 мм для мягких металлов.

Подготовленную деталь закрепляют в тисках в строго вертикальном положении.

- ПЕРВЫЕ ВИТКИ. Крайне важно положение плашки на первых витках резьбы — их конфигурация задает тон всей работе. Закрепив плашку нужного диаметра в воротке, нужно смазать инструмент маслом, приложить его к головке прута (заготовки) и осторожно сделать первые несколько кругов. Для проворачивания плашки на воротке установлены рукоятки — одна против другой. Нажимая равномерно на ручки воротка, нужно с усилием надавить плашкой на заготовку, совершая при этом одновременно вращательное движение.

Это требует навыка и далеко не у всех получается с первого раза.

Это требует навыка и далеко не у всех получается с первого раза.

Можно зажать прут и газовым ключом, но эксперты считают, что в таком случае соблюсти строго горизонтальное положение плашки и обойтись без перекосов будет почти невозможно.

- НАРЕЗАНИЕ. Сделав несколько первых витков и убедившись в том, что процедура проходит ровно, можно продолжить работу, нарезав необходимое количество витков. Признаком того, что первые витки сделаны ровно, станет горизонтальное положение плашки и воротка — это можно и нужно проверить уровнем. При успешном старте дальнейшая работа идет легче и с равномерным усилием. Как только заготовка углубится в плашку и достигнет ее середины, вдавливающее усилие можно ослабить — происходит так называемое самозатягивание, дальше нужно будет совершать только вращательные движения.

СОВЕТ.

Если в начале процедуры произошел явный перекос, можно снять плашку с заготовки, обстучать прут и снова попробовать нарезать резьбу правильно. Концевая часть будущего винта не несет на себе главную нагрузку, так что подобная работа над ошибками позволительна.

Концевая часть будущего винта не несет на себе главную нагрузку, так что подобная работа над ошибками позволительна.

- УДАЛЕНИЕ СТРУЖКИ. После 1–2 полных оборотов воротка следует прокручивать плашку в обратную сторону на 180 ⁰ (полкруга), чтобы избавиться от металлической стружки, появляющейся в процессе нарезания.

- ЗАВЕРШЕНИЕ ПРОЦЕДУРЫ. Нарезав резьбу на нужную, плашку снимают с заготовки естественным путем — возвращая инструмент по уже готовой резьбе. Винт/болт, отрезок трубы готов к использованию/креплению.

Как правильно нарезать резьбу метчиком и плашкой

Резьба сегодня стала самым практичным разъемным соединением, из-за чего информация о нарезании резьбы может пригодиться в каждом хозяйстве. Вообще существует два вида резьбы — метрическая и дюймовая, из-за чего иногда бывает, так что подобранный винт оказывается непригодным для применения. А все, потому что обычно шаг резьбы не подходит или диаметр.

Также помимо вышесказанных несоответствий, если обратить свое внимание то можно заметить что даже профили дюймовой и метрической резьбы не совпадают, так как угол в дюймовой резьбе — 55 градусов, а в резьбе метрической – 60 градусов.

Основные характеристики резьбы

Резьбовое соединение имеет две детали, где одна деталь содержит внутреннюю резьбу в своем отверстии, а вторая – наружную, на поверхности цилиндра. Как правило, в основном, используют правую резьбу, где вращение осуществляется по часовой стрелке, но изредка встречается и левая резьба, где — против часовой стрелки.

Размер резьбы определяется шагом, то есть, расстоянием между ее витками, а также, внешний диаметр. Эти величины измерения являются стандартными. Как внутренние, так и внешние резьбы зависят от размера диаметра стержня. Так, например, если резьба М10, это значит, что резьба метрическая, с диаметром винта 10 мм, шагом резьбы 1,5 мм, правая.

Бывают и нестандартизированные резьбы, так например, есть объективы фотокамер, которые крепятся на резьбы с диаметром 42 мм. Стандартный шаг для этой резьбы должен составлять 4,5 мм. Для оптического устройства не подходит такой большой параметр, для него используют шаг 1 мм. Основные размеры резьбы отражены в стандартах и справочниках.

Чем нарезают резьбу?

Все резьбы делают с помощью определенных станков и инструментов, а в домашних условиях нарезают внутреннюю, внешнюю резьбы обычным инструментом, представляющим собой набор плашек для изготовления наружной резьбы, или метчиков — для внутренней резьбы. Плашки являются инструментом из твердого сплава в виде гайки с режущими канавками.

Метчики изготовляют из твердого сплава. Этот инструмент напоминает винт с режущими канавками. Как правило, берут несколько метчиков для того чтобы сделать вначале черновой проход, а затем и чистовой, а также, с разной глубиной, чтобы прорезания резьбовых канавок было правильно выполнено.

Когда нарезают резьбу, метчики и плашки закрепляют в особые приспособления – воротки, которые по размеру должны подходить к используемому инструменту.

К инструментам для резьбы предъявляется ряд требований. Эти инструменты должны быть острыми и качественными, так как, тупым метчиком невозможно будет сделать хорошую резьбу, так же, он может сломаться еще в первом отверстии. Метчики низкого качества используются разве что для работы с пластмассой. Плашки тоже должны быть острыми, так как тупой инструмент нарезает неровную резьбу.

Метчики низкого качества используются разве что для работы с пластмассой. Плашки тоже должны быть острыми, так как тупой инструмент нарезает неровную резьбу.

Как нарезать наружную резьбу?

Для изготовления наружной резьбы в условиях дома используют вышеописанную плашку. Так как правильно нарезать резьбу плашкой в домашних условиях? Вот подробное описание этого процесса.

На тисках в положении вертикально хорошо зажимают круглый металлический стержень, его диаметр должен соответствовать диаметру задуманной резьбы. На конце заготовки специальным напильником убирают фаску, чтобы инструмент мог зайти, и сильно смазывают заготовку машинным маслом, что облегчит нарезание резьбы.

Самую подходящую плашку устанавливают в специальном воротке, и постепенно делают надевание на конец заготовки. Идет наворачивание на заготовку, осторожно без перекосов. Делая правую резьбу обычно через один либо полтора оборота по направлению часовой стрелки, плашку надо будет проворачивать в обратную сторону на пол оборота. И таким образом, делают резьбу по всей длине.

И таким образом, делают резьбу по всей длине.

Как нарезать внутреннюю резьбу?

Для изготовления внутренней резьбы в домашних условиях используют метчик. Так как правильно нарезать резьбу метчиком? Этот процесс состоит в следующем.

В заготовке высверливают определенного диаметра отверстие, удаляют фаску, чтобы инструмент мог зайти. По справочным данным определяется диаметр сверла. Отверстия в заготовке бывают сквозными, то есть по всей толщине детали, либо глухими. Для получения отверстия небольшой длины с внутренней резьбой делают сверлом отверстие большей длины в сравнении с резьбой, так как учитывают существующую конусность метчика в нижней части. Необходимо учитывать и припуски на глубину сверления.

Для увеличения чистоты профиля внутренние резьбы делают тремя метчиками. Первый метчик формирует проход предварительный, и обозначается риской в верхней части инструмента. Второй метчик заканчивает формирование резьбы, он имеет обозначение две риски. Третий метчик формирует профиль резьбы окончательно, он имеет обозначение три риски.

Вывод, резьба делается постепенно, в результате чего появляется четкий профиль. Два метчика используется для отверстий, имеющих диаметр до трех миллиметров. Процесс нарезания резьбы напоминает работу с плашками. Идет повторение оборотных движений, таких как, вперед-назад для того, чтобы стружка скалывалась с инструмента.

При процессе нарезания резьбы в глухих отверстиях, необходимо периодически выворачивать метчик, для того чтобы полностью убрать с его поверхности металлические опилки. Обычно их устраняют при помощи ненужной зубной щетки либо тряпочки, после чего снова смазывают инструмент, продолжая нарезание резьбы.

Советы облегчающие вашу работу

- При случайном помятии резьбы, восстанавливают ее, зажав в тисках деталь, прогнав резьбу второй раз с помощью метчика либо плашки.

- Для дополнительного удлинения поверхности винта с изготавливаемой резьбой, необходимо, чтобы плашка легко проходила по виткам резьбы и не портила ее профиль.

- Во избежание появления коррозии, резьбу смазывают техническим вазелином.

- При перекосе резьбы отрезают кусочек стержня, начиная процесс заново.

- При поломке метчика в отверстии, нужно извлечь поломанный инструмент возможными способами. Так, если часть метчика торчит наружу, его конец обтачивается в форме лопатки и вытягивается плоскогубцами. Если часть метчика находится внутри, то берут азотную кислоту, наносят деревянной палочкой каплю кислоты на сломанный метчик. Когда кислота уберет его режущие кромки, обломок убирают пинцетом.

Способы, методы нарезания резьбы. Чем нарезают резьбу

Чем нарезают резьбу?

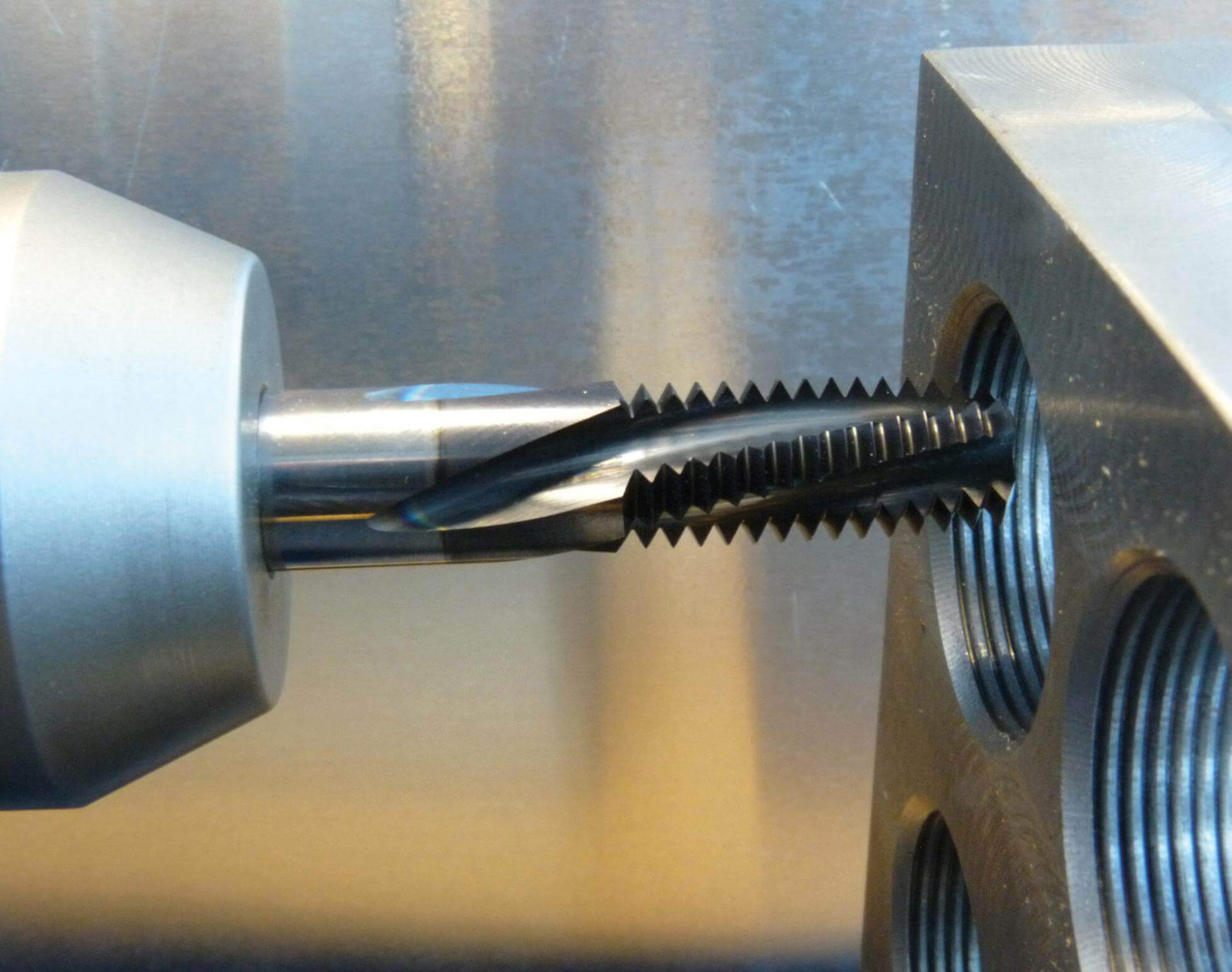

Основные методы создания резьбы следующие: 1 — нарезание резьбовыми резцами или резьбовыми гребенками; 2 — нарезание плашками, резьбонарезными головками и метчиками; 3 — накатывание при помощи плоских или круглых накатных плашек; 4 — фрезерование с помощью специальных резьбовых фрез; 5 — шлифование абразивными кругами.

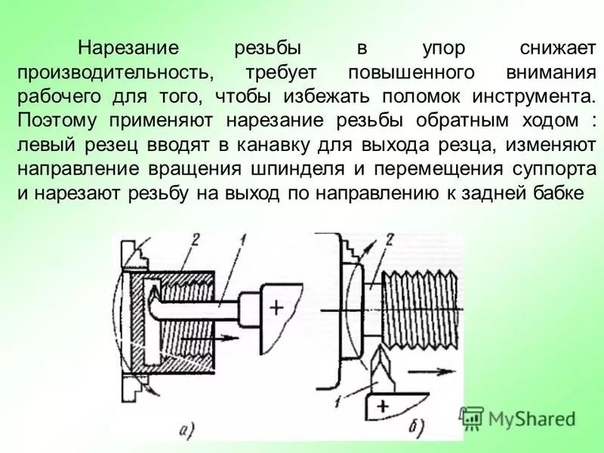

Нарезание резьбы резцами. С помощью резьбовых резцов и гребенок на токарно-винторезных станках нарезают резьбу как наружную, так и внутреннюю (внутренняя резьба, начиная с диаметра 12 мм и выше).

Способ нарезания резьбы резцами характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т. д. Достоинством этого способа является простота режущего инструмента и сравнительно высокая точность получаемой резьбы. Схематически он заключается в следующем (рис. 32): при одновременном вращательном движении детали, на которой нарезается резьба, и поступательном движении резца (на токарном станке — II) последний снимает (вырезает) часть поверхности детали в виде винтовой линии (I).

Рис. 32

Нарезание резьбы плашками и метчиками. На рис. 33 показаны плашки, которые по своим конструктивным особенностям делятся на круглые — I и II (лерки) и раздвижные — III (клупповые).

Круглые плашки, имеющие применение на монтажных, заготовительных и других работах, предназначены для нарезания наружной резьбы диаметром до 52 мм в один проход. Для более крупной резьбы применяют плашки особой конструкции, которые фактически служат лишь для зачистки резьбы после предварительной нарезки ее другими инструментами.

Для более крупной резьбы применяют плашки особой конструкции, которые фактически служат лишь для зачистки резьбы после предварительной нарезки ее другими инструментами.

Раздвижные плашки состоят из двух половин, вставляющихся в клупп и постепенно сближающихся в процессе резания.

Рис. 33

При нарезании резьбы на металлорежущих станках (II) плашка устанавливается и закрепляется в специальном патроне или приспособлении (рис. 34). Деталь подается в калибрующую часть вращающейся плашки. Внутреннюю крепежную резьбу в подавляющем большинстве случаев нарезают метчиками.

Метчик (рис. 35) представляет собой стальной стержень с резьбой, разделенный продольными прямыми или винтовыми канавками, образующими режущие кромки. Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные.

Рис. 35

Последовательность получения резьбы в глухих отверстиях такова (рис. 36): вначале высверливают гнездо, куда в дальнейшем будет завернута шпилька или винт. Диаметр сверла должен быть выбран из табл. рекомендуемых стандартом ГОСТ 9150-81 величин. Резьбу нарезают комплектом из двух или трех метчиков (малого, среднего и нормального, чистового) в зависимости от размера резьбы. Нарезать резьбу одним метчиком (нормальным) за один заход нельзя. Это ведет к поломке метчика.

36): вначале высверливают гнездо, куда в дальнейшем будет завернута шпилька или винт. Диаметр сверла должен быть выбран из табл. рекомендуемых стандартом ГОСТ 9150-81 величин. Резьбу нарезают комплектом из двух или трех метчиков (малого, среднего и нормального, чистового) в зависимости от размера резьбы. Нарезать резьбу одним метчиком (нормальным) за один заход нельзя. Это ведет к поломке метчика.

Для метрической резьбы с крупным шагом и дюймовой резьбы комплект состоит из трех метчиков, для метрической резьбы с мелким шагом и трубной резьбы — из двух.

Накатывание резьбы. Основной промышленный метод изготовления резьбы в настоящее время — накатка на специальных резьбонакатных станках, имеющих корпус трехроликовой головки 1, ролико- держатель 2 и накатной ролик 3 (рис. 37). Деталь 4 зажимается в тисках суппорта. В этом случае при большой производительности обеспечивается получение высокого качества изделия (формы, размеров и шероховатости поверхности).

Процесс накатывания резьбы заключается в создании резьбы на поверхности детали без снятия стружки за счет пластической деформации поверхности обрабатываемой детали. Схематически это выглядит так. Деталь прокатывают между двумя плоскими плашками (рис. 38. I) или цилиндрическими роликами (рис. 38. II, III), имеющими резьбовой профиль, и на стержне выдавливается резьба такого же профиля. Наибольший диаметр накатываемой резьбы 25 мм, наименьший 1 мм; длина накатываемой резьбы 60…80 мм.

Рис. 36

Рис. 37

Фрезерование резьбы. Фрезерование наружной и внутренней резьбы производится на специальных резьбофрезерных станках. В этом случае вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали и фрезерует резьбу на ее поверхности. Периодически происходит осевое перемещение детали или фрезы от специального копира на величину, равную шагу резьбы за время одного оборота детали (рис. 39).

Шлифование точной резьбы. Шлифование как способ создания резьбы применяется главным образом для получения точной резьбы на сравнительно коротких резьбовых деталях, например резьбовых пробках — калибрах, резьбовых роликах и т. д.

Рис. 38

Рис. 39

Рис. 40

Сущность процесса заключается в том, что шлифовальный круг, расположенный к детали под углом подъемна резьбы, при быстром вращении и при одновременном медленном вращении детали с подачей вдоль оси на величину шага резьбы за один оборот вырезает (вышлифовывает) часть поверхности детали. В зависимости от конструкции станка и ряда других факторов резьба шлифуется за два-четыре и более прохода (рис. 40).

Ручные метчики и методы правильного нарезания резьбы

Ручные метчики и правильная техника нарезания резьбы

Ремонтируете ли вы поврежденную резьбу или заправляете первичный материал, существует ряд факторов, которые следует учитывать, и процедуры, которым необходимо следовать, чтобы обеспечить наилучшее качество работы с наименьшим износом и поломками вашего инструмента.

Нарезка резьбы делится на два типа: внутренняя и внешняя.

Нарезание внутренней резьбы выполняется с помощью инструмента, называемого TAP, в отверстии, просверленном до определенного диаметра для размера резьбы и шага, который вы хотите нарезать.Наружная резьба, например, для болтов и шпилек, изготавливается с помощью инструмента, называемого DIE, который применяется к стержню определенного диаметра в соответствии с размером и шагом резьбы, которую вы хотите нарезать.

Метчики и плашки можно использовать для нарезания новой резьбы или ремонта поврежденной резьбы.

Метчики и плашки бывают различных конфигураций и из различных материалов, наиболее распространенными из которых являются быстрорежущая сталь (HSS) для более мягких материалов и кобальт для твердых материалов, таких как нержавеющая сталь. Некоторые производители применяют гальванические покрытия или покрытия, предназначенные для увеличения режущей способности и увеличения срока службы своей продукции, при этом обычно это один из двух материалов для большинства применений.

Резьба большинства серийно выпускаемых изделий с внешней резьбой, таких как болты, шпильки и винты, формируется с помощью процесса, известного как накатка резьбы. Заготовка с головкой, но без резьбы сжимается между двумя противостоящими штампами, почти так же, как если бы вы катали ветку между ладонями. Это перекатывающее действие вытесняет металл заготовки, образуя резьбу. Резьба, произведенная машинным способом, относится к классу 2A и имеет значительные отклонения по допуску по сравнению с нарезанной резьбой.

Нитки, изготовленные с использованием метчиков и штампов, ручных или машинных, называются нарезными нитками. Нарезанная резьба, как правило, имеет более высокое качество и меньшие допуски, поэтому прогиб гайки штампа на резьбе нового крепежа может по-прежнему удалять некоторый материал и / или покрытие.

Нарезание ручным метчиком

Ручные метчики бывают трех основных конфигураций: с конусом, заглушкой и донным отверстием.

Метчики TAPER имеют первые 7-10 витков резьбы на конической шлифовке, более плоской, чем основной корпус метчика, что позволяет легко начинать резьбу в отверстии. Метчики с конической резьбой, которые иногда называются стартовыми метчиками, могут использоваться для заправки резьбы в глухом отверстии для завершения обработки другим метчиком или для нарезания резьбы на всем протяжении сквозного отверстия.

Метчики с конической резьбой, которые иногда называются стартовыми метчиками, могут использоваться для заправки резьбы в глухом отверстии для завершения обработки другим метчиком или для нарезания резьбы на всем протяжении сквозного отверстия.

PLUG похожи на метчики с конической резьбой в том, что они имеют коническую резьбу на начальном конце метчика, разница в том, что их меньше, обычно это первые 3-5 резьб, поэтому вы можете быстрее нарезать полную резьбу. Хотя их не так просто запустить, как метчик, их можно использовать для заправки резьбы. Если вы можете купить только один тип метчика и вы терпеливый пользователь, вставные метчики могут быть хорошим выбором, потому что их по-прежнему легко запускать, но они также могут образовывать цельную резьбу глубже в глухом отверстии, чем конический метчик.

Метчики BOTTOMING не имеют шлифованной резьбы на начальном конце и обычно используются после метчиков с конусом или пробкой и вместе с ними. Нижние метчики могут обрезать резьбу до дна глухих отверстий, хотя они не подходят для начальной резьбы.

Плашки для нарезания резьбы

Плашки для ручной нарезки резьбы бывают двух типов. КРУГЛЫЕ штампы подходят для Т-образной рукоятки, а ШЕСТИГРАННЫЕ ГАЙКИ можно использовать с обычными ручными инструментами. (Гаечные ключи и головки.) Круглые штампы обычно являются выбором для нарезания новой резьбы, тогда как шестигранные гайки обычно используются в качестве нарезчика для ремонта существующей резьбы.Для круглых матриц также требуется держатель / ручка, а для шестигранных гаек — нет.

Правильная техника нарезания резьбы вручную

Отводы хрупкие — обращаться осторожно

Чтобы метчики и матрицы могли резаться, они должны быть тверже, чем материалы, которые они режут. Эта дополнительная твердость также делает их хрупкими, а это означает, что они могут быть легко сломаны, чего следует избегать любой ценой. Для метчиков всегда предпочтительнее использовать подходящую Т-образную рукоятку, чем гаечный ключ или плоскогубцы. Последние два работают в крайнем случае, но вы должны быть осторожны, потому что поворот крана только с одной стороны может вызвать асимметричное напряжение в кране, что приведет к его смещению по центру или поломке. Использование T-образной рукоятки позволяет удерживать силу, приложенную к центру метчика или матрицы, сохраняя правильную симметрию.

Последние два работают в крайнем случае, но вы должны быть осторожны, потому что поворот крана только с одной стороны может вызвать асимметричное напряжение в кране, что приведет к его смещению по центру или поломке. Использование T-образной рукоятки позволяет удерживать силу, приложенную к центру метчика или матрицы, сохраняя правильную симметрию.

Смажьте!

Хотя при нарезании резьбы действительно не так много тепла, о котором можно говорить, смазка нарезной резьбы может уменьшить заедание при трении и способствовать удалению стружки.Вы можете использовать специальную жидкость для выливки, легкое машинное масло, немного WD-40, подойдет даже немного PAM. В крайнем случае можно использовать даже слюну. Вам не нужно много смазки, небольшое скольжение имеет большое значение и облегчит работу.

Не торопитесь

Вы действительно не хотите испортить работу по прослушиванию. Сломанный кран в отверстии — особенно ниже уровня поверхности — вызовет у вас невыразимое разочарование и, возможно, ряд красочных ругательств! Помните, что метчики очень трудны, поэтому попытка высверлить один может быть трудной, если не очень грязной. Не торопитесь, не торопитесь, это действительно одна из тех ситуаций, когда поспешность действительно может привести к потере нескольких часов вашего времени и, возможно, вашего кошелька.

Не торопитесь, не торопитесь, это действительно одна из тех ситуаций, когда поспешность действительно может привести к потере нескольких часов вашего времени и, возможно, вашего кошелька.

Разбейте фишки

Режущие зубья метчика не непрерывны по всей длине корпуса метчика. Обычно между ними 3 или четыре режущих секции, разделенных канавкой, называемой канавкой. Как только первые полные зубья начнут резаться, удаляемый металл может быть длинной полосой, называемой стружкой, или стружкой.Работа канавок заключается в обеспечении зазора, чтобы стружка не попадала в режущие зубья и выталкивалась через верхнюю часть отверстия.

Чрезвычайно важно измельчить эти обрезки, чтобы предотвратить заклинивание и поломку метчика. Лучший способ сделать это — повернуть кран в направлении резания, пока вы не почувствуете его заедание. В этот момент медленно поверните метчик в обратном направлении, пока не услышите или не почувствуете «щелчок» стружки, отрывающейся от разрезаемого материала. Подавляющее большинство поломок метчиков можно избежать, если разбить стружку, и чем меньше метчик, тем это важнее.

Подавляющее большинство поломок метчиков можно избежать, если разбить стружку, и чем меньше метчик, тем это важнее.

Типы и размеры резьбы

В Северной Америке и, в частности, в Канаде используются две основные серии резьб. Самый старый из них использует имперское дробное измерение и часто упоминается как SAE, что означает «Общество автомобильных инженеров». Еще в 1916 году, когда была образована ассоциация, термин «автомобильный» произошел от греческого языка, где «авто» означает self и от латинского слова «motivus», что означает движения .Другими словами, любой вид автономного автомобиля. По мере развития Общества в него вошли стандарты различных других ассоциаций автономных транспортных средств, от тракторов до самолетов.

Шаг резьбы по стандарту SAE измеряется в TPI или резьбе на дюйм. Для каждого диаметра резьбы SAE также есть два шага, обычно называемые UNC или Unified National Coarse (обычно называемые крупной резьбой) и UNF или Unified National Fine (мелкая резьба).

Другой, недавно принятый стандарт, обычно известен как метрический, но на самом деле включает в себя ряд различных стандартов из разных стран.DIN, ISO, JIS — все это метрические стандарты. Шаг метрической резьбы выражается как расстояние между резьбой, поэтому шаг резьбы 1,0 мм будет означать, что он составляет 1,0 мм между вершинами двух соседних резьб. По большей части, различные метрические стандарты согласовывают стандарт размеров и общий крупный шаг резьбы, который является наиболее широко используемым. Метрические крепежные детали с мелким шагом существуют и часто имеют более одного шага резьбы с мелким шагом — иногда от 4 до 5! Это может вызвать некоторую путаницу, и действительно следует иметь калибр резьбы, если они сомневаются.

Для лучшего обзора доступной резьбы по SAE и метрической системе загрузите копию удобной таблицы метчиков и сверл в конце этой статьи.

Используйте правильный размер отверстия

Также в таблице «Метчик / сверление» вы найдете сверло подходящего размера для отверстия, которое вам нужно просверлить, и его десятичный эквивалент. Использование отверстия правильного размера важно по двум причинам. Во-первых, если отверстие слишком большое, корень резьбы будет слишком неглубоким и недостаточным и может вырваться или выйти из строя.Если отверстие слишком маленькое, метчик может заедать и, скорее всего, сломаться, пытаясь разрезать слишком много материала.

Использование отверстия правильного размера важно по двум причинам. Во-первых, если отверстие слишком большое, корень резьбы будет слишком неглубоким и недостаточным и может вырваться или выйти из строя.Если отверстие слишком маленькое, метчик может заедать и, скорее всего, сломаться, пытаясь разрезать слишком много материала.

Люди часто не знают, что существует четыре различных серии стандартных спиральных сверл. Все мы знаем о дробных и метрических размерах, но со спиральными сверлами есть также числовые и буквенные сверла. Иногда нужный размер отверстия не является стандартным дробным размером. Например, 1/4 ″ -20 требуется сверло № 7 для правильной нарезания резьбы. Да, и крупная и мелкая резьба — это всегда разные размеры сверл.

Для некоторых более мягких материалов, таких как алюминий и тонкая низкоуглеродистая сталь, вы можете использовать принцип «достаточно близко», но учитывайте прочность и назначение полученной резьбы. В таких случаях всегда лучше использовать немного меньший бит, чем немного больший. Очистка от стружки здесь даже более важна, и метчик должен быть хорошо смазан и извлечен во время процесса нарезания резьбы, чтобы отверстие, резьба и метчик оставались чистыми и свободными от мусора и стружки.

Очистка от стружки здесь даже более важна, и метчик должен быть хорошо смазан и извлечен во время процесса нарезания резьбы, чтобы отверстие, резьба и метчик оставались чистыми и свободными от мусора и стружки.

Купите то, что вам нужно — Купите качество

Конечно, вы можете купить полный набор для метчика и штампа, но действительно ли он вам нужен? Часто бывает лучше просто купить краны, которые вам нужны или которыми вы пользуетесь регулярно, заплатить немного больше и получить лучший и более надежный инструмент.Экономичные наборы для метчиков и штампов, хотя и способны удовлетворить ваши текущие и будущие потребности, могут оказаться ложной экономией, если продукция плохо изготовлена.

БЕСПЛАТНАЯ таблица сверл для метчиков

Как часто вы получаете что-то полезное бесплатно? Ну вот! Пожалуйста, не стесняйтесь загрузить копию нашей таблицы Tap and Die Chart. Он предоставит вам всю необходимую информацию о потоках и включает эквивалентную диаграмму SAE-Metric-Decimal.

Ссылка для скачивания

KMS_Tap_Drill-ShopChartz ™

Нарезание резьбы — внутренняя и внешняя на токарном станке Myford ML10: 11 шагов (с изображениями)

Моя трубка с внешним диаметром 25 мм имела достаточно тонкую стенку (1.6 мм), поэтому мне пришлось подобрать подходящий диаметр резьбы. Пруток 25 мм всегда нужно было обрезать, так что это не повлияло на выбор размера резьбы. Внутренняя резьба нарезается в металле, начиная с выбранного диаметра, и нарезается наружу до большего диаметра. Выбор слишком большого размера резьбы будет означать толщину стенки как бумага (или того хуже).

Следующая математика кажется мне неизбежной, если вы отклонитесь от «стандартных» потоков. Я не видел «Справочника машиниста», может быть, у них есть таблицы практически на каждый диаметр? Без сомнения, есть сайты, которые сделают за вас математику.

Пропустите оставшуюся часть этого шага, если вам наскучила математика — следующий шаг делает то же самое, без всякой теории!

____________________________________________________________________________________

Шаг (1,0 мм для меня) определяет высоту треугольника «основной» резьбы (0,866 x шаг для резьбы 60 градусов). Для меня этот размер составляет 0,866 мм, и большая часть остальных расчетов основана на этой высоте.

Для меня этот размер составляет 0,866 мм, и большая часть остальных расчетов основана на этой высоте.

Я не вырезал радиуса / плоской поверхности ни на внешней, ни на внутренней резьбе.Теоретически для каждого шага резьбы должен быть изготовлен специальный режущий инструмент из быстрорежущей стали, чтобы добиться нужного профиля — мои внутренние и внешние режущие инструменты были настолько острыми, насколько я мог их сделать, поэтому угол в 60 градусов шел прямо к нижней части резьбы. . Это не влияет на математику.

С одной стороны, диаметр резьбы не так очевиден, как кажется! В качестве примера возьмем резьбу M10:

- Можно ожидать, что длина болта M10 будет 10,0 мм по концам треугольников, образующих резьбу.Это неправда. Он составляет 10,0 мм в поперечнике на концах резьбы. Профиль резьбы не треугольный. Это треугольник с плоской вершиной, где треугольник отрезан на 1/8 своей высоты. (Таким образом, ширина резьбы составляет 1/8 шага резьбы).

- Можно ожидать, что гайка M10 будет иметь длину 10,0 мм от основания треугольника, образующего резьбу.

Это неправда. Оно составляет 10,0 мм в плоскости, которая находится (или должна быть) в нижней части резьбы. У них должно быть плоское основание, на 1/8 высоты резьбы от вершины треугольника.

Это неправда. Оно составляет 10,0 мм в плоскости, которая находится (или должна быть) в нижней части резьбы. У них должно быть плоское основание, на 1/8 высоты резьбы от вершины треугольника.

При планировании размера внутренней резьбы существует другой вариант размера:

- Можно ожидать, что треугольник, который образует гайку M10, будет иметь заостренный конец, но он сильно сплюснут на 1/4 высоты треугольника. Таким образом, фактическая высота металлической резьбы в правильно сформированной гайке составляет 5/8 полной высоты треугольника (1/8 «потеряна» из-за плоской нижней части резьбы и 1/4 «потеряна» из-за плоской поверхности. -верху нити).

Что все это значит для меня? Я остановился на размере резьбы М23.6. Проведя вычисления (см. Ниже), оказалось, что в стенках трубок осталось много мяса.

Вот математика:

1/8 0,866 = 0,108 мм

5/8 0,866 = 0,541 мм

7/8 0,866 = 0,758 мм

Наибольшая глубина среза трубы (нижняя часть треугольника) = 23,6 + 0,108 + 0,108 = 23,82 мм

Внутренний диаметр трубы (до плоской вершины) = 23,6 — 0,541 — 0,541 = 22,52 мм

Наибольший диаметр стержня (до плоской вершины) = 23,60 мм

Наименьший диаметр стержня (до низ треугольника) = 23..jpg) 6 — 0,758 — 0,758 = 22,08 мм

6 — 0,758 — 0,758 = 22,08 мм

Выше указаны размеры, необходимые для подготовки стержня и трубы к нарезанию резьбы. (Сложение / вычитание выполняется дважды, потому что диаметр образован резьбой на ОБЕИХ сторонах трубки / стержня)

Наконец. Имея всю эту геометрию, мы точно знаем, на какую глубину нужно нарезать резьбу, что полезно для перемещения инструмента внутрь / наружу на нужную величину.

Верхний суппорт наклонен под углом 29,5 градусов при нарезании резьбы, так что инструмент режет только одну из его кромок (а не врезается внутрь).Это позволяет обрезанному материалу легче очищать инструмент (и снижает нагрузку на инструмент). Из-за того, что этот угол параллелен сторонам треугольника, расстояния для перемещения верхнего салазок связаны с длиной стороны треугольника (1 мм в моем случае), а не с высотой треугольника (0,866 мм), которая использовалась в другие расчеты выше.

При нарезании внешней резьбы на стержне верхний суппорт должен входить на 7/8 шага 1 мм (т. е. 0,875 мм). На ML10 это 44 деления на верхнем скользящем циферблате.

е. 0,875 мм). На ML10 это 44 деления на верхнем скользящем циферблате.

При нарезании внутренней резьбы в трубке верхний суппорт необходимо выдвинуть на 3/4 шага в 1 мм (т.е. 0,75 мм). На ML 10 это 38 делений на циферблате).

Нарезание резьбы на токарном станке — производственные процессы 4-5

После завершения этого раздела вы сможете:

• Определить глубину подачи.

• Опишите, как нарезать правильную нить.

• Объясните, как рассчитать шаг, глубину и малый диаметр, ширину плоскости.

• Опишите, как установить правильные обороты.

• Опишите, как правильно настроить быструю коробку передач.

• Опишите, как установить правильный составной упор.

• Опишите, как установить правильную насадку.

• Опишите, как установить нулевое значение для комбинированной и поперечной подачи на обоих дисках.

• Опишите операцию заправки резьбы.

• Опишите расширение.

• Опишите, как заточить насадку.

Нарезание резьбы на токарном станке — это процесс, при котором на заготовке образуется винтовой гребень равномерного сечения.Это выполняется путем выполнения последовательных резов с помощью резьбонарезного инструмента той же формы, что и требуемая форма резьбы.

Практическое задание:

1. Для этого практического упражнения по нарезанию резьбы вам понадобится кусок круглого материала, обращенный к наружному диаметру протектора.

2. С помощью отрезного инструмента или специального шлифованного инструмента сделайте поднутрение протектора, равное его глубине плюс 0,005 дюйма.

3. Приведенная ниже формула даст вам единую глубину для выполнения унифицированных потоков:

d = P x 0.750

Где d = одинарная глубина

P = Шаг

n = Количество витков на дюйм (TPI)

Глубина подачи = 0,75 / n

Чтобы нарезать правильную резьбу на токарном станке, необходимо сначала произвести расчеты, чтобы резьба имела надлежащие размеры. Следующие диаграммы и формулы будут полезны при расчете размеров резьбы.

Следующие диаграммы и формулы будут полезны при расчете размеров резьбы.

Пример: вычислить шаг, глубину, малый диаметр и ширину фаски для резьбы NC ¾-10.

P = 1 / n = 1/10 = 0.100 дюймов

Глубина = 0,7500 x шаг = 0,7500 x 0,100 = 0,0750 дюйма

Малый диаметр = Большой диаметр — (D + D) = 0,750 — (0,075 + 0,075) = 0,600 дюйма

Ширина плоскости = P / 8 = (1/8) x (1/10) = 0,0125 дюйма

Порядок нарезания резьбы:

1. Установите скорость примерно на четверть скорости вращения.

2. Установите быстродействующий редуктор на требуемый шаг резьбы. (Число ниток на дюйм)

Рисунок 1.Таблица резьбы и подачи

Рисунок 2. Настройка коробки передач

3. Установите составной упор на 29 градусов вправо для правой резьбы.

Рисунок 3. 29 градусов

4. Установите насадку для нарезания резьбы на 60 градусов и установите высоту по центру токарного станка.

Рис. 4. Инструмент для нарезания резьбы под 60 градусов

5. Установите насадку под прямым углом к работе с помощью резьбового калибра.

Установите насадку под прямым углом к работе с помощью резьбового калибра.

Рисунок 5. Использование центровочного калибра для позиционирования инструмента для обработки резьбы

6.Используя компоновочный раствор, нанесите покрытие на участок, на который будет продеваться резьба.

Рисунок 6. Схема

7. Переместите резьбонарезной инструмент вверх к детали, используя смесь и поперечную подачу. Установите микрометр на ноль на обоих дисках.

Рисунок 7. Составная фигура 8. Поперечная подача

8. Переместите поперечную подачу на задний инструмент от работы, переместите каретку к концу детали и сбросьте поперечную подачу на ноль.

Рисунок 9. Конец детали и поперечная подача до нуля

9.Используя только составной микрометр, введите от 0,001 до 0,002 дюйма.

Рисунок 10: Комбинированная подача, 0,002 дюйма

10. Включите токарный станок и затяните полугайку.

Рисунок 11: Рычаг включения / выключения и полугайка

11. Сделайте царапину на детали без смазочно-охлаждающей жидкости. Освободите половину гайки в конце пропила, остановите токарный станок и вытащите инструмент, используя поперечную подачу. Верните каретку в исходное положение.

Сделайте царапину на детали без смазочно-охлаждающей жидкости. Освободите половину гайки в конце пропила, остановите токарный станок и вытащите инструмент, используя поперечную подачу. Верните каретку в исходное положение.

Рис. 12. Исходное положение

12.С помощью измерителя шага винта или линейки проверьте шаг резьбы. (Число ниток на дюйм)

Рисунок 13. Измеритель шага винта Рисунок 14. Измеритель шага винта (10)

13. Залейте смесь от 0,005 до 0,020 дюйма для первого прохода, используя смазочно-охлаждающую жидкость. Когда вы приблизитесь к окончательному размеру, уменьшите глубину резания до 0,001–0,002 дюйма.

14. Продолжайте этот процесс, пока инструмент не окажется в пределах 0,010 дюйма от чистовой глубины.

Рисунок 15. Операция заправки резьбы

15.Проверьте размер, используя микрометр для винтовой резьбы, резьбовой калибр или трехпроводную систему.

Рисунок 16. Трехпроводное измерение

16. Снимите фаску с конца резьбы, чтобы защитить его от повреждений.

используются для быстрой и точной обработки просверленных отверстий или отверстий до отверстия заданного размера, а также для получения хорошего качества поверхности. Расширение может выполняться после того, как отверстие было просверлено или просверлено до конечного размера в пределах 0,005-0,015 дюйма, поскольку развертка не предназначена для удаления большого количества материала.

Заготовка устанавливается в патрон на шпинделе передней бабки, а развертка поддерживается задней бабкой.

Скорость токарного станка для машинного развёртывания должна быть примерно 1/2 скорости, используемой для сверления.

Развертка ручной разверткой

Отверстие, которое необходимо развернуть вручную, должно быть в пределах 0,005 дюйма от требуемого конечного размера.

Заготовка устанавливается на шпиндель передней бабки в патроне, и шпиндель передней бабки блокируется после точной настройки заготовки.Ручная развертка монтируется в регулируемый гаечный ключ развертки и поддерживается центром задней бабки. Когда гаечный ключ вращается вручную, ручная развертка вводится в отверстие одновременно с поворотом маховика задней бабки. Для развёртывания используйте много СОЖ.

Когда гаечный ключ вращается вручную, ручная развертка вводится в отверстие одновременно с поворотом маховика задней бабки. Для развёртывания используйте много СОЖ.

Развертка машинной разверткой

Отверстие, которое будет рассверливаться машинной разверткой, должно быть просверлено или просверлено с точностью до 0,010 дюйма от готового размера, чтобы машинной развертке оставалось только удалить следы от резцов.Для развёртывания используйте много СОЖ.

Процедура:

1. Крепко возьмитесь за насадку, удерживая руку за набор шлифовальных инструментов.

2. Держите насадку под правильным углом, чтобы отшлифовать угол режущей кромки. Одновременно наклоните нижнюю часть насадки по направлению к диску и отшлифуйте боковой подъём или угол наклона 10 градусов на режущей кромке. Режущая кромка должна быть около 0,5 дюйма в длину и быть примерно на ширины насадки.

3.Во время шлифовки насадки перемещайте насадку вперед и назад по поверхности шлифовального круга. Это ускоряет шлифование и предотвращает нарезание канавок на круге.

Это ускоряет шлифование и предотвращает нарезание канавок на круге.

4. Во время шлифования долото необходимо часто охлаждать, погружая в воду. Никогда не перегревайте инструмент.

5. Отшлифуйте концевой режущий угол так, чтобы он образовывал угол чуть менее 90 градусов с боковой режущей кромкой. Держите инструмент так, чтобы угол режущей кромки конца и угол заделки края 15 градусов одновременно шлифовали.

6. Проверьте величину концевого зазора, когда насадка для инструмента находится в держателе инструмента.

7. Удерживая верхнюю часть насадки под углом примерно 45 градусов к оси круга, отшлифуйте боковые грабли примерно на 14 градусов.

8. Отшлифуйте острие режущего инструмента с небольшим радиусом, соблюдая одинаковый передний и боковой угол зазора.

Шлифование передней стороны Шлифование стороны Радиус шлифования

Токарные резцы обычно изготавливаются из четырех материалов:

1.Быстрорежущая сталь

2. Литые сплавы

Литые сплавы

3. Карбиды цементированные

4. Керамика

Каждый из этих материалов обладает различными свойствами, и применение каждого из них зависит от обрабатываемого материала и состояния станка.

Насадки токарные должны обладать следующими свойствами.

1. Они должны быть жесткими.

2. Они должны быть износостойкими.

3. Они должны выдерживать высокие температуры, возникающие во время резки.

4. Они должны выдерживать удары во время резки.

Режущие инструменты, используемые на токарном станке, обычно представляют собой однонаправленные режущие инструменты, хотя форма инструмента изменяется для различных применений. Такая же номенклатура применяется ко всем режущим инструментам.

Процедура:

1. Основание: нижняя поверхность хвостовика инструмента.

2. Режущая кромка: передняя кромка резца, выполняющая резку.

3.Лицевая сторона: поверхность, на которую упирается стружка при отделении от заготовки.

4. Боковая поверхность: поверхность инструмента, прилегающая к режущей кромке и ниже нее.

5. Носик: острие режущего инструмента образовано стыком режущей кромки и передней поверхности.

6. Радиус носа: радиус, до которого отшлифован носик. Размер радиуса влияет на отделку. Для черновой резки использовался радиус при вершине 1/16 дюйма. Для чистовой обработки используется радиус при вершине от 1/16 до ⅛ дюйма.

7. Острие: конец инструмента, заточенный для резки.

8. Хвостовик: корпус насадки или деталь, удерживаемая в держателе инструмента.

9. Углы и зазоры для насадок токарного станка

Правильная работа насадки зависит от зазора и передних углов, которые необходимо отшлифовать от насадки. Хотя эти углы различаются для разных материалов, номенклатура одинакова для всех насадок.

• Угол боковой режущей кромки: угол, который образует режущая кромка со стороной хвостовика инструмента.Этот угол может составлять от 10 до 20 градусов в зависимости от разрезаемого материала. Если угол больше 30 градусов, инструмент будет дребезжать.

Если угол больше 30 градусов, инструмент будет дребезжать.

• Угол торцевой режущей кромки. Угол, образованный торцевой режущей кромкой и линией, расположенной под прямым углом к центральной линии резца. Этот угол может составлять от 5 до 30 градусов в зависимости от желаемого типа резки и отделки. Для черновой обработки используется угол от 5 до 15 градусов, а для токарных инструментов общего назначения — от 15 до 30 градусов. Большой угол позволяет поворачивать режущий инструмент влево при выполнении легких резов рядом с собачкой или патроном или при повороте к плечу.

• Угол бокового снятия защиты (зазора): угол заточки на боковой стороне инструмента ниже режущей кромки. Этот угол может составлять от 6 до 10 градусов. Боковой зазор на насадке позволяет режущему инструменту продольно продвигаться во вращающуюся деталь и предотвращает трение боковой поверхности о заготовку.

• Угол концевого снятия (зазора): угол, отшлифованный под вершиной резца, который позволяет подавать режущий инструмент в работу. Этот угол может составлять от 10 до 15 градусов для резки общего назначения.Этот угол необходимо измерить, когда насадка для инструмента удерживается в держателе инструмента. Угол заделки концов зависит от твердости, типа материала и типа разреза. У более твердых материалов угол снятия заточки меньше, чтобы обеспечить опору под режущую кромку.

Этот угол может составлять от 10 до 15 градусов для резки общего назначения.Этот угол необходимо измерить, когда насадка для инструмента удерживается в держателе инструмента. Угол заделки концов зависит от твердости, типа материала и типа разреза. У более твердых материалов угол снятия заточки меньше, чтобы обеспечить опору под режущую кромку.

• Боковой передний угол: угол, под которым поверхность шлифуется от режущей кромки. Для насадок общего назначения этот угол может составлять 14 градусов. Боковые грабли центрируют более острую режущую кромку и позволяют стружке быстро стекать.Для более мягких материалов обычно увеличивают боковой передний угол.

• Задняя (верхняя) грабли: обратный наклон режущей кромки инструмента от носа. Этот угол может составлять около 20 градусов и предусмотрен в держателе инструмента. Задний передний вал позволяет стружке стекать с острия режущего инструмента.

1. Что такое шаг для метчика-20?

2. На какой угол нужно повернуть компаунд для унифицированной резьбы?

3. Объясните, почему вы поворачиваете соединение в вопросе 2.

Объясните, почему вы поворачиваете соединение в вопросе 2.

4.Какова глубина резьбы винта UNF ½-20?

5. Как сделать левую резьбу? Это не рассматривается в чтении — придумаешь?

6. Какую насадку мы используем для нарезания резьбы?

7. Опишите Center Gage.

8. Что мы используем для проверки шага резьбы (резьба на дюйм)?

9. Первый и последний проход, сколько мы вводим соединение?

10. Назовите четыре материала, которые используются для изготовления насадок.

Эта глава была получена на основе следующих источников.

- Токарный станок , полученный из токарного станка Массачусетским технологическим институтом, CC: BY-NC-SA 4.0.

- Терминология режущего инструмента получена из документа «Токарные инструменты — формы режущего инструмента» Технического колледжа Висконсина, CC: BY-NC 4.0.

- Терминология режущего инструмента заимствована из Cutter Types (Lathe) Университета Айдахо, CC: BY-SA 3.

0.

0. - Центрирование на основе [Документа по ручным токарным станкам]

Успешная нарезка наружной резьбы с помощью штампа — механические элементы

Хотя Tap & Die идут рука об руку с резьбонарезными инструментами, они очень разные по принципу работы.Есть также разные уловки для достижения успеха. Итак, давайте поговорим о советах по созданию внешней резьбы с помощью штампа.

Метчик и матрица — это фрезы для нарезания резьбы. Метчики имеют зубцы снаружи для нарезания резьбы изнутри. Плашки имеют противоположный вид с зубьями на внутренней стороне для нарезания резьбы снаружи. Для типичного домашнего использования краны гораздо более распространены, и их легче правильно использовать. Плашки используются реже (к счастью) и чаще выходят из строя (к сожалению). Чаще всего мы покупаем внешнюю резьбу в виде болта, но бывают случаи, когда нам нужно ее создать, поэтому один из способов — с помощью штампа.

Что такое кубик?

Помните эту картинку? Это взято из нашей статьи о нарезании внутренней резьбы. Длинные прямые части на этом изображении — метчики — для нарезания резьбы на внутренней поверхности отверстия. Круглые цилиндрические части на изображении — плашки — для нарезания резьбы на внешних поверхностях цилиндра.

Длинные прямые части на этом изображении — метчики — для нарезания резьбы на внутренней поверхности отверстия. Круглые цилиндрические части на изображении — плашки — для нарезания резьбы на внешних поверхностях цилиндра.Для справки, «внутренняя» история резьбы — нарезание резьбы внутренней резьбы — рассматривается в статье «Получите прямое нарезание резьбы».

Сегодня мы говорим о штампах и хитростях, позволяющих получить внешних резьб.

Для DIY есть 2 действительно хороших варианта использования штампов. Первый — для ловли ниток; а второй — для их создания. Первый, пресечение или очистка внешней резьбы с помощью штампа, является более простым случаем, поэтому давайте начнем с него.

Анатомия инструмента

Матрица — довольно простой на вид инструмент. Это как гайка, но с прерывистой внутренней резьбой, края которой являются режущими зубьями.Резьбовые матрицы часто имеют круглую внешнюю форму, как на картинке, но иногда они имеют шестигранную или другую форму. Как и метчики, они бывают разных конфигураций, например, с 3, 4, 5 или более столбцами нарезных зубьев. В то время как специальные штампы имеют форму зубьев для резки определенных материалов, штампы общего назначения обычно достаточно хороши для самостоятельного изготовления.

Как и метчики, они бывают разных конфигураций, например, с 3, 4, 5 или более столбцами нарезных зубьев. В то время как специальные штампы имеют форму зубьев для резки определенных материалов, штампы общего назначения обычно достаточно хороши для самостоятельного изготовления.

Плашки для резьбы имеют переднюю и заднюю, точнее, входную и выходную стороны. Вы можете отличить входную сторону, потому что на ней есть рельеф резьбы — с зубьями уменьшенной высоты для начала резки.Рельеф на входной стороне также помогает центрировать матрицу на цилиндре, чтобы начать резьбу.

Очистка внешней резьбы с помощью штампа

Вы когда-нибудь пытались накрутить гайку на болт и обнаруживали заусенец или что-то в резьбе, что затрудняет или делает невозможным прохождение гайки? Есть несколько способов победить это, но один — с помощью кубика.

Итак, я должен предупредить этот трюк с помощью пары вещей. Сначала , если болт действительно твердый, типа 8 или 10.9 или что-то подобное, матрица может не захотеть вырезать серьезный заусенец. Второй , в зависимости от того, как была создана резьба болта, штамп может захотеть снять резьбу полностью вниз, и это может вызвать собственные проблемы. (Когда исходная внешняя резьба является сверхточной и «плотно прилегающей», матрица общего назначения будет обрезать ее менее точно и слегка ослабить посадку. Это не часто является проблемой, но об этом стоит упомянуть.)

Второй , в зависимости от того, как была создана резьба болта, штамп может захотеть снять резьбу полностью вниз, и это может вызвать собственные проблемы. (Когда исходная внешняя резьба является сверхточной и «плотно прилегающей», матрица общего назначения будет обрезать ее менее точно и слегка ослабить посадку. Это не часто является проблемой, но об этом стоит упомянуть.)